多尺度TiB/Ti2AlN颗粒相增强TiAl合金组织与力学性能研究

摘 要:在Ti43Al6Nb1Mo合金中加入BN增强体,设计出多尺度颗粒增强TiAl复合材料,研究合金中多尺度、多组分硼化物和氮化物颗粒相形成机制以及颗粒相对合金凝固组织的影响规律,探究多尺度颗粒相的协同强韧化机制。结果表明:Ti43Al6Nb1Mo-xBN复合材料中原位自生形成了Ti2AlN相和TiB相,加入BN增强体后,合金片层团尺寸细化明显,这主要是由于Ti2AlN相和TiB相的协同细化效应。另外,Ti2AlN相和TiB相的形成有效抑制了B2相的形成,当BN含量为0.5wt%时,B2相消失。多尺度Ti2AlN和TiB相诱发细晶强化效应、抑制B2相形成,产生固溶强化效应以及第二相沉淀强化效应,Ti43Al6Nb1Mo-xBN复合材料表现出优异的室温和高温强塑性,实现TiAl合金强度和塑性的良好匹配。

关键词:TiAl复合材料;颗粒增强;TiAl合金;微观组织;力学性能

中图分类号:TG146.2" "文献标识码:A" " 文章编号:1007 - 9734 (2024) 06 - 0059 - 07

0 引 言

TiAl合金具有密度低、抗氧化性能好、抗蠕变性能高、高温强度高等优点,在航空航天和汽车领域具有广阔的应用前景[1-2]。金属间化合物的本征脆性是制约其发展和应用的瓶颈,尤其是强度与塑性的匹配问题。近年来,人们通过添加Nb、Mo、Mn、Cr和Zr等元素制备多组分TiAl合金,以提升其高温服役性能[3-6]。在TiAl合金中添加较高含量的β相稳定元素,虽然能显著提升其力学性能,却会引起B2相含量过高问题,B2相在室温下硬而脆,高温下软而韧,从而导致TiAl合金的室温延性、高温强度和抗蠕变能力降低[7]。另外,热机械加工或热处理也是调控TiAl合金微观组织、实现TiAl合金强塑性协同提升的有效途径[8-9]。针对TiAl合金室温缺乏独立滑移系统和高温晶界软化的瓶颈难题,在TiAl合金中引入兼具金属和陶瓷双重优异特性的陶瓷颗粒增强相形成金属基复合材料(MMC),有望改善TiAl合金的力学性能[8-10]。

研究发现,合金中增强相的选择及引入方式均会对增强相的形态与分布产生重大影响,从而影响复合材料的性能,TiAl合金常用的增强相包括TiB、Ti2AlN、Ti2AlC和Ti5Si3 [11-14]。目前制备TiAl复合材料主要采用真空电弧熔炼法(VAR)和放电等离子烧结法(SPS)。Chen等[15]通过真空电弧熔炼技术制备出(TiC+Ti2AlC)/TiAl复合材料,当Al含量为46%时,Ti2AlC/TiAl复合材料的最大抗压强度可以达到1678.68MPa。马腾飞等[16]通过采用放电等离子烧结技术(SPS)成功制备了采用多种增强体的TiAl基复合材料,研究了第二相对TiAl基复合材料显微组织演变及室温性能的影响,通过调控析出相为TiAl基复合材料合金设计提供了新思路。经过对比,发现真空电弧熔炼法制备的原位自生增强材料,其基体与增强体之间的界面共格性更好,也更干净 [17]。然而,大多数研究都集中于单一增强体对TiAl合金微观结构和力学性能的影响,无法充分发挥增强相的强韧化效果。进一步研究发现,借助于仿生材料结构特点,通过在基体合金中引入多种增强相,构建多尺度异质结构复合材料,可进一步提升合金的力学性能。Xu等[18]通过对(AlN+Si3N4)/Al复合材料的研究,发现在Al基体结合AlN+Si3N4相后具有良好的强度和延展性。而双尺度网络(Ti5Si3+TiBw)/Ti6Al4V复合材料在高温下的拉伸性能显著提高[19],表明引入多尺度、多组分颗粒预期能够进一步提升TiAl合金的强韧性。Wang等[20]设计了一种新颖的核壳结构,即在TiAl合金的片层团边界析出连续/不连续Ti2AlN相,从而使晶粒细化、裂纹受阻和偏转,并提高了断裂韧性。研究还发现TiB对TiAl合金的凝固路径也有独特的影响,并有利于改善机械性能[21]。

本文选择Ti43Al6Nb1Mo作为基体合金,通过在Ti43Al6Nb1Mo合金中添加片状纳米BN,引入Ti2AlN和TiB增强相,系统探讨了Ti2AlN和TiB相对Ti43Al6Nb1Mo合金微观结构演变的影响,并研究了Ti2AlN和TiB增强相对TiAl合金的协同强韧性机制。

1 实验方法

本文采用真空电弧熔炼法制备了Ti43Al6Nb1Mo-xBN合金(x=0,0.1,0.5,1,2 wt.%),即TNM-xBN合金,纽扣锭直径约为40 mm,高度约为15 mm。所用原材料为海绵钛(99.7%)、铝颗粒(99.99%)、铌颗粒(99.98%)、钼颗粒(99.98%)和BN纳米片(98%)。电弧炉反复抽真空、充入Ar气体,将炉腔真空度降至5×10-4 Pa 以下,熔炼过程是在高纯度氩气的保护下进行。熔炼时输出电流的降低速率保持不变,冷却速率保持不变。所有样品均经过5次重熔,以保证组织和化学成分的均匀性。

利用光学显微镜(OM)和Hitachi SU8010冷场发射扫描电子显微镜(SEM)对TNM-xBN合金进行组织观察,利用EDAX能谱仪(EDS)对TNM-xBN合金进行成分分析。先将试样待测面用砂纸打磨至2000目,并用W2.5金刚石研磨膏对试样表面进行研磨抛光,酒精清洗后,采用Kroll试剂(5% HF+10% HNO3+85%H2O,vol.)进行金相腐蚀,并进行超声波清洗。

用于室温和高温压缩试验的圆柱形试样尺寸为[ϕ]5×7.5 mm,是从纽扣锭的中心位置切割得到的。本文采用MTS Landmark 370.10液压伺服测试系统进行室温和800℃压缩实验,室温和高温压缩的应变速率均为0.001 s-1,压缩直至试样断裂。高温压缩测试时,采用保温放样的方法进行测试,将试样放置好后,保温5 min,确保试样内部温度均匀。

2 结果与讨论

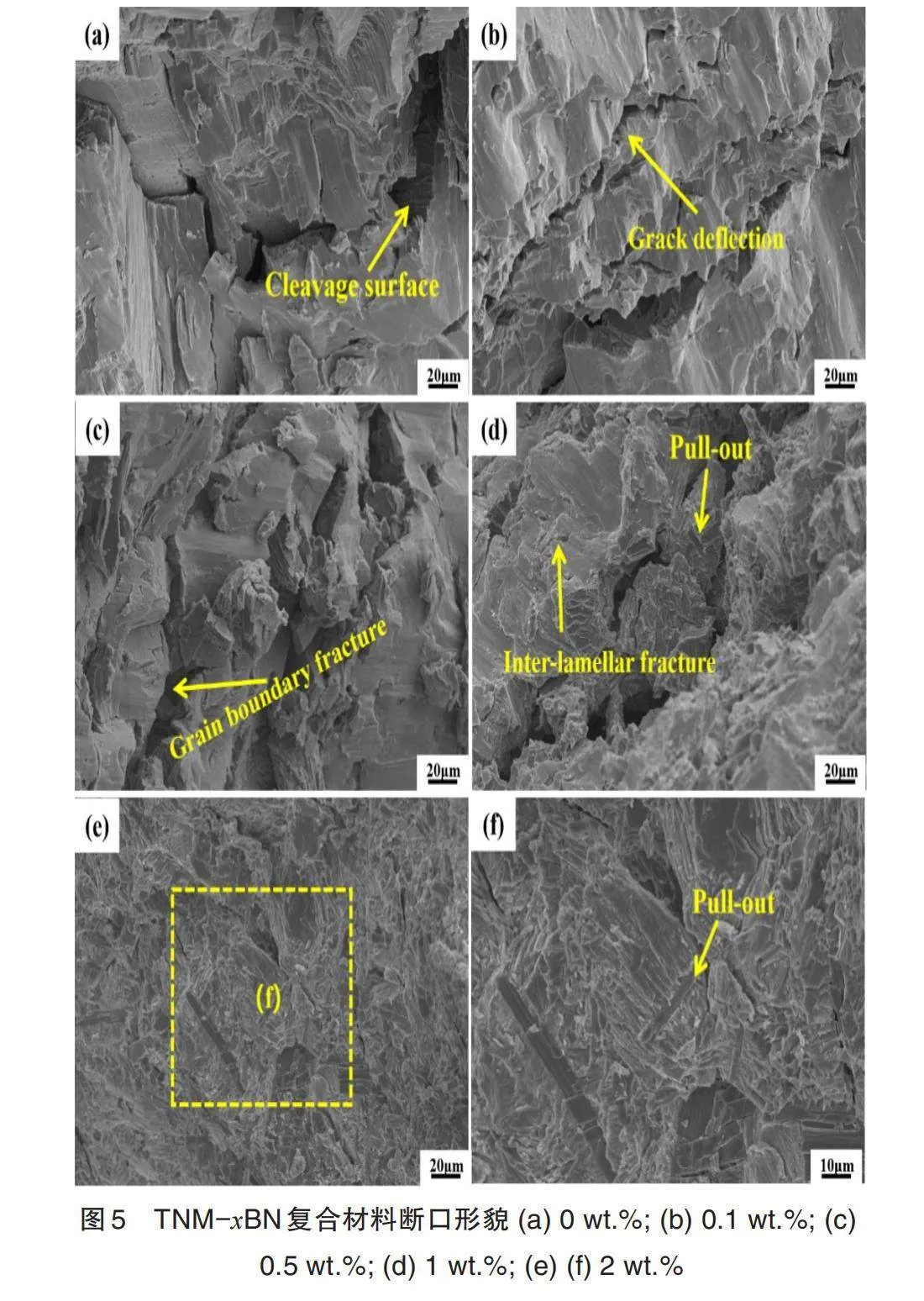

本文制备出的TNM-xBN复合材料金相组织如图1所示,经过对比可知,原始TNM合金的层片状等轴晶组织比较粗大,添加BN后的TNM-xBN晶粒尺寸变小,含0.1 wt.% BN的合金晶粒尺寸最小。随着合金中BN含量增大,α2/γ片层团尺寸逐渐增大,合金中生成颗粒相逐渐增多。使用Nano Measure软件统计TNM-xBN复合材料的片层团尺寸大小,发现随着BN含量从0 wt.%增加到2 wt.%,片层团尺寸从188.28 μm减小到33.02 μm。前期研究表明,B元素在TiAl合金中具有细化晶粒的作用,固液界面前沿足够的B含量是晶粒细化的关键因素[22-23]。结合图1,可以发现,加入BN后,生成多组分析出相硼化物和氮化物(图中细小颗粒状相),在硼化物和氮化物的协同作用下,晶粒尺寸得到了有效细化。此外,本文还发现获得的Ti2AlN相在凝固的过程中成为形核质点,而根据相关研究文献可知,形核质点的增多可以有效细化TiAl合金的晶粒[24-25],结合图1可以证明,随着BN含量增加,生成的增强相不断增多。

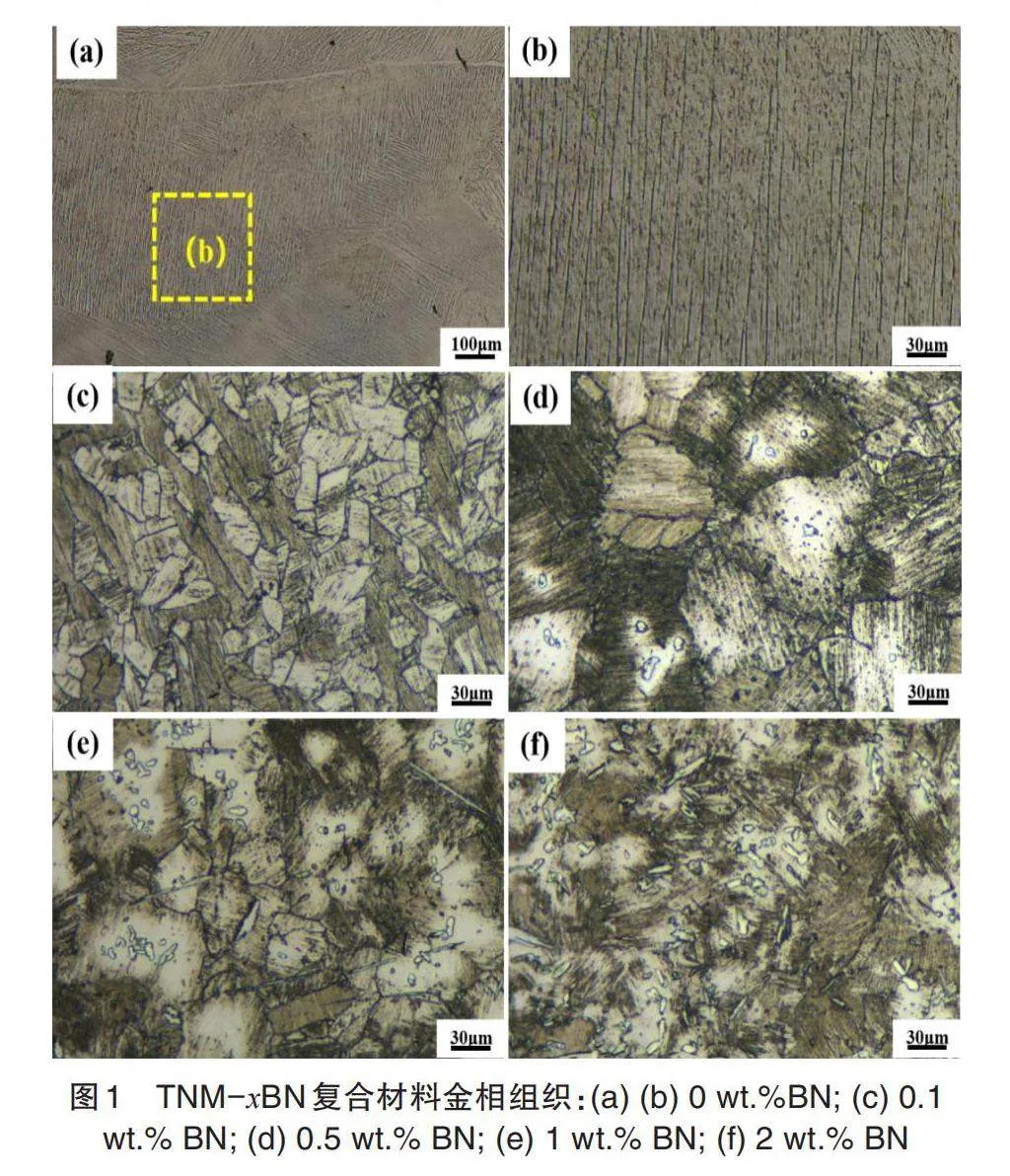

图2为TNM-xBN复合材料的背散射电子显微像(BSE),从图中可以看出TNM合金呈现TiAl合金典型的层片状结构,同时存在B2相(见图2(a))。在TNM-0.1BN样品中可观察到白色的小尺寸析出相(见图2(c)),利用扫描电镜的能谱(EDS)对该区域进行材料微区元素种类与含量分析,选用点扫法,可检测出该相为TiB相,同时发现生成了细化的B2相。在TNM-0.5BN样品中,可以观察到两种不同尺寸的析出相,如图2(d)所示,白色的条状析出物为TiB,黑色的颗粒状析出物为Ti2AlN。根据已报道的研究结果[26],B在TiAl合金中的溶解度低于N,正是由于B和N在TiAl合金中的溶解度不同,导致了硼化物的优先析出,而当N含量达到一定值,才能形成氮化物。另外,在TNM-0.5BN样品中未观察和检测到B2相,表明BN抑制了B2相的形成。通过对比图2(d)与图2(e),发现随着BN含量的增加,Ti2AlN出现团聚现象。如图2(b)~(f)所示,随着BN含量的增加,TiB的形态明显发生改变,当BN含量为0.1 wt.%时,TiB为小的颗粒状与短条状,随着BN含量的增加,TiB逐渐变为弯曲状与长条状,当BN含量达到2wt.%时,形成长条状的大尺寸TiB。这一研究结果与Yang等[27]的报道一致,表明硼化物的形态与B含量有关。

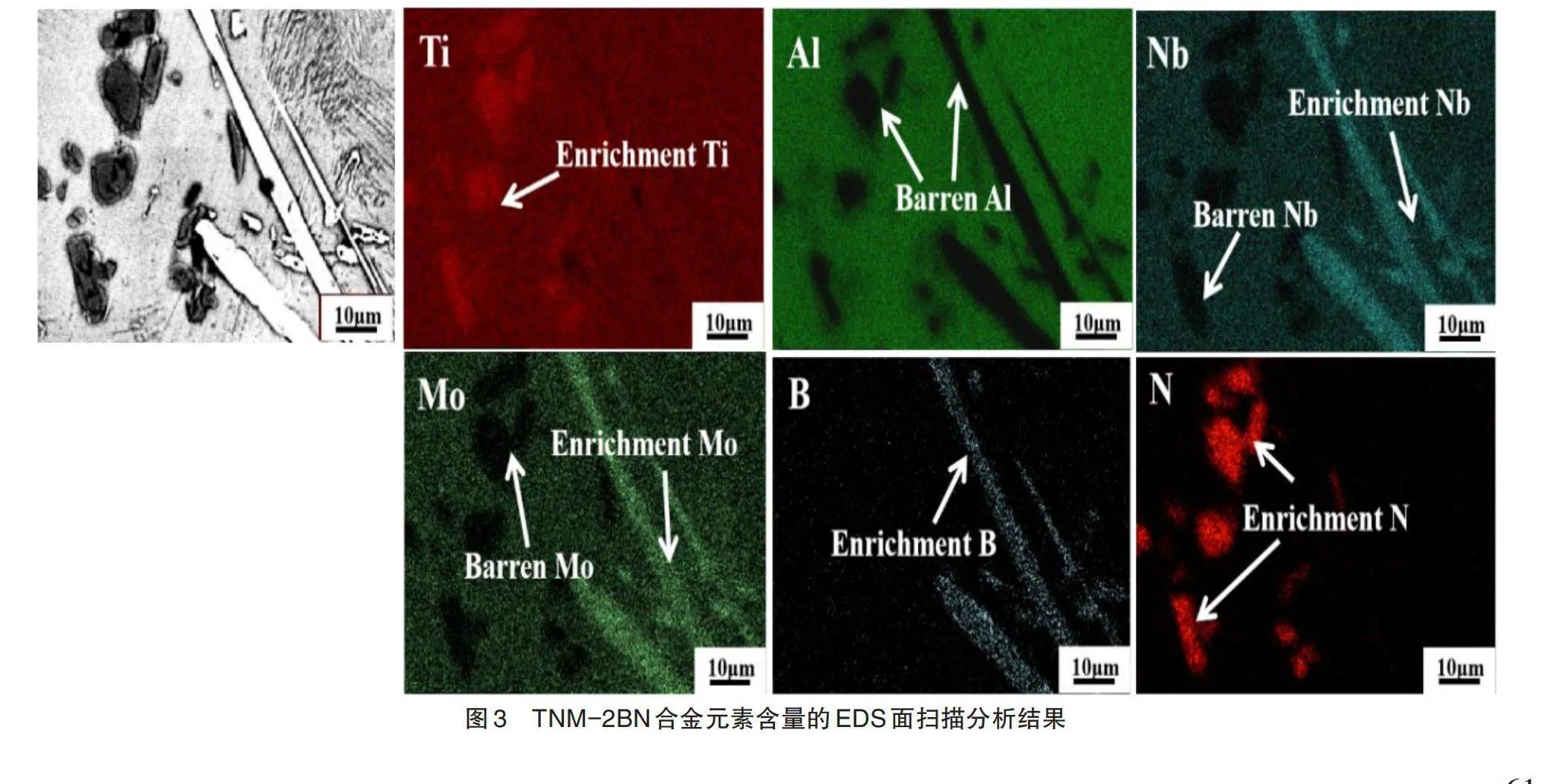

为了进一步确定TNM-xBN复合材料中析出相成分和判断各微观区域的元素分布位置,选取TNM-2BN试样样品进行EDS分析,采用面扫法,图3为B、N、Ti、Al、Nb和Mo等元素含量的EDS面扫描分析结果。

可以发现:BSE图像呈现的黑色颗粒相为Ti和N元素富集区,而Al、Nb和Mo元素相对含量较低,确定为Ti2AlN相;BSE图像上明亮的板条状析出相区域富含B、Nb和Mo等元素,而Al元素含量较低,证实为TiB相;氮化物比硼化物中含有相对较少的Nb和Mo元素,表明硼化物对这些元素具有更强的固溶能力。由于Nb和Mo元素可以固溶到TiB相中,这会使基体中的Nb和Mo元素减少,从而导致B2相减少,因此可以得出BN含量增加导致B2相含量减少的结论。另外,片层团的细化导致合金元素分布更加均匀,也是导致B2相含量减少的重要因素。

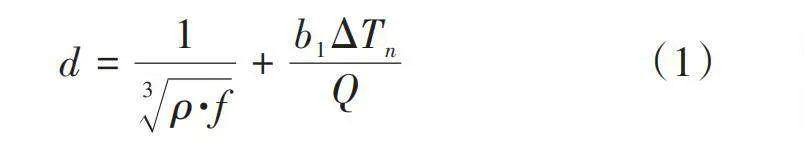

N和B元素对晶粒细化的协同效应可以根据晶核尺寸与形核和过冷度之间的关系来解释[28]。

[d=1ρ·f3+b1ΔTnQ] (1)

其中,d为晶粒尺寸,ρ代表成核点密度,f代表成核率,b1是常数,ΔTn是成核所需的过冷度,Q是生长限制因子。高熔点元素B在TiAl合金凝固过程中先从液相析出,富集于固液界面前沿,从而形成成分过冷区,成核所需的临界过冷度(ΔTn)降低;B元素浓度增大导致产生较大的生长限制因子(Q)[29];随着N含量的增加,由于Ti2AlN颗粒的形成,成核点密度ρ和成核率f也随之增加,晶粒尺寸d减小。因此N和B元素的协同效应最终导致晶粒细化。

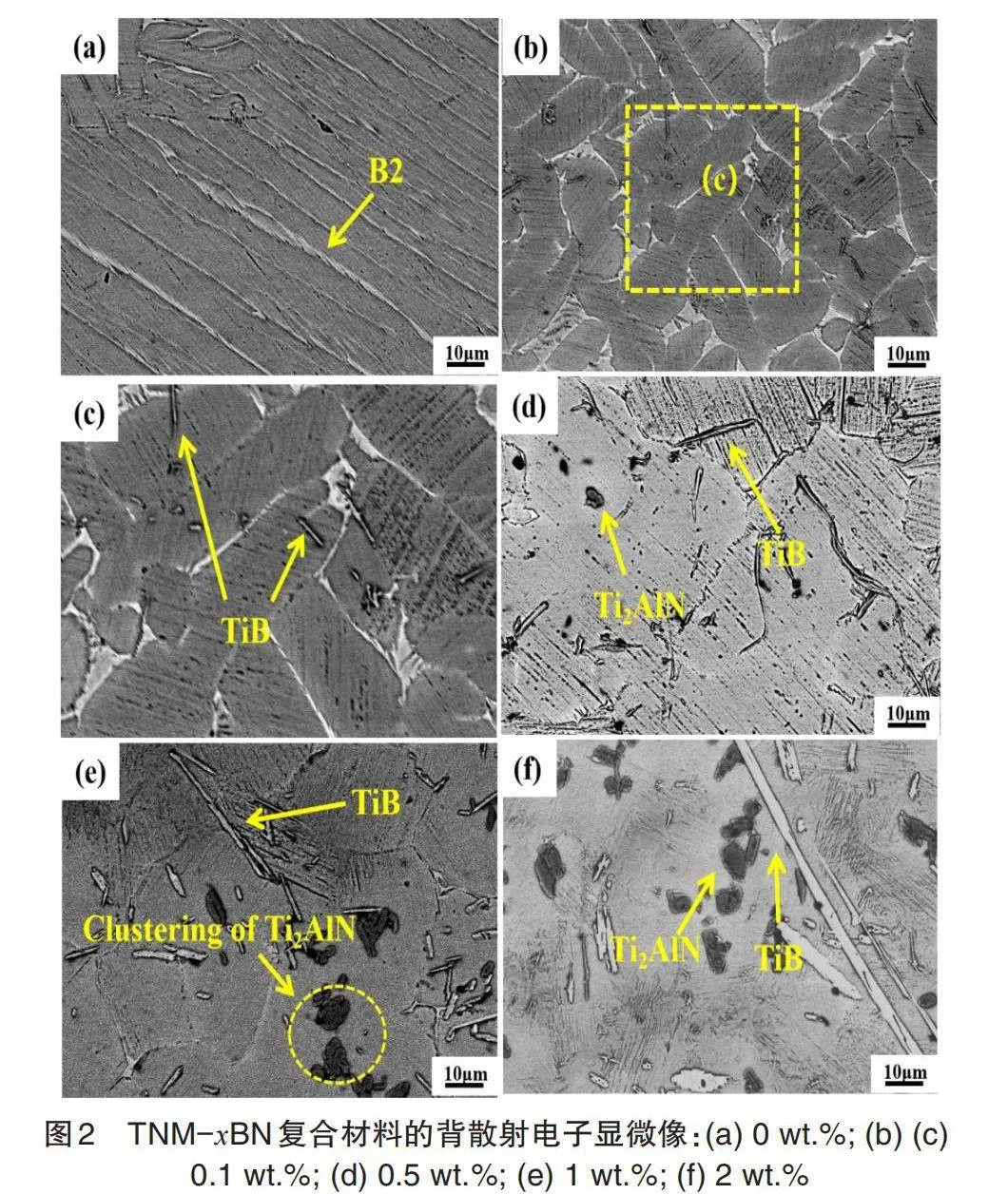

图4为TNM-xBN(x=0,0.1,0.5,1,2 wt.%)复合材料室温压缩真应力-应变曲线。从图4可以看出,添加BN后,TNM-xBN复合材料的强度与塑性都得到了有效提升。随着BN含量逐渐增大,合金强度不断增大,而塑性则呈现略微下降的变化趋势。TNM-2BN复合材料的压缩强度最高可达到1713.25 MPa,与TNM合金相比,强度提高了35%。而TNM-0.1BN合金塑性最好。随着BN含量增大,合金塑性降低,这可能与Ti2AlN的团聚有关。由于微裂纹往往萌生在不规则的Ti2AlN相与基体之间的界面处,随着BN含量增大,Ti2AlN相增多并发生团聚现象,这削弱了室温下载荷传递的作用,从而导致TNM-xBN复合材料的室温压缩塑性降低;另外形成的大尺寸板条状TiB也不利于合金的塑性变形。为了进一步研究TNM-xBN合金材料室温塑性变形现象和机理,利用扫描电镜(SEM)对压缩断口的形貌进行表征和分析,TNM-xBN合金的断口形貌如图5所示。从图5(b)-(f)断口形态可以发现断裂模式呈脆性断裂,为穿晶断裂与沿晶断裂的混合形貌。由于析出相阻碍了裂纹扩展,并在变形过程中诱发裂纹偏转,从而导致断口形貌裂纹发生明显偏转,这也是复合材料强化和增韧的主要原因[30]。从图5(d)~(f)可以观察到析出相的脱落,表明析出相在承受载荷时,能够从基体中拉出、吸收外部施加的能量,从而有效地改善材料的脆性断裂状态并延缓断裂时间。

图6为TNM-xBN复合材料800℃压缩应力—应变曲线。从图6可以看出,TNM-xBN复合材料的高温压缩过程主要分为两个阶段。在变形初期的弹性变形阶段,工程应力迅速增加,由位错增殖和相互作用产生的加工硬化现象显著。在变形的第二阶段屈服阶段,工程应力随着工程应变量的增加而逐渐达到稳定状态,动态软化现象明显。这是由于在高温塑性变形过程中,TNM-xBN复合材料发生了动态回复与动态再结晶,位错的增殖速率和消亡速率达到平衡,不再发生硬化,应力应变曲线转为水平时的稳态流变阶段,而材料内部的空位扩散、位错运动会导致位错的相消和重排,从而使材料的硬度降低,塑性升高。因此在第二阶段变形过程中,加工硬化与动态软化二者相互竞争,当加工硬化与动态软化达到平衡时,其工程应力也达到动态平衡。

从图6可以发现,随着BN含量的增加,峰值流变应力从1089.67 MPa提高至1496.71 MPa,高温力学性能显著提升。另外,含1 wt.% BN的TNM-xBN合金与其他成分含量的TNM-xBN合金相比,其屈服强度极大降低,这主要是由合金中含有较大尺寸的条状析出物TiB相和颗粒状析出物Ti2AlN相所引起的。

本文还进一步分析了BN增强体对合金强度的影响。由于在TNM合金中添加BN后,材料的片层团尺寸得到了细化,可通过Hall-Petch公式来描述TiAl合金的强度与晶粒大小之间的关系[31]。公式如下:

σ=σ0+Kd-1/2 (2)

其中,σ是强度,σ0和K是常数,d是晶粒尺寸。结合图1所分析的片层团尺寸与BN含量的关系,随着BN含量的增加,片层团尺寸不断减小,即晶粒尺寸减小。根据公式(2)可以得出,材料性能的改善归因于晶粒尺寸的变化,也就是说,晶粒细化对TNM-xBN复合材料的压缩性能有很大影响。

另外,高温压缩强度的提高还与Nb和Mo元素的固溶强化作用有关,随着BN含量的增多,TNM-xBN复合材料中B2相逐渐减少,基体中固溶的Nb和Mo元素逐渐提高。Ti2AlN增强相的EDS面扫描分析表明Ti2AlN相中Nb和Mo的含量很少,这说明Nb和Mo主要以固溶原子形式存在于α2和γ相中,而α2和γ相中含有更高含量的Nb和Mo元素,往往能有效提高基体合金的强度。同时,由于B2相在室温下属于硬脆相,尺寸较大的B2相在压缩过程中会因应力集中而成为裂纹源,导致室温性能的降低,这也是TNM-xBN复合材料具有良好塑性的原因之一。

此外,当BN含量达到0.5 wt.%时,TiB相和Ti2AlN相的析出强化作用也开始愈发明显。随机分布的TiB相和Ti2AlN相具有较高的显微硬度,在外力作用下,这些硬颗粒将会阻碍位错运动,引起强化相周围的位错塞积以及应力集中,产生明显的第二相强化,从而导致材料可以承受更大的外部载荷,最终提升合金的强度。

3 结 论

(1)随着BN含量增加,原位自生多尺度TiB和Ti2AlN颗粒增强的TiAl-xBN复合材料中TiB和Ti2AlN的体积分数相应增加,在B和N元素协同作用下,TiAl-xBN合金晶粒和片层团尺寸不断细化,TiB还出现明显的形态转变。

(2)TNM-xBN复合材料的室温和高温压缩性能都得到了改善。TNM-2BN复合材料室温压缩强度为1713.25 MPa,较TNM合金提高了35%,压缩应变提升23%;TNM-0.5BN复合材料800℃高温压缩强度为1496.71 MPa,较TNM合金提升了30%。

(3)TNM-xBN复合材料压缩强度提高的主要原因是多尺度TiB和Ti2AlN诱发的细晶强化效应、抑制B2相形成的固溶强化效应以及第二相沉淀强化效应。

参考文献:

[1]WANG D, SUN D, HAN X, et al. In situ Ti2AlN reinforced TiAl-based composite with a novel network structure: microstructure and flexural property at elevated temperatures[J]. Materials Science and Engineering A, 2019, 742: 231-240.

[2]LI W, LI M, LIU J, et al. Microstructures and mechanical properties of nano-WC reinforced Ti-44.5Al-5Nb-0.5W-0.5C-0.2B alloy prepared by hot isostatic pressing[J]. Journal of Alloys and Compounds, 2019, 770: 640-648.

[3]董多,王琪斌,张树志,等.Nb含量对Ti-48Al合金组织及力学性能的影响[J].材料热处理学报,2019,40(1): 56-61.

[4]XU WC, HUANG K, WU SF, et al. Influence of Mo content on microstructure and mechanical properties of β-containing TiAl alloy[J]. Transactions of Nonferrous Metals Society of China, 2017, 27: 820-828.

[5]WANG Q, DING H S, et al. Influence of Mn addition on" the microstructure and mechanical properties of a directionally solidified γ-TiAl alloy[J]. Materials Characterization, 2018,137:133-141.

[6]BELOV N A, AKOPYAN T K, et al. The effect of Cr and Zr on the structure and phase composition of TNM gamma titanium aluminide alloy[J].Intermetallics,2017,84:121-129.

[7]CHLUPOVA A, HECZKO M, OBRTLIK K, et al. Mechanical properties of high niobium TiAl alloys doped with Mo and C[J]. Materialsamp;Design, 2016, 99: 284-292.

[8]张来启,葛庚午,林均品.TiAl合金热加工研究进展[J].精密成形工程, 2022,14(11):1-9.

[9]LIU P, HOU B, WANG A Q, et al. Superior strength-plasticity synergy in a heterogeneous lamellar Ti2AlC/TiAl composite with unique interfacial microstructure[J]. Journal of Materials Science Technology, 2023, 159: 21-32.

[10]方虹泽. 原位自生Ti2AlC增强TiAl合金的凝固组织演变与力学性能[D]. 哈尔滨:哈尔滨工业大学, 2018.

[11]LIU B, LI J, HU D. Solidification and grain refinement in" "Ti(48-50)Al2Mn2Nb1B alloys[J]. Intermetallics, 2018, 101: 99-107.

[12]WANG Z B, LIU P, WANG A Q, et al. Fabrication, microstructure and mechanical properties of TiAl matrix composite reinforced by submicro/nano-Ti2AlC[J]. Materials Characterization, 2023, 203: 113141.

[13]WU H, LENG J F, TENG Y, et al. Strain partitioning behavior of in situ Ti5Si3/TiAl composites[J]. Journal of Alloys and Compounds, 2018, 744: 182-186.

[14]LIU Y W, HU R, YANG J R, et al. Tensile properties and fracture behavior of in-situ synthesized Ti2AlN/Ti48Al2Cr2Nb composites at room and elevated temperatures[J]. Materials Science and Engineering A, 2017, 679:7-13.

[15]CHEN R R, FANG H Z, CHEN X Y, et al. Formation of TiC/Ti2AlC and α2/γ in in-situ TiAl composites with different solidification paths[J]. Intermetallics, 2017, 81: 9-15.

[16]马腾飞,王玉鹏,荣光飞, 等.微纳米颗粒增强TiAl基复合材料组织与室温力学性能[J].稀有金属材料与工程,2023,52(5):1877-1884.

[17]SONG X-J, CUI H-Z, HOU N, et al. Lamellar structure and effect of Ti2AlC on properties of prepared in-situ TiAl matrix composites[J]. Ceramics International, 2016, 42: 13586-13592.

[18]XU Q, MA X, HU K, et al. A novel (AlN + Si3N4)/Al composite with wellbalanced strength and ductility[J]. Materials Science and Engineering A, 2018, 726: 113-119.

[19]JIAO Y, HUANG L J, AN Q, et al. Effects of Ti5Si3 characteristics adjustment on microstructure and tensile properties of in-situ (Ti5Si3 +TiBw)/Ti6Al4V composites with two-scale network architecture[J]. Materials Science and Engineering A, 2016, 673: 595-605.

[20]WANG D Q, SUN D L, HAN X L, et al. In situ Ti2AlN reinforced TiAl-based composite with a novel network structure: microstructure and flexural property at elevated temperatures[J]. Materials Science and Engineering A, 2019, 742: 231-240.

[21]WANG W D, MA Y C, CHEN B, et al. Effects of boron addition on grain refinement in TiAl-based alloys[J]. Journal of Materials Science amp; Technology, 2010, 26: 639-647.

[22]TAN Y M, CHEN R R, FANG H Z, et al. Enhanced strength and ductility in Ti46Al4Nb1Mo alloys via boron addition[J]. Journal of Materials Science amp; Technology, 2022, 102: 16-23.

[23]HU D. Effect of composition on grain refinement in TiAl-based alloys[J]. Intermetallics. 2011, 9: 1037-1043.

[24]SAEEDIPOUR S, KERMANPUR A. On the microstructure and solidification behavior of n-bearing ti-46al-8ta (at.%) intermetallic alloys[J]. Journal of Materials Engineering and Performance, 2019, 28: 6438-6448.

[25]TAN Y M, CHEN R R, LIU Y L, et al. Formation of Ti2AlN and TiB and its effect on mechanical properties of Ti46Al4Nb1Mo alloy by adding BN particles[J]. Materials Science and Engineering A, 2019, 756: 161-171.

[26]XUE H, LIANG Y F, SHANG S L, et al. Atomic-scale unveiling of strengthening in interstitial solid soluted Nb-rich TiAl alloys[J]. Journal of Alloys and Compounds, 2022, 917: 165484.

[27]YANG C, JIANG H, HU D, et al. Effect of boron concentration on phase transformation texture in as-solidified Ti44Al8NbxB[J]. Scripta Materialia, 2012, 67: 85-88.

[28]EASTON M, STJOHN D. An analysis of the relationship between grain size, solute content, and the potency and number density of nucleant particles[J]. Metallurgical and Materials Transactions A, 2005,36 (7): 1911-1920.

[29]BERMINGHAM M J, MCDONALD S D. The mechanism of grain refinement of titanium by silicon[J]. Scripta Materialia, 2008, 58: 1050-1053.

[30]ZHOU H T, SU Y Q, LIU N, et al. Modification of microstructure and properties of Ti-47Al-2Cr-4Nb-0.3W alloys fabricated by SPS with trace multilayer graphene addition[J]. Materials Characterization, 2018, 138: 1-10.

[31]SEN I, TAMIRISAKANDALA S, MIRACLE D B, et al. Microstructural effects on the mechanical behaviour of B-modified Ti-6A1-4V alloys[J].Acta-Materialia,2007,55: 4983-4993.

责任编校:孙咏梅,刘 燕

Study on the Microstructure and Mechanical Properties of TiAl Alloys Reinforced with Multi-Scale TiB/Ti2AlN Particles

ZHANG Xinfang1, DENG Zhe1, CHEN Zhanxing1*, JI Jian1, WANG Yupeng2,

MA Tengfe2,, XING Qiuwei1

(1.School of Materials Science and Engineering, Zhengzhou University of Aeronautics, Zhengzhou 450046, China;

2.Key Laboratory of Air-driven Equipment Technology of Zhejiang Province, Quzhou University,Quzhou 324000, China)

Abstract:This study involves incorporating BN reinforcement into Ti43Al6Nb1Mo alloy to design multi-scale particle-reinforced TiAl composites. The research aims to investigate the formation mechanisms of multi-scale, multi-component borides and nitrides in the alloy, as well as the influence of particle phases on the solidification microstructure of the alloy. Furthermore, the study explores the synergistic strengthening and toughening mechanisms of multi-scale particle phases. The results indicate that in Ti43Al6Nb1Mo-xBN composite materials, Ti2AlN and TiB phases are formed in situ. The addition of BN reinforcement leads to a significant refinement in the size of alloy grains, primarily due to the synergistic refinement effects of Ti2AlN and TiB phases. Additionally, the formation of Ti2AlN and TiB phases effectively suppresses the formation of the B2 phase, which disappears when the BN content is 0.5 wt%. The multi-scale Ti2AlN and TiB phases induce grain refinement strengthening effects, inhibit the formation of the B2 phase, and generate solid solution strengthening effects as well as second-phase precipitation strengthening effects. The Ti43Al6Nb1Mo-xBN composite materials exhibit excellent room temperature and high-temperature strength and ductility, achieving a good balance between strength and plasticity in TiAl alloys.

Key words:TiAl composite; particle enhancement; microstructure; mechanical properties