不同温度下Ti44Al6Nb1Cr合金循环氧化行为的研究

摘 要:为探究TiAl基合金的氧化行为及其氧化机理,以Ti44Al6Nb1Cr合金为基体,进行800℃和900℃下的大气循环氧化试验,采用扫描电镜和X射线衍射仪分析不同温度下氧化物的形貌、组织结构和相组成。研究结果表明,Ti44Al6Nb1Cr合金在800℃下的抗循环氧化性能要优于900℃下的抗循环氧化性,900℃下合金的氧化增重是800℃下的3.3倍。合金在800℃下生成的氧化膜发生小面积的单元型剥落,而900℃下的氧化膜则发生大面积的扩展型剥落。不同温度下合金表面生成的氧化膜产生分层现象,最外层是Al2O3层,中间层是TiO2和Al2O3的混合层,最内层是TiO2层。800℃下中间层Al2O3含量高于900℃,氧化膜中连续的Al2O3层可以作扩散阻挡层,对氧和金属离子的扩散起到阻碍作用。

关键词:TiAl基合金;循环氧化;氧化行为;氧化膜

中图分类号:V252;TG174.4 文献标识码:A" "文章编号:1007 - 9734 (2024) 06 - 0052 - 07

0 引 言

随着航空航天技术的不断进步,高性能航空航天飞行器正朝着速度更快、寿命更长、稳定性更高的方向发展。这就要求其发动机推重比和效率不断提升,热防护系统耐热性和服役可靠性不断增加。因此,寻找更先进、更可靠的材料来满足未来发动机的设计要求已经成为研究者们共同追求的目标。TiAl基合金是一种极具应用前景的高温结构材料,这是由于其具有密度低、比强度高、弹性模量高、高温强度及抗蠕变性能良好等优点,可以满足未来航空航天发动机和燃气轮机的设计要求。TiAl基合金的使用温度与Ni基高温合金相近,但其密度仅为Ni基高温合金的一半,因而被国际航空航天领域公认为是Ni基高温合金的理想替代材料[1-2]。

尽管TiAl合金具有这些优异的性能,但当使用温度在800℃以上时,TiAl基合金的抗氧化性能会迅速下降,这严重影响其作为发动机热端部件的应用[3-8]。因此,研制出兼具优良的高温抗氧化性能和力学性能的新型TiAl基合金是人们一直以来追求的目标,也是目前TiAl基合金研究领域的主要研究方向。合金化是开发新材料最基本的手段,在众多元素中,Nb元素对TiAl合金抗氧化性能的改善作用最明显。Nb的添加量仅为1~2 at.%时,TiAl合金的抗氧化性能就会得到极大的提高,使其能在800ºC无涂层的情况下稳定服役。正是由于 Nb对TiAl 强度和抗氧化性的积极作用,陈国良课题组研发出了高铌TiAl合金[9-13]。研究发现,Nb含量达到8 at.%时,合金的室温强度提高一倍,抗氧化性能提高了大约10倍。合金中Nb 的加入可以提高Al的活性,从而促进Al2O3膜的形成,抑制TiO2膜的形成。Cr元素的添加不仅能改善TiAl合金的抗氧化性,并且能有效提高TiAl基合金的韧性。基于合金元素对TiAl基合金力学性能和抗氧化性能的影响,本课题组设计了Ti44Al6Nb1Cr合金成分,之前的研究工作发现,Ti44Al6Nb1Cr合金具有优异的力学性能和恒温抗氧化性能[14],然而TiAl基合金作为发动机热端部件的实际服役工况还包括急冷急热的循环氧化条件,这对TiAl基合金的抗氧化性能提出了更高的要求,目前对Ti44Al6Nb1Cr合金成分的循环抗氧化性能和氧化行为尚未有系统的研究。因此,本文以Ti44Al6Nb1Cr合金为基体,研究该合金成分在800℃和900℃的静态空气中的循环氧化行为,采用扫描电镜(SEM)和X射线衍射仪(XRD)手段分析不同温度下合金表面生成氧化物的形貌、结构和相组成,揭示了Ti44Al6Nb1Cr合金在循环氧化条件的氧化机理,这对推进TiAl基合金在航空发动机上的实际应用具有重要意义。

1 试验材料与方法

1.1" 试样的制备

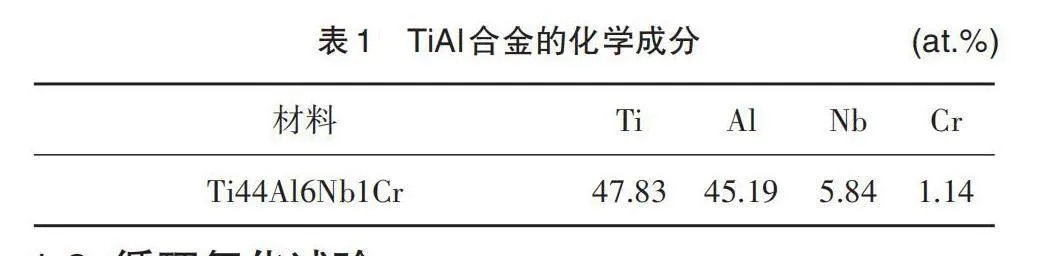

采用真空自耗电弧熔炼设备制备的TiAl合金母锭,其原材料为海绵钛(99.99 wt%)、高纯铝块(99.97 wt%)、高纯铬粉(99.87 wt%)及中间合金Al-Nb(Nb 72.65 wt%)。采用化学分析法对铸锭的成分进行分析,测试结果如表1所示。测试结果表明,铸锭的实际成分和名义成分相差不大。根据循环氧化试验要求,采用电火花线切割技术将Ti44Al6Nb1Cr合金切割成尺寸为30mm×10mm×2mm的试样,试样表面经砂纸打磨,丙酮、酒精超声清洗,热风吹干后备用。

1.2" 循环氧化试验

对试样进行循环氧化测试,试验按照标准HB5258-2000《钢及高温合金的氧化性测定实验方法》进行。循环氧化试验使用的设备为哈尔滨丞焱热处理设备有限公司生产的SX2-12-12型箱式热处理炉,氧化氛围为空气,氧化条件分别为800ºC/100h和900ºC/100h。在进行循环氧化试验前,将用于盛放试样的刚玉瓷舟置于950ºC的热处理炉中烧至恒重,以去除瓷舟杂质。然后使用精度为0.1 mg的PTX-FA110s型电子天平对试样进行称重,记录下试样的原始重量。待炉温升至试验温度(800ºC或900ºC)时,将试样放于热处理炉中加热,保温60 min后出炉空冷5 min,此过程记为1循环,试验过程中氧化皮任其自然脱落。当试样冷却至室温后对氧化后的试样称重,直至氧化100循环。每个试验条件下取3个相同的试样,以消除试验误差。根据记录的试验数据,绘制氧化动力学曲线。

1.3" 氧化物表征

采用SEM3100型扫描电镜观察试样氧化层的表面形貌和截面形貌,并结合扫描电镜附带的能量摄谱仪(EDS)分析氧化层和基体合金中元素的含量及分布,综合分析Ti44Al6Nb1Cr合金的高温氧化行为。采用日本Rigaku公司的 SmartLab SEX射线衍射仪对氧化物的相组成进行分析。实验中使用Cu靶,扫面范围为10º~90º,扫描速度为4º/min。

2 结果与讨论

2.1" 铸态Ti44Al6Nb1Cr合金的显微组织

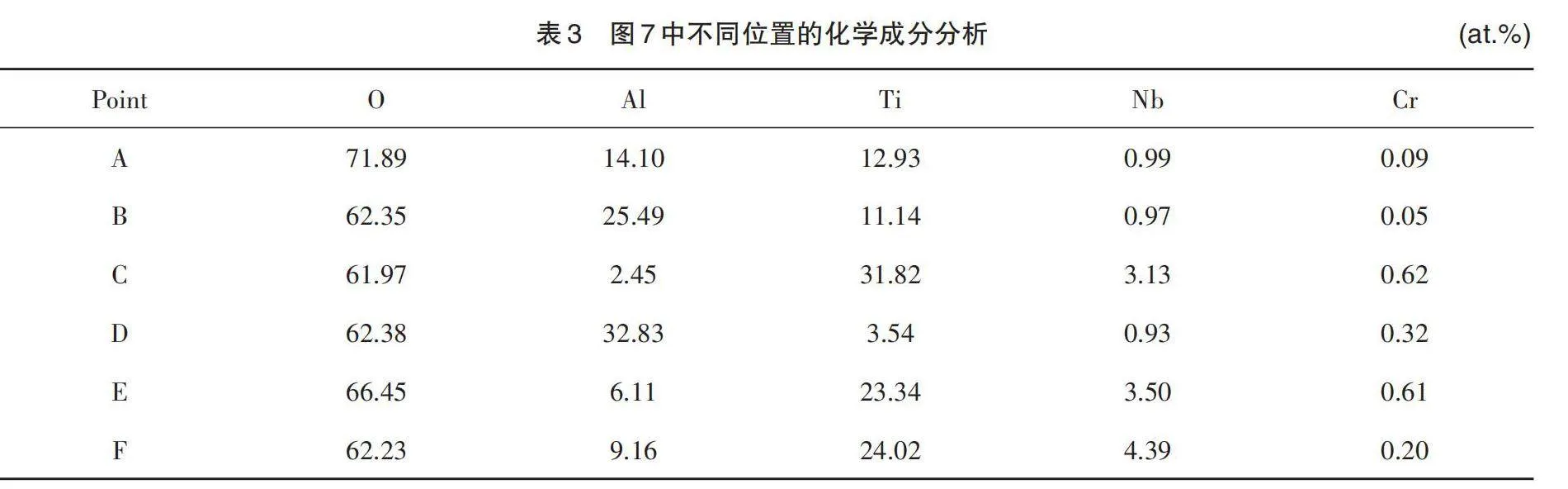

图1为铸态Ti44Al6Nb1Cr合金的X射线衍射图谱。从图中可以看出,铸态Ti44Al6Nb1Cr合金主要由大量的γ相和少量的α2及B2相组成。

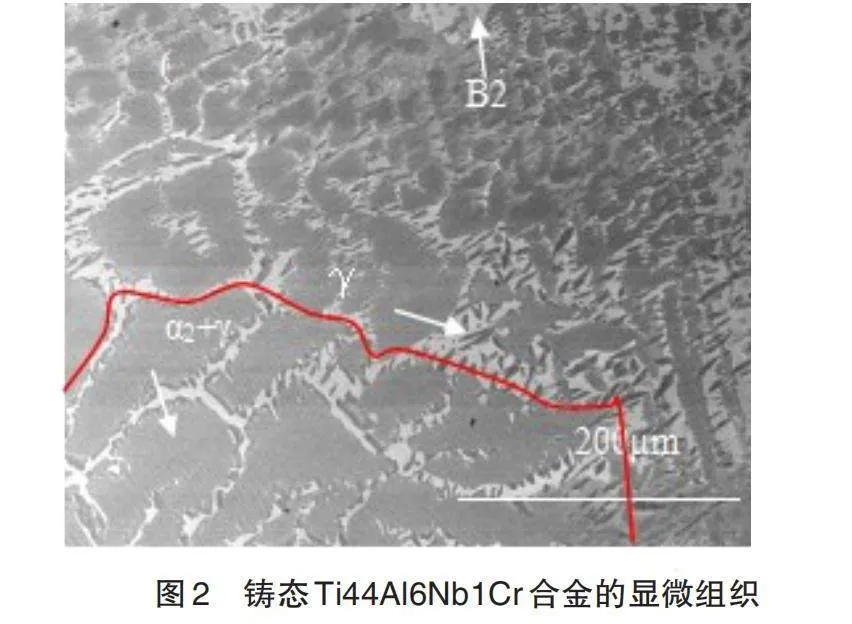

图2为铸态Ti44Al6Nb1Cr合金的显微组织。铸态Ti44Al6Nb1Cr合金的显微组织主要由交替的(α2+γ)片层团和块状(B2+γ)相组成。

2.2" 氧化动力学曲线

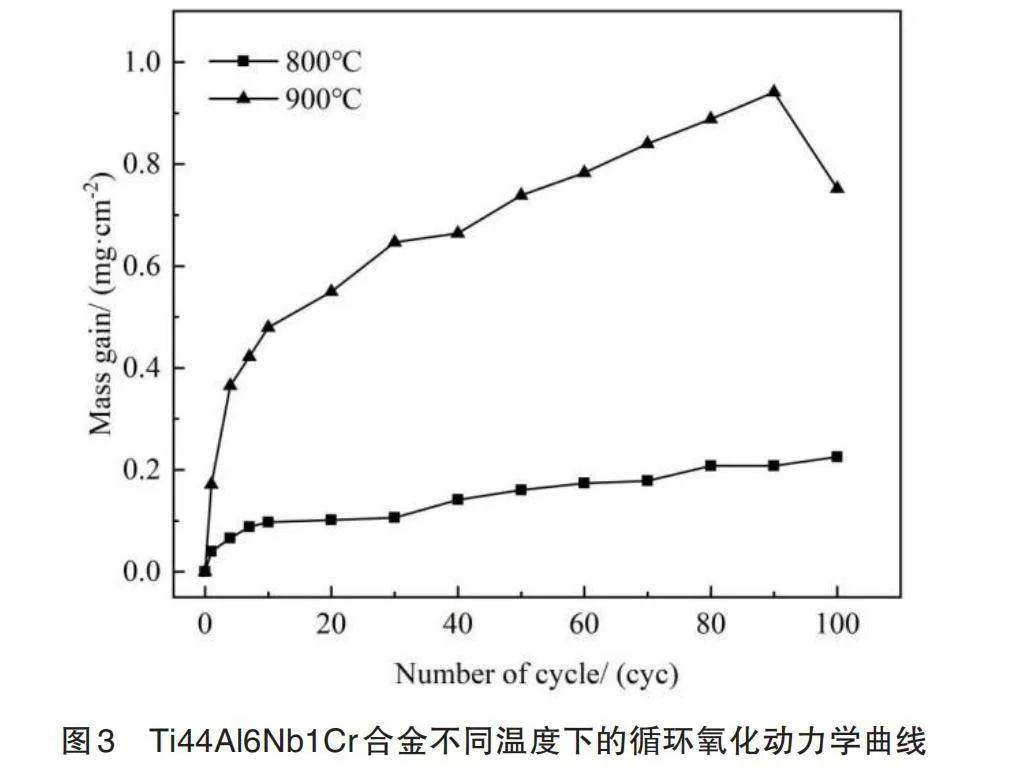

图3为Ti44Al6Nb1Cr合金在不同温度下的循环氧化动力学曲线。从图中可以看出,Ti44Al6Nb1Cr合金在800℃/100cyc循环氧化过程中,氧化增重为0.2256 mg/cm2,在900℃/100cyc循环氧化过程中,氧化增重为0.7521 mg/cm2,900℃下的氧化增重是800℃下氧化增重的3.3倍,这说明随着氧化温度的增加,合金的氧化增重增大了,氧化程度加剧了。在800℃下,氧化初期(0~10cyc)合金的氧化增重很快,这是因为氧化初期合金表面处于裸露状态,空气中的氧气与基体中的合金元素直接发生反应,反应速率很快。当循环氧化进行到10次时,氧化增重的曲线开始变得较为平缓,这是因为氧化后期(10~100cyc)基体表面已经逐渐形成连续的氧化膜,要使反应继续进行,反应物必须穿过氧化膜。此时,金属离子和氧在氧化膜中的迁移速率决定了氧化速率。与800℃时相比,合金在900℃下的氧化增重变得更加迅速,Nernst-Einstein方程表明原子的扩散系数与温度成正比,随着温度的增加,金属离子和氧在氧化膜中的迁移速率加快,这会导致氧化反应速率的增加[15-18]。在900℃下循环氧化至100次时,合金发生失重现象,这可能是氧化膜发生大面积剥落导致的。

2.3" 氧化层的相分析

图4为Ti44Al6Nb1Cr合金在不同温度下循环氧化后的X射线衍射图谱。从图4(a)可以看出,合金在800℃下循环氧化10次后表面生成的氧化物以TiO2和Al2O3为主,同时还存在少量NbO2。除了氧化物外,从图中还可以看到明显的γ-TiAl和α-Ti3Al基体相的衍射峰,这是由于在循环氧化初期,合金表面的氧化膜不够完整或者氧化膜较薄导致X射线直接穿透氧化膜衍射到基体所致。随着循环氧化的进行,在循环氧化50次后表面生成的氧化物依然以TiO2和Al2O3为主,且与循环氧化10次时相比衍射峰有所增强,这说明随着循环氧化的进行,氧化膜的厚度在增加。与此同时,γ-TiAl和α-Ti3Al基体相的衍射峰强度也有所增加,这说明此时氧化膜依然不够完整。当循环氧化至100次时,TiO2的衍射峰相比之前有了明显的增加,而γ-TiAl和α-Ti3Al基体相的衍射峰明显减少,这表明基体表面的氧化膜在增厚的同时也变得更加完整。在X射线衍射图谱中,TiO2的衍射峰强度明显高于Al2O3的衍射峰强度,这是由于在相同的温度下TiO2的生长速率明显高于Al2O3[19-22]。由于存在多种稳定的氧化物以及具有高的氧溶解度,Ti的氧化很复杂,Ti在600ºC~1000ºC氧化时,容易发生失稳氧化,快速生长的TiO2是TiAl合金抗氧化性能差的主要原因。由图2~图4(b)可知,合金在900℃下循环氧化后表面生成的氧化物仍然以TiO2和Al2O3为主,同时存在少量NbO2。而随着循环氧化的进行,在循环氧化50次后,γ-TiAl和α-Ti3Al基体相的衍射峰就已经开始减弱,TiO2和Al2O3的衍射峰则明显加强,这说明在900℃下氧化膜的增长速率要更快,即氧化速率更快。

2.4" 氧化层的表面形貌

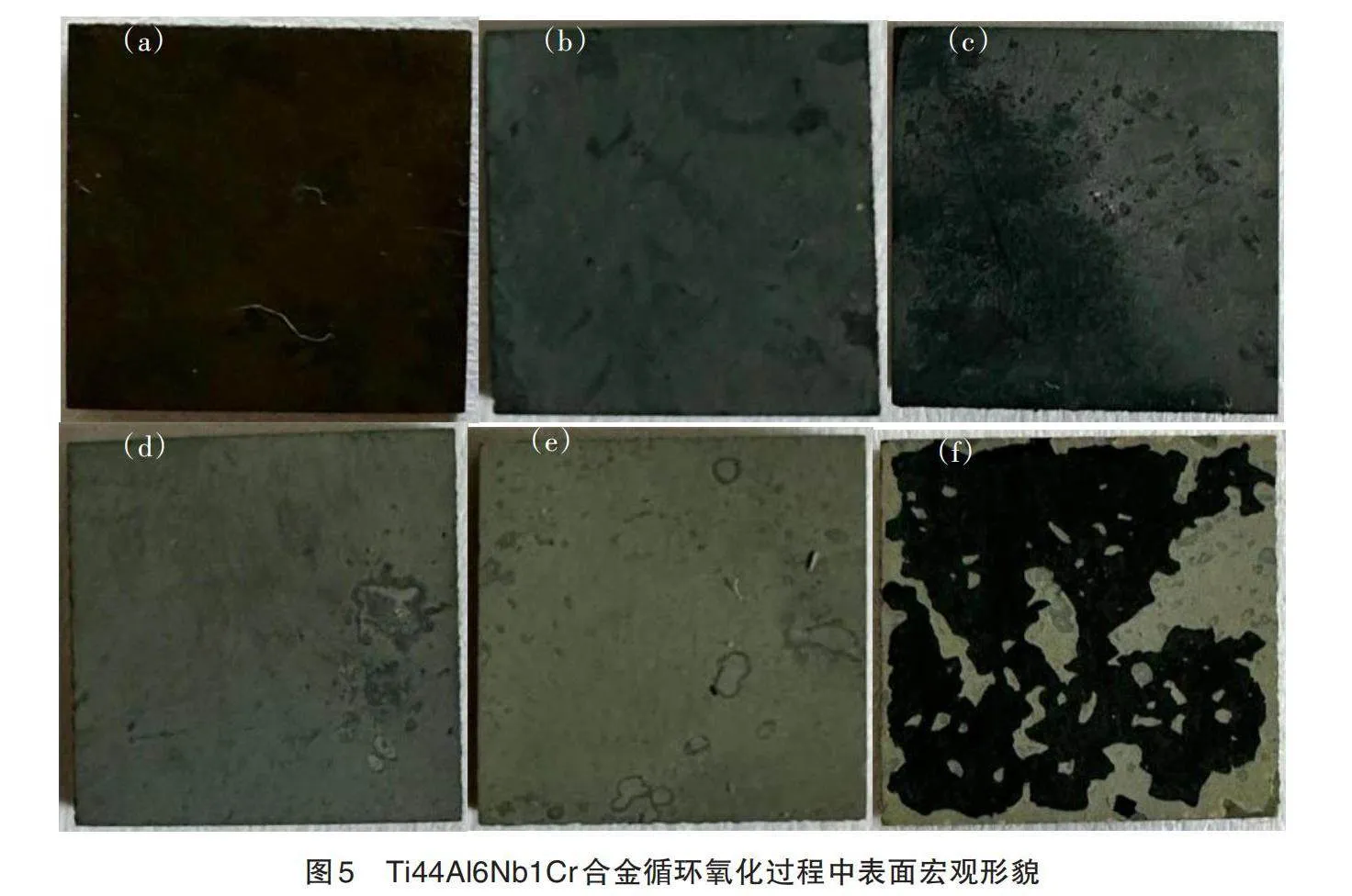

图5为Ti44Al6Nb1Cr合金在不同温度下循环氧化后的宏观表面形貌。经过100次的循环氧化后,不同温度下合金表面形成的氧化膜都发生不同程度的剥落。从图5(a)可以看出,Ti44Al6Nb1Cr合金在800℃下循环氧化10次后,合金表面生成的氧化膜较为致密、完整,未发现明显的孔洞和裂纹,也没有发生剥落。当循环次数增加到50次时,氧化膜发生小面积的单元型剥落。单元型剥落是指剥落仅在局部发生且不会引起周围的氧化膜的剥落。继续循环氧化到100次,氧化膜表面单元型剥落面积增加,但仍未发现大面积的扩展型剥落。Ti44Al6Nb1Cr合金在900℃下氧化时,在循环氧化10次后氧化膜就发生剥落现象。当循环氧化次数增加到100次时,表面氧化皮发生疏松剥落,出现大面积的扩展型剥落失效现象。

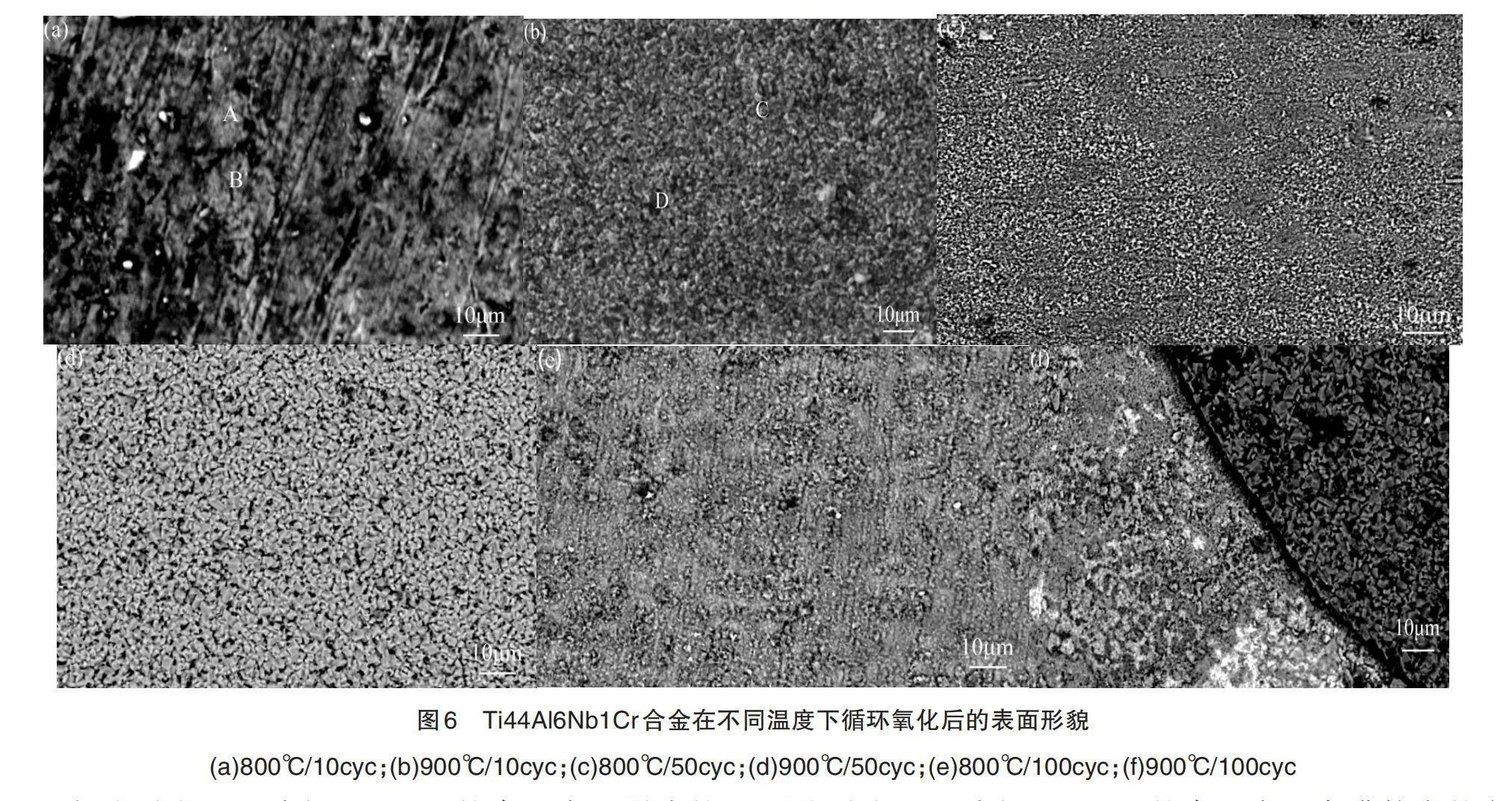

图6为Ti44Al6Nb1Cr合金在不同温度下循环氧化后的微观表面形貌。经过10次的循环氧化后,两种温度下的合金表面生成的氧化膜形貌差别很大。

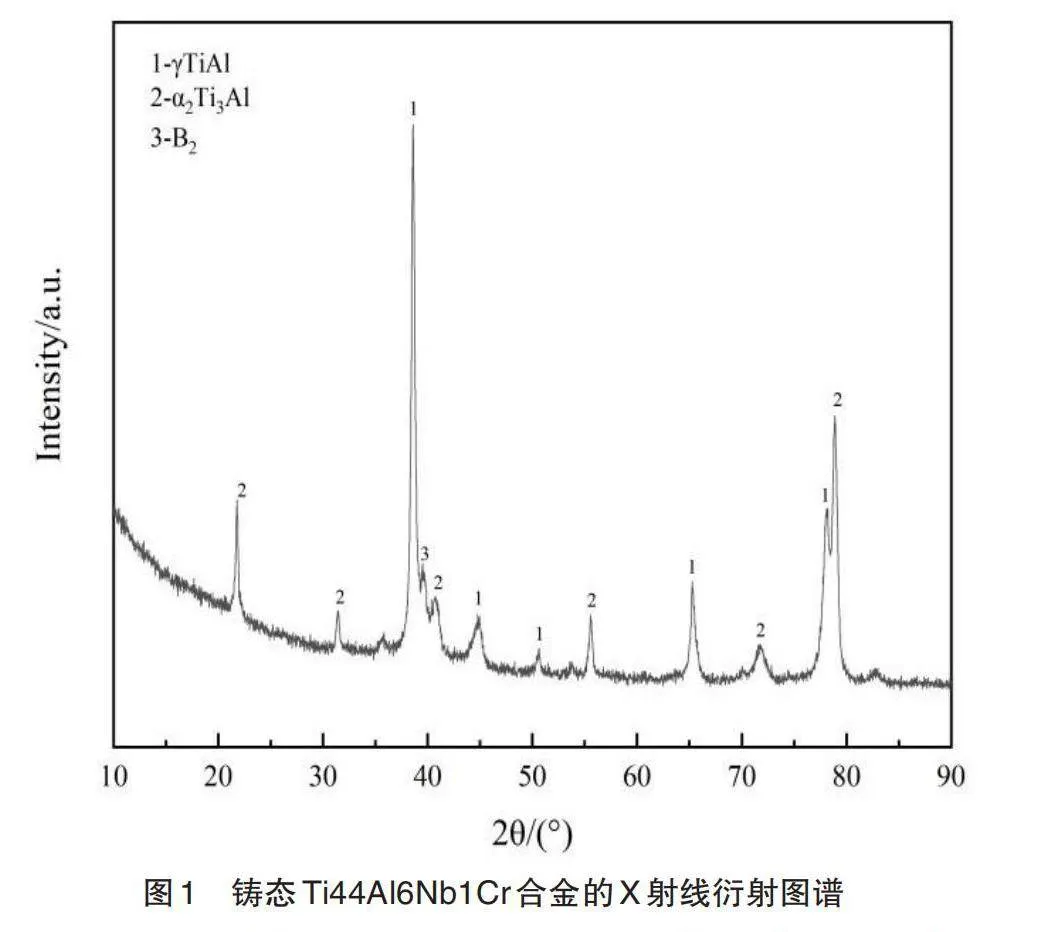

从图6(a)可以看出,800℃下的合金表面形成的氧化膜颗粒较细小,并仍能看到抛光后的划痕,这是因为循环氧化初期生成的氧化膜较薄且不完整。从图6(b)可以看出,900℃下的合金表面布满较大的方块状氧化物颗粒,未发现抛光划痕,这是因为在相同循环周期下900℃下合金的氧化物生长速率更快,能够生成比较致密完整的氧化膜。为确定合金表面氧化物的成分和组成,对其进行能谱分析,结果见表2。结合XRD和能谱的结果可知,氧化膜由TiO2和Al2O3的混合氧化物组成。随着循环氧化次数的不断增加,合金表面的氧化膜形貌也不断发生变化。经过50次循环氧化后,800℃下合金表面出现局部马刺状氧化物颗粒,氧化膜出现小面积的单元剥落(见图6(c))。900℃下合金表面生成的方块状氧化物颗粒尺寸进一步增大,氧化膜变得疏松多孔,并且也出现小面积的剥落。随着循环氧化次数的增加,氧化膜不断生长,氧化物的晶粒尺寸也增大,这导致氧化膜内应力增加。当内应力足够高时,氧化膜不能通过变形来释放应力时就会开裂。当开裂发生在膜内并且贯穿整个氧化膜时,氧化膜就会发生剥落。当循环氧化次数达到100次后,800℃下合金表面氧化膜仍然是小面积的单元型剥落(见图6(e)),而900℃下合金表面氧化膜则出现大面积的扩展型剥落(见图6(f)),此时合金表面由未剥落的氧化膜和已经剥落后形成的剥落区两部分组成,剥落区的表面氧化物是新生成的,因此晶粒比较细小。扩展型剥落会导致整个氧化膜大面积剥落而产生扩展性失效,这是导致合金抗氧化性能差的主要原因,氧化膜剥落后将不会对基体起到保护作用,氧与基体元素直接发生反应。同时,氧化膜剥落造成的元素浓度差使合金内部的Al和Ti元素继续向合金表面扩散,导致合金元素损失,进一步减弱合金的力学性能和抗氧化性能。

2.5" 氧化层的截面形貌

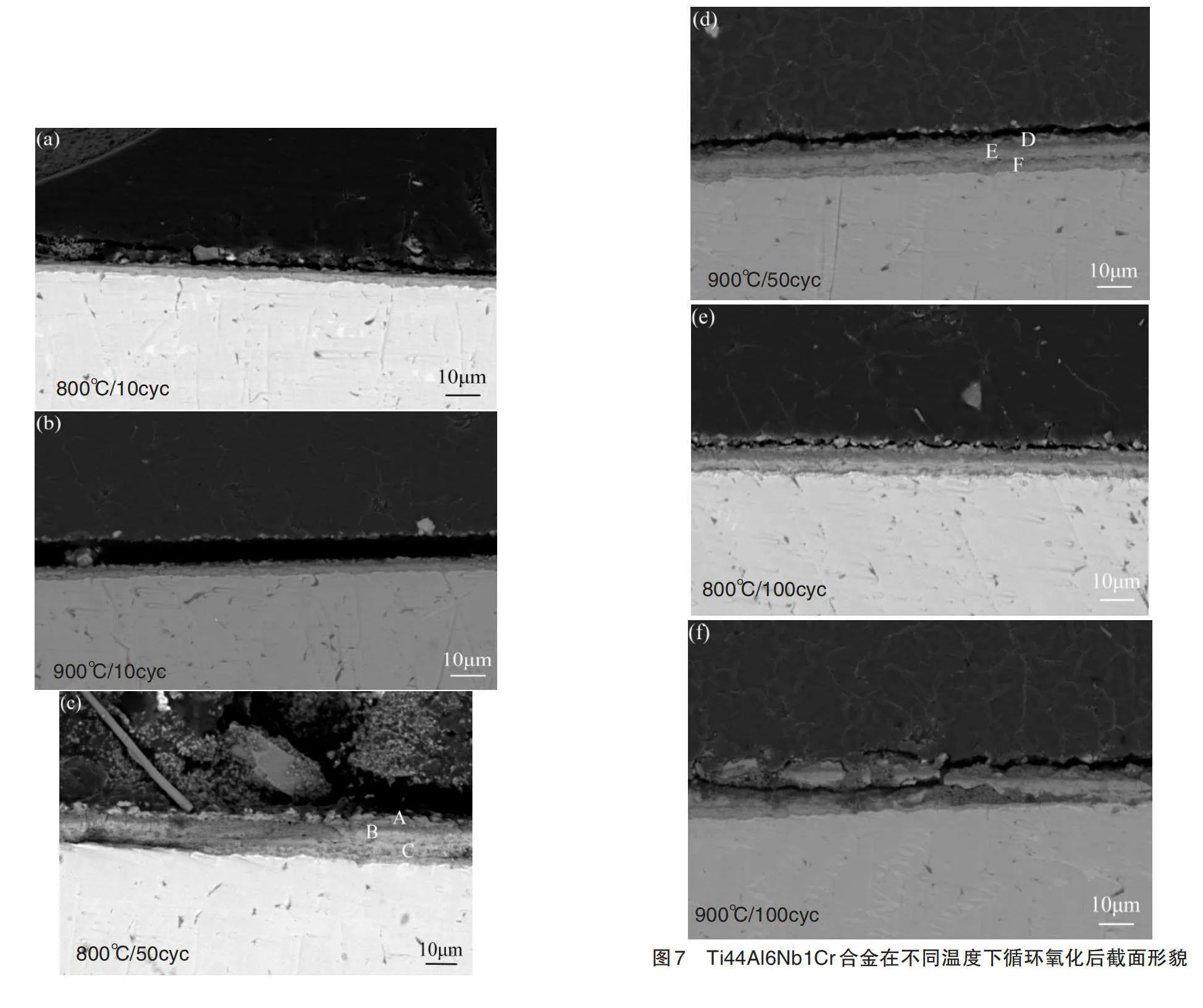

图7为Ti44Al6Nb1Cr合金在不同温度下循环氧化后的微观截面形貌。

由图7(a)和7(b)可知,合金在800℃和900℃下经过10次循环氧化后,表面的氧化膜均保持完整,且合金与氧化膜的界面基本是平直的。而由图7(c)~(f)可知,随着循环氧化次数的增加,氧化膜的厚度也随之增加。对比不同温度下的循环氧化100次的氧化膜截面形貌可以发现,经过长期的循环氧化后,800℃下的氧化膜仍然与基体保持紧密的结合,没有发生大面积的开裂现象,仅在氧化膜表面发生少量的剥落。而在900℃下经过100次循环氧化之后,氧化膜已经与基体发生大面积的分离,这与前面观察到的氧化膜的表面形貌一致。由图7(f)可以看出,合金表面的氧化膜开裂主要发生在氧化膜内,即在合金表面仍然残留着一层薄的氧化膜,这种膜内开裂是在氧化膜和基体的界面结合强度高于氧化膜自身的强度时发生,初始裂纹在氧化膜内部产生,随后发生扩展,最终导致这部分氧化膜剥落。合金表面残留的氧化膜能够减缓氧离子与金属离子的反应速率,这使得Ti44Al6Nb1Cr合金在900℃下循环氧化100次后仍然具有一定的抗氧化性能。

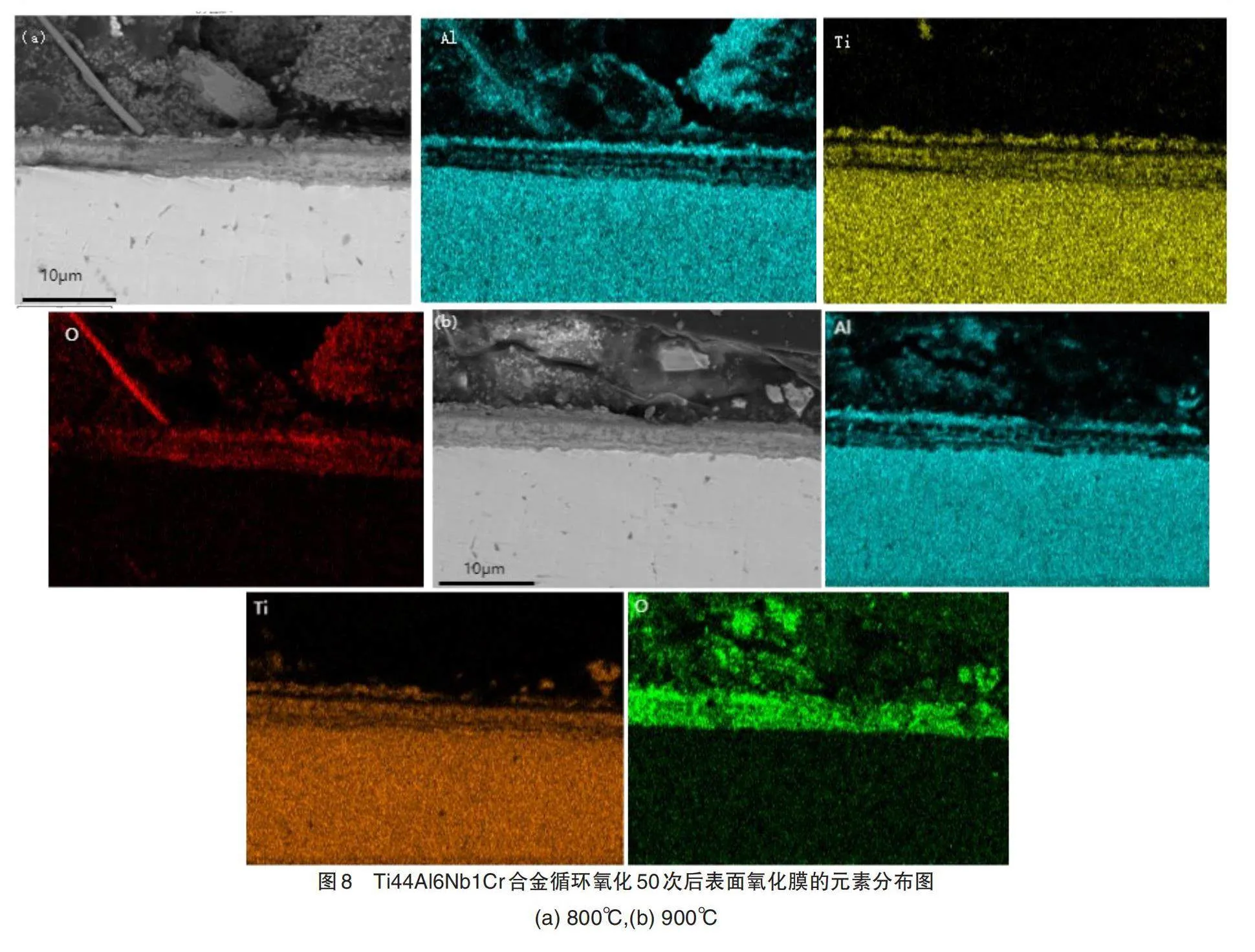

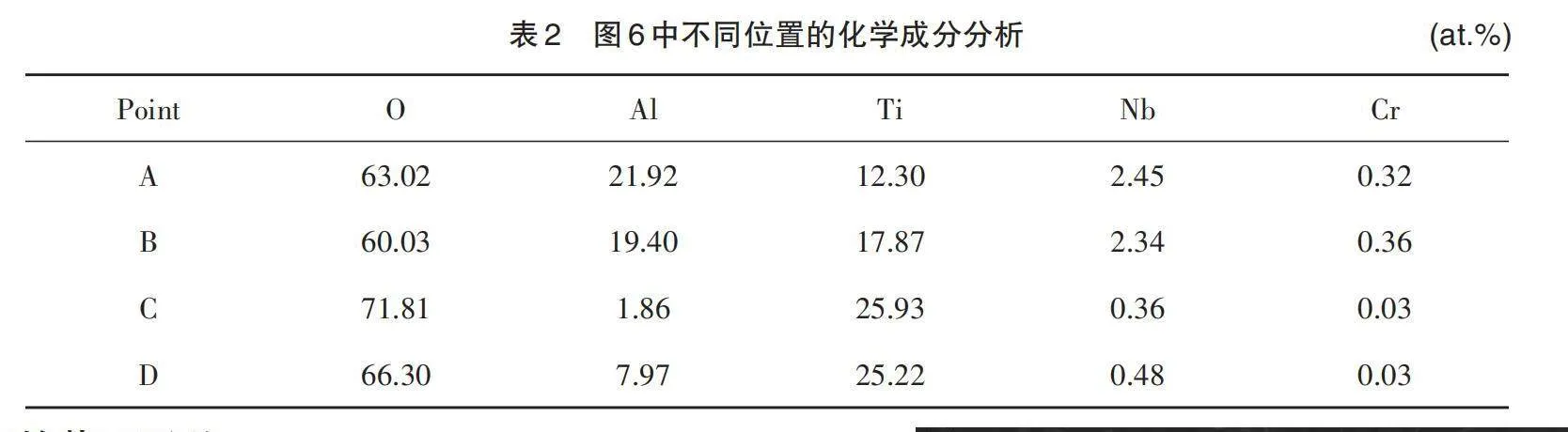

此外,观察不同温度下循环氧化后生成的氧化膜结构可以发现,不同温度下生成的氧化膜出现明显的分层现象,由黑色氧化物层和灰色氧化物层交替组成,为了确定各氧化层的成分和组成,对其进行能谱分析,结果见表3。对合金表面的氧化膜进行元素面扫描分析,结果如图8所示。

图8中(a)和(b)显示合金表面氧化膜分为三层,结合能谱结果可知最外层是Al2O3层,中间层是TiO2和Al2O3的混合层,最内层是TiO2层。从图中可以看出,800℃下中间层Al2O3含量高于900℃,氧化膜中连续的Al2O3层可以作扩散阻挡层,对氧和金属离子的扩散起到阻碍作用,从而降低氧化膜的生长速率,改善合金的抗氧化性能。

3 结 论

本文的研究结论如下:

(1)不同温度下循环氧化100次后,Ti44Al6Nb1Cr合金在800℃下的抗循环氧化性能要优于其在900℃下的抗循环氧化性,900℃下合金的氧化增重是800℃下的3.3倍,合金的抗循环氧化性随着温度的增加而逐渐减弱。

(2)Ti44Al6Nb1Cr合金在800℃下循环氧化100次后,氧化膜呈现小面积的单元型剥落,而在900℃下循环氧化100次后,氧化膜则呈现大面积的扩展型剥落,这是由于温度的增加会使氧化物的晶粒尺寸增大,从而导致氧化膜内应力增加。扩展型剥落导致氧化膜大面积剥落而产生失效,这是造成合金在900℃下抗循环氧化性能差的主要原因。

(3)不同温度下Ti44Al6Nb1Cr合金表面生成的氧化膜产生了分层现象,最外层是Al2O3层,中间层是TiO2和Al2O3的混合层,最内层是TiO2层,800℃下中间层Al2O3含量高于900℃,氧化膜中连续的Al2O3层可以作扩散阻挡层,对氧和金属离子的扩散起到阻碍作用。

参考文献:

[1]刘艳明,贾新碌,张依偲,等.钛及钛铝合金的高温氧化行为与防护[J].中国材料进展,2023,42(9):699-721,731.

[2]林均品,陈国良.TiAl 基金属间化合物的发展[J].中国材料进展,2009(1):31-36.

[3]PAN Y Y,HAN D J,HUANG S S,et al.Thermal insulation performance and thermal shock resistance of plasma-sprayed TiAlCrY/Gd2Zr2O7 thermal barrier coating on γ-TiAl alloy[J].Surface and Coatings Technology,2023,468:129715.

[4]薛鹏,李小兵,陈波,等.TiAl基金属间化合物表面涂层研究进展[J].精密成形工程,2022,14(11):119-132.

[5]TANG Z,NIEWOLAK L,SHEMET V,et al.Development of oxidation resistant coatings for γ-TiAl[J].Materials Science and Engineering A,2002,328(1):297-301.

[6]PILONE D,FELLI F.Isothermal oxidation behaviour of TiAl-Cr-Nb-B alloys produced by induction melting[J].Intermetallics,2012,26(3):36-39.

[7]ZENG S,ZHAO A,JIANG H.Oxidation of conventional and nanostructured 8wt.% yttria-stabilized zirconia coating surface coatings on γ-TiAl[J].Applied Surface Science,2015,332:362-367.

[8]刘巧沐,黄顺洲,刘佳,等.高温材料研究进展及其在航空发动机上的应用[J].燃气涡轮试验与研究,2014(4):51-56.

[9]李光燕,赵丽利,张来启,等.Y含量对高Nb-TiAl合金循环氧化行为的影响[J].稀有金属材料与工程,2011,40(6):1000-1004.

[10]丁贤飞,林均品,张来启,等.高Nb-TiAl合金定向凝固组织的研究[J].材料工程,2009(S1):258-262,266.

[11]赵丽利,林均品,张来启,等.Al和Nb元素对高Nb-TiAl合金高温氧化行为的影响[J].材料工程,2009(S1):126-130.

[12]张宁,林均品,王艳丽,等.合金元素Y对高铌TiAl高温合金长期抗氧化性的影响[J].航空材料学报,2006(6):42-45.

[13]丁贤飞,林均品,张来启,等.热处理对定向凝固Ti-45Al-8Nb-(W,B,Y)合金组织的影响[J].Transactions of Nonferrous Metals Society of China,2011,21(1):26-31.

[14]GONG X,CHEN R R,FANG H Z,et al.Synergistic effect of B and Y on the isothermal oxidation behavior of TiAl-Nb-Cr-V alloy[J].Corrosion Science,2018,131:376-385.

[15]冀克明.γ-TiAl基合金高温氧化及高温腐蚀性能研究[D].长春:长春工业大学,2022.

[16]谷丽,巨建辉,毛小南,等.γ-TiAl基合金的高温氧化行为研究[J].热加工工艺,2014,43(18):52-55.

[17]黄 勇,张平则,魏东博,等.γ-TiAl合金表面辉光等离子Ni-Cr共渗层的组织与性能[J].金属热处理,2012,37(3):58-60.

[18]章凯,辛丽,程玉贤,等.TiAl(Si)N涂层对γ-TiAl基合金900℃高温氧化性能的影响[C]//中国腐蚀与防护学会.第十届全国腐蚀大会摘要集,2019.

[19]艾鹏,刘礼祥,李晓罡,等.TiAlSiN涂层对γ-TiAl基合金抗高温氧化性能的影响[J].中国腐蚀与防护学报,2019,39(4):306-312 .

[20]SONG Y,DAI J H,YANG R.Mechanism of oxygen adsorption on surface of γ-TiAl Surface Science[J].Intermetallics,2012,606(9-10):852-857.

[21]欧阳思慧,刘彬,李建波,等.Nb元素对粉末冶金TiAl基合金高温氧化行为的影响[J].粉末冶金材料科学与工程,2015,20(4):616-622 .

[22]张海松,李江财,陶李洋,等.Ti/TiAl微层板的高温氧化机理研究[J].科学技术与工程,2012,12(24):5989-5993,6002.

责任编校:刘 燕,孙咏梅

Cyclic Oxidation Behaviour of Ti44Al6Nb1Cr Alloys at Different Temperatures

GONG Xue1*, XING Yueqian1, GUO Mengmeng2, SUN Xin1, SHEN Yuanjing1, LIU Yali1,

WEI Zhendong1, LU Ruixiang1

(1.College of Aerospace Engineering, Shenyang Aerospace University, Shenyang 110136, China;

2. PLA Unit 94587, Lianyungang 222300, China)

Abstract: In order to investigate the oxidation behavior and oxidation mechanism of TiAl-based alloys,atmospheric cyclic oxidation tests at 800°C and 900°C were conducted on Ti44Al6Nb1Cr alloys.The morphologies,microstructures and phase compositions of the oxides at different temperatures were analyzed by scanning electron microscopy and X-ray diffractometer.The results indicated that the cyclic oxidation resistance of Ti44Al6Nb1Cr alloys at 800°C was better than that at 900°C.The oxidized weight gain of Ti44Al6Nb1Cr alloys at 900°C was 3.3 times higher than that at 800°C.The oxide film on the alloys underwent a small area of unit-type spalling at 800°C,while it underwent a large area of extended spalling at 900°C.The oxide films generated on the surfaces of the alloys at different temperatures produced a layering phenomenon.The oxide films were composed of a outer Al2O3 layer,a middle mixed TiO2 and Al2O3 layer and a inner TiO2 layer.The content of Al2O3 in the middle layer at 800°C was higher than that at 900°C.The continuous Al2O3 layer in the oxide film acted as a diffusion barrier,which can inhibit the interdiffusion of oxygen and metal ions.

Key words: TiAl-based alloys; cyclic oxidation; oxidation behavior; oxidation films