飞机管路系统单向活门优化改进措施

摘 要:飞机管路系统单向活门出现锈蚀、外漏、内漏问题,会影响整体单向活门所在的管路系统的功能和性能,进而影响飞机安全。对近年来液压系统某单向活门锈蚀、外漏、内漏的问题进行分析,发现锈蚀与材料及热表处理有关,内漏与单向活门产品结构有关,外漏与密封结构形式有关。对改进后的单向活门进行气密性试验、振动试验、寿命试验、流阻试验、强度试验、压力脉冲试验以及其他环境试验验证,确保改进措施有效,提升了单向活门的可靠性。

关键词:管路系统;单向活门;锈蚀;外漏;内漏

中图分类号:V245.1" " " " 文献标识码:A" " " " " " " " 文章编号: 1007 - 9734 (2024) 06 - 0026 - 05

0 引 言

管路系统是飞机系统中非常重要的动力支持部分,被称为飞机的血管,其安全性和可靠性关乎整个飞机结构的运行安全和飞行员的生命安全[1],因此越来越多地受到科研工作人员的重视。管路在飞机的很多系统中都有应用,主要应用领域有液压系统、环控系统、氧气系统、救生系统、燃油系统和防火系统,每个系统都借助管路实现其特定的功能。液压系统主要是实现飞机舵面操纵、起落架及舱门收放、武器舱门驱动、受油探头收放、前轮转弯供压、机轮刹车等;环控系统主要为飞行员提供舒适的座舱温度和座舱压力,同时为电子设备提供冷却;氧气系统有机载制氧、备用制氧以及氧气调节三部分功能,主要是为飞行员供氧;救生系统主要涉及座舱盖操纵;燃油系统主要是实现飞机的供油、输油、加油、通气增压、油量测量,并开展重心的控制;防火系统主要是进行火警探测及灭火。飞机系统一般包含多套相互独立的液压能源系统,各系统管路中的介质是有流动方向的,有的管路中介质在不同工作状态流动方向是相反的,有的则是单向的。液压系统是飞机的重要系统之一,具有功率密度大、结构紧凑、传动平稳的优点[2]。液压系统阀门通常是自动工作,在一个方向流动的介质压力作用下,阀芯打开;介质反向流动时,由介质压力与阀芯的自重和阀芯作用于阀体,从而切断流动[3]。压力损失的大小与液体流动状态有关。阀类零件的流阻性能一直是考察其总体性能的重要指标,如果一定流量下的液压阀流阻太大,会使动力源产生的压力能浪费很多[4]。阀内部流道的特性影响阀组的通流能力,直接影响液压系统的工作效率[5]。

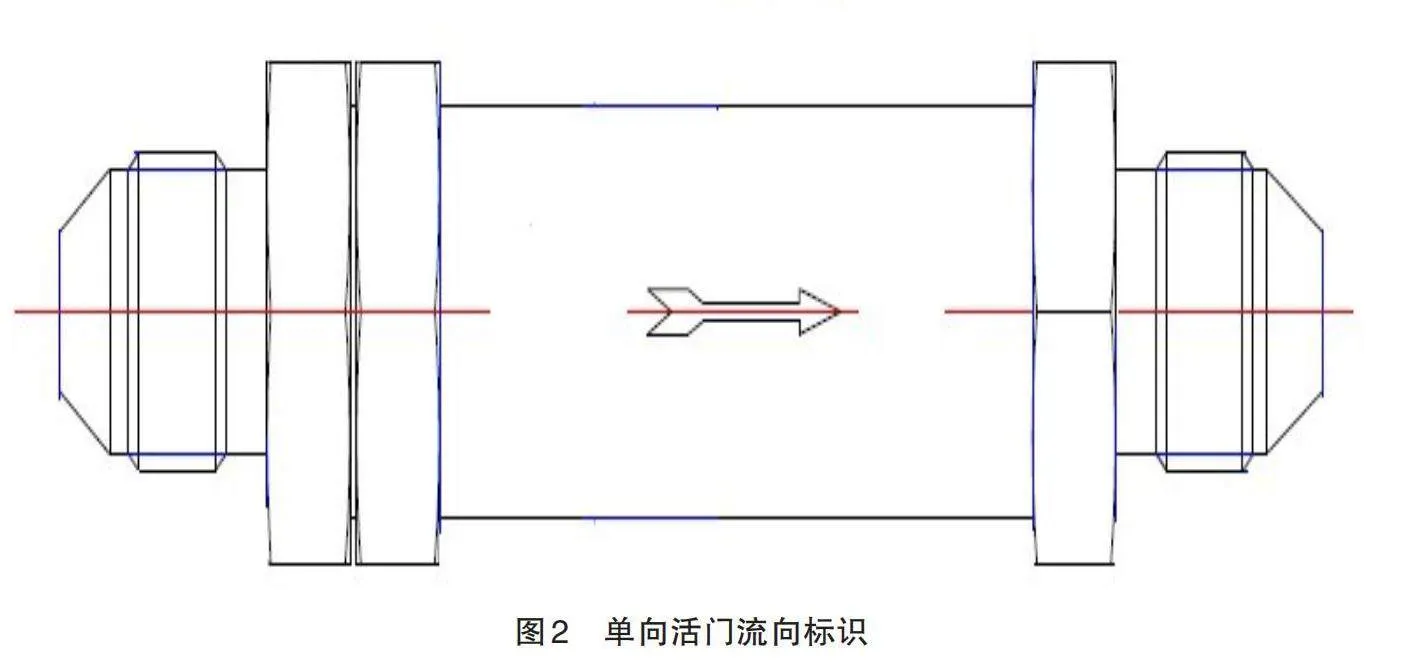

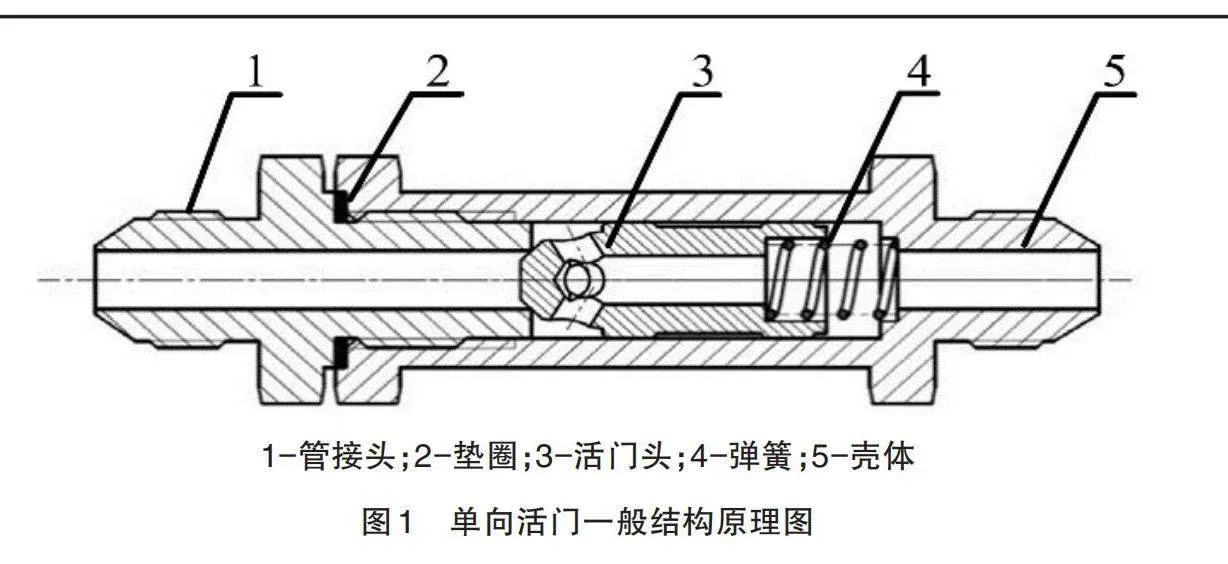

单向活门是航天动力系统中应用十分广泛的阀类元件之一,单向活门结构一般比较简单,主要由五部分组成,包括管接头、垫圈、活门头、弹簧、壳体(含管接头)[6]。工作原理为:工作介质正向流动且达到开启压力时,克服弹簧弹力,活门打开,工作介质流通;工作介质反向流动时,活门在工作介质和弹簧共同作用下关闭,防止工作介质反向流动,起到限流作用[7]。单向活门的锥形阀芯在弹簧预压缩力作用下处于关闭状态,当向油箱注入压缩空气后,单向活门反向压力增大,使线密封处压力增大,密封效果增强,可以有效防止气体倒流,如图1所示。在壳体上有工作介质流向标识,防止在安装维护过程中将单向活门装反,进而影响系统正常工作,如图2所示。

阀门内气体压力、流速等参数在使用中可能会产生周期性变化,结合弹簧、活门等零部件的固有频率,会影响飞机的飞行安全[8]。安全活门虽然结构简单,但在设计过程中需要注意的事项较多,阀门研制过程涉及管路布局、功能持续性、上行备件资源紧缺等问题,而且并非所有设备都可进行在轨更换[9]。本文针对液压系统某单向活门的故障进行分析,找到相应的改进措施,并进行验证,以此来阐述管路系统涉及的单向活门的改进方向,以供其他系统设计单向活门时借鉴。

1 单向活门故障分析及改进措施

根据单向活门装机使用的问题反馈来看,问题表象主要有产品表面锈蚀、外漏、内漏超标三种情况。单向活门的壳体材料为45A并镀镉,经过对产品的外观检查,发现单向活门锈蚀的主要原因是产品在拆装过程中容易发生磕碰,导致壳体表面镀层脱落,未起到防腐作用,最终出现锈蚀现象。

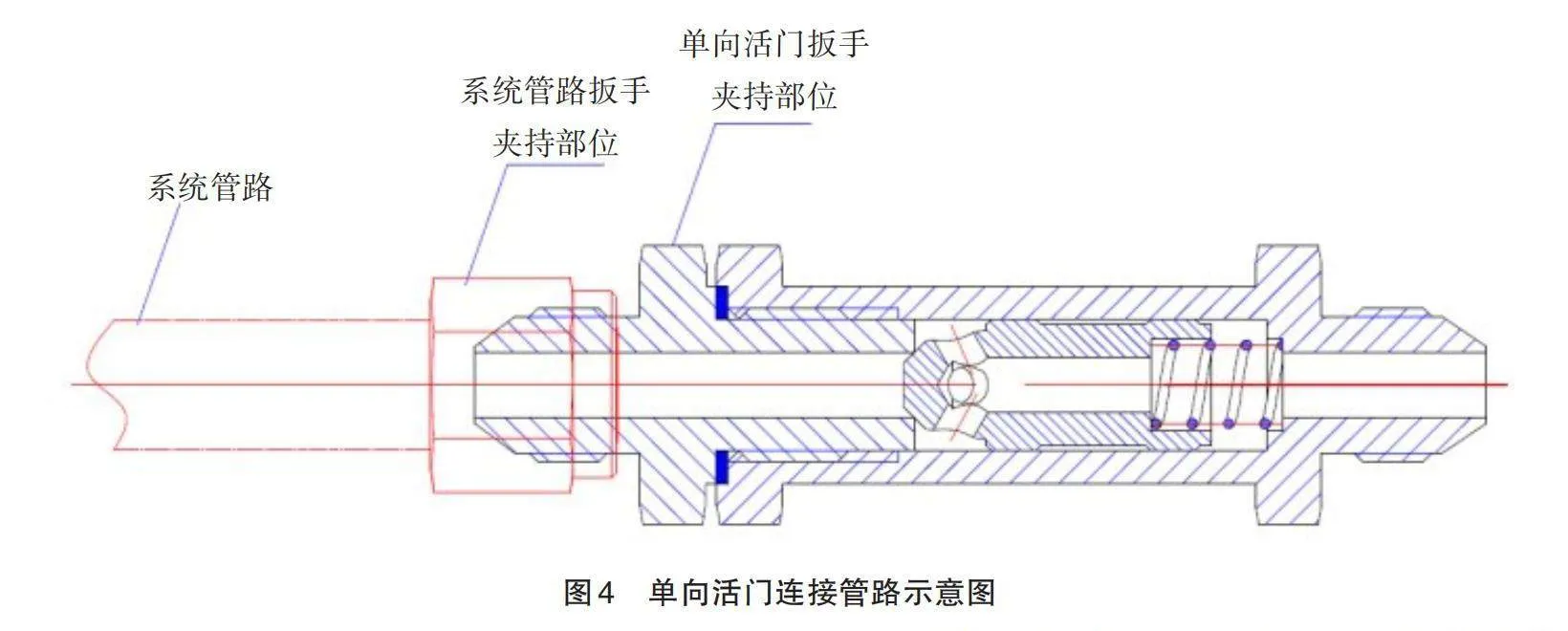

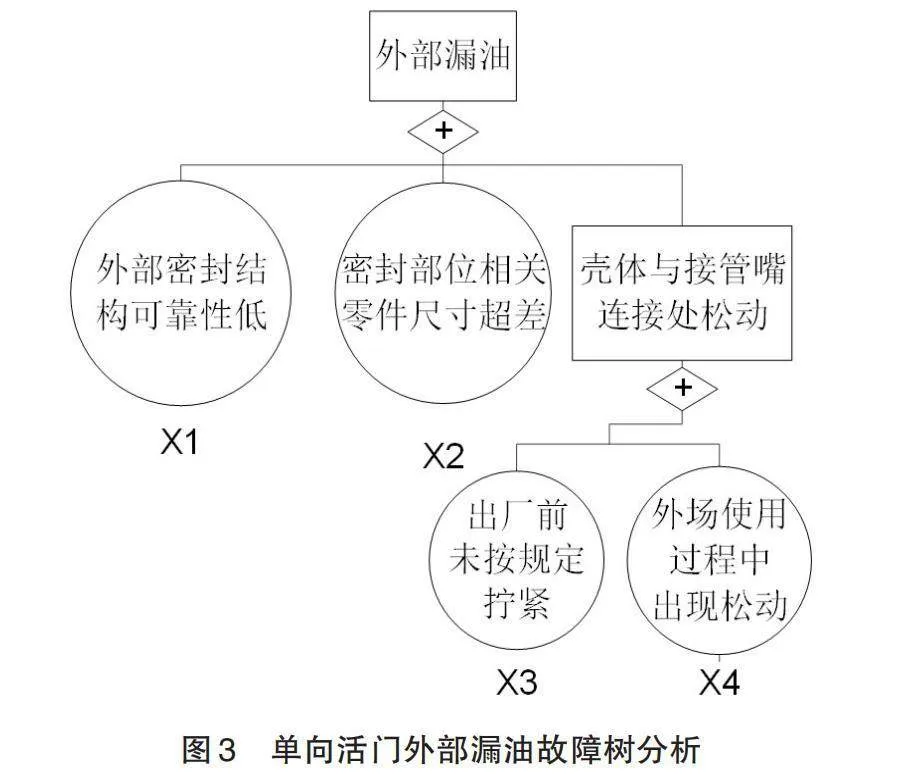

针对单向活门外部漏油进行故障树分析,详见图3。经分析,外漏的主要原因是单向活门连接管路时,单扳手操作会拧松管接头1(见图1),导致密封失效。密封垫圈2(见图1)为铜垫圈,在飞机上安装或拆卸产品时,需要使用扳手卡住管接头或壳体六方,然后再拧紧系统管路。正常情况下,需要使用两个扳手进行操作,一个扳手卡住系统管路上的六方,另一个扳手卡住单向活门接管接头上的六方,如图4所示。夹持系统管路的扳手和夹持单向活门管接头的扳手用力方向相反,存在夹持单向活门接管接头的扳手将单向活门壳体与管接头螺纹拧松的风险,造成壳体与管接头连接预紧力降低。由于铜垫片已产生塑性变形,无法回弹,铜垫圈和管接头、壳体密封面之间存在间隙,导致外部渗漏问题发生[10]。

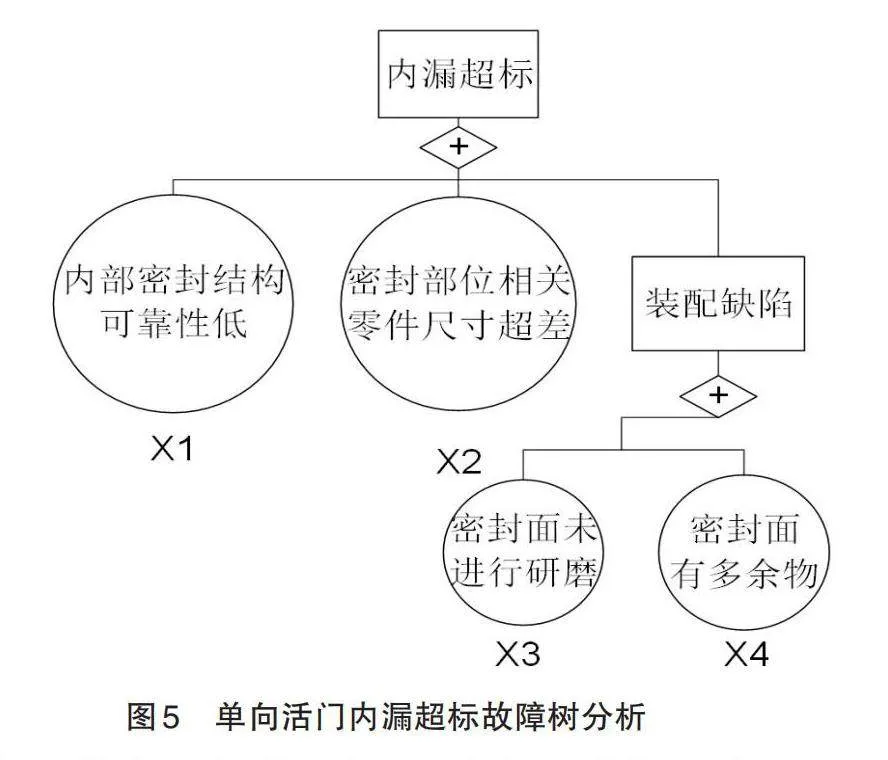

针对单向活门内漏进行故障树分析,详见图5。经分析,单向活门内部密封结构为活门头与管接头硬密封,活门头以壳体为导向,管接头与壳体通过螺纹连接,装配后的壳体导向面与管接头的密封面同轴度差。活门头复位过程中容易出现偏斜,当活门头长期偏斜使用后,活门头上的密封环带与管接头密封环带错位,导致反向漏油量超标,内部密封结构可靠性低。

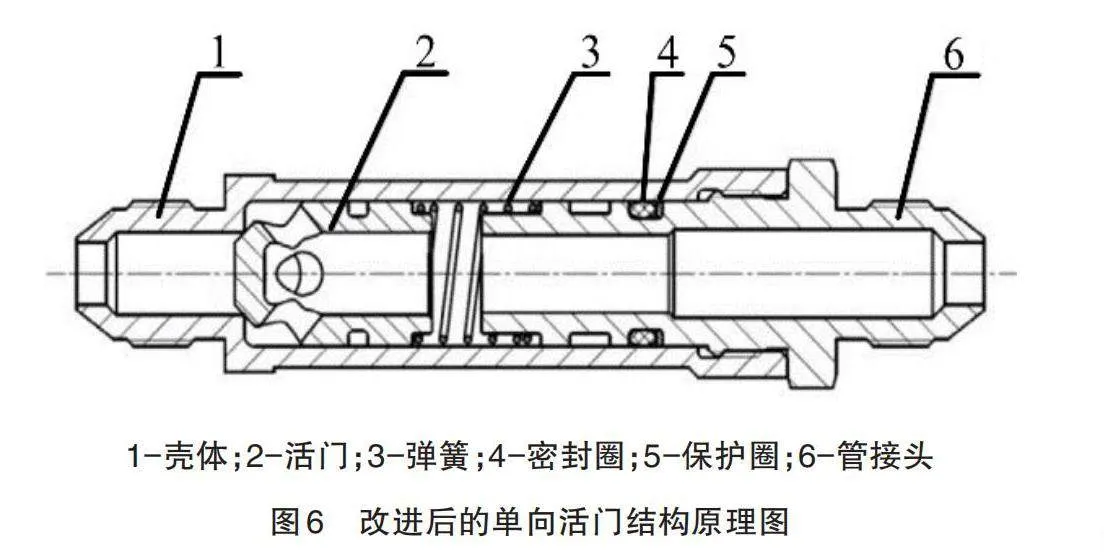

针对单向活门表面锈蚀、内漏和外漏三个问题,进行单向活门的综合优化改进,综合改进后的单向活门结构原理如图6所示。

改进后的单向活门壳体及接头采用了耐腐蚀的材料,提高了三防能力。液压控制系统需将腔体流出的油液通过元器件组合等不同方式直接到达油箱。改进后的单向活门相比改进前的单向活门,活门导向面与密封面设计在同一个零件上,保证导向面与密封面的同轴度,提升了产品内部密封质量[11]。单向活门的铝垫圈端面密封改为橡胶圈径向密封结构,在管接头略微松动的情况下,橡胶密封圈回弹,仍能保证外部密封,进而提升了外部密封性能。改进后的单向活门整体外部尺寸与更改前一致,换装过程中不需要对相应的系统管路更改。

改进后的单向活门除了密封圈和保护圈外,与改进前的单向活门对比,零件数量无变化,加工工艺无影响,工艺实施和成本核算方面,无实质性变化,未出现因单向活门更改造成的工艺复杂和成本增加情况,且可靠性有较大提升。

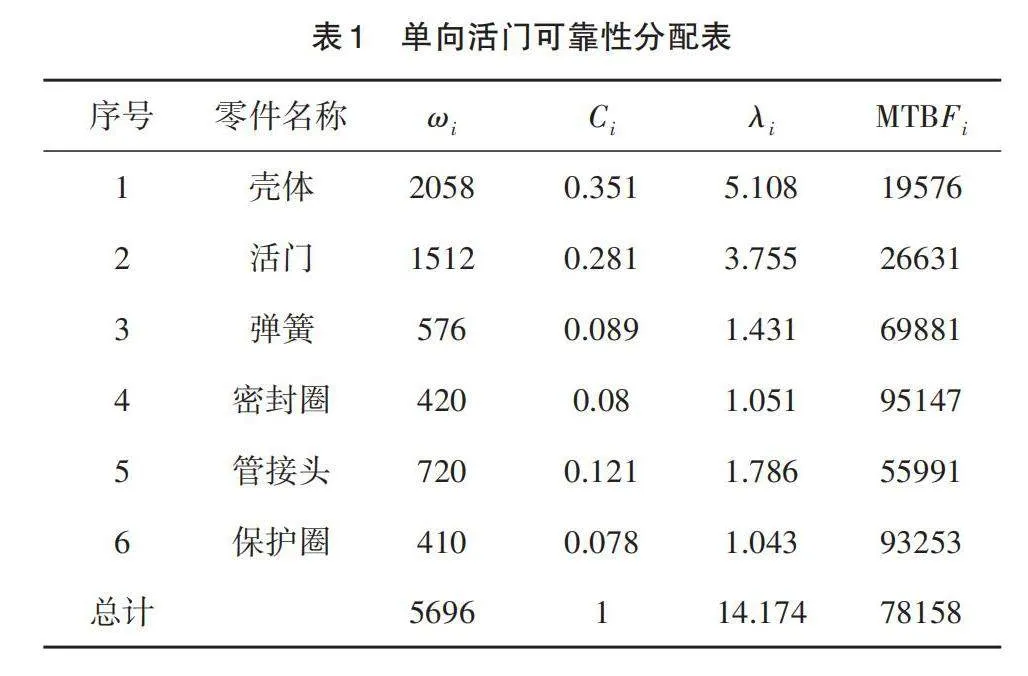

单向活门属于机械零部件产品,应按照阀类、活门类组件模式进行可靠性分析。产品可靠性模型为串联型,对产品的壳体、活门、弹簧、管接头、密封圈、保护圈6个零件维度进行可靠性分析,整个产品的可靠度RS为:

[Rst=R1t1×R2t2×R3t3×R4t4×R5t5×R6t6]

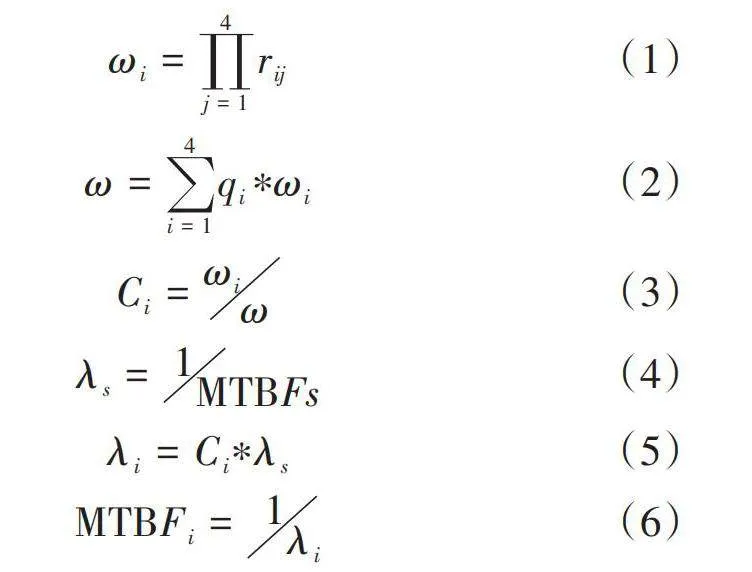

产品故障率的分配模型数学表达式为:

[ωi=j=14rij] (1)

[ω=i=14qi∗ωi] (2)

[Ci=ωiω] (3)

[λs=1MTBFs] (4)

[λi=Ci∗λs] (5)

[MTBFi=1λi] (6)

式(1)~(6)中,i是产品下属第i个零组件(i=1,2,…,6);j是第i个单元的第j个评分因素(j=1,2,…,6);[λs]是产品规定的故障率,是产品规定MTBFs的倒数,(1/h);[λi]是分配给产品下属第i个零组件的故障率,(1/h);[ωi]是产品下属第i个零组件所有评分数的积;[qi]是产品下属第i个零组件的个数;[Ci]是产品下属第i个零组件评分数的积与产品的评分总数之比;[rij]是产品下属第i个零组件第j个因素的评分数;[ω]是产品的评分总数。

可靠性分配见表1,单向活门的可靠性满足MTBF(Mean Time Between Failure)设计定型最低可接受值指标。

2 试验验证

2.1" 单向活门整体试验要求

单向活门改进后,按要求通过了产品的功能、性能和环境试验。试验主要有密封性试验、流阻试验、寿命试验、强度试验、压力脉冲试验。下文针对各项试验验证情况进行阐述。

2.2" 密封性试验

分别在常温、环境温度-55℃、环境温度80℃、工作介质温度100℃和环境温度150℃四种工况下进行单项活门的密封性试验,试验压力分别为1MPa、额定工作压力和1.5倍工作压力;试验要求为1MPa压力下内部漏油不超过5滴/分钟,额定工作压力和1.5倍工作压力下内部漏油不超过3滴/分钟,不允许出现外部漏油。经过2件试验件的验证,未出现内部漏油和外部漏油现象。

2.3" 流阻试验

在+20℃和-30℃下,分别从产品进口通入压力为700L/h的液压油,流阻应不大于0.2MPa。经过2件试验件的验证,结果表明流阻满足试验要求。

2.4" 寿命试验

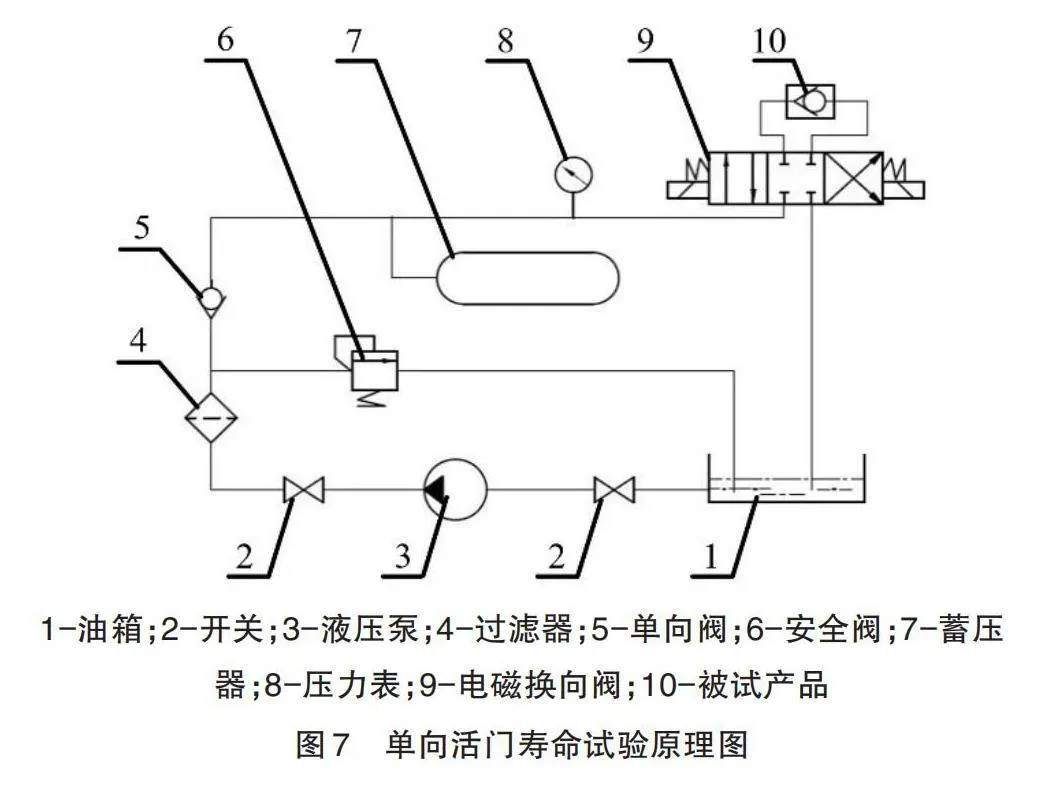

按照图7所示的试验原理,进行寿命试验。

向产品通入额定工作压力下的工作介质,试验次数常温下不低于6500次,低温条件下不低于830次,高温100℃下不低于1300次,高温150℃下不低于1100次;试验压力分别1MPa、额定工作压力和1.5倍工作压力;试验要求为1MPa压力下内部漏油不超过5滴/分钟,额定工作压力和1.5倍工作压力下内部漏油不超过3滴/分钟,不允许出现外部漏油。经过2件试验件的验证,未出现内部漏油和外部漏油现象。

2.5" 强度试验

常温下从产品的出口通入3倍额定工作压力的工作介质,产品应不出现永久变形和渗漏现象。经过2件试验件的验证,未出现内部漏油和外部漏油现象。

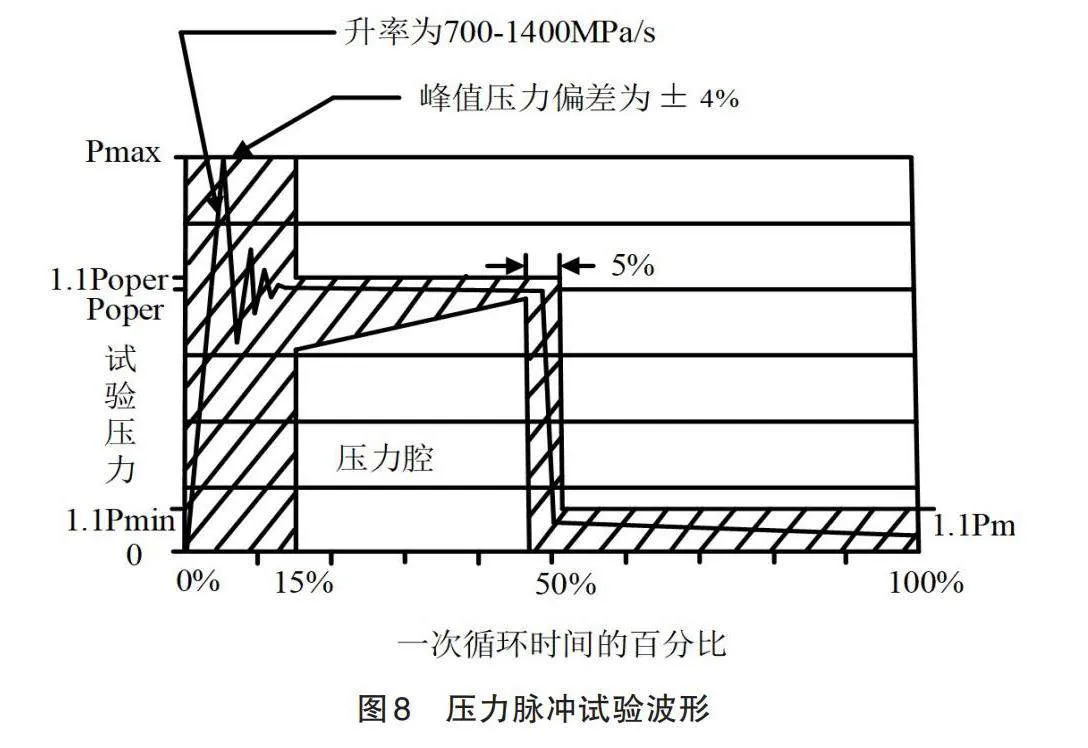

2.6" 压力脉冲试验

按GJB 3849-1999《飞机液压作动筒、阀、压力容器脉冲试验要求和方法》的要求进行压力脉冲试验。压力脉冲波形如图8所示,最小脉冲压力为0.4MPa,最大脉冲压力为1.5倍额定工作压力。从产品进口进行加压,使产品内部受压,工作循环次数为1×105次,脉冲循环频率最大为5Hz。试验结束后,产品应无裂纹、损坏和有害变形,进行密封性试验,应符合2.2节要求。经过2件试验件的验证,未出现内部漏油和外部漏油现象。

3 结 论

单向活门优化需要考虑如下三方面问题:

(1)提升产品的三防性能,防止产品在使用过程中表面受到破坏,在外界环境的作用下,产品性能下降。

(2)产品在设计过程中应充分识别外部漏油风险,针对可能的实际使用工况,提升设计质量。

(3)产品在设计过程中应充分识别内部漏油分型,分析产品的功能和性能,提升设计可靠性。

参考文献:

[1]杨振华,蔡迎峰,高磊,等.28MPa液压系统螺纹连接Ⅰ型密封的失效分析与性能控制[J].液压与气动,2023,47(11):183-188.

[2]张学雷,王晓欣,谭伦.直升机液压系统温度特性建模与仿真研究[J].机床与液压,2018,46(22):37-40.

[3]王梦丽,郑高锋,侯云,等.一种单向阀设计参数和工艺优化[J].液压气动与密封,2023,43(9):97-100.

[4]陈铎.基于典型单向阀结构流阻特性仿真研究[J].煤矿机械,2013,34(2):83-84.

[5]赵鹏,李瑞川,徐继康,等.液压阀回流流道的改进设计与优化[J].机床与液压,2019,47(14):35-40.

[6]赵宇龙,刘士伟,寇莹,等.气路单向活门三维流场的仿真分析及结构优化[J].阀门,2023(6):744-747.

[7]李阳.单向阀内部振动的分析[J].空间控制技术与应用,2011,37(2):60-62.

[8]彭熙伟,陈建萍,李金仓.单向阀的特性及应用[J].液压与气动,2004(1):60-61.

[9]杨旋,王隆基,焦飞飞,等.某载人航天器供气单向阀运动特性研究[J].2023,29(6):810-816.

[10]谢良喜.有限元技术在单向阀失效原因分析中的应用[J].机械研究与应用,2006(2):57-58.

[11]党井卫,胡立龙,汪赵宏.某型飞机用作动筒油液污染问题研究[J].机械工程师,2023(7):124-126,130.

责任编校:刘 燕,孙咏梅

Optimization and Improvement Measures for the Check Valves of the Aircraft Pipeline System

YANG Zhenhua, JIANG Shoulong, FEI Xingtong, GAO Lei,CHEN Boxi

(Shenyang Aircraft Design amp; Research Institute of AVIC,Shenyang 110035,China)

Abstract:The problems of rust, external leakage and internal leakage of the check valves of the aircraft pipeline system will affect the pipeline system’s function and performance, where the overall check is located, therefore the safety of the aircraft will be affected. In recent years, the problems of rust,external leakage and internal leakage of a check in the hydraulic system were analyzed.It was found that the corrosion was related to the treatment of materials and heat meters. The internal leakage was related to the structure of the check products. The external leakage was related to the form of sealing structure. The modified check valve is verified by air tightness test, vibration test, life test, flow resistance test, strength test, pressure pulse test and other environmental tests to ensure that the improvement measures are effective and the reliability of the check valve is improved.

Key words:pipeline system; check valve; corrosion; external leakage; internal leakage