复杂曲面内腔铣削粗加工分层方法优选

摘 要:大推力涡扇发动机、燃气轮机等国家战略装备引擎广泛使用复杂曲面内腔类零件,该类零件具有侧壁扭曲、整体内扣、深窄等结构特点,难以采用传统平面分层铣削方法高效加工制造。为攻克该类零件的高效加工制造难题,根据该类零件的结构特点和分层铣削加工的基本原理提出一种通过等距偏置线划分铣削层的方法,简称等距偏置分层法。首先,以等距偏置分层法和平面铣削层划分方法为基础分别规划复杂曲面内腔粗加工工艺方案;其次,进行数控仿真和加工实验,随之对比分析两种分层方法的优缺点;最后,使用工艺方案评价模型选出更适合复杂曲面内腔粗加工的分层方法。经计算,等距偏置分层法的评价结果(Evaluation Results,ER)为0.99028,高于平面分层法的评价结果0.77291,这表明等距偏置线分层方法更适合复杂曲面内腔的高效粗加工。

关键词:复杂内腔;铣削层;分层方法;加工仿真;工艺评价模型

中图分类号:TG54" "文献标识码:A" " 文章编号:1007 - 9734 (2024) 06 - 0018 - 08

0 引 言

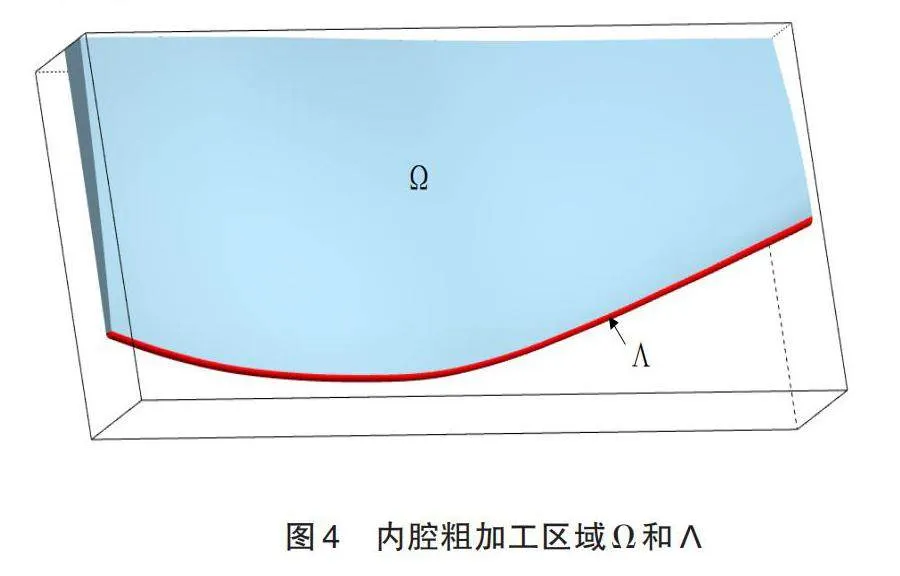

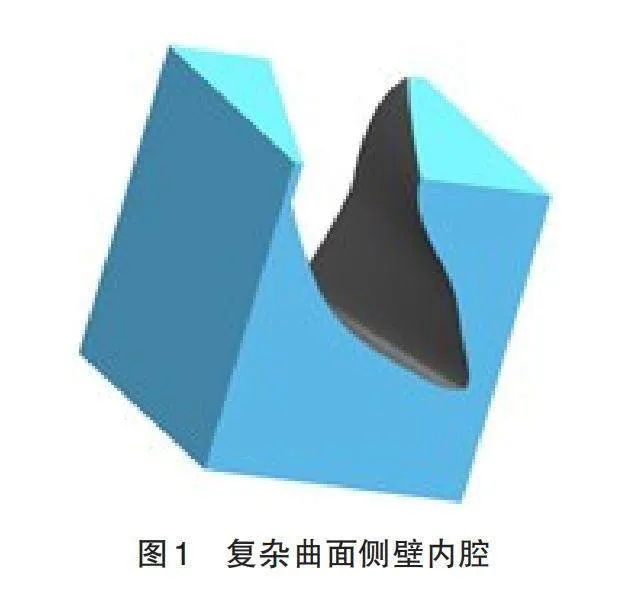

近年来,国际形势日趋复杂,航空装备引擎竞争越发激烈,国外的GE公司、RR公司、普惠公司等均已实现航空引擎用复杂曲面内腔零件的高效、精密制造,并成功用于GE-90、F119和PS-90等知名航空引擎上。目前,国内学者们[1-3]对复杂曲面内腔类零件(如图1所示)的高效精密制造研究主要集中在典型零件的加工或加工可行性方面,对于其高效粗加工的研究较少。而且现有的研究主要通过平面分层方法实现低效加工,明显落后于国外先进水平。通过对该类零件结构的分析可知,其高效粗加工的主要困难在于需要多次调整刀轴、粗加工效率极低以及易过切且存在切削死角。本文拟通过多轴分层铣削粗加工方法解决该问题,那么合理划分复杂曲面内腔粗加工的铣削层就成为本文的核心研究内容。文章首先分析铣削层划分的基本理论,然后规划内腔分层铣削加工工艺方案,借助仿真软件和加工试验对比分析不同的工艺方案,最后构建综合评价模型优选高效精密的铣削层划分方法。

1 内腔分层方法工艺方案规划

1.1" 复杂曲面内腔粗加工分层方法

1.1.1 铣削层划分的基本理论概述[4]

(1)插值中间铣削分层面

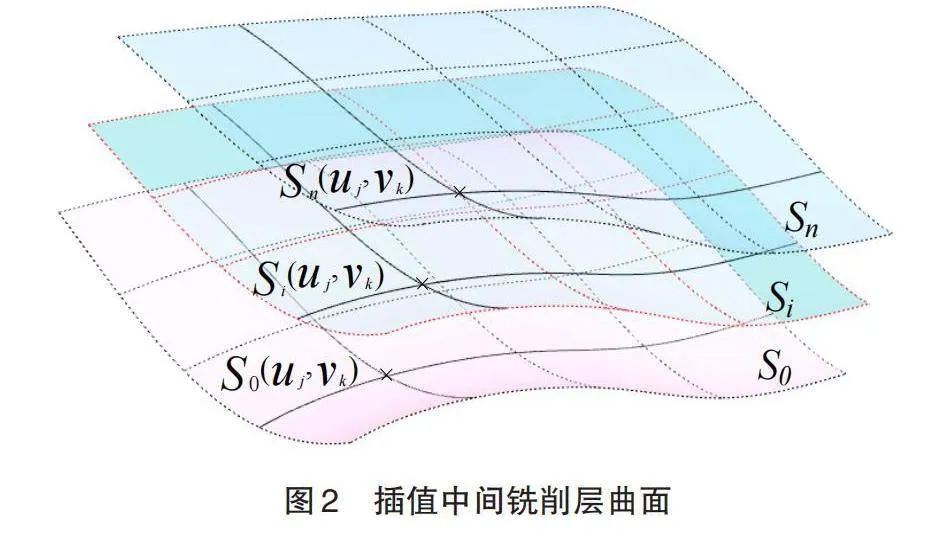

已知工件面[S0]和毛坯面[Sn],如图2所示,首先根据切削层间距插值中间若干个分层曲面[Si] (i=1,2,3,…,n-1),然后分别在分层曲面[S0] ~ [Sn]上规划刀具路径进行加工。插值中间分层面的流程大致如下:

1)重构面[S0]和[Sn],使之成为参数完整的NURBS(Non uniform rational B-spline,NURBS)曲面,分别记为[S0(u,v)]和[Sn(u,v)]。

2)按插值精度在[S0(u,v)]和[Sn(u,v)]上划分参数网格,网格交点分别记为[S0(uj,vk)]、[Sn(uj,vk)],其中j=0,1,2,…,l;k=0,1,2,…,m。

3)使用[S0(uj,vk)]、[Sn(uj,vk)]点插值出点[Si(uj,vk)],可采用最常见的线性插值,如式(1)所示,其中参数λ和划分的切削层数有关。

[Si(uj,vk)=λS0(uj,vk)+(1-λ)Sn(uj,vk)] (1)

4)求出所有插值点[Si(uj,vk)],构造(l+1)×(m+1)阶NURBS曲面[Si(uj,vk)],即中间分层曲面。

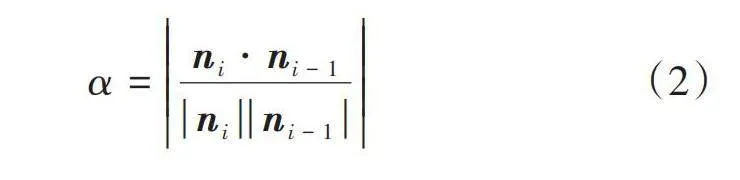

(2)渐变角度平面分层

该方法划分的切削层是平面,各分层面的法矢[ni]都共面且相邻层的夹角α固定,如图3所示。划分此类分层面,首先要确定相邻层的夹角α,然后保证相邻层法矢满足式(2)。一般还要保证相邻层间对应点处的距离d相同。若相邻层的夹角α[≡0],则称为平行平面分层,如型腔铣、平面铣都采用这种分层方法。

[α=ni⋅ni-1nini-1] (2)

1.1.2 基于等距偏置线划分铣削层的方法

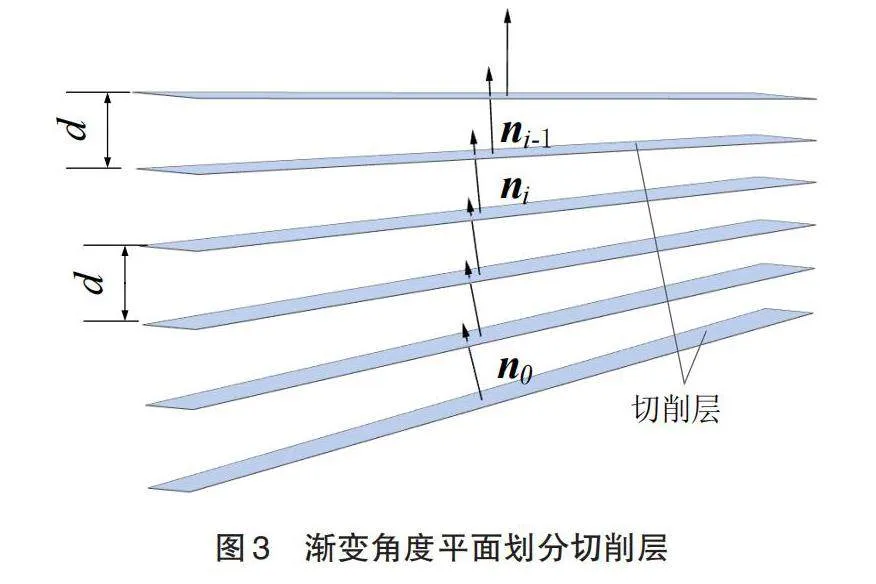

某型号航天引擎零件属于复杂曲面内腔,其粗加工要去除的区域如图4所示,底面是变半径弧面,侧壁是复杂扭曲且内扣的自由曲面。粗加工主要去除[Ω]区域,该区域占内腔体积的95%以上,本文主要研究[Ω]区域高效粗加工的铣削分层方法。根据铣削分层方法的特点可知,从分层面对最终零件面的仿形性来看,同轴回转分层面仿形性最好,但是复杂曲面内腔的最终零件面是非回转面。从刀具的刚性来看,渐变角平面分层和插值中间曲面分层的层间距离d不均匀,对刀具刚性[5]构成巨大的挑战。平行平面分层是一个可选的方法,但其对最终零件的仿形性较差,需要补加工,且零碎分层面极大地降低了加工效率。

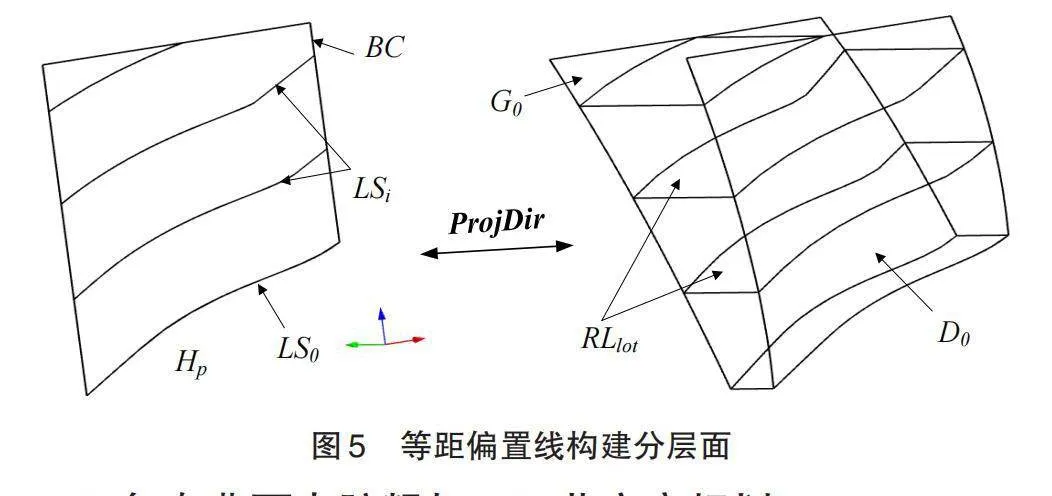

鉴于复杂曲面内腔零件的工艺特点,本文提出一种通过等距偏置分层线构建分层面的方法,所构建的分层面具备良好的仿形性,可杜绝不必要的零碎分层面且层间距离恒定。其构建方法流程如图5所示。

1)将内腔底部轮廓曲线和边界曲线沿矢量ProjDir(投影方向)投影至平面[Hp],投影曲线记为[LS0]和BC。

2)以曲线BC为边界等距偏置曲线[LS0]得到分层线[LSi] (i=1,2,3,…),直到某一分层线[LSi]的下一偏置曲线[LSi+1]和边界曲线BC无交点,则停止偏置。

3)将分层线[LSi]沿矢量ProjDir投影至内腔曲面G0和D0,得到投影曲线。

4)使用3)中获取的成对投影曲线构建切削分层曲面[RLlot]。

1.2" 复杂曲面内腔粗加工工艺方案规划

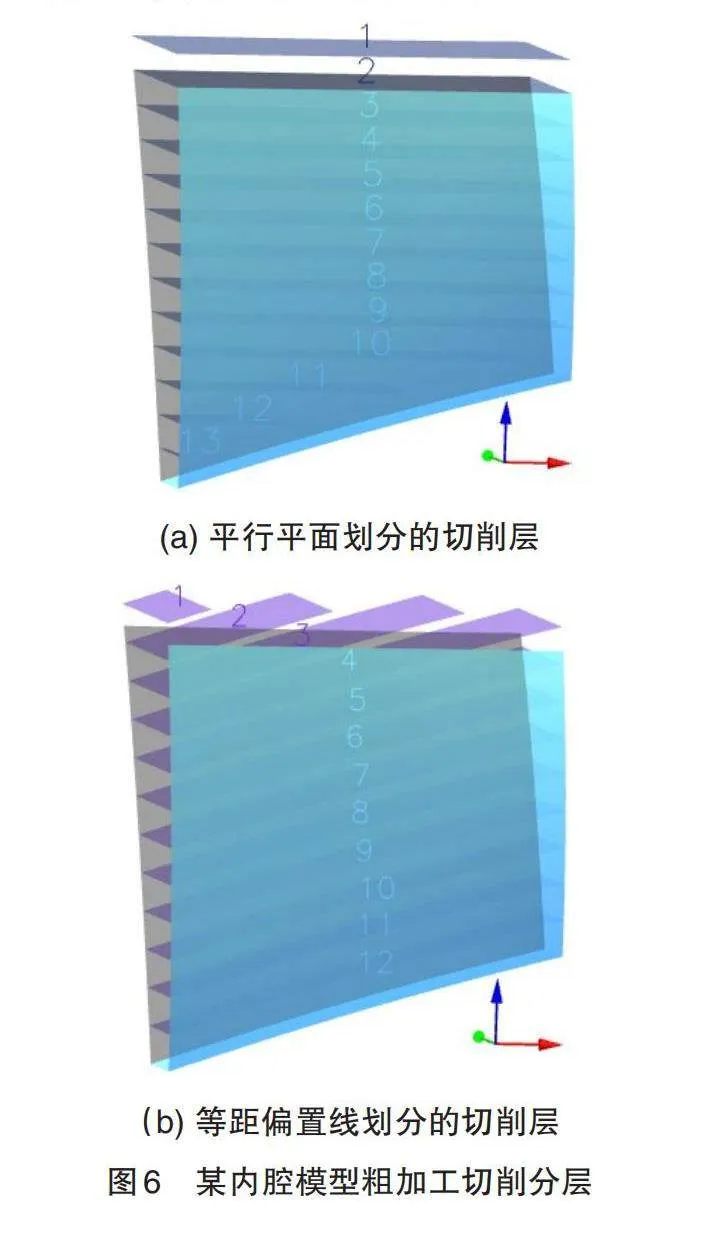

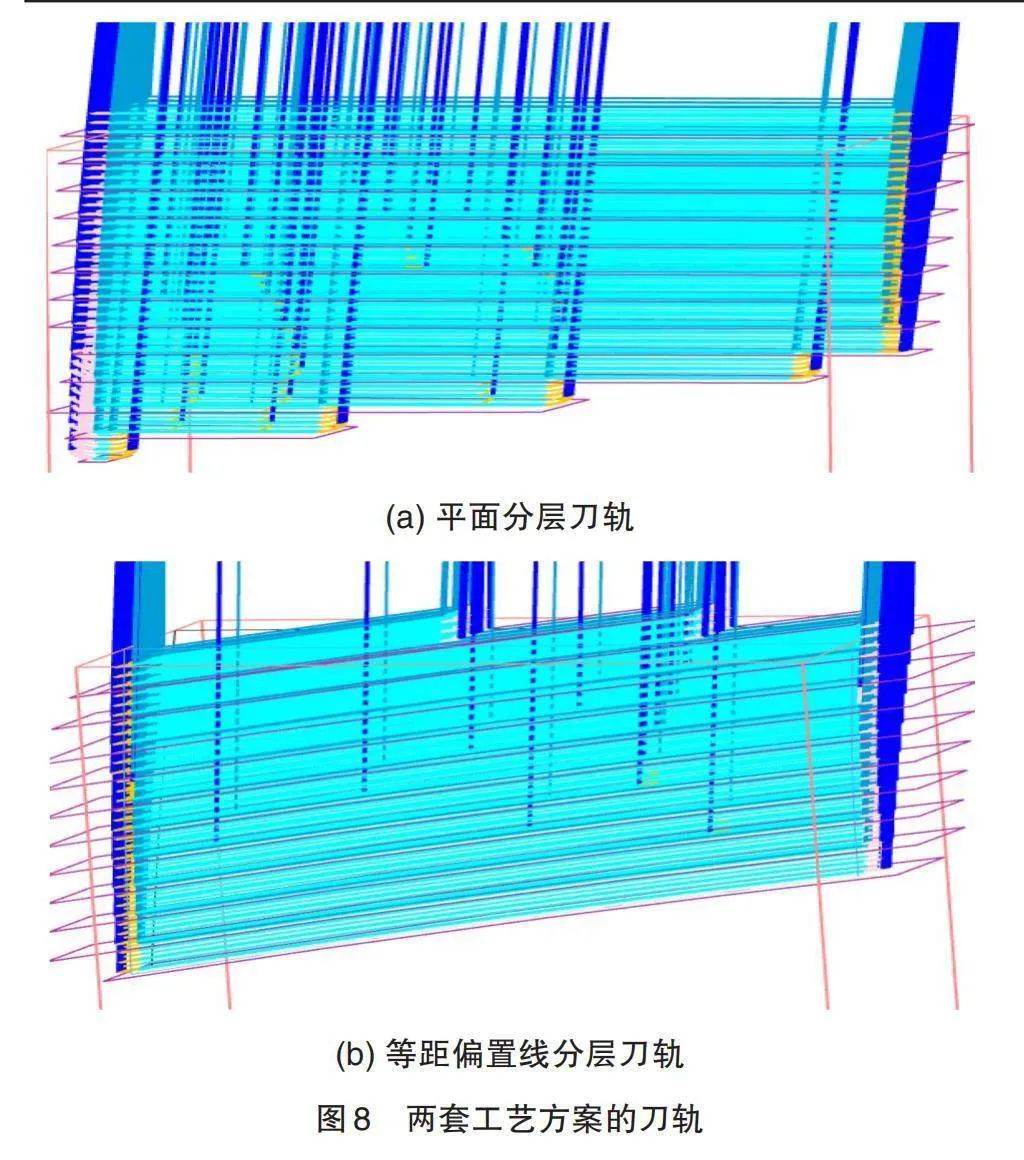

由1.1节中内腔粗加工分层方法的论述知可行的分层方法有两种:平行平面分层和等距偏置线分层。针对某型号航天引擎复杂曲面内腔零件,基于两种切削层划分方法,分别规划复杂曲面内腔粗加工工艺方案。两种分层方法划分的切削层如图6所示,除特别说明,本文中切削层皆为刀心层[6]。

首先,根据内腔最窄处的开口程度确定刀具尺寸,使刀具既可在腔体内自由切削运动又便于刀轴控制。使用文献[7]中的方法设计刀具,刀具的部分参数见表1。然后在两种切削层上按等残留高度法分别规划刀具路径,并按文献[8]提出的方法规划刀轴可行域。

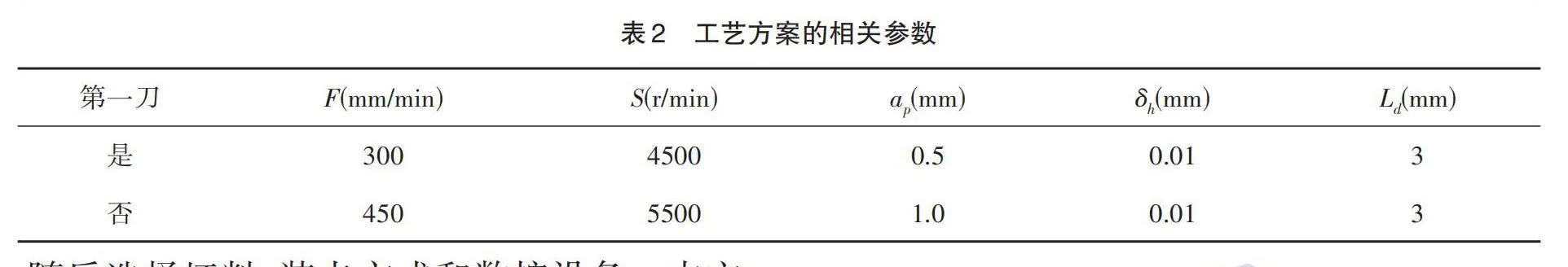

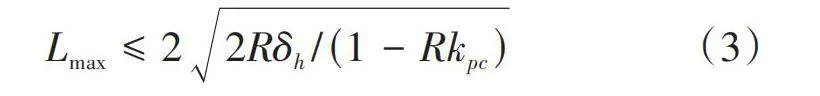

为了便于刀具磨损对比,本文选用的切削参数比实际加工的切削参数偏大,两套工艺方案的切削参数设置见表2。其中每个切削层中间开槽一刀(即第一刀)的进给速度F、转速S和切深[ap]单独给出,其余各刀路进给速度F、转速S和切深[ap]相同。同一层的刀路行距L按设定的残留高度[δh]由式(3)计算确定。考虑到切削层间距离[Ld]恒为刀具半径,层间余量的去除采用多层刀路的方式,上一层刀路刀位点沿着刀轴方向投影至下一层生成刀位点,第一刀分为6层,其余刀路为3层。

[Lmax≤22Rδh/1-Rkpc] (3)

式(3)中,[R]为刀具球头半径;[kpc]为沿切削行步进方向的主曲率。

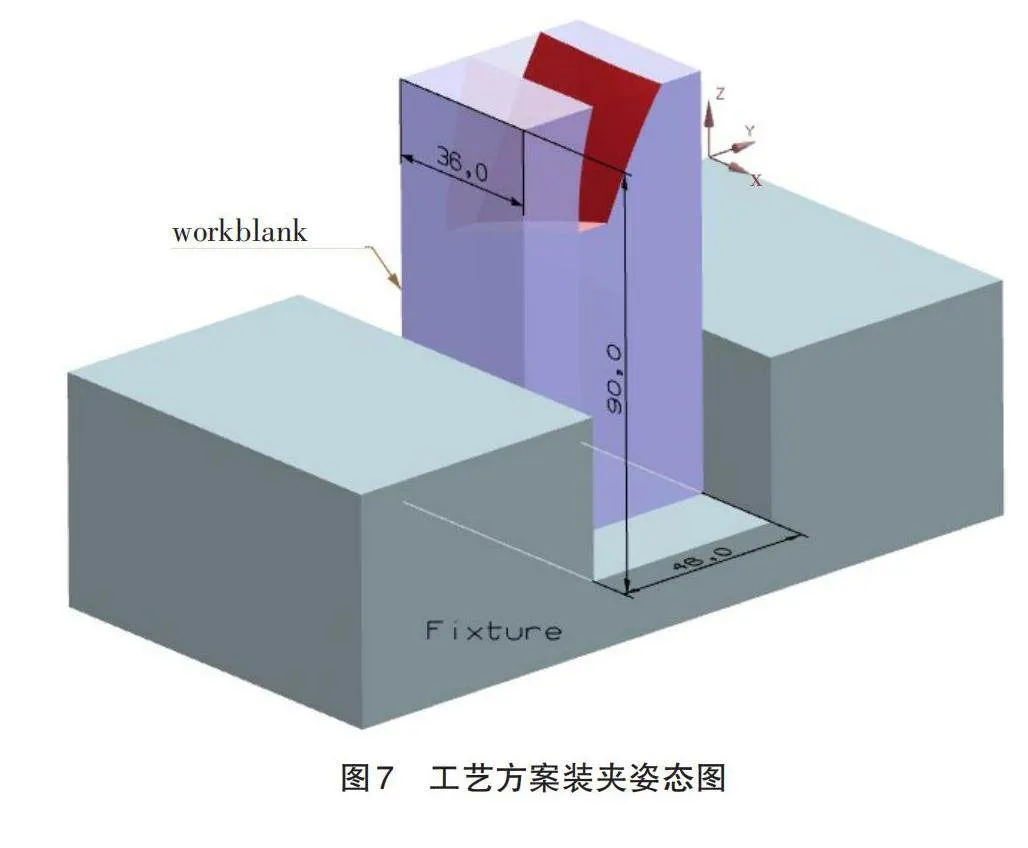

随后选择坯料、装夹方式和数控设备。本文中毛坯选用36 mm×46 mm×90 mm方块TC4坯料,使用台钳定位夹紧,装夹姿态如图7所示,加工坐标系选在夹具角点上。拟选用搭载海德汉iTNC530数控系统的五轴摇篮加工中心进行仿真与加工。

准备工作完成之后,采用UG NX 7.5软件的CAM模块进行多轴数控编程,两套工艺方案的刀具及夹持长度、检查几何及检查余量、进退刀、快速移动等工艺参数都设为相同。刀具轨迹生成后,如图8所示,使用本团队开发的专用后置处理软件处理所有刀位文件(*.cls)生成NC程序。

2 平行平面与等距偏置线分层加工工艺对比

2.1" 两套分层工艺方案的加工仿真及分析

2.1.1 仿真参数设置

(1)选用搭载海德汉iTNC530数控系统的XYZAC摇篮式五轴加工中心为仿真设备。

(2)将毛坯模型、设计模型和夹具模型导入仿真环境。

(3)把后置处理好的NC程序导入仿真环境中。

(4)按表1刀具参数完成仿真用刀具建模,刀具文件命名为BR3C3.tls。

(5)设置工件坐标系,安装工装并找正毛坯。

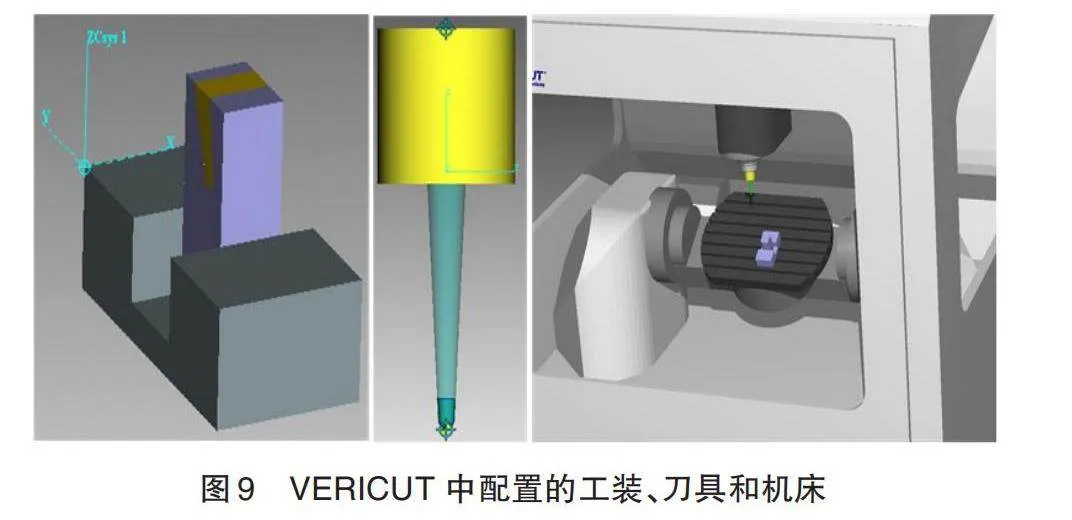

设置完成后,工装、刀具和机床如图9所示。

2.1.2 仿真过程及结果分析

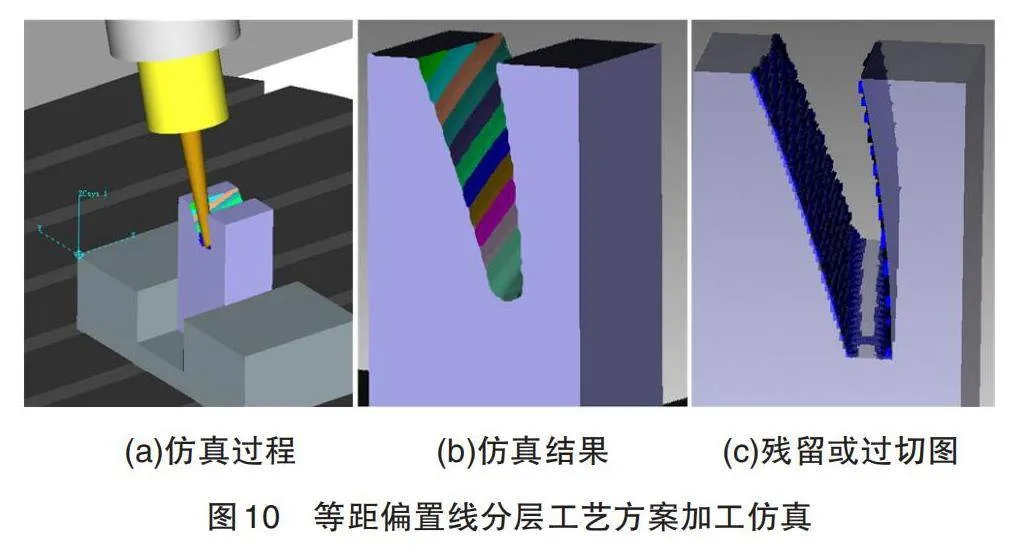

(1)基于等距偏置线分层工艺方案仿真分析

按照2.1.1中阐述的仿真参数设置,首先,进行等距偏置线分层的工艺方案仿真。其仿真过程、仿真结果和过切或余量残留依次如图10(a) ~ (c)所示。其中图10(a)中的Csys1是本次仿真的加工坐标系。余量残留或过切检查的公差设为0.01 mm,图10(c)中蓝色区域表示残留,红色区域表示过切,从图中可以看出复杂曲面内腔底面几乎无过切或余量残留,说明该分层方法的仿形性较好。图10(b)中每种颜色是一个铣削层上加工的区域,可以看出该分层方法无非必要的零碎分层面。

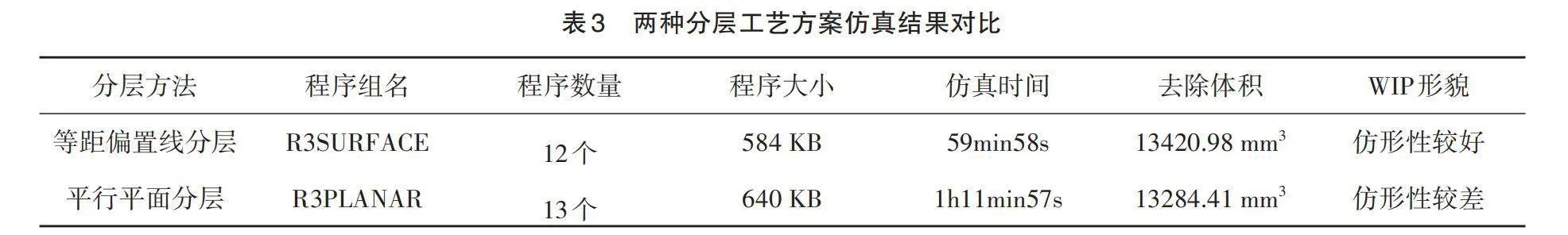

结合仿真报告和仿真结果图,整理得到表3数据。本文后续使用表3中的数据构建分层方法评价模型进行评价决策。表3中的WIP(Workpiece In Process)是NC程序仿真完的工序模型,可以看出残留或过切状况。

(2)基于平行平面分层的工艺方案仿真分析

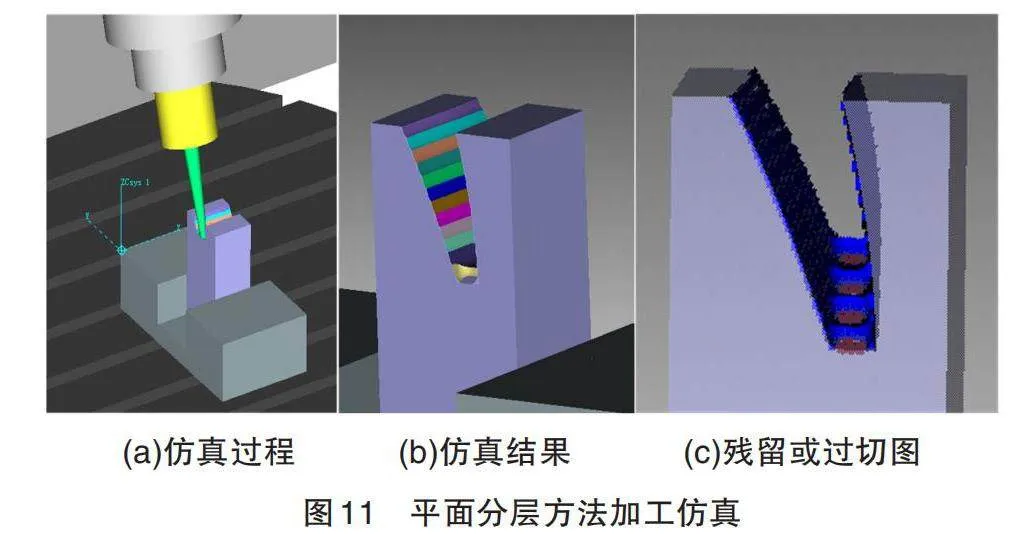

仍然使用前述的仿真设置进行基于平行平面分层的工艺方案的加工仿真。该方案的仿真过程、仿真结果和过切或残留依次如图11(a) ~ (c)所示。

从图11(a)可知,本次仿真仍然以Csys1为加工坐标系。图11(b)中,每种颜色表示一个切削层上的加工区域,可以看出存在一定量的零碎分层面,这可能会降低加工效率。余量残留或过切检查公差设为0.01 mm,图11(c)中蓝色区域表示余量残留,红色区域表示过切,从图中可以看出复杂曲面内腔底面有过切现象,台阶状残留现象明显,说明该方法仿形性不佳。

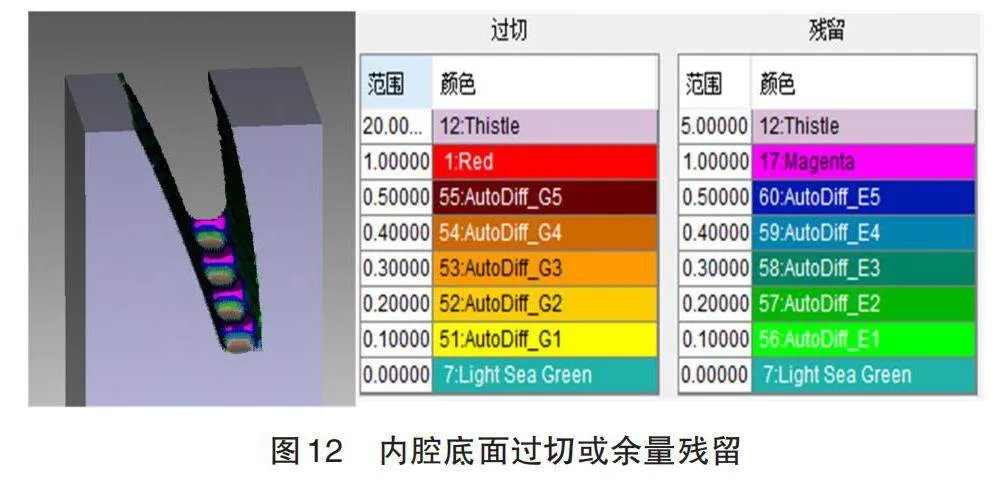

为更加准确掌握复杂曲面内腔底面残留的分布情况,使用VERICUT 8.0自动比较模块中的“曲面”比较模式对比仿真WIP模型和设计模型,结果如图12所示。可以看出,复杂深窄内腔底面有过切现象,内腔底面上存在几处残留余量超过1 mm的残留台阶(粉色区域),有相当大的区域(蓝色区域)残留余量超过0.5 mm,其他区域基本符合工艺方案设置。由此可见,层间距一定时,平面分层方法的WIP仿形性较差,精加工前要进行补加工。

整理得到仿真数据如表3所示,与等距偏置线分层方法相比,程序数量多1个,程序存储多56 KB,加工仿真时间多11min59s,加工仿真去除体积少136.57 mm3,有过切且台阶残留比较明显。

2.2" 两套分层工艺方案的加工验证及分析

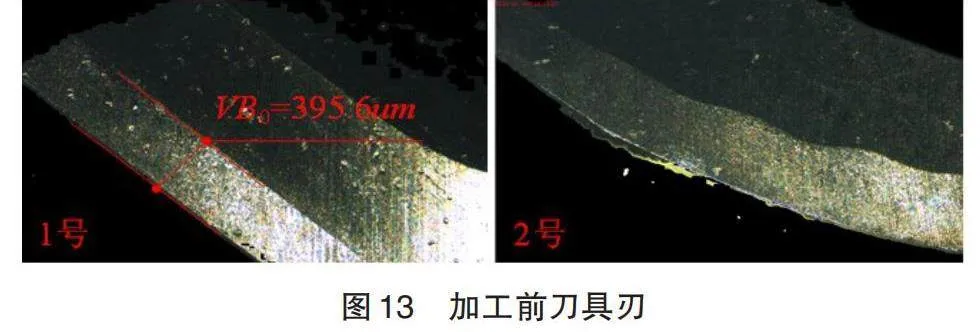

为验证仿真结果,按照规划的工艺方案进行加工试验,加工参数、装夹方式、NC加工程序、加工刀具等和加工仿真设置均相同,其中五轴加工中心为搭载海德汉iTNC530数控系统的大连三垒SVW80B,刀具为全新硬质合金锥度刀。加工前,将两把新刀编为1号和2号,分别用于平行平面分层工艺方案及等距偏置线分层工艺方案的加工,并使用Alicona刀具扫描仪的20倍镜观察两把刀,如图13所示,其中第一后刀面原始宽度为395.6 μm。

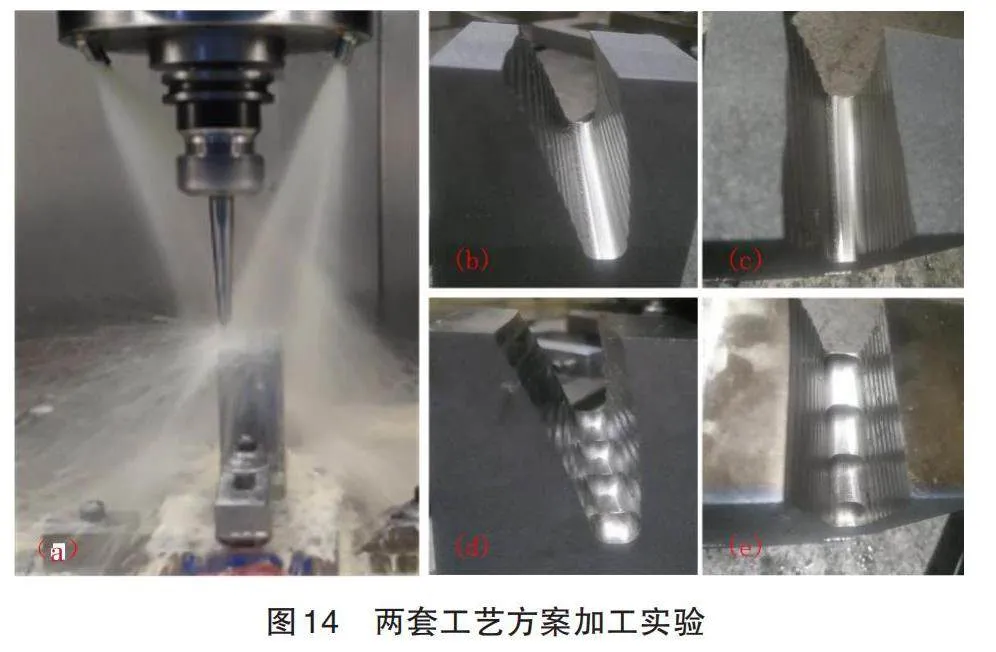

加工过程整体平稳,试件的加工过程和加工效果如图14所示,其中,图(b)和(c)是等距偏置线分层工艺方案的加工结果,图(d)和(e)是平行平面分层工艺方案的加工结果。通过和VERICUT仿真结果对比可知,两个试件内腔的过切或残留分布状况和加工仿真结果吻合,等距偏置线分层加工试件内腔底部没有可见的残留,而平行平面分层加工试件内腔底部台阶残留明显可见,精加工前需补加工。

除去加工辅助时间后,经计时测算得出等距偏置分层工艺方案加工时间为1h3min53s,平行平面分层工艺方案加工时间为1h16min29s,和加工仿真时间对比(见表3)可知,两套工艺方案的实际加工时间都略长,平行平面分层工艺方案比等距偏置线分层工艺方案加工时间多12min36s。

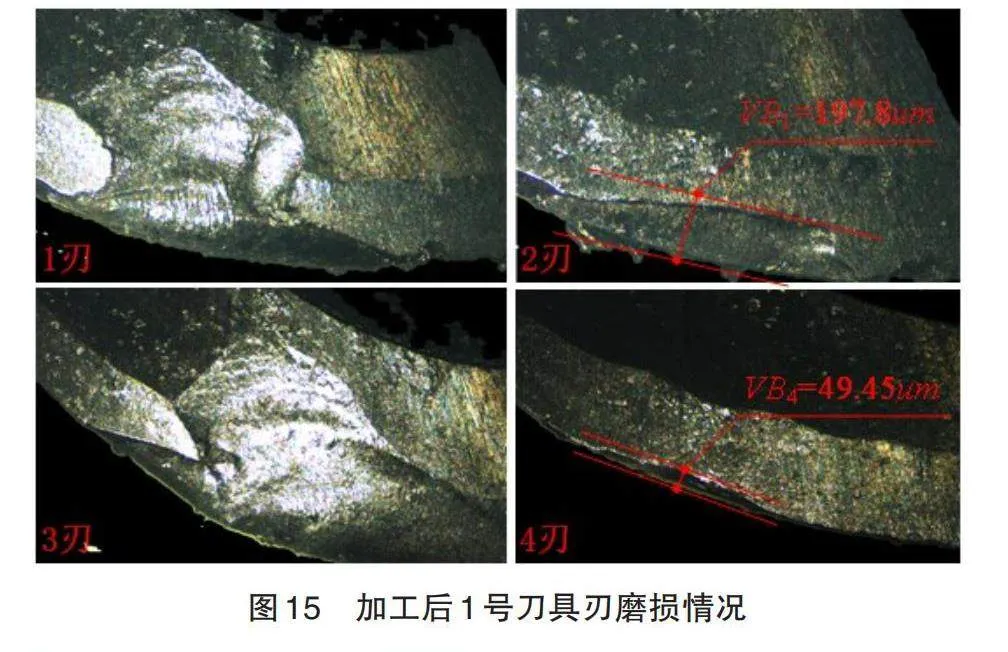

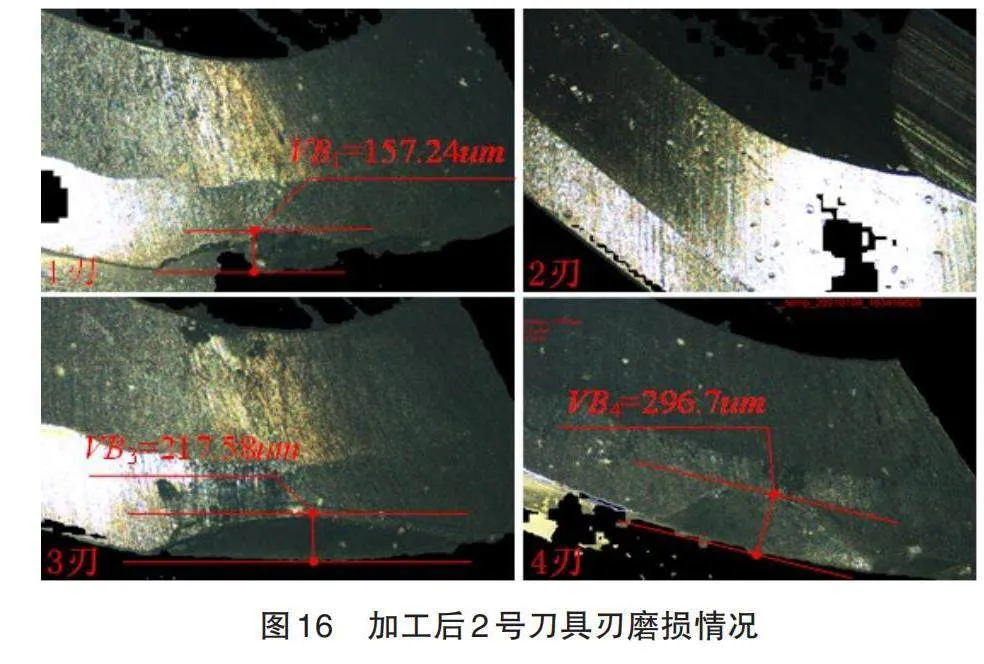

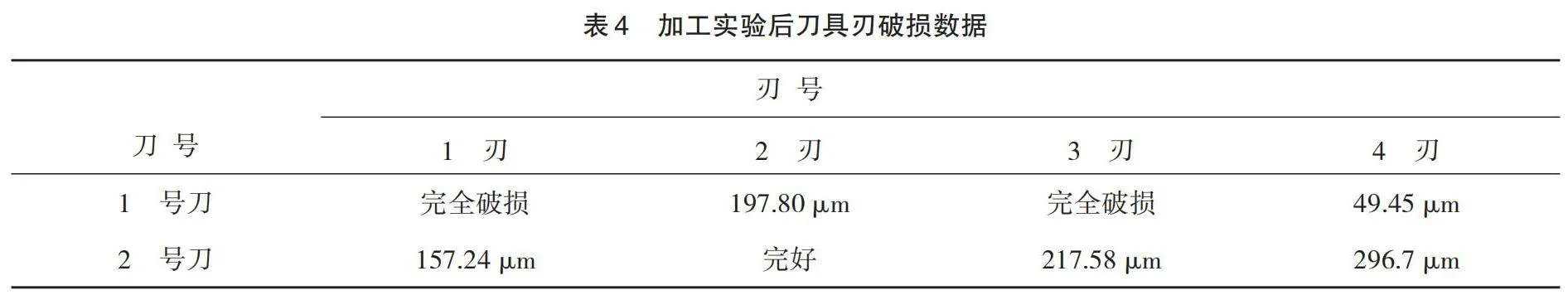

使用相同倍率下观察实验后的1、2号刀具,刀具刃磨损状况见图15、图16,具体破损数据见表4。

由实验后刀具刃破损状态图(图15、图16)和表4可知,平行平面分层加工所用1号刀,4个刀刃均破损,而且十分严重,而等距偏置线分层加工所用2号刀,第2个刃无破损,另3个刃均破损但程度没有1号刀具严重。总之,平行平面分层加工比等距偏置线分层加工的刀具破损更严重。

3 复杂曲面内腔粗加工铣削分层方法优选

3.1" 复杂曲面内腔粗加工工艺方案评价模型

复杂曲面内腔粗加工工艺方案的评价要考虑多种因素[9],如加工效率(Processing Efficiency,PE)、工序模型WIP、余量残留或过切状态(Residual Material State,RMS)、毛坯实际去除体积Vr、刀具的磨损程度(Tool Wear,TW)等,本节围绕上述几个因素构建评价模型。

3.1.1 评价指标的确定

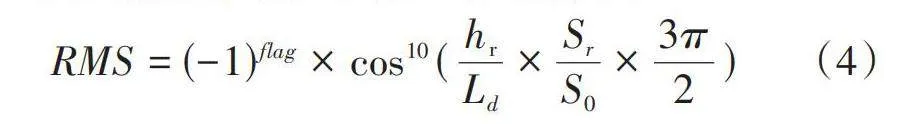

有些影响因素无法或者很难直接精确定量描述,如WIP的余量残留或过切状况RMS、刀具的磨损程度TW等,本文从其主要特征出发对其进行量化。对于WIP的余量残留或过切状况RMS,本文参照粗糙度的定义对RMS既考虑平均残留高度(或过切深度)[hr],又兼顾残留或过切的区域面积[Sr]进行刻画,如式(4)所示,flag值则通过式(5)确定。显然,过切时RMS小于0,残留余量时RMS大于0。刀具磨损程度TW与很多因素[10]有关,本文仅通过刀具最大磨损量(Maximum Wear,MW)和实际去除体积Vr的比值来刻画刀具的磨损程度TW,如式(6)所示。

[RMS=(-1)flag×cos10(hrLd×SrS0×3π2)] (4)

式(4)中,[Ld]为层间距离;[S0]为内腔底面积。

[flag=1,hr为过切深度0,hr为残留高度] (5)

[TW=MWVr=maxVBiVr] (6)

式(6)中,VBi表示刀具第i个齿的磨损宽度,最大取第一后刀面宽度VB0。

有些影响因素本身可以定量描述,如切削加工效率(Cutting Efficiency,CE)和毛坯实际去除体积 Vr等。切除体积一定的情况下,可以用加工时间定量描述加工效率,而更值得关注的是有效切削比(Effective Cut Ratio,ECR),其定义如式(7)所示。

[ECR=TCTS=Tf+TOTS=LfFf+LOFOTS] (7)

式(7)中,TC表示去料仿真时间,TS表示总仿真时间,Tf表示开粗去料时间,TO表示其他去料时间,Lf表示开粗刀轨长度,Lo表示其他刀轨长度,Ff表示开粗进给速度,FO表示其他刀轨进给速度。

设去除体积Vd一定,虽然通过对比实际材料去除体积Vr可以反映出不同工艺方案的材料去除效果,但没有考虑去除材料体积的程度,本文通过切除材料比(Cut Material Ratio,CMR)来描述实际材料去除的程度,其定义见式(8)。

[CMR=VrVd] (8)

综上所述,本文以有效切削比ECR、余量残留或过切状态RMS、切除材料比CMR、刀具磨损程度TW作为评价指标构建评价模型。

3.1.2 综合评价模型的构建

定义指标全集X,由4种评价指标组成,如式(9)所示。本文使用权重矢量W来描述各评价指标的重要程度,如式(10)所示,并根据研究对象的特点及所处的工艺阶段分配各指标权重[11]。由于面向粗加工,应尽可能提高切削时间占比,故有效切削比ECR的权重取最大。过切或余量残留对后续工序影响很大,若残留过大则需要补加工,若过切则要调整工序余量甚至报废工件[12],故残留或过切状况RMS权重次之。在工艺方案可行的情况下,提高切除材料比CMR、降低刀具的磨损程度TW是期望的方向,故它们权重较前两者次之。根据具体情况,可以适当调整权重矢量各元素的值。

[X=ECR,RMS,CMR,TW] (9)

[W=ω1,ω2,ω3,ω4][,i4ωi=1,ωi∈R] (10)

式(10)中,[ωi]是第i个评价指标的权重。

本文使用ER表示评价结果,其定义如式(11)所示。正ER表示残留,负ER表示过切,符号相同,ER值越大表示该内腔粗加工工艺方案越好。至此,复杂曲面内腔粗加工工艺方案综合评价模型构建完毕。

[ER=X·WT] (11)

3.2" 基于评价模型优选内腔粗加工分层方法

3.2.1 计算两套工艺方案的评价指标的值。

(1)有效切削比ECR的计算

经测算,基于等距偏置线分层方法的工艺方案的Lf = 2314.65 mm,LO = 17699.67 mm,从表2可知Ff = 300 mm/min,FO = 450 mm/min,按照式(7)计算可得该工艺方案的ECR为0.79765,同样的方法可算得基于平面分层方法工艺方案的ECR为0.68565。

(2)残留或过切状况RMS的计算

从图10(c)和图11(c)可知两套工艺方案的WIP均总体呈余量残留状态,故flag取0。由表2可知层间距离[Ld]为3 mm。经测算可得内腔底面面积[S0]为274.54 mm2,底面上残留体积为127.33 mm3,可以算得[hr]为0.46 mm。余量残留区域占底面面积的比值即[SrS0]为46.51%。按照式(4)计算可得RMS为0.56233,同样的方法可以计算出等距偏置线分层方法的工艺方案RMS为0.99998。

(3)切除材料比CMR的计算

经测算,待去除体积Vd为14066.74 mm3,从表3可知基于等距偏置线分层方法的工艺方案实际去除体积[Vr]为13420.98 mm3,按照式(8)计算可得其切除材料比CMR为0.95409。同样的方法可算得基于平面分层方法的CMR为0.94438。

(4)刀具磨损程度TW的计算

由图16可知,基于等距偏置线分层加工的刀具磨损程度MW为296.7 μm,其实际去除体积[Vr]为13240.98 mm3,按式(6)计算可得TW为0.022408。同样的方法可以算得基于平面分层方法的工艺方案的TW为0.029779。

3.2.2 为各评价指标分配权重

考虑到刀具磨损程度TW与工艺方案优劣负相关,所以本文中刀具磨损程度的权重取负值。本文中的权重矢量W取值如下:

[W={0.75,0.3,0.1,-0.15}]

3.2.3 基于两种分层方法的工艺方案的评价

经计算整理可得各评价指标的值,如表5所示。按照式(11)计算可得基于等距偏置线分层方法的工艺方案的评价结果ER为0.99028,基于平面分层的工艺方案的评价结果ER为0.77291,后者ER值较小,可知等距偏置线分层方法的工艺方案较好,即复杂曲面内腔粗加工应该选用等距偏置线分层方法。

4 结 论

本文提出一种更符合复杂曲面内腔工艺特点的等距偏置线分层方法,通过加功仿真和加工实验对比分析两种方案,根据工艺数据和工程经验构建了内腔粗加工工艺方案评价模型,可更加直观地选择分层方法。通过本文工作,可得如下结论:

(1)加工仿真和加工实验验证了等距偏置线分层方法加工时间更短,WIP仿形性更好,刀具磨损更小;

(2)评价模型计算得等距偏置线分层方法的ER值为0.99028,高于平面分层方法ER值0.77291,表明等距偏置线分层方法更好。

以上结论说明,等距偏置线分层方法更适用于复杂曲面内腔的分层铣削粗加工。

参考文献:

[1]任军学,张定华,王增强,等.整体叶盘数控加工技术研究[J].航空学报,2004,25(2):205-208.

[2]李垒栋,任军学,田荣鑫,等.闭式整体叶盘插铣加工方法研究[J].航空精密制造技术,2013,49(2):41-44.

[3]EL-MIDANY T T,ELKERAN A,TAWFIK H.Optimal CNC plunger selection and toolpoint generation for roughing sculptured surfaces cavity[J].Journal of Manufacturing Science and Engineering,2006,128(4):1025-1029.

[4]LEE Y S,CHANG T C.CASCAM:an automated system for sculptured surface machining [J].Computer Industry,1992,16(4):321-342.

[5]孙超.高温高强材料整体叶轮高效加工刀具路径优化[D].上海:上海交通大学,2016.

[6]卜昆,刘雄伟,单晨伟,等.计算机辅助制造(第三版)[M].北京:科学出版社,2015.

[7]任军学,李祥宇,梁永收,等.一种刀具轮廓设计空间计算方法:CN108345744B[P].2019-02-01.

[8]王晶,张定华,罗明,等.复杂曲面零件五轴加工刀轴整体优化方法[J].航空学报,2013,34(6):1452-1462.

[9]焦爱胜,易湘斌,严慧萍.机械加工工艺方案的可拓评价研究[J].机械科学与技术,2009,28(11):1482-1485.

[10]刘然.刀具磨损状态识别及预测研究[D].成都:西南交通大学,2014 .

[11]范崇洛.机械加工工艺学[M].南京:东南大学出版社,2009.

[12]杨坤怡.制造技术[M].北京:北京国防工业出版社,2005.

责任编校:刘 燕,孙咏梅

Optimization of Layering Method for Rough Machining of

Complex Surface Cavity Milling

HOU Zhichao

(Shanghai Radio Equipment Research Institute,Shanghai 201100,China)

Abstract: Complex curved surface inner cavity parts are widely used in national strategic equipment engines such as high thrust turbofan engines and gas turbines.These parts have structural characteristics such as sidewall distortion,overall internal buckle,and deep and narrow,making it difficult to efficiently manufacture them using traditional methods.To overcome the efficient machining difficulties of this type of part,a method of dividing milling layers through equidistant offset lines is proposed in this paper,abbreviated as equidistant offset layering method,based on the structural characteristics of this type of part and the basic principle of layered milling.In the paper,the equidistant offset layering method and the plane milling layer division method are used as the basis to plan the rough machining process plan for the inner cavity of complex surfaces.Then,numerical control simulation and machining experiments are carried out,and the advantages and disadvantages of the two layering methods are analyzed and compared.Finally,the process scheme evaluation model is used to select a more suitable layering method for rough machining of complex curved surfaces inner cavity.After calculation,the evaluation result value of the equidistant offset layering method is 0.99028,which is higher than the value of the planar layering method,which is 0.77291.The evaluation results indicate that the equidistant offset line layering method is more suitable for efficient rough machining of complex surface inner cavity.

Key words:complex cavity;milling layer;layering method;machining simulation;process scheme evaluation model