飞机大型梯架工装快速设计技术研究

摘 要:传统人工模式设计飞机大型梯架工装存在速度慢、效率低、计算复杂繁琐和梯架工装设计质量不稳定等问题,为缩短大型梯架工装设计周期,提升设计质量,对大型梯架工装结构进行研究。基于大型梯架工装标准零件构建方案、非标准件参数化设计方案、各部件装配定位方案和CATIA CAA技术开发大型梯架工装快速设计系统,实现大型梯架工装的快速设计。经设计实例验证,使用此系统进行大型梯架工装设计平均耗时仅为传统人工设计平均耗时的9.2%,降低了大型梯架工装制造成本,提高了设计效率,对于实际工程应用具有参考价值。

关键词:大型梯架工装;参数化设计;装配定位;CATIA CAA;二次开发

中图分类号:V262.4" "文献标识码:A" " 文章编号:1007 - 9734 (2024) 06 - 0005 - 09

0 引 言

在飞机制造过程中,为保证构件质量,需要大量工艺装备(工装)来辅助[1],工装是保证飞机零部件准确制造、定位、装配的基础,飞机工装的设计制造水平是反映一个国家飞机制造水平的关键指标之一[2]。据统计,工艺装备的设计、制造周期一般占新产品研制开发周期的40%左右,工装成本占总研制成本的20%~30%[3]。工装设计制造是飞机设计制造中一个重要组成部分,其设计制造周期已成为影响新机研制周期的主要因素,飞机的研制质量和周期很大程度上依赖于工装的设计制造质量和周期[4-5]。目前飞机工装设计工作量大,但规定的设计周期却越来越短[6]。

飞机大型梯架工装是大型飞机制造和维修过程中的重要工装,为工作人员提供了安全可靠的工作平台,提升了飞机制造质量。目前,我国航空企业采用MBD(Model Based Definition)技术,该技术能够完整、规范地表达梯架工装产品定义信息,克服传统工程图纸复用性低,可读性差等缺点,缩短梯架工装研制周期,降低设计制造成本[7-8]。由于梯架工装没有统一的设计标准,面对不同的机型或工作场地时,需要依据设计经验对梯架工装重新设计。采用传统人工模式构建梯架工装MBD模型时,存在人工构建三维模型速度慢,效率低;典型通用结构重复设计,知识复用率低;设计人员水平不同导致设计的产品质量参差不齐,不利于梯架工装设计标准化等缺点[9-11]。目前我国航空企业使用的主流三维设计软件为CATIA,为解决上述问题,针对梯架工装结构特点对CATIA二次开发,建立可用于实际生产的梯架工装快速设计系统就显得尤为重要[12]。近年来,我国学者针对CATIA二次开发的应用研究已取得了一些成果,例如:程旭等[13]通过应用CATIA CAA二次开发实现飞机复合材料蒙皮零件检验工装的快速设计,缩短了蒙皮检验工装的设计周期。张希磊[14]等通过对汽车覆盖件模具工装非标斜楔结构特点分析,运用CATIA CAA二次开发技术实现汽车覆盖件模具工装非标斜楔的快速设计。

本文以缩短大型梯架类工装设计周期,提高设计质量为目标,提出一种大型梯架工装快速设计方案,并通过CATIA CAA二次开发技术实现大型梯架工装快速设计。

1 梯架工装结构组成

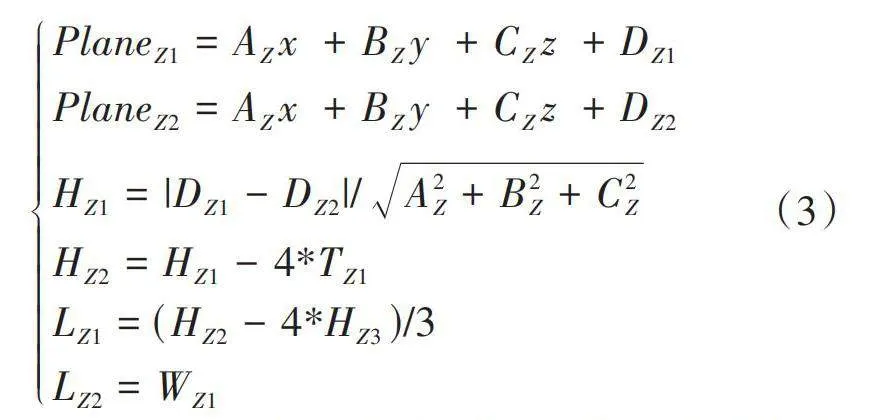

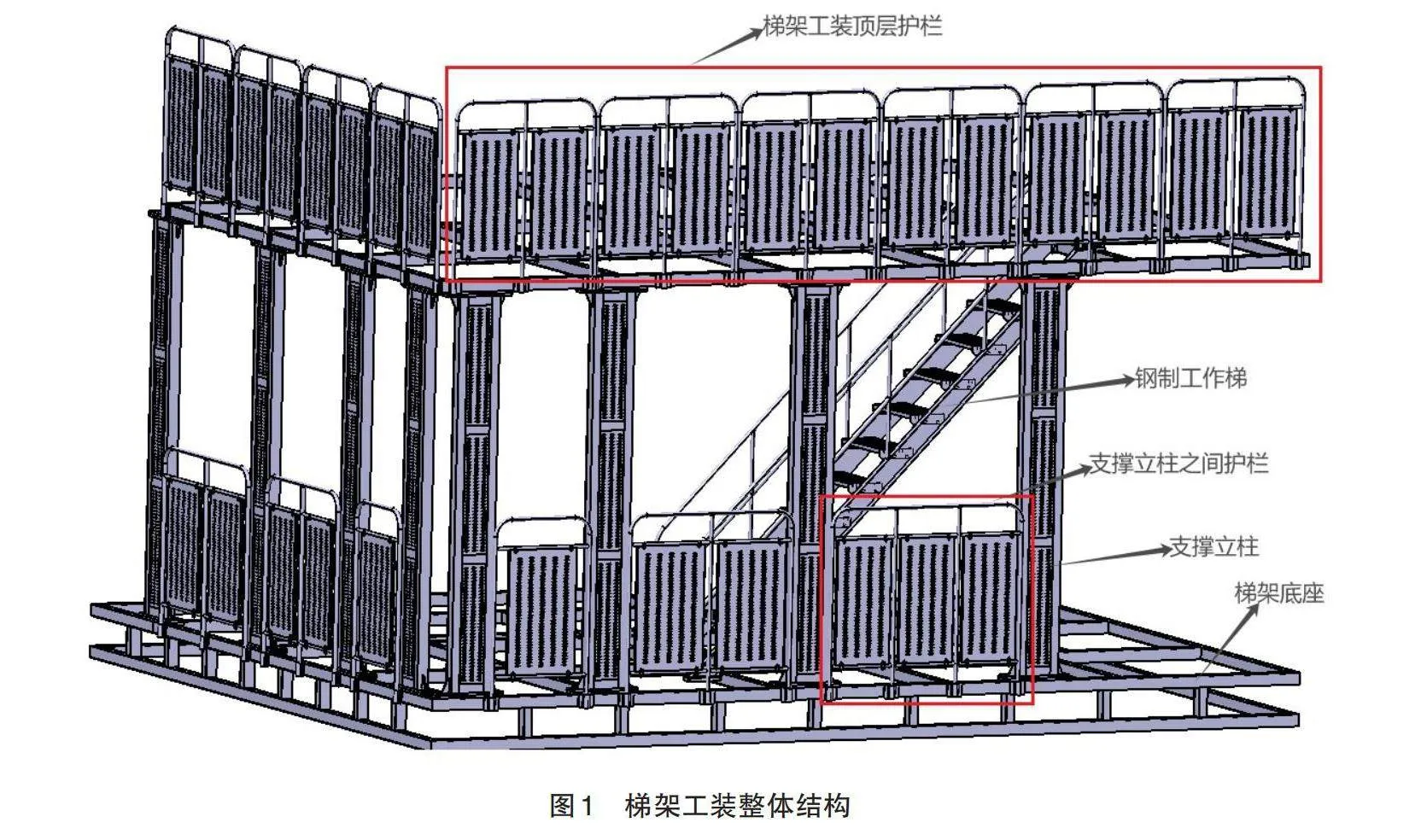

大型梯架工装结构如图1所示,根据各部件作用不同,可分为梯架底座、支撑立柱、护栏和钢制工作梯四大部分,各部件结构如图2所示,各部分通过连接元件相互连接[15]。

梯架底座:梯架底座是大型梯架工装中的基础部分,根据梯架底座构成方钢所处位置将构成方钢分为外围方钢和内部方钢。

支撑立柱:支撑立柱是两层底座之间承力连接部件,主要零件包括连接垫片、支撑方钢、内部短柱和折弯板。

护栏:是大型梯架工装中的防护设施,根据隔框数量又分为单隔框、双隔框和三隔框护栏,装配位置分为梯架工装顶层和支撑立柱之间两种情况,主要组成零件为护栏外轮廓钢管、护栏挡板、护栏横向固定钢管和竖向分隔钢管。

钢制工作梯:钢制工作梯是两层底座的连接部分,主要组成零件为钢制工作梯梯梁、踏板、扶手外轮廓钢管、扶手竖直钢管和扶手倾斜钢管。

由于梯架工装面向不同机型及布置条件具有不确定性,设计人员需要依据设计经验手动计算梯架工装上述零部件尺寸,依据计算出来的尺寸在三维建模软件中反复进行草图绘制、零件实体生成等,之后再反复通过装配约束将零部件组合为完整的梯架工装。设计流程复杂繁琐且容易出错,导致梯架工装设计质量不稳定。

2 梯架工装快速设计方案

在传统梯架工装设计过程中,当机型或布置条件发生变化时,梯架工装所有零部件都需通过人工重新进行设计,设计流程繁琐、低效。为提高梯架工装设计效率,缩短梯架工装设计周期,提出梯架工装快速设计方案如下:

(1)将护栏挡板和钢制工作梯踏板定义为标准件,在具体梯架工装设计过程中直接使用。

(2)建立各部件非标零件设计方案,实现各部件中非标零件参数化设计。

(3)建立各部件定位规则,实现梯架工装各部件自动装配。

2.1" 梯架工装标准零件构建方案

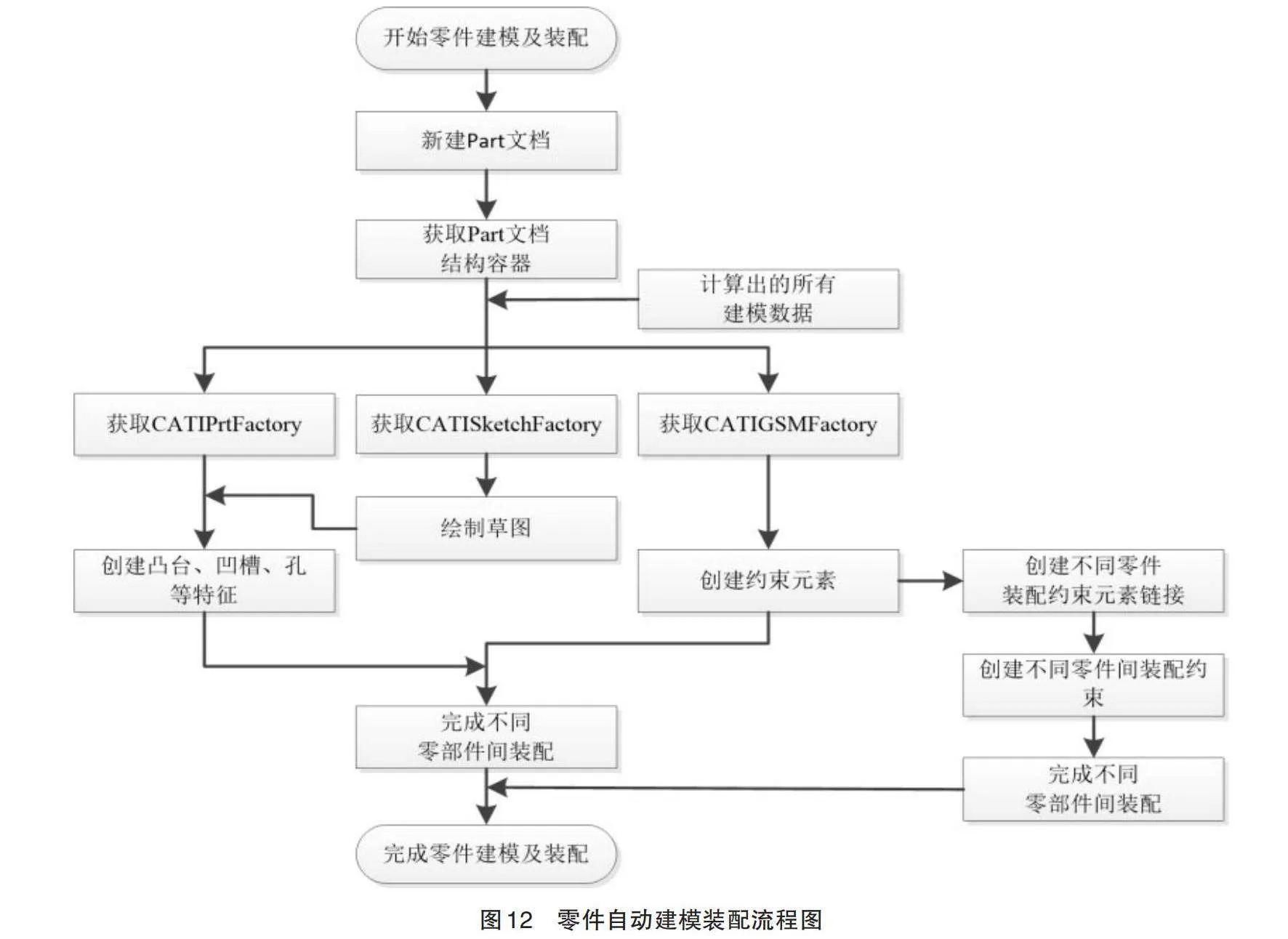

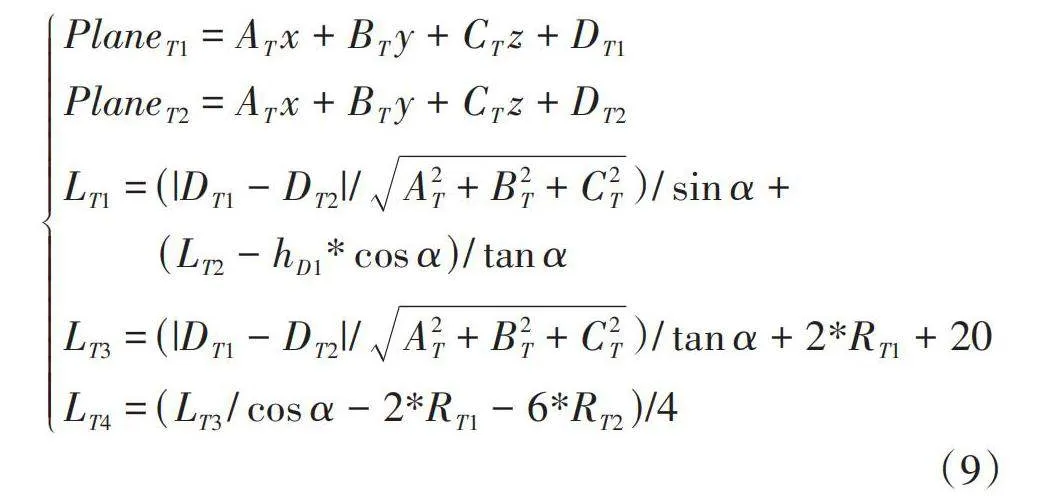

梯架工装标准零件包括护栏挡板和钢制工作梯踏板。标准形式护栏挡板作为护栏中的防护装置,要保证护栏挡板边界和各种宽度的护栏隔框之间都具有适宜距离,防止梯架工装上的工作人员意外掉落,因此将标准形式护栏挡板设计成400mm*840mm和500mm*840mm两种规格,如图3所示,并制定了护栏设计规则,如表1所示。表1中数据为护栏两端轴线距离,依据此规则可保证护栏挡板边界与护栏隔框之间保持适宜距离。

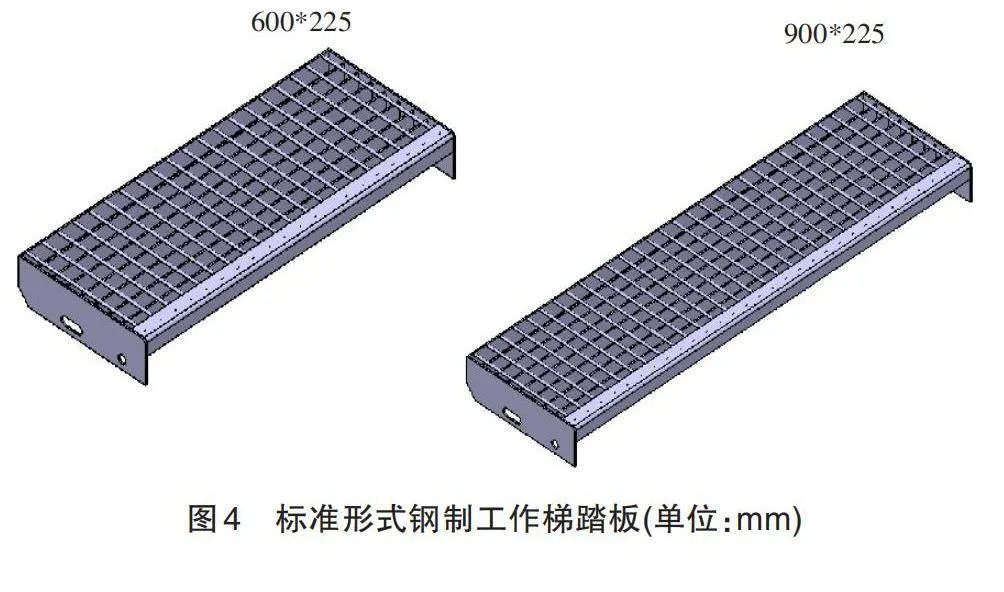

钢制工作梯作为梯架工装不同层数人员输送通道,其标准形式踏板要保证工作人员通行方便,根据工作人员在梯架工装不同层数上下时的使用情况,将标准形式的踏板设计为单人通行踏板和双人通行踏板两种形式,其规格分别为600mm*225mm和900mm*225mm,结构如图4所示。

将设计好的标准形式护栏挡板和钢制工作梯踏板保存在固定文件夹路径下,形成标准零件库,在设计时直接调用。

2.2" 梯架工装非标零件参数化构建方案

2.2.1 梯架底座非标零件构建方案

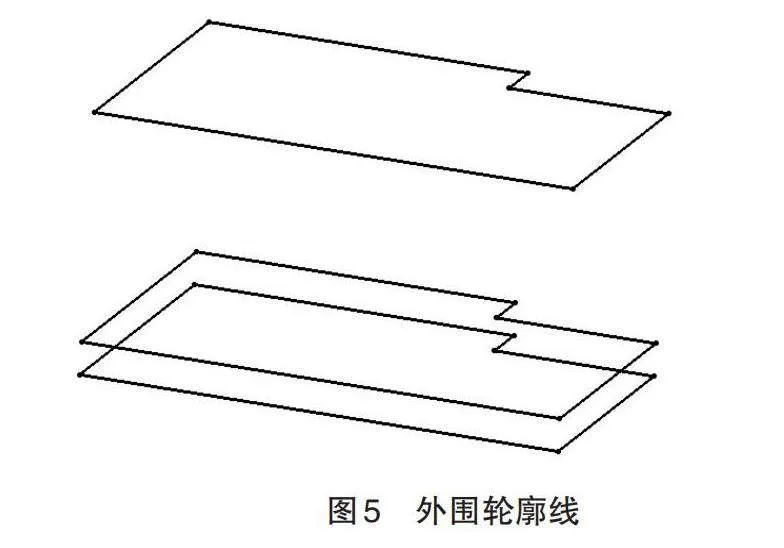

导入梯架外围轮廓线,如图5所示。

步骤1:在对话框中输入确定梯架底座外围方钢和内部方钢横截面尺寸,输入的横截面尺寸为Ad*Bd*Cd形式,Ad、Bd、Cd分别代表横截面的长度、宽度和厚度。

步骤2:依据直线自动追踪算法和公式(1)获得即将进行设计的某层梯架底座所有外围轮廓线和外围方钢长度。

直线自动追踪算法流程如下:

Step1:拾取即将进行设计的某层梯架底座外围轮廓线中任意直线,通过此直线获取外围轮廓线Part文档,遍历此文档结构树获得所有外围轮廓线,将其存入数组LineList;

Step2:将拾取直线定义为LineA并将其存入另一数组LineResult中;

Step3:获取LineA两端点startP和endP,遍历LineList中直线,将当前循环直线记为PLine,两端点为pstartP和pendP,当(startP=pstartP∪startP=pendP)或(endP=pstartP∪endP=pendP),将PLine从LineList中移除并将其添加进LineResult中,结束对LineList的循环;

Step4:将PLine定义为LineA,重复Step3继续追踪迭代;

Step5:重复Step3到Step4,当寻找不到新的LineA时,直线追踪结束。

遍历LineResult中直线,由式(1)得到即将进行设计的某层梯架底座所有外围方钢长度。

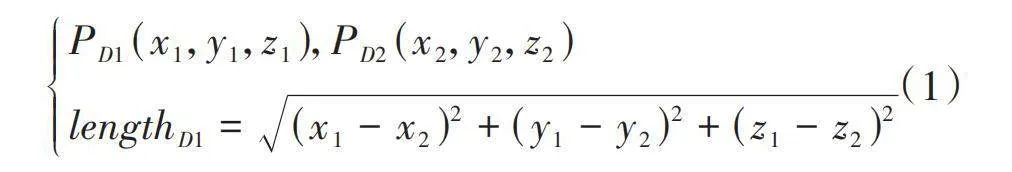

[PD1(x1,y1,z1),PD2(x2,y2,z2)lengthD1=(x1-x2)2+(y1-y2)2+(z1-z2)2] (1)

其中,PD1、PD2为LineResult中某直线两端点;lengthD1为此直线对应外围方钢长度。

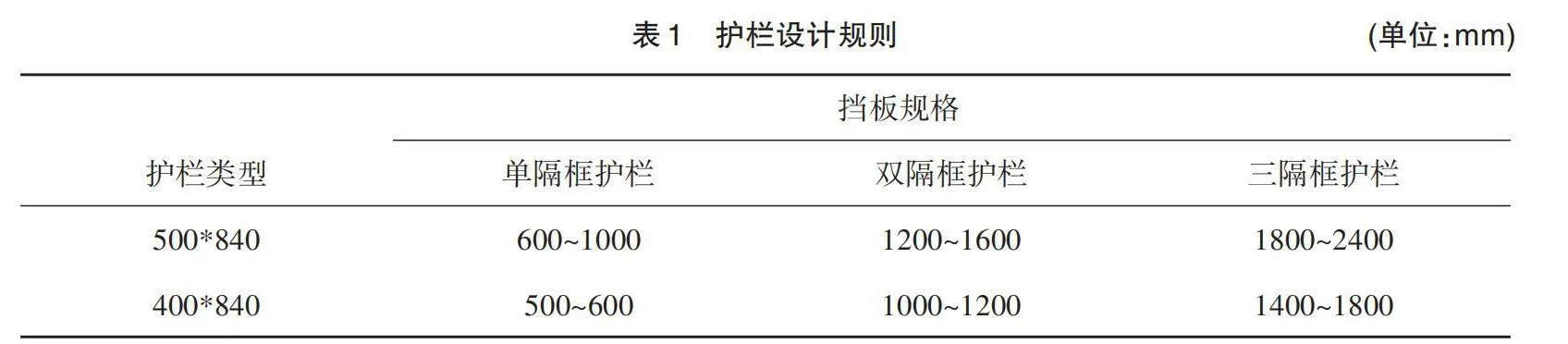

步骤3:依据公式(2)确定梯架底座内部方钢长度。

[PlaneD1=ADx+BDy+CDz+DD1PlaneD2=ADx+BDy+CDz+DD2lengthD2=|DD1-DD2|/A2D+B2D+C2D] (2)

其中,PlaneD1、PlaneD2为设计人员拾取获得的内部方钢两端接触平面;lengthD2为内部方刚长度;AD、BD、CD、DD1、DD2为PlaneD1、PlaneD2平面方程系数。

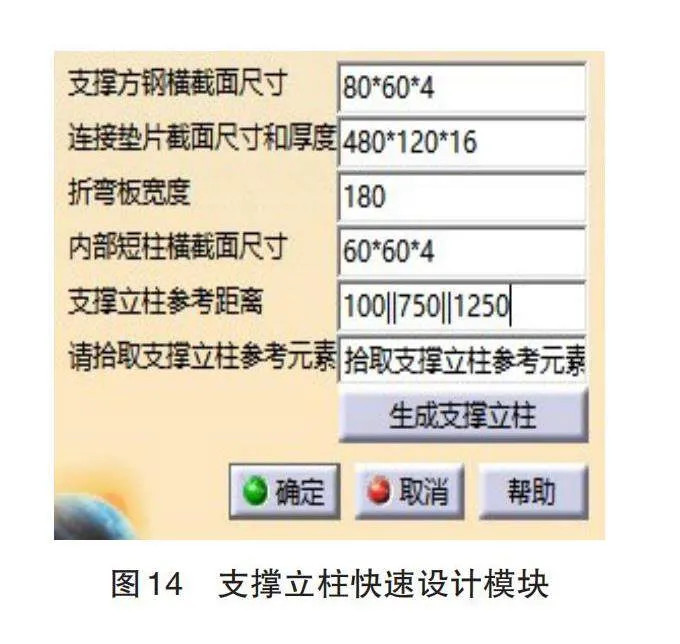

2.2.2 支撑立柱非标零件构建方案

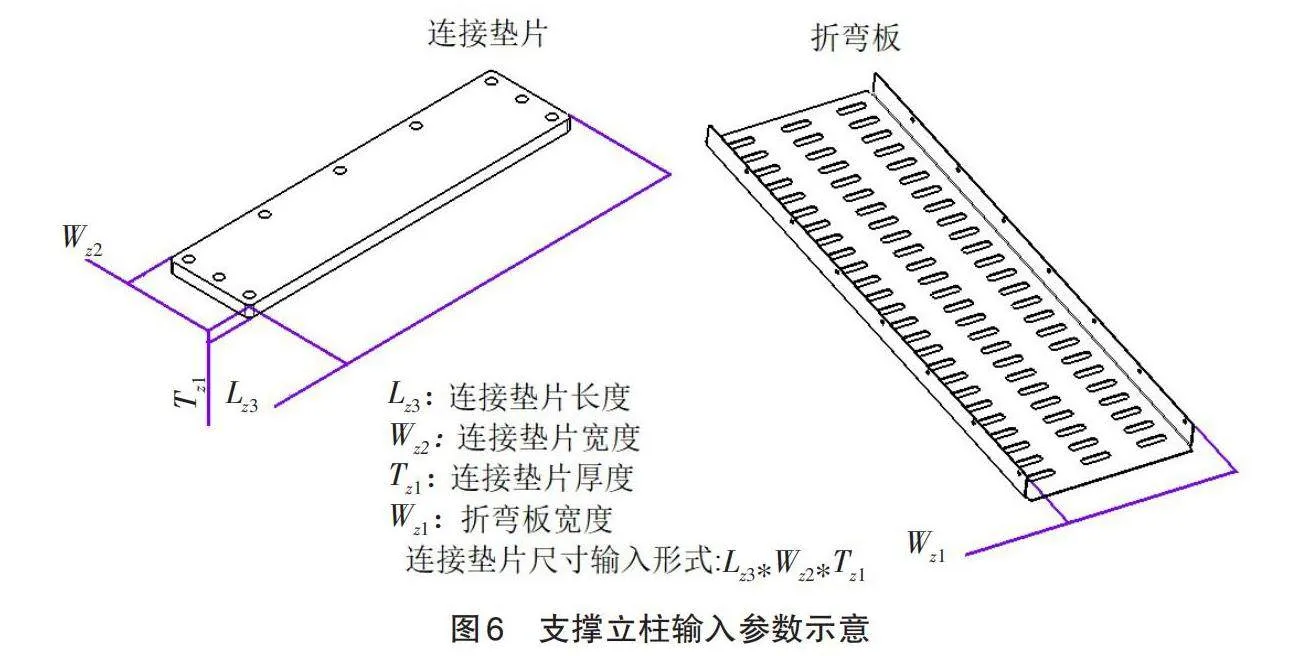

通过对话框输入确定支撑立柱支撑方钢横截面尺寸、连接垫片尺寸和厚度、折弯板宽度和内部短柱横截面尺寸。通过公式(3)确定支撑方钢高度、折弯板长度和内部短柱长度,支撑方钢和内部短柱横截面尺寸输入形式为Az*Bz*Cz,Az、Bz、Cz分别代表横截面的长度、宽度和厚度,与连接垫片和折弯板有关的输入参数如图6所示。

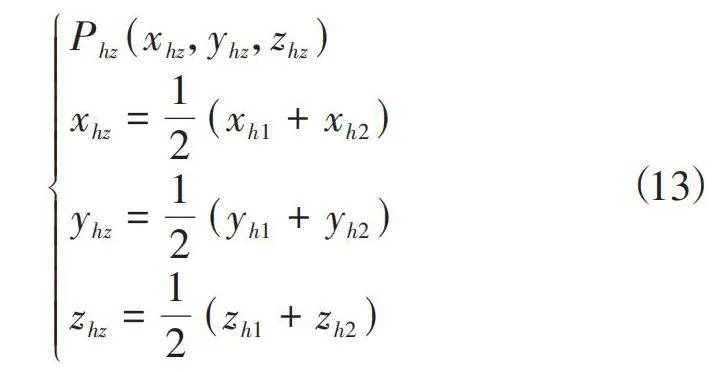

[PlaneZ1=AZx+BZy+CZz+DZ1PlaneZ2=AZx+BZy+CZz+DZ2HZ1=|DZ1-DZ2|/A2Z+B2Z+C2ZHZ2=HZ1-4*TZ1LZ1=(HZ2-4*HZ3)/3LZ2=WZ1] (3)

其中,PlaneZ1、PlaneZ2为拾取得到的支撑立柱顶部和底部接触平面;TZ1、HZ3、WZ1为输入的连接垫片厚度、内部短柱在支撑立柱高度方向尺寸、折弯板宽度;HZ1、HZ2、LZ1、LZ2为支撑立柱总体高度、支撑方钢高度、折弯板长度和内部短柱长度;AZ、BZ、CZ、DZ1、DZ2为PlaneZ1、PlaneZ2平面方程系数。

2.2.3 护栏非标零件构建方案

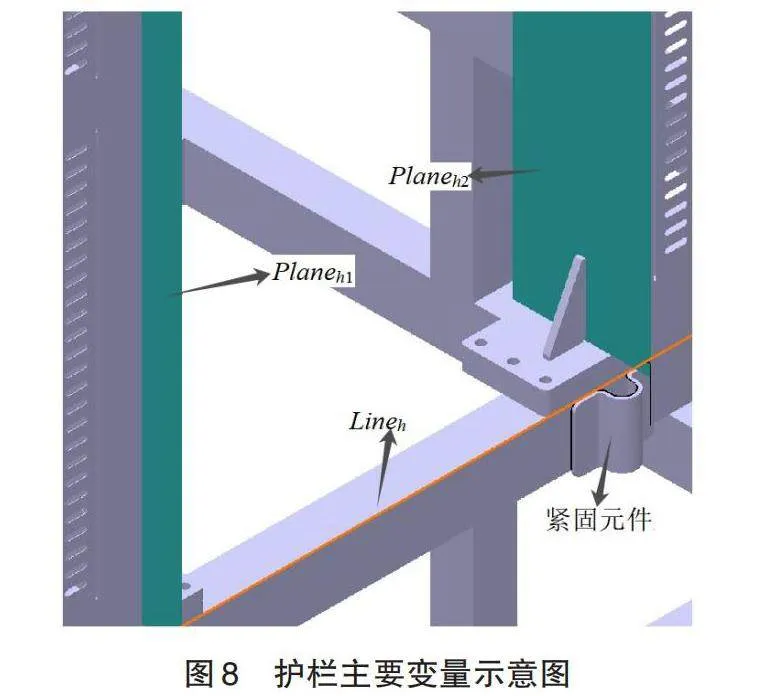

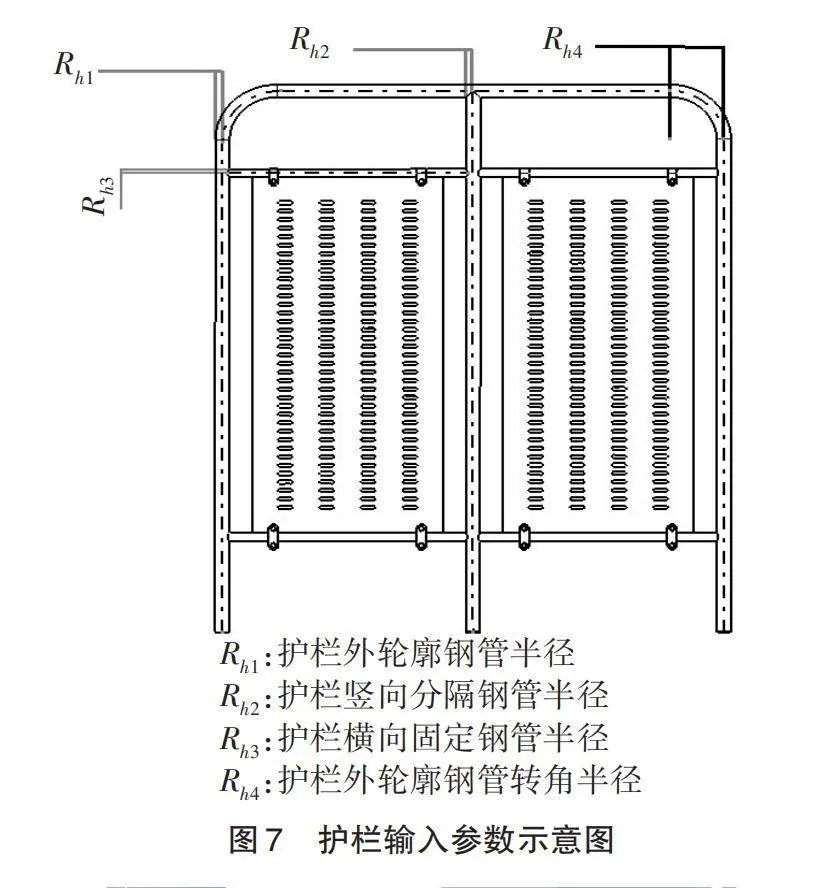

步骤1:通过对话框输入确定护栏转角半径、外轮廓钢管半径、竖直分隔钢管半径和横向固定钢管半径,并通过公式(4)、公式(5)和直线均分算法分别得到位于两支撑立柱之间和位于梯架工装顶层两种不同装配情况的护栏宽度,护栏输入参数如图7所示,护栏主要变量如图8所示。

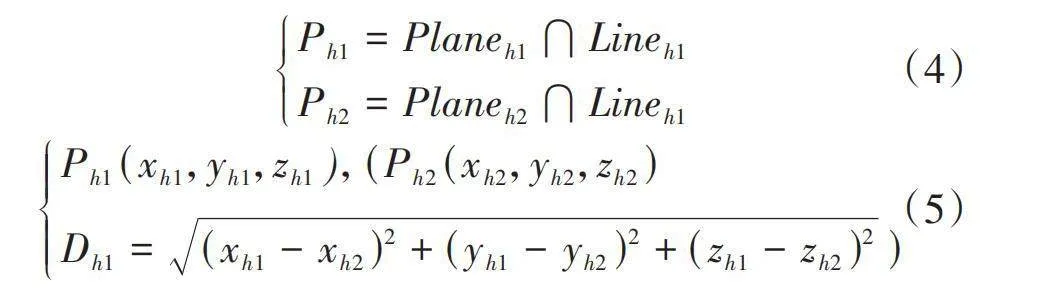

[Ph1=Planeh1⋂Lineh1Ph2=Planeh2⋂Lineh1] (4)

[Ph1(xh1,yh1,zh1),(Ph2(xh2,yh2,zh2)Dh1=(xh1-xh2)2+(yh1-yh2)2+(zh1-zh2)2)] (5)

其中,Planeh1、Planeh2和Lineh1为拾取的与护栏相邻的两支撑立柱的侧面和护栏紧固元件对齐线;Ph1和Ph2为Planeh1和Planeh2与Lineh1的交点;Dh1为位于两支撑立柱之间的护栏宽度。

直线均分算法均分算法流程如下:

Step1:拾取一条位于梯架工装顶层的护栏紧固元件件对齐线Lineh,依据设计人员选择单隔框、双隔框、三隔框,护栏类型分别对位于梯架工装顶层的护栏宽度Dh2赋初值1000、1600、2400;

Step2:获取Lineh两端点Ph3、Ph4,并通过公式(6)获取护栏初始数目NC;

[Ph3(xh3,yh3,zh3),Ph4(xh4,yh4,zh4)NC=(xh3-xh4)2+(yh3-yh4)2+(zh3-zh4)2/Dh] (6)

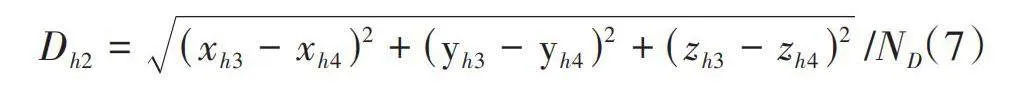

Step3:若NC为小数则将NC进1化为整数,将处理后NC记为ND,最后通过公式(7)获得直线均分长度Dh即为梯架工装顶层护栏宽度。

[Dh2=(xh3-xh4)2+(yh3-yh4)2+(zh3-zh4)2/ND] (7)

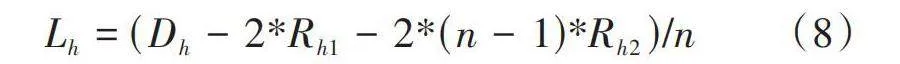

步骤2:依据Dh与表1确定护栏隔框数n,依据公式(8)确定护栏横向钢管长度Lh。

[Lh=(Dh-2*Rh1-2*(n-1)*Rh2)/n] (8)

其中,Rh1为输入的护栏外轮廓钢管半径;Rh2为输入的护栏内部钢管半径;Dh表示Dh1或Dh2 。

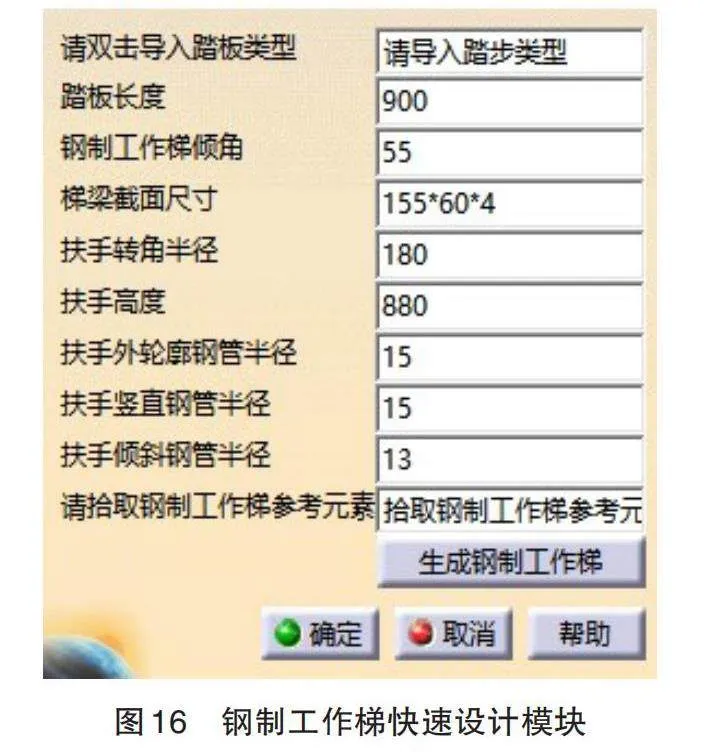

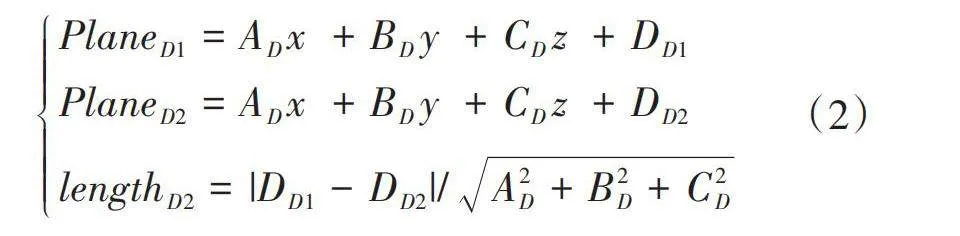

2.2.4 钢制工作梯非标零件构建方案

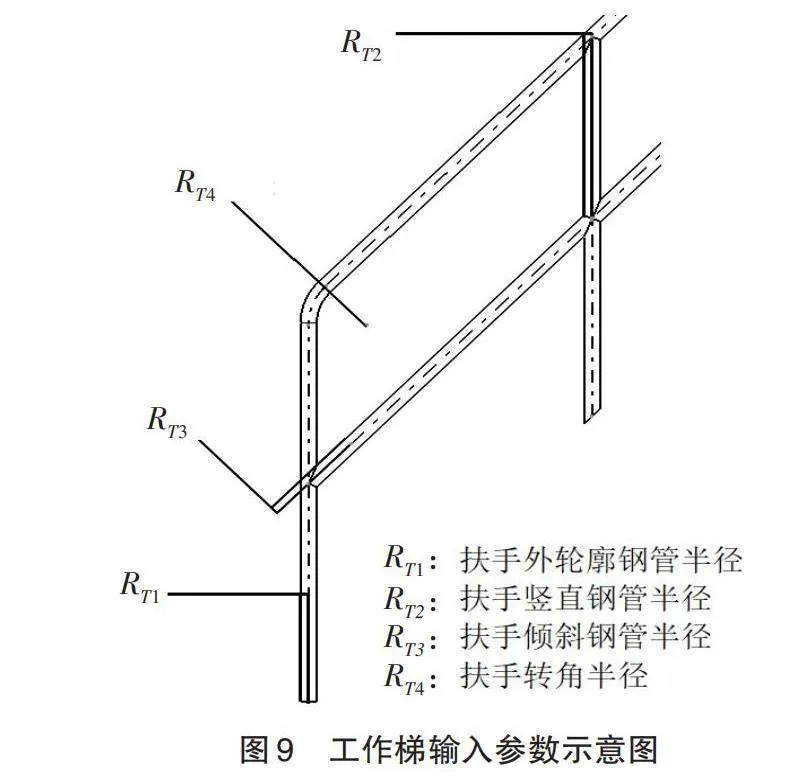

输入确定钢制工作梯倾斜角度、梯梁截面尺寸、扶手转角半径、扶手高度、扶手外轮廓钢管半径、扶手倾斜钢管半径和扶手竖直钢管半径,通过公式(9)确定梯梁拉伸长度、扶手两端距离和扶手倾斜钢管长度,梯梁横截面尺寸输入形式为Ag*Bg*Cg,Ag、Bg、Cg分别代表横截面的长度、宽度和厚度,与扶手相关的输入参数如图9所示。

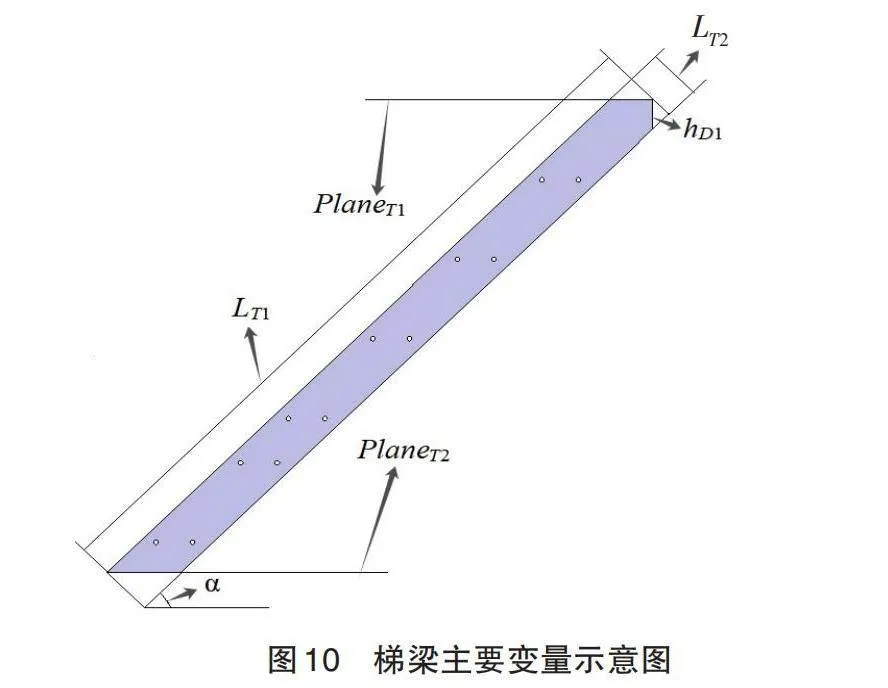

[PlaneT1=ATx+BTy+CTz+DT1PlaneT2=ATx+BTy+CTz+DT2LT1=(|DT1-DT2|/A2T+B2T+C2T)/sinα+(LT2-hD1*cosα)/tanαLT3=(|DT1-DT2|/A2T+B2T+C2T)/tanα+2*RT1+20LT4=(LT3/cosα-2*RT1-6*RT2)/4] (9)

其中,PlaneT1、PlaneT2为拾取的钢制工作梯上下接触面;LT2、α、RT1、RT2为输入的梯梁截面高度方向尺寸、钢制工作梯倾斜角度、扶手外轮廓钢管半径和扶手竖直钢管半径;hD1为2.2.1中输入的梯架底座内部方钢在梯架工装高度方向尺寸;LT1、LT3、LT4为梯梁横截面拉伸长度、扶手两端距离和扶手倾斜钢管长度;AT、BT、CT、DT1、DT2为PlaneT1、PlaneT2平面方程系数。

倾斜角度及梯梁主要变量如图10所示。

2.3" 梯架工装各部件装配定位方案

2.3.1 梯架底座装配定位方案

步骤1:梯架底座外围方钢装配定位。

Step1:对2.2.1中数组LineResult中直线所围成的封闭图形进行填充得到填充平面PlaneD3,并获取PlaneD3法向量u(x,y,z);

Step2:遍历LineResult中每条直线,以当前循环直线中点为原点,以当前直线方向和u的方向为坐标系两个轴的方向,为每条直线创建坐标系,并将其存入数组LineAxisList中;

Step3:以和Step2中相同顺序为LineResult中每条直线对应外围方钢创建坐标系,以每条外部方钢中间横截面几何中心和横截面纵向与横向为坐标系原点和两个轴的方向,将建好的坐标系存入数组WWFGAxisList中;

Step4:通过for循环为LineAxisList和WWFGAxisList中相同顺序坐标系做相合约束,实现梯架底座外围方钢装配定位。

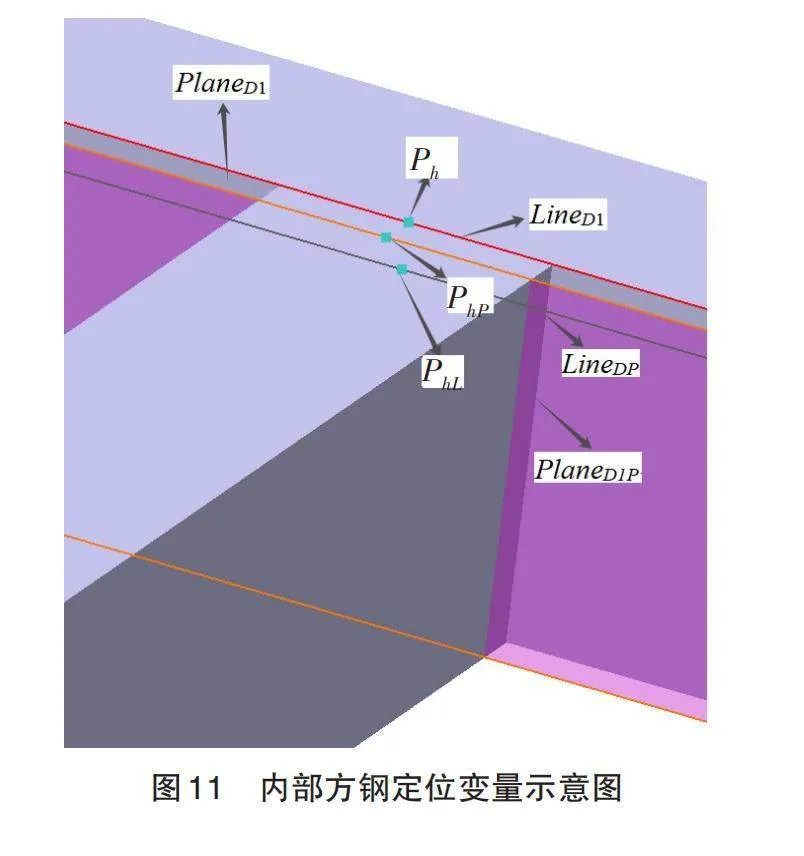

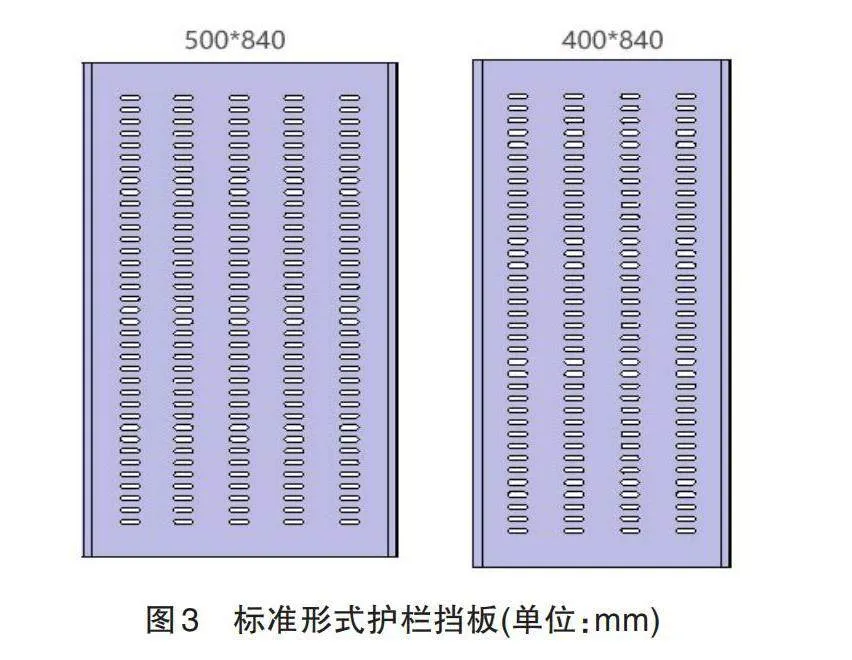

步骤2:拾取获得与梯架底座内部方钢对齐的边线LineD1,通过公式(10)在LineD1上均匀布置N个点,记为P1~PN。[PD3(xD3,yD3,zD3),PD4(xD4,yD4,zD4),Ph(xh,yh,zh)xh=hN+1(xD4-xD3)+xD3yh=hN+1(yD4-yD3)+yD3" " " " " " " " " " " " " " " " " " " " "(10)zh=hN+1(zD4-zD3)+zD3] 其中,PD3、PD4为LineD1两端点;N为输入的在此边线布置的内部方钢数量;Ph为在此直线上所布第h个点,h∈[1,......,N]。

将2.2.1中PlaneD1和2.3.1中LineD1分别进行平行和偏移操作,得到PlaneD1P和LineDP,将P1~PN分别投影到PlaneD1P、LineDP得到P1P~PNP和P1L~PNL,以第h根内部方钢为例,将Ph、PhP、PhL和梯架底座内部方钢相应三点做相合约束,实现LineD1上第h根内部方钢的装配定位,步骤2中的变量如图11所示。

2.3.2 支撑立柱装配定位方案

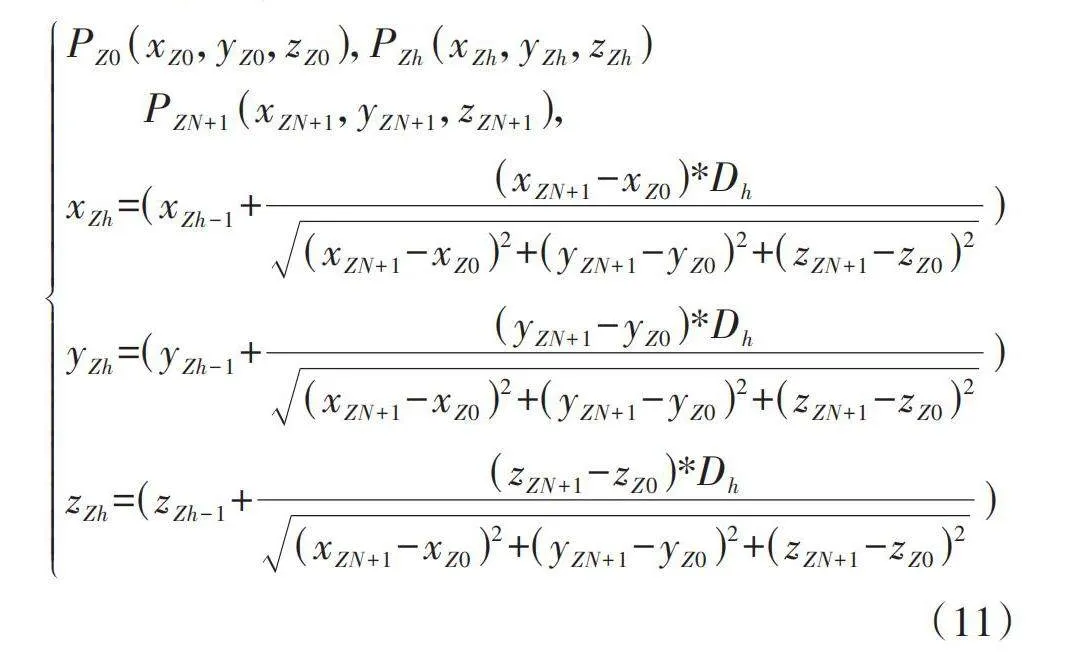

拾取获得支撑立柱垫片对齐边线LineZ,其两端点记作PZ0和PZN+1,设在此边线要布置N个支撑立柱,输入每个支撑立柱与上一支撑立柱的距离分别为DZ1~DZN,D1为第一个支撑立柱到PZ0的距离,DZh和DZh+1之间以/分隔,通过公式(11)在LineZ布置N个点,记为PZ1~PZN。

[PZ0(xZ0,yZ0,zZ0),PZh(xZh,yZh,zZh)PZN+1(xZN+1,yZN+1,zZN+1),xZh=(xZh-1+(xZN+1-xZ0)*Dh(xZN+1-xZ0)2+(yZN+1-yZ0)2+(zZN+1-zZ0)2)yZh=(yZh-1+(yZN+1-yZ0)*Dh(xZN+1-xZ0)2+(yZN+1-yZ0)2+(zZN+1-zZ0)2)zZh=(zZh-1+(zZN+1-zZ0)*Dh(xZN+1-xZ0)2+(yZN+1-yZ0)2+(zZN+1-zZ0)2)]" (11)

其中,PZh为PZ0和PZN+1之间所布的第h个点。

将2.2.2中PlaneZ1和2.3.2中LineZ分别进行平行和偏移操作,得到PlaneZ1P和LineZP,将PZ1~PZN分别投影到PlaneZ1P、LineZP得到PZ1P~PZNP和PZ1L~PZNL,以第h根内部方钢为例,将PZh、PZhP、PZhL和支撑立柱相应三点做相合约束实现第h个支撑立柱装配定位。

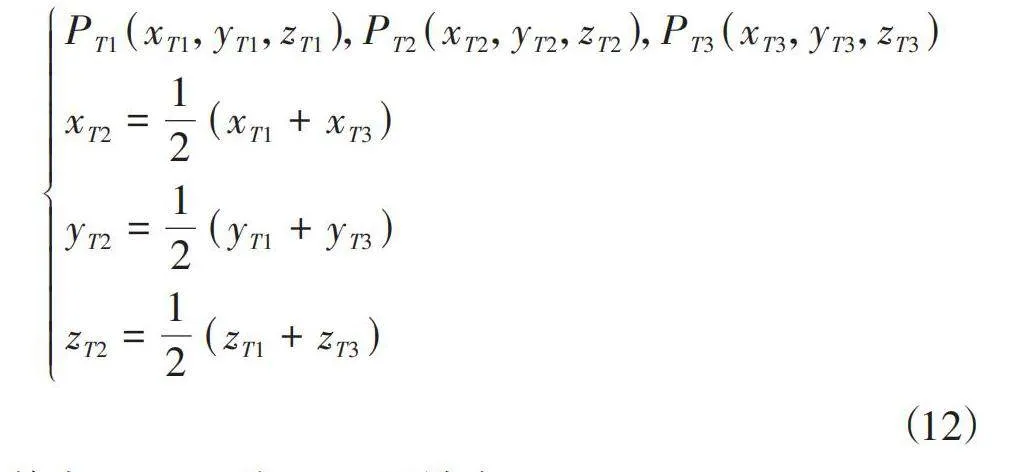

2.3.3 钢制工作梯装配定位方案

拾取获得获得钢制工作梯上端对齐边线LineT,通过公式(12)在LineT上布置PT[PT1(xT1,yT1,zT1),PT2(xT2,yT2,zT2),PT3(xT3,yT3,zT3)xT2=12(xT1+xT3)yT2=12(yT1+yT3)zT2=12(zT1+zT3)]"[(12)]

其中,PT1、PT3为LineT两端点。

将2.2.4中PlaneT1和2.3.3中LineT分别进行平行和偏移操作,得到PlaneT1P和LineTP,将PT2分别投影到PlaneT1P、LineTP得到PT2P和PT2L,将PT2、PT2P、PT2L和钢制工作梯相应三点做相合约束实现钢制工作梯装配定位。

2.3.4 护栏装配定位方案

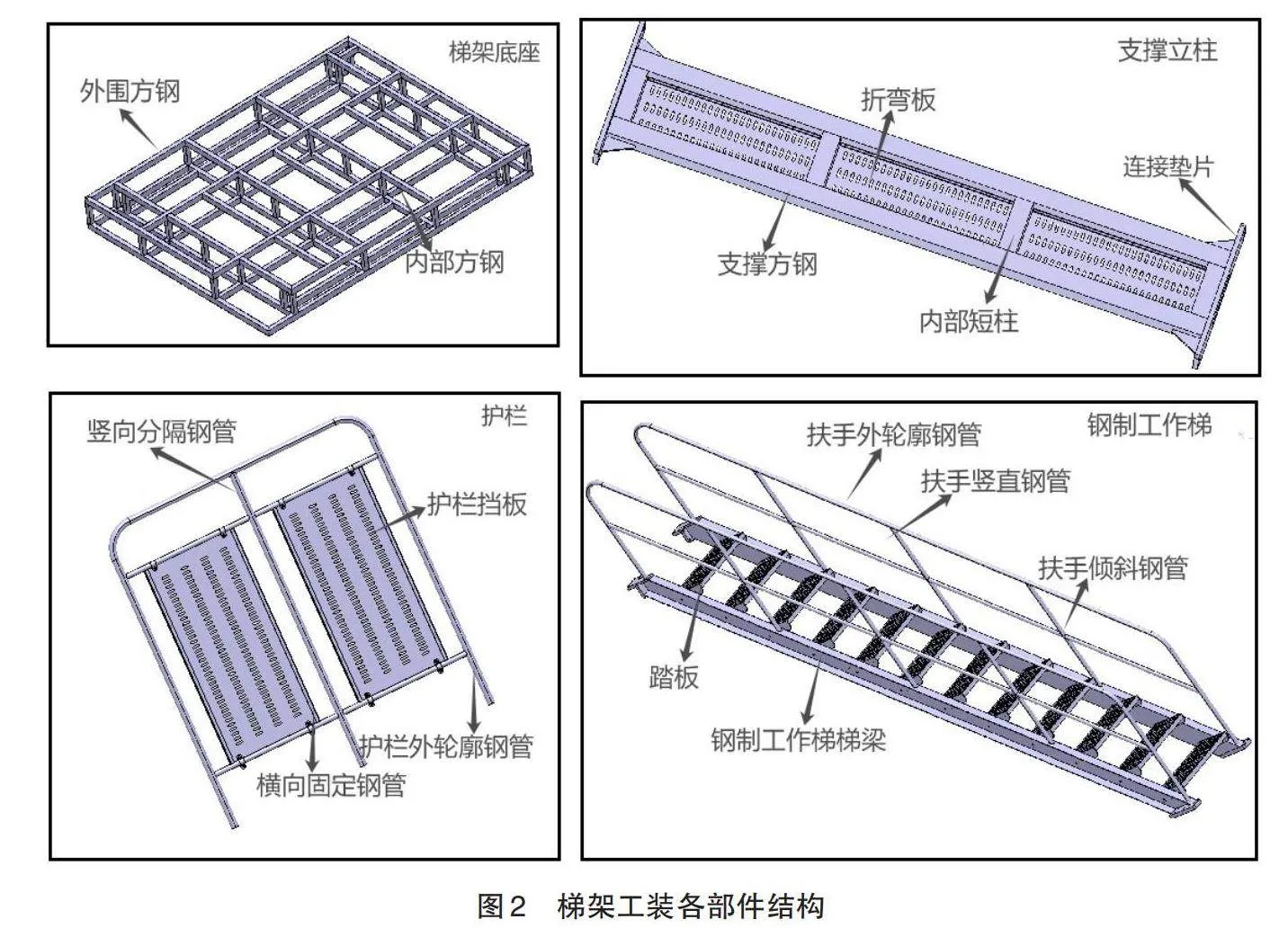

拾取获得护栏紧固件接触面Planeh3,依据公式(13)获得2.2.5中Ph1、Ph2的中点Phz。

连接Ph1、Ph2,做直线Lineh1,将Planeh3和Lineh1分别做偏移和平行操作,获得Planeh3P和Lineh1L,将Phz分别投影到Planeh3P和Lineh1L,得PhzP和PhzL,将Phz、PhzP、PhzL和护栏中相对应三点做相合约束实现位于两支撑立柱之间的护栏

[Phz(xhz,yhz,zhz)xhz=12(xh1+xh2)yhz=12(yh1+yh2)zhz=12(zh1+zh2)] [(13)]

梯架顶层护栏的装配定位方法与2.3.1中对梯架底座内部方刚装配定位方法相同,只需将2.3.1中LineD1替换为2.2.3中的Lineh2,将PlaneD1替换为Planeh3,将输入的N替换为2.2.3中的ND。

3 大型梯架工装快速设计实现与应用

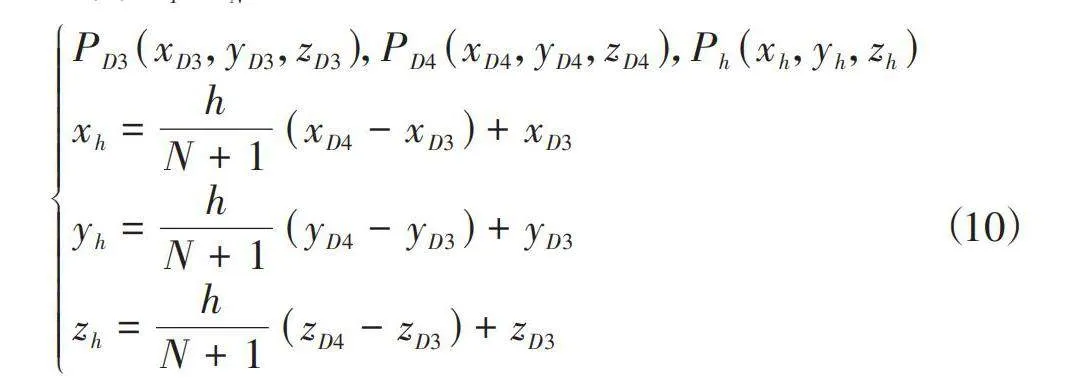

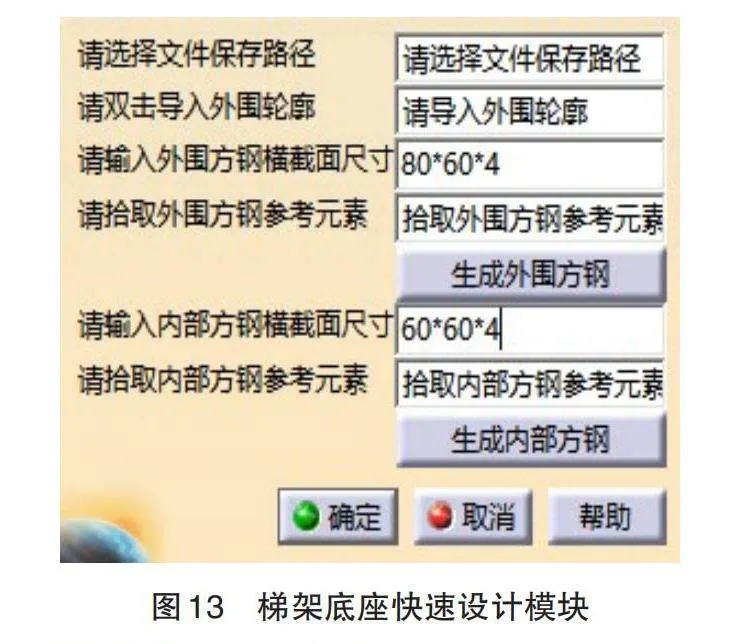

基于CATIA CAA技术开发了大型梯架工装快速设计系统,其中包括梯架底座快速设计模块、支撑立柱快速设计模块、钢制工作梯快速设计模块和护栏快速速设计模块,基于CATIA CAA开发技术实现零件自动建模及装配流程如图12所示。

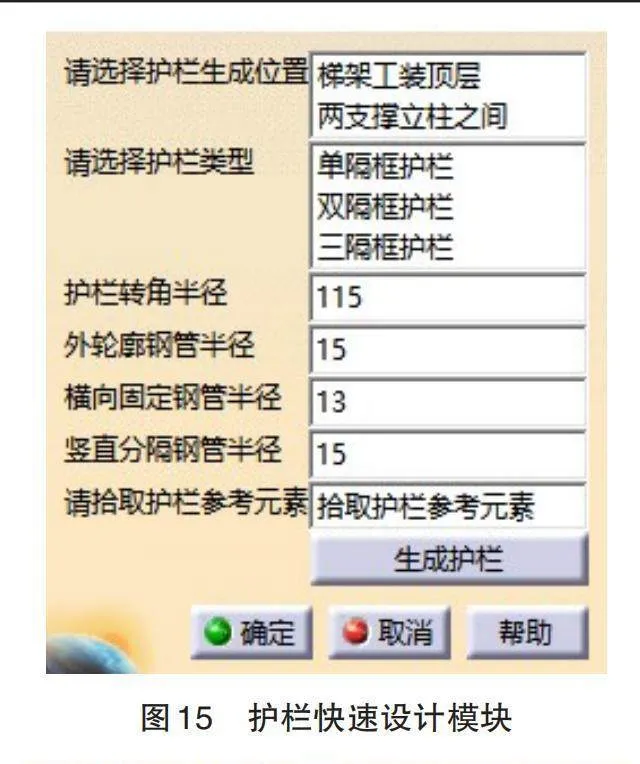

各模块使用界面如图13~图16所示。

各模块操作流程大致如下:

(1)设计人员进入快速设计模块根据需要导入参考文档(梯架底座的外轮廓文档)。

(2)依据各部件快速设计模块界面提示输入此部件所含零件的各种尺寸、布置数量(支撑立柱和梯架底座内部方钢)、参考距离(支撑立柱),选择部件装配位置类型(护栏)。

(3)依据输入的各部件所含零件尺寸、装配位置特点和设计人员布置位置意愿,拾取各部件参考元素。

(4)点击当前设计部件生成按钮,各部件快速设计模块获取设计人员输入、选择和拾取的参数,依据上述快速设计方案,自动生成当前设计部件模型并将其装配到正确位置。

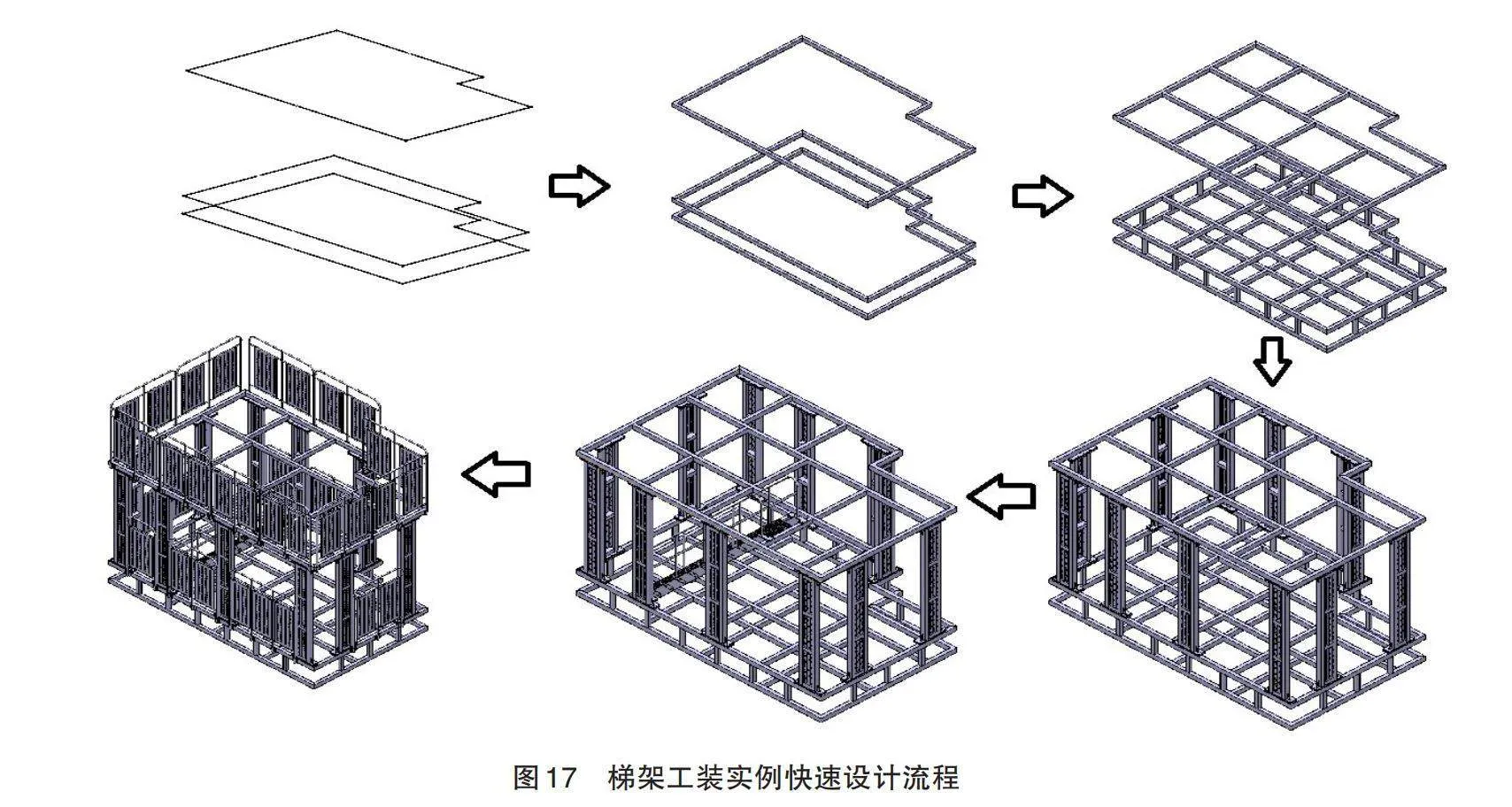

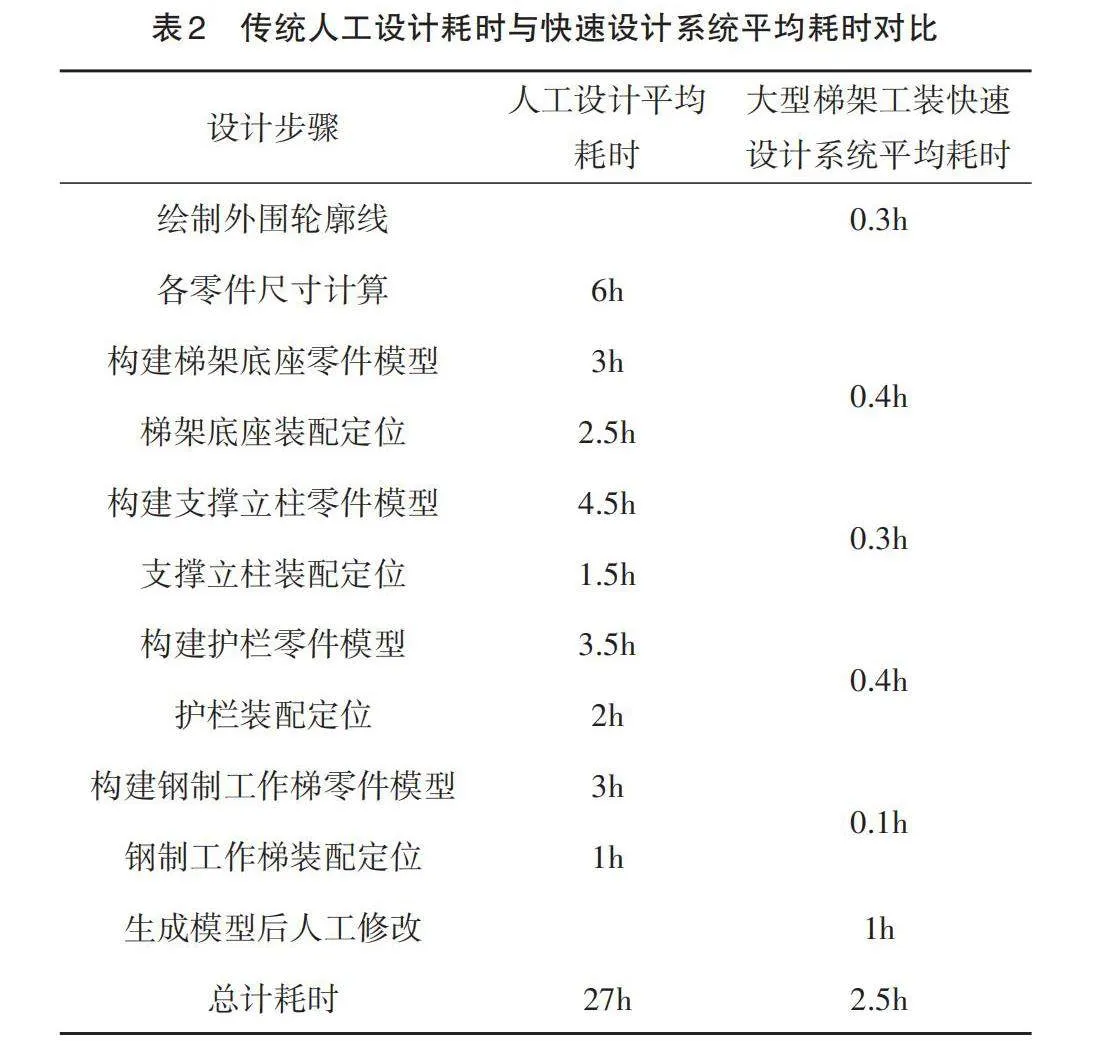

选取三名设计人员分别以传统方式和大型梯架工装快速设计系统对梯架工装进行设计,记录三位设计人员各步骤设计用时,将三位设计人员平均设计用时作为参考值,对比梯架工装传统方式设计平均耗时和通过大型梯架工装快速设计系统设计平均耗时,如表2所示,大型梯架工装实例快速设流程如图17所示。

4 结 论

本研究有如下结论:

(1)本文以缩短大型梯架工装设计周期为目的对大型梯架工装结构进行研究,提出大型梯架工装快速设计方案,设计标准形式的护栏挡板和钢制工作梯的踏板,提出梯架工装中各部件非标零件的参数化设计方案和各部件装配定位方案,经实际测试方案合理有效。

(2)基于CATIA CAA技术开发出飞机大型梯架工装快速设计系统,在保证飞机大型梯架工装设计质量的前提下,实现飞机大型梯架工装的快速设计,将飞机大型梯架工装设计周期缩短至原来的9.2%。

参考文献:

[1]何宇.浅析飞机工装设计制造技术[J].黑龙江科技信息,2014(27):25.

[2]杜辉.飞机装配工装制造执行系统中的计划与调度研究[D].南京:南京航空航天大学,2014.

[3]魏法杰,周艳,邢军.航空企业工装管理分层计划方法研究[J].航空学报,2001(1):78-82.

[4]刘洪.飞机工装设计制造技术探讨[J].航空制造技术,2006(12):69-71.

[5]张耀平,乔顺成,陈金平,等.大飞机工装数字化生产线[J].航空制造技术,2016(1):64-68.

[6]潘志毅,黄翔,李迎光.飞机制造大型工装布局设计方法研究与实现[J].航空学报,2008(3):757-762.

[7]周秋忠,范玉青.MBD技术在飞机制造中的应用[J].航空维修与工程,2008(3):55-57.

[8]万能,苟园捷,莫蓉.机械加工MBD毛坯模型的特征识别设计方法[J].计算机辅助设计与图形学学报,2012,24(8):1099-1107.

[9]郭佼.基于CATIA二次开发的机翼参数化建模[J].中国科技信息,2023(2):47-50.

[10]张信淋,郝博,刘滕.基于CATIA二次开发的快速建模技术[J].成组技术与生产现代化,2015,32(3):15-18,50.

[11]韩志仁,马志友,车剑昭,等.基于CATIA/CAA的数控弯管模具快速设计[J].航空制造技术,2022,65(19):107-113.

[12]陈功,周来水,安鲁陵,等.基于CATIA V5的零组件快速装配设计技术研究[J].机械科学与技术,2007(10):1345-1349,1353.

[13]程旭,车剑昭,白扬,等.飞机复合材料蒙皮检验夹具智能快速设计[J].沈阳航空航天大学学报,2022,39(6):40-45.

[14]张希磊,章志兵,柳玉起.基于CATIA平台的汽车覆盖件模具非标斜楔智能辅助设计系统[J].锻压技术,2017,42(6):140-145.

[15]王亮,李东升.飞机数字化装配柔性工装技术体系研究[J].航空制造技术,2012(7):34-39.

责任编校:刘 燕,孙咏梅

Research on Rapid Design Technology for Aircraft" Large-scale Ladder Fixtures

JIA Zhen1,2,ZHAO Zhenxing1,SONG Guoqiu3,GAO Chao3,HAN Zhiren1,2

(1.College of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110136,China;

2.Key Lab of Fundamental Science for National Defence of Aeronautical Digital Manufacturing Process,Shenyang Aerospace University,Shenyang 110136,China;

3.Fixture Design Institute AVIC Shenyang Aircraft Industrial (Group) Co.,Ltd.,Shenyang 110850,China )

Abstract: There are problems with slow speed,low efficiency,complex and cumbersome calculations,and unstable design quality in the traditional manual design of aircraft large-scale ladder fixtures.In order to shorten the design cycle of large-scale ladder fixtures and improve design quality, the structure of large-scale ladder fixtures is investigated in this paper.A rapid design system for large-scale ladder fixtures is developed on the basis of the construction scheme of standard parts,parameterized design scheme of non-standard parts,assembly positioning scheme of various components and utilizing CATIA CAA technology,to achieve rapid design of large-scale ladder fixtures.The design example verifies that the average design time of large-scale ladder fixtures using this system is only 9.2% of that of traditional manual design.It is valuable for the practical engineering application to educe the manufacturing cost of large-scale ladder fixtures and improve the design efficiency.

Key words: large-scale ladder fixtures; parameterized design; assembly positioning; CATIA CAA;secondary development