用户型缆桥交换机中塑料卡扣的仿真分析与结构优化

摘 要:本文对用户型缆桥交换机的卡扣尺寸优化进行了仿真模拟研究。通过ANSYS Workbench建立计算模型,采用正交试验法,主要分析了卡钩厚度、卡钩长度、卡钩宽度、导入角、拆卸角、顶部厚度和配合深度共7个关键尺寸对2种评价指标的影响规律和主次关系。结果表明,卡钩长度、配合深度、导入角和拆卸角对装入力和拆卸力的影响较显著,其优化尺寸分别为7mm、25°、55°和0.8mm。基于对应力分布和受力分析的比较,和原卡扣相比,优化后卡扣的装入力和拆卸力更符合设计要求。

关键词:悬臂卡扣;有限元;正交试验;结构优化

中图分类号:TH 131 " " " " " " " " 文献标志码:A

用户型缆桥交换机为广电同轴网的主流设备[1],产线有装配简易、维修员有拆卸方便的需求。如果卡扣偏紧,拆装力就会过大,会出现生产和维修不便、卡扣断裂等现象;如果卡扣偏松,运输和跌落时就容易脱钩。因此,在量产中确保卡扣的拆装合适、可靠已成为业内结构设计的关键技术之一。

在卡扣结构优化方面,柏秋阳等[2]为优化汽车内饰塑料卡扣配合,总结了孔径、厚度参数对连接性能的影响规律。雷恒等[3]对车门卡扣做了仿真分析,探讨了卡扣材料、瓣厚和角度对连接性能的影响。然而,不同外壳尺寸因素的数量和因素间主次关系各不相同,因此需要具体问题具体分析。

本文针对用户型缆桥交换机的卡扣,以最大装入力和最大拆卸力为评价指标,研究了卡钩厚度、卡钩长度、卡钩宽度、导入角、拆卸角、顶部厚度和配合深度对评价指标的影响和主次关系,优化了卡扣尺寸,为同行产品的开发提供了设计依据和应用参考。

1 分析模型

1.1 几何建模与关键参数

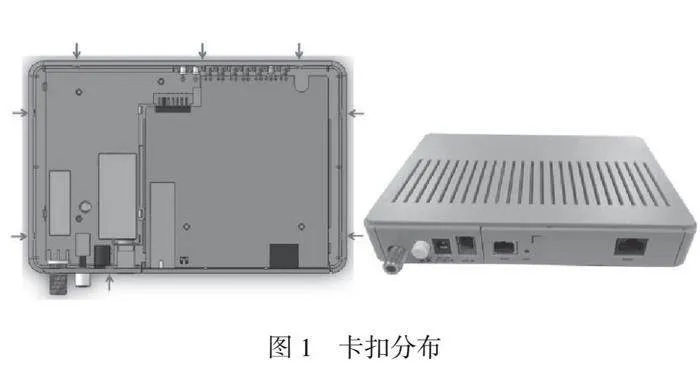

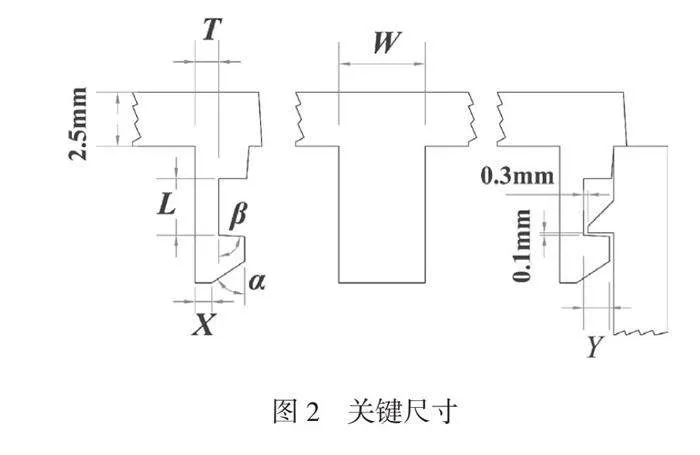

卡扣模型如图1所示,其外壳上盖与底壳通过箭头所示的8个卡扣实现装配。由于距离卡扣较远的壳体对计算结果影响较小且计算机资源有限,因此取单组卡扣为研究对象。取卡钩厚度T、卡钩长度L、卡钩宽度W、导入角α、拆卸角β、顶部厚度X和配合深度Y进行分析,关键尺寸如图2所示。

1.2 网格划分与边界条件

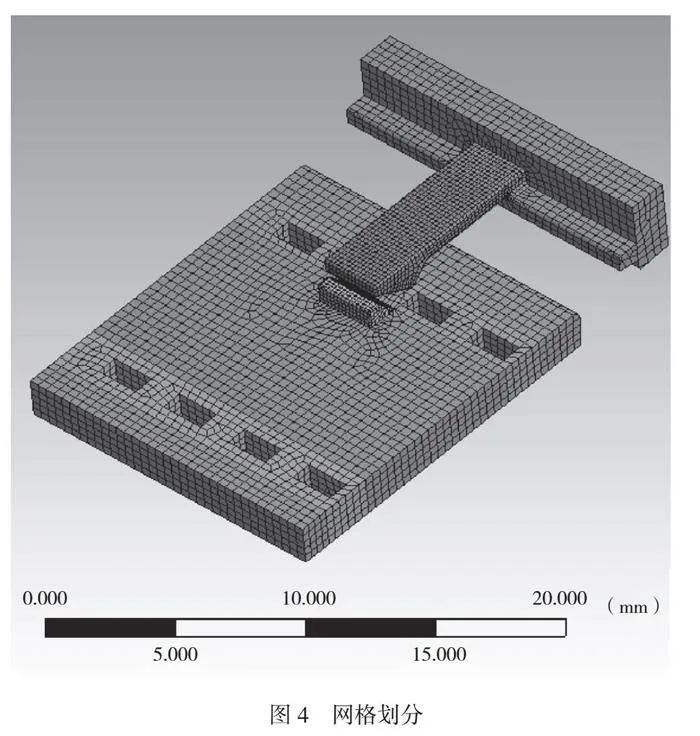

外壳上盖和底壳的材料为ABS塑料,取弹性模量2519MPa,泊松比0.39[4]。载荷与约束如图3所示,在卡扣母端上施加固定约束,在公端上施加位移约束。网格划分如图4所示,划分网格时,整体选用六面体网格,卡扣接触区域的加密单元为0.3mm,其余区域单元为1mm。计算域的网格数共17896个,节点70676个。为避免计算在棱边处不收敛,未注倒角取半径0.15mm。

分别将卡扣母端和公端设为接触面和目标面,接触类型为摩擦接触。鉴于两端材质相同,将Behavior(行为)设为Symmetric(对称)。选增强拉格朗日算法,开启Adjust to Touch(调整至接触),消除网格在接触初期的穿透。因为是面与面接触,所以高斯点探测法在积分点上计算的应力应变更准确,选On Gauss Point(在高斯点)。更新接触刚度,设为Each Iteration,Aggressive(每步迭代都强制更新)。

设定整个仿真时间为10s,前5s完成卡扣装入,后5a完成卡扣脱钩。开启子步设置,初始子步数选择200,最小子步数选择10,最大子步数为10000。求解器类型选用直接法(Direct),开启大变形选项。

1.3 评价指标

为了研究方便,将卡扣沿装配方向下行直到止位的过程中,所需的最大装入力定义为F1;将卡扣沿拆开方向上行直至脱钩的过程中,所需的最大拆卸力定义为F2。参考业内对卡扣拆装力的取值[4-5],本文认为上盖和底壳配合的装入力范围宜为F1=24N~28N,拆卸力范围宜为F2=28N~32N。均分到8组卡扣,每组卡扣装入力为3N~3.5N,拆卸力为3.5N~4N。为便于评估效果,定义装配力评价指标P1=|F1-3.25|,拆卸力评价指标P2=|F2-3.75|。可见,评价指标P1和P2越小,装入力和拆卸力越接近预期目标。

2 结构优化

2.1 优化方法

单因素试验法和正交试验法[6]是卡扣结构优化的常见方法,前者侧重观察单因素的变化对评价指标的影响;后者侧重在因素较多、主次不明的情况下,通过少量试验掌握各因素、各水平间的内在关系。本文针对上述7个关键尺寸,将2种研究方法相结合,通过3个步骤进行分析。1)用正交试验法筛选出4个主要因素[6]。2)用单因素试验法,分析4个主要因素对评价指标的影响规律,缩小取值区间。3)用正交试验法,取四因素三水平进行分析。

2.2 七因素二水平研究

针对卡钩厚度T、卡钩长度L、卡钩宽度W、导入角α、拆卸角β、顶部厚度X和配合深度Y,将P1和P2分别作为装入力和拆卸力的评价指标,选用正交试验表L8(27)。因素水平设置见表1。

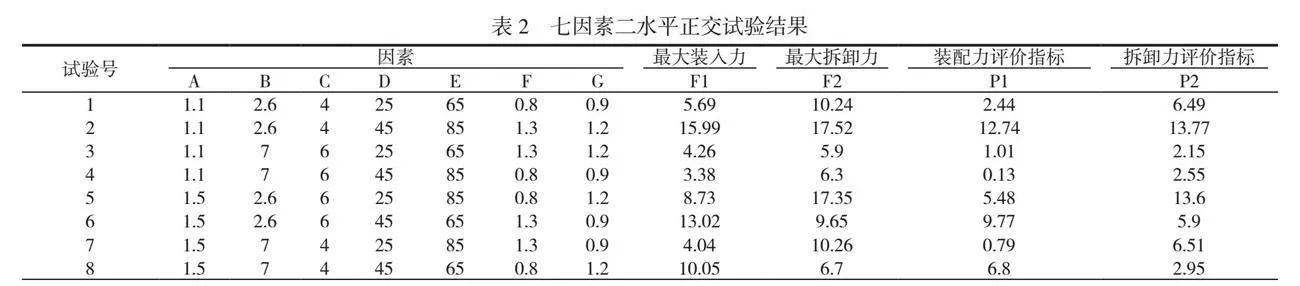

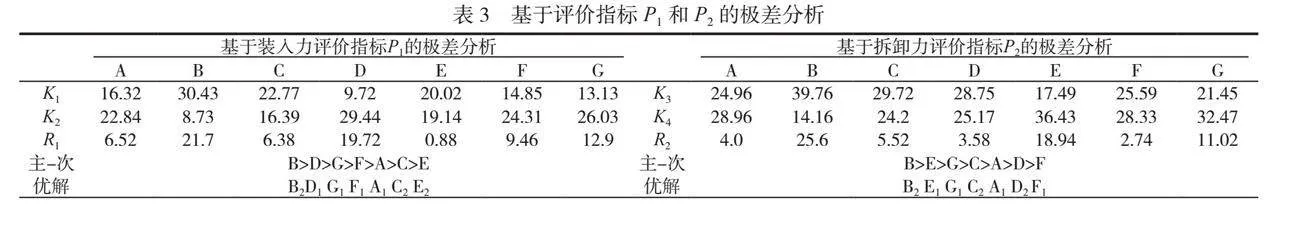

对表1方案进行仿真分析,结果见表2。对表2进行极差分析,结果见表3、表4。

在表3中,K1为某一个因素下,第一个水平的最大装入力F1之和;K2为第二个水平的最大装入力F1之和。同理可知,K3为某一个因素下,第一个水平的最大拆卸力F1之和;K4为第二个水平的最大拆卸力F1之和。对于每个水平对评价指标的影响强弱,可比较K值大小,K值越小,表示其对应的水平越接近设计目标。极差R1为K1和K2中较大值和较小值的差,同理,极差R2为K3和K4中较大值和较小值的差,该值越大,表示这个因素对评价指标的影响越大。

如果以装配力评价指标P1为准,可得7个因素对评价指标的影响从大到小依次为B、D、G、F、A、C、E。

如果以拆卸力评价指标P2为准,这7个因素对评价指标的影响从大到小依次为B、E、G、C、A、D、F。

由于因素D(导入角α)对装入过程影响较大,而因素E(拆卸角β)对脱钩过程影响较大。因此综合考虑后,决定4个主要因素为卡钩长度L、配合深度Y、导入角α和拆卸角β。

2.3 单因素分析

对某个单因素模型,随着一个主因素变化,其余3个主因素均为定值,取值见表4。

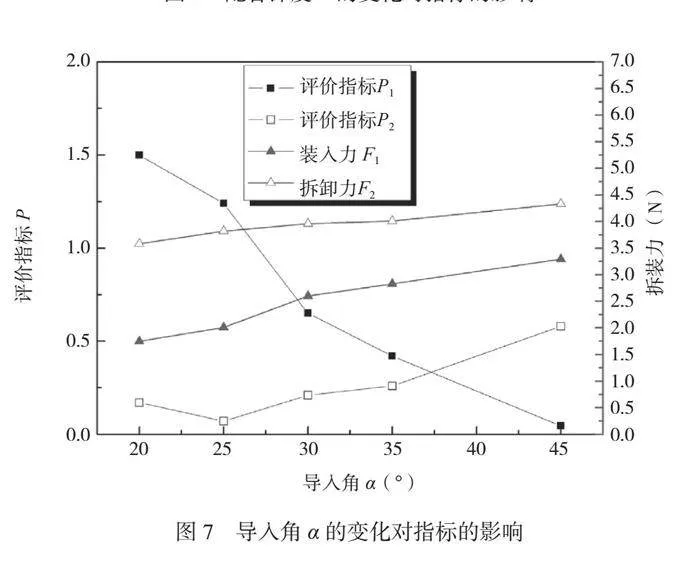

卡钩长度L、配合深度Y、导入角α和拆卸角β4个因素对2种评价指标的影响分别如图5~图8所示。

由图5可知,当卡钩长度L增大,最大装入力F1和最大拆卸力F2均逐渐递减。原因是卡钩长度越长,垂直于卡钩面上使卡扣偏斜的最大偏斜力越大,而最大拆装力和最大偏斜力存在正比关系[6]。评价指标P1和P2均呈先降、后升的趋势,因此卡钩长度在极小值点5mm~7mm。

由图6可知,随着配合深度Y增大,卡钩上最大偏斜力递增,导致最大拆装力也递增,于是最大装入力F1和最大拆卸力F2均呈上升趋势。根据评价指标P1,0.8mm为较优解。根据评价指标P2,该值随配合深度Y增加而递减,1.3mm为较优解。综合考虑,配合深度Y取0.8mm~1.3mm。

由图7可知,随着导入角α从20°增至45°,最大装入力F1从1.75N增至3.3N,可见导入角越大,最大装入力也随之增大。原因是导入角越大,垂直于卡钩面上使卡扣偏斜的最大偏斜力越大,最大装入力与之成正比[7],因此呈递增趋势。而最大拆卸力F2较平缓,为3.58N~4.33N,可见导入角对其影响效果较小。再观察评价指标P1和P2,虽然最大装入力F1在45°时更接近设计目标,但最大拆卸力F2在25°时更优。因此,综合考虑,导入角α取25°~45°。

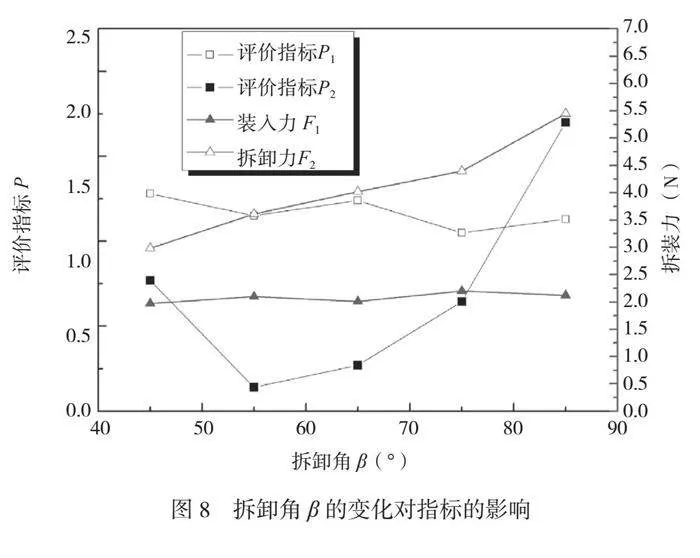

由图8可知,随着拆卸角β从45°增至85°,最大拆卸力F2逐渐递增。原因是拆卸角越大,卡钩上的最大偏斜力递增,最大拆卸力也随之呈递增趋势。而最大装入力F1变化不显著,为1.97N~2.2N,可见拆卸角对其影响较小。综合考虑评价指标P1和P2,拆卸角β取55°~75°。

2.4 四因素三水平正交试验

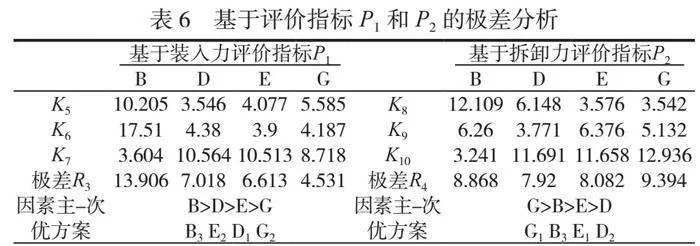

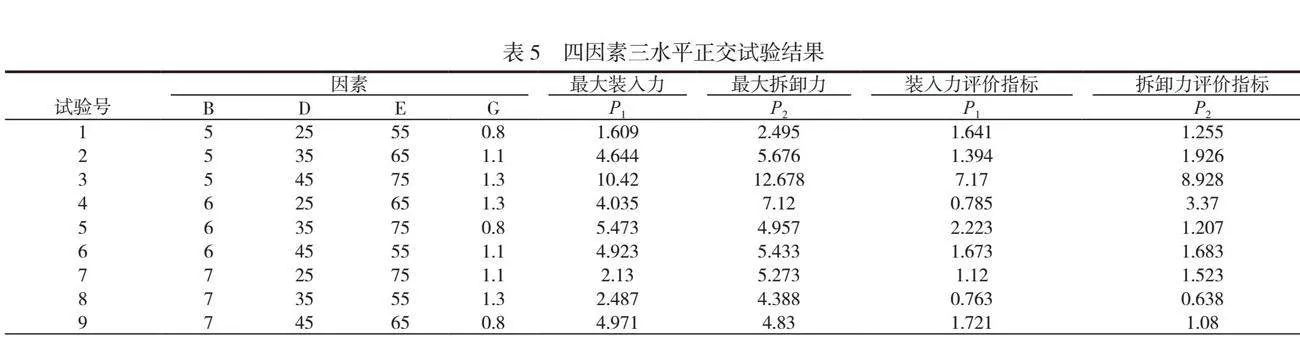

针对卡钩长度L、导入角α、拆卸角β和配合深度Y,选正交试验表L9(34)。次要因素为卡钩厚度T=1.1mm,卡钩宽度W=4mm,端面厚度X=0.8mm。四因素三水平正交试验结果和极差分析见表5、表6。

对于因素B(卡钩长度L),林杨明[7]总结了卡钩长度宜取5~10倍壁厚,因此本例取7mm。

对于因素D(导入角α),林杨明[7]总结了导入角宜取25°~35°。本研究中,导入角α主要影响装入过程,因此以指标因素P1结果为先,取25°。

对于因素E(拆卸角β),一般在30°~60°适宜正常脱钩[7]。在本文中,拆卸角β主要影响脱钩过程,因此以指标因素P2结果为先,取55°。

因素G(配合深度Y)在脱钩过程中为第一影响因素,而在装入过程中它只是第四影响因素,因此以指标因素P2结果为先,取0.8mm。

3 改良前/后的仿真对比

3.1 临界状态云图

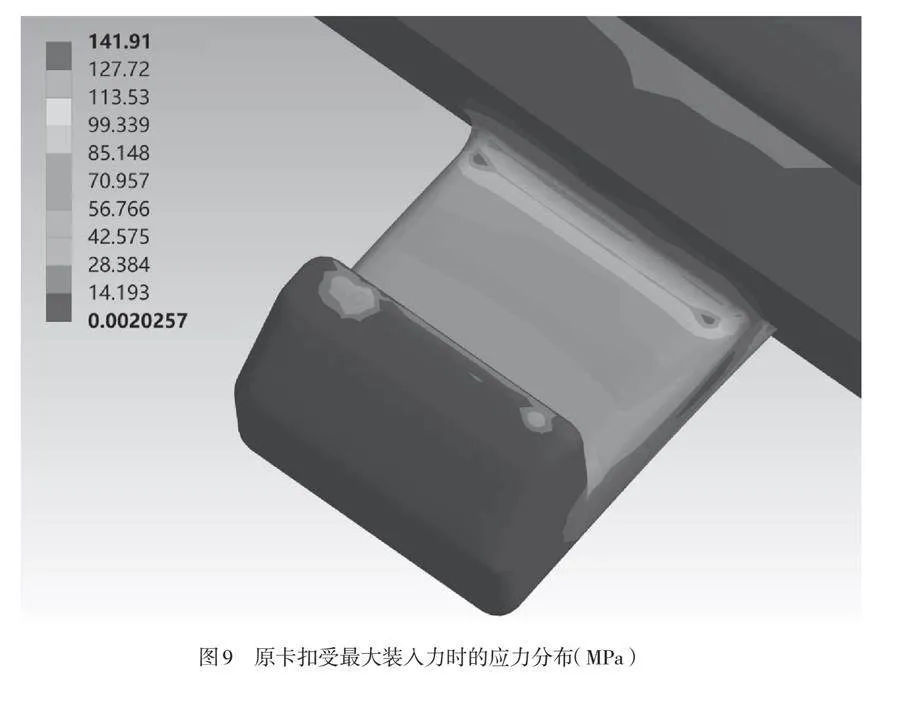

在卡扣的装入和拆卸过程中,最大装入力和最大拆卸力这2个瞬间为关键的临界状态。观察原卡扣和优化后的卡扣在同一临界状态下的应力分布、最大装入力和最大拆卸力,以检验优化效果。

对于ABS的力学性能,林微等根据ABS材料在不同温度下的屈服强度和断裂伸长率的变化趋势,取屈服强度为49.94MPa,安全系数n为1.5[8],根据[σ]=σe/n,得许用应力[σ]为33.3MPa。

在原卡扣的装入过程中,当装入力达到最大值19.45N时,卡钩上的应力云图如图9所示。此时,卡钩根部应力较集中,大多处于47.91MPa~54.75MPa,局部最大应力值为68.44MPa,大于许用应力33.3MPa,不满足设计目标。

在原卡扣的拆卸过程中,当拆卸力达到最大值12.99N时,卡钩上的应力云图如图10所示。此时,卡钩根部应力较集中,为99.34MPa~113.53MPa,最大应力值为141.91MPa,远超屈服强度49.94MPa,卡钩将断裂。应力最大值在卡钩根部边缘某一点的现象源于原卡钩根部为直角,未做圆角过渡,因此该处应力值骤增。

在新卡扣的装入过程中,当装入力达到最大值3.148N时,卡钩上的应力云图如图11所示。此时,应力最大值为31.5MPa,与原卡扣相比降低了54%,并小于许用应力33.3MPa,满足设计要求。此外,由于卡钩根部做了半径为0.5mm的圆角过渡,因此应力均匀分布在曲面上,与原卡扣集中于部分棱边和棱角相比,可靠性更高。

在新卡扣的拆卸过程中,当拆卸力达到最大值4.064N时,卡钩上的应力云图如图12所示。此时应力最大值为28.43MPa,与原卡扣相比降低了80%,并小于许用应力33.3MPa。此时,由于卡钩根部做了半径为0.5mm的圆角过渡,因此该处最大应力分布比原卡扣均匀,避免了原卡扣应力集中于一点的现象。可见在后续改模时,根部做适当的圆角过渡很有必要。

3.2 力与时间曲线对比

在原卡扣和新卡扣从装入拆卸的过程中,装入力、拆卸力随时间变化的曲线如图13所示。可见两者在先装入、后拆卸的10s内,卡扣上须施加的装入力和拆卸力呈现先增、后减的趋势。原卡扣上的最大装入力和最大拆卸力分别为-19.452N和12.986N,偏离预期目标较多。而优化后新卡扣上的最大装入力和最大拆卸力分别为-3.147N和4.062N,更贴近上文制定的拆装力标准F1和F2,可实现设计目标。

3.3 原卡扣设计缺陷及失效原因

经过上述研究,可知原卡扣失效的原因如下。1)原卡钩长度仅为2.6mm,而料厚为1.1mm,两者比值仅为2.36,偏离了林杨明[7]关于卡钩长度宜取料厚的5~7倍的结论,因此当卡钩发生相同形变时,原卡扣比新卡扣产生的偏斜力更大,拆装力也相应增大,导致拆装费劲。2)原卡钩拆卸角为90°,导致拆卸时根部应力超过材料的屈服强度,因此维修时常有卡钩断裂。3)原卡钩的顶部厚度X设计为1.3mm,超过了卡钩的厚度1.1mm,与林杨明[7]关于卡钩顶部厚度应小于卡钩厚度的结论不符,导致装入过程受阻较大,因此生产时常出现装配不顺畅的现象。

4 结论

本文对用户型缆桥交换机的卡扣尺寸优化进行了仿真研究,主要分析了7个关键尺寸对2种评价指标的影响规律和主次关系。所得结论如下。1)在卡钩装入过程中,影响程度从大到小依次是卡扣长度L、导入角α、拆卸角β和配合深度Y。在卡钩拆卸过程中,影响程度从大到小依次是配合深度Y、卡钩长度L、拆卸角β和导入角α。2)本款用户型缆桥交换机的卡钩优尺寸为卡钩厚度T=4mm、卡钩长度L=7mm、卡钩宽度W=4mm、导入角α=25°、拆卸角β=55°、顶部厚度X=0.8mm和配合深度Y=0.8mm。比较优化前、后,最大装入力和最大拆卸力均得到了改善,实现了预期目标。

参考文献

[1]茹伟光,王正军,倪晨鸣.C-HPAV在NGB接入网中的应用[J].电视技术,2013,37(20):34-37.

[2]柏秋阳,王辉,郝旭飞,等.汽车内饰塑料卡扣配合结构设计研究[J].塑料工业,2015,43(9):50-53,56.

[3]雷恒,郭鹏程,林启权,等.卡扣设计参数对连接性能的影响分析[J].机械设计与研究,2018,34(6):163-167.

[4]纪海慧.Ansys Workbench在卡扣装配分析中的应用[J].现代制造工程,2008(8):48-49,131.

[5]吴礼红,马腾,姚思捷,等.墙壁开关按钮卡扣的扣合量对脱扣力的影响研究[J].日用电器,2022(6):74-78.

[6]于海华.悬臂钩卡扣装配有限元分析及优化设计[D].南京:南京理工大学,2009.

[7]林杨明.塑料制品悬臂卡扣连接件设计方法的研究[D].哈尔滨:哈尔滨工业大学,2009.

[8]单辉祖.材料力学(I)[M].北京:高等教育出版社,2006.