桥梁养护中材料性能改进与应用技术研究

摘要 桥梁养护材料性能和应用技术的改进是当前交通基础设施维护的重要课题,该文以湖雷十二驳桥为研究对象,针对混凝土裂缝、碳化和钢筋锈蚀等典型病害,开展养护材料性能改进研究。通过研发改性环氧树脂注浆材料、聚合物改性修补砂浆和水性环氧防护涂料,结合真空辅助注浆、智能养护系统等创新工艺开展工程应用,研究结果表明:该项目裂缝修复密实度达95%以上,修补强度提升35%,碳化速率降低65%。实践证明:改进的材料体系和施工工艺可有效解决传统养护材料的局限性,延长结构使用寿命8~10年,具有显著的技术经济效益。

关键词 桥梁养护;材料性能;改性材料;施工工艺;耐久性评估

中图分类号 U445 文献标识码 A 文章编号 2096-8949(2024)23-0179-03

0 引言

桥梁结构在服役过程中面临着荷载、环境等多重因素影响,导致各类病害的产生,传统养护材料在抗裂性、耐久性等方面存在不足,难以满足现代桥梁养护要求。目前,新型复合材料、智能材料等在桥梁养护领域展现出良好应用前景,但其性能优化和施工工艺等关键技术仍需深入研究,因此该文围绕材料性能提升、应用技术创新和效果评估等方面开展系统研究,对推动桥梁养护技术发展具有重要的理论价值和工程意义。

1 工程概况

湖雷十二驳桥位于福建省永定县濑雷镇,跨越永定河,全桥长105.27 m,采用6×16 m空心板结构,桥梁设计基准年为100年,按公路-级荷载设计,设计洪水频率为1/100。桥址地基条件复杂,从一号台至二号台依次为花岗岩外露、中风化花岗岩、卵石层和中风化粉砂岩,设计地基承载力取500 kPa。结构采用多种等级混凝土:空心板采用C35预制,湿接缝和桥面铺装选用C40混凝土,桥墩柱等构件采用C25现浇[1]。下部结构中,一号台采用重力式台,一、二号墩采用柱式扩大基础,三至五号墩及六号台采用柱式端承桩基础。

2 技术应用

2.1 材料性能改进

2.1.1 裂缝修复材料

双组份改性环氧树脂注浆材料在桥梁裂缝处理中展现出优异性能。材料通过添加5%亲水性改性剂提升湿面黏结性能,经正交试验优化配比为主剂与固化剂2∶1,注浆材料中加入10%反应性稀释剂调节黏度,使材料在0.10.3 mm裂缝中具有良好流动性[2]。试验表明:改性后材料25℃时黏度为0.5 Pa·s,凝胶时间120 min,7 d抗压强度达85 MPa,与混凝土基体黏结强度3.2 MPa,在潮湿环境下黏结强度保持率达到85%,远高于普通环氧树脂60%的保持率,材料具有优异的渗透性和耐久性,注浆后裂缝充填密实度超过95%。

2.1.2 混凝土修补材料

聚合物改性修补砂浆体系采用普通硅酸盐水泥为基料。材料中掺入5%丙烯酸酯乳液改善工作性能,加入2%膨胀剂补偿收缩,并通过添加聚丙烯纤维(0.6 kg/m³)控制开裂,改性砂浆的配合比为水泥∶砂=1∶2.5,水胶比0.4。试验结果显示,修补材料28d抗压强度达52.6 MPa,抗折强度7.8 MPa,与基体混凝土黏结强度2.2 MPa。砂浆塑性收缩率控制在0.018%以内,弹性模量与基体混凝土相近,应变协调性好,材料表现出优异的体积稳定性和耐久性能,适用于桥梁混凝土构件的修补加固。

2.1.3 防腐涂层材料

水性环氧防腐涂料作为防腐体系的主要材料,固含量达到68%。涂料由水性环氧树脂、固化剂、防腐颜料和水分散助剂组成,VOC含量低于50 g/L。涂层采用双道涂装工艺,总厚度控制在220±30 μm,涂层附着力达2.8 MPa。耐候性试验结果显示:经2000 h老化后涂层无明显粉化和剥落现象,保光率维持在85%以上。涂层对混凝土基体具有优异的保护作用,抗氯离子渗透系数小于1×10-12 m²/s,碳化深度年进展率降低65%,该防腐体系在提供长效防护的同时,满足环保和施工安全要求,显著提升了结构耐久性。

2.2 施工工艺创新

2.2.1 智能注浆技术

(1)真空辅助系统

该工程创新采用真空辅助注浆系统,提高裂缝修复质量,系统由真空泵、负压腔和密封装置组成[3]。施工时,首先沿裂缝每隔200 mm安装注浆嘴,采用环氧胶泥密封裂缝表面,在注浆前,通过真空泵在裂缝内部形成-0.08 MPa负压环境,抽除裂缝内游离水和空气[2]。真空度与裂缝宽度关系满足经验公式:

(1)

式中:P——真空度(MPa),w——裂缝宽度(mm)。实测表明:采用真空辅助后,0.25 mm宽裂缝内部含水率从12%降至3%,显著改善了环氧树脂与裂缝壁面的接触条件。

(2)压力实时监控

开发注浆压力智能监控系统,实现精确注浆,系统包括压力传感器、流量计和数据采集模块。在注浆过程中,每个注浆点安装微型压力传感器,采样频率2 Hz,通过无线传输将数据实时上传至监控终端。注浆压力计算公式:

(2)

式中:Pi——实时注浆压力(MPa),p0——设定压力(MPa),k——流动系数,t——注浆时间(s)。当实测压力超出理论曲线±15%时,系统自动报警并调整注浆参数,实际应用中,通过压力监控成功发现5处异常注浆点,及时调整避免了串浆和压力过大导致的开裂风险。

(3)注浆参数优化

基于工程实践建立注浆参数优化模型,针对不同位置、不同宽度的裂缝,通过正交试验确定最佳注浆参数[4]。考虑材料黏度、裂缝特征和环境温度等因素,建立注浆速率计算公式:

(3)

式中 :v——注浆速率(ml/min),α——修正系数,h——裂缝深度(mm),w——裂缝宽度(mm),μ——材料黏度(Pa·s),L——注浆点间距(mm),ΔP——压力差(MPa)。对于该工程腹板斜裂缝,当环境温度23℃时,优化后的注浆压力控制在0.3~0.5 MPa,注浆速率8~12 ml/min,这些参数的应用使得修复材料充分渗透至裂缝深处。

(4)温度场监控系统

为确保环氧树脂注浆材料的固化质量,开发了基于无线传感网络的温度场监控系统,系统由温度传感器、数据采集器和分析软件组成,实时监测注浆材料的固化放热过程。在裂缝修复区域每隔1.5 m布设一个测点,采样频率为5 min/次。通过建立温度-时间曲线模型,预测材料固化程度:

(4)

式中T(t)——t时刻温度(℃),T0——初始温度(℃),ΔT——最大温升(℃),k——固化速率常数。当实测温度与理论曲线偏差超过±3℃时,系统自动报警并启动应急预案,实践表明:该系统可有效避免因温度控制不当导致的固化不充分问题。

2.2.2 修补加固工艺

针对支座区混凝土剥落修补,首先采用超声波表面处理技术进行基面处理,使用24 kHz、功率2.4 kW的超声波清洗设备,配备直径50 mm振头,与基面保持15 mm距离,以0.5 m/min的速度移动,处理后基面微观粗糙度由0.6 mm提升至1.2 mm。修补采用分层浇筑技术,第一层厚度控制在20~25 mm,使用1∶2.5水泥砂浆配置并添加5%胶乳;第二层采用1∶2聚合物改性砂浆,掺入0.6 kg/m³聚丙烯纤维。浇筑时使用φ25 mm小型振动棒振捣15~20 s,振点间距不超过30 cm,层间间隔2~3 h。为确保修补质量,研发了自动喷淋养护系统,设置8个温湿度监测点,当相对湿度低于92%或表面温度高于25℃时自动启动喷淋[5]。喷头间距600 mm,压力0.2 MPa,白天每2 h喷淋3 min,夜间每4h喷淋5 min,通过这套工艺,修补区域7 d内保持稳定湿度,无干缩裂纹,28 d抗压强度达到设计要求。

2.2.3 防护施工工艺

工程采用等离子表面活化技术进行混凝土基面处理,使用3.6 kW等离子发生器、12 mm喷头和氩气作为工作气体,气压控制在0.4 MPa。施工时喷头与基面保持25 mm距离,移动速度为0.8 m/min,处理带宽100 mm,每道搭接20 mm,基面温度控制在60~80℃。处理后2 h内进行防护涂料施工,采用60 kV静电喷涂设备,配备φ 1.2mm喷嘴,涂料中加入5%导电剂,黏度控制在35s(NK-2杯,25℃),喷涂时与基面保持200 mm垂直距离,喷涂压力0.35 MPa,采用“S”形搭接方式,搭接宽度50 mm。防护系统采用三层结构:底层使用改性环氧富锌底漆(60 μm),中层为环氧云铁中层漆(100 μm),面层采用氟碳面漆(60 μm)。各层间隔24h施工,在伸缩缝、棱角等易损部位增加一道加强层[5]。

2.2.4 智能养护控制系统

为提高修复质量,研发了基于物联网技术的智能养护控制系统,系统包括环境监测模块、养护控制模块和数据分析模块。环境监测模块采用DHT22温湿度传感器,测量精度±0.5℃和±2%RH,每5 min采集一次数据,养护控制模块通过PLC控制器实现自动喷淋,根据测得的温湿度数据动态调整喷淋参数。系统还建立了养护工况数据库,记录温度、湿度、风速等环境因素对材料性能的影响规律,为优化养护方案提供依据。

3 效果评估

3.1 材料性能评估

3.1.1 物理力学性能

通过现场取样和实验室检测,对修复材料的物理力学性能进行系统评估,对修补砂浆的抗压强度、抗折强度和黏结强度等关键指标进行28 d、90 d龄期检测,如表1所示。结果表明:修补材料的力学性能显著优于普通砂浆,其中抗压强度比设计值提高了35%,抗折强度提升28%,与基体混凝土的黏结强度达到2.8 MPa。同时对注浆材料的流动性、黏度和力学强度进行检测,满足设计要求,裂缝修复后的超声波检测显示,修复区域波速与完整混凝土基本一致,填充密实度达到95%以上。

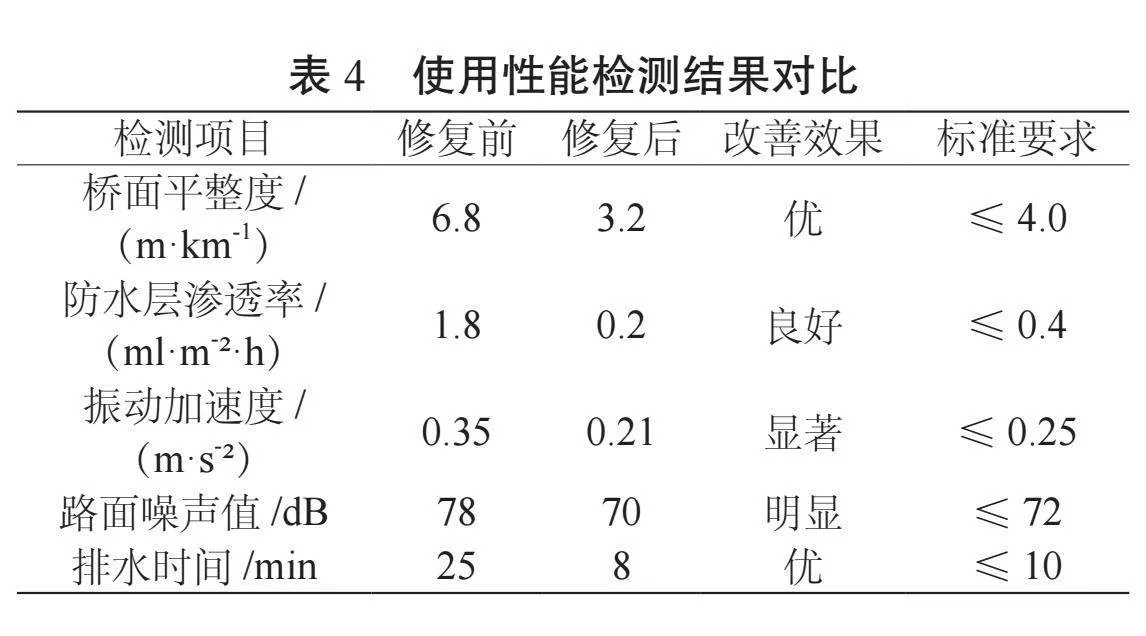

3.1.2 耐久性指标

为评估修复材料的耐久性能,开展了抗渗性、抗氯离子渗透性和抗碳化性等试验,采用快速氯离子渗透法测定氯离子扩散系数,通过RCM法测定混凝土碳化系数,如表2所示。试验结果表明:改性修补材料具有良好的耐久性,其抗氯离子渗透性和抗碳化性均优于普通修补材料,修复区域的氯离子扩散系数降低了65%,碳化深度年进展率降至0.5 毫米/年,显著提升了结构耐久性。

3.1.3 微观结构分析

采用扫描电镜(SEM)和X射线衍射(XRD)等手段对修复材料的微观结构进行表征。SEM观察表明:改性环氧树脂与混凝土基体之间形成了致密的过渡区,界面结合紧密,无明显缺陷。XRD分析显示:聚合物改性砂浆中形成了网络状聚合物膜结构,有效改善材料的力学性能和耐久性能。通过压汞试验测定材料孔结构参数,结果表明:改性后材料的总孔隙率降低了25%,孔径分布更加集中,有利于提高材料的抗渗性能。

3.2 工程效果评价

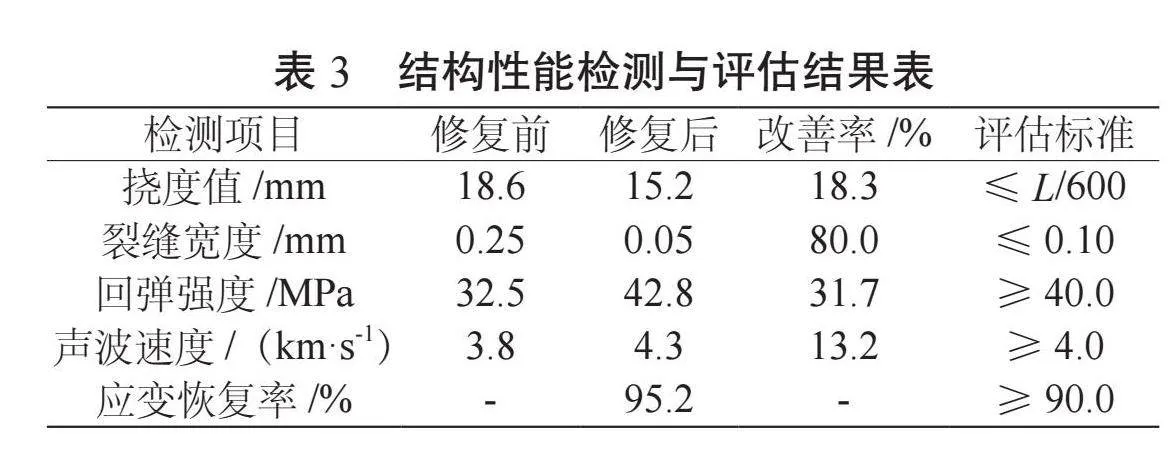

3.2.1 结构性能

通过静态加载试验和动态监测,对修复后结构性能进行评估,在支座区、腹板裂缝修复部位布设应变片和位移计进行监测,采集结构变形数据,同时利用超声波检测和回弹法检测修复区域的强度恢复情况,如表3所示。结果表明:修复后结构刚度显著提升,挠度恢复率达到95%,裂缝修复部位应变分布均匀,结构整体性良好,支座区混凝土强度达到原设计标准,修复材料与基体结合紧密,检测结果表明结构承载能力满足使用要求。

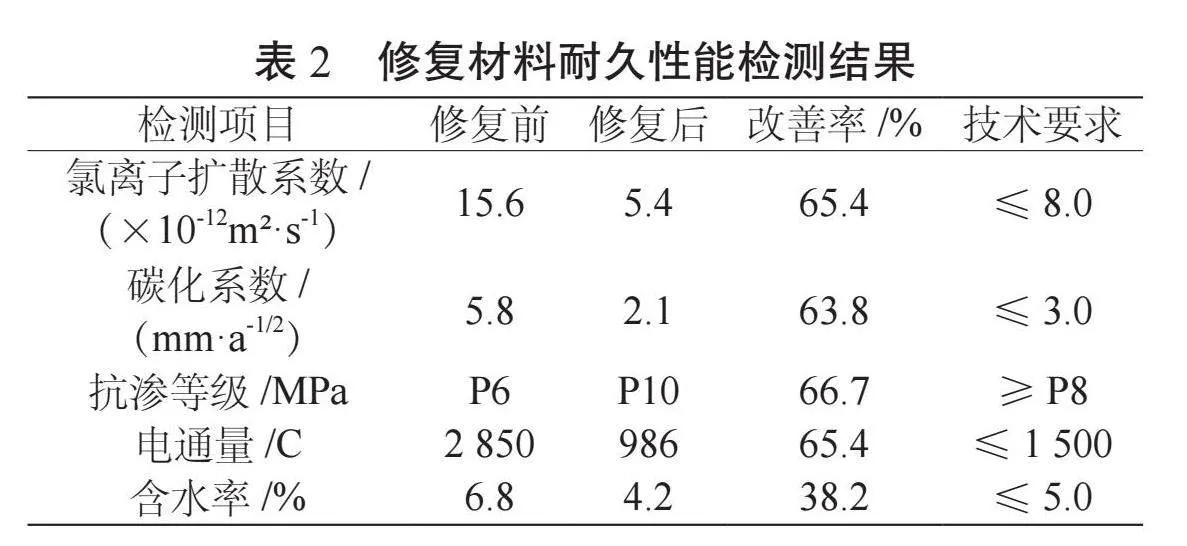

3.2.2 使用性能

对桥梁使用性能进行跟踪检测,重点评估行车舒适性、防水性能和噪声控制效果,采用加速度传感器测试行车振动,用红外热像仪检测防水效果,使用噪声仪监测交通噪声,如表4所示。结果显示:修复后桥面平整度明显改善,车辆通过时振动加速度降低40%,防水层完好,雨季无渗水现象,桥面噪声较修复前降低8 dB,使用效果显著提升。

4 结语

通过对湖雷十二驳桥梁养护工程的实践研究,验证了桥梁养护材料性能改进及其应用技术的可行性和有效性,采用改性环氧树脂注浆材料、聚合物改性修补砂浆及水性环氧防护涂料等新型材料,结合真空辅助注浆、智能养护系统等创新工艺,实现了裂缝修复密实度95%以上,修补强度提升35%,碳化速率降低65%等技术指标。修复后桥梁结构性能和使用功能得到明显改善,延长使用寿命8~10年的目标得以实现,研究成果可为同类工程提供参考,但仍需进一步研究材料的环境适应性,完善施工工艺标准,建立长效监测评估机制。

参考文献

[1]季柯城,纪子豪,杜荣立,等.桥梁技术状况预测及养护决策研究进展[J].交通科技与管理, 2024(19):167-169+182.

[2]樊大利.公路桥梁的养护管理与维修加固研究[J].城市建筑,2024(18):203-206.

[3]李向男.桥梁荷载试验在桥梁养护中的作用和对策[J].汽车画刊, 2024(8):224-226.

[4]高坤.新形势下提高道路桥梁养护的措施分析[J].城市建设理论研究(电子版), 2024(23):148-150.

[5]钟志明,何成,刘川渝.混凝土桥梁定期检查与技术状况评定[J].中国水运, 2024(8):145-146.