抗滑桩施工工艺在公路边坡加固中的应用

摘要 为实现公路边坡的长期稳定,该文以某高速公路K85+200~K85+400段深层滑动边坡治理工程为背景,研究抗滑桩施工工艺在边坡加固中的应用。该文通过现场勘察确定了该边坡的失稳机理,采用抗滑桩与预应力锚索联合加固方案,详细阐述了抗滑桩施工工艺流程,包括钻孔、成孔、钢筋笼安装、混凝土浇筑等关键工序的施工,并对其应力应变、位移、锚索拉力等监测数据进行分析,结果表明:该边坡变形量在允许范围内且呈收敛趋势,抗滑桩受力合理,锚索预应力损失稳定,监测结果验证了该加固方案的可靠性和有效性。

关键词 抗滑桩施工;公路;边坡加固

中图分类号 U416 文献标识码 A 文章编号 2096-8949(2024)23-0094-03

0 引言

公路边坡失稳是影响道路安全运营的重要地质灾害之一,尤其在山区公路建设中普遍存在。边坡加固技术的选择直接关系到其治理效果和工程造价。抗滑桩作为一种主动防护措施,具有承载能力大、适应性强等优点,在深层滑动边坡加固中应用广泛。因此,深入研究抗滑桩施工工艺及其在边坡加固中的应用具有重要的工程价值。

1 工程概况及失稳原因分析

某高速公路K85+200~K85+400段边坡位于山区丘陵地带,边坡高度42 m,坡面整体倾角38°。该边坡地质构造以强风化花岗岩为主,表层覆盖2~4 m厚的残积土。勘察发现边坡存在深层滑动面,滑动面沿强风化岩体发育的节理裂隙带延伸,最大埋深达18 m。经过持续强降雨后,边坡出现明显变形迹象:坡面产生纵向贯通性裂缝,最大裂缝宽度达80 mm;边坡坡脚隆起,挡墙产生水平位移28 mm;边坡顶部出现沉降,最大沉降量达65 mm。现场监测数据表明:边坡位移速率呈加速发展趋势。

经分析,该边坡失稳主要由以下因素导致:(1)强风化花岗岩节理裂隙发育,岩体强度低,抗剪强度低;(2)深部滑动面的存在降低了边坡整体稳定性;(3)降雨入渗导致岩土体含水率升高,弱化了岩土体的强度特性。考虑该边坡失稳类型为深层滑动且滑动面埋深较大,因此采用抗滑桩结合预应力锚索的联合加固方案来控制边坡变形,提高边坡稳定性。

2 联合加固设计方案理论基础

针对该边坡深层滑动特征,设计上采用抗滑桩与预应力锚索联合加固方案。抗滑桩采用钻孔灌注桩,桩径1.2 m,桩长24 m,横向间距3.5 m,纵向布置两排,桩顶设置冠梁连接。预应力锚索采用4根φ15.2 mm钢绞线,锚固段长度12 m,自由段长度16 m,倾角15°,纵横向间距分别为2.5 m和3.0 m。

联合加固体系中,抗滑桩主要承担滑动推力,其抗滑稳定性需满足条件如式(1)所示。

(1)

式中:Ks——抗滑稳定系数;Rτ——抗滑力(kN);W——滑动体重力(kN);Q——附加荷载(kN);α——滑坡体倾角(°)。此方法可用于判断抗滑桩是否能够提供足够的抗滑阻力以平衡滑坡体的重力和附加荷载。通过验算Ks是否大于1,可判断边坡在设计荷载下的整体稳定性。

桩体承载力验算描述如公式(2)所示。

(2)

式中:σmax——最大应力(MPa);M——弯矩(kN·m);

N——轴力(kN);b——截面宽度(m);h——截面高度(m);fc——混凝土抗压强度设计值(MPa)。此过程主要用于计算抗滑桩在受弯和受压条件下的综合应力值,通过计算对比最大正应力σmax与混凝土抗压强度设计值fc,判断抗滑桩是否满足设计安全要求,确保桩体不会因应力过大而失效[1]。

在边坡防护设计中,锚索与抗滑桩共同作用,提供了抗滑力矩,从而有效提升边坡的整体稳定性。为了确保锚索在实际施工中能够提供足够的抗滑力来抑制滑坡体的滑动,需对锚索设计拉力进行精准计算,如公式3所示:

(3)

式中:T——锚索设计拉力(kN);γk——安全系数;K0——静止土压力系数;h——计算深度(m);γ——土体重度(kN/m3);L——锚索间距(m);α——锚索倾角,根据此式可计算锚固设计拉力。同时,通过引入安全系数γk和静止土压力系数K0,确保了锚索拉力设计具有足够的裕度以应对不确定性和极端工况。

3 施工工艺流程与质量控制

3.1 施工准备

施工准备阶段首先进行现场地质补充勘察,沿边坡设置3个钻探点,钻探深度30 m,获取岩土层分布及工程特性参数。同时布设4个深层位移监测点,埋设2个孔隙水压力计,建立边坡变形监测系统。随后完成施工场地平整,修筑施工便道,路面采用20 cm厚C20混凝土硬化,确保钻机就位要求。搭设钢管脚手架作为施工平台,布设临时排水沟和沉砂池。施工用水接入市政给水管网,施工用电由附近变电所引入,并设置二级配电系统。根据设计图纸进行施工测量放线,采用全站仪定位抗滑桩桩位及锚索孔位,通过测设控制桩间距、桩径及锚索角度。同时建立沉降观测基准点,用于施工过程质量控制。

3.2 抗滑桩施工

3.2.1 钻孔与成孔

该项目采用YCZ180型旋挖钻机进行钻孔作业,钻头直径1.3 m,护筒埋深3 m。钻进过程采用泥浆护壁,泥浆比重控制在1.15~1.25,黏度18~22 Pa·s,含砂率不超过2%。钻进速度在软土层段为2.5 m/h,在强风化花岗岩层段降至1.2 m/h,确保成孔质量[2]。成孔后进行清孔,采用环形清孔器反复清理3遍,孔底沉渣厚度控制在10 cm以内。测得实际成孔垂直度偏差均小于1%,孔径误差控制在±5 cm范围内。

3.2.2 钢筋笼安装与混凝土浇筑

该工程中钢筋笼选用主筋24根φ28 mm,箍筋φ12@200 mm,加劲筋φ16@1000 mm。主筋采用HRB400级钢筋,箍筋采用HPB300级钢筋。钢筋笼制作采用专用胎具,焊接采用E43焊条,焊缝饱满度达95%以上。吊装采用双机抬吊法,控制钢筋保护层厚度70 mm。混凝土强度等级为C30,其配合比详见表1。

采用导管法浇筑混凝土初凝前一次性完成,测得28 d抗压强度达到32.8 MPa。

3.2.3 桩间土处理

桩间土采用水泥土搅拌桩加固,搅拌桩直径500 mm,间距800 mm,水泥掺量15%。根据桩间土压力计算如式4所示:

(4)

式中:p——桩间土压力(kPa);β——桩间土体倾角(°);φ——土体内摩擦角(°)。

计算得桩间土最大侧压力为168 kPa。通过现场载荷试验,处理后桩间土承载力特征值达到280 kPa,较原状土提高85%。

3.3 锚索施工

3.3.1 钻孔与锚固体施工

根据边坡地质条件及锚固要求,选用KXZY-100型潜孔锤钻机进行锚索孔施工。钻孔直径110 mm适应φ15.2 mm钢绞线及注浆空间要求,倾角15°确保锚固段进入稳定基岩,实际孔深28 m满足自由段18 m与锚固段10 m的设计需求。钻进过程采用压缩空气护壁工艺,通过潜孔锤高频击打与回转切削相结合,提高成孔效率,岩屑由压缩空气反循环排出,并设置防护网收集。钻进速率在软土层控制在1.8 m/h,硬质岩层降至0.9 m/h,确保孔壁稳定性[3]。

成孔质量直接影响锚索承载性能,采用测斜仪检测孔道偏差,测得最大偏差值1.2%,满足规范要求。清孔采用3.0 MPa高压风反复吹洗,孔内残渣厚度控制在5 mm以内。锚固体选用M32.5级水泥浆,水灰比0.45保证流动性与强度要求,搅拌时间严格控制在3~5 min,浆液比重1.85确保浆体密实度。

注浆工艺采用二次注浆技术,首次注浆压力0.5 MPa,自下而上注入,当出浆口浆液比重达到注入浆液的90%时完成首次注浆。间隔4 h后进行二次补充注浆,压力提升至1.0 MPa,注浆量较理论计算值增加15%。注浆过程中监测孔口回浆情况,发现异常立即采取补救措施[4]。

3.3.2 锚索张拉计算与锁定

基于边坡稳定性分析,锚索选用4根φ15.2 mm低松弛钢绞线,极限抗拉强度1 860 MPa,断裂荷载279千牛/根。设计拉力计算考虑土压力系数K0=0.5、土体重度γ=19.6 kN/m3、加固影响范围L=3.0 m等参数,计算过程如式5:

(5)

代入相关数据得

式中:Td——锚索设计拉力(kN);γk——安全系数;L——锚索受力影响范围(m)。

针对锚索施工过程中的力学参数设计值详见表2。

张拉施工采用TJSQ-200型智能张拉系统,配备250 mm行程千斤顶与0.5级精度压力表。张拉过程严格执行分级加载制度:0.1P(42.3 kN)、0.3P(126.9 kN)、0.6P(253.8 kN)、0.8P(338.4 kN)、1.0P(423 kN)(P=423 kN为设计拉力),各级荷载持荷时间10 min。持荷期间监测锚头位移,记录初始值X0、1 min位移值X1、10 min位移值X10,计算蠕变位移。当X10-X1≤0.5 mm且X1-X0≤1.0 mm时,进入下级加载。

锚具选用ZT15.2型挤压式锚具,锚具锥角5°42',锚夹片硬度HRC52-56。锁定采用专用液压扳手,控制扭矩260 N·m。通过锁定力验算,考虑钢绞线应力松弛1.5%、锚具变形损失2.1%、混凝土徐变损失0.9%,锁定损失率控制在4.5%以内,锁定力设定为445 kN。

3.3.3 防腐保护措施

该工程锚索防腐采用内外双重防护体系,确保锚索在50年设计使用期内的耐久性。内层防护采用双组分环氧树脂涂层,涂层厚度严格控制在200±20 μm,涂层附着力强度试验值达2.5 MPa。涂层施工时环境温度控制在15~25℃,相对湿度低于85%,确保涂层固化质量[5]。外层采用1060型热缩管,壁厚2 mm,材质为辐照交联聚乙烯,在120℃加热状态下包裹钢绞线,冷却收缩率32%,搭接长度100 mm。

锚头段防腐采用JM-320型半刚性防腐罩,内充注改性聚氨酯防锈油脂,油脂滴点95℃,针入度265(25℃),防腐罩与支护面板之间采用环氧树脂密封胶密封。锚固段注入水泥基防腐浆液,浆液抗压强度28 d龄期达25.8 MPa,氯离子渗透系数低于1×10-12 m2/s。

4 监测效果

该研究针对施工后的抗滑桩内力监测采用BX120-5AA应力应变片,布设于桩身关键受力部位,监测结果详见图1:

监测结果表明:桩身最大弯矩出现在桩顶以下8.5 m处,数值为856 kN·m,为设计值的78.6%。桩身剪力峰值位于滑面处,达到312 kN,低于设计极限值425 kN。

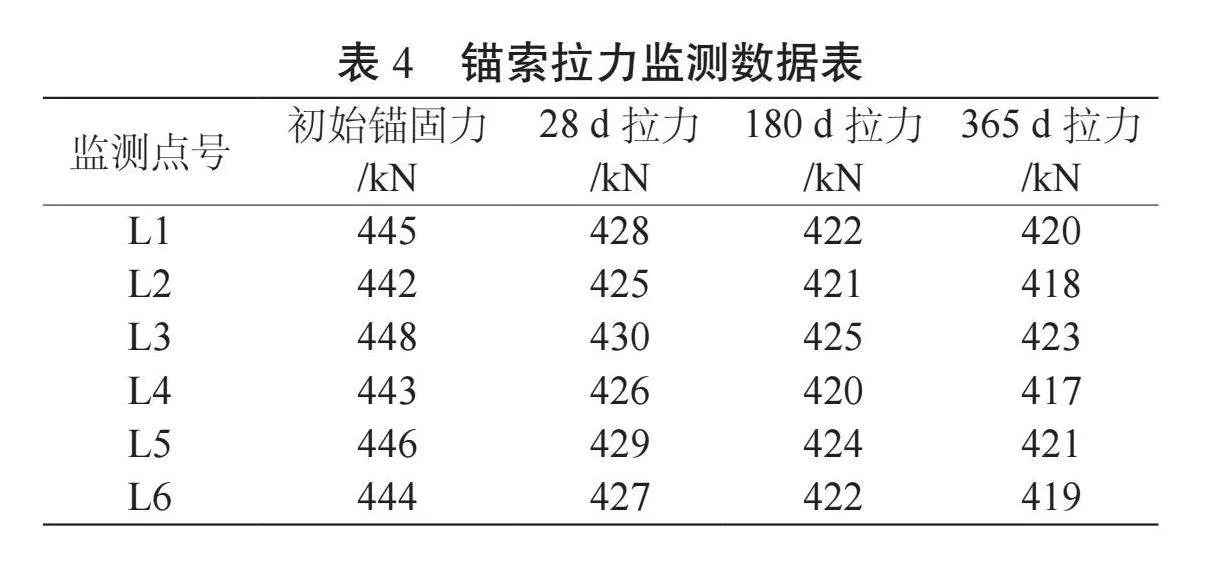

为评估边坡加固效果,布设了12个深层位移计,监测周期为施工完成后12个月。边坡位移监测采用ZX-30型深层位移计,埋设深度25 m,监测精度0.01 mm。施工完成后第一个月位移增长速率为0.15 mm/d,随后逐渐减缓,第三个月起趋于稳定。位移监测数据详见表3。

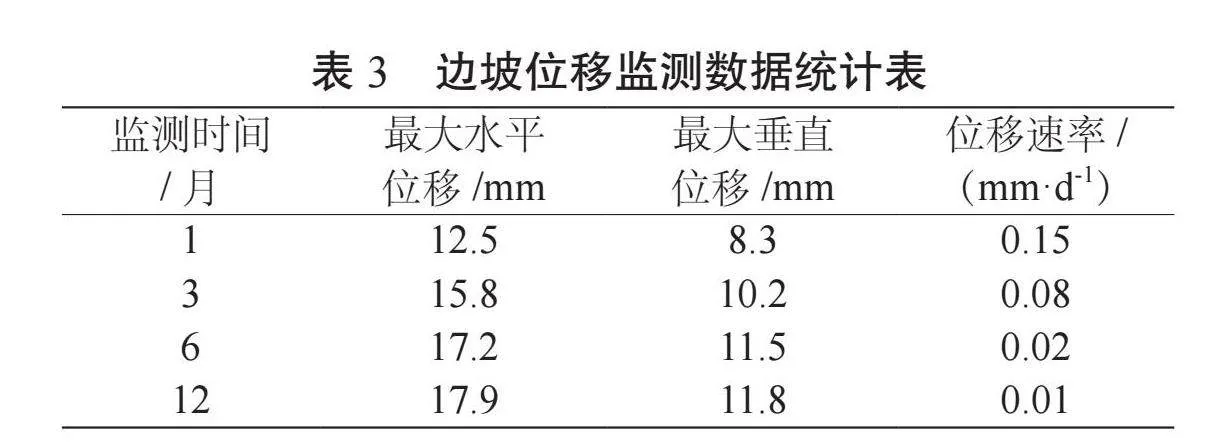

锚索拉力监测采用KJH-200型测力计,监测数据显示锚索预应力损失主要发生在锁定后28 d内,结果详见表4:

综合监测数据分析表明:边坡变形量在允许范围内,且呈收敛趋势;抗滑桩受力合理,结构安全储备充足;锚索预应力损失稳定在设计预期范围内。监测期间未发现异常情况,证实了该工程采用的抗滑桩与预应力锚索联合加固方案具有良好的工程效果。

5 结语

抗滑桩施工工艺在公路边坡加固领域具有深远的工程实践意义,其系统性研究对边坡工程稳定性控制和施工质量保障提供了技术支撑。该文通过理论分析与工程实践相结合的研究方法,揭示了抗滑桩与预应力锚索协同作用机理。后续研究应深化抗滑桩在不同地质条件下的适应性研究,着重探索桩体受力特性与岩土体相互作用机制,建立更为精确的设计计算模型。

参考文献

[1]甄建树.公路高边坡滑坡治理与加固分析[J].黑龙江交通科技, 2023(8):32-34.

[2]罗晓娟,寇桓嘉,祝国强,等.断层破碎带条件下组合式圆截面抗滑桩加固边坡效果研究[J].地质科技通报, 2022(6):253-261.

[3]刘玉莲.预应力锚索抗滑桩在公路边坡加固中的应用研究[J].西部交通科技, 2022(7):75-77.

[4]王天达.二级公路顺层岩质边坡滑坡稳定性分析及治理措施[J].交通世界, 2022(15):95-97.

[5]董自兵.抗滑桩技术在公路路基边坡加固中的应用[J].中国公路, 2022(8):100-101.