山区河道基础工程施工中的套箱超薄混凝土封底技术研究

摘要 该研究针对山区河道基础工程中特殊的施工环境,以贵州省沿河县乌江三桥工程项目为依托,对套箱超薄型混凝土进行封底技术的研究与应用。钢套箱设计时考虑水位变化对施工的影响,采用钢套箱拼装平台和河床爆破钻机作业平台,通过爆破将河床岩层进行平移,使钢套箱安装下沉。在建设过程中,钢套箱受力及挠度验算通过详细的技术路线规划,合理分配了各项建设任务,并对建设方案的可行性进行了三维空间建设模式的验证。最终通过对水下封底混凝土进行钢套箱围堰的抗浮稳定性和厚度测试,确保了项目建设的安全稳定性。

关键词 套箱超薄混凝土;施工技术;山区河道工程;钢套箱安装;水下封底

中图分类号 U617 文献标识码 A 文章编号 2096-8949(2024)23-0058-03

0 引言

随着我国经济的飞跃发展,各级公路桥梁呈现星罗棋布的景象,大部分跨江跨河的桥墩处于水中,水中承台施工技术也日益增多。目前,我国常见的水中承台施工方法有单(双)壁钢围堰、钢套箱围堰、筑岛明挖、沉井、混凝土围堰、钢板桩围堰等各具特点的施工方法,实际中,需根据实际情况优选经济、实用的承台施工方法。根据桥梁自身特点,就目前采用较多的钢套箱方案而言,可选择有底及无底钢套箱两种方法,有底钢套箱适用于高桩水中承台,无底钢套箱适用于承台埋入河床中的情况,一般用于低桩承台施工。无底钢套箱结构构造简单,下沉着床后施工干扰小,封底混凝土直接与河床接触,套箱竖向受力小,壁板重复利用率高。因此,在国内桥梁建设中,无底钢套箱施工工艺被广泛应用。

1 项目概况

贵州省沿河县乌江三桥主塔分离式承台位于乌江航道中,主航道按三级航道进行规划设计。乌江三桥位于贵州省铜仁市沿河县坝坨村,全长1.299 km,桥梁结构形式为2×30 m单塔斜拉桥+4×30 m预应力混凝土现浇箱梁+(145+160)m预应力混凝土现浇箱梁。3#主墩承台为长方形承台,尺寸为23.2 m×12.8 m×12.6 m,承台混凝土采用C30型。采用单壁无底钢套箱施工工艺,0.8 m厚的C30型钢套箱封底。承台浇筑分两次进行,每次浇筑厚度为3 m。

2 套箱超薄混凝土封底技术研究与设计

2.1 河道基础工程特殊施工环境分析

乌江作为典型的西南地区河流,地势险峻,水流湍急,季节性水位变化较大。这种特殊的河流环境给基础工程施工带来了一定的挑战,要求施工方必须具备应对复杂水流条件的能力,以确保施工的顺利进行。乌江河谷地区地质条件复杂,河床表面覆盖着大量的岩石和泥沙,地质结构不稳定。这种地质条件给基础工程的施工带来了一定的难度,需要施工方采取相应的地质勘测和处理措施,确保基础工程的安全可靠。

2.2 套箱设计与水位变化考虑

钢套箱结构必须具备一定的抗水流冲击能力,用以作为乌江三桥工程中水中承台的主要建设方式之一。由于乌江水流湍急,在水流冲击下,套箱结构易受影响,所以必须采取加固措施,提高结构抗水流冲击的能力,同时还要兼顾水流对结构在设计过程中的冲击力。乌江河谷地区季节性水位波动较大,因此在不同水位条件下,套箱结构的设计必须采取相应的设计措施,确保结构的稳定性,同时还要考虑水位变化对结构稳定性和安全性的影响[1]。

2.3 钢套箱拼装平台及河床爆破钻机操作平台设计

在桥位处水情与地貌特点的基础上,该工程选择了I32型钢作为套箱拼装平台的主要结构材料,这种钢材具有良好的强度和稳定性,能够满足施工的需要。在钢栈桥钢管桩与桩基钢护筒之间搭建套箱拼装平台,这样的设计能够最大限度地减少施工对水流的干扰,提高施工的安全性和效率[2]。在平台搭建完成后,采用分块拼装套箱的方式进行施工。首先在平台上进行套箱的分块拼装,然后安装内支撑架,确保套箱在下放过程中的稳定性。在套箱的四壁设置12个吊挂点,采用千斤顶均匀下沉法,将套箱平稳下放至河床底部。这种施工方式能够有效地控制套箱的下放速度,减少结构受力不均带来的风险,保证套箱下放的安全可靠[3]。

3 施工技术路线规划与验证

3.1 施工参数验算

Q235b钢材的允许应力:σ=145 MPa

Q235b钢材的允许剪应力:τ=85 MPa

允许挠度是指钢套箱结构在施工荷载作用下,允许产生的最大变形量。挠度的计算公式为L/400,其中L为结构的跨度,400是规范规定的挠度限值分母。

允许挠度:长边L长=23.2×1000/400=58 mm,短边L短=12.8×1000/400=32 mm

Q235b钢材的弹性模量:E=2.1×105 MPa

C30混凝土轴心抗拉强度标准值:ftk=1.43 MPa

C30混凝土轴心抗压强标准值:fck=14.3 MPa

3.2 钢套箱受力及挠度三维空间建模验算

3.2.1 工况一:高水位抽水时的受力分析

(1)施工荷载计算

钢套箱内外水位差为4.5 m。施工荷载包括套箱侧板自重和流水压力。

(2)应力分析

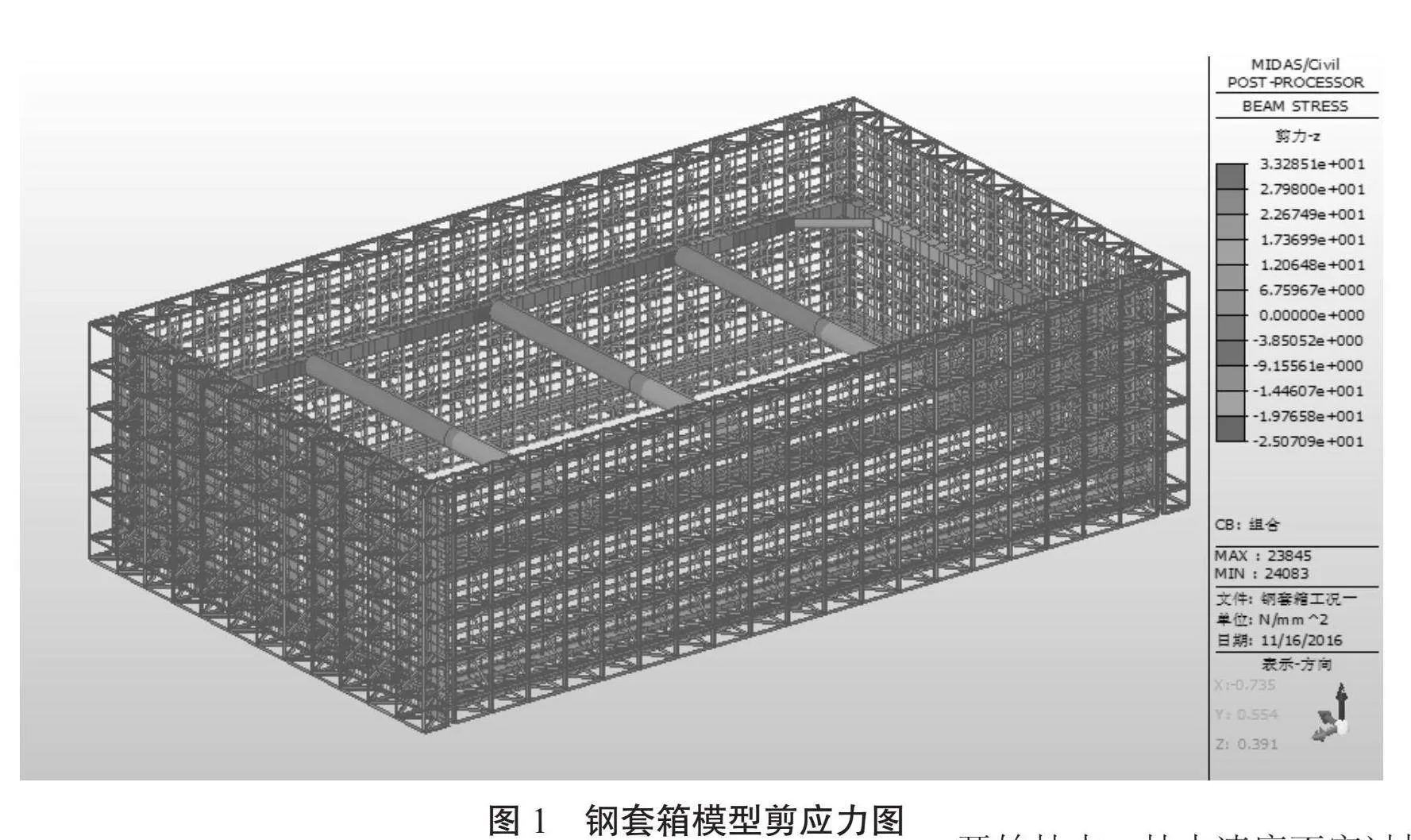

项目使用midas程序建立钢套箱的三维空间模型,得到该工况下整体最大应力值为140.6 MPa<σ =

145 MPa,满足设计及规范要求。

(3)剪应力分析

项目使用midas程序进行剪应力分析,钢套箱模型剪应力如图1。

该工况下整体最大剪应力值为33.28MPa<τ=85 MPa,满足设计及规范要求。

(4)挠度分析

项目进行了钢套箱整体挠度分析,找出了短边的最大挠度。该工况下套箱侧板的最大挠度发生在短边,为2.79 mm<L短=32 mm,满足设计及规范要求。

3.2.2 工况二:低水位浇筑承台混凝土时的受力分析

(1)施工荷载计算

钢套箱封底完成后,套箱外无水时进行混凝土浇筑。施工荷载包括套箱模板自重和混凝土浇筑对套箱侧压力。

(2)应力分析

项目使用midas程序建立钢套箱的三维空间模型,对套箱整体进行应力分析,得到该工况下整体最大应力值为112.9 MPa<σ =145 MPa,满足设计及规范要求。

(3)剪应力分析

项目使用midas程序进行剪应力分析,得出该工况下整体最大剪应力值为78.7 MPa<τ=85 MPa,满足设计及规范要求。

(4)挠度分析

项目进行了钢套箱整体挠度分析,该工况下套箱侧板的最大挠度发生在短边,为1.57 mm<L短=32 mm,满足设计及规范要求。

4 施工过程及安全稳定性保障

4.1 钢套箱安装与下沉过程描述

4.1.1 钢套箱下沉过程

在套箱下沉过程中,采用32 t千斤顶分多次行程下放,共设12个吊点。下沉现场设有1名总指挥、1名技术指导和12名操作手。在下放前,进行了技术交底,并对下放操作人员进行了演练示范。每次下放由总指挥统一调度指挥,确保每次下放行程误差控制在3 mm内。

4.1.2 封底混凝土施工

封底混凝土设计厚度为80 cm,采用水下不离析自流平混凝土,其配合比为水泥∶粉煤灰∶机制砂∶碎石∶水∶外加剂:絮凝剂=349∶87∶899∶899 ∶196∶6.10∶13.08。在浇筑过程中,共设置了10处下料点,严格控制混凝土的拌和和浇筑质量,保证混凝土的流动性[4]。同时,随时做好标高记录,以确保混凝土的厚度均匀。

在封底混凝土强度达到设计强度的90%以上后开始抽水,抽水速度不宜过快。抽水过程中,仔细观察套箱围堰的变形情况,并在抽水到底部后仔细检查封底混凝土的质量,发现问题及时处理。每个承台共有8个钢护筒,待箱内水抽完后,开始割除钢护筒,并在割除后采用吊车起吊,控制速度以防碰撞内支撑系统。最后,凿除桩头并将箱内封底混凝土表面清扫干净,做好下步钢筋安装的准备工作。

4.2 套箱围堰抗浮稳定性验算

在对钢套箱围堰的抗浮稳定性进行验算前,首先考虑钢套箱自重及其与封底混凝土之间的黏结力。根据文献研究,钢板与混凝土之间的黏结力通常为100~150 kPa,这里钢护筒、钢套箱与封底混凝土之间的黏结力均按100 kPa进行考虑[5]。而钢套箱与封底混凝土之间的黏结力取值,取“钢套箱自重”及“钢套箱与封底混凝土的黏结力”两者中间较小值。

具体计算过程如下:

(1)计算总浮力:根据给定的套箱尺寸和水深,可以计算出总浮力。套箱平面尺寸为23.2 m×12.8 m,即其长和宽分别为23.2 m和12.8 m,代表套箱的投影面积。水深为4.472 m,是钢套箱周围的平均水深,表示套箱受到水的浮力作用的高度。钢套箱四周设有8根直径为1.52 m的钢护筒,其投影面积需从总平面面积中扣除。根据阿基米德原理,总浮力为(23.2×12.8-3.14×1.52×8)×4.472×10=10752 kN。

(2)计算封底混凝土重量:套箱平面尺寸已知,混凝土厚度为0.8 m,因此封底混凝土的重量为(23.2×12.8-3.14×1.52×8)×0.8×24=4616 kN。

(3)计算钢护筒与封底混凝土的黏结力:钢护筒的直径为3 m,高度为0.8 m,因此黏结力为3.14×3.0 ×0.8×8×100=6 029 kN。

(4)计算钢套箱与封底混凝土的黏结力:同样,根据给定的钢套箱尺寸和黏结力,可以计算出钢套箱与封底混凝土之间的黏结力。钢套箱的尺寸为23.2m×12.8 m,厚度为0.8 m,因此黏结力为2×(23.2+12.8)×0.8×100=5 760 kN。

(5)计算钢套箱自重:给定了钢套箱的自重为120.6 t,即钢套箱自重折算为1 206 kN。该重量是钢套箱抗浮力的关键组成部分,因为它直接对抗由水浮力产生的上升作用。

综合以上计算结果,可以得到抗浮稳定系数K的值。将封底混凝土的重量、钢护筒与封底混凝土的黏结力以及钢套箱自重相加,再除以总浮力,即可得到抗浮稳定系数K。

抗浮稳定系数K的计算公式为:K=(4 616+6 029 +1 206)/10 752=1.10。封底混凝土的重量为4 616 kN,是根据封底混凝土的厚度、面积及密度计算得出的。钢护筒与封底混凝土的黏结力为6 029 kN。钢护筒与混凝土之间的黏结力提供了额外的抗浮稳定性,是基于黏结力标准值(100 kPa)与护筒接触面积计算得出的。由于抗浮力大于总浮力,因此可得出结论:钢套箱围堰的抗浮稳定性能够满足要求。

4.3 水下封底混凝土厚度验算

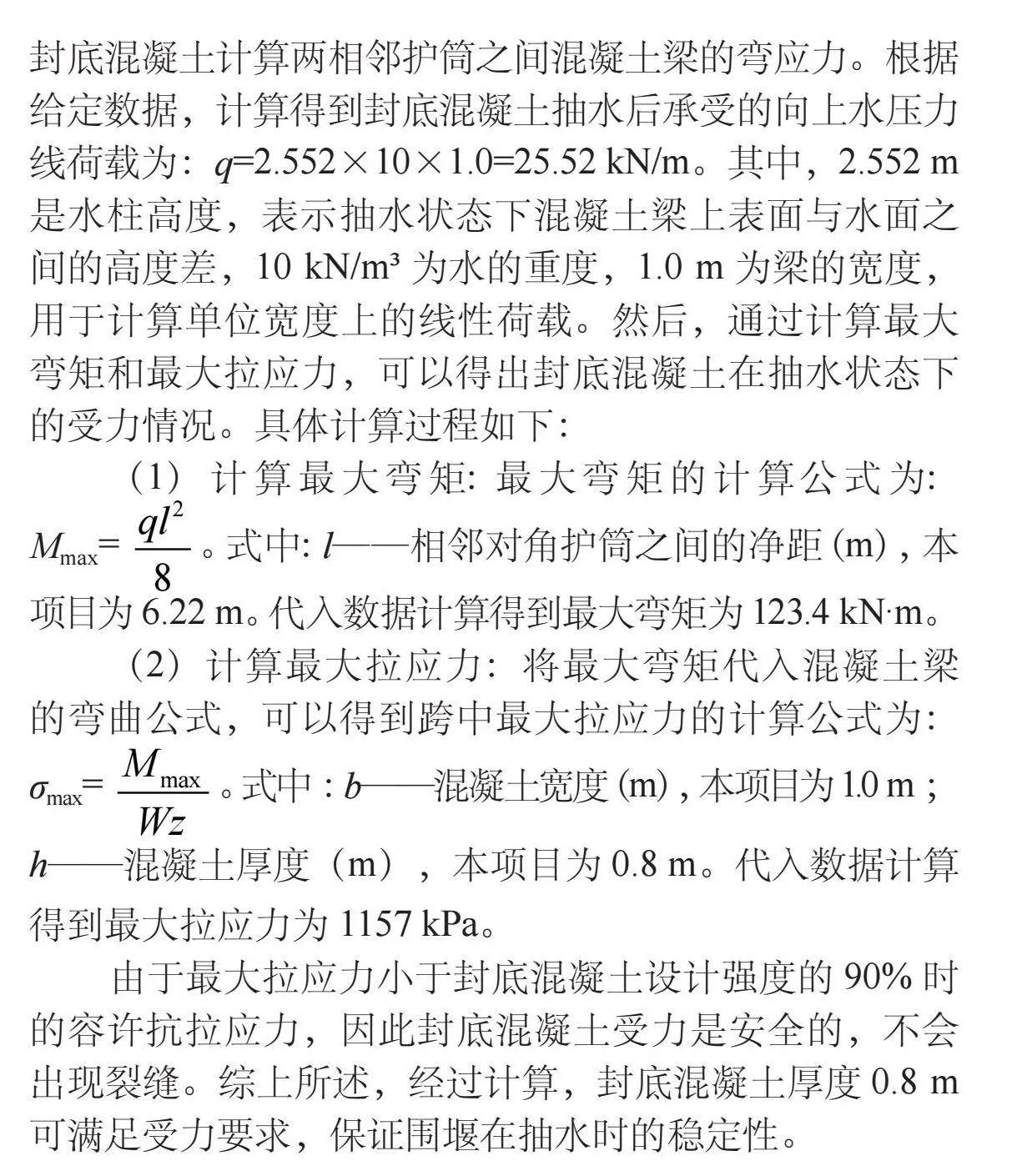

封底混凝土以钢护筒作为支点,可以取1.0 m宽的封底混凝土计算两相邻护筒之间混凝土梁的弯应力。根据给定数据,计算得到封底混凝土抽水后承受的向上水压力线荷载为:q=2.552×10×1.0=25.52 kN/m。其中,2.552 m是水柱高度,表示抽水状态下混凝土梁上表面与水面之间的高度差,10 kN/m³为水的重度,1.0 m为梁的宽度,用于计算单位宽度上的线性荷载。然后,通过计算最大弯矩和最大拉应力,可以得出封底混凝土在抽水状态下的受力情况。具体计算过程如下:

(1)计算最大弯矩:最大弯矩的计算公式为:Mmax=。式中:l——相邻对角护筒之间的净距(m),本项目为6.22 m。代入数据计算得到最大弯矩为123.4 kN·m。

(2)计算最大拉应力:将最大弯矩代入混凝土梁的弯曲公式,可以得到跨中最大拉应力的计算公式为:σmax=。式中 :b——混凝土宽度(m),本项目为1.0 m ;h——混凝土厚度(m),本项目为0.8 m。代入数据计算得到最大拉应力为1157 kPa。

由于最大拉应力小于封底混凝土设计强度的90%时的容许抗拉应力,因此封底混凝土受力是安全的,不会出现裂缝。综上所述,经过计算,封底混凝土厚度0.8 m可满足受力要求,保证围堰在抽水时的稳定性。

5 结语

该文详细介绍了钢套箱围堰在工程建设中的重要性以及相关验算过程,通过对钢套箱围堰抗浮稳定性和水下封底混凝土厚度的计算和分析,得出了以下结论:钢套箱围堰具有良好的抗浮稳定性能,其抗浮稳定系数可满足工程要求,保证了围堰在水下工作时的安全性;封底混凝土的厚度为0.8 m,经过详细的抗拉强度验算,确保了封底混凝土在水下抽干时的稳定性和安全性。该文提出的钢套箱围堰施工方案可行,研究成果可为相关工程建设提供了重要的理论支持和技术指导。

参考文献

[1]石柱,谢振文,丁念明,等.一种“”字形双壁钢围堰封底混凝土厚度计算方法[J].湖南交通科技, 2024(1): 94-100.

[2]熊军.围堰封底混凝土钢护筒应力应变分析及厚度设计方法研究[J].工程技术研究, 2024(6):180-182.

[3]韦权,张坤球,陈家海,等.无封底混凝土单壁钢吊箱围堰技术研究与应用[J].公路, 2024(1):202-208.

[4]徐立生,黄继辉,陈小羊,等.水中围堰封底混凝土厚度的理论分析与验证[J].公路与汽运, 2023(5):128-131.

[5]周胜强,解鑫鹏,王少兵,等.基于理论及有限元模型的封底混凝土最大拉应力研究[J].建筑技术开发, 2023(9):99-101.