“长江口二号”古船打捞中定位桩设计与安装

摘 要:“长江口二号”古船打捞项目中需要精准定位整体打捞框架,才能将整个古船及其周围土壤封闭在沉船打捞框架系统内,为此需要在古船四周安装4根定位桩用于辅助打捞框架的就位。首先对定位桩结构进行设计,并进行承载力和打桩分析;其次现场根据施工方案完成定位桩安装;最后经过测量确认定位桩安装精度满足设计要求。本项目首次在沉船打捞作业中使用定位桩辅助精准定位,定位桩的顺利安装为后续“长江口二号”古船的整体打捞框架的安装奠定了基础。

关键词:长江口二号;沉船打捞;定位桩;结构设计;安装分析

中图分类号:U655.55

文献标志码:A

0 引 言

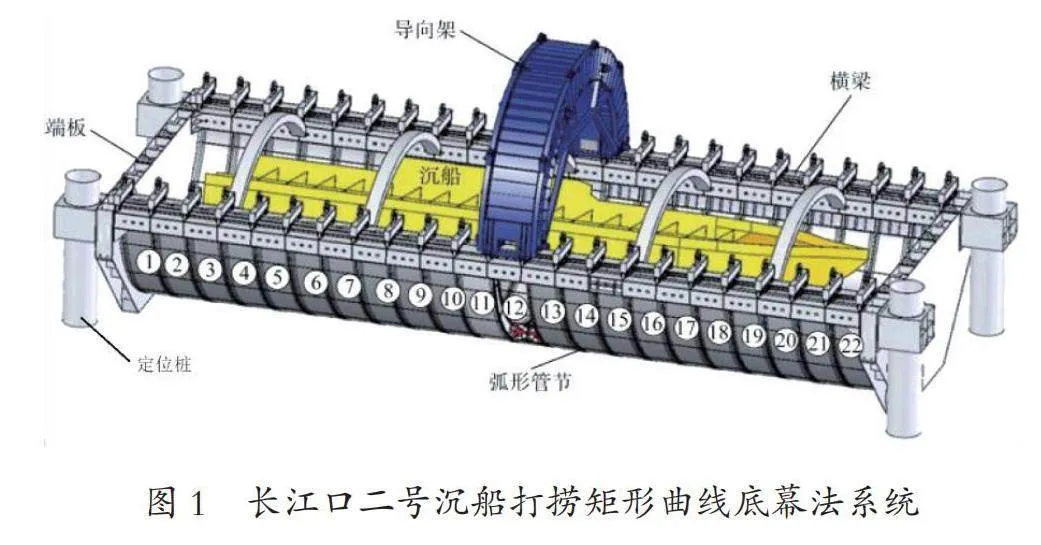

2022年11月20日,我国水下考古发现的体量最大、保存最为完整、船载文物数量巨大的木制帆船“长江口二号”整体打捞出水,标志着我国在水下考古技术领域的新突破和创新。[1]本次“长江口二号”整体打捞借鉴了隧道及地下工程领域管幕法的思想,量身定做了沉船打捞框架系统、导向架推进装置及其配套的行星三刀盘顶管机来配合完成22根弧形管节的安装,将沉船与周围的地层隔离并整体起吊。[2]打捞框架由端板和纵梁系统组成,需要精确安装至沉船位置,将沉船限制在框架范围内,保证后续管节安装时能将古船完整包裹在其内部,如图1所示。

为了精准安装沉船打捞框架系统,需要在沉船四周安装四根定位桩,打捞框架则依靠端板上的导向筒沿定位桩下沉至目标位置,当弧形管节安装完成后需要对其进行移除。钢管桩在海洋工程中使用最广,其具有自重轻,规格多样,抗拉和抗弯承载力高,沉桩性能好,运输方便,对打桩船起吊能力要求低等优点,[3]且具有使用后可便于回收的特点,其十分合适用于打捞框架系统的定位桩。

本文将详细介绍“长江口二号”古船打捞框架定位桩的设计及其安装方法,为其他类似工程提供参考。

1 定位桩及安装设计

1.1 定位桩结构设计

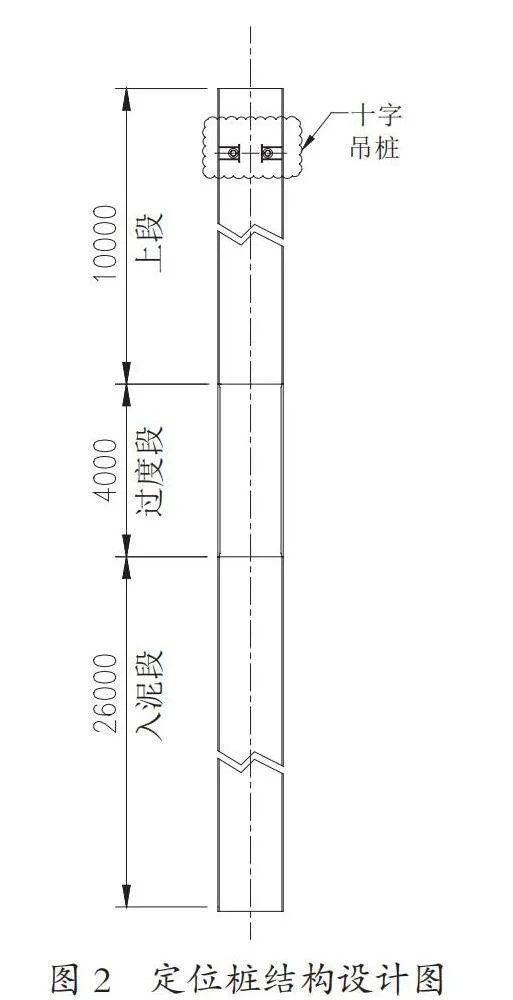

“长江口二号”古船所在海域水深约10 m,海底地质为黏土,考虑到打捞框架的尺寸限制,定位桩的直径也不能太大。通过研究讨论确定定位桩直径为1.5 m、上段和入泥段壁厚30 mm、过渡段壁厚50 mm、桩长40 m、入泥段26 m、桩重约47 t。过渡段为打捞框架导向桩筒与海床面交接处,壁厚增加至50 mm可保证定位桩的整体结构强度,在定位桩顶部内侧装有十字吊桩,可用于定位桩的起吊和翻身,具体设计如图2所示。

1.2 定位桩承载力计算

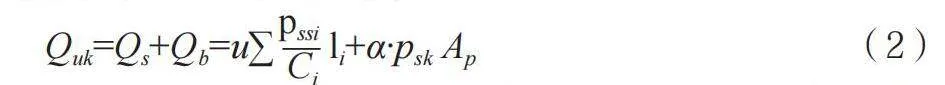

《建筑桩基技术规范》(JGJ94—2008)[4]中给出了没有地区经验时的单桩承载力计算公式,如式(1)所示。

Quk=u∑qsik li+α·psk Ap(1)

式中:u为桩身周长,m;为由比贯入阻力值估算得到的桩周第i层土的极限侧摩擦阻力标准值,kpa;为第i层土的厚度,m;α为桩端阻力修正系数;为桩端附近的比贯入阻力平均值,kpa;为桩端面积,m2。

由式(1)可以看出,桩承载力包括两部分,侧摩阻力和端阻力,式(1)可写成

Quk=Qs+Qb=u∑pssi—Ci li+α∙psk Ap(2)

式中:为总的极限侧摩擦阻力,kN;为总的极限端阻力,kN;为第i层土的比贯入阻力,kPa;为第i层土的侧摩擦阻力换算系数。

由式(2)可知桩端阻力与桩端附近的比贯入阻力有关,本研究假设桩端平面上下范围内土壤均为粉质黏土,修正系数α取0.8,psk=2.2 Mpa,可知知Qb=24 t。[5]

由式(2)可知,桩侧摩擦阻力的计算公式为

Qs=u∑pssi—Ci li(3)

实际工程中,土层的性质较为复杂,因此,计算时可根据土层的实际情况,采用调节系数β对按比贯入阻力估算的单位桩侧摩擦阻力进行修正,则桩侧摩阻力计算公式为

Qs=βu∑ fi li (4)

式中,为桩单位侧摩擦阻力,主要与桩周土的类型有关,粉砂、细砂、中砂、粉质黏土和粉土可按公式(5)估算。

fi =u∑pssi—5D(5)

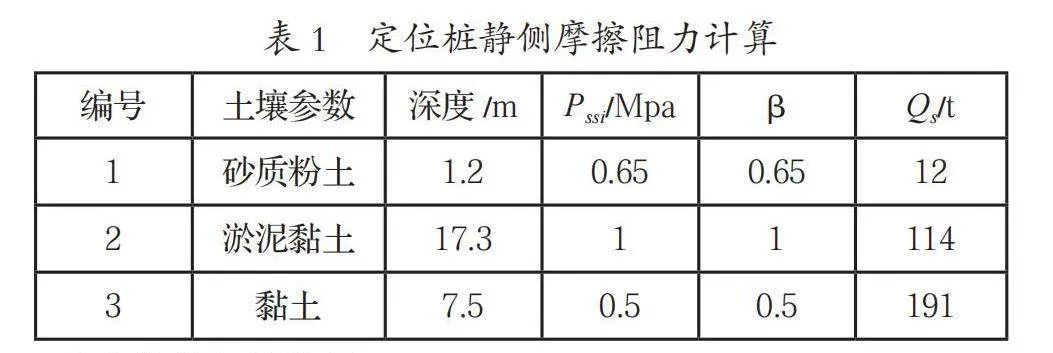

定位桩入泥26 m附近海底地质情况及侧摩擦阻力计算结果见表1。

1.3 定位桩打桩分析

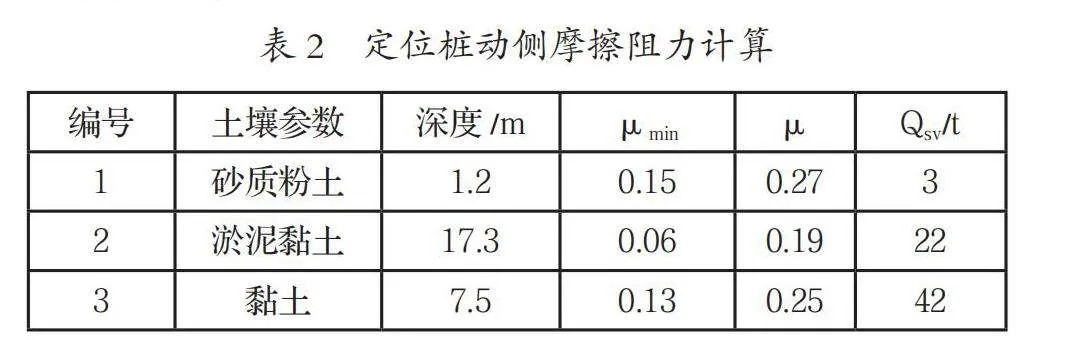

通过对桩进行强制振动,桩将振动传递给与桩接触的土壤颗粒使其发生土体液化,造成摩阻力急剧下降[6-7]。根据日本经验公式,Qsv为振动后的动摩阻力,μ为静摩擦力Qs 变为Qsv 时的降低系数,Fmax为振动锤最大激振力,则振动沉桩所需满足的条件如下:

Fmax≥Qsv=μQs(6)

μ=μmin+(1-μmin ) e-δη(7)

式中:为摩阻力降低系数最小值,该值与土的性质有关,日本经验推荐:沙质土:μmin=0.15,淤泥质黏土:μmin=0.06,黏土:μmin=0.13;δ为与材料有关的比例系数,日本经验取钢材的δ值为0.52。η表示最大振动加速度与重力加速度的比值[8]。

本次定位桩安装采用ICE艾西伊公司ICE1412C振动锤自重10.75 t、长度仅为2.7 m、高度3.6 m、最大振幅(无320 TU夹具)可达34.4 mm、激振力F0为2 300 kN、偏心力矩为110 kg·m、320 TU夹具重量2.5 t、振动频率23 Hz、最大液压动力为525 kW。

根据公式(6)-(7)可知定位桩动端阻力为6 t,定位桩动阻力计算结果见表2。

由上述计算结果可知总动阻力位48 t,本次使用的振动锤Fmax大于总动阻力,满足打桩要求。

2 定位桩安装要求

1)和设计位置相比, 四根钢管桩沉位置 ,容许误差半径为 0.5 m;

2)和设计高程相比,桩顶允许偏差< ±0.1 m;

3)任意两桩顶高程允许相对偏差< 0.1 m;

4)沉桩完成后的 钢管桩垂直度 (桩轴线倾斜度)偏差 ≤5‰;

5)任意两根钢管桩桩间距离,容许测量精度误差半径为0.03 m。

3 定位桩安装过程

3.1 船舶就位

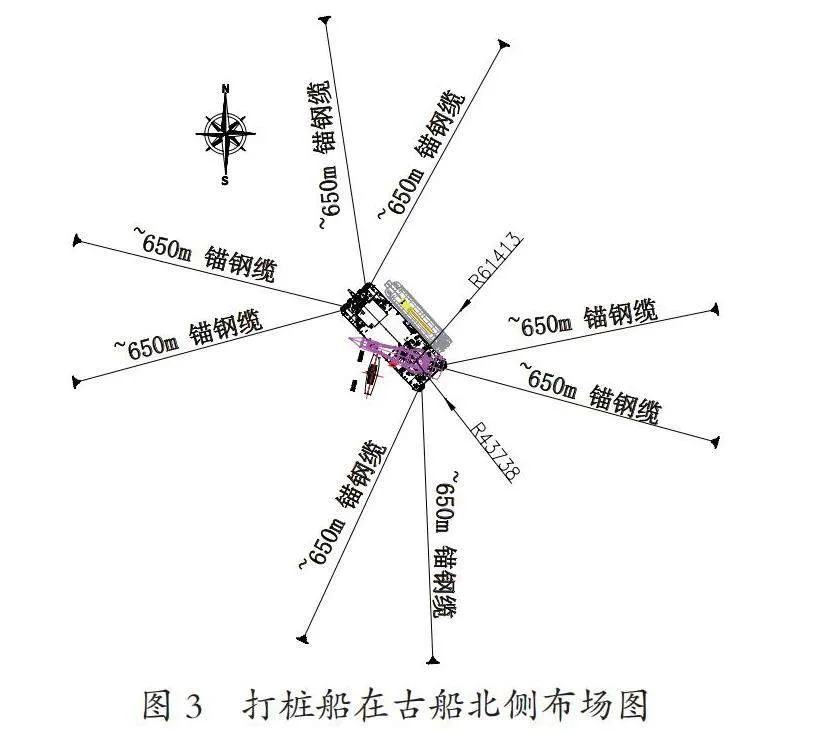

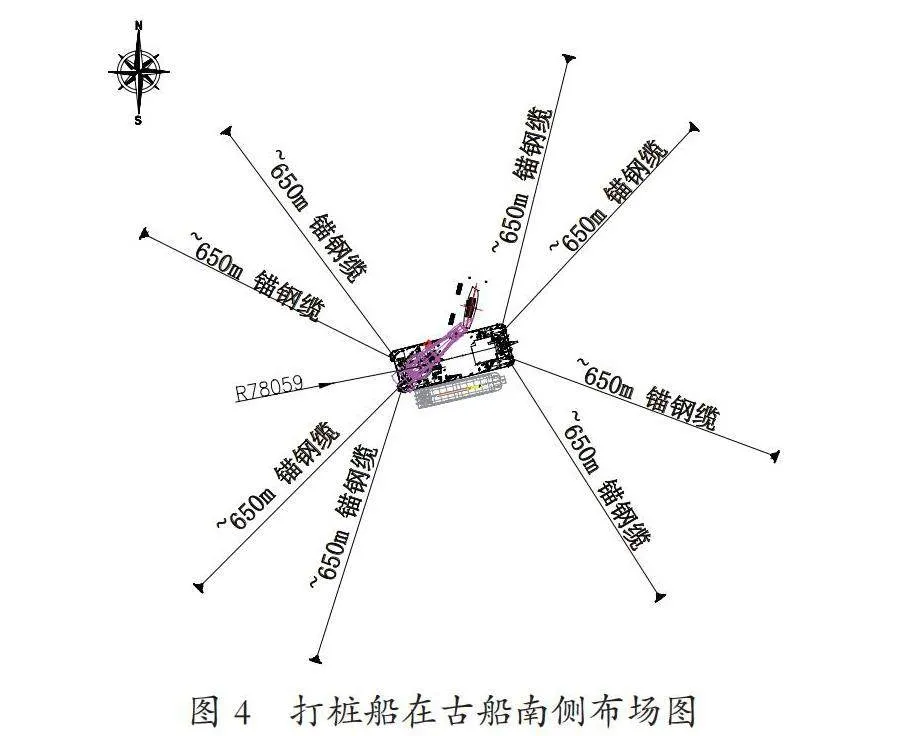

打桩船采用DGPS定位定向仪器等设备,开始就位于古船北侧定位桩设计位置附近抛锚布场如图3所示,定位桩固定架中心对准定位桩设计位置。在打桩船就位前,事先在打桩船固定架附近安装2套DGPS,对安装位置和固定架的位置进行测量标定,数据输入软件,可用于打桩施工时钢桩的实时初步定位,船舶绞锚将桩移至设计位置。当北侧2个定位桩沉桩作业完成后,打桩船移船至古船南侧抛锚布场如图4所示,定位桩固定架中心对准定位桩设计位置,继续完成南侧2个定位桩的沉桩工作。

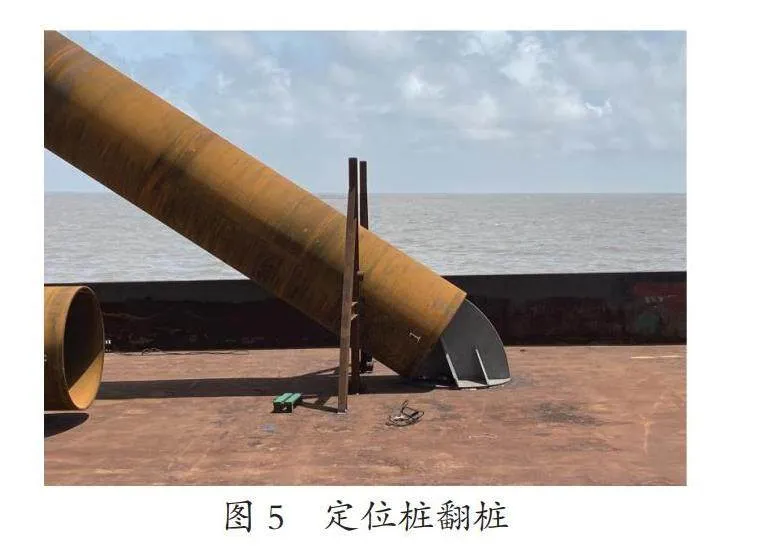

3.2 定位桩翻桩起吊

运桩船靠打桩船舷侧就位带缆。人员上运桩船在定位桩上连接索具,将定位桩靠至简易翻桩架边上,见图5。

打桩船从运桩船上起吊定位桩利用翻桩架完成翻桩,将定位桩移至舷边,放入临时固定架,见图6。

3.3 定位桩打桩

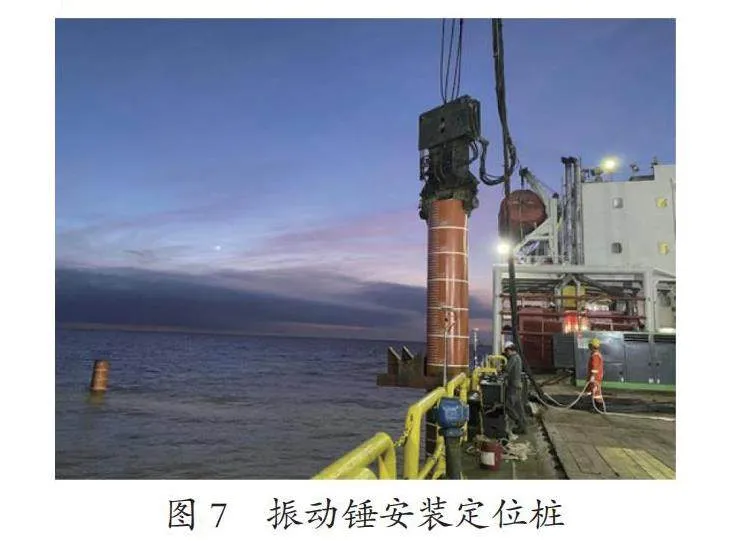

依据船上DGPS对定位桩固定器进行定位,吊机将定位桩插入固定器,通过调整船位完成定位桩精准定位后定位桩插入泥中、自沉到吊机没有吊力,用履带吊将人员送至桩顶解除吊索。吊机起吊振动锤,用振动锤夹具固定定位桩顶部。在DGPS实时定位监控系统辅助下将定位桩吊起插入设计位置。在定位辅助框架顶部平台上架设全站仪,对钢桩进行正交扫边,监测定位桩垂直度,垂直度出现偏差时旋转吊机大臂进行调整,见图7。

定位桩依靠自重入泥约5 m(吊机始终保持约10 t的吊力),待定位桩稳定后,测量人员对其位置进行定位,并对定位桩的垂直度进行测量确认,若出现偏差利用振动锤和固定架顶推进行微调纠偏。

开锤沉桩,保持吊钩没有吨位,沉桩过程中注意控制能量,沉桩时定位人员对桩顶高程进行监测,当钢管桩沉桩入泥深度约为15 m时暂停沉桩,对钢桩垂直度和位置进行测量,若超过精度要求时,则拔出部分桩体用固定架顶推进行微调纠偏或拔桩后重新打桩。

如打桩精度满足要求则打开固定架并移开,然后继续沉桩,过程中注意控制能量,沉桩时定位人员对桩顶高程进行实时监测,钢管桩标高达到设计要求。对钢桩垂直度、位置进行复测。

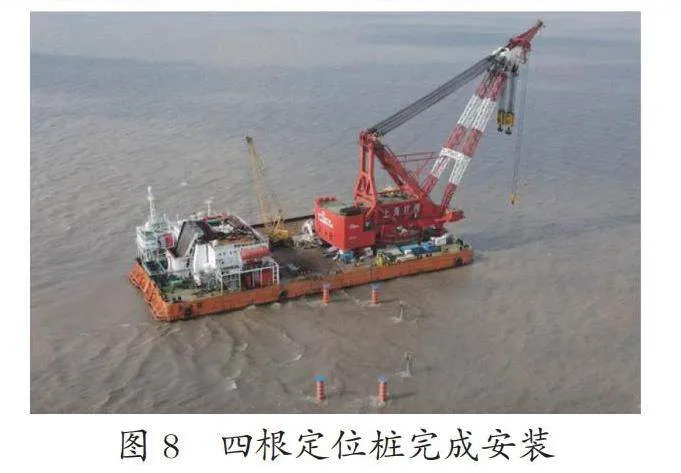

依照以上步骤完成古北侧2个定位桩的安装后,打桩船移至古船南侧将其余2根定位桩安装到位,见图8。

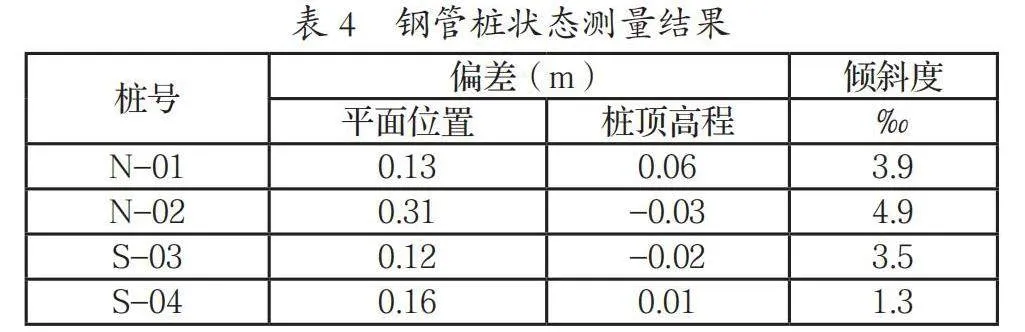

4 定位桩测量

每根定位桩沉桩期间,都需要通过定位辅助框架上的仪器对其高程和平面坐标位置进行控制,4根定位桩安装完成后,测量仪器转移至桩顶平台(定位桩顶部平台处于相对稳定状态,风、浪、流对其影响较小,确保测量精度),对4根定位桩的位置进行复测确认。

4.1eXs88oXJTObrvj9XLn2RtSSMsCJLZWxj1aEmLqZAt1Q= 控制系统

1) 平面控制系统

本次测量作业采用WGS-84坐标系统,UTM投影,相关大地参数如下:

参考椭球:WGS-84:

a=6 378 137.0 m;b=6 356 752.314 m;

1/f=298.257223563;

投影:UTM;中央子午线(0):123E;纬度原点(0):0(赤道);

假东(F.E.):500 000 m;假北(F.N.):0 m;

比例因子(kB0B):0.9996。

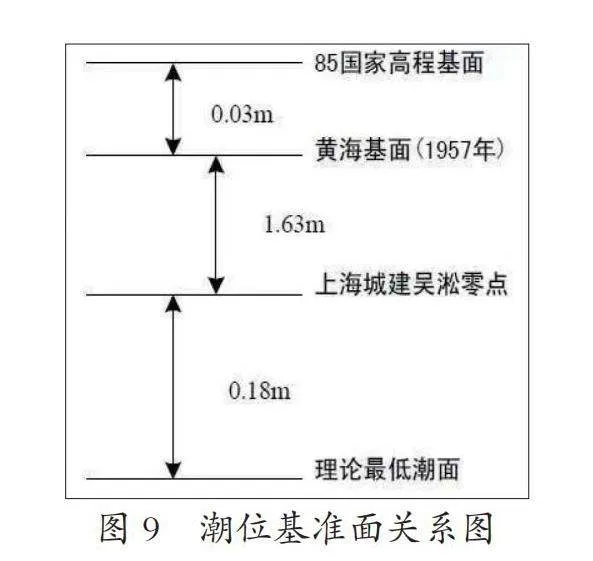

2) 高程控制系统

本项目高程控制系统采用当地理论最低潮面,如图9所示。

4.2 定位辅助框架安放定位测量

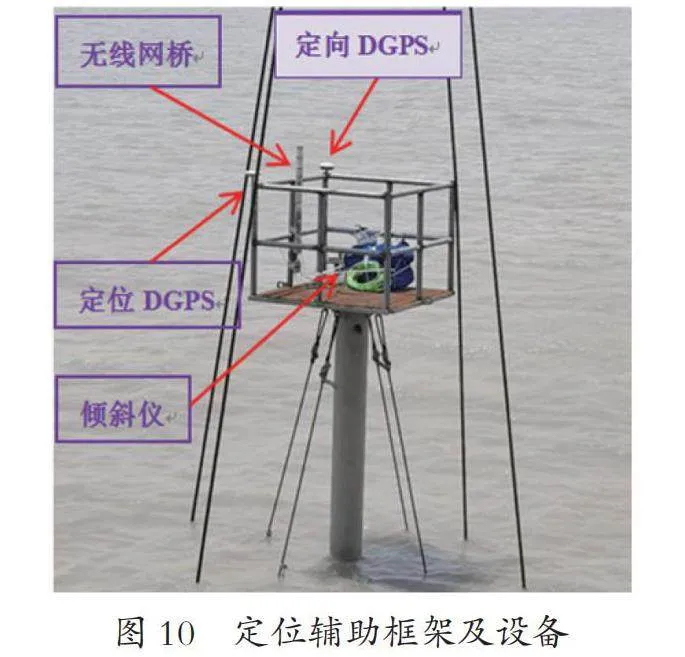

定位辅助框架吊装前,需在定位辅助架上安装定位定向GPS、姿态监测、数据网络传输等设备,主要包括高精度星站差分信号定位定向DGPS(Trimble992)、倾斜仪(BW2000)、无线网桥(全向网桥)等仪器,然后对定位辅助框架上的设备进行通电调试,保证设备正常运行及数据远程传输通讯正常,见图10。

通过定位辅助框架上的DGPS设备,指导框架吊装安放至目标设计位置。

4.3 钢管桩倾斜度测量

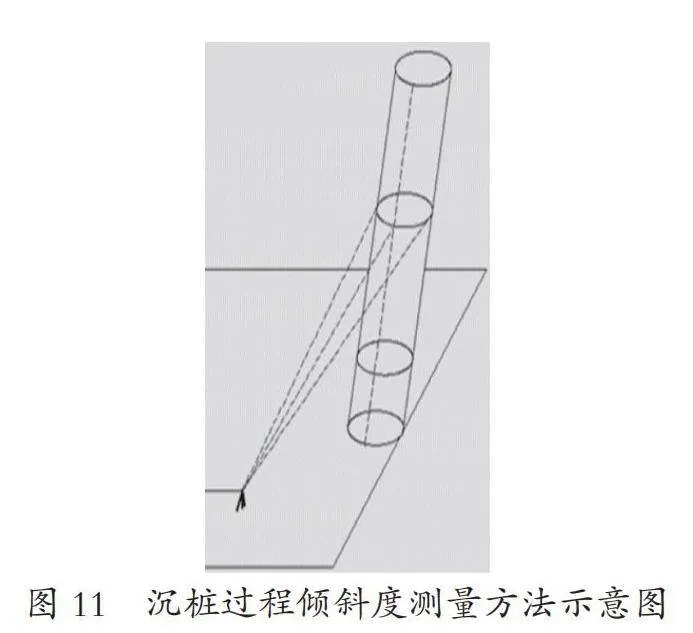

钢管桩吊装就位后,通过振动锤进行钢管桩沉桩作业,在此过程中需要采用“圆心拟合测量法”来通过观测上、下两个截面上若干个坐标点,拟合出钢管桩中心坐标,进而求出钢管桩倾斜度和倾斜方位。

“圆心拟合测量法”的具体作业方法如下:在定位辅助框架上架设全站仪,首先对钢管桩的截面上左侧任意一点进行观测,采用无棱镜模式,然后对同一个截面由左向右进行观测,进行8~10组数据的记录。按照此方法,依次完成上截面、下截面的观测。利用最小二乘原理,拟合出各截面圆心坐标,通过软件能够实时解算出钢管桩倾斜度和倾斜方位,并显示在导航定位软件中,供打桩指挥人员参考,如图11所示。

4.4 钢管桩桩顶高程测量

本次定位桩打桩方式为振动锤沉桩,最后阶段钢管桩仍然高出水面,均为水上打桩,因此打桩过程中需要观测钢管桩上的同一刻度线或桩顶,通过全站仪测量钢管桩的刻度值来计算钢管桩贯入的高度(深度),按照要求实时报送给打桩指挥人员。

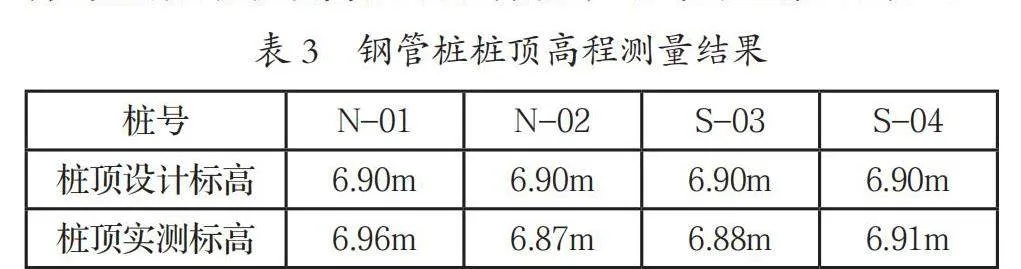

采用全站仪观测时,由于观测距离较短,高程测量的精度优于20 mm,满足设计要求。打桩作业结束后,记录推算每根钢管桩的桩顶标高,并与其余钢管桩桩顶标高进行比较,得出各钢管桩桩顶高程的相对偏差,最终测量结果见表3。

4.5 钢管桩位置复测

每根钢管桩沉桩完成以后,在钢管桩顶部均安置一个小平台,用于复测钢管桩的绝对位置。本次测量结合实际情况,根据现场情况选取S-03、S-04两根钢管桩,在钢管桩顶部小平台上选取合适位置,分别安装定位设备Trimble855 DGPS,进行DGPS原始数据采集,采集时间约2 h,经过数据统计分析计算后,获得S-03、S-04两处GPS天线杆的位置四根定位桩沉到位后,对其平面位置、倾斜情况顶高程偏差进行测量,结果统计见表4。

注:倾斜方向以北方向为起始刻度,以顺时针方向为正方向。

5 结 论

本文针对“长江口二号”古船打捞框架安装要求,设计了专用定位桩,并进行了计算分析校核,而后在打捞现场完成定位桩安装作业,有力支撑“长江口二号”古船的打捞工程。定位桩安装位置和桩顶偏差小、垂直度高,这为后续定位框架水下成功布放奠定基础。这也是首次在打捞项目中使用定位桩辅助打捞框架的定位工作,在水下扫测和定位系统的辅助下可以满足在浑水环境下进行高精度的安装工作,对于本次水下古船保护起到积极的作用。

参考文献

[1] 赵荦,翟杨,孟原召,等. 上海长江口二号清代沉船遗址水下考古工作与研究回顾[J].国家航海,2023,(02):38-54.

[2] 庄欠伟,袁玮皓,张弛,等.“长江口二号”古沉船打捞中矩形曲线底幕法机械及构造设计关键技术[J].上海交通大学学报,2023,57(S1):138-144.

[3] 朱峰,于亮. 钢管桩-混凝土复合管桩在海洋工程中的应用[J].珠江水运,2018,10:102-103.

[4] 建筑桩基技术规范:JGJ94—2008[S].北京:中国建筑工业出版社,2008.

[5] 黄凯,张明义,白晓宇,等. 基于单桥静力触探的静压桩沉桩阻力估算方法[J]. 土木与环境工程学报,2019,41(01):55-61.

[6] 王胤. 振动打桩机下沉钢管桩实用计算方法[J]. 河港工程,1996(3):11-22.

[7] 刘宝河,边强,袁孟全. 振动沉桩锤的选型及应用[J]. 中国港湾建设,2008(3):38-41,78.

[8] 胥新伟,时闽生,刘亚平. 振动锤沉桩计算方法[J]. 中国港湾建设,2015,35(5):41-44.