起落架撑杆衬套的铰孔方法及工装设计

摘要:撑杆是起落架下位锁中的一个重要组成部分,在其衬套的生产和装配过程中,零件本身有缺陷或装配操作不当可能会造成严重后果。因此,更换新衬套时还需要对衬套进行二次精铰孔加工。现有衬套铰孔方式为由人工采用普通铰刀并借助虎钳等辅助工具,铰出后的孔会出现2个衬套孔的位置精度超差。超差值比较小的可以用于产品组装,但长时间磨损会导致衬套更换周期短;超差值大的直接导致衬套报废,不仅造成材料和工时浪费,还会引起严重的飞行事故。安全无小事,为了解决该问题,本文提出了一套专用的衬套铰孔工装夹具,通过严格规范操作人员的铰削工艺,双管齐下,共同确保加工的衬套符合质量要求。

关键词:衬套;铰孔;工装夹具;铰削工艺

中图分类号:V22""""""""" 文献标志码:A

起落架的下位锁在飞机运行过程中非常重要,撑杆是下位锁中的一个重要组成部分,在其衬套的生产和装配过程中,零件本身有缺陷或装配操作不当可能会造成严重后果。某起落架下位锁衬套换新压入撑杆内圈时,由于衬套和撑杆材料存在差异,因此压入时衬套出现了微小形变,无法满足装配需求。为了使形变后的衬套达到使用要求,需要在衬套压入撑杆后对衬套内孔再进行一次铰削加工。本文采用的方式为人工铰孔加工。经过研磨后,铰刀精度可达IT7级。通过铰孔后,可以使衬套内圈的精度与光洁度、垂直度达到装配要求,保证起落架的正常使用,筑牢飞机飞行安全防线。

1研究背景

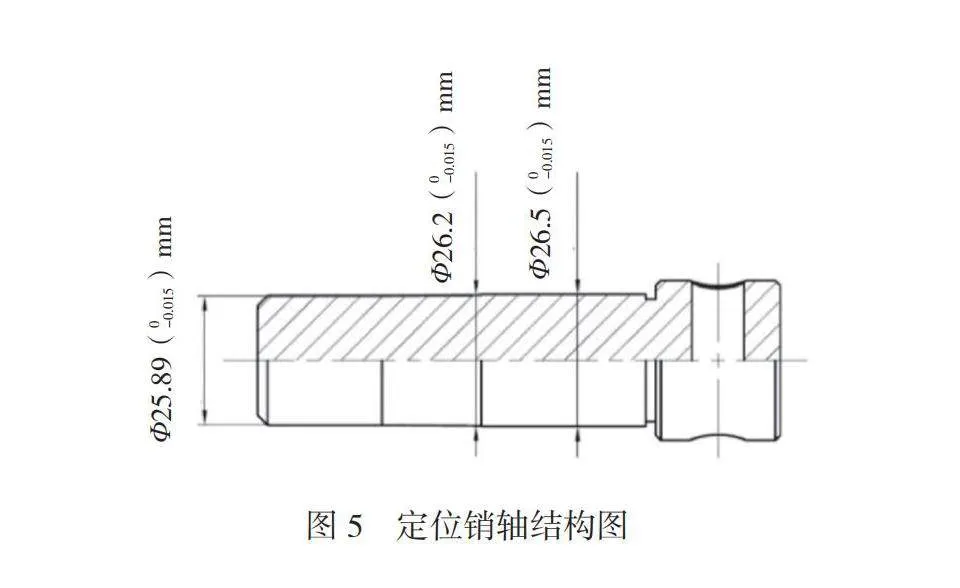

已知某机型起落架下位锁衬套和撑杆的理论数据如下:衬套外径为ø32u8..9),衬套内径为ø26H9(),撑杆内径为ø32H8()。衬套外形结构如图1所示。

带衬套的撑杆如图2所示。2个衬套安装孔间距为1450.05mm,2个孔中心线的平行度公差要求为在100mm以内2个孔中心线的平行度公差值不超过0.03mm。该数据为工装的设计提供了参考依据。

根据已知条件可知如下内容。1)衬套最大外径为ø32.099mm,衬套最小外径为ø32.06mm(视为轴)。2)撑杆最大内径为ø32.039mm,撑杆最小内径为ø32mm(视为孔)。3)衬套采取压入法压入撑杆内孔。由于两者材料特性不同,因此忽略撑杆内孔的形变,衬套必然会缩小,缩小量如下:当轴最大、孔最小时,存在最大压缩量,即ø32.099mm-ø32mm=0.099mm;当轴最小、孔最大时,存在最小压缩量,即ø32.06mm-ø32.039mm=0.021mm。4)衬套被压缩后内径发生变化,其变化如下:当衬套内孔处于最大直径ø26.052mm且压缩量处于最小值0.021mm时,衬套内孔存在最大值,即ø26.052mm-ø0.021mm=ø26.031mm;当衬套内孔处于最小直径ø26mm且压缩量处于最大值0.099mm时,衬套内孔存在最小值,即ø26mm-ø0.099mm=ø25.901mm。

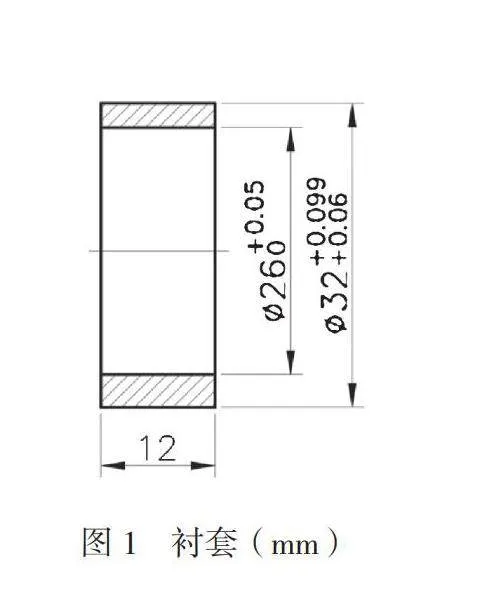

由以上可知,设计铰刀时,铰刀的前引导头一定不能大于衬套的最小内孔直径ø25.901mm,否则铰刀无法通过,因此取铰刀的前导向轴ø25.89mm,在保证铰刀前导向与衬套存在一定间隙的同时保证了铰孔精度。

2铰孔机理

2.1铰刀切削原理

铰孔是铰刀从工件孔壁上切除微量金属层,以提高其尺寸精度和孔表面光洁度的方法[1]。铰刀切入时刀刃切削金属孔壁,当被切除的金属层弯曲变形并超出金属屑材料的弹性变形和屈服极限时,金属层断裂,断裂后的金属层沿铰刀齿槽向后排出。此过程中产生的切削热一部分随金属屑排出,一部分传递到刀具和工件上。为了避免铰孔过程中过量的热量影响刀具和工件,通常会喷涂专用的切削液,以使切削液带走部分热量,降低热量对刀具和工件的损伤。

2.2工装使用步骤

铰孔是普遍应用的孔的精加工方法之一,可获得较高的加工精度,内孔表面粗糙度可控制在Ra1.6~Ra0.4,因此铰孔加工多用在对内孔要求高的场合。

本文涉及的整套工装如图3所示,包括工装架1件、定位销轴2件(图中仅显示1件)、滚花螺钉2件、专用铰刀1套。工装使用步骤如下。1)工装架装夹于虎钳台上。2)工件装入工装架。3)两孔分别插入定位销轴。4)锁紧滚花螺钉。5)拔出需要铰孔位的定位销轴。6)使用专用铰刀铰孔。7)铰孔结束,拆工件,检测。

3主要零部件介绍

3.1工装架

工装架如图4所示。图4仅保留了最关键的尺寸,工装架大体结构为长方体结构,中间开槽用于安装工件,底部留有10mm厚的台阶,用于装夹在虎钳台上。工装架上的2组孔为阶梯孔,分3段设计加工。上段孔为后导向孔,尺寸为ø26.50.015mm,与铰刀后导向柱配合,下段孔为前导向孔,尺寸为ø25.89mm,与铰刀前导向柱配合。阶梯孔前、后导向孔与铰刀前、后导向柱精密配合。装入工件后,配合定位销轴,保证铰刀中心与产品中心重合。中段孔为铰刀刀刃避让孔,孔径大于刀刃直径,方便铰孔结束后铰刀顺利落入该避让段且不破坏刀刃,同时确保铰刀不脱出,整个铰孔过程不会出现铰刀歪斜现象。根据产品2个衬套的孔间距1450.05mm设计工装架的两孔间距,为145.025-+.. mm。

3.2定位销轴

定位销轴如图5所示,图5仅保留了最关键的尺寸,主要的工作面为尺寸ø25.89mm的前导向段、ø26.5mm的后导向段以及ø25.89mm与ø26.2mm间的锥度定位面。其中,前导向段与工装架的下孔配合导向,后导向段与工装架的上孔配合导向,锥度定位面与工件衬套内圆接触起导向定位作用。锥面尺寸的设计包括衬套可能出现的最大内圈直径和最小内圈直径,以保证圆锥定位面对工件衬套起到绝对的定位作用。

3.3专用铰刀

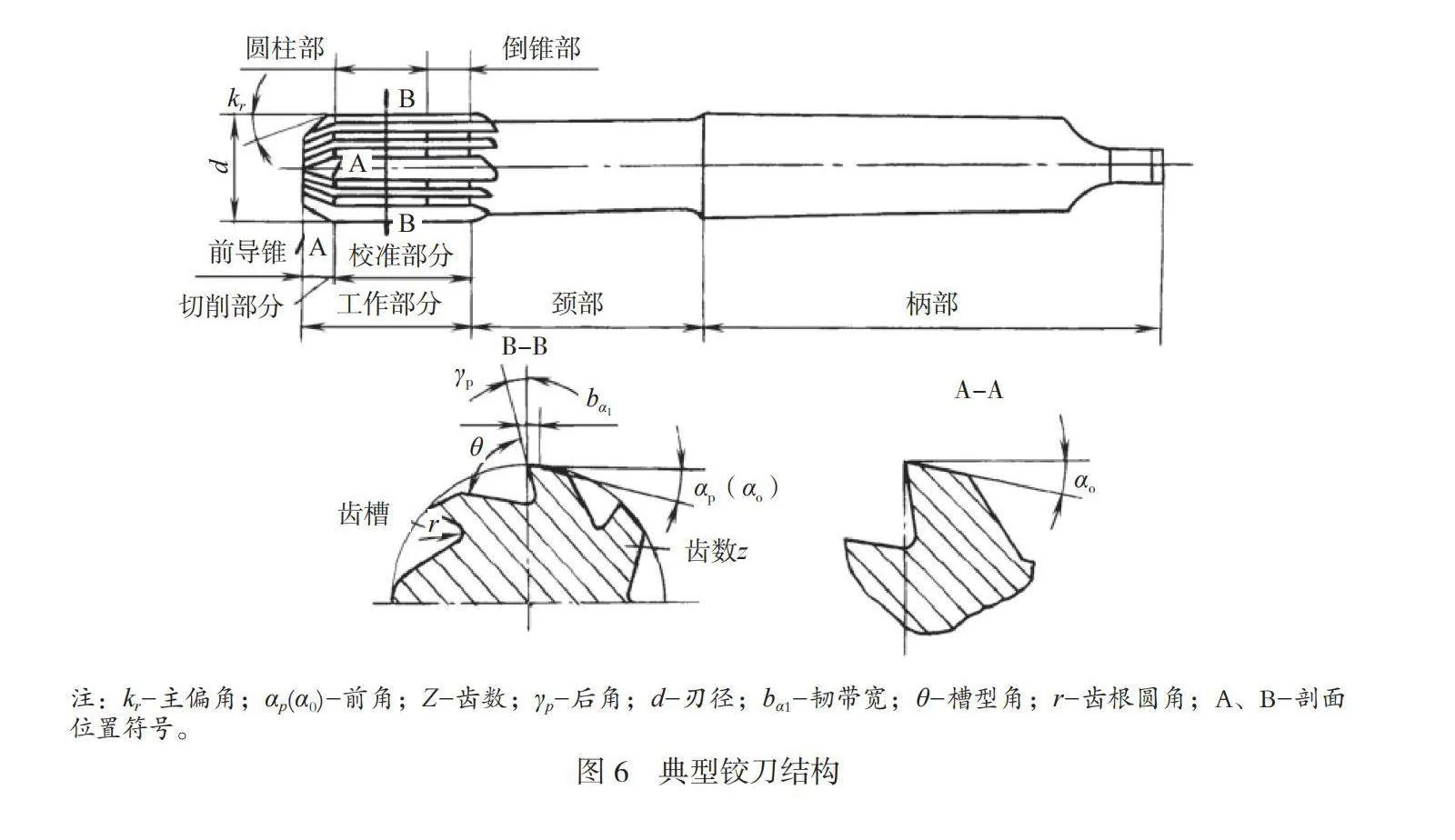

铰刀的典型结构如图6所示,包括工作部分、颈部和柄部,工作部分即切削过程中的工作刃口部分[2]。

铰刀的几何参数直接影响铰孔质量,这些参数主要包括铰刀直径、铰刀齿数、切削锥角以及前、后角。合理选择以上参数有助于保证铰孔质量[3]。

3.3.1铰刀直径与公差

铰刀的直径基本尺寸d0等于被铰孔的基本尺寸Dω,即d0=Dω。按GB4246—1986的规定,铰刀直径的制造公差G等于被铰孔公差IT的0.35倍,即G=035IT。

为了满足产品铰孔需求,本文根据被加工孔的公称尺寸和公差,设计铰刀刀刃直径为ø26mm,用于切削衬套内孔,保证加工后的孔达到使用要求。由于本文涉及的衬套铰孔为手工铰孔,铰孔时需要在手的扳动下进行断续铰削。手工铰孔通常会因铰刀处于自由状态或者操作者施力不均而使铰刀左右摆动,导致被铰孔扩大或者变成不规则形状。为保证加工精度,本文在工装上设计了前、后引导孔,对应铰刀结构上的前、后导向柱。

3.3.2铰刀齿数Z和分布情况

铰刀的齿数对铰孔精度、内孔表面粗糙度以及刀齿的强度都有一定影响。根据实测可知,通常铰刀直径较大时,可取较多齿数。加工韧性材料时,齿数应取少些。根据经验,铰刀齿数的换算如公式(1)、公式(2)所示[1]。

式中:D为铰刀直径。

公式(1)主要用于韧性材料加工时的铰刀齿数换算,公式(2)主要用于脆性材料加工时的铰刀齿数换算。为了便于测量铰刀直径,齿数应选偶数。本文设计的铰刀用于韧性材料衬套内孔精铰,因此取齿数为6齿[4]。

专用铰刀结构设计如图7所示。图7仅保留了最关键的尺寸。铰刀从左至右分为6段,第一段为前导向段,与工装架下孔配合导向定位;第二段为刀刃部分,用于衬套内孔铰孔;第三段为过渡段,直径比刀刃直径小,便于排削;第四段为后导向段,与工装架上孔配合导向定位;第五段为过渡段;第六段为四方头,便于铰孔时与标准工具配套使用。

4手动铰孔工艺控制

铰削加工工艺的重点是随时间的改变,径向力和切向力的方向不断改变,导致在铰削过程中切削力不稳定,影响刀具使用寿命。实践表明,铰孔表面的粗糙度值几乎和切削速度成正比,因此一般取较低铰削速度。进给量不能太大或太小,为了防止铰刀刀刃急速磨损或者铰刀颤动,通常取切削速度为8m/min~15m/min,进给量为0.3mm/r~2mm/r。同时,铰削余量不能太大,通常粗铰时取切削余量为0.15mm~0.3mm,精铰时取切削余量为0. 1mm~0.15mm。为了得到较高的表面质量,用于铰削工作的铰刀不得有裂纹、锈迹、烧伤和崩刃等现象[5]。人工铰孔时,由于个体差异会使铰孔后的质量存在差异性,因此合理控制铰孔工艺[6]尤为重要。为了保证所铰削衬套满足使用要求,工人手动铰孔时必须对铰孔工艺进行严格控制。结合本文设计的专用夹具和专用铰刀,工艺流程设计如下所示,每一个操作该工段的操作者都必须严格按照该工艺执行。1)工装水平固定在虎钳上,换新衬套的产品借助定位销轴垂直装夹于工装上,保证操作者能在合适位置对产品进行操作。2)铰削前对铰刀进行检查,保证铰刀无磨损。3)铰削时,铰刀前导向轴与铰刀后导向轴分别与工装前、后导向孔配合,保证未进行铰削操作前铰刀中心与产品中心保持重合,防止铰刀歪斜。4)继续铰削时,需要操作者下压铰杠进行铰孔操作,铰孔过程中保持施力均匀,铰刀旋转速度缓慢,从而保证铰削的稳定性。5)进刀时不可用力下压铰杠,确保铰刀缓慢进给,从而保证内孔表面质量。6)铰孔时如果铰刀出现卡滞现象,不可以用力扳动铰杠,需要将铰刀取出并清除切屑,确保铰刀没有磨损。7)铰削过程中,操作者要注意观察切屑的形态和颜色,如果出现异常情况,应及时停止操作并进行调整。8)铰孔结束后,缓慢取出铰刀,不允许反转刀具,防止铰刀后角处金属切屑塞在孔壁间,进而划伤内孔表面。

5结语

起落架下位锁是起落架的重要部分,为保证压入后的衬套能够满足使用需求,本文设计了一套工装夹具和专用铰刀。经试用可知,采用本文提供的方法进行孔加工后可满足使用要求。对于类似孔加工,可以采用同样的设计思路与铰孔方式,工装夹具根据实际所需设计。该工装夹具结构简单,易于操作,便于维护,可解决对精度要求较高的同类孔加工。

参考文献

[1]苗雅丽,姚亚平. 影响铰孔质量因素的探讨[J]. 制造业自动化,2011(5):88-90.

[2]刘秋花,顾阳. 某汽车部件铰孔尺寸超差分析与对策[J]. 金属加工(冷加工),2020(3):51-52,56.

[3]狄庆华,张长明,丁华中,等. 提高钻、铰孔加工精度的加工方法[J]. 工具技术,2008(11):100-101.

[4]卢建湘. 铰刀直径尺寸的确定[J]. 煤矿机械,2007(8):119-120.

[5]钱昌明,王庆东. 钳工工作禁忌实例[M]. 北京:机械工业出版社,2006.

[6]唐柏. 浅析提高铰孔精度的方法[J]. 卷宗,2013(12):247-248.