基于双壁钢围堰的特大桥主墩承台施工方法

摘 要:基于双壁钢围堰建设涉水特大桥主墩承台,有利于在干环境中的结构基础施工,也是提高工程质量的关键。为更好地发挥双壁钢围堰的作用,本文结合某桥梁改建工程实例,分析了围绕双壁钢围堰实施的桩基基础安装、钻孔灌注桩施工、支撑体系安装、围堰下放与承台钢板桩施工、封底混凝土浇筑与施工收尾等工序的技术特点。通过构建双壁钢围堰的有限元模型,对桥梁结构部位承力进行了验算,为判断技术方案是否合理提供了理论支持。

关键词:双壁钢围堰;涉水特大桥;主墩承台;有限元模型

中图分类号:U 44" 文献标志码:A

叠合梁斜拉桥是涉水特大桥经常采用的一种结构形式,广泛应用在很多工程项目中。这种桥梁以钢结构为主梁,混凝土结构桥面在主墩承台的支撑下发挥更大的抗风拉载荷能力。主墩承台的质量直接影响桥梁整体结构的稳定性,属于重要的质量控制项目[1]。但是,受限于在涉水环境中进行施工作业,主墩承台的建设具有工序复杂、风险因素多等困难。为克服这些难题,双壁钢围堰被引入主墩承台的施工中。双壁钢围堰在主墩承台施工中发挥双重作用,既能阻水提供干作业环境,又能作为承台封底混凝土浇筑的模板,提供力学支撑[2]。因此,探索基于双壁钢围堰的涉水特大桥施工方法对提高叠合梁斜拉桥建设水平具有重要意义。

1 桥梁工程项目概况

本文将广州市某大桥扩建项目作为研究对象。扩建后的大桥是五跨连续半浮动叠梁式斜拉桥,全长2080m,宽14.5m,采用30+95+305+110+30m的双塔、双索面结构形式[3]。该大桥采用八边形风格设计,C40混凝土浇筑的主墩承台,其中承台横桥向宽为19.40m,顺桥向宽为17.40m,厚为4.50m。为强化主墩承台的承力性能,采用上段直径为2.1m、下段直径为1.8m的22根变截面钻孔灌注桩、“梅花”形布局构建基础。承台下设置厚度为2.5m的封底混凝土。

2 基于双壁钢围堰的主墩承台施工方法设计

2.1 双壁钢围堰施工特点分析

双壁钢围堰是一种常见的机械结构形式,在涉水特大桥建设施工中经常起到止水、营造干环境的作用[4]。这种结构分块加工制作、分块拼装,使用操作简单。双壁钢围堰的侧向刚度大于横向刚度,具有良好的承受挤压力的性能,适用于深水区主墩承台施工作业。

在该大桥建设项目中,选择双壁钢围堰用于工程施工,除了围堰自身的特点外,还考虑到以下几种特殊情况。1)该桥梁的主墩承台左侧部分封底混凝土嵌入强风化泥岩中,施工中需要将部分强化风化泥岩凿除,因此需要营造干环境的机械结构具有强大的支撑力。2)桥位设计最高水位+7.68m、封底混凝土底面标高-9.70m,高差为17.38m,这种明显的高度差别要求支撑的机械结构具有良好的稳定性。3)封底混凝土底面部分位于透水性强、承受水浮力荷载大的覆盖层内,这对营造的干环境的质量提出了较高要求。基于以上原因,与单壁钢围堰或者钢板桩围堰相比,双壁钢围堰都是最理想的选择。因此,在施工中,围绕双壁钢围堰设计工程项目建设方案。

2.2 基于双壁钢围堰的技术方案

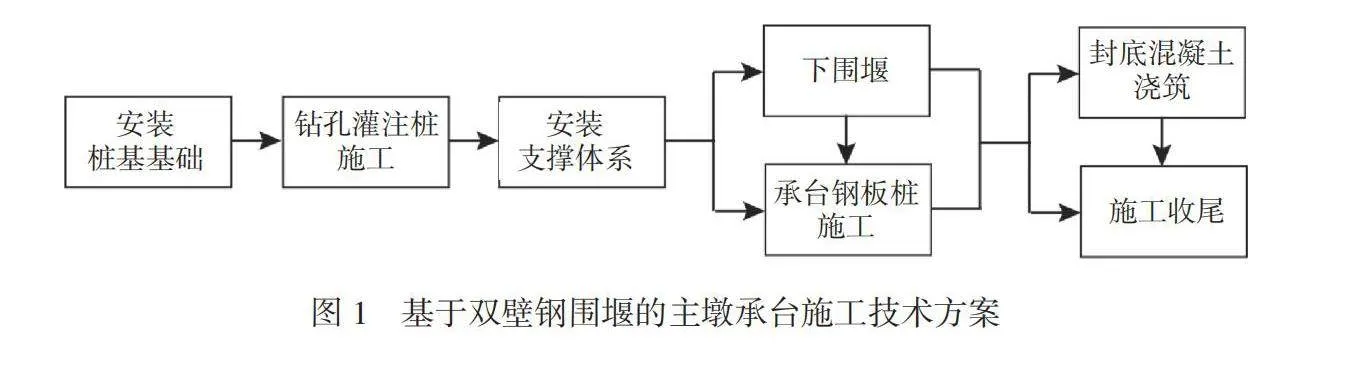

在该大桥项目建设中,根据双壁钢围堰进行主墩承台施工。双壁钢围堰既可以发挥挡水作用、营造施工干环境,又可以发挥结构支撑作用[5]。为最大化双壁钢围堰的双重作用,选用的施工技术方案如图1所示。

在图1中,主要工序按照施工流程的先后分别实施。为缩短工期、提高建设效率,双壁钢围堰下放与承台钢板桩分层施工、封底混凝土浇筑与部分施工收尾工作分别交替进行。

2.3 关键工序技术方法特点分析

2.3.1 安装桩基基础

在该大桥项目中,确定桩基基础采用整体钻孔钢结构平台形式。钢结构平台在材料厂房内制作并运送至施工现场安装。钢结构平台主体采用SP-IV型钢板制作,整体结构尺寸为42.56m×14.65m。

为配合钢结构平台的安装,施工现场提前规划好钢结构立柱、横梁和纵梁的安装位置。按照先立柱、再横梁和纵梁的顺序打桩完成后,利用吊车对钢结构平台进行吊装,在安装过程中根据水平度和垂直度测量结果实时调整方位,保证安装误差符合技术指标的要求。

2.3.2 钻孔灌注桩施工

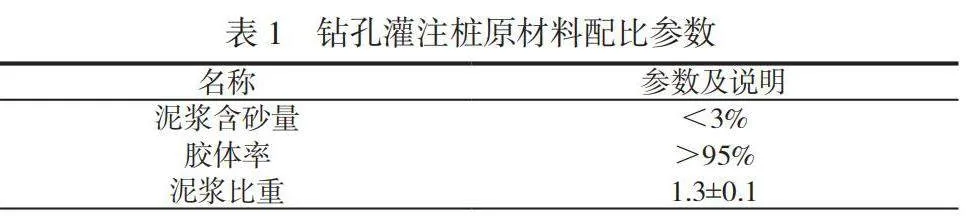

钻孔灌注桩施工主要由技术准备和技术实施两部分组成。其中,技术准备是对承台周边粉质黏土覆盖层及强风化泥岩进行清除。在清除过程中需要控制好深度,在承台范围内应该清除至封底混凝土底部(-9.70m),在围堰范围内应该清除至钢围堰底部(-10.20m)。粉质黏土覆盖层利用抓铲挖掘机挖除,强风化泥岩利用旋挖钻机清除。技术实施主要是钻孔灌注桩的制备。原材料的配比及技术参数见表1。

当应用表1中的原材料进行钻孔灌注桩施工时,须及时对管壁进行注水润滑。同时,浆体随钻孔深度的增加连续注入,增设引流装置及时将溢出的泥浆重新引入泥浆池。浆体注入完毕后,采用深挖法埋设护筒,利用吊车将护筒放入灌注桩孔内进行灌注施工。灌注时首批砼方量的计算过程如公式(1)所示。

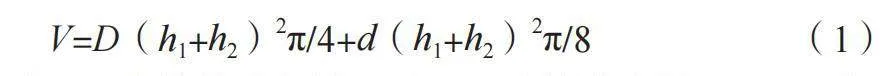

V=D(h1+h2)2π/4+d(h1+h2)2π/8 (1)

式中:V为首批砼方量,m³;D为桩孔直径,m;h1和h2分别为桩孔底与孔底的差距以及护筒埋深,m;d为导管内径,m。

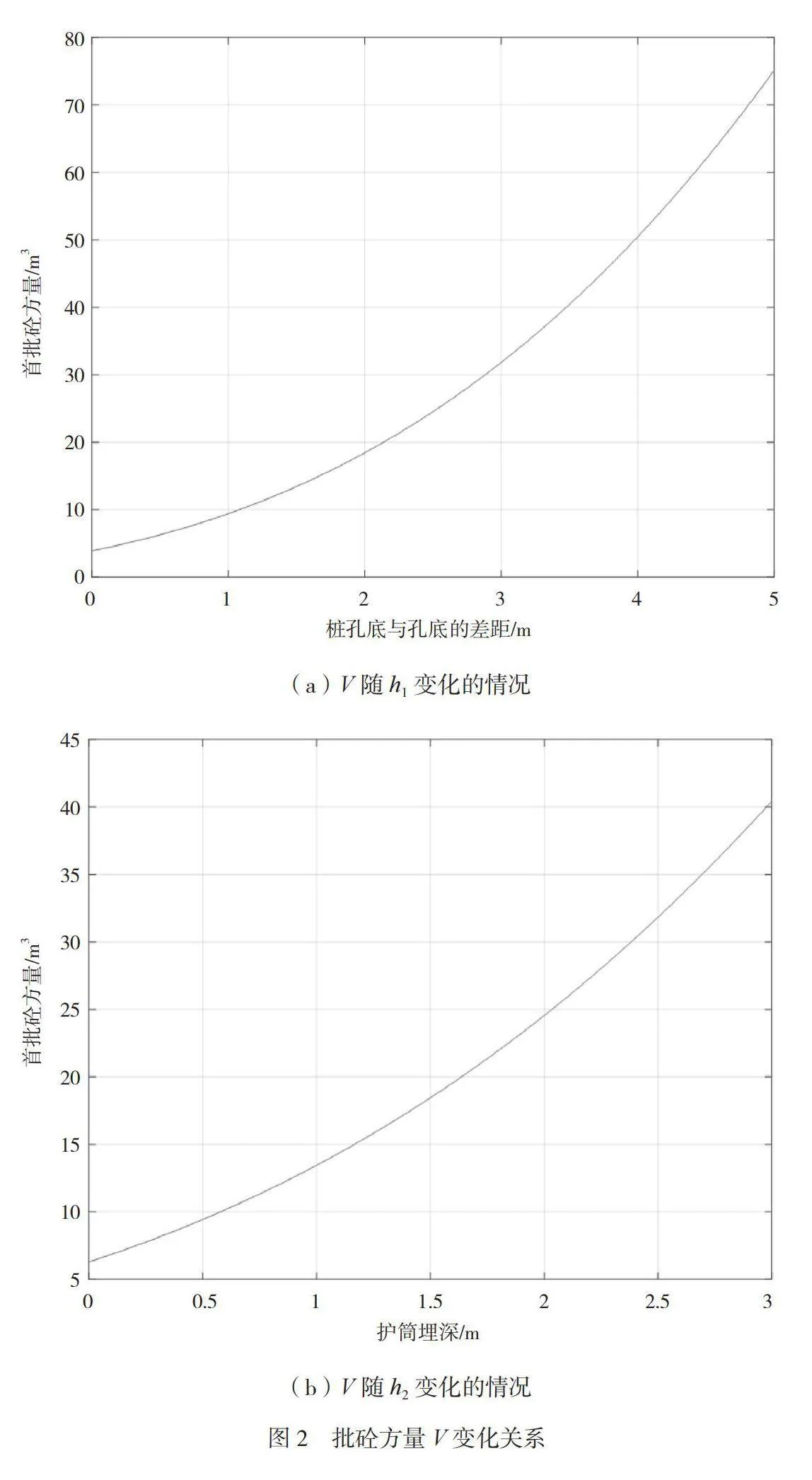

由公式(1)可以看出,V由h1和h2共同决定。在该工程项目的实施过程中,h1和h2的处于连续变化的过程中,因此V的变化过程如图2所示。图2(a)是V随h1变化的情况,图2(b)是V随h2变化的情况。

2.3.3 安装支撑体系

当护筒吊装进入灌注桩孔内时,需要在其外部加装支撑体系以达到结构稳定的目的。支撑体系采用主副筋十字交叉的钢筋笼结构,主筋间距偏差±8mm,接头错开布置,副筋采用点焊方式连接。每个钢筋笼与桩孔利用电焊焊接成型,避免在灌浆过程中浮动。

2.3.4 下围堰与承台钢板桩施工

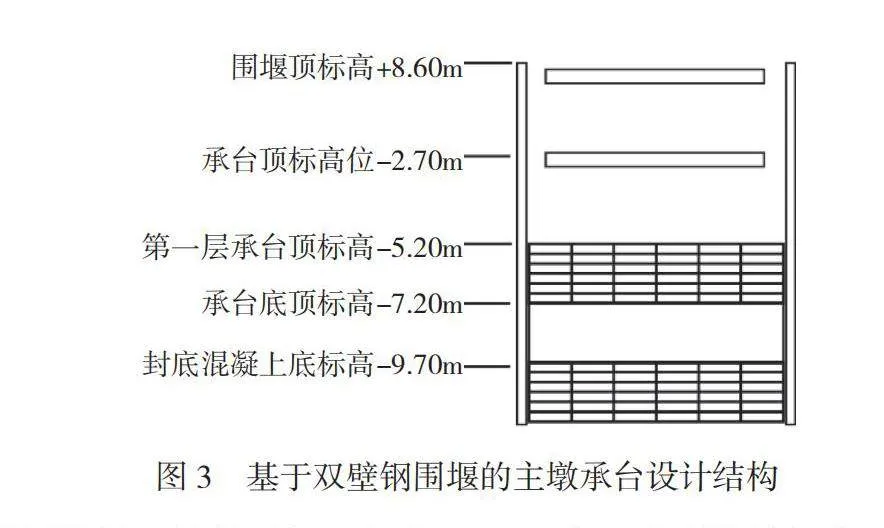

为同时发挥干环境营建与支撑结构的作用,双壁钢围堰的几何尺寸与灌注桩、承台钢板桩互相匹配。围堰总高度为18.5m,如图3所示,分3节制作,从上向下高度分段为5.0m+6.0m+7.5m。

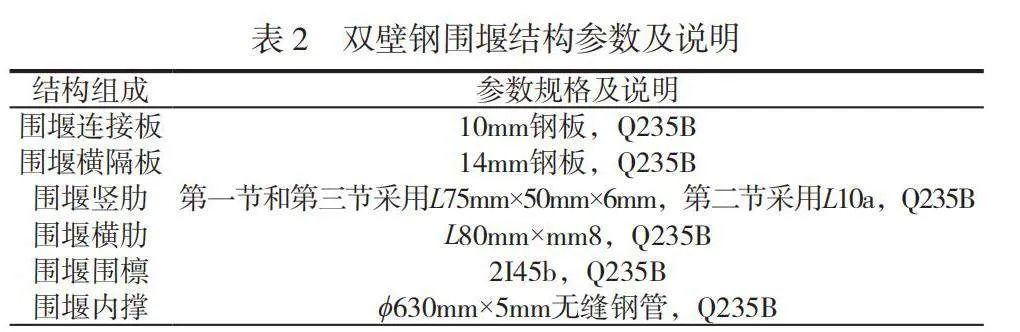

双壁钢围堰采用10mm的Q235B型钢板作为连接板,采用14mm同型钢板作为横隔板,其余结构参数及说明见表2。

拼装完成后的双壁钢围堰在施工现场利用起重船进行整体吊装。在吊装过程中,吊臂角度控制在60°内,船舷与辅助平台钢管立柱间距约为1.2m,单个围堰布设4个吊点且沿对角均匀分布,单个吊点最大起重设计为≥150t。吊装高度超过平台顶面后可平移下放,直至套进护筒内且下放至设计标高为止。

双壁钢围堰下放施工完成后,进行承台钢板桩施工。作为主承力构件,采用刚性连接承台钢板桩内钢管支撑与围檩间。全线采用长8m咬扣钢板桩,利用震动锤机进行施打作业。在施打过程中,随时观测桩入孔深度,根据深度的不同动态调整振动的力度和速度。桩入孔完毕后,将多个钢板组成的联合结构体吊装至桩基础上,利用螺栓固定并用电焊进行焊接,使钢板与桩基础成为一个整体。

2.3.5 封底混凝土浇筑与施工收尾

承台封底位于水面以下,采用标号C35水下混凝土浇筑成型。为加快施工进度,封底利用多点并行的方法进行浇筑施工,共规划41个浇筑点且单个主墩承台浇筑方量为592.5m³。封底混凝土浇筑分两次进行,第一次采用一次成型技术共浇注2.2m,51m³。将围堰内部抽水后再干封第二层0.3m,约71m³。当浇注时,按由中间向四周逐渐推进顺序浇注。在开灌过程中,每隔30min对已经开罐完毕的导管进行补料,补料时间一般为5min,直至达到设计标高。

施工收尾工作主要为拆除各种临时性结构。包括主墩承台施工时的各种预埋件,包括塔柱预埋筋、劲性骨架、塔吊电梯基础预埋板、套箱悬挂预埋平板橡胶板、下横梁及施工支架预埋板、沉降观测点以及防雷钢筋等,都需要被移除,为后续工序施工创造良好环境条件。

3 双壁钢围堰结构强度验算

3.1 结构强度验算有限元模型

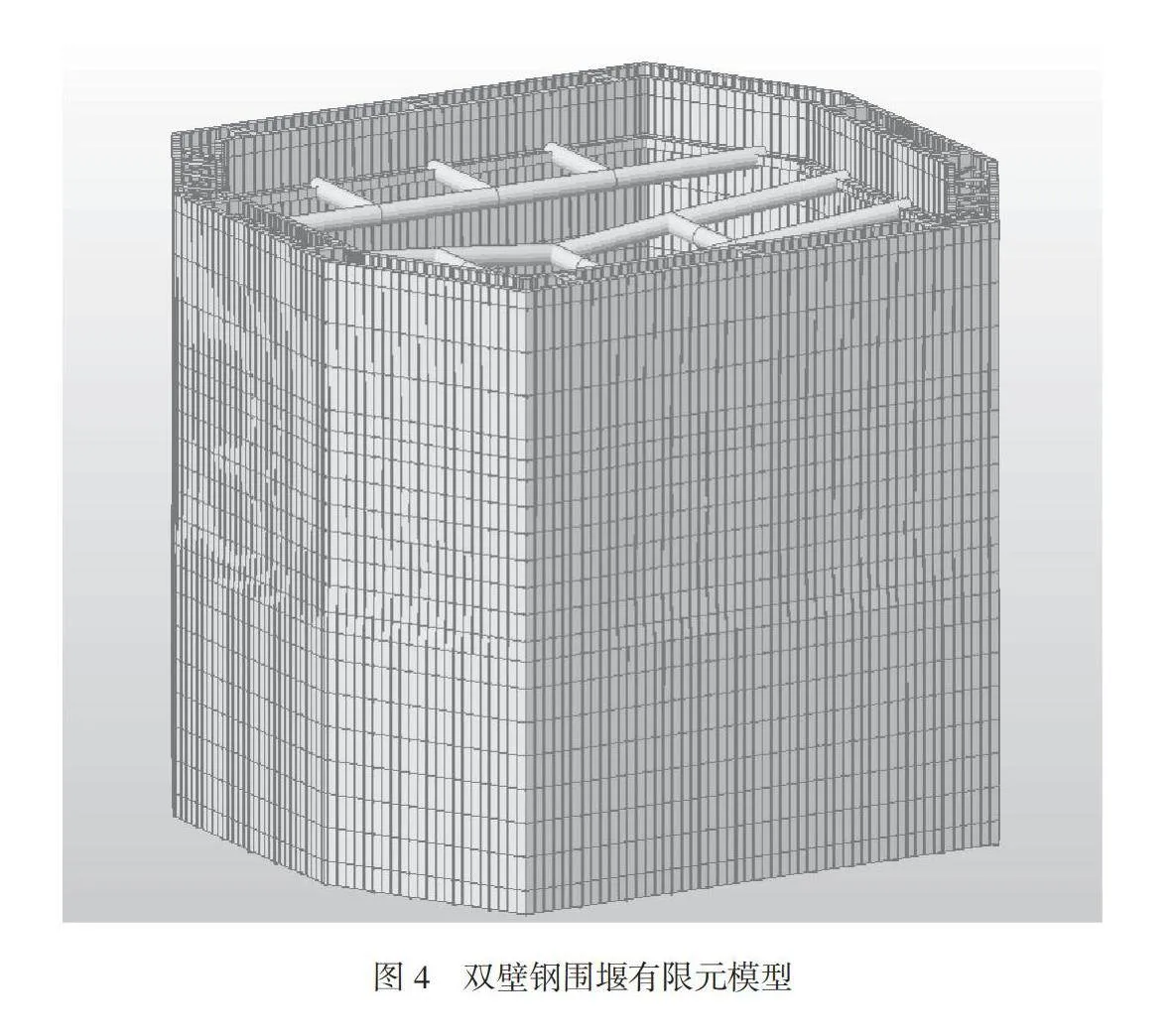

在大桥项目施工的过程中,为确保双壁钢围堰始终能发挥预期的结构强度承力作用,对围堰的结构强度进行模拟分析。采用大型通用有限元软件Midas Civil建立双壁钢围堰有限元模型进行分析计算,其中静水压力采用软件中“流体压力荷载”形式加载,流水压力采用“压力荷载”形式加载。制作完成的双壁钢围堰有限元模型如图4所示。

3.2 结构强度验算结果及分析

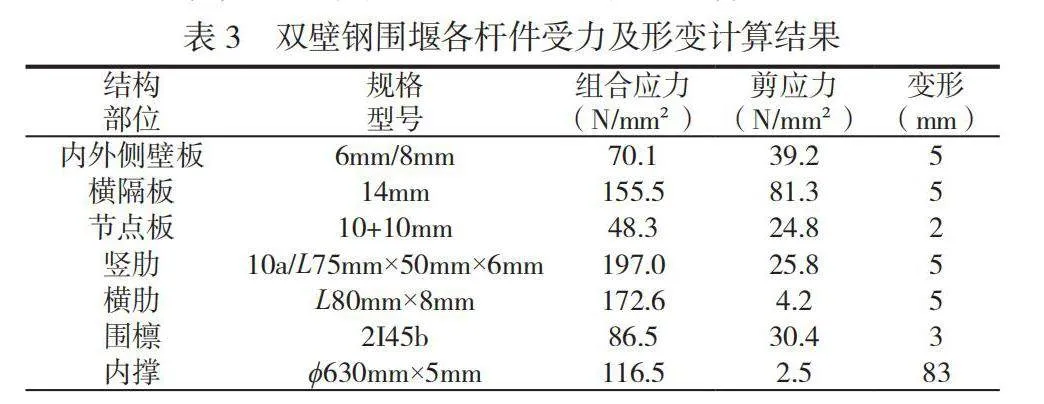

在主墩承台浇筑的过程中,当围堰内灌注填芯混凝土至-2.70m时,水下封底混凝土浇筑完成,围堰内抽水。在此工况下,围堰内外水位高差为15.13m。选择这种工况下的围堰结构强度进行有限元分析,计算围堰各构件承力水平和变形量,结果见表3。

由表3可以看出,基于有限元模型的计算结果,在荷载作用下双壁钢围堰各结构部位承受的最大组合应力均<16mm的Q235B钢材的抗弯强度设计值为215N/mm²,满足规范要求。由此可见,在特殊工况下对双壁钢围堰的结构强度进行验算,可以预先判断围堰的强度指标是否满足技术规范的要求,从而确定围堰施工技术是否合理。

4 结语

双壁钢围堰越来越广泛应用于涉水特大桥项目建设的过程中,对提高桥梁建设质量具有重要作用。应用围绕双壁钢围堰,在拟定桥梁施工方案的过程中,需要做好桩基基础安装、钻孔灌注桩施工、支撑体系安装、围堰下放与承台钢板桩施工、封底混凝土浇筑与施工收尾等工序设计。在工序实施中,构建双壁钢围堰的有限元模型并进行结构部位承力验算与分析,是判断技术方案是否合理的关键。因此,根据双壁钢围堰对涉水特大桥主墩承台建设方法进行研究,可以为同类工程项目提供参考。

参考文献

[1]王振杰.特大桥水中基础双壁钢围堰施工技术研究[J].广东水利电力职业技术学院学报,2022,20(4):5-9.

[2]胡金龙.双壁钢围堰施工法在汉江特大桥主墩承台施工中的应用 [J].工程技术研究,2022,7(24):45-47.

[3]李谏.桥面吊机在广州大道新建叠合梁斜拉桥施工中的运用[J].工程技术研究,2022,7(6):106-109.

[4]李大伟.双壁钢围堰关键施工技术研究[J].城市建筑,2022,19(12):180-184.

[5]陆有传.深水裸岩大体积双壁钢围堰嵌岩研究与应用[J].西部交通科技,2021(12):124-127.