锂离子电池组串联阻抗匹配的研究

摘 要:本文以动态阻抗为基础,改变串联状态,兼容现有电压、内阻、容量和K值匹配。采用“四线制”将特定频点的正弦电流注入工作状态的电池,获取同频的响应电压,通过设计“强直弱交无相移”电路对弱电压响应信号进行高倍数放大,实现了电池动态阻抗的测量。本文的锂离子电池组串联阻抗匹配设计能够提升充电速度和充电安全性,解决快充温度过热的问题。

关键词:快充;智能手机;串联;阻抗匹配;动态阻抗

中图分类号:TN 86" " " " 文献标志码:A

手机电池快充市场不断扩大,快充技术得到普遍应用,但手机体积有限,因此手机用锂离子电池组的保护板体积均较小,在应用快充的过程中,串联使用电池成为一种加快充电速度并解决快充温升高的业内常规应对方案。

1 动态阻抗基本理论知识

动态阻抗是一种分析电化学反应和材料表面特性的重要技术。其基本原理是在交流电场下测量电化学系统中电极和电解液间的阻抗。当电极表面有化学反应发生时,会引起电阻抗变化。这种变化可以反映出反应的动力学特性和表面结构等信息[1]。通过测量和分析电极电位和频率变化,可以得到电解液中离子的传输速率、反应物浓度和电荷转移速率等参数,从而深入研究电化学反应的本质。

在动态阻抗测量中,电池系统被视为一个复杂的电路,包括电极、电解液和电池内部的电化学反应。通过施加交流电场并测量电极和电解液间的电阻抗,可以得到复杂的阻抗谱[2]。该阻抗谱具有不同的元素响应,例如电极电容、电极电解负电阻和电解负电阻等,从而获得关于电池内部反应和性能的信息。

2 锂离子电池组串联阻抗匹配设计

2.1 整体设计方案

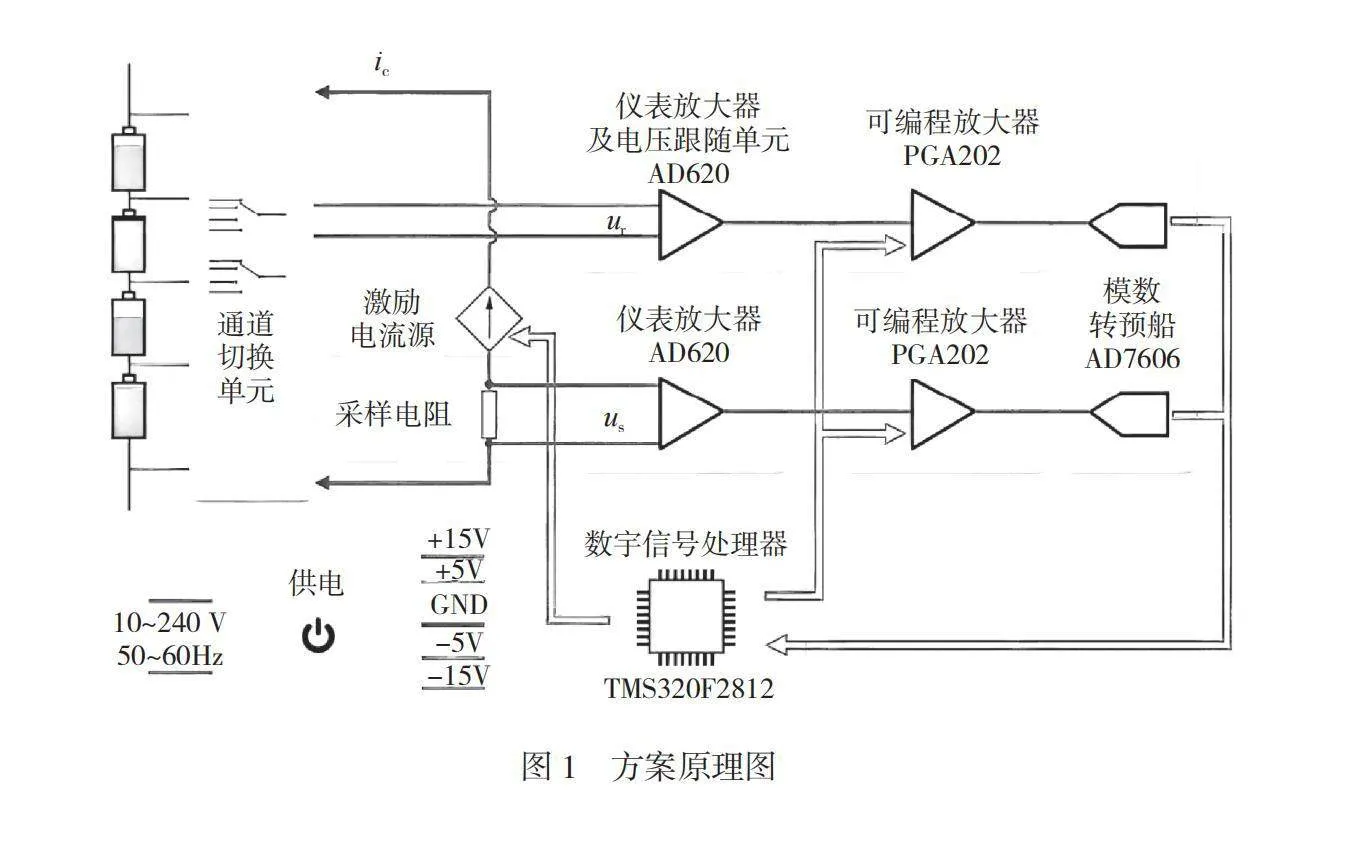

作为整个系统的核心,主控芯片通过数字信号处理器(DSP)对电流源进行驱动控制,生成所需的正弦激励电流ie,并从信号采集单元中获取电池响应电压ur。同时,主控芯片也负责计算动态阻抗,以便进行进一步分析和处理[3]。信号处理电路的作用是对采集的电池响应信号进行强直弱交无相移的分离和放大。通过该步骤,可以确保所采集的信号具有较高的精度和准确性,为后续的分析和判断提供可靠数据。通道切换单元用于测量多个电池单体,将选定电池的端电压接入设备的响应电压ur输入端。

2.2 获取动态阻抗数据

以固定电压带载固定电流(例如1A)的方式,记录不同电压下的直流阻抗。如Table-1,具体方法如下。

第一步,开始测试前,将电池以0.2C/充电限制电压的方式充电至0.02C截止,搁置2h,记录此时电压。该步骤的目的是让电池达到一个稳定的状态,以便进行后续测试。充电至0.02C截止是为了避免电池过度充电,造成安全问题。在搁置2h后记录电池的电压值,以便后面的测试使用。

第二步,将电池以1A放电,记录放电前电压V1,记录放电第一秒时的电压V2。然后电池继续以1A放电,当电池电压显示4.3V、4.25V、4.2V、4.15V、4.0V、3.85V、.7V、3.55V、3.4V、3.25V、3.2V、3.15V、3.1V、3.05V和3.0V时,记录此时电压S1,分别再搁置60min后,记录电压S2。在该步骤中,电池以1A的电流进行放电,以获取不同电压下的直流阻抗数据。每当电池的电压降到特定值时,记录下此时的电压值,并将电池搁置60min,以便电池达到稳定状态。60min后,再次记录电池的电压值,以便计算直流阻抗数据。

第三步,计算各电压点直流阻抗,分别如公式(1)、公式(2)所示。

(1)

(2)

在该步骤中,利用记录下的电压值(包括V1和V2)计算出相应的直流阻抗值。直流阻抗值可以通过计算电压下电池产生的电流与电压间的比值来得到。将这些数据记录下来,以便后面的分析和处理。

第四步,将各带载电压点计算出来的R与带载电压相对应,生成直流阻抗V-R曲线。此曲线即为动态阻抗数据[4]。在该步骤中,将计算得出的直流阻抗值与相应的带载电压进行匹配,生成一个直流阻抗-V曲线。该曲线将展示不同电压下电池的直流阻抗数据,并可用于分析电池的性能和寿命。

2.3 电流源激励

在测量过程中,激励电流源产生频率为fe的正弦电流ie,其数学表达式如公式(2)所示。

ie(t)=A·sin(2πfe·t) " (3)

式中:ie(t)是时间t时刻的激励电流值;A是正弦激励电流的幅值;fe是激励电流的频率;2π是一个常数(约等于6.28)。

根据线性测量原则分析,A的取值可以设定为1A。在测量过程中,正弦激励电流的幅值为1A。根据具体的测量需求和系统设计,可以调整A的取值。运算过程是根据给定的频率fe和时间t,通过数学运算计算出对应时刻的激励电流值ie。

将给定的时间t代入公式(2)中,计算出sin(2πfe×t)的值。将计算得到的值乘以幅值A,得到对应时刻的激励电流ie(t)。

2.4 强直弱交信号处理

在无线通信中,强信号和弱信号的处理方式是不同的。强信号通常指信号强度较高且接收信噪比较好的情况,而弱信号则是指信号强度较低且接收信噪比较差的情况。

对于强信号的处理,可以采用一些抗干扰技术,如信号调制和解调技术、前向纠错编码技术等,以提高信号的可靠性和抗干扰能力。此外,还可以采用动态功率控制和自适应调制等技术,以适应不同信道条件和用户需求,提高系统的容量和性能。对于弱信号的处理,由于信号的强度较低且受噪声干扰较大,传统的信号处理方法可能无法有效提取有效的信息。因此需要采用一些增强信号的技术,如信号增益放大、噪声滤波和信号重构等,以提高弱信号的可检测性和可辨识性。此外,还可以采用多天线接收技术、自适应信号处理技术等提高信号的接收性能和鲁棒性。

电流采集部分将激励电流ie通过精密的采样电阻Rs转换为采样电压us,ie和us间存在如公式(3)所示的关系。

us=ie·Rs " "(4)

式中:us表示采样电压;ie表示激励电流;Rs表示采样电阻。

根据给出的条件,被测电池的阻抗与采样电阻Rs应保持同一数量级,即Rs=10mΩ。

将给定的激励电流ie值代入公式(3),即us=ie×Rs。将采样电阻Rs的值代入公式(3),即us=ie10mΩ。

2.5 动态阻抗匹配

根据2.2节获得的V-R曲线数据,根据如下条件进行匹配。1)比较总放电时间,差别≤1%(扣除每个点1h的搁置时间后计算),对电池进行测试时,还需要比较不同电压点的总放电时间。为了减少误差,计算总放电时间时会扣除每个电压点1h的搁置时间。不同电压点的总放电时间之间的差别应该≤1%,相当于要求电池的总容量误差≤1%。通过这个指标可以评估电池的一致性和稳定性。2)半角各点的阻抗误差,判定条件可根据电池的实际应用情况调整。如电池使用的最大电流为3A,电池可允许的最高电压比充电限制电压高50mV。此时可限制各点阻抗差<16mΩ即可。可允许阻抗差如公式(5)所示。

(5)

式中:Vmax为电池可允许最高电压(无安全风险,不损坏电池);Vcharge为充电限制电压;Imax为最大持续使用电流。

通过比较各电压点的阻抗误差,可以评估电池的质量和性能及其在实际使用中的可靠性。根据电池的具体应用情况,可以对阻抗差的判定条件进行调整,以满足特定的需求和要求。

2.6 动态阻抗应用

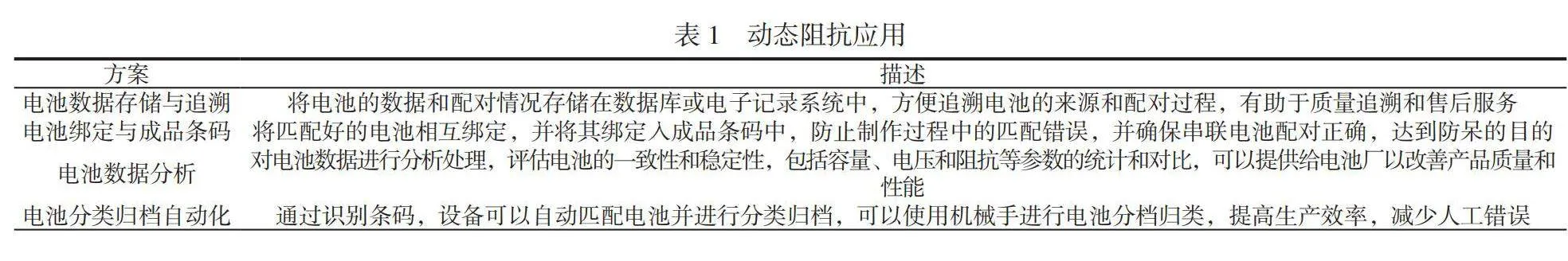

本设计主要应用于多节串联使用的电池,采用规范的方式获得电池的动态阻抗,并对其进行匹配,可以通过计算机进行计算阻抗和自动比对配对。在这个基础上,可以实现的功能和应用见表1。

2.7 应用效果

为了验证本方案的有效性,使用本方案设计的设备进行测量。具体步骤如下。将激励电流ie通过精密的采样电阻Rs转换为采样电压us,使用合适的电压采集装置采集并记录采样电压信号。根据试验要求,设定频率为1Hz~1kHz,逐个选择频率进行测量。设定相应的激励电流ie并采集对应的采样电压us。根据采样电压us和设定的激励电流ie值,使用阻抗计算公式计算出每个频率下的阻抗值。重复以上步骤,直到完成整个频率范围内的测量。

然后使用通用的电化学阻抗谱测量设备进行测量,具体步骤如下。按照设备说明书连接电化学阻抗谱测量设备,包括电流源和电压测量部分。设定频率为1Hz~1kHz,逐个选择频率进行测量。设定相应的激励电流值,并采集对应频率下的电压信号。根据采集的电压信号和设定的激励电流值,使用电化学阻抗谱测量设备内部的算法,计算出每个频率下的阻抗值。重复以上步骤,直到完成整个频率范围内的测量。

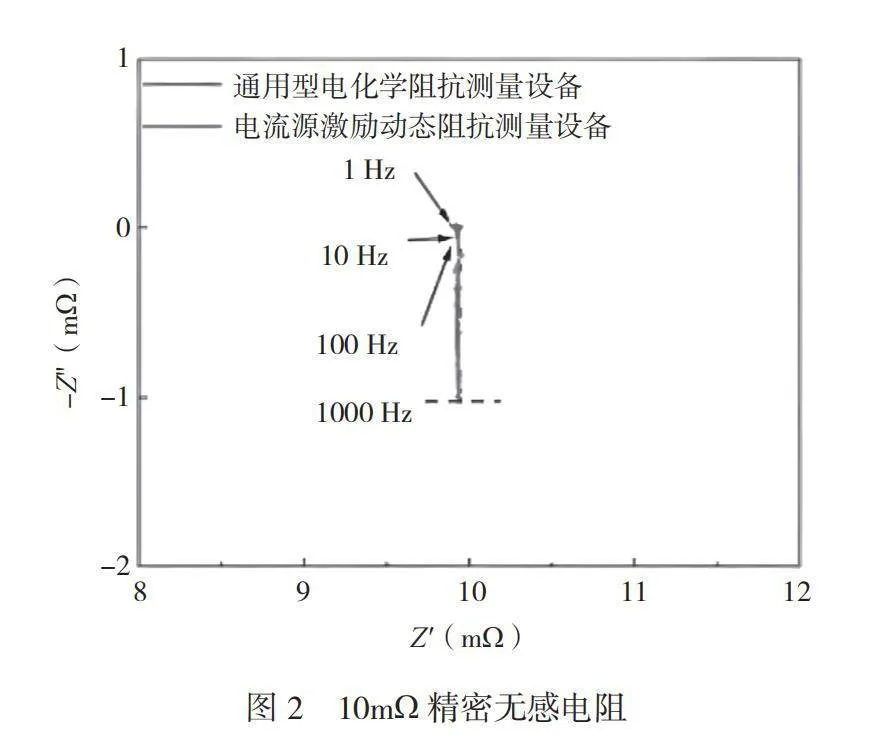

最后将本方案设计的设备和通用的电化学阻抗谱测量设备测量出的10mΩ精密无感电阻在1Hz~1kHz下的阻抗结果进行比较和分析,以验证本方案的有效性。10mΩ精密无感电阻如图2所示。

在1Hz~1kHz的频率段上,使用本方案设计的设备和通用的电化学阻抗谱测量设备对10mΩ精密无感电阻的阻抗,并将测量结果进行比较和分析。结果显示,在整个频率范围内,2台设备的阻抗谱实部都保持在10mΩ附近,误差不超过0.05mΩ,误差率<0.5%。该结果与理论预期相符合。基于该设计方案研发的动态阻抗测量设备具有较高的幅值精度,可以满足实际使用需求。此外,该设备还能够准确测量电路元件的阻抗谱,为电路分析和故障诊断等方面的研究提供了有力支持。

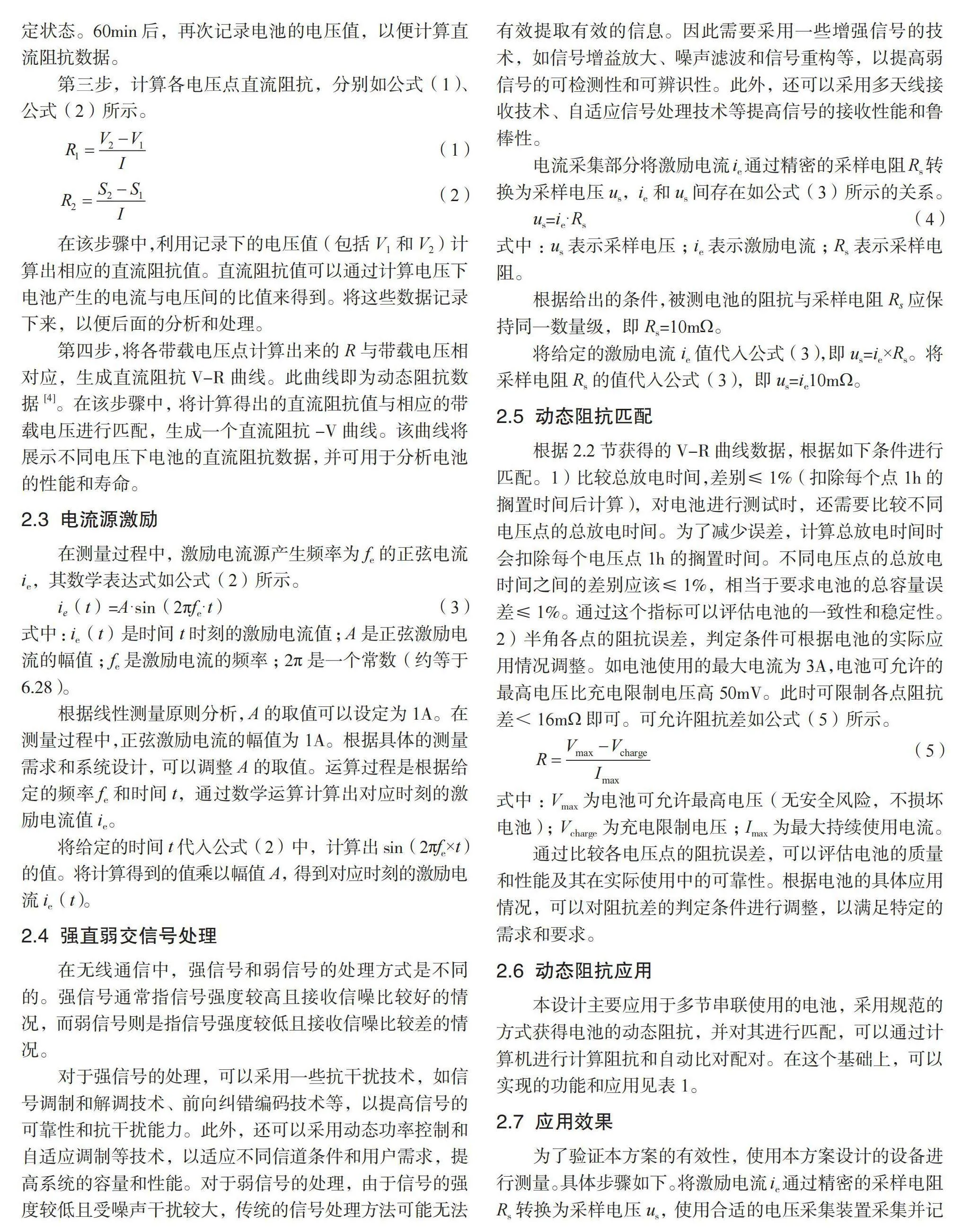

为验证该设备的实际应用性能,选择一块容量为24Ah的磷酸铁锂方形铝壳电池进行测试。首先,利用该设备对该电池在1Hz~1kHz频率范围内的阻抗进行测量,具体步骤如下。连接电池与测量设备,并设置频率范围为1Hz~1kHz。其次,依次选择频率进行测量,并记录相应频率下的阻抗值。重复以上步骤,直到完成整个频率范围的测量。再次,使用通用的电化学阻抗谱测量设备对同一块电池在1Hz~1kHz频率范围内的阻抗进行测量,具体步骤如下。按照设备说明书连接电化学阻抗谱测量设备,并设置频率范围为1Hz~1kHz。依次选择频率进行测量,并记录相应频率下的阻抗值。重复以上步骤,直到完成整个频率范围内的测量。最后,将2台设备测量得到的同一块电池在1Hz~1kHz下的阻抗结果进行比较和分析,以验证该设备在实际应用中的准确性和可靠性。通过比较2组测量结果,可以评估该设备对电池阻抗特性的测量能力,并验证其适用性。最终表明设计效果较好,精度较高。24Ah磷酸铁锂方形铝壳电池如图3所示。

如果将本设计投入量产,可在实际应用中大幅提高串联应用的电池的安全性并延长电池的使用寿命。在电池串联使用过程中,电池个体间的差异可能会导致电池鼓胀、爆炸等风险,会威胁人身安全和财产安全。而本设计的实施可以减少这种安全隐患,提高产品的品质和稳定性,并降低售后成本,提高产品的安全性和可靠性。

3 结语

在串联电池组的应用中,导入动态阻抗匹配可以有效降低电池在使用过程中过充的风险,并能有效提高串联电池组应用过程中的有效使用容量。同步应用其周边应用,可以追溯串联应用电池信息,匹配可视化。采用系统化管控和数据处理方式可以降低匹配错误并提供追溯能力。此外,该方法的设计成本较低,并能显著提升产品的安全可靠性。

参考文献

[1]陈全世,林成涛.电动汽车用电池性能模型研究综述[J].汽车技术,2005(3):1-5.

[2]孙佳,胡旦,王晓晨,等.锂离子电池均衡管理系统设计[J].船电技术,2017,14(1):13-16.

[3]沈金荣,李书旗.电动车用VRLA蓄电池组均衡电路设计与试验研究[J].蓄电池,2008(2):68-72.

[4]王志福,彭连云,孙逢春,等.电动车用锂离子动力电池充放电特性[J].电池,2003,33(3):167-168.