基于蚁群算法的铝合金轮毂注入成型工艺优化

摘 要:本文利用蚁群算法研究铝合金轮毂注入成型工艺优化,旨在提升在生产过程中的效率和质量。研究结果表明,利用蚁群算法精准调整了成型工艺的参数,轮毂生产效率提升了15%,产品质量指标符合设计要求。本文研究将蚁群算法应用于铝合金轮毂生产中,模拟蚁群寻找最优路径的行为,优化了工艺参数,提高了生产效率和产品质量。这个方法不仅实用性和可操作性较强,还为铝合金轮毂生产提供了一种新颖的优化思路,应用价值较高。

关键词:铝合金轮毂;铸造成型;成型工艺;生产线优化

中图分类号:G 27" " " " " " " " " " " " " 文献标志码:A

注入成型是一种常用的铝合金轮毂制造工艺,它可以高效生产形状复杂、性能优良的轮毂产品。在生产过程中,注入成型工艺存在一些问题,例如注射压力不均匀、产生气泡等缺陷。这些问题导致轮毂产品质量不稳定,增加了生产成本,提高了废品率,因此,相关工艺须进行优化。王瑞等[1]研究对A356铝合金轮毂低压铸造工艺参数的设计与优化。张立娟等[2]进一步优化了A356铝合金车轮轮辋的旋压成形工艺。程诚等[3]基于BP神经网络进行汽车镁合金轮毂低压铸造工艺优化。高世阳等[4]对商用车铝合金轮毂进行模拟分析,探讨了相关工艺优化。姜强[5]在数控多轴加工方面分析了优化思路。洪涛等[6]和孙冬恩等[7]分别在挤压铸造和低压铸造方面研究工艺参数优化,为不同成型方式的铝合金轮毂制造提供了实用的参考。为了提高注入成型工艺的效率和质量,本文提出了一种基于蚁群算法的优化方法。

1 仿真模拟

1.1 浇注系统设计

在铝合金轮毂的制造工艺中,浇注系统设计是保证最终产品质量的重要环节。该设计由内浇口、流道、压实、浇口杯、冒口、堵头、升液管、浇口以及过滤器等多个部分组成。其目标是优化浇注系统,最大程度地减少紊流,使足够的金属液体顺利进入型腔,并设置最佳的温度梯度,预防缩孔等现象。

本文将A356铝合金作为轮毂材料,将轮毂注入工艺普通浇注系统进行仿真模拟,完成工艺优化。

1.2 初始条件设置

利用AnyPRE模块进行铸造仿真前处理,包括设置实体类型(浇注系统、模具、管道和型芯)、确定初选试验参数(充型条件、模具温度和初始条件)以及根据初次试验结果调整最终的试验参数,A356铝合金热物理性能参数见表1。

将环境重力设置为9 800 mm/s2。模具壁厚的设计需要综合考虑多个因素,包括对铸件凝固速度、寿命和铸造生产率的影响。根据经验,在A356铝合金轮毂制造过程中,铸件平均壁厚与金属型最小壁厚有统计学意义,铸件与磨具尺寸见表2。

1.3 仿真模拟结果

根据仿真模拟进一步观察铝金属轮毂在加热、熔融和注入过程中的物性变化。

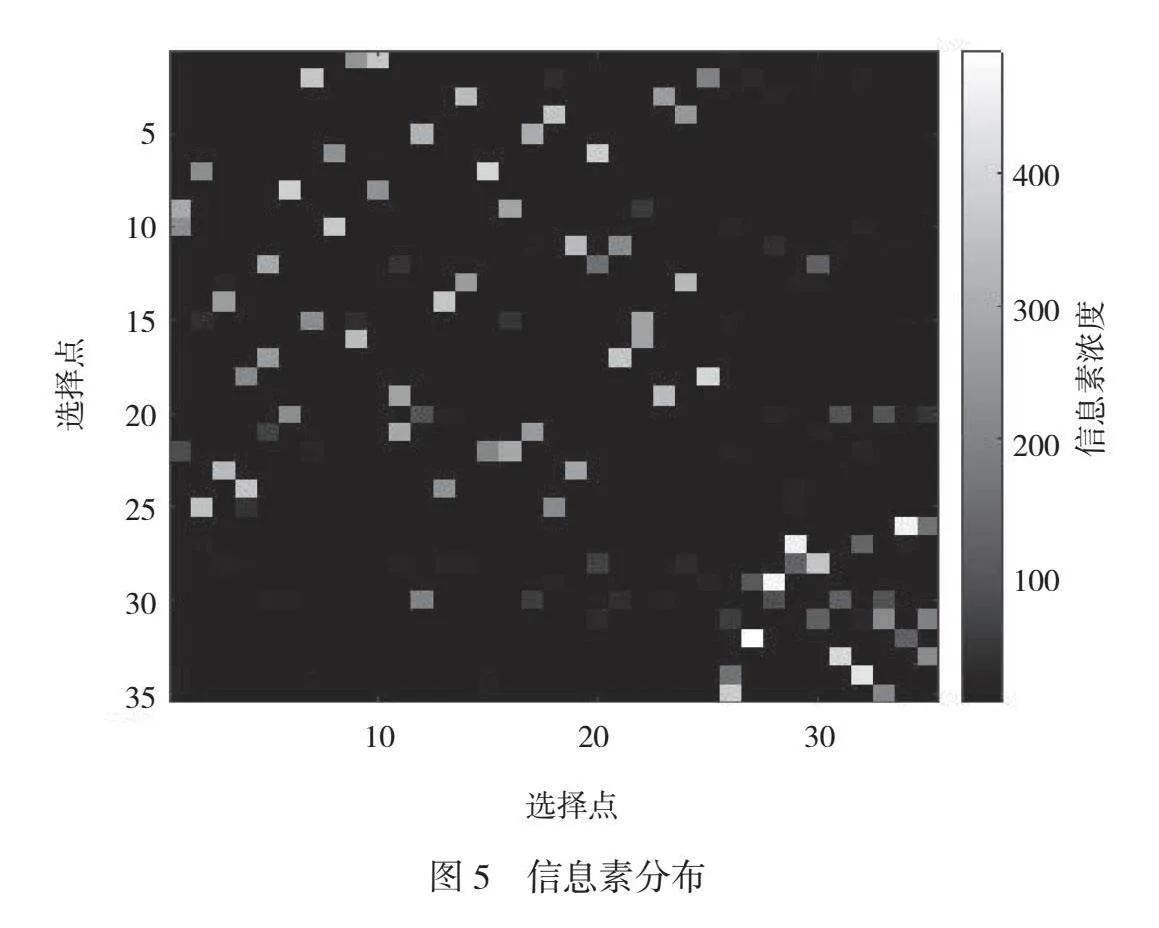

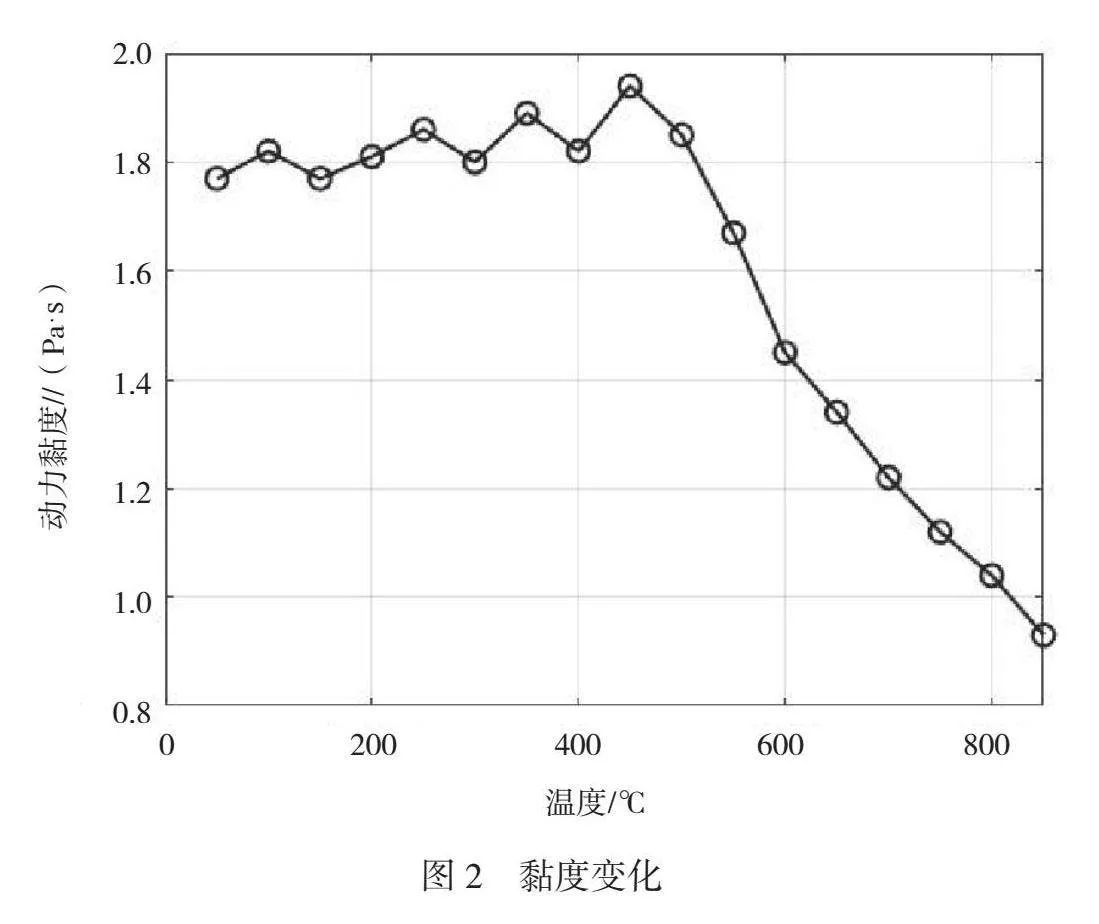

在熔融过程中,固相率变化如图1所示,当600℃时铝合金的固相率已显著降低,进一步加热获得熔融状态的铝合金,将其注入成型。在熔融过程中,固相率发生变化,动力黏度在前期波动幅度较大,在后期趋于稳定。前期波动可能与熔体流动性较差、温度不均匀等因素有统计学意义,须优化熔体的流动性,在整个浇注过程中保证动力黏度的稳定性。

在熔融过程中,铝合金黏度变化如图2所示。

在升温过程中,导热系数呈现基本稳定的趋势,说明材料的导热性能相对均匀,合金材料内部的热传导能力基本一致,有助于避免局部区域过度冷却或过热,降低缺陷发生的概率。导热系数稳定说明材料没有过多外部因素干扰,例如异物杂质、气体等,保证导热性能在整个升温过程中的相对一致性。当达到熔点附近时,导热性能发生变化,与固相率的变化趋势基本相同,说明材料可能在熔点附近经历了相变,对导热性能产生了影响。由于这些因素共同作用,因此导热系数在整个升温过程中相对稳定。

2 算法优化

2.1 优化措施

在构建仿真模型的基础上,本文利用蚁群算法来选择充填工艺参数,优化轮毂铸造工艺。调整浇注系统的几何形状和参数(例如浇口位置、大小和数量等)是关键步骤,可以增加金属液体的流动性,提升充填性能。利用蚁群算法搜索最佳的浇注系统参数组合,可以降低出现缺陷的风险,提升铸件质量。

在注入成型过程中,控制金属液体充填轮毂不同部位的顺序和时间十分重要。合理的充填顺序可以避免产生气体困留和缩孔等缺陷。利用蚁群算法优化充填顺序策略,寻找最佳的充填时间和顺序组合,以保证整个铸件腔体充满金属液体,降低出现缺陷的风险。

在注入成型过程中,温度场均匀性对铸件质量有统计学意义。优化冷却系统设计和工艺参数能够保证温度场的均匀性。蚁群算法结合数值模拟和试验数据对缺陷进行预测和优化,建立合适的模型和目标函数,在搜索空间中寻找最佳参数组合,降低缺陷产生概率,提升铸件质量。

在轮毂铸造工艺优化过程中,蚁群算法能够在调整浇注系统几何形状、控制金属液体充填顺序与时间以及优化温度场均匀性等多个方面影响工艺参数选择,提高铸件质量,降低出现缺陷的风险。

由于轮毂自身结构稳定,其浇口是在轮毂内、外环中依次分布的等尺寸浇口,基本呈现轴对称分布趋势,因此,本文主要基于调整充填顺序来优化工艺。

2.2 蚁群算法原理

在寻找食物的过程中,蚂蚁会释放信息素,其浓度与其他蚂蚁选择路径的概率有统计学意义。这个原理启发了蚁群算法的设计,也是其基本思路。

蚁群算法初始化设置了在网络中各条连接边之间的信息素浓度τij,即节点i到节点j直线上的信息素浓度。该参数可以继承上个步骤的优化结果,在本文算法中取相等常数。

考虑蚂蚁活动,其从i移动至j的距离为dij,设置其系数ηij,即dij的倒数,如公式(1)所示。

(1)

该值的作用是指导蚂蚁选择下一个节点的概率。当蚂蚁在路径中移动时,根据信息素的浓度和启发函数(路径上的期望值)做出决策。

特定蚂蚁的具体移动概率pikj如公式(2)所示。

(2)

式中:α、β为控制信息素和启发式规则权重的参数;ηij为路径i→j的路径系数;τk ij为第 k 只蚂蚁在路径i→j上释放的信息素;μij为路径i→j上释放的信息素;J为节点集合;Jik为第k只蚂蚁在节点i可以选择的下一个节点集合。

完成蚂蚁的一次路径选择后,根据路径质量更新信息素浓度,信息素调整如公式(3)所示。

(3)

式中:∆τij为第 k 只蚂蚁在路径i→j上释放的信息素增量。

累计全部蚂蚁移动后的信息素调整如公式(4)所示。

(4)

式中:τij'为更新后的信息素量;ρ为信息素的挥发系数,用于控制全局信息素浓度的更新速度;m为蚂蚁数量;为考虑全部蚂蚁在i至k这个节点间移动的后续影响。

调整上述各信息素后,全局信息素更新,反复更新信息素直至抵达迭代重点或满足其他停止条件。

2.3 目标函数

在优化铝合金轮毂注入成型工艺方面,蚁群算法作为一种元启发式优化方法潜力巨大。结合蚁群算法调整工艺参数,可以有效提高铸件质量和生产效率。本研究利用蚁群算法优化注入成型过程中的关键参数,得到更均匀的冷却相变位置分布。

笔者将3D建模结果导入MATLAB,由于计算机性能限制,因此将轮毂结构二维化为平面结构,将浇口设置在轮毂中部的中心平面上可以简化分析过程,保持对称性和厚度稳定性。这个步骤为后续优化工作奠定了基础。基于此,模型引入新的目标函数,即铝合金轮毂浇筑后其冷却相变的位置在空间上的均匀性,来解决由不均匀冷却相变引起的温度梯度和应力分布不均匀问题。利用优化算法使冷却相变位置尽可能均匀,为了实现这个目标,本文采用分类簇聚类分析方法。聚类分析是一种将数据对象划分为不同组或簇的方法,每个簇内的对象特征相似。

利用仿真软件处理轮毂中心平面中的全部点,将其热交流性能相同、相近的点汇聚到子区,减少总体运算量。分析结果显示,这类子区域有162个,均匀分布于平面上,平面以轮毂中点为原点,包括n个样本点(即轮毂内部小区域)的数据集合如公式(5)所示。

X={x1,x2,…,xn} (5)

式中:X为样本集合,x1,x2,...,xn分别为第一、第二至最后一个样本。

基于此,本文使用分类簇聚类方法,将数据集合划分为k个簇,k为预先设定的聚类数目。利用蚁群算法优化在注入成型过程中的浇口位置选择、充填顺序等关键参数,能够最大程度地减轻不均匀性造成的负面影响。这种方法不仅有助于提高铸件质量,还能降低生产中可能出现缺陷的风险。

在实践中,利用蚁群算法搜索最佳参数组合,以保证轮毂内部冷却相变位置尽可能均匀。调整浇口系统几何形状和参数,控制金属液体充填顺序与时间,结合新引入的目标函数和聚类分析方法,全面优化注入成型工艺,保证最终产品符合设计要求。

聚类分析的目标是最小化簇内的差异性,最大化簇间的差异性,如公式(6)所示。

(6)

式中:Y为目标函数值;Ci为第i个簇;μ为质心,即该簇内所有样本点的平均值。目标函数值Y越小,簇内的差异性越小,冷却相变位置越均匀。

2.4 约束条件

除了优化目标函数,本文在铝合金轮毂注入成型工艺的优化过程中还考虑了一系列约束条件,以避免设备工艺不允许或物理上不可能的条件对仿真结果产生影响。

在注入成型过程中,过高的升温速度可能导致材料热应力变化,设备变形。因此,在优化算法中,模型设置了最大升温速度限制,保证在注入过程中,温度变化在可控范围内。本文还考虑了铝合金液态状态下的物理特性,铝合金在液态状态下具有一定黏度和表面张力,在注入成型过程中会对充填行为产生影响。模型还需要考虑设备工艺的限制。例如,注射机喷嘴直径、进料口位置等都会对注入成型过程产生影响。本文将这些设备工艺参数作为约束条件,保证优化算法生成的最佳充填顺序符合实际操作要求。

综合利用蚁群算法和其他优化技术,在实践中调整工艺参数,使冷却相变位置分布更均匀,有助于提升铸件质量和生产效率,保证产品稳定、可靠。该研究方法为铝合金轮毂注入成型工艺的优化提供了新思路。

2.5 迭代与优化结果

在迭代过程中运行了多次蚁群算法,迭代次数与目标函数值如图3所示。

从图3中可以看出,随着迭代次数增加,目标函数值逐渐降低,说明优化算法不断改进充填顺序,在这个过程中,目标函数持续下降。优化结果如图4所示。

图4展示了最佳充填顺序对应的轮毂平面结构。利用蚁群算法的迭代和优化过程,本文找到了一种最佳的充填顺序,以保证铸件内部均匀充填,降低出现缺陷和变形的概率。

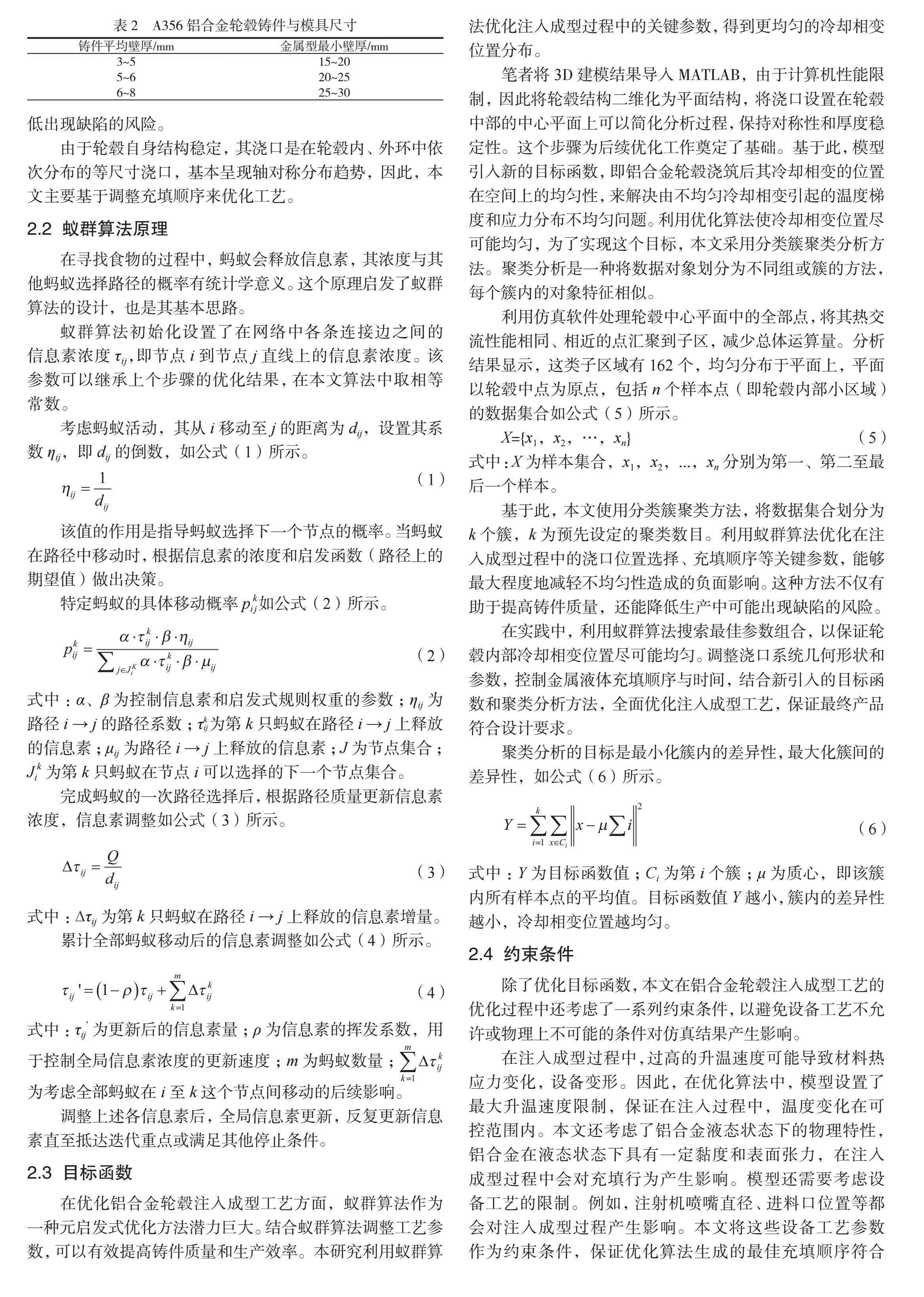

本文不仅说明了轮毂平面结构的优化结果,还分析了信息素分布情况。在蚁群算法中,信息素的作用是指导蚂蚁选择下一个节点。信息素分布情况如图5所示,由图5可知,当蚂蚁选择路径时哪些区域更具吸引力。

根据这些迭代和优化结果,得到最佳的充填顺序,并将其应用于铝合金轮毂注入成型工艺中。这种方法可以提高铸件质量,减少缺陷和变形,提高产品性能。

3 结语

根据仿真分析,从固相率变化可以看出,在填充过程中铝合金具有分布均匀的特征。说明铝合金轮毂的生产工艺中,需要特别关注轮缘位置的气体排出,以保证充填过程的均匀性和质量。导热性能的基本稳定趋势说明材料具有均匀的热传导能力,避免局部过度冷却或过热。基于此类分析结果,本文根据仿真分析中凝固时间、温度梯度等参数的变化,为优化模具设计和改进工艺参数提供了有力支持。一系列优化步骤显著提升了生产工艺的精密性和可控性,保证金属液足够充填型腔,建立最佳温度梯度以防止发生缩孔。

参考文献

[1]王瑞,朱慧,张恒华,等.低压半固态铸造A356铝合金轮毂成形工艺的模拟与缺陷分析[J].上海金属,2014,36(4):47-51.

[2]张立娟,常海平,罗文哲,等.A356铝合金车轮轮辋旋压成形工艺优化[J].精密成形工程,2022,14(10):56-62.

[3]程诚,宁萍,李玲玲.基于BP神经网络的汽车镁合金轮毂低压铸造工艺优化[J].热加工工艺,2023,52(7):77-80.

[4]高世阳,朱立华.商用车铝合金轮毂模拟分析及工艺优化[J].铸造技术,2022,43(1):62-65.

[5]姜强.基于UG的数控多轴加工工艺优化设计分析[J].现代制造技术与装备,2021,57(1):142-143.

[6]洪涛,王东方,华逢志.铝合金轮毂挤压铸造工艺参数优化[J].铸造技术,2020,41(12):1160-1164.

[7]孙冬恩,程和法,周宏伟,等.低压铸造铝合金轮毂的数值模拟及工艺优化[J].特种铸造及有色合金,2020,40(7):763-767.

作者简介:吴国瑞(1987—),男,汉族,黑龙江哈尔滨人,博士,高级工程师,研究方向为机电、铝合金材料。

电子邮箱:1074661216@qq.com。