非焊接式钢管的优化设计介绍

摘 要:本文介绍了目前市面上常用的非焊接式钢管的结构形式,分析了现有的非焊接式钢管技术的原理及优缺点,并提出了改进方案和新的非焊接式钢管结构。通过改进方案和新的非焊接式钢管结构可以使非焊接式钢管结构更可靠,成本也低。

关键词:非焊接;优化设计;可靠;寿命长

1 前言

随 着环保意识的提高,环保型非焊接钢管的需求也在增加。这种钢管在制造、运输和处理过程中,对环境的污染较小,符合可持续发展的要求。加之工业4.0的发展,非焊接钢管的生产过程将越来越依赖于高度机械化和自动化处理。这将要求钢管制造商提供更高可靠性、更高品质的产品,以满足复杂系统的运行需求。非焊接钢管的安装和拆卸方便,不需要专业的焊接技能,可以减少安装时间和手工操作,同时也不会损坏钢管。这使得非焊接钢管在空间狭小或者需要频繁更换、维修的场所具有很大的优势。非焊接钢管制造业的发展,同时也将为钢管的应用领域带来更广阔的市场空间。

2常见的非焊接钢管形式

常用的钢管安装方式主要分为钢管接头连接和法兰连接形式,其中小规格钢管(外径42及以下钢管)多用接头连接形式,大规格钢管(外径42以上钢管)多采用法兰连接形式。

2.1钢管接头形式

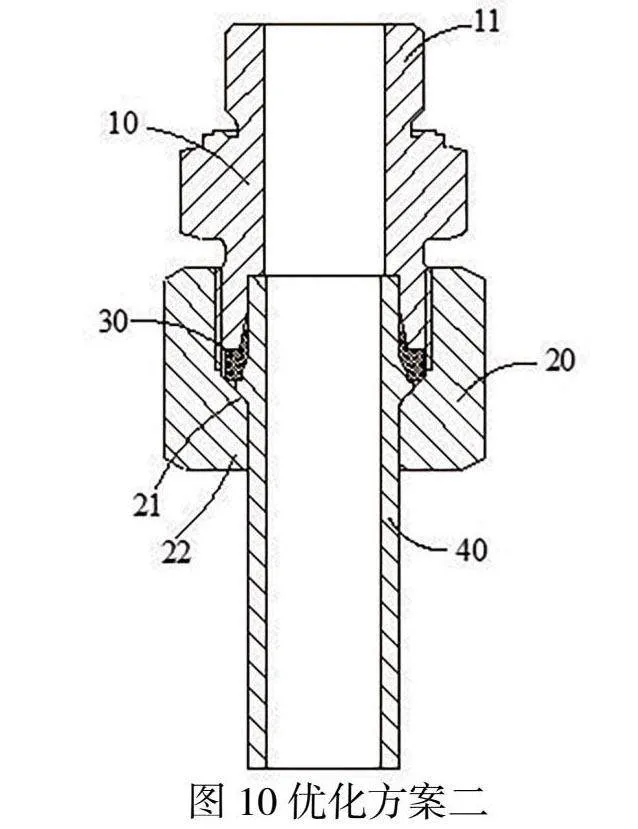

国际硬管接头标准主要有下列几个:ISO8434-1、ISO8434-2、ISO8434-3、ISO8434-4。相应的结构形式分别从左到右分别对应下面几种结构形式。

针对上述四种标准的硬管接头连接形式,市面上相对可靠的非焊接结构形式主要有以下四类:

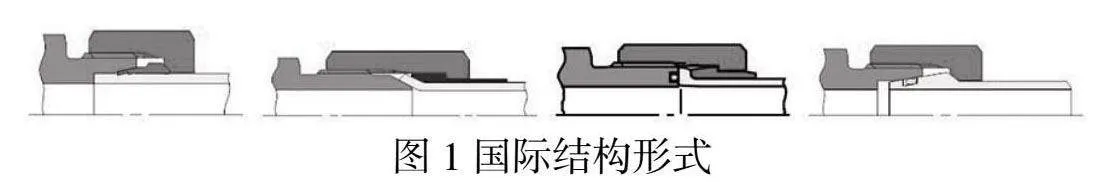

①EO结构

EO结构由接头体、渐进式卡套(DIN 3861-2002/GBT 3764-2008)、螺母、钢管等组成,具体详见图2。

EO卡套的密封原理是通过卡套前端的刃口切入钢管形成密封。

此种结构的优点是结构简单,不需要过多的设备对钢管进行成型加工。

缺点就是此种结构对安装人员要求较高,如若没有控制好力度,钢管被切刃口可能较深,钢管长时间使用易断裂。另外,此种结构防拔脱性较差,多次拆装卡套钢管密封容易失效。现慢慢被淘汰。

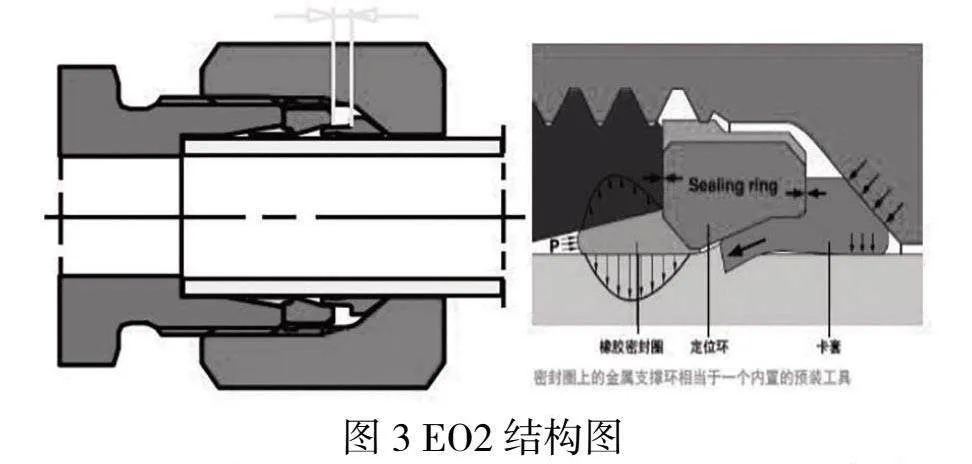

②EO2结构

EO2结构由接头体、渐进式卡套(DIN 3861-2002/GBT 3764-2008)、密封体、螺母、钢管等组成,具体详见图3。

EO2卡套的密封原理是通过组合卡套前端的弹性橡胶唇、钢管及接头间进行密封。

此种结构卡套可采用预装机来预装,大大降低了安装难度,提高钢管的可靠性。但是由于卡套切入钢管,长时间使用存在钢管断裂风险。此外,此种结构防拔脱性也较差,多次拆装卡套及密封易损坏而出现漏油,应用场合相对较少。

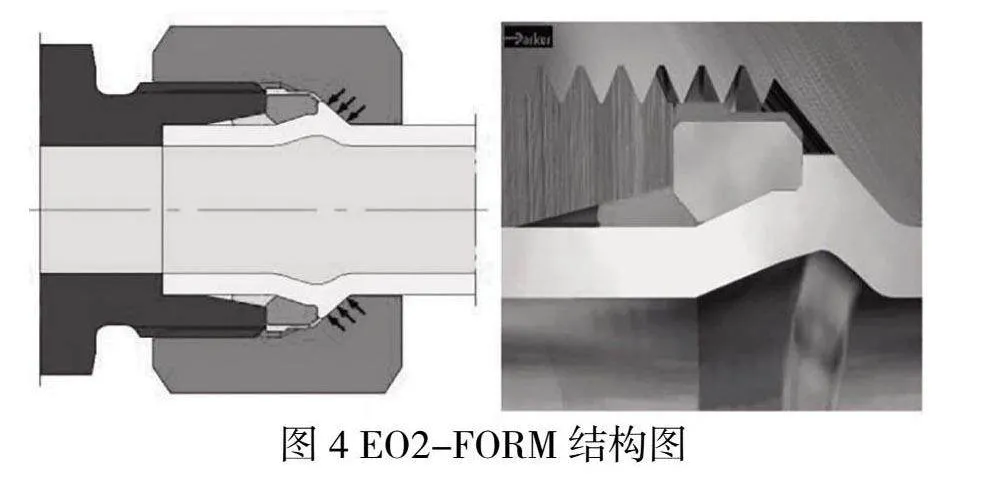

③EO2-FORM结构

EO2-FORM结构由接头体、带骨架的密封件、螺母、钢管等组成,具体详见图4。

EO2-FORM结构的密封原理是通过带骨架的密封件、钢管挤压台阶及接头来密封。

此种结构优点是耐高压,冲击和振动;对装配的技术要求低,密封可靠性好;可重复装拆,寿命长;密封损坏可修复-更换密封圈;防拔脱。目前来说,是主流的方案。

缺点是钢管被挤压出的台阶跟螺母接触位置处圆角较小,应力较为集中。长时间使用,该位置处容易出现裂缝。

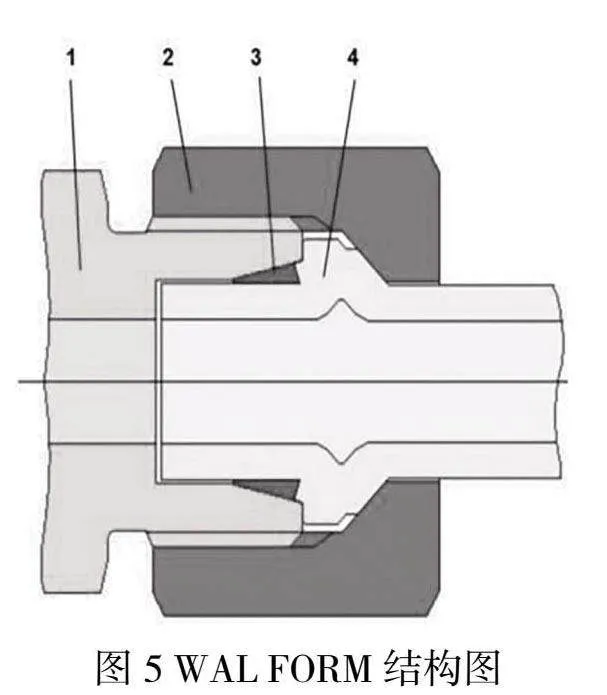

④WAL FORM结构

WAL FORM结构由接头体、密封体、螺母、钢管等组成,具体详见图5。

WAL FORM结构的密封原理是通过密封件、钢管挤压台阶及接头来密封。

此种结构优点是耐高压,冲击和振动;对装配的技术要求低,密封可靠性好;可重复装拆,寿命长;密封损坏可修复-更换密封圈;防拔脱。目前来说,也是主流的方案。

缺点是相近规格钢管密封件容易混装;钢管被挤压出的台阶跟螺母接触位置处圆角较小,应力较为集中,长时间使用,该位置处容易出现裂缝。

2.2法兰形式

国际法兰标准主要有下列几个:SAE1000、SAE3000、SAE6000、ISO6162、ISO6164等。目前针对这些法兰标准。有两种比较常用的法兰式非焊接钢管成型方式:

①37°扩口式法兰连接

37°扩口式法兰连接是由一对法兰压板(或一个法兰压板+安装平面),遵循SAE J518或ISO 6162标准、扩口法兰头(或称为锥套、法兰内芯)、扩口钢管、密封圈(如F37密封圈、O形圈、组合垫等)以及螺栓、螺母、弹簧垫圈等组成。如下图所示:

37°扩口结构的密封原理是通过法兰内芯端面的密封件和坡口密封件进行密封。

此种结构优点是耐高压,冲击和振动;对装配的技术要求低,密封可靠性好;可重复装拆,寿命长;密封损坏可修复-更换密封圈;可直接对接胶管法兰等。目前66×8.5及以下规格钢管多采用此结构。

缺点就是大规格大壁厚钢管扩口难度大,对设备要求高。

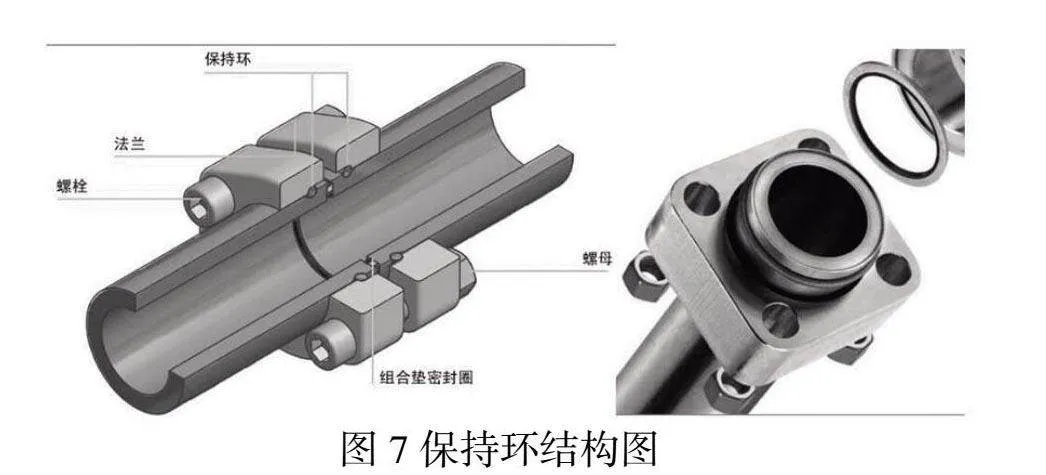

②保持环结构

保持环结构由法兰、保持环、组合垫圈、钢管、螺钉和螺母等组成,具体详见下图。

保持环结构的密封原理是通过钢管端面的组合垫圈密封。

此种结构优点是结构简单,耐高压,冲击和振动;加工难度小,对装配的技术要求低,密封可靠性好;可重复装拆,寿命长;密封损坏可修复-更换密封圈。应用场景较多。

缺点就是钢管外壁需要加工一个较深的的沟槽用来固定保持环,此沟槽一定程度削弱了钢管;此沟槽长期跟保持环接触,沟槽处应力相对集中;如果沟槽加工的精度不够,微观裂纹更会加速钢管的渗漏或断裂,进而降低了钢管的使用寿命。

3非焊接式钢管优化设计

针对上述硬管接头连接和法兰连接形式中存在的缺陷,现提出了两类优化设计方案。

3.1 EO2-FORM和WAL FORM形式优化改型

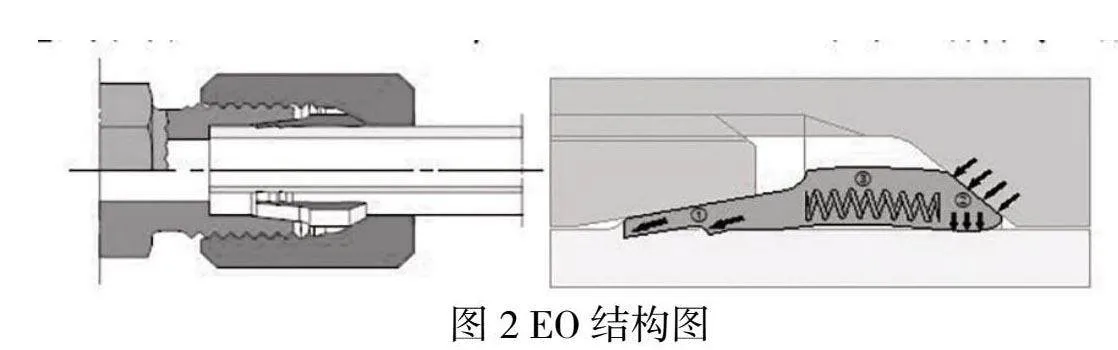

目前市面上主流的硬管接头连接形式为EO2-FORM和WAL FORM。钢管是通过弯管设备成型,此两种结构都很难避免出现下列问题:

1.钢管成型台阶处的圆角较小,该圆角处应力较为集中;2.螺母与圆角接触没有做圆角过渡,较尖的螺母会直接压在圆角处;3.钢管与螺母之间存在间隙,钢管存在冲击时,冲击力会通过类似杠杆原理作用在圆角处。时间一长,该圆角处容易开裂进而出现漏油的情况(如图8所示)。

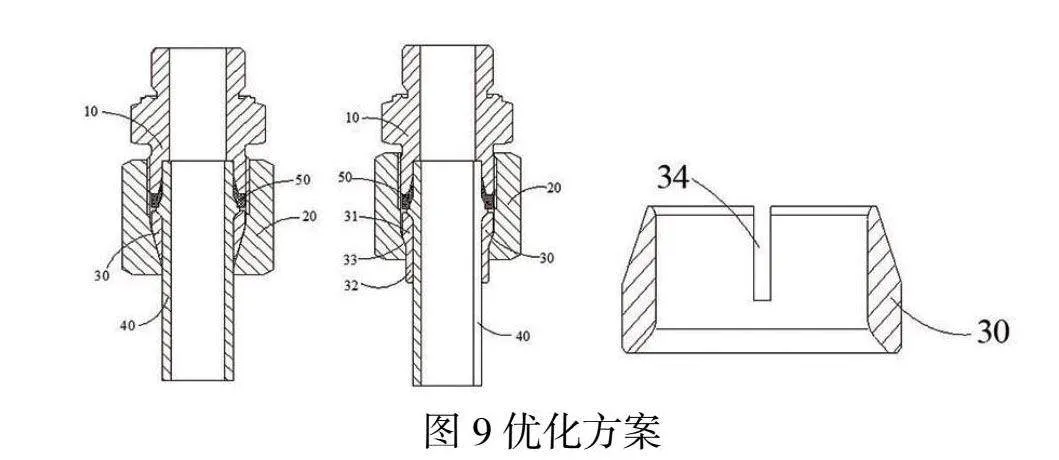

针对上述问题,现提出了下列优化方案:

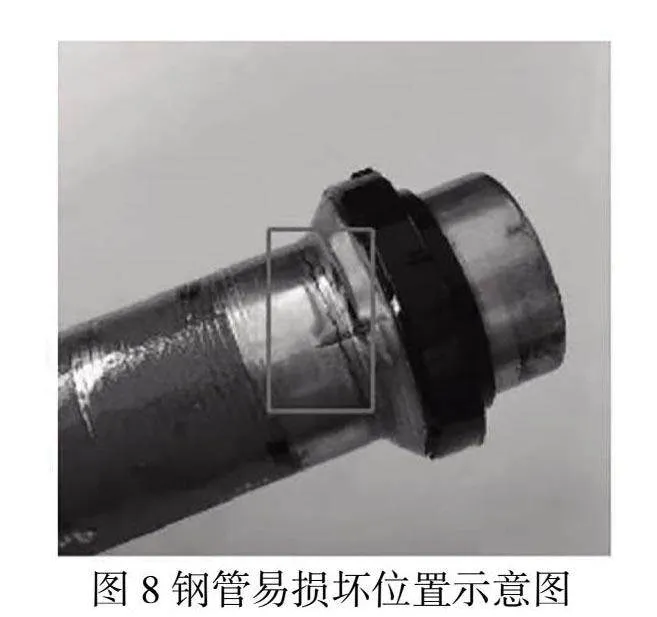

新的优化结构由接头体、螺母、弹性体以及钢管组成。弹性体一端顶住钢管成型台阶,弹性体跟钢管台阶接触位置设有圆角; 弹性体另一端与钢管外壁配合,间隙较小;螺母通过斜面跟弹性体配合。相关结构有两种,具体如下:

采用上述结构有下列好处:

(1)弹性体一端既可以顶住钢管台阶面实现固定功能,接触面圆角有效地避开了钢管成型台阶处较小的圆角;另一端通过跟钢管之间的较小间隙配合,当钢管受到径向弯曲力时可以有效地将弯曲的受力点传递至钢管远离钢管台阶圆角。

(2) 弹性体和螺母通过斜面接触,有效地将螺母的受力点传递到弹性体,并且远离钢管台阶圆角处,进而降低钢管断裂的可能性。

(3)弹性体本身具备一定强度,在与钢管接触端通过切口的方式(如图9右一)提高弹性体的形变能力,进而将弹性体牢牢抱紧在钢管上,进一步提高钢管的使用寿命。

由上述结构方案,还可以延伸出另一种优化方案。通过加长螺母和减少螺母与钢管的间隙,有效地将钢管受力点转移到远离钢管台阶圆角,进而提高钢管的使用寿命。(结构可参见图10)

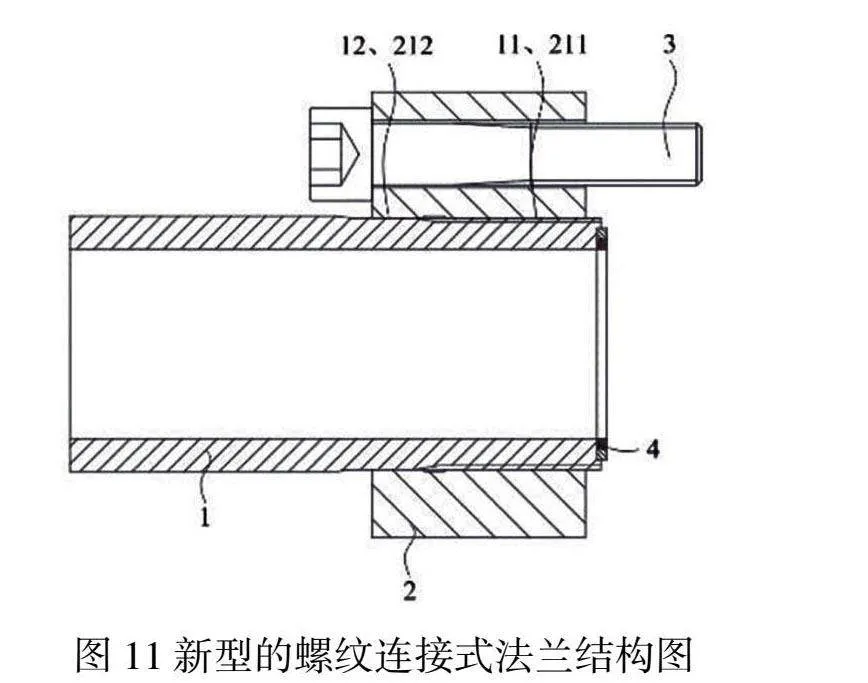

3.2 新型的螺纹连接式法兰结构

现有保持环结构,钢管外壁处需要加工一个较深的沟槽用于放置保持环,这样极大地削弱了钢管的壁厚尺寸。在钢管使用过程中,钢管承受的剪切力将通过保持环传到沟槽处,造成沟槽处(即钢管壁厚最薄的地方)应力比较集中。此外,如果沟槽加工的精度不够,微观裂纹更会加速钢管的渗漏或断裂,进而降低了钢管的使用寿命。

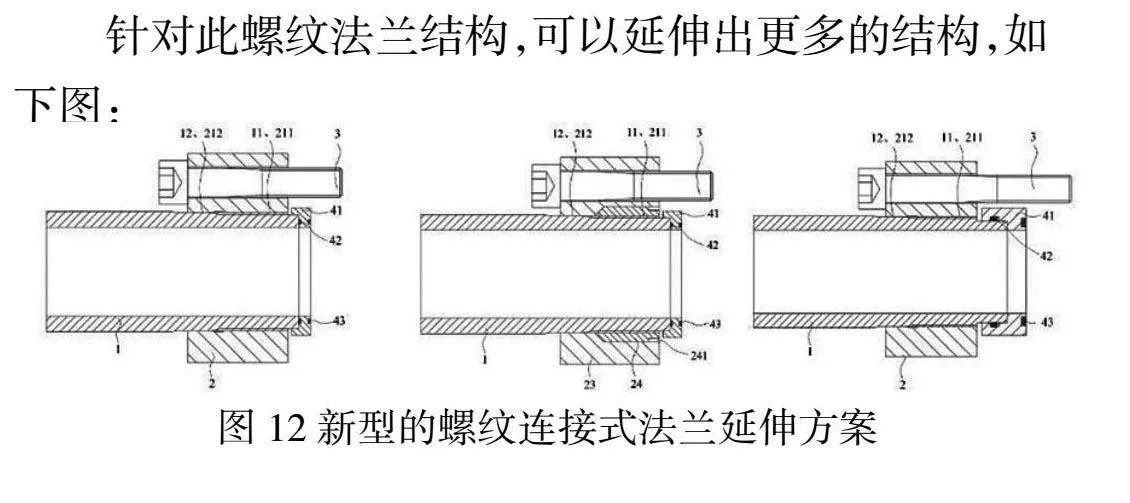

为解决上述技术问题,现提供了一种新型的螺纹连接式法兰结构,包括钢管本体和法兰。法兰和钢管通过螺纹连接,法兰圆周设有螺钉孔,通过螺钉最终将钢管和法兰固定。钢管端面通过组合垫圈进行密封,相关示意图如下:

通过在钢管端部的外壁设置外螺纹和外结合面,法兰内壁设置内螺纹与内结合面,法兰与钢管相连时,将法兰套在钢管端部,使内结合面穿过外螺纹,此时法兰的内螺纹与钢管端部的外螺纹螺纹连接,且法兰通孔内的内结合面与钢管端部的外结合面滑动接触,实现钢管与法兰之间的固定;一方面,由于钢管上外螺纹的螺纹加工深度一般为1~2mm,对比在钢管上加工保持环沟槽的深度更浅,即对钢管的壁厚尺寸削弱较少,减少了对钢管强度的削弱;另一方面,钢管上的螺纹连接面对比保持环与钢管之间的接触面更大,受力更均匀,能够有效地避免应力集中,帮助延长钢管的使用寿命;此外,在钢管受到外力作用时,法兰的内结合面与钢管的外结合面之间承受了一部分剪切力,可减少内螺纹与外螺纹之间的受力,避免内螺纹与外螺纹过快磨损或出现裂纹,法兰与钢管本体之间的连接更加安全可靠。

针对此螺纹法兰结构,可以延伸出更多的结构,如下图:

4优化改进后的结构效果

针对压机上一根25×3(EO2-FORM)使用一年出现钢管成型台阶圆角处断裂漏油问题,采用改进后的结构(如图9左一),使用3年未出现问题,现一直在使用中。

针对压机上一处66×8.5(保持环结构)使用一年出现钢管沟槽位置处断裂漏油问题,采用改进后的机构(如图12左一),使用3年未出现问题,现一直在使用。并且该结构成本相比保持环结构下降50%。

5 结语

本文针对常用的非焊接钢管的接头连接和法兰连接形式,通过分析现有结构上存在的不足,分别有针对性地提出了不同的优化方案。在保证原有结构可制造性的前提下,让非焊接式钢管结构更可靠,使用寿命更长,成本也相应更低。

参考文献

[1] 安子畴 管接头的应用及发展[J]. 煤炭科学技术 ,l984 (1): 16-19.

[2] 成大先.机械设计手册第五版第5卷[M].化学工业出版社.2011

[3] 陈宁 轴向压入式管道连接接头技术研究[D]. 南昌航空大学.2011.

[4] 流体连接件中国区产品手册3400-CN2016.

[5] GS-FALNGE SYSTEM.