陶瓷抛光企业清洁生产工作要点

摘 要:文章归纳陶瓷抛光企业的清洁生产工作要点,旨在帮助陶瓷抛光企业、综合性陶瓷企业的抛光生产车间或审核咨询机构快速判定企业现状及存在问题,进一步挖掘清洁生产潜力。

关键词:建筑陶瓷;清洁生产;审核要点

1 前言

建筑陶瓷生产过程有浆料和釉料调配、粉料制作、成型、施釉、烧成、抛光等工序。抛光是大部分建筑陶瓷产品所需要经过的生产工序之一。陶瓷抛光属于陶瓷砖的深加工工序,使用刮平机、磨边机、抛光机等生产设备进行加工。

陶瓷抛光生产的复杂程度较低,生产中需要消耗水、电以及部分助剂,但其生产过程仍存在一定的环境污染,如废水、噪声、粉尘和固体废物。

2022年,佛山市清洁生产与低碳经济协会和佛山市陶瓷学会联合发布团体标准《陶瓷抛光企业清洁生产评价指标体系》(T/FSCPLC 01-2022、T/FSCS 001-2022),该标准填补了2007年国家发改委发布的《陶瓷行业清洁生产评价指标体系(试行)》中没有针对陶瓷抛光工序或陶瓷抛光企业提出具体要求的空缺。本文上述标准基础上,结合以往陶瓷抛光企业清洁生产工作经验,归纳出陶瓷抛光企业(或工序)清洁生产的工作要点。

2实地调研生产现状

清洁生产审核注重理论与实际的相结合,在开展审核过程中必须实地调研企业的生产情况,包括生产工艺、设备、产排污、原辅材料等方面。在熟悉企业现状的基础上才能深入分析企业存在的问题,进一步挖掘清洁生产潜力。

为便于审核咨询机构快速了解企业现状,将陶瓷抛光企业常见的情况梳理如下。

2.1生产工艺

陶瓷砖坯在烧成后,其表面有一定的弯曲和不平整、厚度不统一,因此在进行抛光前使用刮平定厚机进行定厚铣刮加工,其采用金刚石滚筒对瓷砖表面进行铣刮,使陶瓷砖得以形成厚度一致的相对平整的表面。此外,陶瓷砖四周也存在不平整,使用磨边机进行磨边,以获得光滑、平整的边缘。

完成上述的加工后,开始进行抛光。抛光是通过机械或化学反应提高陶瓷产品的外观质量和性能,其中机械抛光是利用机械运动和磨料的物理作用使其表面平整、光滑。

抛光分粗抛、中抛和精抛。中抛后陶瓷砖面的平整度、光泽度以及厚度可以达到要求,在后续的精磨中继续对陶瓷砖的四周进行较高精度的打磨,使陶瓷砖的边直度、直角度等符合质量要求。

为提高砖面的光泽度和抗污性能,在精磨后进行打蜡加工,使用防护剂在砖面形成一层致密保护层。

2.2生产设备

陶瓷抛光的主要生产设备包括抛光线(由磨边机、刮平定厚机、抛光机)、打蜡机、自动测形变机、打包机等组成。抛光线的设备有辊、磨盘等结构,通过多台大功率电机驱动,在生产过程中消耗大量的电能。

2.3产排污现状

陶瓷抛光产生的污染物包括抛光废水、粉尘、噪声、抛光渣和烂砖。

抛光废水是加工时由磨具与产品摩擦产生的陶瓷碎屑、磨料,用水冲洗时将其带出;粉尘产生于打蜡工序,打蜡时使用的防护剂在后续打磨时由于磨具与砖面摩擦产生细小的粉尘,随着空气扰动被带出形成废气;噪声来源于磨边机、刮平定厚机、抛光机产生的机械振动。

2.4原辅材料

清洁生产审核中,原辅材料对污染物的产生有重要的影响。陶瓷抛光企业中,使用的原料包括陶瓷砖、磨具、防护剂。以佛山南海某企业为例,该企业进行陶瓷砖抛光的来料加工,原辅材料有外来的瓷质砖、釉面砖、碳化硅磨具(后改为金刚石磨具)、纳米防污液(有硝酸钠、乳化甲基油或有机硅油等成分)。

原料对于污染物产生有以下表现:使用碳化硅磨具的烂砖产生量更多、抛光渣中存在的碳化硅碎屑不利于抛光渣的后续利用。

3核实企业环保手续及履行情况

在实际工作中,发现部分陶瓷抛光企业由于建厂时间较早,经过多年的发展、设备更新,其实际产能已经远超原有的环保审批文件。企业应根据实际情况办理相关的改、扩建环评手续和进行环保验收,取得环评批复和环保验收意见。

4合理评价企业清洁生产水平

在团体标准《陶瓷抛光企业清洁生产评价指标体系》发布前,一般做法是参考《清洁生产标准 制定技术导则》(HJ 425-2009)自行编制清洁生产水平评价表,主观性较强,指标值的设置和分值没有统一标准,不同的审核咨询机构的评价表各不相同,不具有可比性。

团体标准《陶瓷抛光企业清洁生产评价指标体系》适用于陶瓷抛光企业、综合性陶瓷企业的抛光生产车间,指标的选取、指标值分级具有统一的标准。

5做好清洁生产宣传培训工作

宣传培训工作是清洁生产的重要工作,要对企业从上到下开展宣传培训,从企业领导开始,扭转旧观念,导入清洁生产“节能、降耗、减污、增效、降碳”的观念,通过领导重视,才能更快速的将清洁生产导入企业。

6提出改善建议

6.1完善废水分质、分流改造

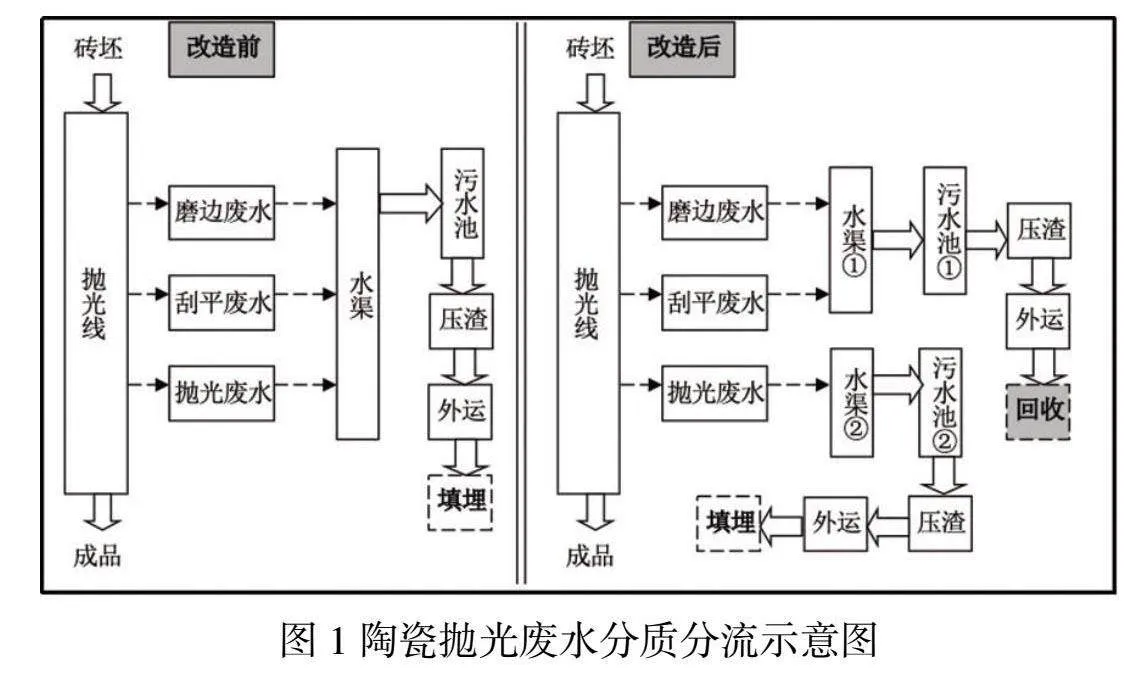

污泥减量化和废弃物资源化是陶瓷抛光企业清洁生产审核的重要工作,通过废水分质分流有助于进一步提高陶瓷抛光企业的固废利用,建议措施如下:

(1)将磨边废水和刮平废水、抛光废水分开收集、分开处理、分开压渣,干渣分开处理。对车间废水收集管道、废水池和压渣设备、污泥堆放场等进行相应调整。

(2)磨边废水、刮平废水中含有陶瓷碎屑和二氧化硅,压渣后堆放到指定区域,可委托陶瓷生产厂家回收作为原料。

(3)抛光工段废水因夹杂有磨具碎屑、抛光,大部分使用碳化硅磨具,不适合陶瓷厂回收,压渣后的污泥堆放到另一指定区域,委外处理。

6.2加强抛光粉尘收集与治理

为了提高产品表面抗污性能,抛光工段使用硝酸钠、乳化甲基油或有机硅油等物质在砖面形成致密防护层。大部分企业在抛光过程采用“顶部收集”和“水吸收”的方法进行粉尘处置。结合生态环境部门的要求和同类型企业的治理措施,有以下建议:

(1)完善粉尘的收集措施。

加强设备密封和四周围蔽:抛光时设备两侧的窗口应保持关闭,如因其他原因不能关闭窗口,应用帆布或其他具备隔挡功能的材料对设备围蔽,防止粉尘外泄。

加强粉尘收集设施的维护,对已经脱落、老化的吸尘管道进行更换或修补。

(2)加强粉尘的末端治理。

“水吸收”方式不能很好的处理细微颗粒的粉尘,同时粉尘中带出的防护剂成分进入废水,可能影响废水处理效果及后续的固废回收利用。

建议采用“布袋除尘”的处理方式,将收集的粉尘接入布袋除尘器处理,处理后的废气经过烟囱排放,烟囱高度应大于15m,改造后需委托有资质单位监测。

6.3完善生产线噪声控制

磨边、刮平机运行时噪声较大,声级一般超过90dB(A),在《工作场所职业病危害作业分级 第4部分:噪声》中此类噪声作业等级被划分为中等危害。

通过对陶瓷抛光线的设备进行单独隔声,比如四周用隔声材料围蔽,改造后设备噪声可降低到≤80dB(A)。

6.4完善用水、用电计量

(1)完善用电计量。

大部分陶瓷抛光企业的用电只有总电表计量,没有细分到车间、生产线,不能掌握各条线、各类产品、各个工序的能耗水平和用能情况,不能为节能工作提供基础数据支持,也不能及时发现生产线的用电异常,容易造成成本增加。

建议陶瓷抛光企业逐步完善生产车间、生产线的用电计量,生产车间和生产线安装独立电表。

(2)完善用水计量。

抛光线使用循环水,需要不定时补充自来水,由于自来水只有全厂总表计量,没有细分到车间、生产线,不能对各产线、各工序的用水进行监控。

通过对审核企业提供的产量和用水、用电数据分析后,发现部分企业审核前三年的单位产品取水量浮动范围较大,不符合实际情况,提出建议如下:

逐步完善车间和生产线的用水计量,各车间安装自来水水表、循环水流量计,并选择产量较大的部分生产线,为其磨边、刮平、抛光分别安装循环水表,以后逐渐扩大到全部生产线。

6.5完善危险废物管理

陶瓷抛光车间内生产设备数量较多,设备润滑、维护使用会产生一定量的废机油、含油抹布,均属于《国家危险废物名录》中“HW08类废矿物油与含矿物油废物”,应按要求进行危险废物的储存和转移。建议如下:

(1)厂内划定指定区域堆放废机油和含油抹布;

(2)设置危险废物标识,做好防盗、防雨、防腐、防渗,规范储存;

(3)与有资质的危险废物处理单位签订有效合同,规范转移。

6.6采用节能设备

抛光线设备包括刮平机、磨边机、抛光机等,均由电机带动,以佛山南海某陶瓷抛光厂为例,其抛光车间共有电机432台,电机总额定功率为4752kW,该企业在上一轮审核中进行节能电机更换,将原有的Y系列电机更换为YE3型电机。

随着《电动机能效限定值及能效等级》(GB 18613-2020)的实施,电动机能效要求逐渐提高,现有的YE3型电机只能满足上述标准的3级能效。通过更换节能设备或使用永磁高效电机等符合2级能效要求的电机,可节约一定的用电量。

7结论

本文结合以往的清洁生产审核实践,抛砖引玉地阐述了陶瓷抛光企业在开展清洁生产审核时的工作要点,从实地调研、环保合规性、合理评价、宣传培训、改善建议等多方面分析,希望对陶瓷抛光企业挖掘清洁生产潜力、提高清洁生产水平有所帮助。

参考文献

[1]郭成林,汪庆刚.浅谈抛光砖厂污水的净化回用[J].佛山陶瓷,2007,17(4):10-12.

[2]黎涛,熊祖鸿,郭华芳,刘俊荣,张缇.陶瓷抛光废渣的化学物相分析[J].硅酸盐通报,2015,34(8):2346-2351.

[3]李良龙,马梦兰,黎友海,汪成东,陈银世,饶平根.利用抛光砖废渣制备泡沫陶瓷的工艺探索[J].佛山陶瓷,2016(8).

[4]佛山市清洁生产与低碳经济协会、佛山市陶瓷学会.陶瓷抛光企业清洁生产评价指标体系:T/FSCPLC 01-2022、T/FSCS 001-2022[S],2022-12-27.

[5]马跃涛,刘会杰,于欣,李占广,穆莹.建筑卫生陶瓷行业清洁生产审核要点[J].大众化标准,2024,08:108-110.