直写式打印陶瓷材料的研究进展

摘 要:直写式(DIW)打印技术具有工艺简单、效率高等优点,通过一定的可控压力将墨水由点-线-面层层堆叠成型,可用于制备陶瓷以及陶瓷基复合材料的复杂形状零件,可以在室温下实现材料的近净成型,在增材制造技术中占有重要地位。本文着重介绍了DIW打印陶瓷材料中的墨水、打印参数、陶瓷材料及应用,以期为直写式3D打印陶瓷材料提供参考。

关键词:DIW;陶瓷材料;3D打印

1 前言

陶瓷材料以其特有的耐高温、耐腐蚀、抗氧化和功能性等优异特性,在航空、航天、电子和生物医学等领域得到了广泛应用。随着高性能陶瓷的发展,工程技术领域对陶瓷零件结构和尺寸精度的要求越来越高,但受到现有模具开发技术和陶瓷材料成形工艺的限制,传统的陶瓷成型方法已无法满足上述要求[1]。

3D打印技术是指基于离散材料逐层堆积成型的原理,利用材料逐层堆积的CAD设计数据通过制造的一种方法固体零件技术。与传统的材料去除(切割)技术相比,3D打印是一种制造“自上而下”材料堆积的方法。目前应用比较多的3D打印类型有光固化(SLA)、直写式打印(DIW)和激光选区烧结成型(SLS)等成型方式。DIW是利用一定的可控压力将墨水挤出,由点-线-面层层堆叠成型,具有设备简单、投入低,可在室温条件下制备出精细复杂的三维结构的优点[2-5]。

本文总结了直写式打印碳化硅、氧化铝、氧化锆等陶瓷材料过程中涉及的墨水、打印参数、陶瓷材料,阐述了的直写式打印陶瓷材料的应用。

2陶瓷材料的直写式打印

2.1墨水的制备

DIW技术关键在于制备流变性良好的墨水,优质的墨水应当具备在挤出过程中形成连续细丝且不堵塞喷嘴的能力,在挤出后能够承受后续挤出料浆带来的剪切力,确保打印和干燥过程中的形状保持一致。理想情况下,适合挤出直写的料浆应该是非牛顿流体,其在喷嘴处的剪切速率增大时粘度降低,从而能够顺利挤出,剪切力消失后,粘度能够迅速恢复以维持形状。墨水的流变性能主要由有机体系的特性、粉末加入量和粉末粒度决定。

对于致密件,制备陶瓷材料需要低粘度、高固含量的墨水。因此,在墨水中添加分散剂等添加剂是必要的。根据不同的材料特性,需选择适合的分散剂。Yarahmadi等采用蒸馏水作为溶剂和luronic F-127作为分散剂,墨水呈现剪切稀化行为,这种趋势遵循非牛顿流体行为,符合墨水直写打印的要求。Liu等采用聚丙烯酸铵(NHPA)(0.5wt%)和十二烷基三甲基氯化铵(DTAC)(0.04wt%)的混合物作为分散剂,产生空间和静电分散效果,获得了具有高体积分数的氧化铝(81wt%)的墨水。

2.2直写打印陶瓷材料的打印参数

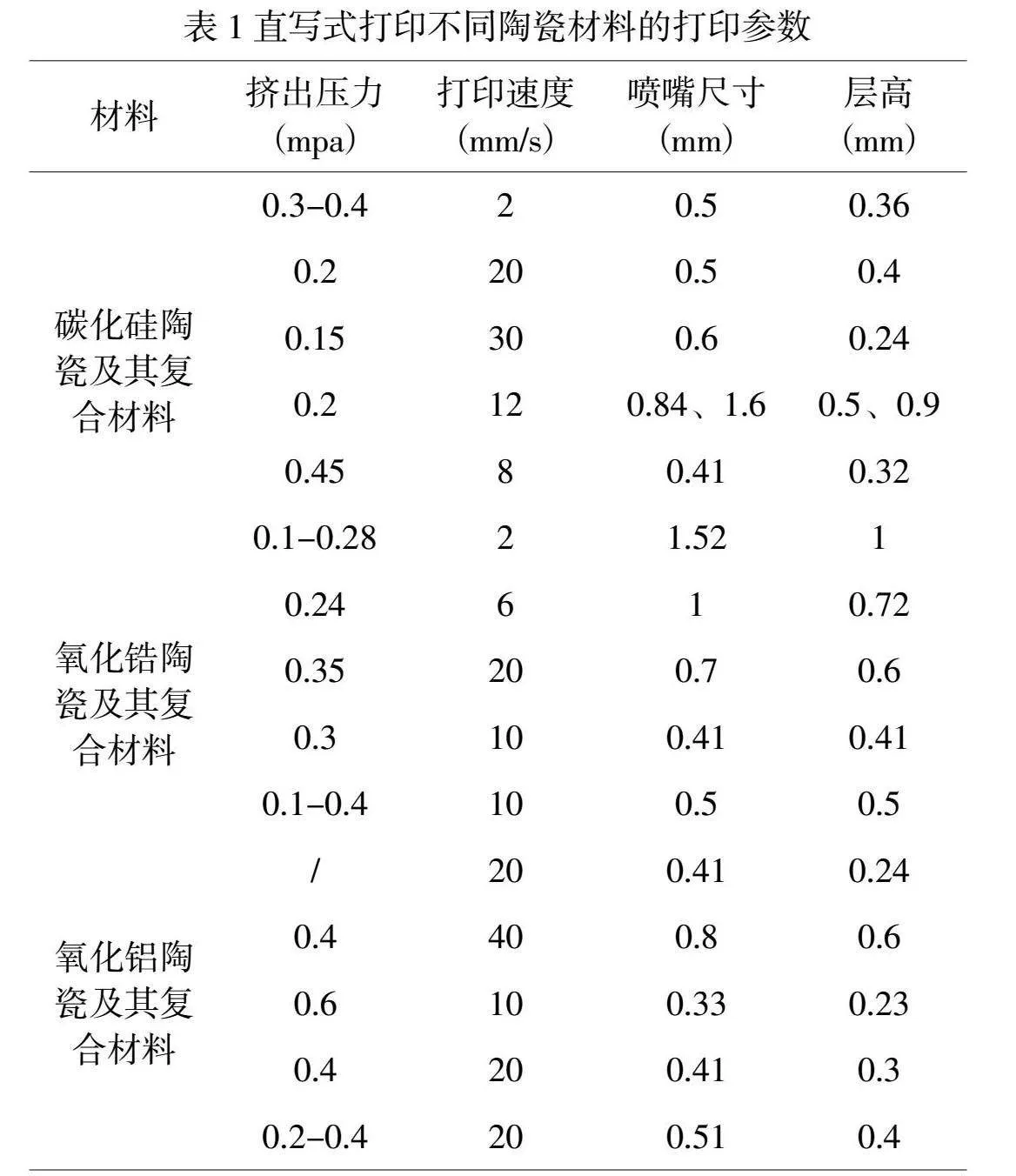

DIW打印的质量将由喷嘴尺寸、打印速度、挤出压力、填充率和层高等打印参数的组合来调节。表QDdfEtSFVHhYHsqBp76tvA==1总结了基于陶瓷材料的直写式打印参数。从表中可以看出,打印不同陶瓷材料对应的参数不同。Yazid等在其它参数固定的前提下,分别采用0.203、0.406和0.584mm的喷嘴打印坯体,发现0.203mm的喷嘴在挤出时会出现堵塞的现象。李赛等通过优化打印速度、针头直径与层厚之间的关系,打印速度为8mm/s,通过对比喷嘴直径和打印层厚的关系,确定最优层厚为喷嘴直径的80%时,喷嘴与基板的距离合适,素坯的成型效果最好。Buj-Corral等研究表明高填充率与高层高相结合,实现了最低的尺寸误差。采用低填充量和高打印速度,以降低表面粗糙度。

2.3直写打印用陶瓷材料

2.3.1 SiC陶瓷材料

碳化硅陶瓷因其高强度、高热稳定性和化学稳定性和优异的抗氧化性而在学术和结构应用中引起了极大的兴趣。Tu等研究成功开发了一种通过三维打印、凝胶铸造和液体干燥相结合的新方法,用于制备复杂陶瓷形状,成功了网状碳化硅多孔陶瓷,抗压强度为45MPa。Chua等介绍了一种通过三维打印技术制造分层结构的纤维增强陶瓷复合材料,制备出内部结构的孔隙率为27%,外层则显示出致密结构的材料,此材料与人类骨骼和牙齿的梯度多孔结构相似,可为量身定制精确植入物提供新思路。Ma等研究发现,使用地质聚合物(GP)作为粘合剂并在高温下烧结SiC/GP复合材料可以直接将墨水写入多孔碳化硅部件。

2.3.2 Al2O3陶瓷材料

氧化铝陶瓷具有优异的耐化学性和耐磨性、理想的机械和热稳定性、强电阻率、优异的硬度、良好的抗氧化性等特性,在生物工程、牙科植入物、高温过滤器、电子封装等领域有着广泛的应用。

Cesarano首次使用DIW技术开发了氧化铝零件。在他们的工作中,墨水由高固体含量(>60vol%)和极少量的有机粘合剂(<1vol%)组成。高的固体负载使得烧结过程中更容易致密化并降低热应力,但容易造成墨水粘度高流动性差的缺点,喷嘴堵塞很难防止。因此对墨水中的表面相互作用和颗粒间力以获得所需假塑性应该加以关注。Alvarez等通过DIW设计和生产α-Al2O3陶瓷材料,确定最合适的烧结处理,烧结后的陶瓷组件密度达到95%。Liu等通过在烧结时添加TiO2作为烧结助剂,获得相对密度为97.01%、抗弯强度为176.47MPa、维氏硬度为15.21GPa的氧化铝陶瓷。Yang等开发了一种通过热诱导直写式打印的氧化铝技术,通过热诱导凝固获得的致密陶瓷部件的相对密度为98%。得到密度更高的Al2O3陶瓷。

2.3.3 ZrO2陶瓷材料

氧化锆具有高断裂韧性和弯曲强度,是一种热稳定和化学稳定的材料,同时具有优异耐腐蚀性的生物相容性材料。此类陶瓷,特别是钇稳定的氧化锆,已被特别考虑用于工业和医疗用途,如电阻加热元件、导丝器、氧传感器、密封件、阀门等。通过在材料中掺杂第二相以在室温下稳定四方相,可以将其用作结构生物陶瓷。Yarahmadi等通过DIW设计和生产了不同钇含量的ZrO2基陶瓷材料,通过剪切速率和粘度关系,证明墨水呈现剪切稀化效应,通过流变表征,所研究的不同陶瓷墨水的最佳陶瓷含量分别为3Y和8Y-ZrO2的73%和70%,这些墨水具有较好的假塑性。该文献并未对烧结后零件性能进行表述。Yu等通过直写打印工艺制备了掺杂3mol%Y2O3出氧化锆零件。通过烧结过程中的快速冷却过程,实现了98.1%的高相对密度,零件的弯曲强度、断裂韧性、压缩强度和维氏硬度分别为488.96±79.84MPa、2.63±0.2MPa·m1/2、1.56GPa和11.52±0.57GPa。根据文献表明,基于直写打印工艺制造的氧化锆零件的机械性能优于通过粘合剂喷射和SLS制造的零件。

2.3.4 其它陶瓷材料

由于打印便捷,打印成本低且打印成型材料范围广,直写打印成型技术可用于多种陶瓷材料的成型,因此在多个陶瓷材料制备领域均有研究。

二氧化钛陶瓷材料作为一种生物材料有着良好的生物活性与生物兼容性。Afshin等使用聚乙烯醇和锌作为材料,成功实现了一种基于TiO2的新型泡沫墨水,其弹性模量为0.5GPa,压缩强度为12-18MPa。这些机械性能与传统制造工艺生产的多孔陶瓷相似。这一技术为多孔陶瓷领域带来了新的发展机遇。

Zhao等通过直接写墨技术,成功实现了连续二氧化硅纤维增强透波陶瓷的三维打印。纳米二氧化硅粉末的添加提高了陶瓷墨水的可印刷性。这种方法可以提高27%陶瓷的抗弯强度和介电性能的到了改善。

直写打印技术在氮化硅陶瓷复合材料制备方面也有着独特的优势,Jiang等以硅和二氧化硅粉体为陶瓷原材料,制备了固相含量为78wt%的陶瓷墨水,研究发现当HPMC的添加量为0.12wt%,硅粉体比例为30wt%时,墨水的屈服应力为110.9Pa,可顺利打印。把打印出的样品在氮气气氛下进行烧结,得到SiN2O-SiNa陶瓷,表观孔隙率为42.73%,抗压强度为24.7MPa,介电常数为4.89,损耗正切为0.0054,具有良好的介电性能。

3直写打印陶瓷材料的应用

3.1航空航天领域

陶瓷元件以其独特的高稳定性和耐高温性占据重要地位。陶瓷直写打印技术有望在未来几年积极参与航空航天领域类似复杂结构部件的设计、研发、生产和维护。陶瓷型芯的制造和优化是涡轮叶片制造的主要研究方向和热点。利用复杂的风冷内腔结构提高涡轮叶片的冷却能力已成为先进发动机制造的关键方面。采用DIW技术制备陶瓷型芯的关键在于制备出挤出后应具有良好流动性和较强可塑性的墨水。Li等采用DIW技术,利用纳米MgO改性氧化铝基陶瓷制造块状复杂晶格结构样品。结果表明,复合材料在烧结后,弯曲强度为38.24MPa,收缩率为5.54%,孔隙率为40.01%。这些性能满足陶瓷型芯的要求,展示了DIW技术在陶瓷型芯制造领域的潜在应用。陶瓷型芯与高温合金熔体发生复杂的相互作用。陶瓷芯必须表现出良好的化学稳定性和热稳定性。

极端环境下热端部件的温度监测对于航空发动机领域至关重要。快速准确地测量涡轮叶片或主轴轴承的实时温度有助于结构优化和早期故障诊断传统的线温度探测器、嵌入式传感器、焊接传感器,快速响应的薄膜温度传感器恶劣环境下热端部件的温度测量需要干扰小、易于集成。Zeng等通过采用直写式打印技术和氧化钇稳定氧化锆改性前驱体陶瓷薄膜封装,成功构建了具有耐高温、干扰小和高稳定性的零部件,表现出高重复性和稳定性,为航空发动机内部弯曲热端部件的温度监测提供了可行的解决方案。

3.2半导体元器件领域

随着电子通信技术的发展,对电子元件的小型化、精度要求更高、结构设计的要求越来越高。传统陶瓷成型工艺需要模具,制造周期长、成本高、精度误差大,不太适合样品的前期研发。陶瓷3D打印技术无需模具,有潜力成为制造任意结构陶瓷电子元件的新兴制造工艺。尽管陶瓷3D打印技术仍然存在挑战,但其优势继续推动着电子通信中使用的陶瓷材料与3D打印技术的集成,从而提高各种电子元件的性能。

碳化硅陶瓷因其化学稳定性、耐腐蚀性和耐高温性而成为半导体工业中最常用的陶瓷材料之一,其中Si和C之间的共价键是这些优异性能的最重要原因之一。Wang等采用直写式打印技术制造了反应粘结碳化硅(RBSC)陶瓷,并制备了固含量为36vol%、具有不同炭黑含量的碳化硅基墨水。烧结后陶瓷的最大密度、弯曲强度和导热系数分别为2.91g/cm3、229MPa和132W/(mK)。这项研究展示了这种创新的3D打印技术在灵活生产高尺寸精度的复杂RBSC零件方面的潜力,并已应用于芯片生产中的静电晶圆吸盘和红外焊接系统中的发射器。

3.3生物医学领域

3D打印陶瓷材料已应用于医疗器械的开发。它要求3D打印材料具有优异的生物相容性,使其能够植入体内而不会降解或表现出任何生物活性。Avila-Ramirez等合成了WO3和Na2Ti6O13两种生物陶瓷材料,将其整合到海藻酸盐和明胶的生物聚合物基基质中,可形成低或无细胞毒性的骨或软骨组织再生体系,具有良好生物相容性。Branco等证实了通过直写打印技术可以制备出致密的氧化锆陶瓷产品。直写打印氧化锆陶瓷不仅可以应用到人的牙齿,还可以应用到人体假肢,与金属或塑料制成的假肢相比,陶瓷材料制成的假肢产生的碎片更少,并且具有更好的耐用性。Irene等通过培养人骨髓间充质干细胞来测试3D打印氧化钇稳定氧化锆部件的生物相容性。研究表明3mol%氧化钇稳定氧化锆具有高生物相容性。观察到裸露的打印部件与涂有细胞外基质蛋白的部件之间没有差异,表明3D打印支架无需进一步处理即可使用。这为个性化医疗领域提供了可能性,因为支架可以直接打印出所需的形状,无需等待患者干预。

4结论

直写打印技术作为一项先进的制造工艺,对陶瓷材料及其复合材料的制备提供了全新的可能性。近些年,研究人员在直写打印陶瓷材料领域取得了显著的进展,其应用前景日益广泛。

直写打印技术在制备陶瓷材料方面也表现出色。通过在陶瓷基体中引入纳米颗粒、纤维或其他增强材料,可以调控陶瓷材料的性能,提高其力学强度、导热性能等关键特性。随着研究者对于打印工艺和材料性能的深入了解,这一技术有望在制造业和科技创新中发挥更为重要的作用,为社会带来更多的创新和发展机遇。

参考文献

[1] 王欣.我国陶瓷产业现状及发展趋势[J]. 山东陶瓷, 2022, 45(6): 70-74.

[2]杨彦安, 李鹤, 穆保霞. 陶瓷3D打印技术研究进展[J]. 硅酸盐通报, 2024, 43(5): 1600-1614.

[3] 胡松, 唐雨馨, 周国红, 王士维. 光固化3D打印钇铝石榴石透明陶瓷及其微结构调控[J]. 硅酸盐学报, 2024, 52(3): 882-889.

[4] 彭小晋, 聂光临, 黄玲艳, 刘一军, 戴英. 基于光固化3D打印技术的陶瓷快速成形研究进展[J]. 陶瓷, 2024(5): 54-59.

[5] 杨璟, 端木晨雪, 周子钰. 3D打印陶瓷材料技术研究进展[J]. 机械研究与应用, 2023, 36(4): 182-186.