水溶性铑膦多相催化烯烃氢甲酰化技术的工业化应用进展

摘要:在化工生产过程中,水作溶剂具有廉价、易得、环保、安全和高热容等优点,是发展环境友好的绿色化工的理想选择。同时水作为流动的载体,将水溶性铑膦络合物完全固定在水相载体,构建水溶性铑膦多相催化烯烃氢甲酰化技术,实现了铑催化剂与产物的分离和循环使用的目的,是21世纪绿色化学重点发展的方向。主要介绍水溶性铑膦催化烯烃氢甲酰化技术的工业应用情况。

关键词:水溶性铑膦催化剂;多相催化;烯烃氢甲酰化;工业应用

本文主要介绍了水溶性铑膦催化剂在烯烃氢甲酰化技术的工业化应用情况以及催化剂的分离和回收方法,强调了水溶性多相催化技术作为解决催化剂分离和循环利用的主要优势,具有推广和应用的价值。

1水溶性铑膦催化剂在低碳烯烃氢甲酰化反应中的应用

1.1丙烯氢甲酰化制丁醛工业化

1975年,罗纳普朗克公司的Emile Kuntz提出了以水溶性铑膦络合物作为催化剂进行羰基化反应的想法,1984年与德国鲁尔化学公司(现为塞拉尼斯公司)合作,第一次成功地将水溶性铑膦络合物HRh(CO)(TPPTS)3,用于水溶性多相催化体系中丙烯氢甲酰化的工业化生产(简称RCH/RP工艺,工艺流程见图1)。与均相催化工艺相比,该工艺的优势:(1)该水溶性多相催化工艺流程简单,特别是催化剂与产物的分离和循环过程简单高效(避免了均相工艺需要两级高低压闪蒸方式来实现催化剂与产物分离的目标);(2)铑流失到丁醛中极少,低于1 ppb,据统计,在1984~1994年期间生产的两百多万吨产品中,铑的损失不到2 kg;(3)该催化剂对硫、氯等毒物敏感性低,即使原料带来的硫化物,也会被有机相带离系统,降低毒物在催化剂水溶液中的积累;(4)催化剂使用寿命长,只要不断添加TPPTS来保持P/Rh比高于50∶1,催化剂活性即可保持稳定,RCH/RP工艺可连续运行15年以上,且没有发生任何重大事件。

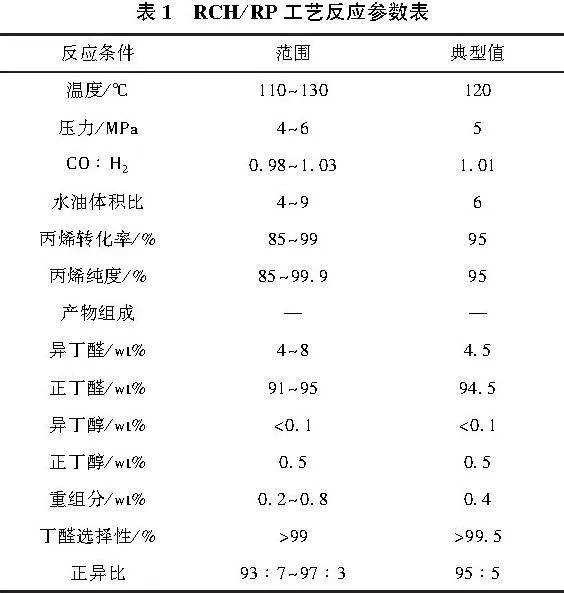

RCH/RP工艺的水溶性多相催化体系中丙烯氢甲酰化反应参数如表1所示,丙烯转化率达到95%,丁醛正异为19∶1,为了降低丁醛缩合重组分,需要通过控制水相pH(5.5~6.2)来抑制重组,只需要将合成气原料中的CO2含量控制在1%~3%范围,丁醛选择性达到99.5%以上,丁醛缩合重组分小于0.5%。

1.2乙烯氢甲酰化工艺的国产化

早在20世纪90年代,四川大学就致力于水溶性铑膦催化剂的研制与应用研究,实现了水溶性铑催化剂HRh(CO)(TPPTS)3和TPPTS[1-2]的国产化,并用于烯烃氢甲酰化的催化性能验证测试,形成了具有自主知识产权的水溶性铑膦催化烯烃氢甲酰化的技术。2004年在新疆完成了年产700 t丙醛的中试实验,是利用炼厂乙烯(乙烯浓度gt;50%),在反应温度60~80"℃、压力2~3 MPa条件下,其转化率超过97%,丙醛选择性大于98%。催化剂使用1200 h后,其催化活性和选择性均没有变化,证明了水溶性铑膦催化剂具有很好的稳定性和进一步工业化的价值[3-4]。2010年,该技术成功应用于4万吨乙烯氢甲酰化制丙醛工业装置(南京荣欣化工),在反应温度60~80"℃、反应压力1.8~2.0 MPa的条件下,乙烯转化率达到99%,丙醛选择性大于98%,乙烯单耗0.49 t(吨产品丙醛计)。与均相工艺流程相比(图2),四川大学的水溶性铑膦催化技术采用分相器分离方式实现了催化剂与粗醛的“液液”静止的简便分离(图3),避免了因均相工艺采用两级高低压蒸发的复杂方式对铑催化剂的损害。经过10年的连续运行验证,四川大学研发的水溶性铑膦催化剂的使用寿命高达10年,远高于均相工艺中催化剂3~4年的使用寿命。同时,与均相工艺的“高低压降膜分离”相比,能耗大大降低。该工艺克服了均相工艺中产物丙醛含有微量苯化合物的缺点,使其下游产品(如丙酸、丙醇及其衍生物)具有更广的应用范围,如用于食品添加剂丙酸盐、食品包装印刷溶剂的醋酸丙醋的生产。这使得乙烯甲酰化制丙醛工艺属国际领先,且设备少、工艺流程简单且生产成本低,是目前乙烯制丙醛项目的最佳选择。

2在高碳烯烃氢甲酰化反应中的应用

高碳烯烃氢甲酰化反应生成的高碳醛,由于沸点高,采用油溶性铑配合物作催化剂时,产物与催化剂分离难,且高温蒸馏分离时容易造成催化剂分解失活。尽管这方面已进行过许多研究,但要应用困难很大。

2002年,南非沙索首次将低压铑法技术应用于高碳烯烃氢甲酰化工业装置(12万t/年),利用磺化钠盐膦配体与铑络合催化剂催化煤基费托阿尔法烯烃氢甲酰化合成醛(醇),烯烃转化率达到95%,醛选择性大于95%[5],但是反应结束后,需要添加大量水促使催化剂与产物醛分相(图4),分相出来的醛再依次到洗涤塔、吸附床回收粗醛中夹带的铑催化剂,分相器分离出来的催化剂水溶液需要进行脱水后,再返回反应器进行催化反应。该工艺铑催化剂用量大(催化剂水溶液铑浓度为300~400 ppm),且分离工艺较为复杂,在粗醛中仍有少量铑流失(0.02~0.2 ppm)。2008年,该工艺被用于催化1庚烯氢甲酰反应产生辛醇,随后转化为高纯度的1辛烯单体[6]。

2021年,由四川大学和青岛三力本诺新材料股份有限公司联合开发的水溶性铑膦多相催化烯烃氢甲酰化技术成功应用于年产2万t高碳醇装置,在反应温度100~110"℃、反应压力2.0~3.0 MPa条件下,烯烃转化率大于95%,醛选择性大于95%,直链醇纯度大于99.5%,一套装置可生产多品种高碳醇产品,且产品切换灵活。这是国内首次实现了高碳烯烃(C5以上烯烃)氢甲酰化制高碳醛醇的装置,打破了国外技术垄断,填补了国内产品空白。与国外同类技术相比,该技术具有反应工艺流程简单(图5)、铑催化剂用量少(100~250 ppm)、设备少、能耗低等优点,仅通过高压分相器即可实现催化剂与粗醛通简便分离,在粗醛中铑流失量极低,小于20 ppb,无需像均相催化工艺需要高温高真空方式来实现催化剂与产物的复杂分离过程。

同时,四川大学最新的水溶性铑膦多相催化技术已经完成了用于来自乙烯齐聚生成的C12/C14/C16/C18烯烃氢甲酰化反应的中试实验,在反应温度110"℃、压力2.5 MPa条件下,C18烯烃转化率达到80%,醛选择性大于85%,正异比大于20,已经具备工业化的条件。

3总结

近年来,随着我国炼油化工技术能力的不断提升,随着千万t级煤制油项目的成熟和壮大,百万t级甲醇制烯烃项目以及百万t级丙烷脱氢装置的投产,以及二氧化碳催化转化制烯烃和废旧塑料裂解制烯烃项目的建设,将会提供大量丰富的烯烃原料资源。因此,水溶性铑膦多相催化技术的重要性不言而喻,它不仅有助于解决烯烃原料的过剩问题,还能将这些资源转化为高附加值的产品,延长产业链,进一步满足下游产业的需求。

同时,随着国内乙烯齐聚合成C6C8烯烃装置的投产,大量(占到产能的30%)副产的C12以上α烯烃需要寻求应用途径,相应的水溶性铑膦多相催化烯烃氢甲酰化技术是此类副产物实现升级利用的首选途径。

参考文献:

[1]李贤均,陈华,黎耀忠,等,三[三(间磺酸盐苯基)膦]一羰基氢化铑的制备方法:中国,96120649[P].19980527.

[2]陈华,李贤均,刘海超,等,三(间磺酸盐苯基)膦的制备方法:中国,96120055.3[P].19980422.

[3]邓中林,毕文波,谭晚件,等.乙烯制丙醛市场及技术分析[C]//全国工业催化信息站,工业催化杂志社.第七届全国工业催化技术及应用年会论文集.岳阳:兴长石化股份有限公司,2010:3.

[4]李贤均,陈华,黎耀忠,等.水溶性铑膦络合物催化低碳烯烃氢甲酰化合成醛的清洁生产技术[C]//中国化工学会。成都:四川大学化学院,2005:2.

[5]MCAULIFFE C. Solubility in water of paraffin, cycloparaffin, olefin, acetylene, cycloolefin, and aromatic hydrocarbons1[J]. The Journal of Physical Chemistry, 1966, 70(4): 1267-1275.

[6]TUDOR R, SHAH A. Industrial low pressure hydroformylation: fortyfive years of progress for the LP OxoSM process[J]. Johnson Matthey Technology Review, 2017, 61(3): 246-256.

基金项目:煤基格尔伯特醇高效制备技术的研究与示范;水溶性铑膦多相催化烯烃氢甲酰化技术的工业化进展(2021EEDSCXQDFZ003)

作者简介:吴前辉,男,四川通江人,博士,研究方向:烯烃氢甲酰化技术与应用。

通讯作者:陈华,男,四川开江人,教授,研究方向:有机金属化学与催化。