数字化制造技术在汽车制造中的应用研究

摘要:随着人工智能技术的不断发展,利用计算机和人工智能算法可以实现产品设计、工艺流程优化及生产流程模拟仿真,也可以预测可能发生的生产事件,在最大程度地提高生产效率和降低作业成本。因此,针对汽车焊接过程中焊接机器人不仅存在各自作业区域,也存在共享的作业区域的问题,首先引入多色旅行商问题来优化焊接机器人作业流程。其次,提出了一种遗传算法(GeneticAlgorithm,GA)。最后,通过仿真实验,验证了该算法的有效性。该优化方法有效地提高了企业生产效率。

关键词:数字化技术汽车制造焊接机器人多色旅行商遗传算法

ResearchontheApplicationofDigitalManufacturingTechnologyinAutomobileManufacturing

ZHUYinzhong

ZhejiangJointControlTechnologyCo.,Ltd.,Ningbo,ZhejiangProvince,315336China

Abstract:WiththecontinuousdevelopmentofArtificialIntelligence(AI)technology,theuseofcomputerandAIalgorithmscanachieveproductdesign,processoptimizationandproductionprocesssimulation,andcanalsopredictpossibleproductioneventstomaximizeproductionefficiencyandreduceoperatingcosts.Therefore,aimingattheproblemthatweldingrobotsnotonlyhavetheirownworkingareas,butalsohavesharedworkingareasintheprocessofautomobilewelding,themulti-colortravelingsalesmanproblemisfirstintroducedtooptimizetheworkingflowofweldingrobots.Secondly,aGenetic Algorithm(GA)isproposed.Finally,theeffectivenessoftheproposedalgorithmisverifiedbysimulationexperiments.Theoptimizationmethodhaseffectivelyimprovedtheproductionefficiencyofenterprises.

KeyWords:Digitaltechnology;Automobilemanufacturing;Weldingrobot;Multi-colortravelingsalesman;GeneticAlgorithm

近些年来,随着人工智能不断普及,汽车制造业得到了前所未有的发展。马超等人[1]基于OPC(开放过程控制)技术实现了杜尔涂装机器人作业数据的采集,为智能制造提供了新的思路。ZHANGJ等人[2]针对现代汽车零部件设计方案的选择,提出一种面向智能制造的汽车零部件设计方案评价方法,综合考虑环境因素和传统制造因素,以技术、环境、经济、质量可靠性作为一级评价指标。在多机器人运行方面,翁迅等人[3]等根据实际仓库需求设计了基于记忆精英种群灾变自适应大规模邻域搜索算法的仿真平台。在汽车焊接机器人方面,郝继升[4]通过对机器人协同焊接问题进行分析,设计了机器人和变位机配合的合作方案,并基于设备运行状态对软件进行了设计。才洋等人[5]以六轴焊接机器人作为研究对象,同时采用SDH(StandardDenavitHartenberg)确定了DH参数,经实验仿真,验证了其对机械臂具有实际应用价值。

1焊接机器人优化问题描述

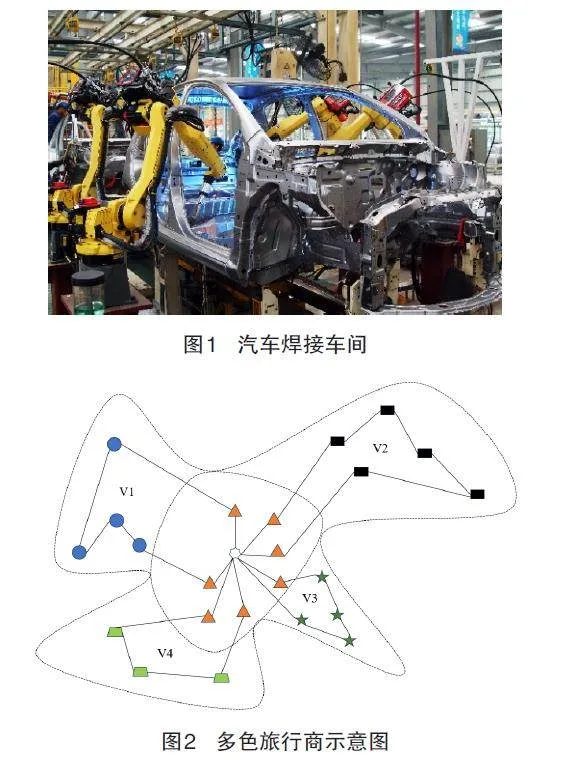

如图1所示,多个焊接机器人在为汽车进行焊接操作,每一个焊接机器人具有自己焊接区域,同时也存在重合的焊接区域。因此,本文将汽车焊接机器人的作业过程描述为多色旅行商问题,如图2所示。

图2中:V1表示1号汽车焊接机器人,圆形表示专属于1号焊接机器人的焊接区域;V2表示2号仓储机器人,长方形表示专属于2号仓储机器人焊接的区域;V3表示3号焊接机器人,五角星表示3号焊接机器人的专属焊接区域;V4表示4号焊接机器人,梯形表示4号焊接机器人的专属焊接区域;三角形则为4台焊接机器人共同可焊接的区域。焊接机器人的数学描述如下。

假设有台焊接机器人、个焊接任务,其中,,,表示焊接机器人焊接点和点之间的运行消耗。将焊接任务分为专属任务和共享任务,,焊接任务点,现定义焊接机器人数学模型如下。

2遗传算法

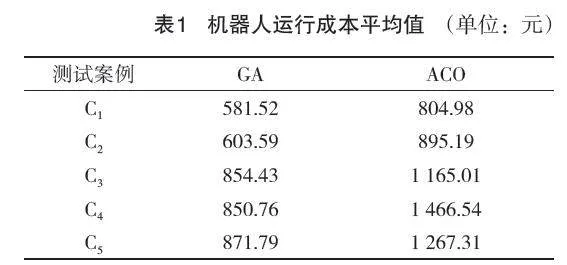

遗传算法(GeneticAlgorithm,GA)是一种基于自然选择和遗传学原理的优化算法,它通过模拟生物进化过程来解决复杂优化和搜索问题。GA的主要操作步骤包括选择、交叉、变异等。图3是解决求解焊接机器人作业问题的算法步骤图。算法的初始阶段评价适应度是否达到最优解,若没有达到最优解,则进行交叉、变异选择,然后重新评估适应度,以便于算法可以求出最优解。

3实验仿真

本文所涉及所有算法均在同一平台进行,其平台CPU主频为1.9Ghz,16G运行内存,安装Windows10操作系统的LenovoThinkPadT480s。算法测试程序均采用Python在PyCharm中编写。本文采用的数据集是以Solomon数据为基础,加入颜色约束而成。为了验证GA的高效性,采用蚁群优化算法(AntColonyOptimization,ACO)与之进行对比,算法均运行20次,然后取其平均值,最好值均加粗显示。

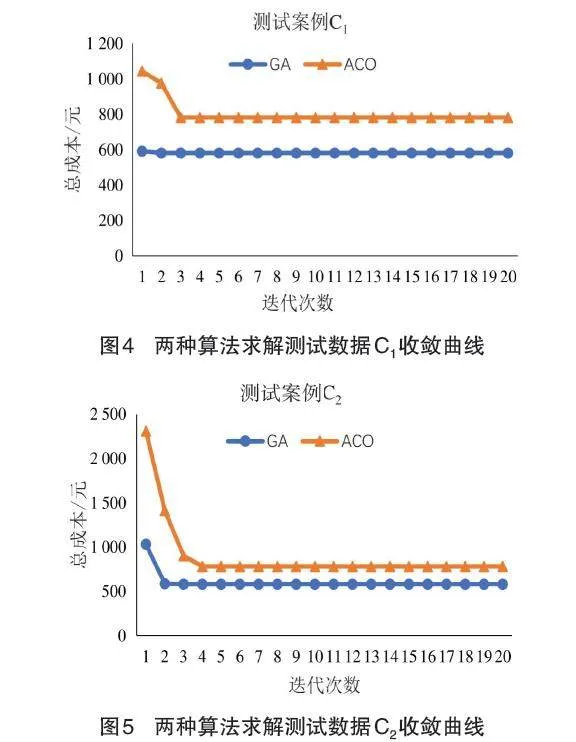

3.1解质量分析

在算法的求解质量上,由表1可以看出GA均优于ACO。例如:在测试案例C1中,GA提高了27.75%;在测试案例C2中,GA为ACO的67.43%;在测试案例C4中,GA相较于ACO提高了42.04%。综上所述,GA具有更高的求解质量。

3.2收敛性分析

本文将两种算法在同一平台进行仿真实验,各算法均运行20次,运行结果如图4、图5所示,其中,横坐标表示迭代次数,纵坐标表示焊接机器人成本。在图4中,GA的初始值优于ACO,并且在求解C1测试案例下,GA在第2代时找到最优解,而ACO在第3代才收敛在求解C1测试案例时,GA在初始解质量和收敛速度方面均优于ACO,这是由于GA多种机制的加入;在求解测试案例C2时,GA仅在第2代开始收敛,而ACO在第4代才开始收敛,GA收敛的值优于ACO。综上所述,GA具有更优质的初始解和更快的收敛速度以及更高的求解质量。

4结语

本研究以汽车制造过程中的焊接机器人作业优化为背景,提出了基于多色旅行商问题的焊接机器人运行的数学模型,同时提出了AG,并与ACO进行对比,结果表明,在解质量和求解析效率上,所提出的AG比ACO明显更具优势。通过以上理论研究,可以显著降低焊接机器人的运行成本和提升其运行效率。由于异构的焊接机器人在实际生产中有着较为广泛的应用,所以,下一步将对异构焊接机器人作业问题进行研究。

参考文献

- 马超,寇锁,刘岩.基于OPC的杜尔涂装机器人数据采集与应用[J].工程机械,2023,54(10):1-7,187.

- ZHANGJ,LUOC,WANGL.Evaluationofautomobilepartsdesignschemeforintelligentmanufacturing[J].JournalofComputationalMethodsinSciencesandEngineering,2022,22(1):175-187.

- 翁迅,张经天,胡晓.搬运机器人多场景任务调度与仿真平台开发[J].食品与机械,2022,38(7):122-127.

- 郝继升.多机器人协作的汽车自动焊接系统设计[J].内燃机与配件,2023(19):89-91.

- 才洋,于功志.六轴焊接机器人的运动学仿真与静力学分析[J].武汉船舶职业技术学院学报,2024,23(2):97-104.