基于DCS的压缩机余隙调节控制系统设计

摘要:针对石油化工行业中往复式压缩机无级气量调节的需求,文章分析了压缩机余隙调节系统的工作原理,介绍了基于DCS的余隙控制系统的硬件结构形式和软件设计方法,利用DeltaV系统的AI卡件采集余隙活塞位移、油箱液位、油温、油压等信号,将位移信号换算后与流量设定值进行比较,并运用PID控制原理远程控制液压系统,调节余隙活塞位移,实现了压缩机气量无级调节。该控制系统结构形式简单,运行稳定,达到了节能减耗的目的。

关键词:DCS;压缩机;余隙调节;液压控制;节能

中图分类号:TP273 文献标志码:A

0 引言

往复式压缩机是一种通过压缩气体介质提高介质压力的通用化工机械设备,属于容积式压缩机,具有排气压力高且稳定的特点,广泛应用于石油化工行业[1]。在石油化工生产单元中,由工艺人员提出生产单元的满负荷流量,依此得出压缩机的排气量大小,并且通常保留一定的空余量。然而在生产过程中,往复式压缩机的排气量可能会长期低于设计值,并且在生产过程中工艺条件(如入口压力、温度等)及原料成分等均会发生变化。因此,工艺人员须要根据实际工况调节压缩机排气量,保证压缩机和生产装置的平稳运行[2]。往复式压缩机气量调节方式一般分为3种,分别是旁路调节、HydroCOM无级气量调节和可变余隙容积调节[3-5]。其中,旁路调节应用比较广泛,但是这种方式是将压缩后的气体经旁路返回压缩机进气腔,造成了压缩机功率的浪费并且增加了压缩机的机械磨损。HydroCOM无级气量调节方法是在压缩机工作过程中,控制系统根据耗气量的变化精确计算进气阀开启与关闭的时间,使进气阀延迟一定时间关闭,这样,气缸中的一部分气体不经过压缩直接返回进气管,压缩机只压缩设定流量的气体。这种控制方案节能效果显著,但是该方案的控制系统结构复杂,需要增加气阀执行机构并且对气阀等关键部件质量要求极高,投资较大。可变余隙容积调节方案是在压缩机气缸外侧加装与其直接连通的可变余隙腔,通过调节余隙腔的大小,压缩机就能够根据设定负荷吸入相应流量的气体,然后全部压缩。在这种控制方案中,压缩机没有将多余的气体进行压缩,控制系统也不必精确控制气阀的开闭时间。在把压缩机原有的缸盖替换为带有余隙腔、余隙活塞和液压缸的执行机构之后,工艺人员通过DCS远程控制液压系统改变余隙活塞的位移,就可在一定范围内实现无级气量调节。从降低气缸温度等方面考虑,压缩机一般在60%~100%负荷连续调节,因此,这种方案得到了广泛应用[6]。

DeltaV系统是由Emerson公司开发的具备良好的人机交互、完备的通信和控制功能的工业自动化系统。它具有控制系统典型的三层网络通信结构,并支持广泛的通信协议标准,可以与各类现场仪表设备、控制系统进行实时通信。因此,DeltaV系统成为石化企业关键装置控制系统的主要选择[7-8]。

某石化公司氢气回收项目的35000 Nm3/h制氢装置,需要对其原料气压缩机K-701进行节能设计改造,以实现压缩机无级气量调节,达到降低装置能耗,提升装置运行可靠性的效果。为了实现此目的,本文提出了采用艾默生公司的DeltaV控制系统,实现远程控制余隙液压系统,利用AI卡件采集液压系统液位、油温、油压、泄漏压力以及余隙活塞位移信号,将换算后的位移信号与压缩机流量设定值比较,运用PID控制原理控制液压系统电磁换向阀的开启和关闭,调节余隙活塞位移,实现压缩机无级气量调节。

1 余隙调节系统总体方案

系统机械部分采用九江大安公司的ASSV1.0余隙系统,该系统主要包括4个子系统,分别是压缩机无级气量调节余隙缸机械系统、动力油运行控制子系统、供电子系统和仪表控制子系统。其中,余隙缸的位移信号采用LVDT位移传感器进行测量,控制执行单元为24 V驱动电磁阀电磁组,控制信号为24 V有源接点信号,调节机构为液压油缸活塞,被控对象为压缩机余隙缸。余隙调节装置液压结构如图1所示。

压缩机余隙调节系统组成部件包括余隙调节缸、液压油缸、三位四通控制电磁阀、余隙活塞、油箱、油泵电机机组及位移传感器等部分。系统的工作原理为:油箱存储动力液压油液位指标控制在80%~100%,为液压系统提供动力介质;电机D驱动压力油泵将油箱中动力油的常压提高为工作压力,工作压力范围控制在8~10 MPa,升压后的动力油可以克服液压缸活塞运动过程中的负载阻力和摩擦阻力,为系统工作提供液压能源。动力油压的控制方案为:当油压低于下限设定值时,油泵启动,直到高于上限设定值时停止;当出现液位低、过载、严重泄漏(泄漏压力超过极限值)故障时,油泵停止;油泵启动后开始计时,当时间超过上限,油压仍未达到上限设定值或者单位时间内油压上升速度未达到设置值,则判断液压系统或油泵可能有问题,DCS会产生报警提示并立即停泵。系统动力油受控制信号作用的电磁阀调节,改变流通方向,当仪表室遥控操作时,电磁阀两端的电磁铁根据控制信号的指令上电、断电,高压油进入导通的液压缸一侧,液压缸另一侧内的液压油从腔内流回油箱,从而实现改变油液的流向,达到控制余隙活塞位移、改变余隙腔容积、无级调节气量的效果。此外,液压油路系统还配备了溢流装置,溢流阀动作的设定值一般设为工作压力范围最大值的1.2倍,如果油路系统出现堵塞、油泵工作异常等故障导致油压过高,高压油会直接从溢流阀流回油箱,保护油路系统安全。该制氢装置K701压缩机气量负荷调节范围是60%~100%,压缩机排气量与余隙缸容积近似成正比,即传感器位移与压缩机排气量基本呈线性关系,因此,位移传感器的最小值和最大值分别对应负荷的60%和100%。另外,在控制过程中出现设定时间内控制信号与反馈信号出现偏差过大、位移传感器出现故障导致反馈信号丢失、控制信号出现故障丢失等故障情况时,电磁换向阀组应失电,使油路立即截止,余隙活塞保持当前时刻位置。

2 余隙调节控制系统设计

2.1 硬件实现

DCS控制系统采用Emerson公司的DeltaV系统,系统具备友好的人机界面、完备的控制网络结构和强大的数据通信能力,特别适合大中型石化企业的生产过程自动控制[9]。

某石化公司氢气回收项目中35000 Nm3/h制氢装置的DCS系统现状为DCS控制器、卡件和现场仪表设备由同一组供电电源提供,未实现系统供电与现场供电互相独立的供电原则,这种同一组电源供电方式容易导致电源共因失效故障,即现场侧供电故障时DCS系统会发生供电失效。由于现场侧供电故障发生概率较高,一旦发生这种故障,会影响整个装置的正常运行,造成严重的经济损失,甚至发生安全事故。因此,对供电模式的改造是十分必要的。本文方案将彻底改造原来的非独立供电模式,在硬件设计安装过程中,对系统供电与现场供电实现独立冗余配置。即将电源模块1和电源模块2配置为系统供电模块,为DCS控制器和I/O卡件进行供电,实现冗余配置;将电源模块3和电源模块4配置为现场仪表、隔离继电器等设备供电,也配置为冗余供电模式。

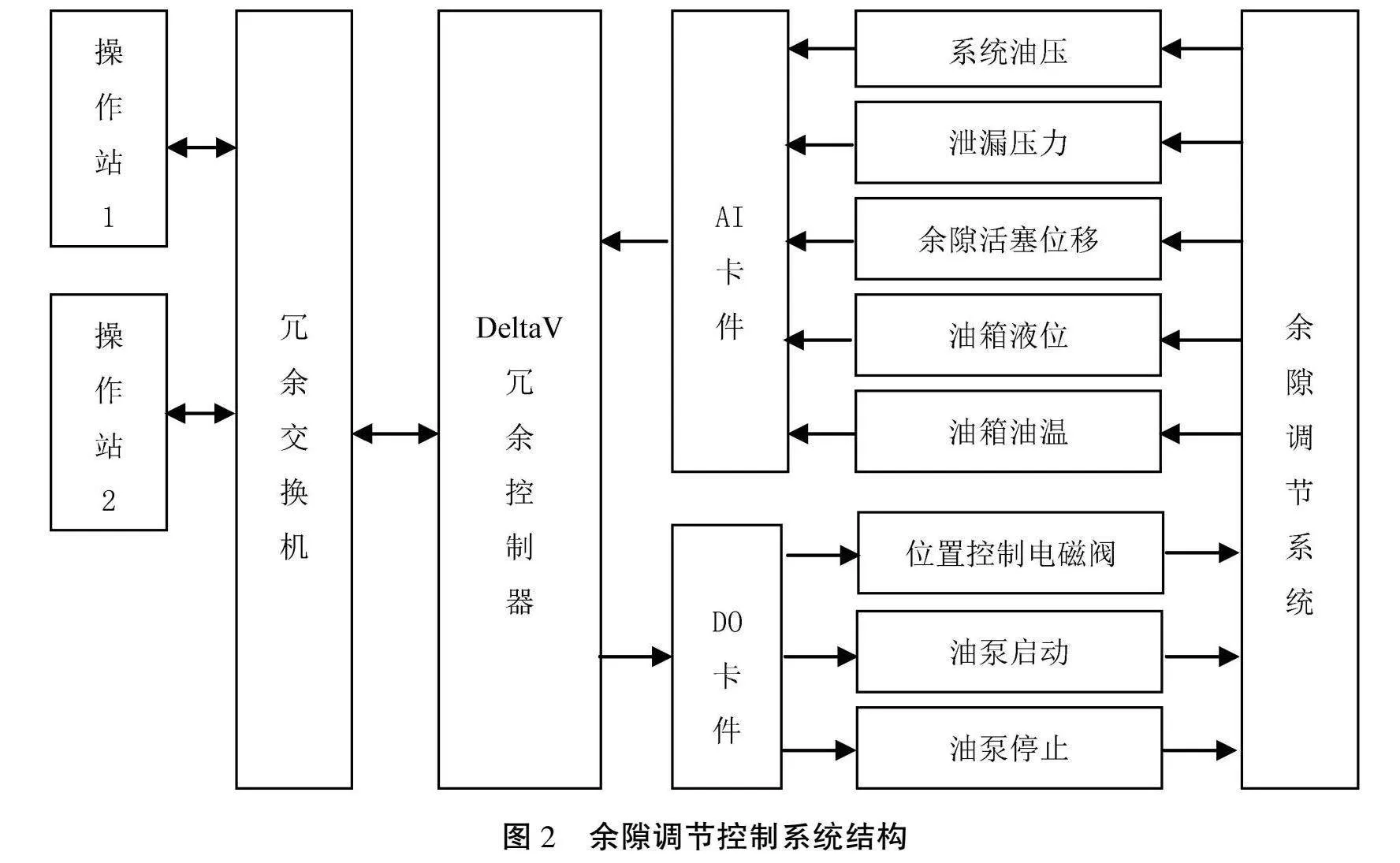

系统供电部分配置完成后,进行I/O卡件及通道的配置。系统的I/O测点如下。

(1)模拟量输入信号(AI):包括系统油压信号、泄漏压力信号、余隙活塞位移信号、油箱液位信号、油温信号。

(2)开关量输出信号(DO):包括位置控制电磁阀(双头)、油泵启动信号、油泵停止信号。

根据系统的测点需求,压缩机余隙调节控制系统需要配置AI卡件和DO卡件。为了保证装置的可靠运行,将AI卡件和DO卡件均配置为冗余卡件。其中,现场的模拟量输入信号分为2种,一种是两线制4~20 mA无源标准电流信号输入,例如系统油压力变送器、油箱液位变送器;另一种是三线制4~20 mA现场有源标准电流信号输入,例如LVDT余隙活塞位移传感器。现场仪表测量信号进入控制室后,经过安全栅进行信号隔离后,进入DCS系统的AI卡件相应的通道,DCS的I/O处理单元经过A/D转换将模拟信号进行数字转换送至控制器,控制器经过控制逻辑分析计算后,将控制输出信号经DO卡件输出至现场执行机构。同时,控制器内的数据通过冗余交换机进行实时通信,将现场数据显示在操作站上,供操作人员监视和控制生产过程。

本文系统采用的AI卡件是8通道冗余模拟量输入模块,DO卡件为32通道开关量输出模块。控制系统结构如图2所示。

2.2 软件实现

DeltaV系统软件可分为系统组态软件和实时监控软件2部分,控制方案及硬件的组态须要在组态软件中完成。系统硬件组态要与实际硬件配置相一致,否则会出现组态报错。然后要进行通道的组态,通道组态需要与现场仪表的接线情况相一致。硬件组态完成后,须要完成控制逻辑的组态。为了实现压缩机余隙调节自动控制,须要完成DCS系统操作权限的配置。本系统设置了3种操作权限,分别为普通操作员、班长、工程师,其中工程师具有修改控制参数的权限。

余隙调节控制系统可以选择远程或本地控制模式,当处于远程模式时,该系统由DCS远程控制,操作员可以在DCS画面上设定压缩机负荷,则控制系统根据设定值自动调节余隙活塞位移,从而改变压缩机负荷;当处于本地模式时,DCS指令失效,即电磁换向阀的线圈均不带电,由现场手动控制。

位移传感器测量的是余隙活塞的位移,其与压缩机负荷基本呈线性关系,装置负荷调节范围是60%~100%,位移传感器的最小值和最大值分别对应负荷的60%和100%,须要在DCS中进行设定值的量程转换。

由于该控制系统的控制负载为电磁换向阀,控制信号是24 V有源接点信号,而不是类似于伺服阀等用4~20 mA模拟信号进行控制,因此,采取如下控制方案:将DeltaV系统的PID控制模块输出引脚out由默认的“0~100%”改为“-100%~+100%”,当控制器的输出大于0时,令电磁换向阀的左侧线圈上电,即相应的DO通道输出“1”,则右侧液压缸的油压增大,余隙活塞向左移动,压缩机负荷增大;反之,当控制器的输出小于0时,余隙活塞向右移动,压缩机负荷减小。在系统调试过程中发现,由于系统存在滞后,余隙活塞运行不稳定,一直在设定值附近小幅震荡,经反复调试后,采取了以下方法使余隙活塞快速并稳定地控制到设定位置:将DCS默认的扫描周期5 s改为1 s,以减小系统滞后时间;设置控制死区为PID输出的±5%,即当PID的输出在±5%以内时认为精度达到要求,此时电磁换向阀的2个线圈均不带电;整定P、I参数,使余隙活塞快速、稳定地达到设定值。

为了避免仪表或液压系统故障,当电磁换向阀的2个线圈均不带电时,电磁换向阀的液压油路均不导通,即可认为是锁位状态。当出现以下情况时,需要余隙调节系统锁位:反馈丢失,即位移信号小于3.8 mA;跟踪失调,即在大于一定误差范围(如1%)时,根据位移传感器计算负荷速度(单位时间的位移量),当速度方向和目标方向相反时或速度为0时(静止),判定为跟踪失调;信号丢失,即DCS输出到现场换向电磁阀的控制信号小于20 V时。

当液压系统严重泄漏时,油泵停止,负荷退至最小值60%。

余隙调节控制程序流程如图3所示。

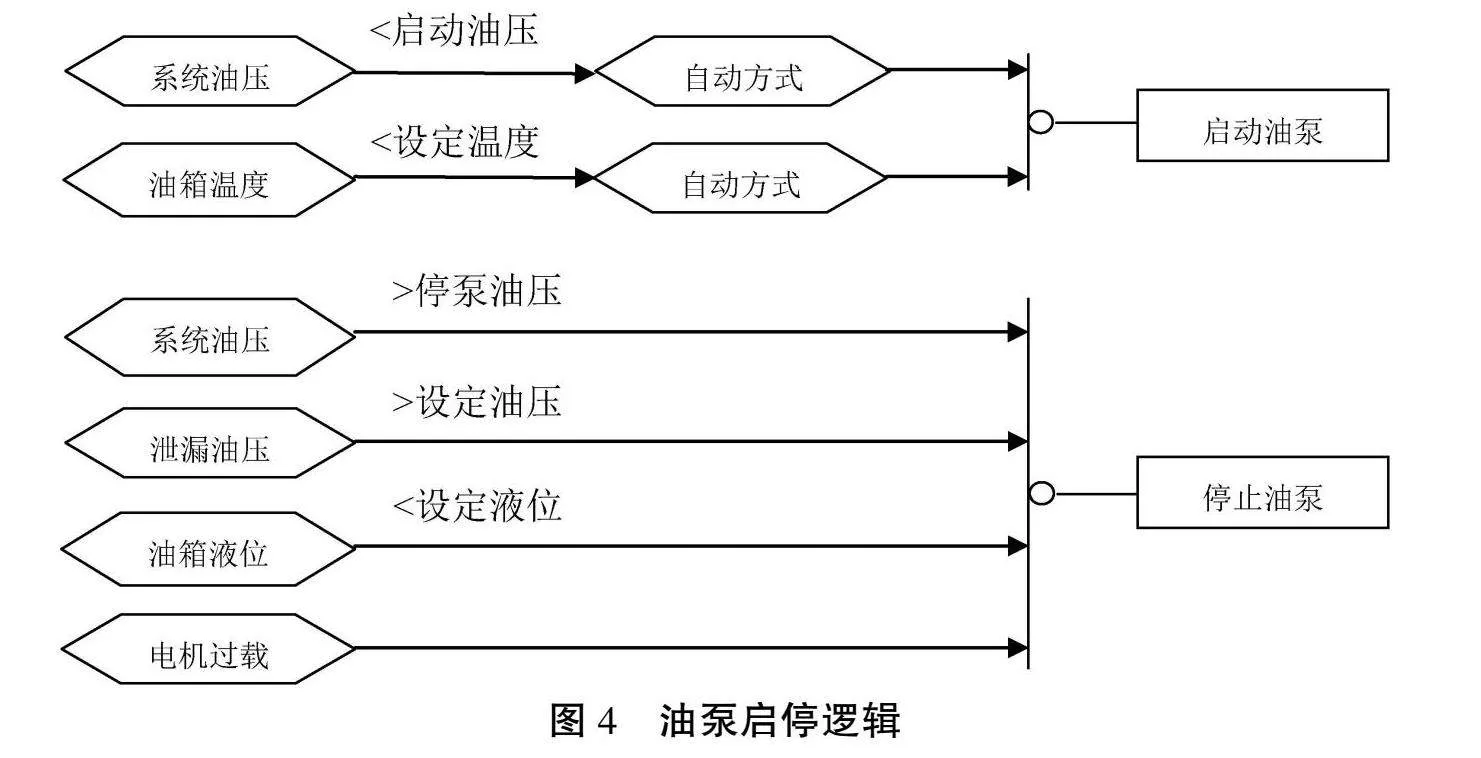

油泵控制方案:液压油泵有手动和自动2种控制模式。当处于手动模式时,需要操作人员到现场电气操作柱进行启动和停止油泵。当处于自动模式时,满足下列条件之一,启动油泵:系统油压低于启动油压,油箱温度低于设定温度。满足下列条件之一,停止油泵:系统油压高于停泵油压,严重泄漏报警,油箱液位低,电机过载。油泵启停逻辑如图4所示。

过程报警设计方案:在DCS中对余隙调节控制系统可设置报警信息,以在系统出现故障时及时报警并进行检查维修。在DCS中分别设定了油缸锁位报警、液压系统严重泄漏报警、油箱液位低报警、油箱温度高报警、泄漏压力变送器开路报警、油泵过载报警、油压减压时间过长报警、油箱温度低报警。通过采集系统报警可以帮助技术人员及时发现生产操作中出现的问题并加以控制。DCS系统报警不仅包括生产过程报警,还包括系统自身报警,如硬件故障、信号开路等设备故障。报警信息会保存在DCS历史数据库中,同时还保存了各个数据点的实时和历史趋势,通过查看历史趋势曲线,可以分析装置工艺设备参数运行情况。

监控画面设计方案:本文设计的余隙调节控制系统监控程序能够实现在线监控,包括DCS系统中各类信号的测量值和设定值、数据的实时趋势和历史趋势、控制器内部和外部设定值、控制回路投用状态等。在实时监控画面中,可以实时显示余隙腔位移、液压系统压力、系统泄漏压力、油箱温度、油箱液位、油泵运行状态等物理量。通过点击按钮来完成监控画面的转换和逻辑方案的切换。

在监控画面中可以通过按钮勾选进行余隙调节系统和余隙电机的手/自动控制2种模式切换。当余隙调节系统处于手动模式时,操作人员需要根据装置负荷手动控制换向电磁阀的上、下电;当余隙调节系统处于自动模式时,操作人员仅需输入压缩机负荷设定值,系统会根据压缩机负荷设定值自动调整余隙腔位移,并显示各监控变量报警信息。当余隙调节油泵处于手动状态时,油泵的启停只能由现场的操作柱进行控制,无法实现系统油压的自动控制,需要耗费大量的人力成本;当余隙调节油泵处于自动状态时,油泵的启停会根据系统油压自动进行,极大地减小了人力成本,提高了系统运行的可靠性和经济效益。往复式压缩机余隙调节控制系统可以根据装置实际需求的气量大小实现压缩机排气量的自动调节,从节能效果来看,减少了能源浪费。

3 结语

(1)系统采用Emerson公司的DeltaV DCS控制系统,利用冗余控制器、AI及DO卡件对余隙调节系统信号进行测量,对电磁换向阀和余隙油泵进行控制,

实现了往复式压缩机气量无级调节功能。系统硬件结构形式简单、编程调试方便,运行可靠性高。

(2)设计方案成功应用在某石化公司氢气回收装置K701往复式原料气压缩机,实现了气量60%~100%无级调节,改善了压缩机的操作难度,压缩机启动、加减负荷、切机和停机过程平稳,系统工艺参数更加稳定,且能长期稳定运行,节能效果显著。

参考文献

[1]顾兴坤,曲延鹏,刘燕.往复活塞式压缩机余隙无级调节气量节能技术的应用进展[J].压缩机技术,2022(1):54-59.

[2]王建锃.基于往复式压缩机节能操作的技术研究[J].石油和化工设备,2023(6):39-41.

[3]许胜军,商宝光,宋德超,等.余隙无级调节气量节能技术在循环氢压缩机上的应用探讨[J].石化技术,2022(6):222-224,235.

[4]卢江波,冯坤,李永清.往复式压缩机气量无级调节技术研究[J].石油化工自动化,2023(1):23-27,43.

[5]程熠诗.往复压缩机增设余隙调节优化改造[J].设备管理与维修,2023(11):90-92.

[6]班辉,陈祥,李韶华,等.HydroCOM气量无级调节系统在催化剂再生循环气体节能增效中的应用[J].石油石化节能,2023(10):6-11.

[7]孙泽.火电厂(脱硫脱硝)DCS控制系统现场调试[J].无线互联科技,2022(18):166-168.

[8]杨耿涛.火电厂电气自动化控制系统设计[J].无线互联科技,2023(17):35-38.

[9]王付军,宋妮俐,杨长青.基于Modbus RTU协议的DeltaV系统与西门子S7-200 SMART PLC串行通信[J].工业控制计算机,2023(8):38-39.

(编辑 沈 强)

Design of compressor clearance adjustment control system based on DCS

LI Zhongbo

(Liaoning Petrochemical College, Jinzhou 121001, China)

Abstract: Aiming at the requirement of stepless capacity control of reciprocating compressor in petrochemical industry, the working principle of compressor clearance regulation system is analyzed. The hardware structure and software design method of clearance control system based on DCS are introduced. The displacement of clearance piston, oil tank level, oil temperature and oil pressure are collected by AI card of DeltaV system. The displacement signal is compared with the flow setting value after conversion. The PID control principle is used to remotely control the hydraulic system and adjust the displacement of clearance piston, so as to realize the stepless regulation of compressor gas volume. The control system has simple structure and stable operation, and achieves the purpose of energy saving and consumption reduction.

Key words: DCS; compressor; clearance adjustment; hydraulic control; energy conservation