锥度球头刀加工钛合金TC4表面粗糙度建模

摘 要:高性能商用航空发动机大型复合材料风扇叶片高速旋转时存在分层开胶风险,需要在其前缘通过胶结工艺装配钛合金TC4前缘金属加强边予以保护,而胶结性能受到装配表面粗糙度影响较大。本文针对钛合金TC4前缘金属加强边内腔加工表面粗糙度,以主轴转速、每齿进给量和轴向切深为设计因子,分别开展4种细长锥度球头刀四轴铣削钛合金TC4试验,测试已加工表面粗糙度。基于测试的样本数据,分别针对4种细长锥度球头刀建立加工表面粗糙度的经验模型。结果表明,主轴转速增加,直径为5.0mm时,表面粗糙度大幅降低,直径为3.0mm时,表面粗糙度却有所增加;主轴转速、每齿进给量增加时,直径4.0mm、2.4mm的锥度球头刀加工的表面粗糙度没有较大变化。随着轴向切深增加,4种直径的刀具加工的表面粗糙度均大幅增加。

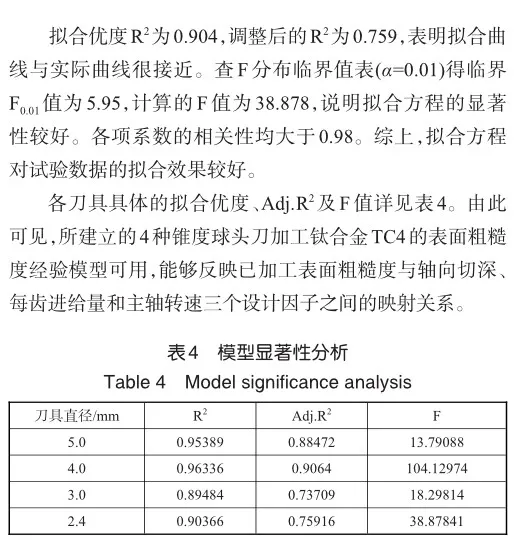

关键词:钛合金TC4; 多轴铣削; 锥度球头刀; 表面粗糙度; 弱刚性

中图分类号:V261.2 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.08.009

基金项目: 国家自然科学基金(52075451);航空科学基金(2019ZE053008)

国外在商用大涵道比涡扇发动机中已广泛采用尺寸更大、重量更轻的复合材料风扇叶片,如美国GE公司的GEnx发动机以及LEAP-X系列发动机均开始采用复材叶片[1]。相对于传统的钛合金叶片,复材叶片具有许多优势,包括重量轻、效率高、噪声低、燃油消耗率较低、抗颤振性能和损伤容限能力优异等。与空心风扇叶片一样,复材叶片服役的巨大挑战是抗鸟撞能力弱,同时复材叶片高速旋转时,可能会出现进气边分层开胶的问题[2-3]。为解决该问题,需要在复材叶片的前缘采用金属加强边结构进行保护。加强边与复材叶片之间使用胶结工艺进行装配,胶结质量受加强边内腔表面粗糙度的影响较大[4]。钛合金表面越粗糙,表面有更多的接触面积,从而有利于胶黏剂更好地渗透和附着,形成更强的物理连接,与碳纤维增强复合材料(CFRP)之间的胶结强度就越大[5]。但过高的粗糙度会导致胶结界面不均匀,产生应力集中和气泡等缺陷,从而降低胶结强度。

前缘金属加强边材料为难加工钛合金TC4材料,其内腔具有深且狭长、扭曲度大等特征,精加工需采用定制的细长锥度球头刀具,刚性极弱。其内腔铣削加工表面粗糙度受到弱刚性刀具结构及铣削参数影响。文献[6]率先研制复材风扇叶片,采用了五轴数控加工方式来制造前缘加强边;文献[7]首先提出采用数控加工技术制造钛合金前缘加强边并率先完成工程化应用;文献[8]给出了加强边的数控加工工艺方案。然而上述报道未涉及表面粗糙度。原恩桃等[9]给出了球头刀铣削曲面表面粗糙度的理论计算方法,分析了切削深度和进给速率对加工表面粗糙度的影响规律。Zhang Minli等[10]认为在考虑环形铣刀的直径和圆角半径的情况下再选择合适的切削进给速率和切削宽度是获得理想表面粗糙度的新途径。Cheng Dejun等[11]考虑刀具几何形状、每齿磨损重叠分布、刀具跳动和磨损重叠区,建立球头刀多轴加工的时变表面粗糙度预测模型。杨小璠等[12]研究了细长球头刀的悬伸量对模具钢铣削表面粗糙度的影响,发现切宽方向上的表面粗糙度受悬伸量影响较小;而当悬伸量超过100时,走刀方向上的表面粗糙度受悬伸量影响较大。方淑君[13]研究球头刀具空间姿态对铣削加工表面粗糙度的影响规律,并给出了最佳前倾角和侧倾角约为50°。针对细长锥度球头刀而言,刀具直径、铣削参数、刀具悬长等均会对加工表面粗糙度产生影响,但鲜有相关的公开报道。

本文针对前缘金属加强边内腔高表面粗糙度需求的工程背景,通过试验手段,建立弱刚性细长锥度球头刀多轴加工钛合金TC4表面粗糙度的预测模型,探索工艺参数对钛合金TC4表面粗糙度的影响规律,可为前缘金属加强边内腔多轴精密铣削工艺参数优化奠定模型基础。

1 钛合金TC4铣削试验

1.1 试验条件

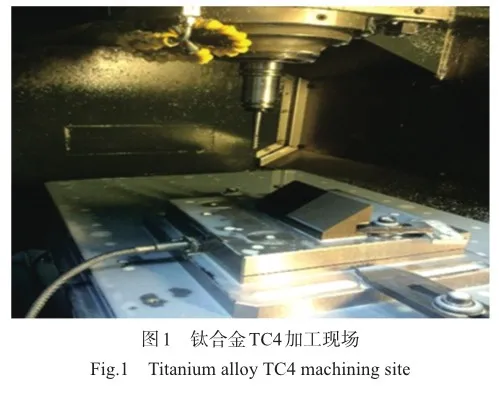

钛合金TC4精密铣削试验在MIKRON HSM800加工中心上进行。刀具采用四齿整体硬质合金锥度球头刀,直径分别为5.0mm、4.0mm、3.0mm和2.4mm,半锥角度均为1.8°,所有试验均采用相同悬长量。工件为钛合金TC4楔形块。加工方式为顺铣、乳化液冷却。加工现场如图1所示。

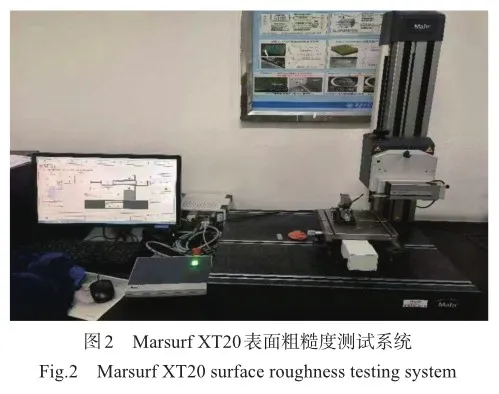

采用自动显微硬度测试仪FEM-8000测试钛合金TC4材料的显微硬度,取4次平均值HV=352.25,满足钛合金TC4材料表材料要求。如图2所示,采用Marsurf XT20表面粗糙度测试系统进行测量加工表面粗糙度测试,每个试样测试三次取平均值。

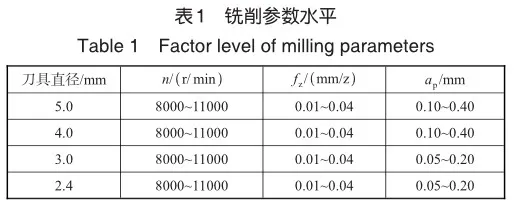

采用三因素四水平的正交试验法,选取主轴转速、每齿进给量和轴向切深作为变量因子。基于现有钛合金TC4铣削工程经验,直径5.0mm和4.0mm锥度球头刀主轴转速参数范围为8000~11000r/min,每齿进给量参数范围为0.01~ 0.04mm/z,轴向切深参数范围为0.1~0.4mm;直径3.0mm和直径2.4mm锥度球头刀主轴转速n范围为8000~11000r/min,每齿进给量fz范围为0.01~0.04mm/z,轴向切深ap范围为0.05~0.20mm;直径5.0mm、直径4.0mm、直径3.0mm和直径2.4mm锥度球头刀的切削宽度ae依次为0.45mm、0.40mm、0.35mm和0.31mm。具体铣削参数试验水平见表1。

1.2 试验结果及分析

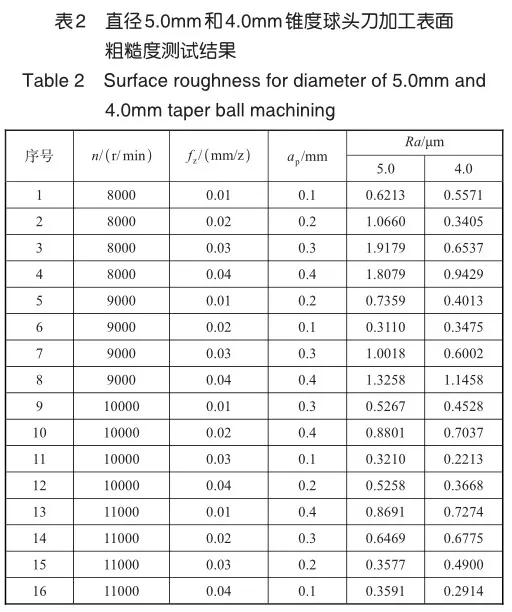

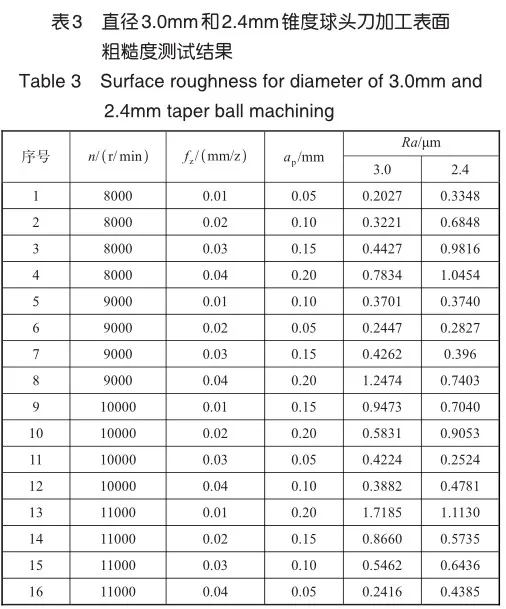

钛合金TC4精密铣削后,工件表面粗糙度的测试结果见表2和表3,其中,Ra为表面粗糙度参数值。

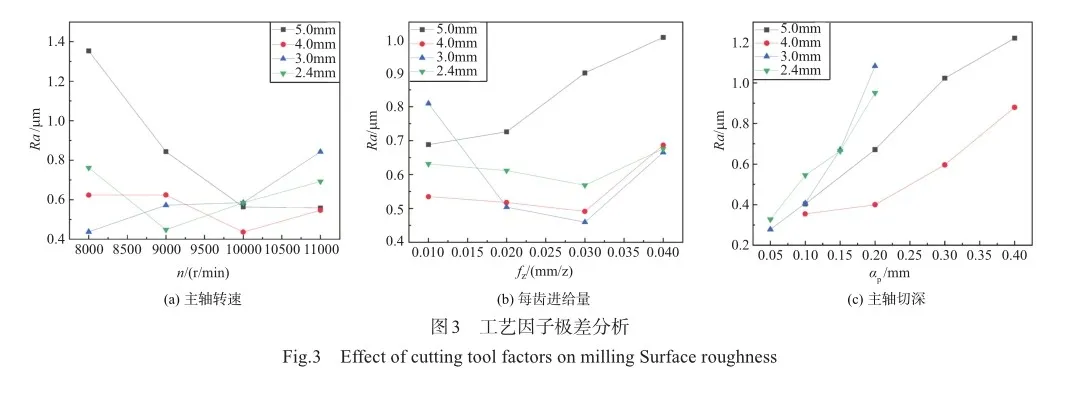

图3(a)展示了4种锥度球头刀加工情况下的转速与表面粗糙度的极差分析曲线。可以看出,总体上表面粗糙度随主轴转速的增高呈现降低趋势。这是由于高速加工条件下有利于降低切削力。图3(b)展示了4种锥度球头刀加工情况下的每齿进给量与表面粗糙度的极差分析曲线。可以看出,当刀具直径较小时表面粗糙度随每齿进给量的增加先减小后增大,刀具直径为3mm时,表面粗糙度随每齿进给量的增加先减小后增大的变化趋势最明显,当刀具直径为5mm时,随着每齿进给量的增加表面粗糙度逐渐增大。较大的每齿进给量会导致增加表面粗糙度。但对于弱刚性细长刀具来说,合适的进给会减小加工振动从而降低加工表面粗糙度。图3(c)展示了4种锥度球头刀加工情况下的轴向切深与表面粗糙度的极差分析曲线。可以看出,表面粗糙度随轴向切深的增大而增大,刀具直径越小趋势越明显。较大的切削深度会增大切削力,导致加工振动,进而增加表面粗糙度。综上可见,弱刚性细长锥度球头刀铣削振动对加工表面粗糙度的影响较为明显。

2 表面粗糙度经验模型构建

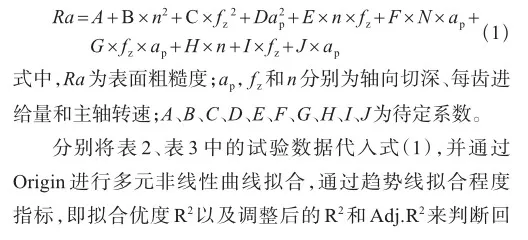

采用多元回归分析的方法来表征钛合金TC4与精密铣削参数之间的映射关系,回归分析既能反应出各种自变量对因变量之间的关系,又能反应各种变量之间的相互影响。影响表面粗糙度的三个主要因素包括轴向切深、每齿进给量和主轴转速,由于上述三个因素之间的相互关系未知且它们对表面粗糙度的指数关系未知,因此选择三元二次多项式来拟合轴向切深、每齿进给量和主轴转速与表面粗糙度之间的关系,将已加工表面粗糙度Ra表征为三个参数的多项式函数如下

3 结论

本文针对钛合金前缘金属加强边内腔多轴精密加工工程背景,开展加工表面粗糙度建模方法研究,发现锥度球头刀的直径对多轴加工表面oEpt7HvLVSOXZErLrl8AEtUv96GvTsrWg39BQM8MX5Y=粗糙度的变化规律有所影响。主要结论总结如下:

(1)随着主轴转速的增加,直径5.0mm的锥度球头刀加工的表面粗糙度大幅降低,而直径3.0mm的锥度球头刀加工的表面粗糙度却有所增加,直径4.0mm、2.4mm的锥度球头刀加工的表面粗糙度呈现先减小后增加的趋势。

(2)随着每齿进给量的增加,直径5.0mm的锥度球头刀加工的表面粗糙度不断增加,而直径3.0mm的锥度球头刀加工的表面粗糙度却先大幅下降然后有所增加,直径4.0mm、2.4mm的锥度球头刀加工的表面粗糙度的变化不明显。

(3)随着主轴切深的增加,4种直径的锥度球头刀加工的表面粗糙度均大幅增加,且直径3.0mm的锥度球头刀加工的表面粗糙度变化最剧烈。

(4)建立了4种锥度球头刀加工钛合金TC4的表面粗糙度的多项式经验预测模型,可为钛合金TC4前缘金属加强边内腔精密加工表面粗糙度优化提供基础模型,进而提升加强边与复材叶片的黏结性能。

参考文献

[1]刘强,赵龙,黄峰. 商用大涵道比发动机复合材料风扇叶片应用现状与展望[J].航空制造技术, 2014(15):58-62. Liu Qiang, Zhao Long, Huang Feng. Present conditions and development of composite fan blades of high bypass ratio commercial jet engines[J]. Aeronautical Manufacturing Technology, 2014(15):58-62. (in Chinese)

[2]刘洋,王亮,郭军. 铝包边对复合材料风扇叶片抗鸟撞能力的影响[J].兵工学报,2018,39(S1):114-120. Liu Yang, Wang Liang, Guo Jun. Infuence of aluminum package edge on bird-stike resistance of composite fan blades of an engine [J]. Acta Armamentarii, 2018,39(S1):114-120. (in Chinese)

[3]刘志强,李从富,贾林,等.钛合金空心风扇叶片模拟鸟撞研究[J].航空科学技术, 2022, 33(9): 7-15. Liu Zhiqiang, Li Congfu, Jia Lin, et al. Research on simulant bird strike of titanium alloy hollow fan blade[J]. Aeronautical Science & Technology, 2022, 33(9): 7-15. (in Chinese)

[4]孙煜,刘强,黄峰,等.复合材料风扇叶片钛合金加强边胶结技术研究[J].复合材料科学与工程,2021(3):78-81+98. Sun Yu, Liu Qiang, Huang Feng, et al. Study on bonding technol‐ogy of titanium alloy trim/composite fan blade[J]. Composites Science and Engineering, 2021(3):78-81+98. (in Chinese)

[5]孙煜,刘强,武肖鹏.不同表面处理工艺对钛合金/复合材料胶结强度影响机理研究[J].武汉理工大学学报,2021,43(3):7-12+41. Sun Yu, Liu Qiang, Wu Xiaopeng. Study on mechanism of different surface treatment processes on bonding strength of titanium alloy/composite[J]. Journal of Wuhan University of Technology, 2021,43(3):7-12+41. (in Chinese)

[6]Bryan J. Sim takes flight[J]. Cuting Tool Engineering Maga‐zine, 2008, 60(10): 70-73.

[7]任军学,李祥宇,周于轲,等. 复材叶片前缘钛合金加强边内外同步对称铣加工方法: 中国, ZL 201810133341.4 [P]. 2019-01-11. Ren Junxue, Li Xiangyu, Zhou Yuke, et al. Method of simultane‐ous symmetrical milling of inner and outer strengthening edges of titanium alloy in composite blade leading edge: China, ZL 201810133341.4 [P]. 2019-01-11. (in Chinese)

[8]刘振,华震,董广朋,等. 一种风扇叶片金属包边的加工方法:中国, ZL 202310629935.5 [P]. 2023-08-22. Liu Zhen, Hua Zhen, Dong Guangpeng, et al. Method for metal edging of fan blade: China, ZL 202310629935.5 [P]. 2023-08-22.(in Chinese)

[9]原恩桃, 邵兵. 球头刀铣削表面粗糙度的研究[J].上海电机学院学报, 2019, 22(6): 326-329. Yuan Entao, Shao Bing. Exploring surface roughness on milling for balling cutter [J]. Journal of Shanghai Dianji University, 2019, 22(6): 326-329. (in Chinese)

[10]Yang Shucai, He Chunsheng, Zheng Minli. A prediction model for titanium alloy surface roughness when milling with microtextured ball-end cutters at different workpiece inclination an‐gles[J].The International Journal of Advanced Manufacturing Technology, 2019, 100: 2115-2122.

[11]Cheng Dejun, Quan Hongjie, Kim Sujin, et al. Modeling of time-varying surface roughness considering wear overlap per tooth in ball end finish milling[J]. Arabian Journal for Science and Engineering, 2021, 46: 12309-12330.

[12]杨小璠,刘菊东,李凌祥,等. 整体硬质合金球头铣刀铣削典型模具钢4Cr5MoSiV1特性实验研究[J].哈尔滨理工大学学报, 2020, 25(3): 68-74. Yang Xiaofan, Liu Judong, Li Lingxiang, et al. Research on the characteristic experiment about milling typical die steel 4Cr5MoSiV1 with solid carbide ball-end mill [J]. Journal of Harbin University of Science and Technology, 2020,25(3):68-74. (in Chinese)

[13]方淑君. 球头刀具空间姿态对铣削加工表面粗糙度和形状精度的影响[D].广州: 华南理工大学, 2018. Fang Shujun. The influence of ball-end cutter spatial orienta‐tion on the milled surface roughness and form accuracy [D]. Guangzhou: South China University of Technology,2018. (in Chinese)

Modeling the Surface Roughness for Machining Titanium Alloy TC4 with Taper Ball-end Cutter

Zhou Jinhua1,2, Zhao Chaoqun1,2, Qi Qi1,2, Ren Junxue1,2

1. Key Laboratory of High Performance Manufacturing for Aero-engine,Northwestern Polytechnical University,Ministry of Industry and Information Technology, Xi’an 710072, China

2. Engineering Research Center of Advanced Manufacturing Technology for Aero-engine, Northwestern Polytechnical University, Xi’an 710072, China

Abstract: Large composite fan blades of high-performance commercial aero-engines are at risk of delamination and gluing during high-speed rotation. It is necessary to protect the leading edge of the blade by assembling a titanium alloy TC4 leading edge metal reinforcement edge through the gluing process. However, the performance of gluing is greatly affected by the roughness of the assembled surface. In this paper, for the machining surface roughness of the inner cavity of titanium alloy TC4 leading edge metal reinforcement edge, with spindle speed, feed per tooth and axial cutting depth as design factors, four experiments were conducted using slender tapered ball-end cutters to machine the titanium alloy TC4. The surface roughness of the machined samples was measured. Based on the collected data, empirical surface roughness models were established for the four types of slender tapered ball-end cutters. The results show that the spindle speed increases and the surface roughness decreases considerably at a diameter of 5.0mm. Conversely, the surface roughness increases for a diameter of 3.0mm. The surface roughness machined by the tapered ball end cutter with diameters of 4.0mm and 2.4mm did not change significantly when the spindle speed and feed per tooth increased. The surface roughness machined by all the four diameters of the cutters increased substantially with increase in axial depth of cut.

Key Words: titanium alloy TC4; multi-axis milling; taper ball-end cutter; surface roughness; weak stiffness