具有智能蒙皮潜质的磁流变弹性体磁力学特性

摘 要:变体飞机的难点之一在于变形机翼,而变形机翼的难点之一在于变形蒙皮,其中后者的研究难度长期以来被忽视。以往很多变形翼蒙皮的研究与设计中,一般更加关注基于力学特征的智能材料。本文从变体结构中的变形蒙皮特性与需求出发,简述了变形蒙皮的研究进展,论述了磁流变弹性体(MRE)的概念、材料组成以及功能等内容,以及磁流变弹性体磁力学的相关表征。

关键词:变体结构; 变形蒙皮; 智能材料; 磁流变弹性体; 磁流变效应; 力学表征

中图分类号:TB381 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.08.001

基金项目: 机器人学国家重点实验室自主基金(2020-Z02)

与具有不连续控制面的传统机翼相比,变形机翼具有改善气动性能、降低重量、提高控制效率和增加飞机可靠性的潜力[1-2]。变体飞机的难点之一在于变形机翼,而变形机翼的难点之一在于变形蒙皮,其中后者的研究难度长期以来一直没有得到足够的重视。变形蒙皮作为变形翼不可缺少的元素,既是增加机翼形状适应性也是降低所需驱动能量的关键元件。变形翼在气动效率上的增益高度依赖于其表面的平整度,而表面的平整度尤其要受到变形蒙皮的强烈影响。

与传统固定翼相比,现代变形翼提高了飞机整个飞行的性能和燃油效率[3-7]。此外,变形机翼可以去除传统的操纵面,如升降舵和副翼,有效地减少空气阻力和噪声问题。目前很多研究者考虑任何变形翼的结构和控制时,经常有一个重要的问题被忽视,那就是机翼的蒙皮[8]。变形的蒙皮必须在面内方向上有足够的延展率,以允许面内形状变化,并使驱动能量[9]最小化。同时,机翼蒙皮必须具有足够高的面外刚度,以承受各种飞行状态下的气动载荷,并保持可接受的翼型受控形状[10-12]。为了满足这些相互冲突的要求,以往很多在变形翼蒙皮的研究与设计中,一般采用智能材料加以尝试[13-18]。

本文介绍了一种具有应用在变形蒙皮潜质的新型材料,即磁流变材料,由于其流变和力学性能相对于外部应用的磁性可以改变,是一种智能材料。磁流变材料可以是流体、凝胶或类固体弹性体[19-21]。磁流变流体(MRF)与磁流变弹性体(MRE)是磁流变材料的两个主要分支。其中,在MRF中,磁性颗粒悬浮在硅油等载体液中;而在MRE中,磁性颗粒被锁定在聚合物基质中的某个位置。当外加磁场时,它们均会发生流变和力学响应上的变化。而根据基质材料和磁性颗粒的类型,又可分为磁流变(MR)流体[21]、铁磁流体[22]、铁凝胶[23-24]、MR橡胶[21]和MR弹性体[21]。其中,MR流体具有较大的强度增强,而MR弹性体的明显特征则是在磁场下改变其模量。MR材料的概念[19]是由Rabinow于1948年提出,并在MRF的情况下证明了MR效应;相反,MRE不像MRF那样拥有很长的历史。

本文重点讨论的MRE是一种具有多种特性的多功能材料,它常常被称为磁活性聚合物、磁活性弹性体、磁敏感弹性体和磁流变弹性体[25-35],其力学性能(如刚度、固有频率和阻尼特性)能够相对于外部磁场的变化而动态改变。近年来,国外学者对MRE的特性与力学行为进行了广泛的研究[26-27,36]。参考文献[19]~[21]表明,由于橡胶是MRE的非常广泛的机体部分,而橡胶同样也是变形/柔性蒙皮不可或缺的组成部分,这说明MRE与柔性蒙皮二者存在重要的共性部分,并可能成为一类未来具有应用在变形蒙皮潜质的新型智能材料。随着对磁流变弹性体力学表征的深入研究,这种新型智能材料很有可能会是应用在变形蒙皮上最具潜质的材料。

1 变形蒙皮发展概况

目前的变形蒙皮概念,国外主要可以分为波纹结构和点阵结构,再加上合适光顺气动表面的超弹性材料。波纹板最早被建议用于变形蒙皮,其优点是将承载结构与连续表面材料结合起来[37-38],然而,研究发现变形后的波纹会扰动气流并增加阻力[39],对此,近十多年来已经提出了各种解决方案。Thill等[40]考虑了具有重叠盖板的复合波纹蒙皮;而Airoldi等[41]使用了硅树脂盖板;Dayyani等[42]研究了与覆盖凹痕的硅胶片结合的梯形波纹蒙皮;Previtali等[43]研究了双波纹结构,与传统波纹结构相比,这种结构具有更高的弯曲刚度和变形刚度比,同时保持了外表面的间隙。除了波纹结构外,国外众多学者[44-47]还研究了具有潜在变形行为的蜂窝晶格结构,其中,Ali等[45]推导了蜂窝芯的解析公式;Alderson[46]和Mousanezhad[47]等分别推导了不同手性结构的弹性常数等重要力学参数。这些结构的显著特点是具有良好的拓扑构型和大变形问题要求的零泊松比或负泊松比。

对于大多数柔顺结构,需要研究并开发对应的覆盖层以满足变形过程中的连续表面要求。通常这些覆盖物由非常灵活的薄板、滑动板或类似鱼鳞片的结构组成。此外,所提出的由弹性体研制而成的柔性蒙皮,必须经得起长期使用和松弛性等方面的严格分析与考核。在自然界中,大多数经历过大变形的材料,在一段时间后,面对压缩情况下,常常存在起皱问题。最令人印象深刻的例子是人类的皮肤,尽管人体具有自我更新的能力,但随着年龄的增长,皮肤会出现褶皱。这让研究者十分自然地认为表层结构选择适当的覆盖材料变得复杂。Naleway等[48]描述了从鲨鱼皮和许多其他动物皮中观察到的一个仿生原理。

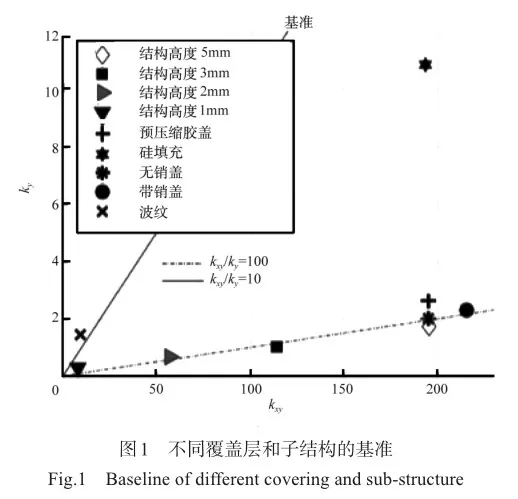

国外的经验与教训表明,在考虑变形蒙皮的利弊时,也需要考虑完整的变形结构。在变体结构概念中,变形蒙皮虽然是一个很小的组成部分,但是却至关重要,在早期有关变体结构重要要素的多次评估中,它总是被忽略,而且,针对变形蒙皮问题,这些分析一直是假设可以找到合适的解决方案。为了实现空气动力学效率和保持相似的形状,机翼外形轮廓必须保持连续和光滑[49]。因此,面外变形需要最小化,同时能够实现面内变形,这个概念一般是通过提出的几何结构和坚固的滑动盖来保证的。为了使变形蒙皮具有优势,面内变形柔度应该最大化,同时也需要增加剪切刚度以使翼型轮廓扭曲最小化,正如图1所给出的结构基准而言,容易看出:滑动盖在剪切与变形刚度比以及面外位移方面表现最佳;而硅胶盖在松弛和蠕变方面的特性对于长期应用来说是不切实际的。为了满足空气动力学要求,在封闭和光滑的翼表面,滑动盖显然超过了硅胶盖,其中,滑动盖的缺点仅限于摩擦和磨损,这可以通过改变滑动盖结构的材料和连接方式来最大限度地减少摩擦和磨损带来的不利影响。

综上所述,目前变形蒙皮的发展仍然存在技术瓶颈问题,如果变形蒙皮的材料模量在某种条件下可以发生改变,那么这一途径可以改变当前变形蒙皮的囧态。非常巧合的是磁流变弹性体对于外部磁场的变化能改变其模量,所以,将磁流变弹性体智能材料纳入变形蒙皮的材料选择中,应该是一种明智的选择。

2 MRE材料

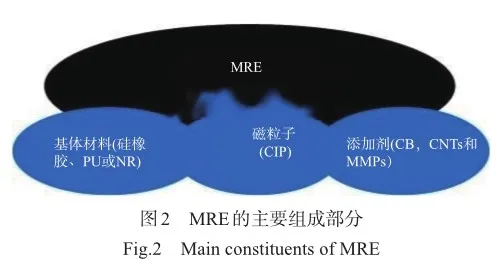

MRE材料的主要成分如图2所示。MRE材料包括一种非磁性聚合物基体,辅助载体有各种分量的可磁化颗粒和添加剂。

基质材料的选择高度影响了MRE的力学性能,如初始模量、场相关模量和MR效应。几种基质材料已被用于制造MRE,包括但不限于硅橡胶、乙烯基橡胶(VR)、聚氨酯(PU)、热固性/热塑性弹性体和天然/合成橡胶[21,26-27,50-54]。研究表明,硅橡胶是在其他聚合物中应用最广泛的材料,它具有一些奇异的特性,使它在MRE应用中具有很大的吸引力,如硅酮很容易作为树脂(液态)获得,这有利于在合成过程中磁性颗粒的均匀分布和容易悬浮。另外,硅树脂具有低黏度,这使得可磁粒子易于沿磁勒克斯方向移动形成链,以发展各向异性MRE。此外,硅基基质材料在高温和室温下的硫化燃烧速度更快,而且它也不能层压、无毒、耗散、温度敏感性较低和高度变形[55-57]。

用于开发MRE的硅橡胶是单部分硅橡胶或两部分硅橡胶。通常,用于MRE的硅橡胶可以在室温或高温下加热;有时,两部分硅酮是一种加成固化的铂催化体系。一些常见类型的硅橡胶是高温硫化或也称为高温硫化(HTv)[58]硅橡胶。MRE在飞行器上最广泛的应用包括对振动的吸能、减震及阻尼器[59-60]。

磁粒子是MRE的磁场敏感成分,主要负责产生磁场相关特性(即MR或磁致伸缩效应)。而碳烷基铁粉(CIP)是应用最广泛的磁化颗粒,CIP因其高磁饱和度(>700mT) 、低磁残留柔软、高磁导率[27,59-61],被认为是合成MRE的最佳选择之一。此外,磁性颗粒(如钴、镍、Nd-Fe-B,甚至Fe3O4、CoFe2O4和铁砂)也被认为可以用来开发MRE[62,63-67]。在MRE中,平均尺寸低于10μm的球形粒子已被广泛考虑。较小的粒子尺寸在磁性粒子与基质材料之间具有较高的界面摩擦有效区域,这也正是使用较小粒子的主要原因;尽管如此,达到100μm甚至200μm的更大的粒子也被认为开发MRE是可行的[68],甚至使用双峰铁和磁铁矿颗粒已经被证明是有效的[28]。

添加剂是MRE的附加成分,添加剂在MRE中的关键作用是增强磁性磁场依赖的性质,主要称为MR效应。同时,在MRE中对添加剂的考虑,也为基于MRE的应用打开了一扇新的大门,如通过改变电阻和电容的方式来提供传感和驱动能力。在MRE中,添加剂被归类为非磁性添加剂和磁性活性添加剂,其中,硅胶油、增塑剂和碳基材料是非磁性添加剂,而磁性纳米颗粒 (MNPs) 纳米粒子,如Fe2O3和碳基颗粒则属于磁性添加剂。如果仅使用添加剂作为增塑剂材料,那么通常选取硅酮油、矿物油、邻苯二甲酸酯和硅酮/天然酯等。这些增塑剂与基体材料混合,主要有助于提高松弛性、溶解性和焊接性,因而有助于MRE材料的使用。

碳基材料是其他新兴的纳米磁性添加剂。炭黑(CB)是第一种类型的碳基添加剂,它提高了MRE的电导率,重新使用是在2008年[69]。碳基添加剂的一部分是碳纳米管,其因高表面比、高表面质量比和轻质而获得重视。2011年由Li Rui等[70]报道了首次使用碳纳米管。利用加入石墨微粒子和石墨烯纳米粒子的手段达到降低MRE的电阻值,从而来提高其传感能力[71]。

磁活性添加剂包括基于铁和镍或钴氧化物的纳米粒子,这些纳米尺寸的磁性粒子可以抑制微尺寸的CIP,从而提供更高的MR效应。2009年首次报道了在MRE中使用基于Fe和Co的纳米线,文献[72]基于纳米线的MRE与仅有纯CIP的MRE相比,前者显示出更高的模量。同样,纳米湖铁颗粒的使用也发展了MRE:当铁纳米湖加入6wt%[73]时,发现MR效应(基于损失系数)高出1.56倍。有报道表明,加入杆形的γ-Fe2O3钠米粒子[74]可以增强MRE的MR效应。而且,表面修正的CIP可以提高MRE性能[75]也是新兴的领域之一。由表面修正的CIP组成的MRE比使用原始CIP[75]展示出更高的MR效应。

综上所述,碳纳米管具有磁性添加剂,有很多优点,碳纳米管有助于增强碳纳米管的锌效应,因此,可以认为碳纳米管甚至其他碳基材料可以作为磁活性添加剂。Li Rui等[76]指出,与传统的MR弹性体相比,纳米陶瓷不仅表现出更高的刚度和阻尼,而且,它具有更大诱导磁场的增加,或者充分的MR效应。他们使用了多壁碳纳米管(MWCNTs)达到3.5wt%,使用MWCNTs的MRE与没使用的相比,MRE的刚度增加了30%。Aziz等[77-78]也报道了类似的结果,在其相关报道中,与MRE包含原始MWCNTs相比,含有功能的MWCNTs(COOH-MWCNTs)显示出更高的MR效应(增加13.7%)。在某些应用中,需要较高的初始刚度/模量和阻尼,但保持较高的相对磁流变效应是一项具有挑战性的任务,需要补充材料(如更高的CIP含量)或努力(如更高的磁场)来改善磁流变效应。研究发现,在固定浓度的CIP下,MWCNTs的加入提供了更高的MR效应。关于“将碳纳米管作为磁活性添加剂用于MRE”产生功效的机理,目前还没有搞清楚,需要继续开展此方面的研究工作。

3 MRE磁力学表征

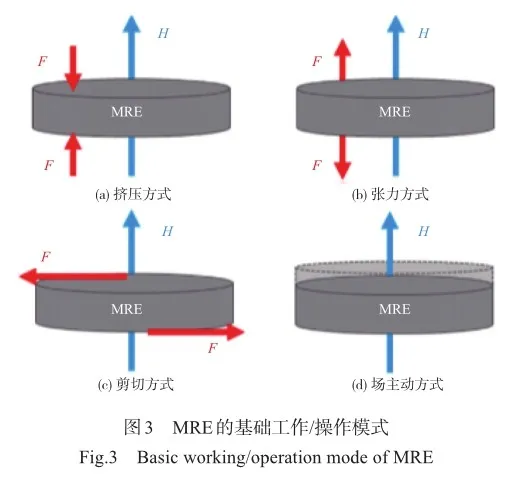

在文献[79]~[88]中,有许多测试方法来表征MRE的磁力学特性。广泛使用的方法是剪切模式和其他模式,可以是单轴拉压,也可以是双轴加载测试。所有主要的测试模式如图3所示,其中,F为作用力,H为磁性连接强度。最近,一种新型的MRE工作模式被报道,其中MRE样品在一个完整周期(加载-卸载)中压缩和拉伸,称为拉压模式[79-81]。这里回顾的试验测试方法都来自静态和动态的情况。通常,通用试验检测机/动态分析仪(DMA) 配备磁性装置,即应用磁性仪或实验室超声仪测试MRE的磁力学性质的变化。MRE主要是确定动态模(即存储和损耗),以及本质上所谓的MR效应。

3.1 单轴压缩机测试

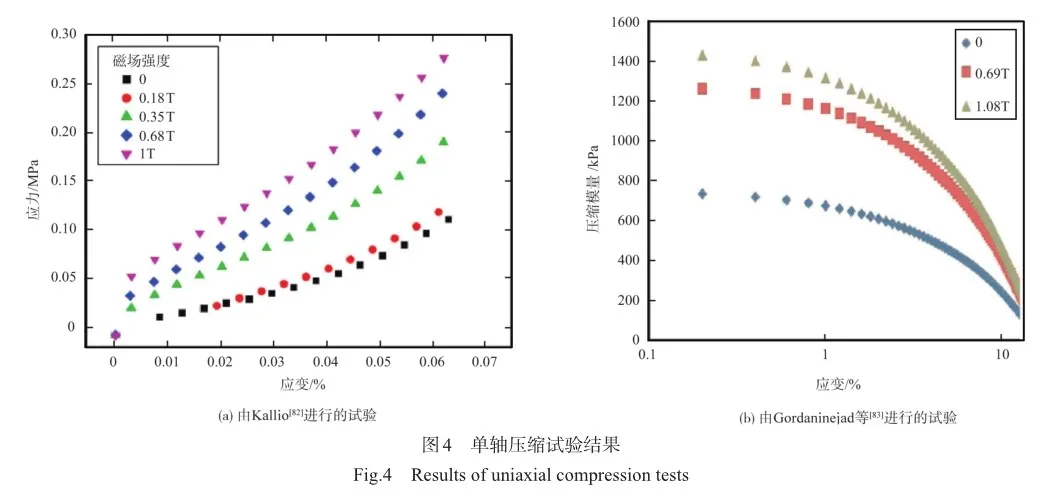

压缩试验是研究MRE在静态和动态模式下性能的最常用方法之一,试验机配有用电磁铁或永磁体研制的磁性装置,图4给出了静态压缩的典型结果,其中,图4(a)显示了Kallio[82]得到的应力-应变曲线结果,该曲线是通过施加高达1T的磁通密度在应变水平为6.5%时得到的;图4(b)显示了Gordaninejad等[83]得到的在不同磁通密度和高达20%应变下的压缩模量随应变的结果。在不同磁通密度下,应力和模量与应变的关系被用来说明MRE的压缩行为。试验结果表明,模量随外加磁场的增大而增大。

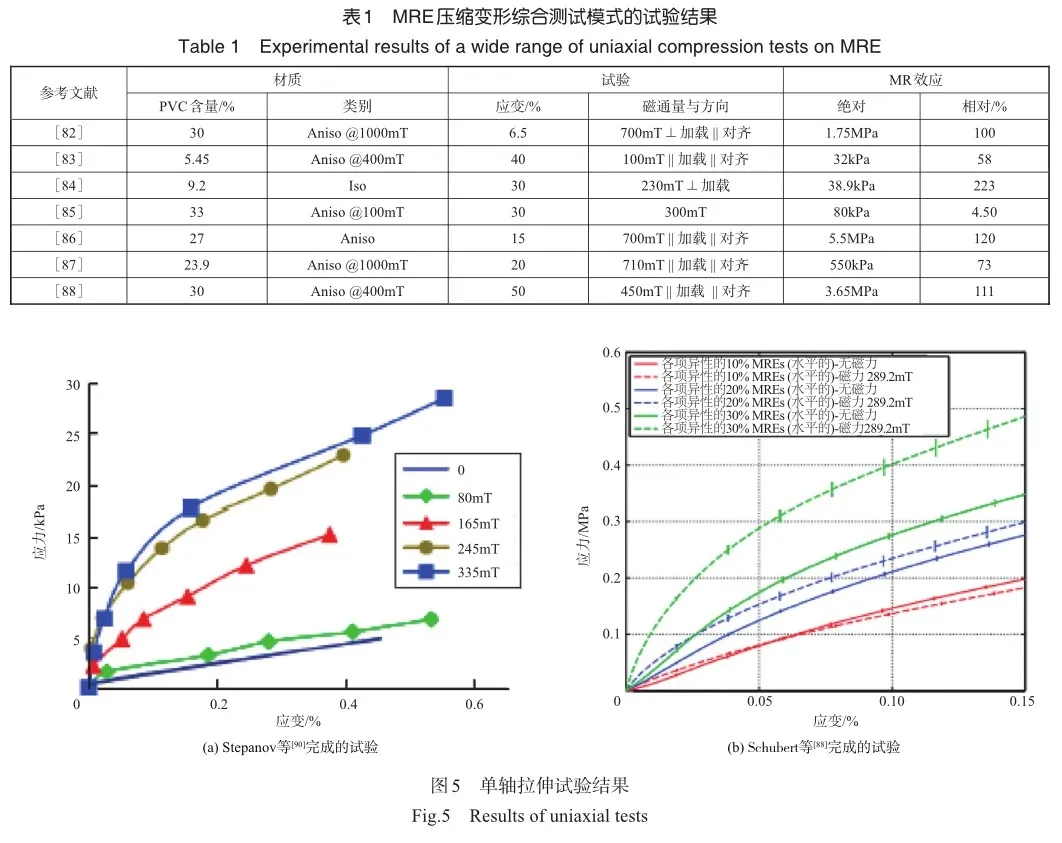

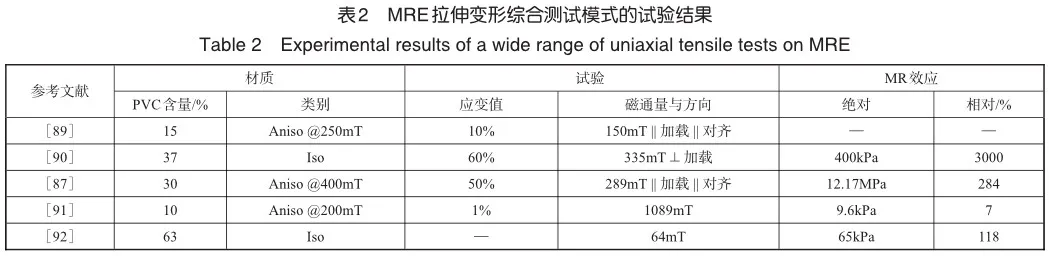

表1提供了对MRE类型、测试条件和MR效应的变形综合测试模式的结果,并在MRE上进行了广泛的单次压缩试验。从表1可知试验情况包括MRE的种类、浓度以及具有最大绝对MR效应和相对MR效应的测试条件等。从表1可以看出,研究中存在不同的颗粒浓度、磁通量密度、磁通量方向等测试条件是不同的,因此,直接比较这些测试结果是不合适的,从中可观察到颗粒浓度从体积的5.45%到33%不等。同样,报告的绝对MR效应从38.9kPa到5.5MPa不等。Abramchuk等[84]报道的最高相对MR效应为223%。为了获得MR效应,采用零磁场下的模量和施加磁场后的最终模量,而且,大多数研究中所考虑的模量通常是切线模量。

3.2 单轴拉伸试验

拉伸试验装置与压缩试验非常相似,唯一的区别是,MRE试样被拉伸而不是压缩,拉伸试验的典型结果如图5所示,当施加磁场时,总应力在一个小应变区域内的增加更为明显。在拉伸试验中发现,随着应变水平的增加,磁流变效应迅速减小。

表2总结了对MRE拉伸试验的一系列试验研究,在文献[89]~[92]中,应变试验结果可达100%,但在低应变水平下,MR效应较高,这是因为在机械拉伸过程中,磁性粒子之间的距离会增加,从而减少它们之间的相互作用。它是在轴向拉伸模式下对MRE进行了多项研究的试验结果,主要基于MRE的类型、具有最大绝对MR效应和相对MR效应的条件等。Stepanov等[90]阐述了3000%的最大相对MR效应,主要在低应变水平上观察到。2019年,Soria- Hernandez等[92]通过改变CIP浓度从20%到70%对各向同性MRE进行了拉伸试验,发现当材料样品产生52mT的磁通密度时,CIP含量为63wt%的样品表现出最大的MR效应。然而,Soria-Hernandez等[92]报道的相对MR效应仍低于Stepanov等[90]报告的MR效应。这是由MRE样品的零场模量和测试条件的差异导致的。

3.3 简单剪切试验

剪切模式是表征MRE特性最常用的模式之一。从应用的角度来看,这一工作应该得到支持,因为磁响应复合材料在大多数基于MRE器件中,如在隔振器和吸收器[26-27]中,受到剪切载荷。剪切试验可分为两种类型:单圈剪切和双圈剪切。其试验条件也类似于压缩/拉伸试验。但是,应变水平和应变率不会像拉伸试验那么高 (在拉伸试验中的应变水平可以高于100%)。图6中给出了一个众所周知的剪切试验结果[88],其中,磁流变效应是借助切线模获得的,并且发现 MR效应更高,在较小的应变水平时,随着应变的增加而减小。图6是对MRE进行剪切试验研究的结果,它基于MRE的类型、浓度以及具有最大绝对MR效应和相对MR效应的测试条件,通过剪切试验对MRE进行的研究,可以看到不同研究人员的测试和输出并不完全相似,如Schubert等[88]的最大缺失性MR效应为2.05MPa,而Stepanov等[90]的相对MR效应却为750%。

3.4 等轴试验

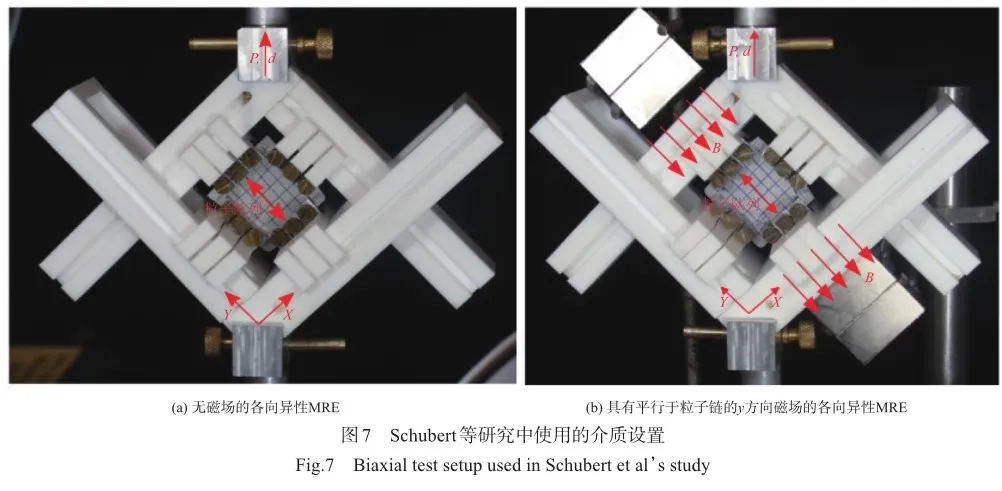

2016年,Schubert等[93]首次应用磁性进行了等双轴测试,设计了一套等双轴试验机,如图7所示,磁性可以应用于平行或垂直的方向。当磁流密度为67.5mT时,当施加的磁场与粒子排列链平行时,相对MR效应提高了74%。Zhou Yanfen[94]和Gorman[95-96]等也用气泡膨胀试验对MRE进行了相关等轴试验。

3.5 疲劳测试

MRE的疲劳强度是需要研究的最关键的机械性能之一,以便在实际工程系统中有效地使用它们,因为大量的机器部件经历着高动态载荷。2013年,Zhou Yanfen等[94]报道了MRE疲劳性能的首批试验工作,疲劳测试的一些结果如图8所示,其中,图8(a)应力幅值为0.75MPa、CIP为20vol%时,工程应力控制疲劳试验中的应力软化行为,图8(b)为不同CIP浓度下MRE的s-n曲线,是由Zhou Yanfen等[94,97]完成的。他们在不施加磁场的情况下,通过创建气泡膨胀方法,对MRE进行了等双轴测试,最初,他们研究了MRE在没有磁场的情况下的疲劳行为,然而,同一研究小组[97-98]进一步研究了在改变CIP浓度条件下的MRE的相同行为,得到了疲劳寿命随应变幅值的增加而降低,模量随循环次数的增加而降低;同时,MRE材料在一个范围内失效,表明该材料的复模限值在1.22~1.38MPa,与CIPA量和应力幅值无关。

2017年,Gorman等[95-96]在磁场存在下研究了MRE的疲劳行为,在单轴和双轴试验方法中对MRE进行了疲劳研究。首先,在两种类型的试验中,低应变水平下的MR效应最大;其次,很难直接比较单轴和双轴数据,但是,试验趋势与其他的试验一样,随着磁场的增加,模量也伴随增加。

4 总结和展望

在MRE中,磁粒子的分布影响MRE反射效应,磁粒子(主要是CIP)可以随机分布(即各向同性MRE),也可以以对齐方式分布(即各向异性MRE);针对相同浓度的CIP,磁粒子的各向异性结构比各向异性结构具有更高的磁流变效应。需要注意的是,磁通量方向应与粒子排列方向平行;另外,磁性粒子的百分比含量也会影响磁流变效应,通常采用体积分数(vol%)或质量分数(wt%)来说明磁颗粒的含量,其中体积分数的范围为0 ~ 40%;质量分数的范围为0 ~ 85%。通常,相对MR效应和绝对MR效应都随着CIP浓度的增加而增加。还应注意的是,过高的颗粒浓度会减少基体材料的数量;较高浓度的CIP可以提高零场(zero-field)模量/刚度,但不影响磁流变效应。目前的文献给出的结果表明CIP的最佳浓度约为30%。

针对目前的制造技术而言,如何控制磁性粒子在基体材料中的排列确实是一项艰巨的工作,因为现有的技术方式,粒子只能在磁通量线的方向上得以配置。因此,一个独特的配置是很难获得的,到目前为止还没有相关报道。然而,通过采用各种3D打印技术,已经预示出了开发一些独特结构的潜力,这说明使用3D打印方法开发MRE材料的新方法可以进一步探索。未来应该研究3D打印技术的其他潜力,如形状记忆效应、三明治结构和GwfcMdETNcx6aLFCuwZd8g==软机器人,以充分利用这种颠覆性的制造过程。此外,还可以对3D打印的MRE进行数值模拟,以优化MR丝的尺寸参数、取向和最终的MR效果。

有许多测试方法用来表征MRE的力学性能,如单轴压缩、拉伸和剪切,以及在无磁场和存在磁场的情况下进行多轴测试。静态和动态测量都可以在相关文献中找到。MRE材料的类型(基体、CIP浓度、各向同性/各向异性)、测试条件(模式、应变水平、应变速率、应用方式、磁场强度)甚至数据分析在每次研究中都有所不同。因此,尽管某种趋势发展可以获得,但是有些测试直接比较不一定是可靠的,而且这是一项十分艰巨的任务,尽管如此,MRE的试验研究中还是观察到以下趋势:(1)MR效应随着磁性粒子浓度的增加而增加。较软的基质材料 (具有较低的无离子模量)会导致较高的相对MR效应,但不一定是较大的绝对MR效应。添加少量的添加剂,如CNPs和MNPs,也增加了MR效应。(2)各向异性MRE比各向同性MRE具有更高的MR效应。当加载方向和磁通方向平行于颗粒排列链时,磁流变效应最大。MRE材料的磁感应强度在700mT以上,且MRE效应不随磁通量的增加而增加。剪切和压缩变形模式是最流行的测试方法。压缩试验显示,MR效应比其他变形模式更低。(3)对于静态试验,在较低的应变水平下,MR效应更高。在表征压缩或拉伸载荷下的复合材料时,所谓的马林斯效应起着至关重要的作用。因此在任何实际测试之前,需要预处理从样品中去除马林斯效应。MR效应在低应变条件下更高。因此,当描述在不同的操作模式下,如挤压、拉力和剪切模式,以及当使用MRE材料设计应用时,可以考虑低应变水平 (<10%)。(4)MR效应在整个应变范围内都不是恒定的。因此,说明任何MRE测试结果的应变极限都是非常重要的。使用流变仪/DMA的动态测试为MRE行为的建模提供了高度可靠的数据。动态模量随磁场强度和频率的增加而增大,随应变振幅的增大而减小。

目前在每项研究中,基质材料的类型、CIP浓度、粒子浓度,甚至测试条件 (模式、应变水平、应用方式和磁性强度)都不相同,以及缺乏提供磁性场的标准方法,使得重复以前发表的MRE测试结果出现很大差异。因此,在没有磁性的情况下,迫切需要制定在静态和动态条件下测试MRE性能的标准技术协议。此外,根据目前文献提供的信息,建立使用强迫振动法获得存储模量和100损失系数等动态特性,因为该方法不会使样品变形,可以在较宽的频率范围内(10~1000Hz)进行试验研究。类似地,高应变率动态测试可以使用霍普金森压力棒(SHPB)[99]进行,其中在10的范围内,动态应力-应变曲线作为应变率的函数,其数据范围是10~1000(°)/s。由于商业上可用的SHPB是为金属、混凝土和陶瓷等硬质材料设计的,因此需要一个改进的 SHPB来测试MRE性能[99]。

在没有任何现有技术协议的情况下,迫切需要开发针对MRE材料特性、设备测试和性能测量的标准化方法。到目前为止,尽管近年来对MRE的研究正在快速增长,但对于如何测量MRE的磁力学性能还没有达成一个广泛共享的共识。尽管这对于一个相对较新却很活跃的研究领域是十分常见的,在当前这种情况下,为了满足标准化磁力学特性的关键需求,该领域的国外学者提出了以下建议:(1)磁场的报告应该是强制性的 (不仅仅是电磁铁电流) ,应使用“磁流密度”来代替磁场或磁场强度。例如,常用的测量磁场的猜测计/特斯拉计,提供了特斯拉(T)或高斯(G)的磁勒克斯密度值。提供的磁通量密度应该在整个样品厚度中均匀。尽管有一些学者致力于研究MRE[100-103]的磁导率,仍然越来越需要根据不同的体积分数提供准确的MRE值。(2)在压缩、拉伸或剪切试验中,纯磁机械试验都没有标准的样品尺寸,建议按照ISO标准遵循制定样品的尺寸。压缩试验可基于ISO7743进行。(3)纯剪切试验可根据ISO 1827进行。对于材料切割,内切刀片优于移动刀技术,以提高精度(如ISO23529中描述的刀具)。Mullin效应对于MRE的特征描述是非常关键的,因此,在实际测试之前,所有样品都需要至少三个周期的预处理。(4)提供的杨氏模量或弹性模量值必须在非常低的0~2%应变下使用切变模量(不使用割线模量或线性模量),因此,应该关注整个应变范围内的切变模量图。MR效应应该用切线模量得到。对于动态测试,可以使用流变仪,然而,流变仪的尺寸和样品厚度必须是明确和固定的。应该确定所有动态测试的标准样本量,包括定制的DMA和强制振动测试。尽管Gordaninejad等[104]报道了在强制振动测试中,MRE的力学性能与样品厚度无关,但在动态测试中必须考虑薄样品,因为薄的样品能够在小的气隙内产生均匀的磁通密度。

随着MRE研究的快速发展,还迫切需要一套标准的测试方案,因此,MRE研究界需要尽快制定MRE材料表征和性能测量的标准测试协议。例如,为介电弹性体开发的标准测试方法,可以作为一个很好的参考[105],这是介电弹性体不同领域学者之间合作的结果。此外,现有的建模方法也应该统一,因为在施加磁场下,很少有模型预测MRE的刚度增强,而其中一些模型假设在施加磁场下刚度降低[106-108]。

参考文献

[1]Barbarino S, Bilgen O, Ajaj R M, et al. A review of morphing aircraft[J]. Journal of Intelligent Material Systems and Structures, 2011, 22(9): 823-877.

[2]Weisshaar T A. Morphing aircraft systems: historical perspectives and future challenges[J]. Journal of Aircraft, 2013, 50(2): 337-353.

[3]Sofla A Y N, Meguid S A, Tan K T, et al. Shape morphing of aircraft wing: status and challenges[J]. Materials and Design, 2010, 31(3): 1284-1292.

[4]Previtali F, Arrieta A F, Ermanni P. Performance of a Three Di‐mensional morphing wing and comparison with a conventional wing[J]. AIAA Journal, 2014, 52(10): 2101-2113.

[5]Molinari G, Arrieta A F, Guillaume M, et al. Aerostructural performance of distributed compliance morphing wings:wind tunnel and flight testing[J]. AIAA Journal, 2016, 54(12): 3859-3871.

[6]Carozza A. Design of a morphing flap in a two component air‐foil with a droop nose[J]. Advances in Aircraft and Spacecraft Science, 2017, 4(1): 81-91.

[7]Yayli U C, Kimet C, Duru A, et al. Design optimization of a fixed wing aircraft[J]. Advances in Aircraft and Spacecraft Science, 2017, 4(1):65-80.

[8]Hinshaw T L. Analysis and design of a morphing wing tip us‐ing multicellular flexible matrix composite adaptive skins [D]. Blacksburg: Virginia Polytechnic Institute and State University, 2009.

[9]Gern F, Inman D J, Kapania R K. Computation of actuation power requirements for smart wings with morphing airfoils[J]. AIAA Journal, 2005, 43(12): 2481-2486.

[10]Barbarino S, Bilgen O, Ajaj R M, et al. A review of morphing aircraft[J]. Journal of Intelligent Material Systems and Struc‐tures, 2011, 22(9): 823-877.

[11]Murugan S, Friswell M I. Morphing wing flexible skins with curvilinear, fiber, composites[J]. Composite Structures, 2013, 99: 69-75.

[12]Golzar M, Ghabezi P. Corrugated, composite skins[J]. Mechan‐ics of Composite Materials, 2014, 50(2): 137-148.

[13]Otsuka K, Wayman C M. Shape memory materials[M]. Cam‐bridge: Cambridge University Press, 1998.

[14]Behl M, Lendlein A. Shape-memory polymers[J]. Materials Today, 2007, 10(4): 20-28.

[15]Hornbogen E. Comparison of shape memory metals and polymers[J]. Advanced Engineering Materials, 2006, 8(1-2): 101-106.

[16]Liang C, Rogers C A, Malafeew E. Investigation of shape memory polymers and their hybrid composites[J]. Journal of Intelligent Material Systems and Structures, 1997, 8(4): 380-386.

[17]Gall K, Mikulas M, Munshi N A, et al. Carbon fiber reinforced shape memory polymer composites[J]. Journal of Intelligent Material Systems and Structures, 2000, 11(11): 877-886.

[18]Vos R, Breuker R D, Barrett R M, et al. Morphing wing flight control via postbuckled precompressed piezoelectric actuators[J]. Journal of Aircraft, 2007, 44(4): 1060-1068.

[19]Rabinow J. The magnetic fluid clutch[J]. Electrical Engineering, 1948, 67(2): 1308-1315.

[20]Mark R J, Carlson J D, Beth C M. A model of the behaviour of magnetorheological materials [J]. Smart Materials and Struc‐tures, 1996, 5(5): 607.

[21]Carlson J D. MR fluid, foam and elastomer devices[J]. Mechatronics, 2000, 10(4): 555-569.

[22]Raj K, Moskowitz B, Casciari R. Advances in ferroluid technology[J]. Journal of Magnetism and Magnetic Materials, 1995, 149(1-2): 174-180.

[23]Zrifnyi M, Barsi L, szabo D, et al. Direct observation of abruptshape transition in ferrogels induced by nonuniform magnetic feld[J]. The Journal of Chemical Physics, 1997, 106(13): 5685-5692.

[24]Barsi L, Boki A, szabo D, et al. Gels with magnetic properties[J]. Progress in Colloid and Polymer Science, 1996,102: 57-63.

[25]Pelteret J P, Steinmann P. Magneto-active polymers: fabrication, characterisation, modelling and simulation at the microand macro-scale[M]. Berlin: De Gruyter, 2020.

[26]Li Yancheng, Li Jianchun, Li Weihua, et al. A state of the art review on magnetorheological elastomer devices[J]. Smart Materials and Structures,2014, 23 (12) :123001.

[27]Ubaidillah S J, Puwanto A, Mazlan S A.Recent progress on magnetorheological solids: materials, fabrication, testing, and applications[J].Advanced Engineering Materials, 2015, 17 (5): 63-97.

[28]Sorokin V V, Stepanov G V, Shamonin M, et al. Magnetorheo‐logical behavior of magnetoactive elastomers fled with bimo‐daliron and magnetite particles[J]. Smart Materials and Struc‐tures, 2017, 26(3): 35019.

[29]Abramchuk S, Kramarenko E, Stepanov G, et al. Novel highly elastic magnetic materials for dampers and seals: part l. preparation and characterization of the elastic materials[J]. Polymers for Advanced Technologies, 2007, 18(11): 83-90.

[30]Gonther D, Borin D Y, Gonther S, et al. X-ray micro to mographic characterization of field structured magneto rheological elastomers[J]. Smart Materials and Structures, 2011, 21(1):15005.

[31]Biller A M, Stolbov O V, Raikher Y L. Mesoscopic magnetome‐chanical hysteresis in a magnetorheological elastomer[J]. Phys‐ical Review, 2015, 92(2):23202.

[32]Filipcsei G, Csetneki L, Zrinxi M,et al. Magnetic field-responsive smart polymer composites[M]. Berlin: Springer, 2007.

[33]Ginder J M, Clark S M, Schlotter W F , et al. Magnetostrictive phenomena in magnetorheological elastomers[J]. International Journal of Modern Physics B, 2002, 16(17-18): 2412-2418.

[34]Gong Xinglong, Zhang Xianzhou, Zhang Peiqiang. Fabrication and characterization of isotropic magnetorheological elastomers[J]. Polymer Testing, 2005, 24(5): 69-76.

[35]Guan Xinchun, Dong Xufeng, Qu Jinping. Magnetostrictive effect of magnetorheological elastomer[J]. Journal of Magnetism and Magnetic Materials, 2008, 320(3): 58-63.

[36]Kwon S H, Lee C J, Choi H J, et al. Viscoelastic and mechani‐cal[J]. Smart Materials and Structures, 2019, 28(4): 13-32.

[37]Thill C, Etches J A, Bond I P, et al. Corrugated composite struc‐tures for aircraft morphing skin applications[C].18th Internation‐al Conference of Adaptive Structures and Technologies, 2007.

[38]Yokozeki T, Takeda S, Ogasawara T, et al. Mechanical properties of corrugated composites for candidate materials of flexible wing structures[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(10): 1578-1586.

[39]Xia Y, Bilgen O, Friswell M I. The effect of corrugated skins on aerodynamic performance[J]. Journal of Inteligent Material Systems and Structures, 2014, 25(7): 786-794.

[40]Thill C, Etches J A, Bond I P, et al. Composite corrugated structures for morphing wing skin applications[J]. Smart Materials and Structures, 2010, 19: 124009.

[41]Airoldi A, Fournier S, Borlandelli E, et al. Design and manufacturing of skins based on composite corrugated laminates for morphing aerodynamic surfaces[J]. Smart Materials and Structures, 2017, 26(4): 045024.

[42]Dayyani I, Khodaparast H H, Woods B K, et al. The design of a coated composite corrugated skin for the camber morphing airfoil[J]. Journal of Intelligent Material Systems and Structures, 2015, 26(13): 1592-1608.

[43]Previtali F, Molinari G, Arrieta A F, et al. Design and experimental characterisation of a morphing wing with enhanced corrugated skin[J]. Journal of Intelligent Material Systems and Structures, 2016, 27(2): 278-292.

[44]Ren X, Das R, Tran P, et al. Auxetic metamaterials and structures: a review[J]. Smart Materials and Structures, 2018, 27: 023001.

[45]Ali I, Jun Y. Mathematical models for in-plane moduli of honeycomb structures: a review[J]. Research Journal of Applied Sciences, Engineering and Technology, 2018, 7(3): 581-592.

[46]Alderson A, Alderson K L, Attard D, et al. Elastic constants of 3-, 4- and 6-connected chiral and anti-chiral honeycombs sub‐ject to uniaxial in-plane[J]. Composites Science and Technolo‐gy, 2014, 70(7): 1042-1048.

[47]Mousanezhad D, Haghpanah B, Ghosh R, et al. Elastic properties of chiral, anti-chiral, and hierarchical honeycombs: a simple energy-based approach[J]. Theoretical and Applied Mechanics, 2016, 6(2): 81-96.

[48]Naleway S E, Porter M M, Meyers M A, et al. Structural KKdBSSsT1+z6+xgGwqZ9io50C/ZHtlxDfnYn8Pxzbv8=de‐sign elements in biological materials: application to bioinspira‐tion[J]. Advanced Materials, 2015, 27(37): 5455-5476.

[49]Kulfan B M, Busk88OOS7j7uOXmPnp3Qn642cQA8WS/NeRYKzB6bPOdrA=soletti J E. “Fundamental”parametric geome‐try representations for aircraft component shapes[C]. 11th AIAA/ISSMO Multidisciplinary Analysis and Optimization Conference, 2006.

[50]Ahmad Khairi M H, Mazlan S A U, Choi S B, et al.Role of addi‐tives in enhancing the rheological properties of magnetorheologi‐cal solids: a review[J].Advanced Engineering Materials, 2019, 21(3):1800696.

[51]Zhou Gongyi. Shear properties of a magnetorheological elastomer[J]. Smart Materials and Structures, 2003, 12(1):139.

[52]Kalio M, Lindroos T, Aalto S, et al.Dynamic compression testing of a tunable spring element consisting of a magnetorheological elastomer[J]. Smart Materials and Structures, 2007, 16(25):6-14.

[53]Chen Lin, Gong Xinglong, Jiang Wanquan, et al. Investigation on magnetorheological elastomers based on natural rubber[J]. Journal of Materials Science, 2007, 42(14):5483-5489.

[54]Cvek M, Kracalik M, Sedlacik M, et al. Reprocessing of injection-molded magnetorheological elastomers based on TPE matrix[J].Composites Part B: Engineering, 2019, 172:253-261.

[55]de Buyl F. Silicone sealants and structural adhesives[J]. International Journal of Adhesion and Adhesives, 2001, 21(5): 411-422.

[56]Abd-El-Aziz A S, Shipman P O, Boden B N, et al. Synthetic methodologies and properties of organometallic and coordina‐tion macromolecules[J]. Progress in Polymer Science, 2010, 35(6):714-836.

[57]Liao Z, Hossain M, Yao X, et al. A comprehensive thermoviscoelastic experimental investigation of Ecoflex polymer[J]. Polymer Testing, 2020,86:106478.

[58]Gong Xinglong, Liao Guojiang, Xuan Shuohu. Full-field deformation of madgnetorheological elastomer under uniform magnetic field[J]. Applied Physics Letters, 2012, 100(21): 211909.

[59]Bastola A K, Li L. A new type of vibration isolator based on magnetorheological elastomer[J]. Materials & Design, 2018, 157: 431-436.

[60]Bastola A K, Paudel M, Li L. Development of hybrid magnetorheological elastomers by 3D printing[J]. Polymer, 2018, 149(1): 213-228.

[61]Lokander M, Stenberg B. Performance of isotropic magneto‐rheological rubber materials[J]. Polymer Testing, 2003, 22(3): 245-251.

[62]Landa R A, Antonel P S,Ruiz M M, et al. Magnetic and elastic anisotropy in magnetorheological elastomers using nickelbased nanoparticles and nanochains[J]. Applied Physics, 2013, 114(21): 213912.

[63]Kramarenko E Y, Chertovich A, Stepanov G, et al. Magnetic and viscoelastic response of elastomers with hard magnetic filler[J]. Smart Materials and Structures, 2015, 24(3):35002.

[64]Semisalova A S, Perov N S, Stepanov G V, et al. Strong magnetodielectric effects in magnetorheological elastomers[J]. Soft Matter, 2013, 9(47):3537-3542.

[65]Soledad A P, Jorge G, Perez O E, et al. Magnetic and elastic properties of CoFe2O4-polydimethylsiloxane magnetically oriented elastomer nanocomposites[J]. Applied Physics, 2011, 110(4):43920.

[66]Raa Khimi S,Pickering K L.The effect of silane coupling agent on the dynamic mechanical properties of iron sand/natural rubber magnetorheological elastomers[J]. Composites Part B: Engineering, 2016, 90:115-125.

[67]Alam M N, Kumar V, Ryu S R, et al. Magnetic response prop‐erties of natural-rubber-based magnetorhelogical elastomers with different-structured ironfillers[J]. Journal of Magnetism and Magnetic Materials, 2020, 513(1):67106.

[68]Sapouna K, Xiong Y P, Shenoi R A. Dynamic mechanical properties of isotropic/anisotropic silicon magnetorheological elastomer composites[J]. Smart Materials and Structures, 2017, 26(11):115010.

[69]Lin Chen, Gong Xinglong, Li Weihua.Effect of carbon black on the mechanical performances of magnetorheological elastomers[J]. Polymer Testing, 2008, 27(3): 340-345.

[70]Li Rui, Sun Lizi. Dynamic mechanical behavior of magnetorhe‐ological nanocomposites filled with carbon nanotubes[J]. Ap‐plied Physics Letter, 2011, 99(13): 131912.

[71]Stoll A, Mayer M, Monkman G J, et al. Evaluation of highly compliant magneto-active elastomers with colossal magneto‐rheological response[J]. Journal of Applied Polymer Science, 2014, 131(2): 39793.

[72]Song H J, Padalka O, Wereley N M, et al. Impact of nanowire versus spherical microparticles in magnetorheological elastomer composites[C]//Proceedings of the 50th AIAA/ASME/ASCE/ AHS/ASC Structures, Structural Dynamics and Materials Conference, 2009.

[73]Qi Song, Yu Ming, Fu Ji, et al. Creep and recovery behaviors of magnetorheological elastomer based on polyurethane/epoxy resin IPNs matrix[J]. Smart Material Structure, 2015, 25(1): 15020.

[74]Lee C J, Kwon S H, Choi H J, et al. Enhanced magnetorheolog‐ical performance of carbonyl iron/natural rubber composite elastomer with gamma-ferrite additive[J].Colloid and Polymer Science, 2018, 296(9): 1609-1613.

[75]Zhou Yanfen, Li Lele, Li Wenyue, et al. The fabrication and properties of magnetorheological elastomers employing bioinspired dopamine modified carbonyl iron particles[J]. Smart Material Structure, 2020, 29(5): 55005.

[76]Li Rui, Sun Long. Dynamic viscoelastic behavior of multiwalled carbon nanotube-reinforced magnetorheological(MR) nanocomposites[J]. Nanomech Micromech, 2014, 4(4): A4013014.

[77]Aziz S A A, Mazlan S A. Effects of multiwall carbon nanotubes on viscoelastic properties of magnetorheological elastomers[J]. Smart Material Structure, 2016, 25(7):77001.

[78]Abdul Aziz S A, Mazlan S A, Nik Ismail N I, et al. An enhance‐ ment of mechanical and rheological properties of magnetorheolog‐ical elastomer with multiwall carbon nanotubes[J]. EngineerinCAFgwwSpnwHp3RViEq7GmDC2c9QkRrRlWBrFn/w8pII=g Materials and Structures, 2017, 28(20):3127-3138.

[79]Norouzi M, Gilani M, Alehashem S S, et al. Dynamic characterization andmodeling of isotropic magnetorheological elastomers under tensile-compressives[J]. IEEE Transactions on Magnetics, 2017, 53(9):1-12.

[80]Vatandoost H, Mahmood N, Seyed M S A, et al. A novel phe‐nomenological model for dynamic behavior of magnetorheo‐logical elastomers in tension-compression mode[J]. Smart Ma‐terial Structure, 2017, 26(6):065011.

[81]Vatandoost H, Seyed M S A, Mahmood N, et al. A supervised artificial neural network-assisted modeling of magnetorheologi‐cal elastomers in tension-compression mode[J].IEEE Transac‐tions on Magnetics, 2019, 55(12):1-8.

[82]Kallio M. The elastic and damping propertiesof magnetorheo‐logical elastomers[D]. Espoo: Tampere University of Technolo‐gy, 2005.

[83]Gordaninejad F, Wang X, Mysore P. Behavior of thick magne‐torheological elastomers[J]. Journal of Intelligent Material Sys‐tems and Structures, 2012, 23(9):1033-1039.

[84]Abramchuk S S, Grishin D A, Kramarenko E Y, et al. Effect of a homogeneous magnetic field on the mechanical behavior of soft magnetic elastomers under compression[J]. Polymer Science Series A, 2006, 48(2):138-145.

[85]Boczkowska A, Awietjan S F, Wroblewski R. Microstructureproperty relationships of urethane magnetorheological elasto‐mers[J]. Smart Material Structure, 2007, 16(5):1924-1930.

[86]Guomundsson I. A feasibility study of magnetorheological elastomers for apotential application in prosthetic devices[D]. Iceland: University of Iceland, 2011.

[87]Varga Z, Filipcsei G,Zrinyi M. Magnetic field sensitive func‐tional elastomers withtuneable elastic modulus[J]. Polymer, 2006, 47(1):227-233.

[88]Schubert G, Harrison P. Large-strain behaviour of magnetorheological elastomers tested under uniaxial compression and tension, and pure shear deformations[J]. Polymer Testing, 2015, 42: 122-134.

[89]Bellan C, Bosis G. Field dependence of viscoelastic properties of MR elastomers[J].International Journal of Modern Physics B, 2002, 16(17-18): 2447-2453.

[90]Stepanov G V, Abramchuk S S, Grishin D A, et al. Effect of a homogeneous magnetic field on the viscoelastic behavior of magnetic elastomers[J]. Polymer, 2007, 48(2): 488-495.

[91]Mordina B, Tiwari R K, Setua D KYBiE+cfA2K/K9Cl+mnMCLVIA/cfrAaNjymzlGxyQROI=, et al. Magnetorheology of Polydimethylsiloxane Elastomer/FeCo3 Nanocomposite[J]. The Journal of Physical Chemistry C, 2014, 118(44):25684-25703.

[92]Soria-Hernandez C G, Palacios-Pineda L M, Elfas-Zuniga A, et al. Investigation of the effect of carbonyl iron micro-particles on the mechanical and rheological properties of isotropic and anisotropic MRE: constitutive magneto-mechanical material model[J]. Polymers, 2019, 11(10):1705.

[93]Schubert G, Harrison P. Equi-biaxial tension tests on magnetorheological elastomers[J]. Smart Material Structure, 2015, 25(1):15015.

[94]Zhou Yanfen, Jerrams S, Chen L. Multi-axial fatigue in magne‐torheological elastomersusing bubble inflation[J]. Material De‐sign, 2013, 50: 68-71.

[95]Gorman D, Murphy N, Ekins R, et al. The evaluation of the ef‐fect of strainlimits on the physical properties of magnetorheo‐logical elastomers subjected touniaxial and biaxial cyclic test‐ing[J]. International Journal of Fatigue, 2017, 103:1-4.

[96]Gorman D, Murphy N, Ekins R. The evaluation and implemen‐tation of magnetic fields for large strain uniaxial and biaxial cy‐clic testing of magnetorheological elastomers[J]. Polymer Test‐ing, 2016, 51: 74-81.

[97]Zhou Yanfen, Jiang Liang, Chen Shaozhuan, et al. Determina‐tion of reliable fatigue life predictors for magnetorheological elastomers under dynamic equi-biaxial loading[J]. Polymer Testing, 2017, 61:177-184.

[98]Zhou Y, Jerrams S, Betts A, et al. The influence of particle con‐tent on the equi-biaxial fatigue behaviour of magnetorheological elastomers[J]. Material Design, 2015, 67:398-404.

[99]Liao Guojiang, Gong Xinglong, Xuan Shuohu. Magnetic fieldinduced compressive property of magnetorheological elastomer under high strain rate[J]. Industrial & Engineering Chemistry Research, 2013, 52(25): 8445-8453.

[100]Bastola A K, Paudel M, Li L. Magnetic circuit analysis to ob‐tain the magnetic permeability of magnetorheological elasto‐mers[J]. Intelligent Material System Structure, 2018, 29(14): 2946-2953.

[101]Tao Yu, Rui Xiaoting, Yang Fufeng. Investigation of the impacts on magnetic permeability of MRE[J]. Journal of Magnetism and Magnetic Materials, 2019, 477: 269-274.

[102]Schubert G, Harrison P. Magnetic induction measurements and identification of the permeability of magnetorheological elastomers using finite element simulations[J]. Journal of Magnetism and Magnetic Materials, 2016, 404: 205-214.

[103]Zeng Jianbin, Guo Youguang, Li Yancheng, et al. Twodimensional magnetic property measurement for magnetorheological elastomer[J]. Applied Physics, 2013, 113(17):14-18.

[104]Gordaninejad F, Wang X, Mysore P. Behavior of thick magnetorheological elastomers[J]. Intelligent Material System Structure, 2012, 23(9):1033-1039.

[105]Carpi F, Anderson I, Bauer S, et al. Standards for dielectric elastomer transducers[J]. Smart Material Structure, 2015, 24(10):105025.

[106]Ivaneyko D, Toshchevikov V P, Saphiannikova M, et al. Magneto-sensitive elastomers in a homogeneous magnetic field: a regular rectangular lattice model[J]. Macromolecular Theory and Simulations, 2011, 20(6): 411-424.

[107]Ivaneyko D, Toshchevikov V, Saphiannikova M, et al. Mechani‐cal properties of magneto-sensitive elastomers: unification of the continuum-mechanics and microscopic theoretical ap‐proaches[J]. Soft Matter, 2014, 10(13): 2213-2225.

[108]Mehnert M, Hossain M, Steinmann P. Towards a thermo-mag‐neto-mechanical coupling framework for magneto-rheological elastomers[J]. International Journal of Solids and Structures, 2017, 128: 117-132.

Magnetic Mechanical Properties of Magneto Rheological Elastomer of New Smart Material for Morphing Skin

Deng Yangchen1, Yang Yu2, He Yuqing3, Li Qi4, Wang Zhigang2, Bai Wei5, Guo Yilin5

1. AVIC Shenyang Aircraft Design and Research Institute, Shenyang 110035, China

2. Aircraft Strength Research Institute of China, Xi’an 710065, China

3. Shenyang Institute of Automation Chinese Academy of Sciences, Shenyang 110016, China

4. Liaoning University, Shenyang 110036,China

5. Shenyang Aerospace University,Shenyang 110136,China

Abstract: One of the difficulties of the morphing aircraft is the deformable wing, and one of the difficulties of the deformable wing is the flexible skin, among which the research difficulty of the latter has been ignored for a long time. In the previous research and design of morphing wing skin, more attention has been paid to intelligent materials based on mechanical features. This paper starts from the characteristics and requirements of flexible skin in the morphing structure. Firstly, it describes the review of flexible skin briefly; secondly, it discusses the concept, material composition and function of Magneto Rheological Elastomers (MRE); then, it describes the magnetic characterization of MRE.

Key Words: morphing structure; flexible skin, smart materials; MRE; MR effect; mechanical properties