考虑Ⅲ型断裂的复合材料加筋壁板界面损伤扩展

摘 要:复合材料加筋壁板筋条-蒙皮界面损伤研究中Ⅲ型断裂能的作用往往被忽略,本文结合物理试验和数值方法对复合材料开剖面工形加筋壁板和闭剖面Ω形加筋壁板开展了后屈曲筋条-蒙皮界面损伤扩展研究。利用考虑法向压缩抑制界面剪切失效机制的新形界面损伤起始准则和考虑Ⅲ型断裂的Reeder界面损伤扩展准则对两种构形加筋壁板后屈曲历程进行数值模拟分析,对比两种构形壁板的屈曲模式、破坏形式以及筋条-蒙皮界面损伤扩展时的各形能量释放率的分布情况。得出闭剖面Ω形加筋壁板筋条-蒙皮界面主要在面外剥离力的作用下损伤扩展,I型断裂能在界面的损伤起始和扩展中起主要作用;开剖面工形加筋壁板界面主要在剪力的作用下损伤扩展,Ⅲ型断裂能在损伤横向扩展中起主导作用。上述研究阐述了各形断裂能在复合材料加筋壁板界面损伤扩展过程中的作用机理,为复合材料加筋壁板后屈曲数值模拟分析方法研究奠定基础。

关键词:复合材料; 加筋壁板; 断裂能; 界面; 损伤扩展

中图分类号:V214.8 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.06.003

基金项目: 航空科学基金(20180923002,2020Z055023002,2020Z048023001)

在过去的几十年中,碳纤维增强复合材料在飞机结构中应用比例越来越大[1],而加筋壁板是其机体结构中的最主要结构形式。在飞机服役过程中,复合材料加筋壁板最常见的破坏模式为屈曲后蒙皮-筋条界面发生脱黏。筋条-蒙皮界面的损伤扩展机制与加筋板屈曲模态相关,加筋壁板屈曲后传力路径和受力形式会发生根本的改变,由于蒙皮的屈曲、筋条的扭转等,使得筋条和蒙皮界面从几乎不承载发展到承受很大的面外剥离和剪切载荷,同时,引起界面的I、II、Ⅲ型及不同比例的混合形开裂形式,且混合比例随着屈曲历程而不断变化,使得加筋壁板界面的损伤演化问题变得非常复杂。

开剖面工形加筋壁板和闭剖面Ω形加筋壁板是工程中应用最为广泛的两种复合材料加筋壁板,而两种构形加筋壁板在抗弯扭能力和工艺性方面各有优势。闭剖面加筋壁板相较于开剖面而言,可以形成“环向”的剪力来抵抗扭矩,具有很强的抗扭转特性[2]。而开剖面加筋壁板较闭剖面而言,可以适应复杂曲面,工艺可实现性好,但由于开剖面筋条的扭转刚度较低,屈曲后筋条发生扭转而造成筋条-蒙皮界面的Ⅲ型开裂,壁板屈曲后界面更容易发生脱黏,因此在复合材料加筋壁板后屈曲分析中需要充分考虑Ⅲ型断裂能的作用。

学者对于复合材料加筋壁板筋条蒙皮界面损伤问题开展了大量的分析研究工作,但现有研究中很少考虑Ⅲ型断裂。Riccio等[3-4]利用三维有限元模型研究了在压缩载荷作用下复合材料加筋壁板筋条蒙皮脱黏损伤的扩展问题。Margarita等[5-6]通过整体-局部耦合模型分析了复合材料加筋壁板的脱黏损伤扩展。Ji[7]研究了筋条与蒙皮脱黏对复合材料加筋壁板承载能力的影响。Riccio[4]基于虚拟裂纹扩展技术研究了在面内压缩载荷作用下复合材料加筋壁板的筋条和蒙皮的脱黏,但以上研究均将Ⅲ型断裂等效为II型断裂处理。Ⅲ型断裂研究缺乏的一个原因是Ⅲ型断裂韧性的测量没有统一的试验标准,Lee[8]最早提出了通过4个加载点对一个矩形层合板施加扭转来测试Ⅲ型断裂韧性的边缘裂纹扭转(ECT)试验方法,Pennas等[9-13]利用ECT方法研究了复合材料的Ⅲ型分层断裂。

本文分别以闭剖面Ω形加筋壁板和开剖面工形加筋壁板为研究对象,用考虑法向压缩对层间剪切失效影响的新型层间/界面失效准则判断界面损伤的起始,并采用考虑Ⅲ型断裂的Reeder损伤扩展准则模拟界面损伤的演化;用Hashin准则模拟复合材料面内损伤,并通过试验和数值分析开展Ω形和工形加筋壁板筋条-蒙皮界面Ⅲ型断裂韧性表征及界面损伤扩展规律研究。

1 研究对象与方法

1.1 试验件和试验方法

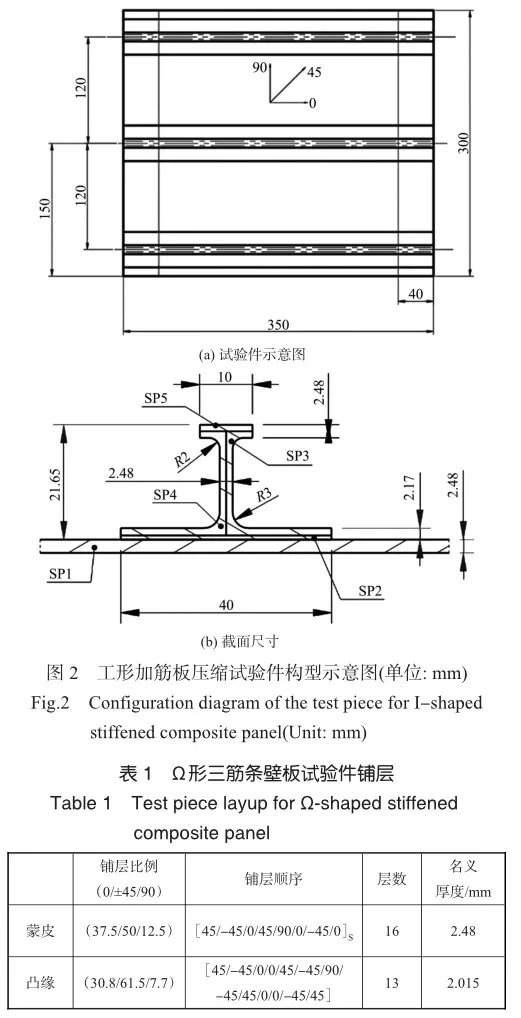

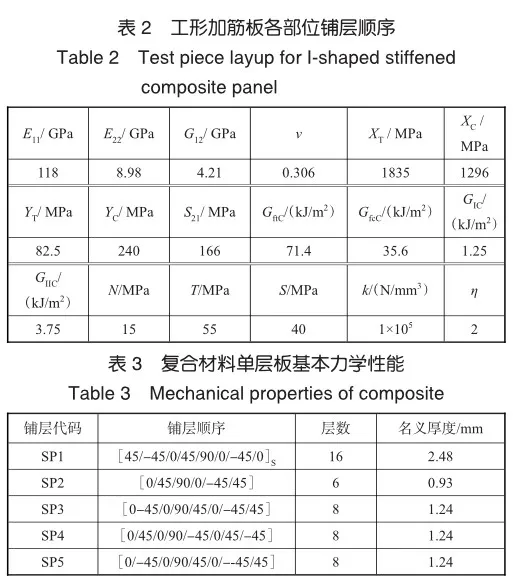

本文设计了闭剖面Ω形压缩试验件和开剖面工字形压缩试验件,Ω形试验件构型如图1所示,工形试验件构型如图2所示,Ω形加筋板各部位铺层信息见表1,工形加筋板各部位铺层信息见表2。为了使加筋壁板屈曲后首先发生界面脱黏失效,筋条与蒙皮采用了相同铺层、等厚度设bddc1fbc6e048ec76663214c3cb90aff计,且筋条与蒙皮采用共固化成形工艺。壁板材料体系为CCF300碳纤维、BA3202环氧树脂,固化后单层理论厚度为0.155mm,材料基本力学性能见表3,其中I、II型断裂韧性分别利用ASTM D5528和ASTM D7905试验标准测量,Ⅲ型断裂韧性采用参考文献[14]中试验测得。参考文献[14]对三批次的试验结果进行统计算得到CCF300/BA3202材料层合板共固化界面的Ⅲ型断裂韧性值为0.488kJ/m2,选取该值为有限元模拟中的Ⅲ型能量释放率值。

1.2 有限元分析方法

1.2.1 有限元模型

有限元模型的边界条件为一端固支,另外一端施加x方向位移,并约束y方向和z方向的平移及三个方向的转动自由度,壁板两端40mm区域约束面外位移,用来模拟两端灌封段。模型中筋条、蒙皮采用壳元(S4R)模拟。在蒙皮与筋条之间采用厚度为0.1mm的黏聚单元模拟界面,筋条、蒙皮与黏单元之间通过tie(绑定)连接,有限元模形如图3所示,采用准静态非线性分析步,筋条、蒙皮和界面网格尺寸为2mm×2mm,复合材料层内失效采用Hashin准则模拟。

1.2.2 界面失效准则

相较于仅考虑层间/界面法向拉伸与剪切在复合或单一应力状态下的传统二次应力失效准则,参考文献[14]提出的新形层间失效准则可以模拟筋条-蒙皮界面在法向压缩对界面剪切失效的抑制效应,更符合加筋壁板界面失效的真实受力状态,因而,本文中界面脱黏采用文献[14]提出的新形层间失效准则,如式(1)所示

2 加筋壁板轴向压缩试验与有限元分析

2.1 加筋板轴压试验与屈曲分析

加筋壁板轴向压缩试验采用标准拉压试验机(INSTRON 8805)进行,通过压缩试验平台将载荷均匀地施加在加筋壁板上。试验以1mm/min的速率通过位移控制加载。壁板应变及面外位移采用GOM三维数字散斑非接触测量(DIC),如图4所示。

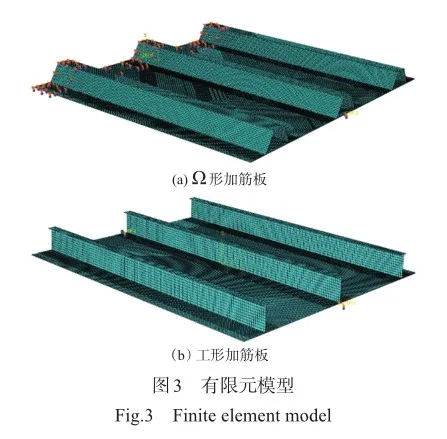

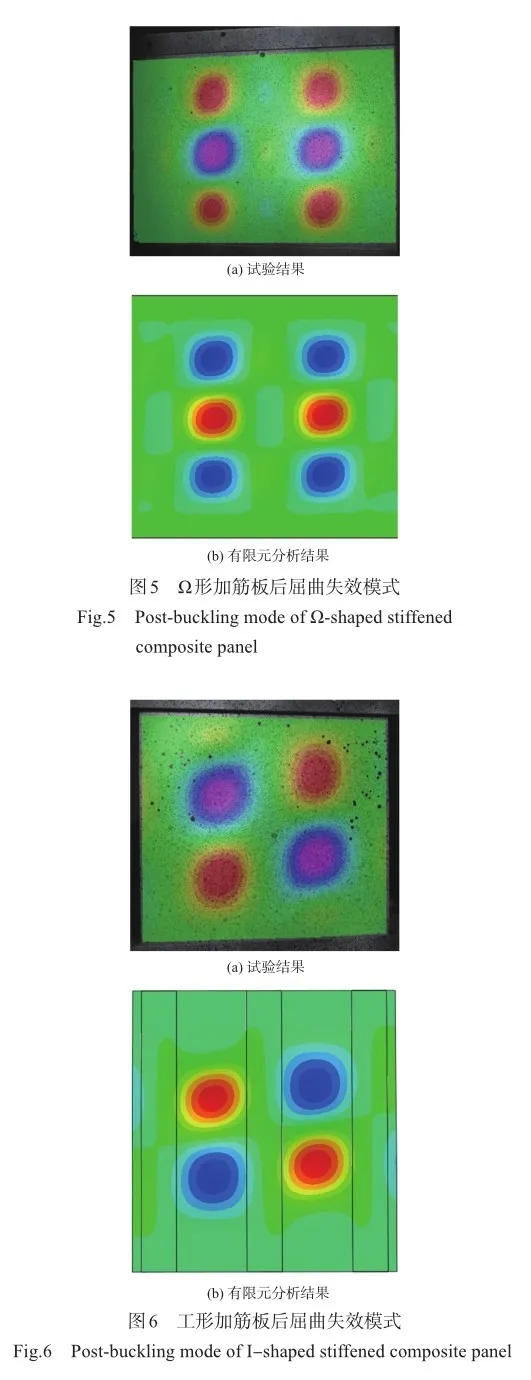

图5、图6分别为Ω形和工形加筋板后屈曲失效模式,图中分别为DIC测得的试验结果和有限元计算的屈曲波形,两者吻合良好。Ω形加筋板屈曲模式轴向为三个半波,横向呈对称分布。工形加筋壁板屈曲波形,轴向为两个半波,横向呈反对称分布。对比可以发现,Ω形筋条相较工形筋条扭转刚度高,具备抵抗扭转载荷的能力,轴向压缩载荷下壁板筋条不会产生扭转变形,从而Ω形加筋壁板形成对称的屈曲波形,工形加筋壁板形成反对称的屈曲波形。

2.2 考虑Ⅲ型断裂能的加筋壁板后屈曲分析

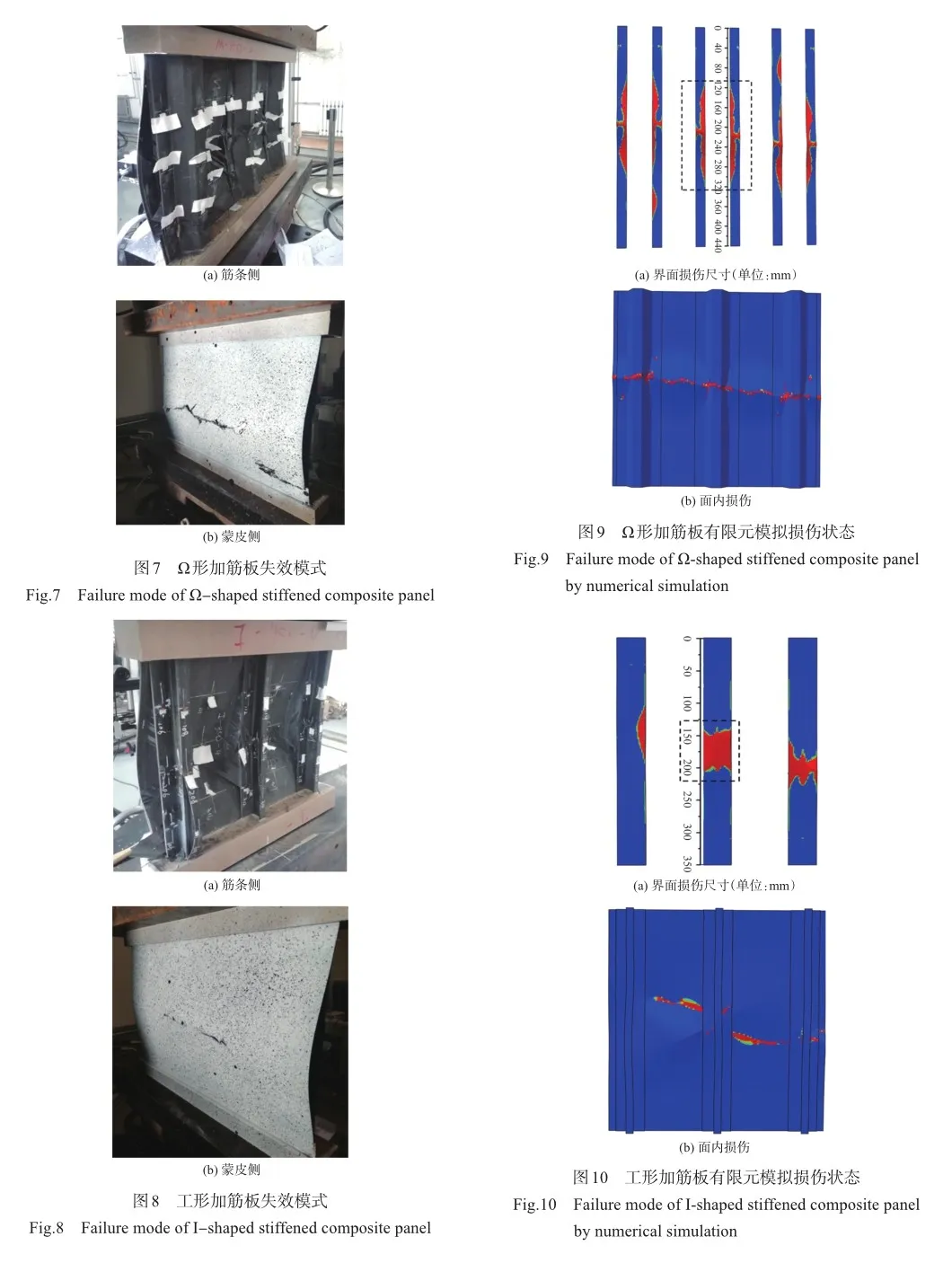

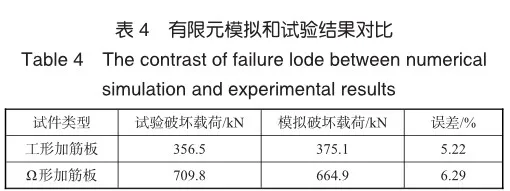

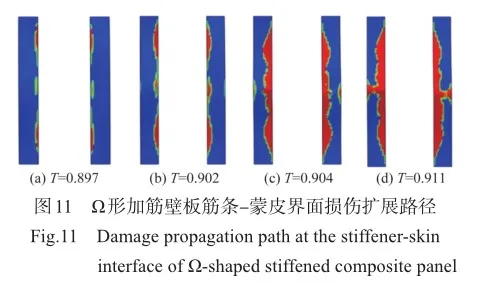

Ω形加筋壁板轴向压缩试验过程中,当加载至186.5kN时,根据DIC和应变片测量数据判断试件发生局部屈曲,加载至400kN、434kN、546kN时试验件发生响声,加载至709.8kN时试件发生破坏。工形加筋壁板轴向压缩试验过程中,当加载至152.6kN时,根据DIC和应变片测量数据判断试件发生局部屈曲,272kN、287kN、340kN、345kN时试验件发生响声,加载至356.5kN时试件发生破坏。加筋壁板在屈曲后,筋条与蒙皮界面从几乎不承载发展到承受很大的面外剥离和剪切载荷,随着载荷的增大界面发生了大面积脱黏,同时中间部分蒙皮在屈曲后产生弯折破坏及筋条凸缘的损伤,试验破坏模式如图7和图8所示。图9、图10分别给出了数值模拟的Ω形和工形两种构形加筋壁板界面和面内损伤示意图。数值模拟的破坏模式同样为筋条蒙皮界面脱黏,蒙皮和筋条被压溃。

表4为Ω形和工形加筋壁板考虑Ⅲ型断裂有限元Ω形预测的屈曲和屈曲后破坏载荷与试验结果的对比情况。对比结果发现Ω形加筋壁板预测误差为6.29%,工形加筋壁板预测误差为5.22%,分析方法和模形具有较高的预测精度,可用于界面损伤起始与扩展机理的研究。

3 筋条蒙皮界面损伤扩展断裂能作用机理

3.1 Ω形加筋板损伤扩展路径

图11给出了图9(a)虚线框内Ω形加筋壁板筋条-蒙皮界面损伤扩展路径(T为加载比例),从图11中可以看出,Ω形加筋壁板筋条-蒙皮界面损伤起始于筋条下凸缘并向两侧自由边扩展,界面破坏形态与蒙皮后屈曲状态下的波形相关。

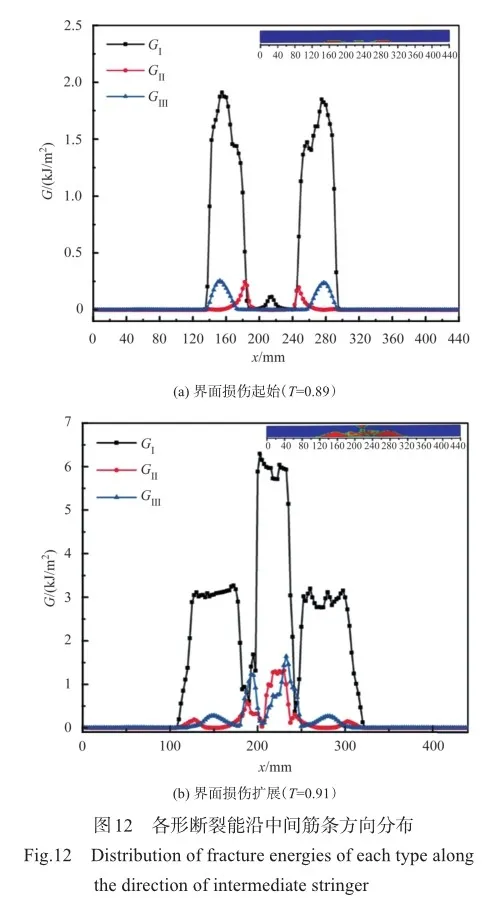

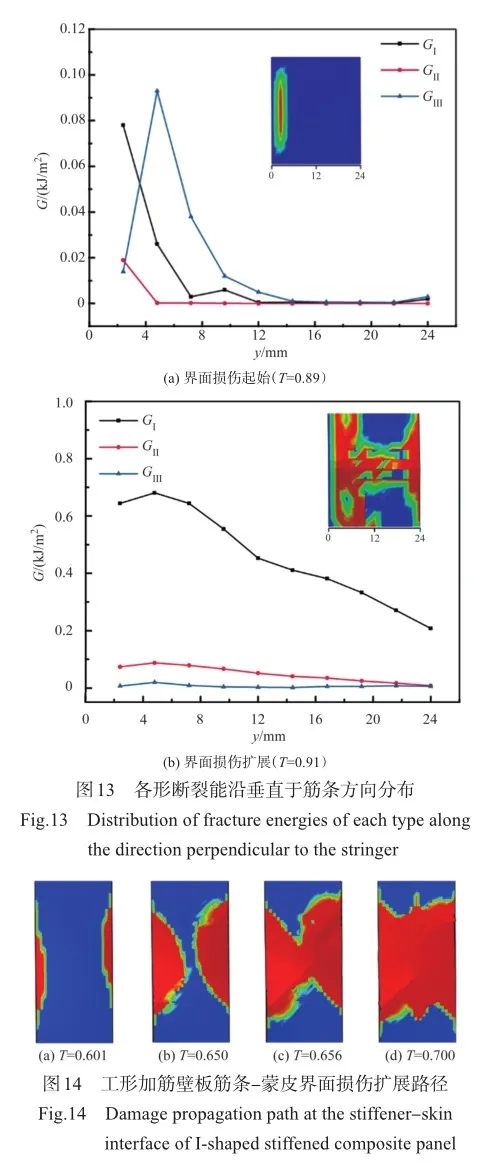

图12给出了Ω形加筋壁板中间筋条下凸缘内缘沿纵向(图9(a)刻度边界处)在损伤起始与扩展中的各形能量释放率的分布,可以看出,I型、Ⅱ型断裂能在界面沿筋条方向的纵向损伤扩展中起主要作用,其中I型断裂能在损伤起始与扩展中所作的贡献最大,即面外剥离力在损伤起始和扩展中起主导作用。图13为Ω形加筋壁板中间筋条节点线上的各形断裂能横向分布情况,可以发现,I型和Ⅲ型能量释放率在损伤起始时起主要作用。

3.2 工形加筋板损伤扩展路径

图14给出了图10(a)虚线框内工形加筋壁板筋条-蒙皮界面损伤扩展路径(T为加载比例),从图14中可以看出,筋条-蒙皮界面损伤起始于屈曲反节点线处筋条下凸缘两侧,随着载荷的增加,两侧损伤不断向内扩展,直至损伤贯穿整个界面。

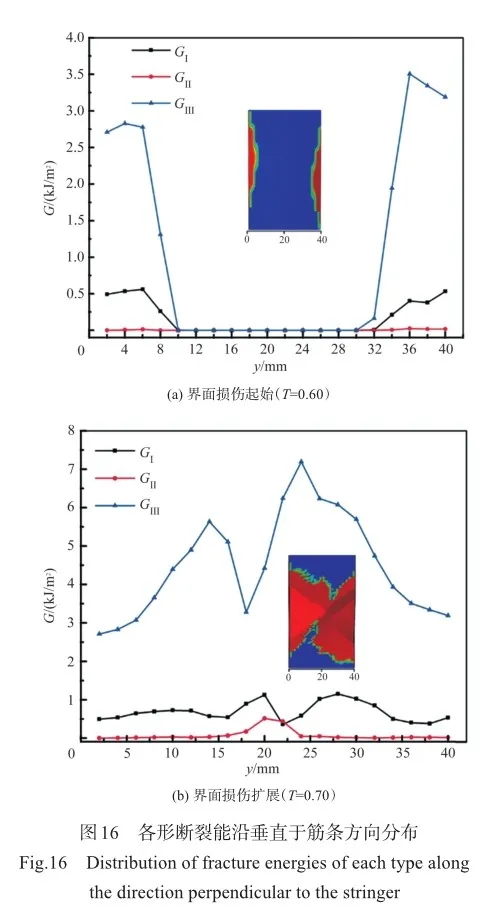

图15给出了工形加筋壁板中间筋条下凸缘外缘沿纵向(图10(a)刻度边界处)在损伤起始与损伤扩展中的各形能量释放率的分布,可以看出,在界面损伤起始与扩展过程中,Ⅱ型断裂能在筋条-蒙皮界面损伤沿纵向(筋条方向)的扩展中起主导作用。图16为工形加筋壁板中间筋条节点线上的各型断裂能横向分布情况,可以看出Ⅲ型断裂能在损伤沿垂直于筋条方向扩展过程中起主要作用。

对比两种构型加筋板界面损伤扩展中各形能量释放率的分布可以发现,在损伤扩展过程中,闭剖面Ω形加筋壁板筋条-蒙皮界面主要在面外剥离力的作用下损伤扩展,开剖面工形加筋壁板界面主要在剪力的作用下损伤扩展。这是由于闭剖面Ω形筋条可以形成环向的剪力来抵抗扭转,而开剖面工形筋条无法形成环向的剪力,只能靠筋条自身抵抗扭转,中部筋条在屈曲后的扭转变形使得筋条蒙皮界面上承受较大的切应力。因此,对于工形加筋壁板,II型断裂能在筋条-蒙皮界面损伤沿筋条方向扩展中起主要作用,Ⅲ型断裂能在筋条-蒙皮界面损伤沿垂直筋条方向扩展中起主要作用;对于Ω形加筋壁板,I型断裂能在筋条-蒙皮界面损伤扩展起主要作用。

4 结论

本文以复合材料Ω形和工形加筋壁板为研究对象,基于新形层间损伤起始准则和考虑Ⅲ型断裂的Reeder界面损伤扩展准则,建立了复合材料壁板后屈曲失效分析有限元模形,并通过试验和有限元方法,对Ω形和工形加筋壁板筋条-蒙皮界面Ⅲ型断裂韧性表征及界面损伤演化规律进行了研究,得出以下结论:

(1)加筋壁板界面损伤起始位置及扩展趋势与初始屈曲模态(变形)直接相关。Ω形筋条可以抵抗扭转,屈曲后筋条-蒙皮变形和界面损伤形态呈轴对称分布;而工形筋条只能靠筋条自身抵抗扭转,屈曲筋条-蒙皮变形和界面损伤形态呈中心对称分布。

(2)闭剖面Ω形加筋壁板筋条-蒙皮界面主要在面外剥离力的作用下损伤扩展。I型和Ⅱ型断裂能在界面沿筋条方向的纵向损伤扩展中起主要作用;I型和Ⅲ型断裂能在界面损伤由筋条内缘向自由边的横向扩展过程中起主要作用。

(3)开剖面工形加筋壁板界面主要在剪力的作用下损伤扩展。在界面损伤起始与扩展过程中,II型断裂能对损伤沿纵向筋条方向的扩展中起主要作用,Ⅲ型断裂能在筋条-蒙皮界面损伤由自由边向内的横向扩展中起主要作用。

参考文献

[1]林建鸿,王彬文.飞机疲劳失效适航规章演变历程回顾[J].航空科学技术,2022,33(3):39-51. Lin Jianhong, Wang Binwen. Evolution history of airworthiness regulations for aircraft structural fatigue designs[J]. Aeronautical Science & Technology, 2022, 33(3):39-51. (in Chinese)

[2]余芬,崔乃葳,安伯宁,等.复合材料Ω形加筋壁板低速冲击渐进损伤及剩余强度分析[J]. 航空科学技术,2023,34(1):28-36. Yu Fen, Cui Naiwei, An Boning, et al. Numerical study on lowvelocity impact and compression-after-impact behavior of omega stiffened composite panels[J]. Aeronautical Science & Technology,2023,34(1):28-36.(in Chinese)

[3]Riccio A, Gordano M, Zarrelli M. A linear numerical approach to simulate the delamination growth initial in stiffened composite panels [J]. Journal of Composite Materials, 2010, 44(15):1841-1866.

[4]Riccio A, Raimondo A, Felice G D, et al. A numerical procedure for the simulation of skin-stringer debonding growth in stiffened composite panels[J]. Aerospace Science and Technology, 2014, 39:307-314.

[5]Margarita A, Eelco J, Stephen H, et al. Analysis of skin-stringer debonding in composite panels through a two-way global-local method [J]. Composite Structures, 2018, 202: 1280-1294.

[6]Borrelli R, Riccio A, Sellitto A, et al. On the use of global-local kinematic coupling approaches for delamination growth simu‐lation in stiffened composite panels [J]. Composites Science and Technology, 2015,115:43-51.

[7]Ji Ruixue, Zhao Libin, Wang Kangkang, et al. Effects of debonding defects on the postbuckling and failure behaviors of composite stiffened panel under uniaxial compression [J]. Composite Structures,2021, 256:113121.

[8]Lee S. An edge crack torsion method for mode Ⅲ delamination fracture testing [J]. Journal of Composites Technology and Research, 1993,15(3):193-201.

[9]Pennas D, Cantwell W J. The influence of loading rate on the mode Ⅲ interlaminar fracture toughness of composite/steel bimaterial systems [J]. Journal of Composite Materials, 2009, 43(20): 2255-2268.

[10]Browning G, Carlsson L A, Ratcliffe J G. Redesign of the ECT test for mode Ⅲ delamination Testing. part I: finite element analysis [J]. Journal of Composite Materials, 2010, 44(15): 1867-1881.

[11]Browning G, Carlsson L A, Ratcliffe J G. Modification of the edge crack torsion specimen for mode Ⅲ delamination testing. Part II: experimental study [J]. Journal of Composite Materials, 2011, 45(25): 2633-2640.

[12]Mehrabadi F A, Khosravan M. Mode Ⅲ interlaminar fracture and damage characterization in woven fabric-reinforced glass/epoxy composite laminates [J]. Journal of Composite Materi‐als, 2012,47(13): 1583-1592.

[13]Wang Binwen, Chen Xiangming. Post-buckling failure analysis of composite stiffened panels considering the modeⅢ fracture [J]. Journal of Composite Materials, 2022, 56(20): 3099-3111.

[14]Chen Xiangming, Sun Xiasheng, Chen Puhui, et al. A delami‐nation failure criterion considering the effects of through-thick‐ ness compression on the interlaminar shear failure of compos‐ite laminate [J]. Composite Structures, 2020, 241:1-8.

[15]Benzeggagh M L, Kenane M. Measurement of mixed-mode de‐lamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus [J]. Compos‐ites Science and Technology, 1996, 56(4): 439-449.

[16]Reeder J R. An evaluation of mixed-mode delamination failure criteria[R]. NASA-TM-104210, 1992.

Interfacial Damage Propagation of Composite Stiffened Panels Considering TypeⅢ Fracture Energy

Zhang Ru, Yang Junchao, Wang Zhe, Wei Jingchao, Chen Xiangming

National Key Laboratory for Strength and Structural Integrity,Aircraft Strength Research Institute of China,Xi’an 710065,China

Abstract: The significance of Type Ⅲfracture energy in influencing damage to the stiffener-skin interface of composite stiffened panels is often disregarded. In this paper, the stiffener-skin interface damage propagation for buckled I-shaped and Ω-shaped stiffened composite panels was studied by experimental and numerical methods. The post-buckling process of two kinds of stiffened panels was analyzed by numerical simulation based on the initial criterion and the Reeder interface damage propagation criterion considering Ⅲ fracture. The buckling modes and failure forms of two types of panels were compared, and the distributions of energy release rates of each type during stiffener-skin interface damage propagation were characterized. It is concluded that, for Ω-shaped stiffened composite panels, the damage propagation of interface is mainly caused by out-plane peeling force, and the typeⅠfracture energy plays a major role in the damage initiation and propagation of the interface. For I-shaped stiffened composite panels, the damage propagation of interface is mainly caused by shear force, and the type Ⅲ fracture energy plays a dominant role in the damage propagation of the interface. The above-mentioned study elucidates the mechanisms by which various types of fracture energies operate during the process of interfacial damage propagation in composite stiffened panels. This establishes a foundation for the investigation of numerical simulation analysis methods for the post-buckling behavior of composite stiffened panels.

Key Words: composites; reinforced stiffened panels; fracture energy; interface; damage propagation