预制装配式建筑施工常见质量问题与防范策略探析

摘 要:预制装配式建筑是现代建筑业基础,其施工质量关系到建筑自然使用生命周期。本文概述预制装配式建筑特点,明确对应施工流程,深入剖析构件生产、运输存放、现场安装等方面存在的质量问题,探讨问题成因,并提出针对性防范策略,如加强设计标准化、强化生产质量控制、优化物流现场管理、提升技术人员素质等。

关键词:预制装配式建筑;施工质量;质量问题;防范策略

1 前言

预制装配式建筑设计标准可提高施工效率、缩短工期、减少施工现场环境污染。但实际施工中,预制装配式建筑面临着诸多质量问题,影响建筑美观及使用功能,对建筑安全性和耐久性造成潜在威胁。研究预制装配式建筑施工质量问题,提出防范策略,对推动预制装配式建筑发展,提升建筑工程质量有重要意义。

2预制装配式建筑施工应用优势

2.1提高施工效率,缩短工期

预制装配式建筑核心优势是提高施工效率,大幅缩短工期。传统现浇施工方式需要大量人力现场作业,受天气、环境等因素影响较大。而预制装配式建筑构件在工厂内生产,不受外界环境影响,生产效率高,构件质量稳定可控。施工现场只需简单组装作业,减少现场湿作业量,使得整体施工周期得以缩短。

2.2提升工程质量,保证构件精度

预制装配式建筑构件在工厂内借助机械化、自动化生产线生产,确保构件尺寸精度。相较于传统现浇施工方式尺寸偏差、材料浪费等问题,预制构件生产过程更标准规范,可有效提升整体工程质量。

2.3降低施工成本,实现资源节约

预制装配式建筑在成本控制方面展现优势,工厂化生产实现规模化、集约化生产模式,降低单个构件生产成本;施工现场湿作业量大幅减少,降低现场人力成本浪费;预制构件生产过程更精确可控,减少施工返工修补成本。

2.4环保节能,符合可持续发展要求

预制装配式建筑在环保节能方面展现独特优势。传统现浇施工方式产生大量建筑垃圾,对环境造成压力。而预制装配式建筑构件在工厂内生产,实现材料最大化利用,减少建筑垃圾产生。预制构件生产过程符合环保标准,减少对环境污染,且在保温、隔热、隔音等方面性能更优越,提升了建筑物能效水平,符合可持续发展要求。

2.5便于维护和管理,提升建筑使用寿命

预制装配式建筑在维护管理方面展现出显著优势,预制构件生产过程标准化、规范化,使建筑物维护管理工作便捷高效。当建筑物需要维修或更换构件时,可快速定位更换,降低维护成本。例如预制装配式建筑在抗震、抗风等方面性能优越,可提升建筑物使用寿命,保障自身安全性。

3预制装配式建筑施工常见质量问题分析

3.1构件生产质量问题

预制构件表面缺陷包括麻面、蜂窝、孔洞、裂纹、缺棱掉角等,缺陷产生原因多种,如模具表面不光滑、脱模剂涂刷不均匀、混凝土配合比不当、振捣不充分或过度振捣等。表面缺陷会影响构件美观性,降低构件耐久性。例如,麻面和蜂窝状缺陷会降低构件抗压强度;裂纹引发应力集中,加速构件破坏过程;原材料质量不达标,混凝土配合比设计不合理使构件在承受荷载时发生破坏,严重威胁结构安全性能。预埋件问题包括位置偏差、固定不牢、遗漏等,由预埋件安装过程操作不当造成。预埋件位置偏差导致构件安装困难,固定不牢在后续使用中发生松动,遗漏预埋件使结构功能受到影响。

3.2运输存放问题

预制构件在运输中由于车辆颠簸、急刹车、转弯过急等因素,导致构件之间发生碰撞、挤压,造成表面损伤。构件在运输车辆上固定方式极为重要,若固定措施不当、捆绑不牢、防滑垫块松动等,构件在运输中会因晃动而滑落移位,造成损坏。运输路线选择不合理,如路况差、转弯半径小、坡度大等,将增加构件在运输中的风险;存放场地不平整,导致构件存放中发生倾斜下沉现象,造成构件损坏变形。不同类型预制构件应采用对应存放方式,例如预制外墙板宜采用竖直立放式存放;预制叠合楼板、预制阳台板等可采用平放叠放式存放。若存放方式不当,如叠放层数过多、支点位置不合理等,将导致构件受压变形[1]。

3.3现场安装问题

设计图纸是现场安装的重要依据,若审查不细致,会导致安装中出现设计错误,影响安装质量。在安装前应对设计图纸全面审查,确保设计合理、准确无误。若施工方案编制不完善,会导致安装中缺乏明确指导,增加安装难度;安装设备检查不到位,导致设备故障,影响安装效率[2]。

4预制装配式建筑施工质量问题的防范策略

4.1加强设计标准化

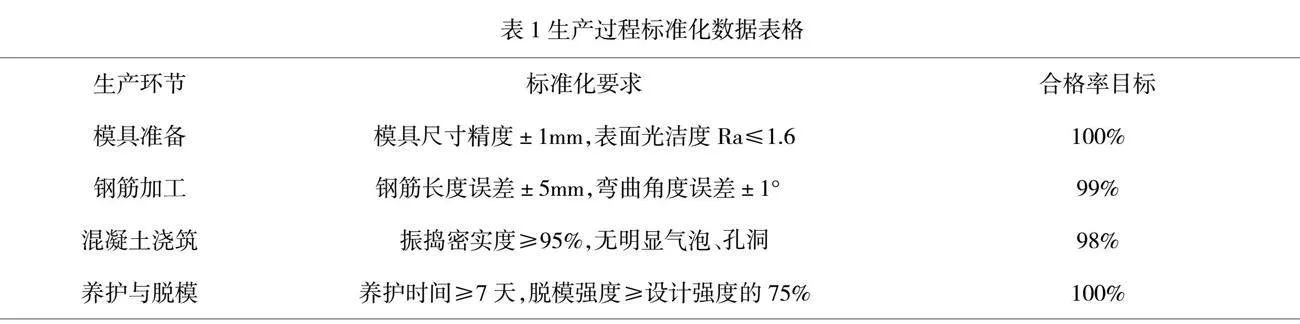

(1)在预制构件设计中,应严格控制尺寸公差,如墙板长度公差设定为±2mm,宽度公差设定为±1mm。高精度设计可确保现场安装各构件无缝对接,减少尺寸偏差导致的质量问题。(2)采用标准化连接方式,如钢筋套筒灌浆连接或焊接连接,在设计中明确连接点位置、数量规格。(3)结合模拟分析软件对连接节点强度校核,确保连接牢固可靠。(4)使用符合国家标准的高质量材料,如混凝土强度等级不低于C30,钢筋级别不低于HRB400。(5)设计中注明材料技术指标,确保进场材料质量合格(如表1所示)。(6)采用标准集装箱运输,集装箱内部设置缓冲材料,减少运输中的振动碰撞。(7)预制构件在装箱前包装保护,包裹气泡膜、粘贴保护胶带等,确保运输构件不受损坏。(8)制定详细安装流程图,明确各步骤操作要点。例如,安装前进行构件尺寸复核、安装过程中使用专用工具校正调整,安装后开展质量验收。

4.2强化生产质量控制

(1)针对预制构件生产过程,制定质量控制计划,明确各环节质量控制要点、检验标准。(2)成立专门质量控制小组,负责监督控制生产过程,确保质量控制计划有效执行。(3)对预制构件生产过程记录,建立质量追溯机制,以便在出现问题时迅速追溯原因,并采取有效措施改进。(4)选择信誉良好的供应商,确保原材料质量符合国家标准,对进场原材料严格检验测试,确保其性能、规格外观质量满足生产要求。(5)对原材料分类存储,采取有效防潮防晒措施,确保原材料在存储中不受损坏。(6)采用先进生产工艺设备,提高预制构件生产效率。(7)对生产过程标准化管理,确保生产环节按照既定流程进行,对关键工序重点控制,如混凝土浇筑、振捣、养护等,确保工序质量符合设计要求。(8)对生产完成预制构件进行质量检验,着重于尺寸、外观、性能等方面,确保成品质量符合设计要求。(9)利用现代信息技术,对生产质量数据采集分析,及时发现生产问题,当生产过程出现质量波动或异常时,及时发出预警信号,采取相应措施调整改进。

4.3优化物流现场管理

(1)制定详细物流计划,如预制构件运输路线、时间表和装卸方式,确保构件在运输中不受损坏,按时到达施工现场。(2)利用物流管理系统,对运输过程实时监控,及时解决潜在问题。(3)对预制构件开展专业包装,使用防震、防磨材料,确保构件在运输过程中的完整性,包装明确标识构件型号规格,以便现场快速识别安装。(4)对施工现场合理布局,确保预制构件存放、吊装和安装区域互不干扰,提高施工效率。设置专门构件存放区,按照安装顺序排列,以便快速取用。(5)建立现场协调机制,确保施工各方之间顺畅沟通,及时解决现场出现问题。对现场施工人员开展专业培训,提高自身操作技能。(6)

在现场设置质量控制点,对预制构件安装质量实时检验,确保构件安装精度。(7)建立物流与现场管理信息共享平台,实现物流信息与现场施工信息实时同步。(8)制定应急响应机制,对物流和现场管理中出现突发问题快速响应。

4.4提升技术人员素质

(1)积极引进国内外先进预制装配式建筑施工技术,如设计软件、生产设备、施工工艺等,提高施工效率。并对新技术试点应用,评估其在实际施工效果,根据反馈技术优化。(2)投入资源技术研发,针对预制装配式建筑施工关键技术难题攻关,如连接技术、防水技术、保温技术等。(3)与高校建立合作关系,共同推动预制装配式建筑施工技术进步。(4)推广标准化设计,减少因设计差异导致的施工质量问题,制定详细设计规范标准,确保设计文件准确性。(5)对施工人员开展定期培训教育,提高自身专业技能。培训内容包括预制装配式建筑施工基础知识、操作规程等,鼓励施工人员参加专业认证考试,提升自身专业市场竞争力。(6)实施严格持证上岗制度,确保施工人员具备从事预制装配式建筑施工资质能力。对持证人员定期考核,确保自身技能水平持续符合施工要求,注重培养施工人员团队协作精神,提高人员沟通能力。(7)建立激励机制,鼓励施工人员积极提出改进建议,共同推动施工质量提升。(8)在施工前开展详细技术交底,确保施工人员充分理解设计意图。结合现场演示、操作指导等方式,帮助施工人员掌握新技术。(9)建立技术沟通渠道,鼓励施工人员在施工中及时反馈技术问题,及时调整施工方案。(10)实施质量责任制,将施工质量与施工人员个人利益挂钩,明确施工人员质量职责,对施工质量定期检查评估。

4.5实施全过程质量监控

(1)对预制构件设计图纸、技术规格书等严格审查,确保设计文件准确完整,满足国家相关标准规范要求,例如结构安全、耐久性、防水等方面的要求。(2)组织设计交底会议,使施工人员充分理解设计意图,与施工之间建立沟通渠道,及时解决施工设计问题。(3)对生产预制构件所需原材料严格质量检验,确保原材料符合设计要求。对关键生产环节重点监督,如混凝土浇筑、振捣、养护等,确保预制构件质量。(4)制定合理运输方案,确保预制构件在运输中不受损坏。对运输车辆、装卸工具等检查维护,确保运输过程安全可靠。(5)对现场安装环境检查清理,确保安装条件符合要求。(6)组织相关人员对竣工项目自检和预验收,确保项目符合竣工验收条件。准备完整竣工资料,如设计图纸、施工记录、质量检验报告等,配合建设单位、监理单位等完成竣工验收工作,按照合同约定提供质量保修服务,对保修期内出现的问题及时维修处理。(7)对竣工项目定期回访,明确项目使用情况,为后续项目提供参考改进建议。

4.6板带和叠合板漏浆措施

模板支撑体系应根据叠合板跨度、荷载等参数设计,确保支撑刚度满足要求。支撑间距不宜超过200mm,底部采用双钢管回顶,确保支撑体系稳固。对模板支撑体系详细设计,确保满足承载力、刚度和稳定性要求。施工前对支撑体系全面检查,确保无松动、变形现象。浇筑混凝土中安排专人检查模板支撑情况,发现异常及时加固。叠合板与板带接缝处应粘贴宽度不小于1cm海绵条,确保接缝处密封严密。接缝两侧应加设独立支撑,增强接缝处稳定性。在叠合板接缝定位处准确粘贴海绵条,海绵条宽度不得小于1cm,粘贴应牢固无缝隙。在叠合板接缝后浇部分内嵌三合板,铝模可用双面胶粘贴固定。叠合板出厂前开展质量检验,确保叠合板平整度偏差不超过±5mm,翘曲度不超过l / 750,调平尺在两端量测。叠合板吊装时,采用钢扁担吊装架吊装,确保4个吊点均匀受力,避免叠合板因自重产生弯矩导致变形。

5结论

综上所述,预制装配式建筑施工是现代建筑领域的发展方向,其施工质量控制与提升对推动行业进步具有深远意义。本文探讨预制装配式建筑施工质量问题,针对性提出防范策略。如优化物流与现场管理、提升技术与人员素质、实施全过程质量监控等多方面综合措施,显著降低预制装配式建筑施工质量问题发生率,提升整体建筑品质。

参考文献

[1]尹超. 装饰工程的装配式施工工艺[J]. 科技资讯,2022,20(5):58

-60.

[2]李山. 基于装配式施工技术铝模爬架技术探究[J]. 陶瓷,2022(1):149-152.