三元催化剂选型与设计指南

摘 要:三元催化剂(TWC)旨在同时催化发动机废气中氮氧化物(NOx)的还原以及一氧化碳(CO)和碳氢化合物(HC)的氧化。理论上,在化学计量空燃比下可以获得最佳性能。然而,由于空气和燃料估计误差以及燃料供给滞后,实现这样的条件是不可行的。为了补偿空燃比(AFR)的固有误差,催化剂配方中添加了储氧成分(OSC),以缓冲不需要的AFR偏差。TWC架构可以为串联封装在一起的(UF)系统,也可以分为两个单独封装的系统,分割将取决于催化剂的体积和性能要求,例如CC+UF架构使TWC元件体积的一部分更靠近排气歧管(更高的温度)以获得更好的催化剂转换性能。

关键词:三元催化剂;储氧成分;老化规格;后处理架构;三元催化剂选型

中图分类号:TQ426 文献标志码:A 文章编号:2095-2945(2024)31-0117-04

Abstract: Three-way catalysts (TWC) are designed to simultaneously catalyze the reduction of nitrogen oxides (NOx) and the oxidation of carbon monoxide (CO) and hydrocarbons (HC) in engine exhaust. In theory, the best performance can be achieved at stoichiometric air-fuel ratios. However, due to air and fuel estimation errors and fuel supply delays, achieving such conditions is not feasible. In order to compensate for inherent errors in air-fuel ratio (AFR), an oxygen storage component (OSC) is added to the catalyst formulation to buffer unwanted AFR deviations. The TWC architecture can be a series packaged UF system, or it can be divided into two separately packaged systems, and the division will depend on the catalyst volume and performance requirements. For example, the CC+UF architecture brings part of the TWC element volume closer to the exhaust manifold (higher temperatures) for better catalyst conversion performance.

Keywords: three-way catalyst; oxygen storage component; aging specification; post-treatment structure; three-way catalyst selection

在“国六”阶段,天然气发动机采用理论空燃比燃烧的技术路线,后处理催化剂需要匹配三元催化剂,同时能净化一氧化碳、碳氢化合物和氮氧化物。三元催化剂在汽油车上得到了广泛的应用。但是由于天然气车的尾气成分和汽油车尾气成分不同,传统的汽油车三元催化剂很难满足天然气尾气净化的要求。为了匹配满足性能和排放要求的天然气后处理,需要对三元催化剂进行选型和设计。三元催化剂的选型开发主要是确定涂层技术和贵金属含量,载体尺寸和结构选择主要与整车布置相关。本文详细介绍三元催化剂的选型和设计,实现尾气净化满足排放法规的同时,性能、可靠性、成本的平衡。

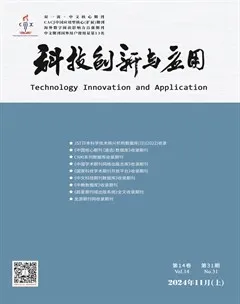

1 三元催化剂主要反应

三元催化剂组件的主要功能是还原NOx并将未燃烧的HC氧化为CO2和H2O。其主要反应如图1所示。

此外,在富油的条件下也可能发生3个重要的反应:①蒸汽烃重整产生合成气(CO和H2);②NO和H2反应形成氨(NH3);③H2O和CO生成CO2和H2。这些反应在TWC化学中都被认为非常重要,并且有助于上述主要反应。

除了这3种污染物外,废气流主要由完全燃烧分子组成,即H2O、CO2和N2。此外,由于燃料污染程度较高,可能会存在二氧化硫(SO2)和三氧化硫(SO3)。其他微量化合物包括润滑油添加剂和润滑剂/冷却剂中发现的磷(P)、钙(Ca)和锌(Zn)。

2 三元催化剂涂层设计

典型的三元催化剂涂层设计由不同的组件组成。应用燃料和规格在确定TWC涂层的类型及其结构方面发挥着重要作用。TWC涂层的结构成分和成分解释如下。

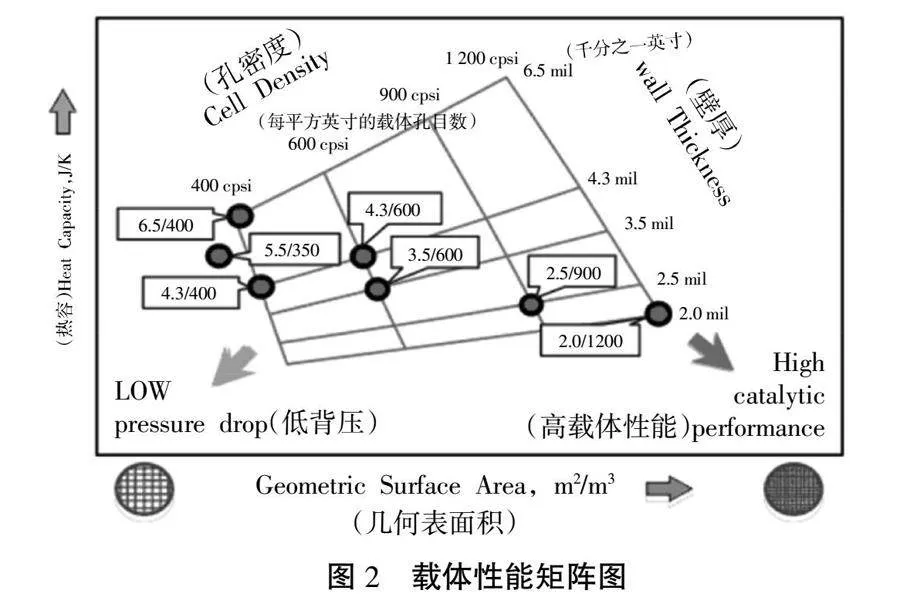

分离的贵金属(PGM)载体涂层:通常是铑(Rh)位于顶部涂层,钯(Pd)位于底部涂层。铂(Pt)的使用已经减少,但它仍然是一种可选的底涂层PGM。表1总结了每种PGM元素的催化功能。

贵金属元素分散的层(涂层上载量)由以下部分组成。

第一,氧化铝(Al2O3)载体材料比表面通常在100~200m2/g范围内,也可用作涂层黏合剂。

第二,储氧成分本质上是二氧化铈CeO2和氧化锆ZrO2的固体氧化物混合物,充当贵金属载体并具有储氧能力,从而充当缓冲剂(在贫油和富油条件下储存和释放氧原子)进入PGM元件附近,以确保系统运行保持在化学计量或?捭(过量空气系数)=1附近。氧存储(OSC)混合氧化物材料的比表面积范围为10~20 m2/g。应该指出的是,氧存储材料的热稳定性对于TWC性能极其重要,因为更好的稳定性等于更大的O2存储和释放表面积。980~1 050 ℃可能会发生严重的热损坏,从而影响三元催化剂性能。氧存储上发生的2个反应如下。

当存在过量的O2(Lean条件)时,还原的二氧化铈会与该O2发生反应并将其存储:

Ce2O3+0.5O2=2CeO2;

当没有足够的O2(Rich条件)时,氧化二氧化铈与CO发生反应:

2CeO2+CO=CO2+Ce2O3。

针对燃料类型和特定发动机排气浓度选择正确的配方对于三元催化剂设计至关重要。例如,对于天然气燃料应用,根据上述详细信息,高浓度的钯将在三元催化剂涂层中占主导地位。然而,如果天然气燃料规格包含“高”含量的含硫SOx化合物,则需要通过添加铂等来平衡钯层浓度。一些三元催化剂配方比其他配方含有更多的氧存储,这在实施发动机抖动策略时变得至关重要。所需氧存储量的水平取决于抖动过程的化学计量的紧密程度。氧存储随着时间的推移而退化也是另一个需要考虑的参数。例如,如果应用产品全生命周期要求适用于重型应用,则应研究氧存储退化。另一方面,如果氧存储容量是专门针对预定传感器响应时间工作的重要功能,那么在选择三元催化剂配方时需要考虑这一点。例如:三元催化剂上载量中的高氧存储负载通常会导致更高的O2存储容量。

3 催化剂失活

催化剂失活主要有2种类型:热失活和化学失活。当催化剂砖由于高速/负载运行或发动机失火而受到高温废气供给时,就会发生热失活。当后处理和催化剂暴露于燃料衍生的毒物(例如硫)或发动机油衍生的毒物(例如磷、锌、钙和硫)时,就会发生化学失活。

3.1 水热老化

典型的三元催化剂老化规格可能会根据老化周期、稀燃模式与浓燃模式的数量以及持续时间而变化,但放热老化的共同特征是老化温度较高,通常范围为850~1 100 °C。热诱导贵金属烧结是三元催化剂的主要失活模式。当高度分散的贵金属簇聚集形成更大尺寸的簇时,就会发生这种情况,从而有效地减少暴露于反应的金属比表面积的百分比。团簇随老化的增长速率与老化时间呈线性关系,与老化温度呈指数关系。

3.2 化学老化

燃料和发动机润滑油污染物对催化剂的影响取决于污染物的类型、污染物在废气供给中的浓度以及污染物与催化剂的相互作用方式。而磷、锌和钙等污染物主要吸附在催化剂的前几英寸,形成不同浓度的分布,沿着催化剂砖更深地移动时,该浓度分布逐渐轴向降低。化学中毒通常被称为不均匀降解,而水热老化通常被称为沿着催化剂整体的均匀降解。

4 三元催化剂选型和设计流程

三元催化剂的选型和设计流程包括:收集要求、后处理架构、TWC配方和载体选择、三元催化剂选型优化。

4.1 收集要求

设计三元催化剂组件的第一步是确保收集尽可能多的信息。正确的组件选型还取决于所收集信息的质量和准确性。

1)收集有代表性的发动机输出条件,包括温度、废气流量、排放物浓度,尤其是与NOx、HC、CO和NH3 排放相关的物质浓度。

2)后处理背压要求,后处理系统施加到发动机的背压对发动机性能有影响。随着背压增加,发动机必须消耗其产生的一部分能量,推动废气通过后处理系统。这种能量损失转化为向车辆提供的动力的减少,从而有效地增加了燃料消耗。

3)获得紧耦合和单筒后处理的可用空间:对于许多应用,后处理系统所允许的空间是有限的。

4)催化剂监测的(在线诊断)OBD策略、传感策略,其中包括定义受监测催化剂体积的信息,即任何2个三元催化剂组件之间的分流体积(如果适用),因为一些推荐设计将仅包括紧耦合或筒后处理。此外,中床氧传感器或更常见的传感器监控上游发动机出口三元催化剂组件响应和运行状况检查。

5)燃油含硫量。这可以通过了解燃料硫含量规格和空燃比(AFR)比率来确定。

6)成本目标:了解设计的成本限制对于选择三元催化剂组件设计至关重要。了解性能与成本的权衡对于制定业务决策非常重要。

7)可维修性:每种应用对于后处理系统的维修方式都有自己的要求。通常,三元催化剂被设计为被动系统,即它们不需要任何间隔维护。然而,如果发动机系统出现特定故障,如冷却液泄漏,由于发动机失火、燃油系统故障而导致的严重损坏/熔化,则需要更换它们。

4.2 后处理架构

建议在项目早期对各种后处理可能架构进行初步评估,因为这将直接影响催化剂配方和尺寸选择。后处理架构的选择取决于排放、压降目标以及封装限制等技术要求。以下部分简要概述不同的体系结构和推荐的流程,以便为给定的程序/应用程序选择适当的选项。

一般来说,三元催化剂后处理主流架构有3种,每种架构都有自己的优缺点。主架构1由位于紧耦合中的单个后处理系统单元组成。这种架构也称为发动机安装后处理系统。后处理可以具有单个或多个带有氧传感器的三元催化剂,氧传感器位于系统出口(监测整个催化剂体积)或催化剂之间(监测总催化剂体积的一部分),三元催化剂的紧密耦合可提供显著的性能优势,尤其是在催化剂体积相对较小的低温操作期间。然而,这种架构在很大程度上取决于发动机上空间的可用性来封装所需体积的催化剂,并且可能需要更复杂的后处理封装设计(如非常规的入口/出口锥体设计、催化剂尺寸)。此外由于催化剂暴露在更高的温度和振动下,因此需要更热和机械稳健的催化剂和封装设计。

对于超低尾气排放,紧耦合位置可封装的催化剂量可能不足以实现高转化效率目标。在这种情况下,人们必须考虑紧耦合+单筒催化剂(架构2)或仅使用单筒(一般放在车架下)系统(架构3)。如前所述,架构2相对于架构3的优点是由于紧耦合三元催化剂更好的冷排放控制。如果仅考虑单筒催化剂结构,则需要相对较大的催化剂体积和更积极的催化剂预热策略。2种架构都提供了增加催化剂总量的灵活性,因为单筒位置有相对更多的可用封装空间。采用单筒催化剂的架构面临的挑战之一是氧传感器的位置不固定,因此,如果单筒催化剂位置因客户应用而异,则可能需要不同的校准。另一方面,单筒封装设计通常比紧耦合更简单。

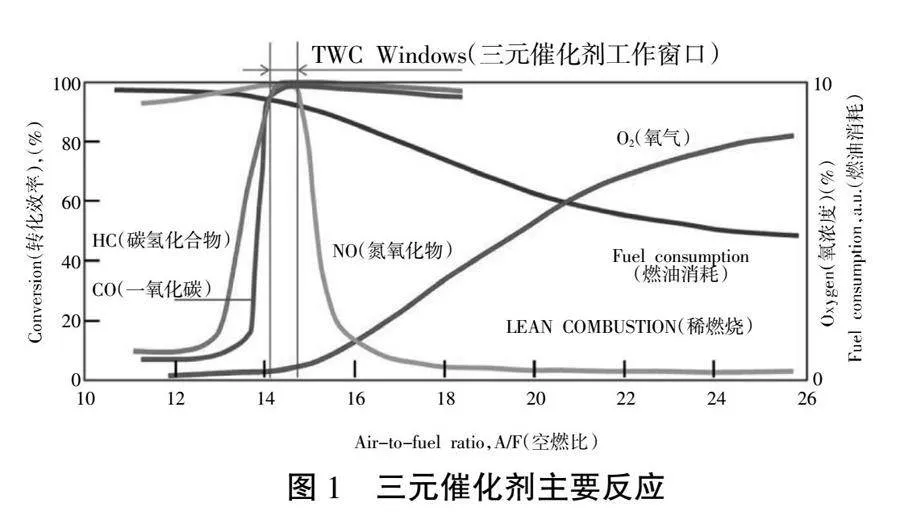

4.3 三元催化剂配方和载体选择

每种三元催化剂配方都具有特定的载体涂层特性,即不同的贵金属负载范围和比率、层数、上载量等。除了配方选择外,选择具有所需性能的催化剂载体也很重要。选择载体时要考虑的重要参数包括压降、预热时间或更快的起燃时间以及性能。通常,由于需要更快的预热和改进的性能,因此较高CPSI(每平方英寸的载体孔目数,载体常用的性能参数)的较薄壁载体用于紧耦合(CC)催化剂。单筒(UF)催化剂大多使用较低CPSI的载体,以降低系统压降。选择载体时还必须考虑成本和耐用性因素。载体性能矩阵特性如图2所示。

图2 载体性能矩阵图

长度。一般指导原则是长度至少为直径的三分之一。最大长度取决于封装限制和催化剂制造限制。

直径。最大直径将取决于封装限制和供应商的制造能力。到目标的主要直径为330.2、304.8、266.7、228.6、190.5和143.76 mm。

替代形状。当存在重大封装限制时,也可以使用非圆形载体横截面。这些材料的使用应根据具体情况进行考虑,并且应在设计过程中尽早启动载iCqkcx+TUl2ndBWOSm3Ptg==体和催化剂供应商以及封装团队的参与,以确保可制造性。

载体。金属载体与堇青石载体的选择可根据以下因素确定:催化剂涂层附着力要求;因为金属载体上涂层损失的百分比可能高于堇青石载体上的涂层损失百分比。此外,值得注意的是,催化剂涂层供应商可以通过精密涂层工艺涂覆某些直径的基材,通常直径可达330.2 mm。载体长度也有限制。如果需要直径大于330.2 mm的载体,则可以使用金属载体。影响载体选择的其他因素包括:背压要求、CPSI、成本以及对轴向和径向载体开裂的鲁棒性(机械耐久性)。

4.4 三元催化剂选型优化

催化剂选型主要取决于排放目标和AT控制的准确性和精度。三元催化剂系统在较窄的过量空气系数(lambda)范围内非常有效地减少所有3种标准排放(NOx、CO和HC)。精确控制过量空气系数的能力对满足系统性能目标所需的催化剂体积和PGM负载量具有巨大影响。通过更严格的过量空气系数控制,后处理系统的整体尺寸可以大大减小。同样,OBD算法、策略和时效件创建方法对后处理尺寸和中床传感器位置有直接影响,从OBD角度更详细地描述了功能相互作用以及对后处理架构选择和尺寸确定的影响。

一般来说,在项目开始时,对发动机输出温度、排放物浓度和排气流量的估计是已知的。然而,通常很难在项目早期了解过量控制系数控制的准确度和精确度。因此,人们必须依靠反应器数据、仿真或历史数据来对所需的催化剂尺寸和铂族金属负载量进行早期估计。

在排放校准开发的整个过程中,与控制和发动机性能工程师密切合作非常重要。进行了大量的排放开发工作,以优化瞬态占空比工况的排放。在进行瞬态循环测试之前,建议进行测试以评估发动机稳定运行下的催化剂性能。通过这样做,人们可以快速筛选推荐的催化剂尺寸是否能够提供所需的转化效率。如果未达到稳态转换效率目标,则任何级别的校准都无法使硬件满足瞬态开发目标。建议的稳态测试是在各种发动机转速和负载点下执行过量空气系数扫描测试,并扫描抖动参数(幅度和频率)。瞬态AFR校准是排放开发的核心。其他校准要素,例如冷启动减排策略也至关重要,特别是对于超低尾管氮氧化物排放目标。

参考文献:

[1] YUAN Y. ETHOS后处理系统瞬态循环性能摘要[R].康明斯技术报告00063929.

[2] YUAN Y. APET Gate 2技术功能审查[R].康明斯技术报告(草稿).

[3] YUAN Y. 康明斯SCAQMD计划Alpha后处理系统设计[R].康明斯技术报告 00063391.

[4] BASU S, JOSHI S Y, KUMAR A, et al. 流经催化剂的大众交通权利预测[R].FEP 00051449.

[5] SHAKYA B M. PERC 后处理系统的模拟研究[R].康明斯技术报告 4086488.

[6] YUAN Y, LI K.康明斯SCAQMD计划后处理瞬态FTP循环排放分析[R].康明斯技术报告00069628.

[7] BRAHMA A.从OBD角度进行三向催化剂架构需求开发[R].康明斯技术报告00057855.