大跨径变截面钢箱梁加工技术研究

摘 要:钢箱梁因其跨径大、工厂化机械制造效率高、可靠性高等优点在城市立交桥和跨线桥中被广泛采用,然而受现场施工条件、大节段运输困难和易变形等因素影响,分节段制造及精确定位拼装控制变形和减小焊接误差成为这类钢箱梁厂内加工的重点。该文结合石家庄市北片区南水北调大桥项目,对大跨径变截面钢箱梁加工技术展开研究,并研制出钢箱梁厂内加工仿真预拼装装置,有效控制梁段制作的尺寸误差,提高现场施工效率,可为类似的大跨径边界钢箱梁厂内加工拼装项目提供借鉴和参考。

关键词:大跨径变截面钢箱梁;节段制造;预拼装;加工技术;加工拼装项目

中图分类号:U445 文献标志码:A 文章编号:2095-2945(2024)31-0176-05

Abstract: Steel box girders are widely used in urban overpasses and flyovers because of their long span, high efficiency of factory machinery manufacturing, and high reliability. However, due to factors such as on-site construction conditions, transportation difficulties of large segments and easy deformation, segment manufacturing and precise positioning and assembly to control deformation and reduce welding errors have become the focus of in-factory processing of such steel box girders. Based on the South-to-North Water Diversion Bridge Project in the North Area of Shijiazhuang City, this paper studies the processing technology of long-span variable cross-section steel box girders, and develops a steel box girder in-factory processing simulation pre-assembly device, which effectively controls the size error in beam section fabrication, improves on-site construction efficiency, and can provide reference for similar long-span boundary steel box girder in-factory processing and assembly projects.

Keywords: long-span variable cross-section steel box girder; segment manufacturing; pre-assembly; processing technology; processing and assembly project

钢箱梁桥作为一种重要的钢结构桥梁形式,在我国的城市建设和基础设施建设中扮演着重要角色。随着我国钢材生产总量位居世界首位,钢箱梁桥也迎来了良好的发展机遇。钢箱梁桥的制造方法经历了铆接、栓焊和全焊3个阶段的演变,这些技术的不断发展和改进为钢箱梁的制造提供了更高效、更精密的工艺手段。从20世纪60年代起,钢箱梁的加工工艺技术逐步由传统的铆接转变为人工焊接和栓接,同时采用火焰数控精密切割、数控机床钻孔等先进技术逐步取代传统工艺,提高了生产效率和产品质量。钢箱梁的制造工艺主要分为切割、组装、焊接、矫形、钻孔、除锈、涂油和栓接面处理等环节[1]。

王鹏飞等[2]以福建沙埕湾跨海大桥为背景,优化自动化生产线的制造工艺,将扁平钢箱梁的制作工艺引到现代化道路上。韩金锁等[3]以福州长门特大桥钢箱梁制造为背景,通过合理可靠的钢箱梁线性精度控制技术保证钢箱梁的线形质量,为今后大型扁平钢箱梁线形控制提供经验。王润国[4]以济南大西环黄河特大桥为背景,针对钢箱梁的结构特点,优化钢箱梁从加工到运输安装过程中的施工方法,提高钢箱梁制造精度,节约时间、经济成本。但是由于这类大跨径钢箱梁节段多、拼装单元多、焊接缝多、焊接精度要求高,拼装工艺过程复杂,因此本文对大跨径变截面钢箱梁厂内加工技术进行研究,对仿真预拼装装置研发应用,提高钢箱梁厂内加工的精度和效率,为以后此类钢箱梁制造项目提供借鉴。

1 工程概况

1.1 工程简介

南水北调大桥位于石家庄市北部片区,此桥梁跨径组合为3×30 m+3×30 m+4×30 m+(29.5 m+29.5 m)+(60 m+80 m+60 m)+(2×30.5 m)+2×30 m,右偏角90°。本桥桥梁标准宽度为34.5 m,上部结构只有第五联采用等高钢箱梁,其余联段均采用预应力钢筋混凝土现浇箱梁。

第五联横跨南水北调干渠,桥梁结构采用跨径(60 m+80 m+60 m)组合等高钢箱梁;0.5 m防撞护栏+净16~20.617 m+0.5 m防撞护栏+0.5 m中分带+0.5 m防撞护栏+净16~30.827 m+0.5 m防撞护栏,如图1所示。主桥平面位于4 092 m圆曲线上,纵断面位于±3.5%及R=6 500 m的竖曲线上。主桥为单幅桥,横坡为双向2%,梁高顺桥向等高;横断面为单箱7~10箱室,顶宽34.509~48.032 m。

钢箱梁各零部件在工厂内加工,拼装成节段后进行梁段预拼装,仿真模拟现场拼装,对接口和箱梁整体线形尺寸把控,达到设计要求后,进行分解涂装,最后验收合格运输至现场安装。

1.2 钢箱梁节段划分

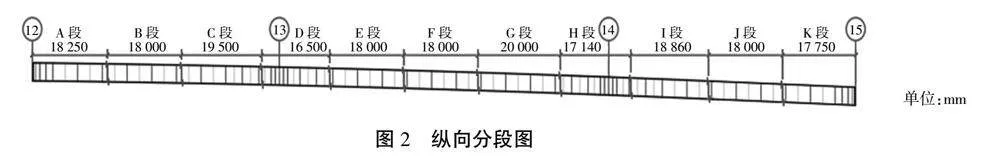

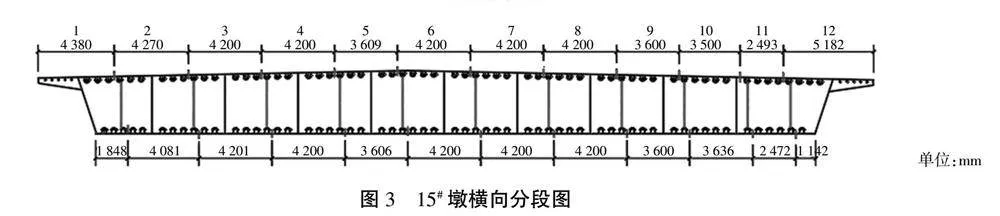

由于第五联跨度大,截面尺寸变化快,因此对整段钢箱梁进行划分制作,同一梁段长度均匀,宽度按实际结构合理划分。钢桥纵向分为11个梁段(A—K),横向分为9~12个节段,全桥共计113个节段,分别如图2、图3所示。

分段编号:A1—A9、B1—B9、C1—C9、D1—D10、E1—E10、F1—F10、G1—G11、H1—H11、I1—I11、J1—J11、K1—K12,共113个节段。

2 大跨径变截面钢箱梁加工技术

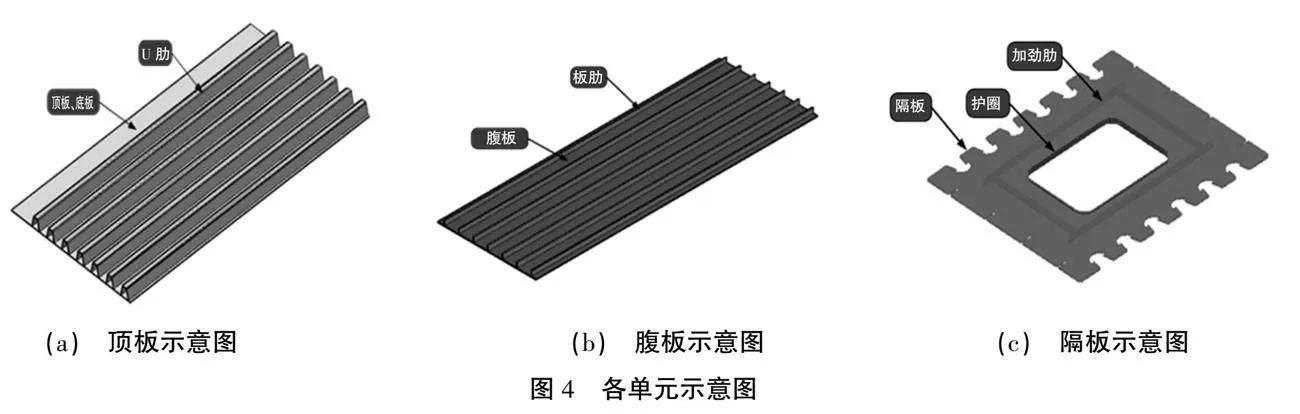

本工程钢箱梁组成构件繁多,构成钢箱梁的顶板由顶板钢材和U肋焊接组成,底板、腹板和隔板由对应钢材和肋板焊接组成,如图4所示。

钢箱梁制造过程中,利用三维模型可以准确提供板件尺寸,实现对各单元板材的精确放样,从而提高拼装精度、减少修补工作,同时合理排版还能节约钢材,减少资源浪费。此外,钢箱梁的变截面和空间曲线对焊接精度和变形控制提出了高要求,因此需要尽量减少因焊接缝长度增加而引起的变形,以降低对后期梁段拼装的影响。

2.1 工艺流程

工艺流程如图5所示。

原材料进厂要通过复验,剔除不合格原料。钢材和焊接材料都要符合现行的国家标准,有生产厂家的质量合格证明书。

钢板预处理:对钢板进行抛丸处理,并涂装一层车间底漆。

钢材下料:采用数控切割机、半自动切割机等,按照图纸精确切割。

板单元制作:根据图纸对板肋、U肋标注,焊接肋条和板材形成板单元。

节段拼装要在组装胎架上进行,组装前对胎架进行检查,确认线形尺寸合格后以板单元的边缘和指定端作为定位基准,进行焊接形成节段。最后通过仿真预拼装置进行梁段预拼装,检查焊接精度并矫正。

2.2 钢材切割下料质量控制

通过三维建模技术可以精确绘制钢箱梁的外形,这不仅提高了钢材的放样尺寸,还能够在CAD软件中加载相应程序,将钢箱梁的空间曲面板+R24R8+UM2RbDfNi+JEiQA==在平面下展开成下料图形。在CAD图纸中可以清晰表达板材的弯曲部位、曲率半径、弧长等尺寸参数,然后将这些信息输入到数控切割机中。通过计算机编程,先喷出定位喷粉线,再对板材进行精确切割[5]。

在制造过程中,所用材料必须经过复验,对存在缺陷的原材料进行矫正或去除。在进行标记时,应使用专用的划针和划线工具,标记基准线、中心线和检验控制线,避免使用凿子等工具。标记时,要注意控制样冲标记的深度在0.5 mm以内,以确保不在钢板上留下任何永久性划痕。在划线时,要适当增加加工余量以应对实际加工中的偏差。钢箱梁的主要零部件和异形零部件采用数控等离子切割机进行下料,这样的操作不仅可以控制零部件的变形量,还能提高生产效率。通过这些先进的制造技术和严格的工艺要求,可以生产出精准、高质量的钢箱梁产品,为桥梁建设提供可靠的支持。

2.3 顶板、底板、腹板单元制作质量控制工序

在钢箱梁制造过程中,需要将预先刻在组装胎架平台上的横、纵基线、U肋和板肋定位基准线返到板片上,并在板片两端打上样冲眼。通过这些基准线和样冲眼,确保板片的精准定位和组装准确性。以U肋和板肋端头定位线为基准,进行U肋和板肋的组装。在整个组装过程中,严格控制由焊接引起的变形,必要时进行变形修整,以确保板单元的准确性和一致性。

组装焊接完成后,使用样冲在基准头与基准边相交一角处打上梁段号和板单元号,以便后续的追踪和管理。底板和腹板单元与板肋进行焊接组装,而顶板单元与U肋进行焊接组装。通过这样的组装工艺,确保了钢箱梁的结构稳固性和整体性,为后续的加工和安装提供了可靠的基础。

2.4 隔板单元制作精度控制工序

隔板位于箱梁内部,与顶板、腹板和底板焊接固定,其加工精度对梁段尺寸和节段接口件匹配精度有直接影响。用数控切割机喷出隔板的纵、横基线。以隔板纵、横基线为基准,把所有加强肋的位置划出并焊接加劲肋。板边与胎架用码板固定,对称焊接,焊接时严格控制变形量。拼装完成后,在隔板底角显著处冲打梁段号和板单元号[5]。焊接后的板单元要重新修整检验,以确保板单元平面的平整度。

2.5 钢箱梁节段拼装、焊接工序

对于边侧段由于几何线形变化较大的部分,采用反造组装法[6],以确保准确性和稳定性。而中间段则采用正造法进行组装。通过这样的差异化组装方法,可以更好地应对不同部位的几何形状变化,确保钢箱梁整体结构的精确性和稳定性。

整体制造过程中,采用连续匹配组装、焊接和拼装的方式,能够显著提高梁段间的匹配精度、制造线形精度,并加快施工进度。这种流程使得每个梁段之间的过渡更加平滑,确保了整体钢箱梁结构的一致性和稳定性,同时也为后续的施工和安装提供了更好的条件和效率。

2.5.1 边侧段反造组装

在钢箱梁的制造过程中,利用拼装胎架作为外胎,将梁段倒置后按顺序安装顶板、隔板、腹板和斜底板。隔板可作为内胎,用于定位拼装斜底板。各板件按基线就位,随后进行拼装和焊接。通过对胎架、顶板、隔板、腹板和底板的线形进行精确控制,确保钢箱梁整体尺寸、线形符合设计要求,保障其结构稳定性和几何形状精确性,以满足工程设计标准,如图6所示。

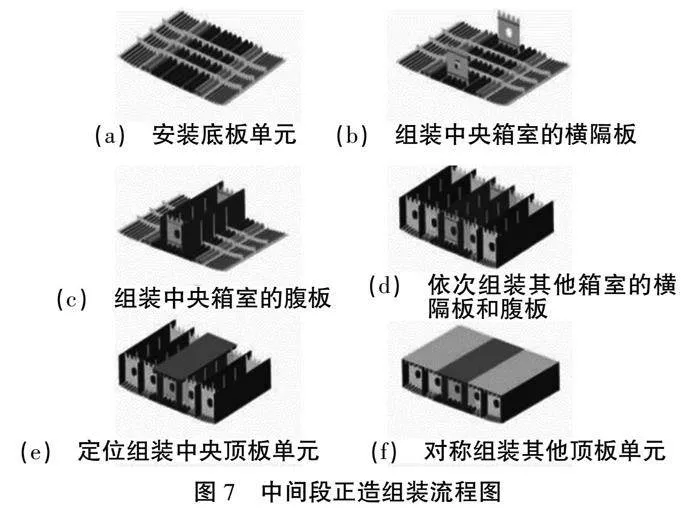

2.5.2 中间段正造组装

在梁段预拼装过程中,采用拼装胎架作为外胎,隔板作为内胎,以确保各板件单元精准地对准基线并安全安放。通过精准的定位和加固设施的辅助,确保板件的准确位置和安全性。这种方法能够有效地保证预拼装的准确性和稳定性,为后续的焊接和组装提供良好的基础。按照工艺流程,采用分段装配焊接的方式,实现立体阶梯式推进。利用水准仪等精密测控仪器对胎架、底板、隔板、腹板、顶板的线形进行控制,以确保整体尺寸、线形符合钢箱梁的设计要求,如图7所示。

图6 边侧段反造组装流程图

2.5.3 箱体焊接顺序

在钢箱梁的焊接过程中,一系列优化步骤确保了焊接质量和结构稳定性。

1)首先焊接内部焊缝,再焊接外部焊缝,以确保内部结构的牢固和完整性。

2)初期采用间断焊定位,随后进行满焊,以确保板件位置的准确性和焊缝质量。

3)采用对称施焊方法,平衡焊接过程中的热量分布,减少变形和应力集中的可能性。

4)先焊接短焊缝,再焊接长焊缝,以减少焊接过程中的热变形,确保整体结构的稳定性。

5)先焊接受影响较小的零件,再焊接变形较大的焊缝,以最大程度减少焊接变形,确保结构的精确性。

6)对顶板的对接焊缝、腹板和顶底板的焊缝均要求同向焊接,确保焊接质量和一致性。

7)在节段焊接时,采用多节段、分区域同时施焊,避免温度过高,减小焊接变形。

8)结束第一道焊缝后,解除板单元和胎架的所有连接,确保后续焊接在无约束状态下进行,减少焊接应力的影响7e7+qIe6fJY5u+axnxM5Ow==。

图7 中间段正造组装流程图

3 钢箱梁梁段预拼装

完成边段制作后,将其转移到梁段预拼装的总装配胎架上。在横向定位过程中,使用胎架上的定位线(地样线)与板单元的纵基线对准,而在纵向定位时,则以胎架上的定位线(地样线)与板单元的横基线对准。经过严格的检查,确认定位符合要求后,对板进行固定。一旦预拼装完成,即可开始安装块体之间的临时连接配件、临时吊耳等。这些配件的安装旨在确保各块体之间的暂时固定和协调。重要的是要注意,尽管完成了预拼装,但块体之间的构件不会立即进行焊接。相反,它们将被保留,直到梁段移至桥位现场后再进行焊接。这种做法旨在确保焊接作业在适宜的环境下进行,如工厂内部的专用焊接设备或在桥位现场的特定焊接条件下,以确保焊接质量和结构的稳定性。

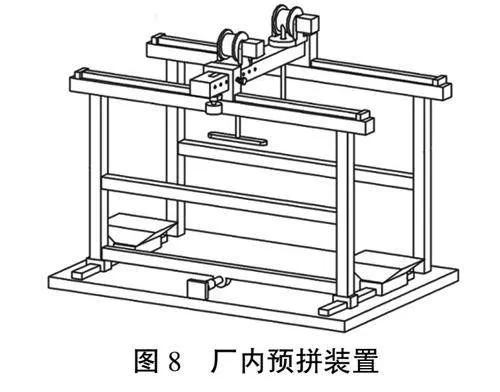

通过固定架和硬化地基连接,将焊接的钢箱梁节段与仿真预拼装置固定,调节液压机使得预拼装置符合钢箱梁桥型,调整活动架方便钢箱梁完成对接试验,进行调整和修补,完成厂内仿真预拼装。

该大跨径变截面钢箱梁厂内加工仿真预拼装置,可调节活动架和固定架之间的距离,根据不同桥型调整成对应的胎架系统,减小了胎架搭设的工作量,提升工作效率,通过固定块和活动块,对连接横梁位置进行固定,连接横梁横向移动,带动钢箱梁横向移动,完成预拼装测试,降低了测试难度,提高了工作效率,通过安装板完成对钢箱梁的固定工作,使钢箱梁可以跟随连接横梁同步移动,如图8所示。

图8 厂内预拼装置

4 结束语

本文以南水北调大桥第五联钢箱梁加工项目为背景,对大跨径变截面钢箱梁厂内加工技术和厂内仿真预拼装技术进行分析探讨,得出如下结论。

1)科学的图纸转化、板单元的划分、工艺的设计及方案的制定是工程成功实施的前提。

2)采用研制的钢箱梁厂内加工仿真预拼装装置,能有效控制焊接变形造成的积累误差,对提高加工质量和提升施工效率有很大促进作用。

参考文献:

[1] 叶晓志.钢结构桥梁加工安装技术的研究与应用[D].济南:山东大学,2013.

[2] 王鹏飞,费铭,许金明.扁平流线型钢箱梁的现代化制造技术及发展趋势[J].公路交通科技(应用技术版),2020,16(2):6-7,10.

[3] 韩金锁,陈柯.扁平钢箱梁制造线形精度控制技术[J].公路,2018,63(6):113-115.

[4] 王润国.超高变截面钢箱梁制造关键技术研究[J].安徽建筑,2024,31(2):36-37,128.

[5] 陈小松,吴法宾,赵祥云.变高扭曲面钢箱梁制作工艺[J].江苏建筑,2010(3):73-75.

[6] 邓朝友.浅谈大跨度变截面钢箱梁的分段与预拱度控制[J].中国新技术新产品,2022(17):112-115.