大型锻件尺寸在线测量技术研究

摘 要:随着制造业自动化程度越来越高,传统的尺寸测量设备和方法已难以满足大型高温锻件尺寸在线测量的要求。该文阐述大型高温锻件尺寸在线测量系统的重要性,介绍大尺寸工件在线测量的发展现状,指出目前大型高温锻件尺寸在线测量存在的问题,提出一种基于多目视觉的大型长轴类锻件尺寸测量方法,对测量系统进行架构设计,建立计算的数学模型,总结该测量方法特点与局限性,并指出未来进一步探索的方向。

关键词:大型锻件;长轴类;在线测量;多目视觉;测量技术

中图分类号:TG316.193 文献标志码:A 文章编号:2095-2945(2024)31-0185-04

Abstract: With the increasing degree of automation in the manufacturing industry, traditional size measurement equipment and methods have become difficult to meet the requirements of online size measurement of large high-temperature forgings. This paper expounds the importance of online size measurement system for large high-temperature forgings, expounds the development status of online measurement of large size workpieces, points out the problems existing in online measurement of large high-temperature forgings size, proposes a size measurement method for large-long axis forgings based on multi-ocular vision, designs the measurement system, establishes a mathematical model for calculation, summarizes the characteristics and limitations of this measurement method, and points out the direction of further exploration in the future.

Keywords: large-forging; long shaft; online measurement; multi-ocular vision; measurement technology

大型锻件是很多大型生产装备的关键部件,在航天、军工、船舶等制造领域发挥着重要的作用。不论在生产过程中,还是生产完成后,大型锻件尺寸的测量都是一项重要的工作。在锻造过程中需要多次测量锻件的尺寸,因为锻件的外形尺寸是压下量、锻打力、锻打次数等工艺参数的主要依据之一[1-2]。由于大型锻件的生产过程复杂,生产环境温度高,大型高温锻件尺寸测量工作强度大、危险性高,且测量效率低。大型长轴类锻件的轴向尺寸较大,常使用自由锻的方法锻造,加工时锻件尺寸在线测量难度大。随着制造业自动化程度越来越高,传统的尺寸测量设备和人工接触式测量方法已难以满足在线测量的要求[3-4]。目前,我国还是比较缺乏在线检测大型高温锻件尺寸的测量系统及测量方法。

机器视觉检测技术有着测量速度快、效率高、安全性好的特点,成功地应用在军事、安防、制造业等多个领域,在各领域智能化、现代化发展的道路上有着举足轻重的地位[5-6]。在制造业加工测量领域中,机器视觉检测技术因其特有的非接触式测量的优势得到了广大研究学者的重视,与传统测量方法相比较具有测量速度快、可代替人工在恶劣高危环境中完成测量工作,可以大大提高生产的效率和自动化程度,在大型锻件尺寸在线测量系统研究领域有着良好的开发应用前景。

1 大尺寸工件在线测量的研究现状

通过查阅大量的文献及走访企业调研,了解到大尺寸工件在线测量的需求和要求都在不断提高,目前也很多学者对基于机器视觉检测技术的大尺寸在线测量方法开展了研究活动。康杰虎等[7]采用三相机结合结构光技术,设计了一种的高温锻件三维尺寸在线测量系统,可适用于锻件热态测量。马平等[8]研究了基于定位平台的大尺寸工件视觉测量方法,结合单目视觉系统和定位运动系统对大幅面工件进行全尺寸测量,实现了非接触测量大尺寸工件,并取得较高的测量精度;冯西等[9]研究了一种基于机器视觉的大尺寸工件自动测量系统,利用光电编码器精确定位相机位置,将大尺寸工件分解为多个部分进行采集,建立坐标转换数学模型,实现大尺寸工件的尺寸测量,系统算法精度高,稳定性好。崔功强[10]提出了一种结合线阵相机、亚像素边缘检测技术及图像拼接技术的大尺寸工件测量方法,实现了大尺寸工件高精度测量。唐寒冰等[11]将数张含有重叠部分的图像,通过图像配准和图像融合两项关键技术,拼接成一幅具有高分辨率且包含完整信息的图像的技术,来完成大尺寸零件测量。郑伊玫等[12]以机器视觉为核心,结合优化后的SURF特征点匹配和最小二乘法拟合等算法,提出可对大尺寸工件的孔洞和边线等参数进行高精度测量分析的系统,相比传统检测方法,具有高精度和高效率的优点。

近年来,基于机器视觉检测系统的在线测量技术已取得了较大的发展,但其在大型高温锻件尺寸测量应用中仍存在一些问题。尺寸超过3 m的大型锻件尺寸测量中,限于摄像机分辨率,固定位置的单目视觉检测系统不能完成测量任务。若选择单目视觉系统进行测量,需要结合相机定位运动系统,由定位系统运载相机到达多个拍照点拍照,再通过图片拼接融合技术恢复锻件图像全貌。但是由于定位运动系统需要较长时间来完成相机定位,存在测量响应速度慢的缺点。

多目视觉检测技术能实现在线快速测量大型锻件尺寸,能提高生产效率,有助于推动锻造领域的智能自动化发展,具有重要的理论和实际应用价值。为了实现大型锻件尺寸非接触测量,提高测量速度,提高生产效率,本文对基于多目视觉的大型长轴类锻件尺寸测量方法进行研究。

2 基于多目视觉的大型长轴类锻件尺寸测量系统的架构

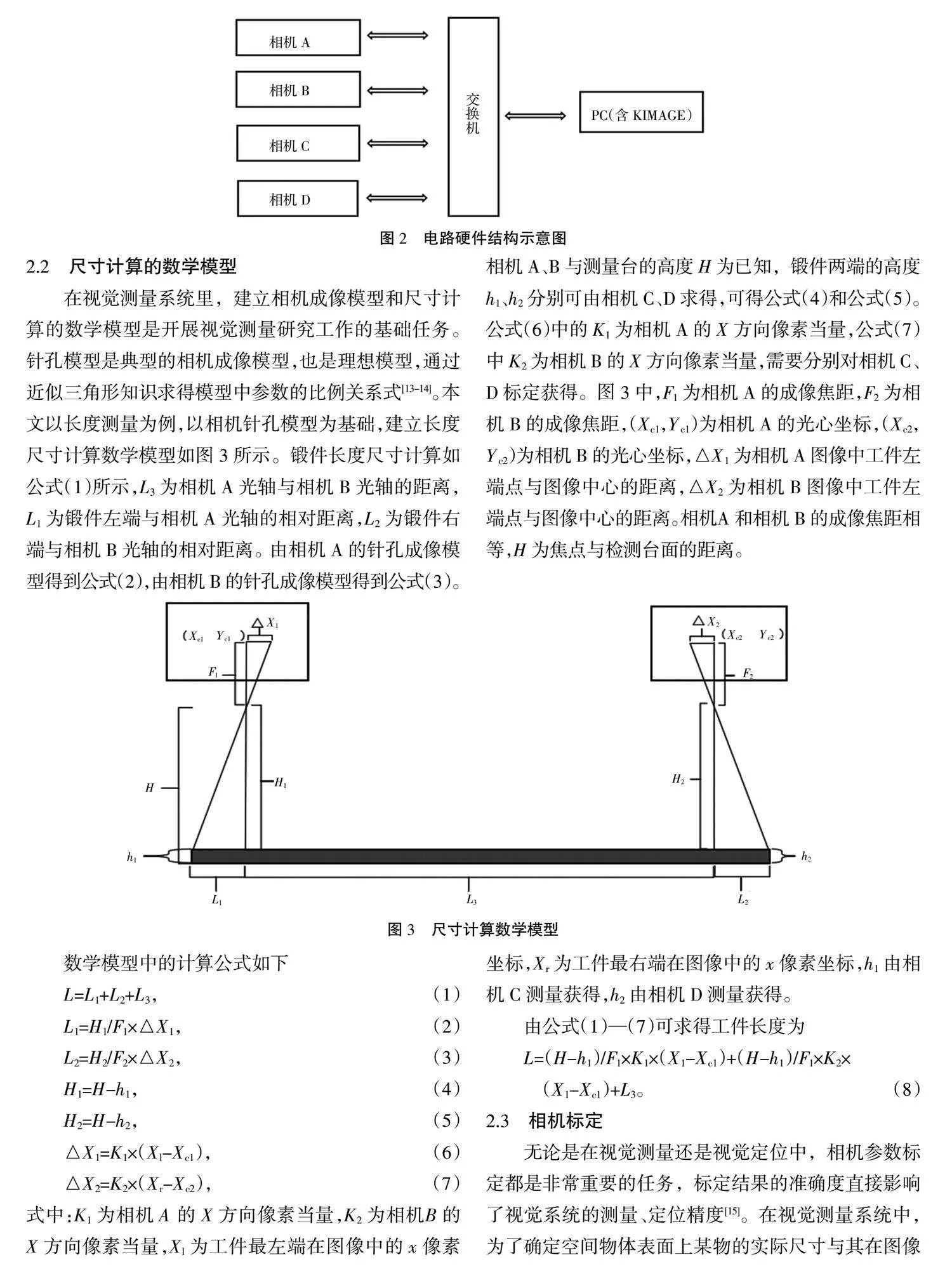

2.1 硬件系统架构设计

相机位置固定的单相机视觉检测系统,由于视场限制,无法完成大型长轴类锻件尺寸的测量任务。若搭配相机定位运动系统,由于需要一定的时间完成相机定位任务,导致系统存在测量响应速度慢的缺点。本文针对大型长轴类锻件尺寸测量,采用4个相机组合搭建视觉检测系统,相机空间布局示意图如图1所示,检测台上方布置2个相机,检测台侧面布置2个相机,其中相机C、D经过标定后分别测量锻件两端的高度,4个相机结合测量锻件的长度及锻件两端的宽度。相机支架可上下左右活动,可以根据实际需求改变4个相机的位置。主要电路硬件结构示意图如图2所示,4个相机和电脑接到交换机,通过TCP协议进行通信。本测量系统针对大型长轴类锻件尺寸测量,通过视觉测量锻件两端的尺寸数据,再结合数学计算模型,获得大型长轴类锻件的整体尺寸。其中,相机A和相机C组合测量锻件左端的与相机A的光轴相对距离;相机B和相机D组合测量锻件右端的与相机B的光轴的相对距离。

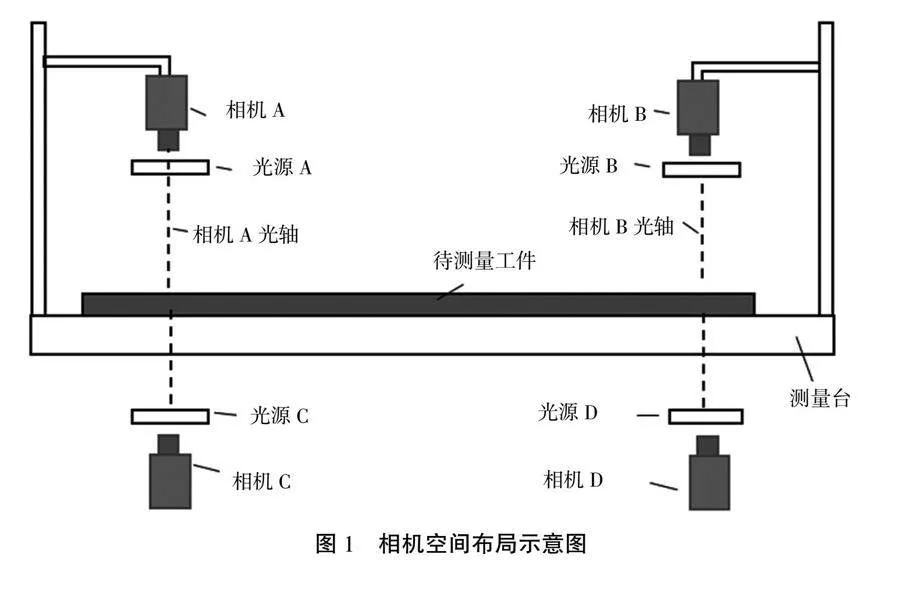

2.2 尺寸计算的数学模型

在视觉测量系统里,建立相机成像模型和尺寸计算的数学模型是开展视觉测量研究工作的基础任务。针孔模型是典型的相机成像模型,也是理想模型,通过近似三角形知识求得模型中参数的比例关系式[13-14]。本文以长度测量为例,以相机针孔模型为基础,建立长度尺寸计算数学模型如图3所示。锻件长度尺寸计算如公式(1)所示,L3为相机A光轴与相机B光轴的距离,L1为锻件左端与相机A光轴的相对距离,L2为锻件右端与相机B光轴的相对距离。由相机A的针孔成像模型得到公式(2),由相机B的针孔成像模型得到公式(3)。相机A、B与测量台的高度H为已知,锻件两端的高度h1、h2分别可由相机C、D求得,可得公式(4)和公式(5)。公式(6)中的K1为相机A的X方向像素当量,公式(7)中K2为相机B的X方向像素当量,需要分别对相机C、D标定获得。图3中,F1为相机A的成像焦距,F2为相机B的成像焦距,(Xc1,Yc1)为相机A的光心坐标,(Xc2,Yc2)为相机B的光心坐标,△X1为相机A图像中工件左端点与图像中心的距离,△X2为相机B图像中工件左端点与图像中心的距离。相机A和相机B的成像焦距相等,H为焦点与检测台面的距离。

数学模型中的计算公式如下

L=L1+L2+L3, (1)

L1=H1/F1×△X1, (2)

L2=H2/F2×△X2, (3)

H1=H-h1, (4)

H2=H-h2, (5)

△X1=K1×(Xl-Xc1), (6)

△X2=K2×(Xr-Xc2), (7)

式中:K1为相机A的X方向像素当量,K2为相机B的X方向像素当量,Xl为工件最左端在图像中的x像素坐标,Xr为工件最右端在图像中的x像素坐标,h1由相机C测量获得,h2由相机D测量获得。

由公式(1)—(7)可求得工件长度为

L=(H-h1)/F1×K1×(X1-Xc1)+(H-h1)/F1×K2×

(X1-Xc1)+L3。 (8)

2.3 相机标定

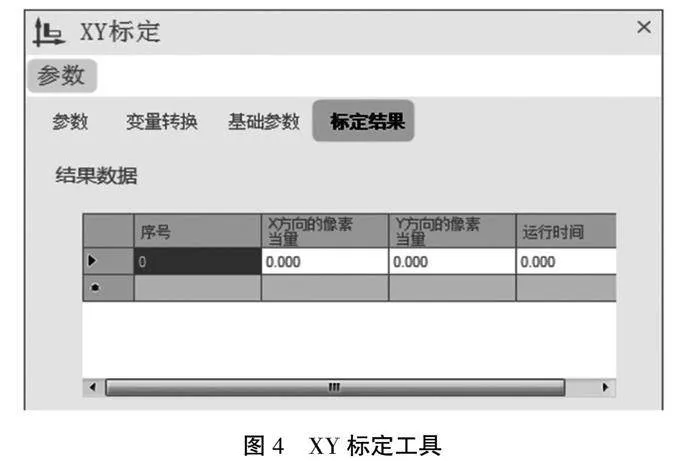

无论是在视觉测量还是视觉定位中,相机参数标定都是非常重要的任务,标定结果的准确度直接影响了视觉系统的测量、定位精度[15]。在视觉测量系统中,为了确定空间物体表面上某物的实际尺寸与其在图像上的像素距离之间的关系,需要求出像素当量,即求出一个像素与实际物理尺寸的数学关系。像素当量是视觉测量系统的重要参数之一,需要在特定的测量条件下,进行实验与计算得到。

公式(6)中的K1为相机A的X方向像素当量。通常需要使用已知实际尺寸的标准件来辅助测量获得像素当量,由于标准件尺寸已知,在特定测量条件下只要求出标准件在图像里的像素尺寸,即可以求得像素当量。KIMAGE软件提供了XY标定工具,如图4所示。首先需要利用KIMAGE软件测量出标准件的像素尺寸,并手动输入到标定工具指定的位置,再输入标准件的实际物理尺寸,其中像素距离的单位是Pixel,实际距离的单位是mm,由标定工具求出X方向的像素当量和Y方向的像素当量。得到标定结果以后,就可以通过求得物体在图像中投影的像素距离来求得其实际尺寸。

图4 XY标定工具

3 结束语

本文阐述了大型锻件尺寸在线测量的重要性及存在的问题。相机位置固定的单相机视觉检测系统由于视场限制,不能完成大型长轴类锻件尺寸的测量任务,若搭配相机定位运动系统,存在测量响应速度慢的缺点。ObrqlYQNg3Yk5cMRn4oH3Q==本文针对大型长轴类锻件尺寸测量,提出了一种基于4个相机的尺寸测量方法,对硬件系统进行架构设计,对尺寸计算方法进行数学建模。阐述了XY相机标定方法,标定的前提是在特定的测量条件下完成的。但是由于锻件加工过程中,锻件加工表面是在变化的,这给相机标定带来了很多难题,若采用固定加工表面来进行相机标定,则会存在较大的测量误差,为了提高相机标定的自适应性,还需要继续在相机标定方面进行研究。

参考文献:

[1] 中国自由锻行业2022年经济运行分析报告[J].锻造与冲压,2023(19):45-49.

[2] 张玉存,王智愚,付献斌.基于点云精简的大型环锻件外形尺寸测量方法[J].计量学报,2023,44(7):1027-1032.

[3] 罗健浩.基于双目的高温物体形貌检测及其定量研究[D].成都:电子科技大学,2023.

[4] 王亭亭.基于机器视觉的联轴器尺寸测量及表面缺陷检测研究[D].沈阳:沈阳工业大学,2022.

[5] 黄南海.基于机器视觉的大尺寸工件圆孔测量系统的研究与设计[D].抚州:东华理工大学,2022.

[6] 宋超博.大尺寸零件在线视觉测量关键技术研究[D].石家庄:河北科技大学,2019.

[7] 康杰虎,曹江萍,黄桂平,等.基于结构光技术的高温锻件三维尺寸实时在位测量系统[J].中国测试,2023,49(S2):70-75.

[8] 马平,欧建国,张智阳.基于定位平台的大尺寸工件视觉测量技术研究[J].机械设计与制造,2021(6):249-252,257.

[9] 冯西,吴静静,安伟.基于机器视觉的大尺寸工件自动测量系统[J].传感器与微统,2019,38(4):104-107.

[10] 崔功强.基于线阵相机的大尺寸工件测量技术研究[D].济南:齐鲁工业大学,2022.

[11] 唐寒冰,巢渊,刘文汇,等.基于机器视觉的大尺寸零件测量方法研究综述[J].电子测量技术,2021,44(17):33-40.

[12] 郑伊玫,陈韦兆,麦浩基,等.高精度大尺寸工件检测系统研究[J].佛山科学技术学院学报(自然科学版),2022,40(2):44-50.

[13] 曹广如,黄石甫.基于机器视觉的尺寸测量研究进展[J].轨道交通材料,2023,2(6):29-33.

[14] 李长普.圆锥轴承内外圈加工尺寸检测技术研究[D].济南:济南大学,2023.

[15] 丁鹤华.大直径零件回转角度在机测量技术研究[D].沈阳:沈阳工业大学,2022.