基于HyperMILL的叶轮五轴数控编程及加工表面质量控制

摘 要:在HyperMILL软件中,对半开式整体叶轮进行五轴数控编程,编程得到的刀位轨迹经过内部机床模拟加工验证,用后置处理器将刀位轨迹文件生成机床可识别的NC加工指令代码。在HURCO-VMX42Ui五轴加工中心上对6061铝合金整体叶轮进行加工,并通过结合设备准备功能G代码,对加工表面质量控制。加工结果表明,通过对HyperMILL软件五轴数控编程与刀轨文件的模拟,可避免加工过程中容易出现的干涉、过切、欠切等问题,提高叶轮加工的质量与生产效率;分析VMX42Ui五轴加工中心准备功能G代码参数的修改,工作面的加工精度和表面质量有较明显提升。该研究为其他同类复杂零件的编程加工提供参考依据。

关键词:HyperMILL;整体叶轮;数控编程;五轴加工;HURCO;加工表面质量

中图分类号:TG65 文献标志码:A 文章编号:2095-2945(2024)31-0001-07

Abstract: In the HyperMILL software, five-axis CNC programming is carried out for the semi-open integral JF4g4froqAWghBvIdKcufFnu/CVPM+GmvkegIIScpOc=impeller. The programmed tool path is verified by internal machine tool simulation processing, and the post-processor is used to generate the tool path file to NC machining instruction code recognizable by the machine tool. The 6061 aluminum alloy integral impeller was processed on the HURCO-VMX42Ui five-axis machining center, and the quality of the processed surface was controlled by combining the equipment preparation function G code. The machining results show that through the five-axis CNC programming of HyperMILL software and the simulation of tool path files, problems such as interference, over-cutting, and under-cutting that are easy to occur in the machining process are avoided, and the quality and production efficiency of impeller machining are improved; the modification of the G code parameters of the preparation function of the VMX42Ui five-axis machining center is analyzed, and the machining accuracy and surface quality of the working surface are significantly improved. This research provides a reference for programming and machining of other similar complex parts.

Keywords: HyperMILL; integral impeller; CNC programming; five-axis machining; HURCO; machined surface quality

整体半开式叶轮是高端装备制造中的重要零部件,在军工、船舶、航空等各个行业中应用广泛,是典型的复杂零件。整体半开式叶轮结构复杂,工作面涉及到空气和液体等介质,因此对工作面的加工精度和表面质量有较高的要求,且叶轮几何结构由空间扭曲流道和超薄大扭曲叶片等复杂曲面所构成,从而导致数控编程和加工难度大。本文以典型的整体半开式叶轮加工为研究对象,运用HyperMILL2021对叶轮进行五轴数控编程,对程序进行加工仿真研究,并运用VMX42Ui五轴加工中心修改G05代码相关参数,进行了实验对比验证,完成了整体半开式叶轮的实际机床加工,为类似叶轮的加工效率提高和加工精度优化提供了实际参考。

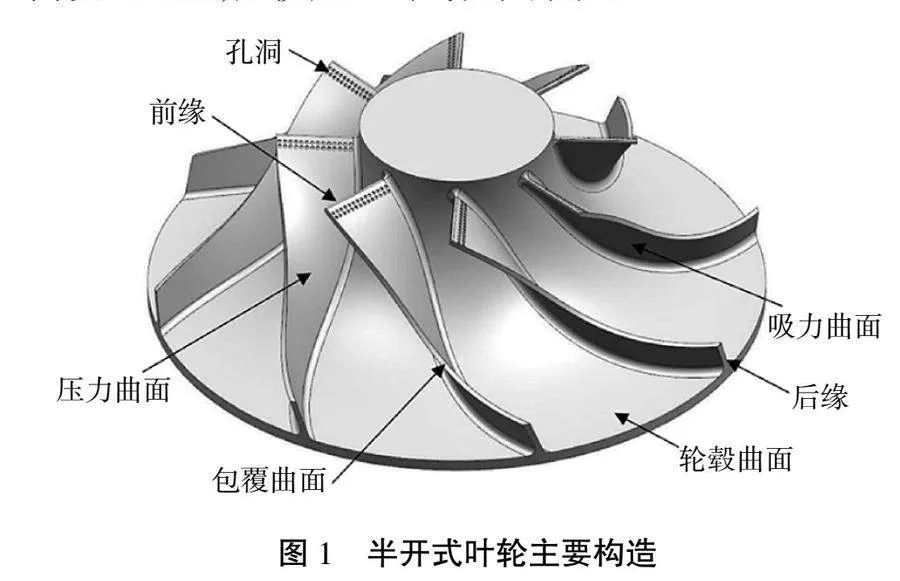

1 半开式叶轮几何特征

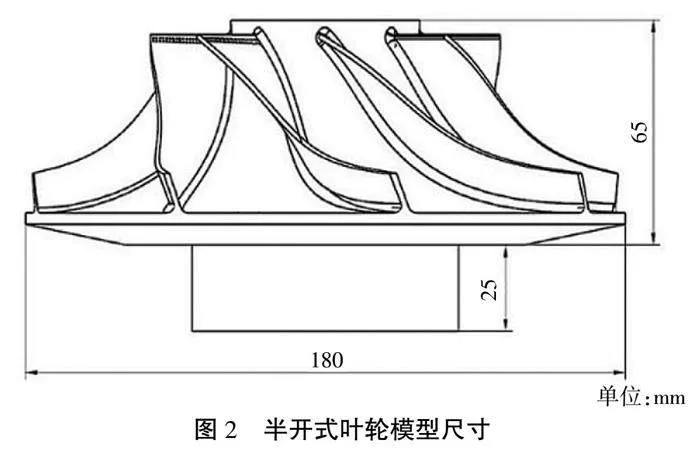

半开式叶轮主要是由轮毂和叶片组成,其中叶片曲面是由前缘、后缘、压力曲面、吸力曲面及包覆曲面构成,主要构造如图1所示。本文研究的半开式叶轮在HyperCAD模块中建模得到,模型尺寸如图2所示。

该叶轮由8个长叶片和轮毂组成,没有短叶片,与常规叶轮不同的是,在靠近叶片前缘的位置还有2排压力曲面的孔洞,作用是改变进气时压力曲面负载量的变化率。叶片的最大高度为24 mm,相邻两叶片间的最短距离为17 mm,叶轮底部的最大直径为Φ180 mm,整体高度为65 mm。底面设置一个圆台,直径为Φ80 mm,高度25 mm,方便加工时与夹具装夹。

图1 半开式叶轮主要构造

图2 半开式叶轮模型尺寸

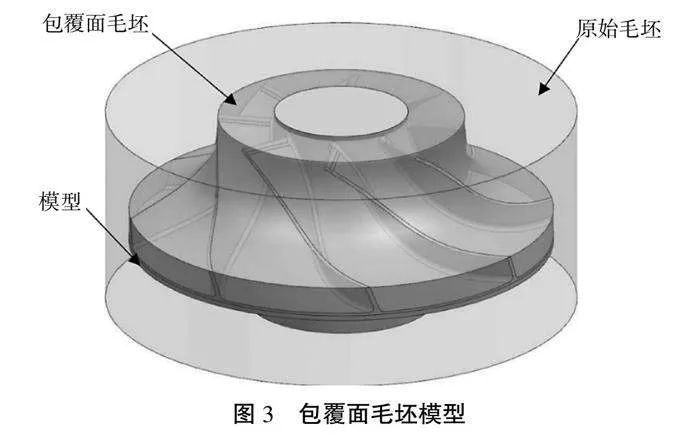

2 半开式叶轮包覆面毛坯车床制作

整体半开式叶轮大部分均是由五轴加工中心的联动来完成加工,在加工过程中假如直接选用圆锭毛坯料进行加工,则在设备上去除材料余量的时间太长、成本较高,所以先用数控车床进行毛坯预加工,去除大部分余量后,再安装到五轴联动加工中心上进行加工。如图3所示,选用直径为Φ200 mm,高度为90 mm的圆棒料作为原始毛坯,材料为6061铝,在数控车床上加工出由叶轮模型包覆曲线绕轴心旋转得到的包覆面毛坯。

图3 包覆面毛坯模型

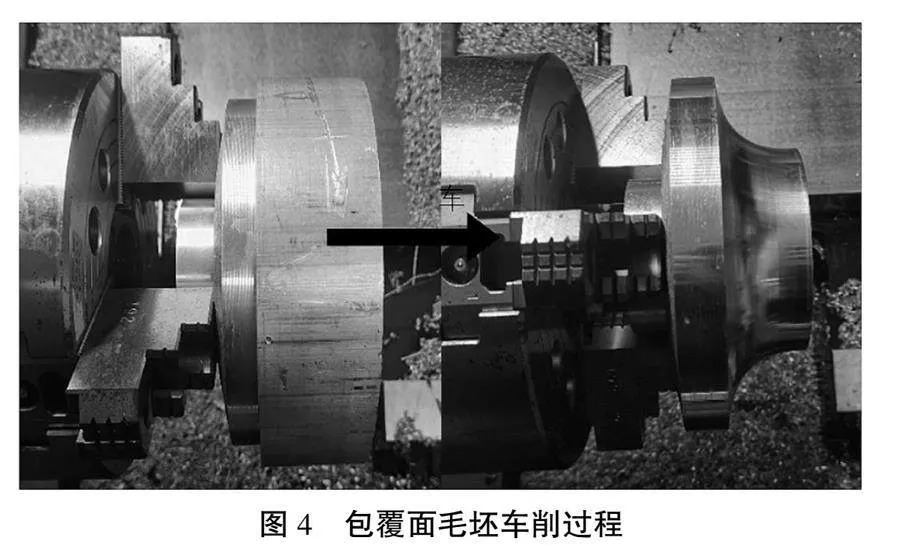

借用UG软件的CAM模块,导入毛坯模型进行车削刀路轨迹编制,通过后处理生成加工程序,拷贝到数控车床上进行加工。如图4所示,原始毛坯分2次车削,首先将模型底面的装夹圆台进行加工,确定加工回转中心;其次进行二次装夹,把毛坯掉头,将加工好的圆台进行装夹,执行程序加工出所需的包覆面毛坯。完成包覆面毛坯加工后将毛坯模型装夹到五轴数控加工中心的工作台上,准备后续的叶轮加工。

图4 包覆面毛坯车削过程

3 HyperMILL数控编程过程安排

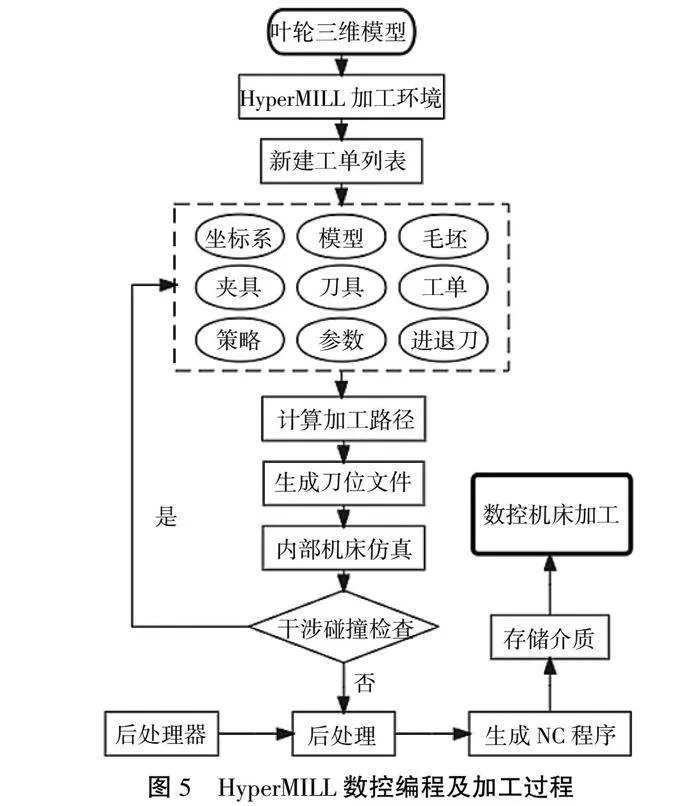

叶轮毛坯在车床完成预处理后,接下来在HyperMILL中对半开式叶轮进行工艺安排及五轴数控编程,基本数控编程及加工过程如图5所示。

图5 HyperMILL数控编程及加工过程

3.1 坐标系、模型与毛坯的建立

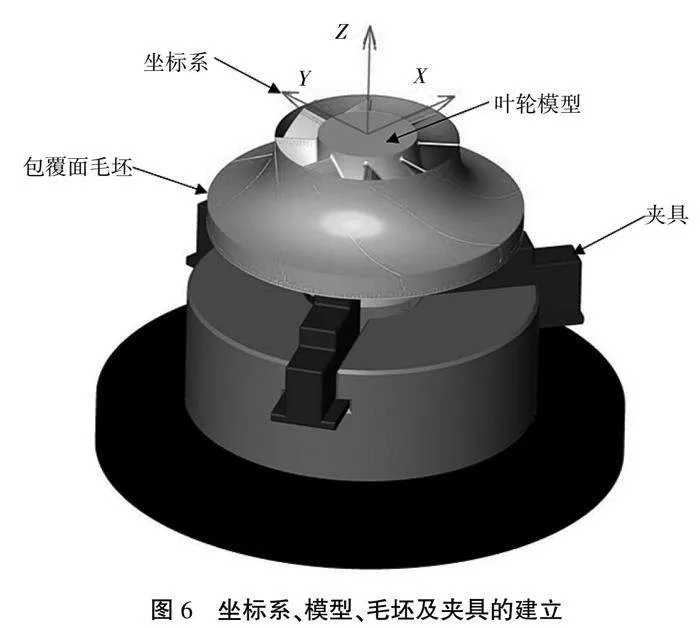

设定模型顶面水平圆的中心线交点作为坐标系原点,通过该点作Z轴竖直指向模型正上方,并通过在面上指令获取当前平面的笛卡尔坐标系,建立水平方向上的X、Y轴,作为模型的加工坐标系。

建立模型,新建加工区域,定义为曲面选择模式,选择所有叶轮模型曲面,应用生成叶轮的加工模型。

毛坯模型是通过叶轮的包覆曲面旋转生成。通过拟合包覆曲面的曲线,生成毛坯的回转母线,用图形中的旋转命令,选择回转母线以Z轴为轴心生成模型的包覆面毛坯。在工单列表中新建毛坯,选择曲面模式定义旋转生成的曲面为毛坯模型。

通过HyperCAD模块建立三爪卡盘模型,新建夹具区域曲面选择模式选中夹具全部曲面,应用生成夹具模型,并通过移动指令将卡爪与模型底面圆台贴合,贴合实际加工时的装夹状态。

通过坐标系、模型、毛坯及夹具的建立,达到与实际加工状态完全一致,能够减少在实际加工过程中刀具与模型、毛坯及夹具的干涉碰撞,在生成程序的过程中就可以通过模型的检测功能避免与解决此类问题,建立完全的模型如图6所示。

图6 坐标系、模型、毛坯及夹具的建立

3.2 叶轮加工工序的划分

3.2.1 加工刀具的选择与确定

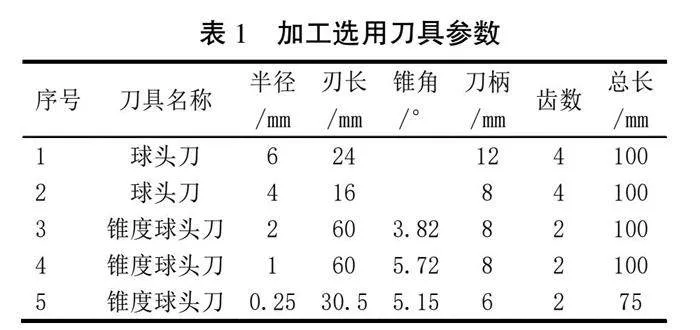

选择合适的加工刀具是实际加工中最至关重要的环节,选择合适的刀具材料和刀具类型不仅可以保证加工效率,而且能够满足零件的加工质量。刀具的选择需要充分考虑整体叶轮的形状、材料等各个方面的因素。根据对该叶轮模型的几何特征及加工材料等因素的分析,选择硬质合金的球头刀和锥度球头刀完成各个工序的加工。所选刀具参数规格见表1。

表1 加工选用刀具参数

3.2.2 叶轮加工工序以及加工参数确定

整体半开式叶轮结构复杂,其数控编程和加工的难点主要如下。

1)相邻叶片间的间距较小,加工时刀具与毛坯或夹具易产生干涉,一次生成无干涉的刀位轨迹较为困难。

2)叶片厚度较小,在精加工过程中容易出现加工变形和振动等问题,使叶片表面的加工质量降低。

3)叶片的扭曲度较大,使刀轴矢量的计算复杂化。

HyperMILL是德国OPEN MIND公司的一款CAM软件,其中的叶轮加工模块给叶轮类零件的数控编程提供了便利,能够完美地解决上述编程和加工中的难点。并且结合该软件开发的不同策略选择和参数设置,可以完成实际整体叶轮加工,合理规划整体叶轮加工工艺,为提高叶轮的加工效率和加工精度提供了很好的解决方案。HyperMILL中叶轮加工的加工工艺表制定参数见表2。

3.2.3 叶轮五轴数控编程

1)叶轮粗加工。叶轮粗加工主要是以去除多余材料为目的,加工出流道与叶片的基本形状,所以加工时主要考虑的是加工效率。采用“5X叶轮粗加工”的加工方式完成。

该叶轮相邻两叶片间的最短距离为17 mm,所以采用Φ12 mm的球头刀进行第一次流道开粗,选用流道偏置的铣削策略,从导入侧进刀,平行双向加工进给策略能够提高加工效率、减少多余的刀具路径,设置最大步距3 mm,垂直步距0.5 mm,余量0.65 mm。五轴设置里可以对加工过程中的刀轴倾斜和刀具避让策略等进行设置。采用五轴联动的方式进行加工并选择绕Z轴的避让策略,以简化刀具的运动,使切削过程保持稳定[3],最大Z轴角度为90°。

通过Φ12 mm的球头刀进行第一次流道开粗后,在叶根的圆角处因为刀具半径过大,还会残留较大的余量影响半精加工时小刀具的切入,所以选用一把直径小于12 mm的刀具进行流道开粗的修整。选用Φ8 mm的球头刀对流道进行二次开粗,同样选用流道偏置的铣削策略,从导入侧进刀,平行双向加工进给策略,设置最大步距1.5 mm,垂直步距0.35 mm,余量0.3 mm。

2)半精加工。叶轮的半精加工可以平滑粗加工产生的粗糙表面,减少粗加工留下的误差,包括对轮毂曲面和叶片曲面的加工,分别采用“5X叶轮流道精加工”和“5X叶轮点加工”的加工方式完成。

流道半精加工选用半径为R2 mm的锥度球头刀进行加工,选用全部的铣削策略,从导入侧进刀,平行双向加工进给策略,设置最大步距0.3 mm,切深0.2 mm,余量0.08 mm,采用五轴联动的方式进行加工,并选择绕Z轴的避让策略,最大Z轴角度为90°。

叶片半精加工同样选用半径为R2 mm的锥度球头刀进行加工,选用铣削参考为长叶片,从导入侧进刀,平行于流道进给策略,设置最大步距0.3 mm,切深0.2 mm,余量0.08 mm,采用五轴联动的方式进行加工,并选择绕Z轴的避让策略,最大Z轴角度为100°,同时打开贴近叶片和精确避让特殊功能,减少联动时多余的角度和避免刀具干涉。

3)精加工。叶轮精加工过程要达到零件的尺寸精度和表面质量要求,采用的加工方式与半精加工相同,策略与五轴设置的参数内容基本一致,不同的是将步距减小,余量为0 mm。

流道精加工选用半径为R1 mm的锥度球头刀进行加工,选用全部的铣削策略,从导入侧进刀,改用平行单向加工进给策略,提高表面质量,设置常量步距0.08 mm,余量为0 mm,同样采用五轴联动的方式进行加工,并选择绕Z轴的避让策略,最大Z轴角度为90°。

叶片精加工选用半径为R1 mm的锥度球头刀进行加工,与叶片半精加工相比,更改设置常量步距0.08 mm,余量为0 mm,其余设置均相同。

4)孔洞加工。前缘的孔洞可以使用定轴进行加工,采用“5X投影精加工”的加工方式完成。使用半径为R0.25 mm的锥度球头刀,设置型腔往复式进给策略,加工深度0.24 mm,常量水平步距0.02 mm,分3层加工,每层垂直步距0.08 mm,五轴固定倾斜角度为A轴-31°、C轴43°。

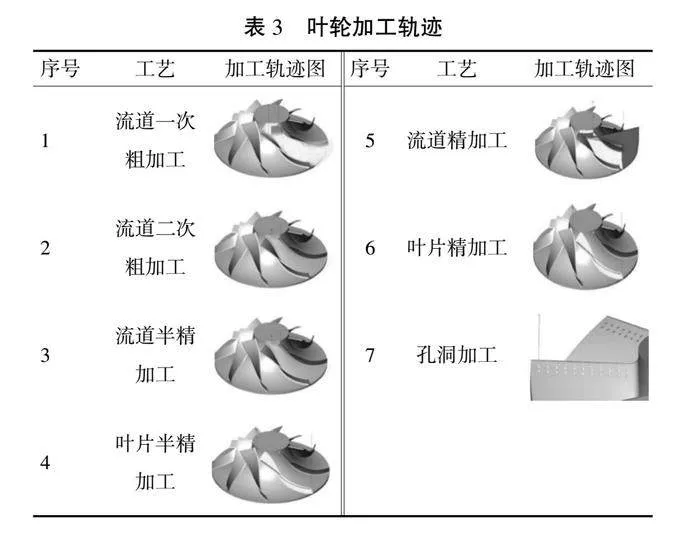

整体叶轮五轴加工刀路轨迹见表3。

表3 叶轮加工轨迹

3.3 叶轮模拟加工及后处理

经过刀位轨迹的编程,所有的加工路径均已生成,在数控设备加工之前还要对刀轨进行仿真验证,检查加工路径中是否存在刀具、工件、夹具、机床及刀柄的干涉碰撞,以及是否产生过切现象。

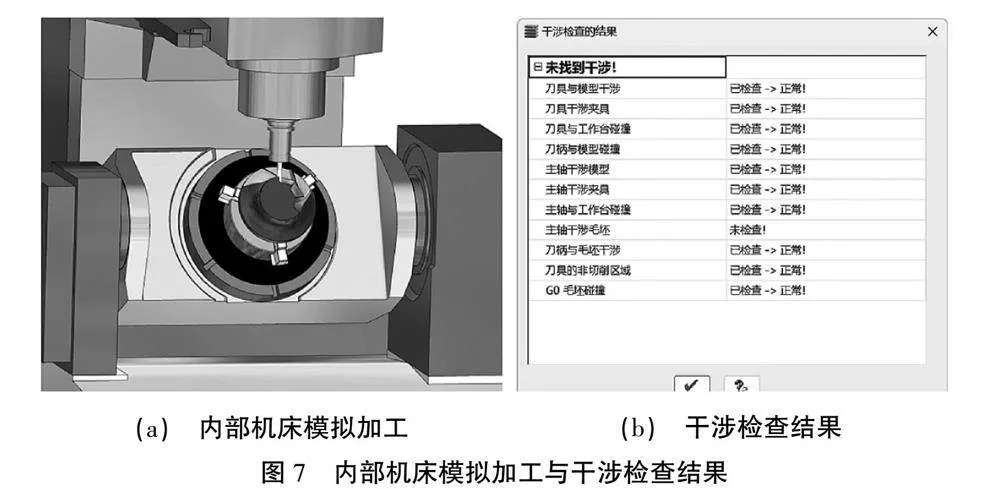

3.3.1 内部机床模拟加工

在HyperMILL软件中的内部机床模拟功能,是通过给定的机床模型,通过定义加工的刀具、刀柄、夹具及毛坯等信息,模拟刀具路径和切削过程中材料的去除,进行碰撞干涉和过切的检查,与实际加工过程最为接近,对程序的检查具有很高的参考性,内部机床模拟加工与干涉检查结果如图7所示。

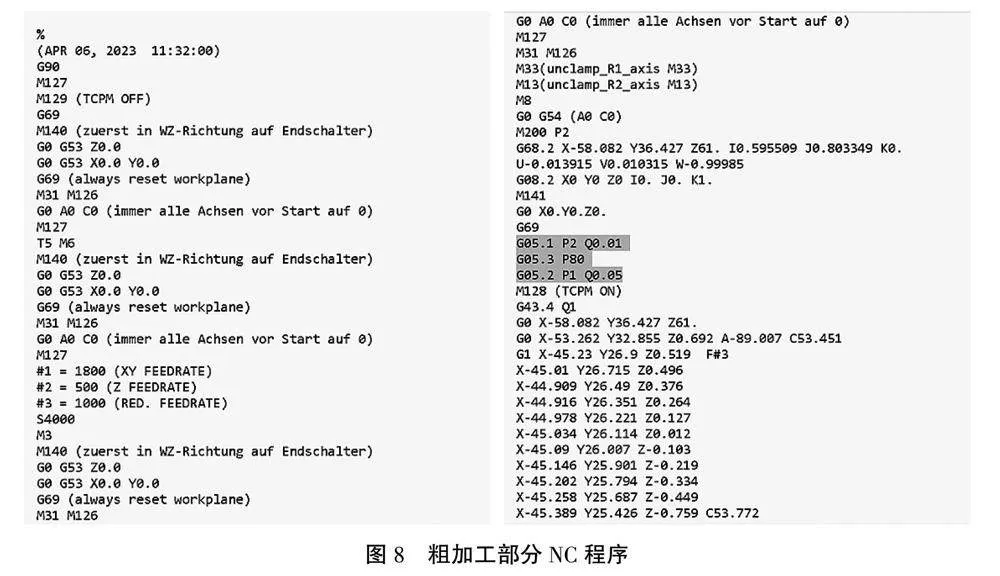

3.3.2 后置处理器生成NC程序

在HyperMILL环境中,通过刀轨编制的pof文件是不能直接用于机床加工的,利用后处理定制工具HyperPOST创建.oma格式的后处理器,并对生成的pof文件和加工信息进行后处理,生成机床可识别的NC程序。粗加工部分NC程序如图8所示。

4 HURCO五轴数控加工中心叶轮加工与表面质量控制

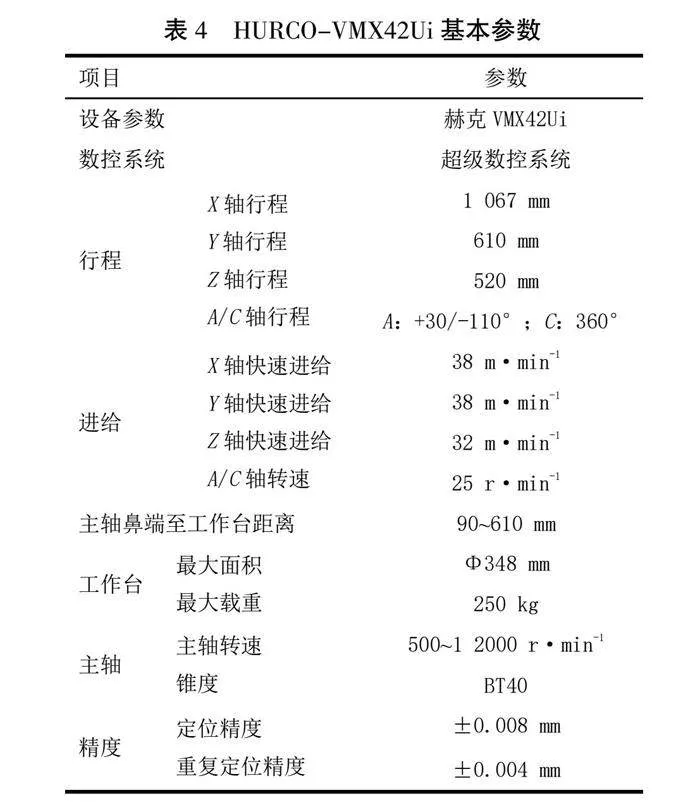

4.1 加工机床

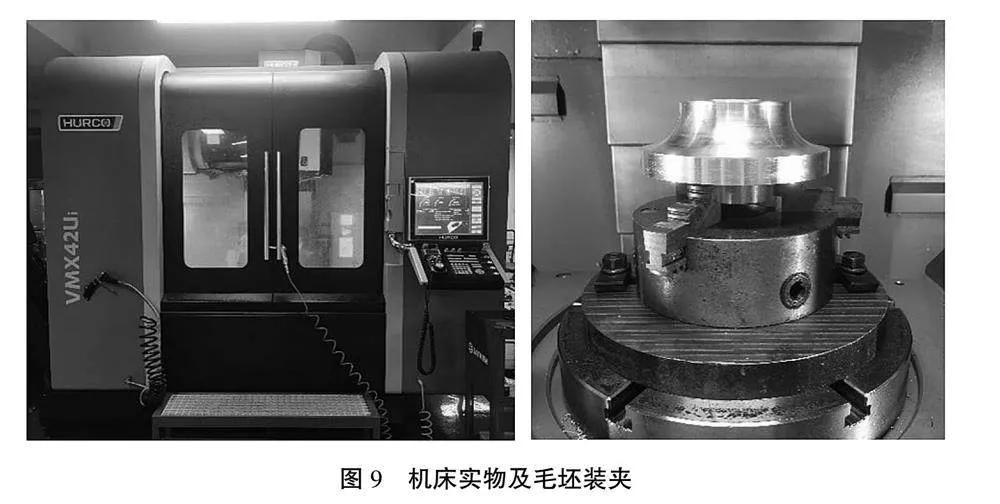

在HURCO-VMX42Ui五轴加工中心上完成半开式叶轮的加工,机床的基本参数见表4。

将包覆面毛坯装夹到设备三爪卡盘上进行加工,机床及装夹如图9所示。

4.2 准备功能G代码加工表面质量控制

就根据目前机床市场来看,部分先进的数控加工中心可以对加工条件进行设置,通过设备对应的准备功能代码G05.x来设置加工精度等级;根据查阅HURCO-VMX42Ui五轴加工中心电子说明书及机床参数手册,得知该设备对应有3种G05代码可以对工件的加工表面质量进行控制。

4.2.1 表面光洁度(G05.1)

该指令决定表面质量,Pn定义当n=1代表精密,n=2代表标准,n=3代表高效。定义Qm设定公差值,m为可输入的误差值。

4.2.2 数据平滑(G05.2)

该指令决定表由2个要素构成。Pn启用或禁用,当n=0代表数据光滑关;当n=1代表数据光滑开;Qm为刀具路径公差。系统允许刀具路径偏离的值。m取值范围在0至0.1之间。

4.2.3 表面精加工品质(G05.3)

G05.3指令用来设定表面精加工品质的选项功能。

格式:G05.3Pn。P取值范围在1.0~100.0之间,P1能到达最佳的光滑表面,但需要一个较长的切削时间;P100.0能加快切削时间,但表面粗糙度较差。

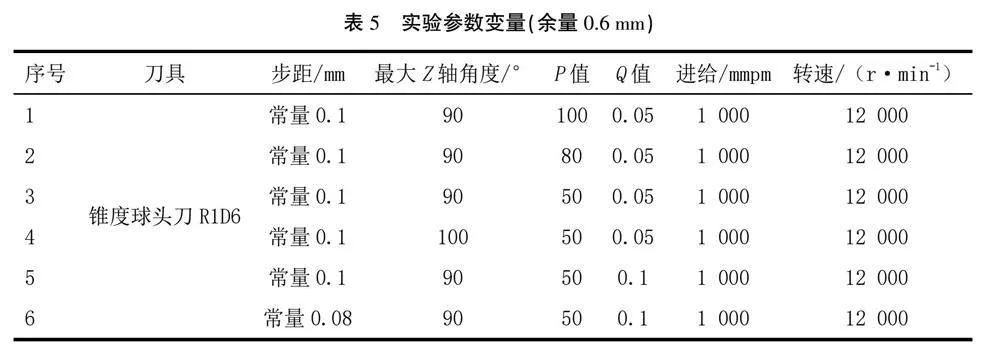

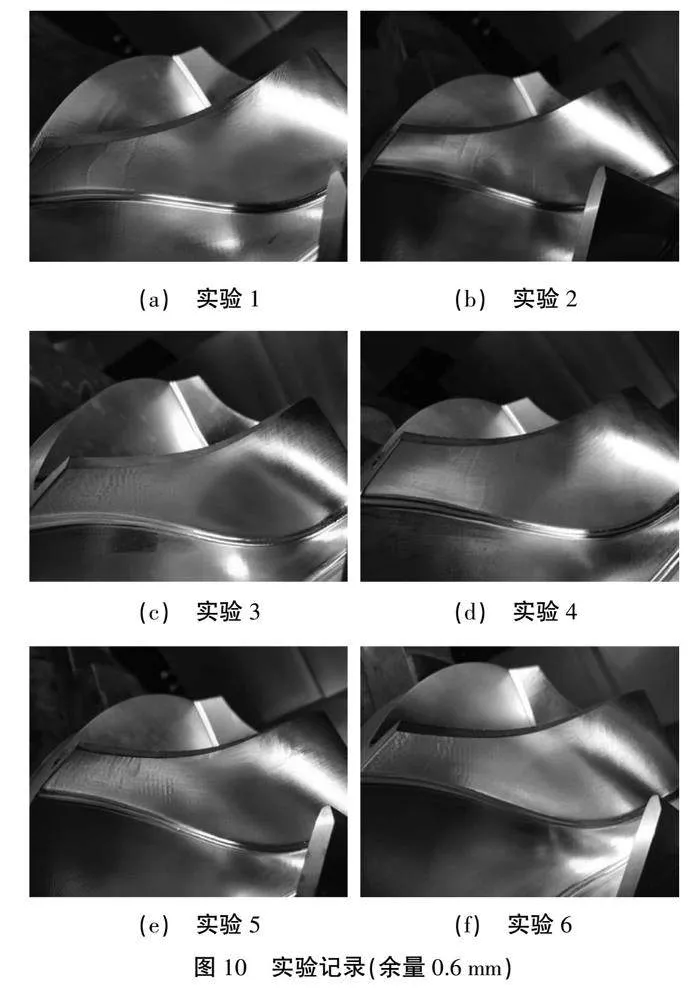

根据NC程序中的G05.x指令代码,如图8中选中的NC代码所示,对本次加工叶轮的精加工叶片NC程序进行加工表面质量控制的验证。为确保实验的准确性与科学性,采用实验对比的验证方法,分别对6组留一定余量的叶片精加工程序进行实验。在实验过程中,将4组叶片的加工刀具、铣削策略、导入侧、进给策略、步距和余量设为定量,将NC程序中的G05.3Pn值和最大Z轴角度设为变量,以及增加2组参考实验,对G05.2Qm值和步距修改,实验参数变量见表5;并对6次实验加工完成的叶片拍照记录,实验记录如图10所示。

对加工表面质量的实验记录对比发现,实验1中当G05.3 P值为100时,在叶片接近后缘位置有较大的疤痕;实验2中当P值为80时,与实验1相比疤痕面积有所减小;实验3中当P值为50时,与实验2相比疤痕逐渐消失;实验4中当P值不变增加Z轴角度时,与实验3相比叶片表面质量变化不大;在实验5中,对G05.2 Q值进行增加,与实验3相比未出现疤痕,但叶片表面出现坑洼,曲面光滑度一般;在实验6中,对步距进行密化改为0.08 mm,与实验5相比叶片表面依旧有坑洼,曲面光滑度变化不大。

通过分析以上6组实验数据,发现表面精加工品质(G05.3)对叶片加工表面质量有着较大的影响,随着P值的减小,叶片加工表面质量越光滑;数据平滑(G05.2)对叶片加工表面质量也有一定的影响,但影响效果不如前者大,随着Q值的增加,表面光滑度变差,一般设置为0.05就可以保证加工质量。

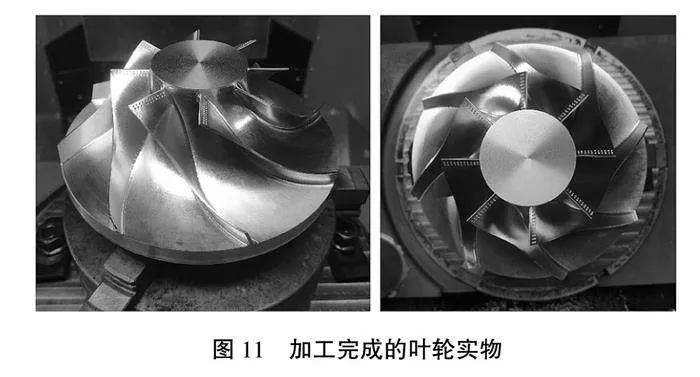

4.3 加工完成

经过上述实验优化NC程序,将G05.3P值设为40,G05.2Q值设为0.05,将叶轮整体加工完成,加工完成的叶轮实物如图11所示。

5 结束语

基于HyperMILL的半开式叶轮五轴数控编程及五轴数控加工中心表面质量控制研究,主要探讨如何利用HyperMILL软件实现半开式叶轮五轴数控编程。同时,本文还研究了五轴数控加工中心表面质量控制的方法。

本文首先介绍了半开式叶轮的概念及其特点,并对半开式叶轮五轴数控编程的流程进行详细的描述。在编程过程中,需要考虑加工路径的规划、刀具的选择和加工参数的设置等因素。其次,本文研究了五轴数控加工中心表面质量控制的方法。采用了4个方面的控制策略,包括表面精加工品质(G05.3)P值的控制、数据平滑(G05.2)Q值的控制、刀具偏移角度的控制和刀具加工路径间距的控制。最后,本文通过实验验证了该方法的有效性。实验结果表明,采用HyperMILL软件实现半开式叶轮五轴数控编程,配合五轴数控加工中心表面质量控制方法,可以获得较高的加工精度和表面质量。

综上所述,本文提出了一种基于HyperMILL的半开式叶轮五轴数控编程及五轴数控加工中心表面质量控制的综合方法,对于提高叶轮加工的精度和效率具有实际意义。

参考文献:

[1] MORISHIGE K,TAKEUCHI Y.5-axis control rough cutting of an impeller with efficiency and accuracy[C]//IEEE11 International Conference on Robotics and Automation,Proceedings.[s.l.]:IEEE,1997(2):1241-1246.

[2] LIU X W.Five-axis NC cylindrical milling of sculptured surfaces[J].Computer-Aided Design,1995,27(1AIxV02QPHNDaS2R8YO/NOA==2):887-894.

[3] 赵文明,庄鹏,鞠岗岗,等.基于hyperMILL的半开式整体叶轮五轴数控编程与加工技术[J].组合机床与自动化加工技术,2017(1):70-77.

[4] 陈文涛,夏芳臣,涂海宁.基于UG&VERICUT整体式叶轮五轴数控加工与仿真[J].组合机床与自动化加工技术,2012(2):102-104.

[5] 张云玲.基于HYPERMILL叶轮模具母轮加工方法的研究[J].组合机床与自动化加工技术,2013(5):34-36.

[6] 陈章伟,曲鹏文.开闭式叶轮加工专业解决方案hyperMILL[J].CAD/CAM与制造业信息化,2010(4):37-40.

[7] WinMax Mill NC Programming r0116-310 rC Chinese[Z].

[8] 卜昆,汪文虎.计算机辅助制造[M].北京:科学出版社,2018.

[9] 陈文升.数控加工中心刀具选择与切削用量的控制研究[J].现在制造技术与装备,2017(6):91-92.

[10] 张文祥,韩江.基于HyperMILL的整体叶轮五轴数控加工[J].制造技术与机床,2012(6):125-127.

[11] 夏雨.基于HyperMill环境下五轴联动叶轮加工技术的实践教学研究[J].实验技术与管理,2016,33(11):71-74.

[12] 曲鹏文.Hyper Mill~自动编程五轴刀路产生方式[J].航空制造技术,2010(3):98-99.

[13] 陈亮,蔡安江,杨冰.整体叶轮五轴加工NC程序的自动生成及优化[J].组合机床与自动化加工技术,2015(10):141-144.