CESSNA172型飞机副翼拉杆关节轴承失效分析

摘 要:CESSNA172型飞机副翼拉杆关节轴承作为控制副翼偏转的重要的传动部件,时常在服役过程中存在磨损失效的现象,从而直接影响飞行过程中副翼的操控性能。该文采用体视显微镜、场发射扫描电子显微镜(FESEM)、X射线能谱仪(EDS)等摩擦学测试方法,选取服役过程中失效的CESSNA172型飞机副翼拉杆关节轴承进行失效分析,探究其失效原因与失效模式。结果表明,轴承外圈上复合织物材料的磨损损伤是关节轴承失效的根本原因;轴承内圈和复合织物层的摩擦行为表现为聚四氟乙烯(PTFE)转移膜的持续生成、剥落、挤出与再生;此外,受服役载荷作用,外圈复合织物层在不同圆周位置表现出不同程度的磨损损伤;轴承的磨损机理为疲劳磨损、黏着磨损以及一定的磨粒磨损和氧化磨损。

关键词:副翼;关节轴承;摩擦行为;失效模式;磨损损伤

中图分类号:V267 文献标志码:A 文章编号:2095-2945(2024)31-0063-04

Abstract: As an important transmission component to control aileron deflection, the aileron rod joint bearings of the CESSNA172 aircraft often suffer from wear failure during service, which directly affects the control performance of the aileron during flight. In this paper, tribological testing methods such as stereo microscope, field emission scanning electron microscope (FESEM), and X-ray Energy Dispersive Spectrometer(EDS) were used to select CESSNA172 aircraft aileron rod joint bearings that failed during service for failure analysis, and explore their failure causes and failure modes. The results showed that: The wear damage of the composite fabric material on the bearing outer ring is the root cause of the failure of the joint bearing; the friction behavior of the bearing inner ring and the composite fabric layer is manifested by the continuous formation, peeling, extrusion and regeneration of a polytetrafluoroethylene (PTFE) transfer film; in addition, under the action of service load, the composite fabric layer of the outer ring shows varying degrees of wear damage at different circumferential positions; the wear mechanism of the bearing is fatigue wear, adhesive wear, and certain abrasive wear and oxidation wear.

Keywords: aileron; joint bearing; friction behavior; failure mode; wear damage

CESSNA172型飞机是当前产量最大、用于飞机驾驶员训练性能较好的飞机之一,优异的操纵性与良好的维护性使其成为了国内外各141航校初教机机队的主力机型[1]。CESSNA172型飞机副翼系统采用机械传动的控制方式,驾驶员在空中操作驾驶盘致使钢索传动并控制副翼摇臂,摇臂带动副翼拉杆推、拉副翼,从而使得左右副翼向相反方向偏转,并形成滚转力矩控制飞机横滚。因此,副翼操纵系统关键部件的服役可靠性将直接影响飞机的操控性与运行的稳定性和安全性。

副翼拉杆关节轴承用于连接副翼与副翼摇臂,是飞机副翼操纵系统中极其重要的动态部件,受服役过程中载荷变化以及环境污染等因素影响,在运行过程中容易出现过早的磨损失效,导致副翼在空中高速颤动,甚至致使机组操纵困难,导致灾难性的飞行事故。因此,有必要以副翼拉杆关节轴承为研究对象,深入分析其磨损失效的原因与模式,从而提出针对性的维护意见,确保副翼系统的操纵可靠性。

1 实验材料及方法

1.1 失效部件

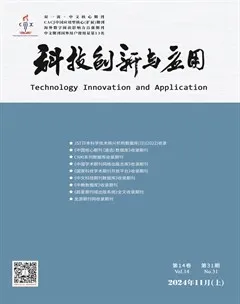

本研究选取现场服役过程中磨损失效的CESSNA172型飞机副翼拉杆关节轴承,图1为副翼拉杆关节轴承结构示意图。某单位在一次夜航训练过程中,机组反映飞机运行中副翼存在异常的颤动,后经维修人员检查,发现颤动是由副翼拉杆后端关节轴承的过度磨损导致轴承内外圈游隙过大引起,查阅CESSNA172维护手册发现该轴承轴向游隙和径向游隙已超出手册约束范围,表明该副翼拉杆关节轴承已磨损失效。通常,副翼拉杆关节轴承在服役过程中沿轴向传递往复循环载荷,并作小幅度的旋转摆动[2]。

图1 副翼拉杆关节轴承结构示意图

该副翼拉杆关节轴承的杆端采用镀锌后喷涂保护漆的碳钢制成,轴承的内、外圈由轴承钢制成,其中内圈还采用了电镀硬铬的工艺。此外,外圈与内圈之间还粘接有一层耐磨的复合织物材料,该织物层由PTFE与Kevlar纤维经斜纹交织后浸胶制成。该复合织物的编织构型使得富含PTFE纤维的织构表面与轴承内圈形成摩擦副,从而起到减摩耐磨的作用,而背侧则主要通过抗拉强度高、粘接性能优异的Kevlar纤维粘合在轴承外圈。

1.2 分析方法

采用体视显微镜(SM; SZX7,OLYMPUS)对失效的轴承进行宏观分析,然后对轴承进行切割取样,并针对轴承内圈与复合织物层进行微观形貌与化学成分分析。本研究采用场发射扫描电子显微镜(FESEM;Inspect F50,FEI)观察轴承损伤表面的微观形貌,采用X射线能谱仪(EDS;Octane super,EDAX)对损伤区域进行化学成分分析以探究其服役过程中的摩擦化学行为。

2 结果与讨论

2.1 宏观观察与取样

经宏观观察后发现:除杆端局部出现保护漆层脱落的情况外,轴承的杆端以及两侧外表面处并无显著裂纹与过度磨损的现象,测量轴承的最大轴向游隙为0.032英寸(1英寸等于2.54 cm,下同),远大于维护手册所规定的最大值0.020英寸,可以确定是轴承内、外圈的摩擦磨损行为导致了其游隙逐渐增大而最终失效。因此,为进一步探究轴承内、外圈配合摩擦副的损伤情况,将轴承切割取样并清洗烘干。

2.2 损伤分析

2.2.1 内圈损伤分析

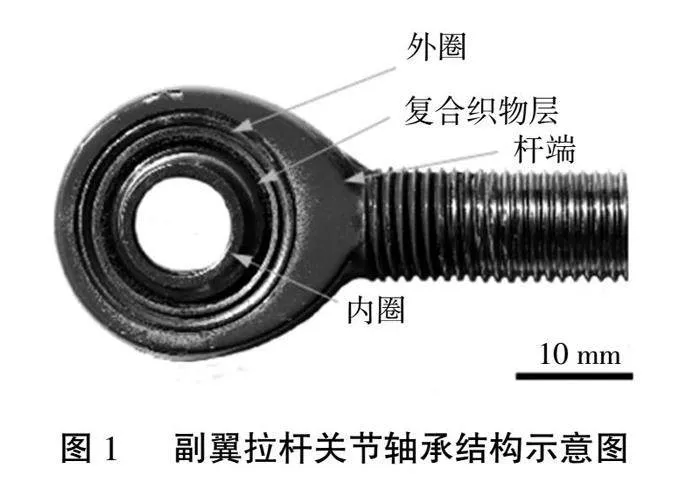

图2为关节轴承内圈取样后在扫描电镜下的微观形貌。从图2(a)中分析发现,在轴承内圈表面的中心部位上黏附分布着大量的块状磨屑,以及少量的颗粒状磨粒,但并未发现内圈本身的明显的磨损,由此分析可得:内圈表面的块状磨屑由作为对磨材料在摩擦过程中发生黏着转移所得。在内圈的边缘部位处,如图2(b)所示,除了观察到分布的少量的磨屑以外,还发现存在轻微的擦伤划痕。同时,内圈表面上存在着许多微小的疲劳剥落坑,表明内圈存在一定疲劳磨损的情况。内圈边缘部位的伤程度大于中心部位,但总体上内圈的损伤比较轻微,表面仍较光滑。

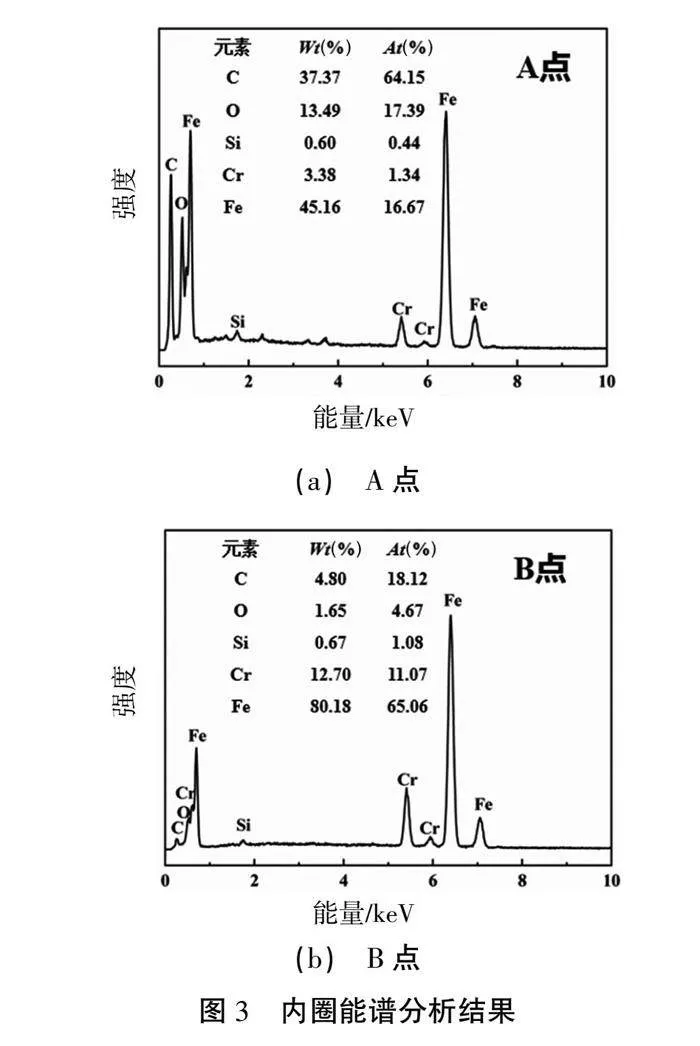

为进一步分析上述磨屑的成分与作用,分别选取内圈表面上磨屑与非磨屑区域的点位进行能谱分析,结果如图3(a)和图3(b)所示。磨屑处C元素的含量达到37.37%,显著高于非磨屑C元素含量的4.8%,表明关节轴承在服役摆动过程中,内圈与复合织物层在摩擦时发生了材料转移的现象。受副翼推杆拉压应力的作用,这些转移的磨屑并非均匀地分布在内圈表面,而是主要集中在内圈的中心接触区域,由于层块状磨屑被反复碾压堆积覆盖轴承内圈表面,致使检测到A点处的Cr和Fe元素含量远低于B点处。同时,A点和B点均存在O元素峰,表明在内圈表面发生了一定程度氧化磨损。内圈的微观形貌与能谱分析结果表明:失效轴承的内圈仅表现为轻微的擦伤与剥落,但并非导致关节轴承磨损失效的直接原因。

2.2.2 复合织物损伤分析

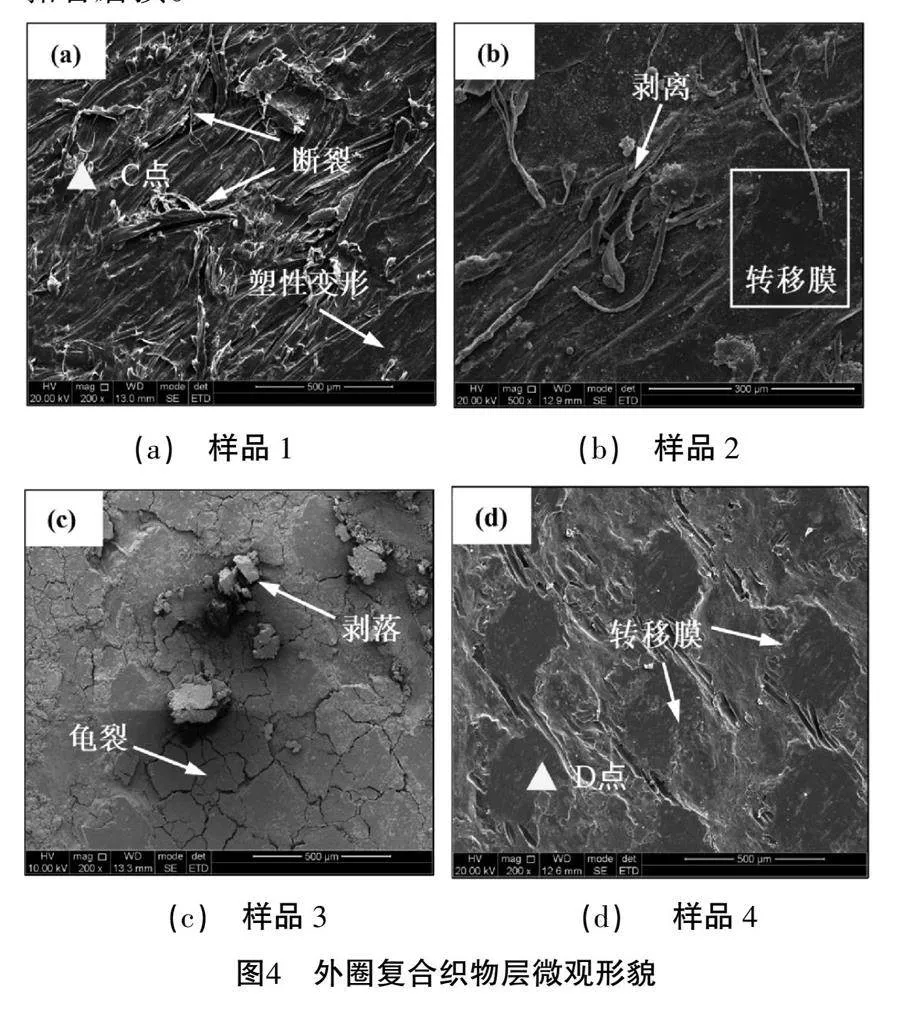

图4为外圈复合织物层不同圆周位置的微观形貌。观察图4(a)中的样品1发现,该区域复合织物表现出严重的磨损损伤,大量的PTFE纤维在内圈摩擦、挤压的作用下发生塑性变形,但并未形成起润滑作用的PTFE转移膜。断裂的织物纤维裸露在摩擦接触表面,已然丧失原有的织构方式。该样品取自关节轴承杆端的正上方,服役时往往承受拉杆施加的交变拉压和旋转摆动载荷,并存在应力集中的现象,推断这是此处复合织物层严重磨损的直接原因。

图4(b)为样品2的微观形貌,该样品切取自关节轴承杆端的正下方。观察发现,该处织物表面仍有部分纤维裸露,但相较于样品1而言,此处撕裂、磨断的纤维较少,并在其摩擦表面形成了Q/SoBgtIu/SIhdly+ALGfGpkOF6vyLhvzIAnYD3sgWE=一定面积的PTFE转移膜缓解了织物的磨损损伤。同时,观察到部分纤维与转移膜之间出现了剥离,表明此处仍存在一定应力集中现象并破坏了生成的PTFE转移膜。

图4(c)和图4(d)的微观形貌分别取样于杆端的左右两侧,在服役过程中该区域承受的载荷相对较小,因此观察发现PTFE纤维在这两处表面上已经形成成片的转移膜覆盖在织物构型上,起着较好的润滑保护作用。同时,在局部区域也发现了PTFE转移膜的龟裂和块状剥落的损伤现象。剥落的转移膜经内圈反复碾压后将变成磨屑,一定程度会加剧关节轴承界面的磨损,进而降低轴承的摩擦学性能与服役寿命。

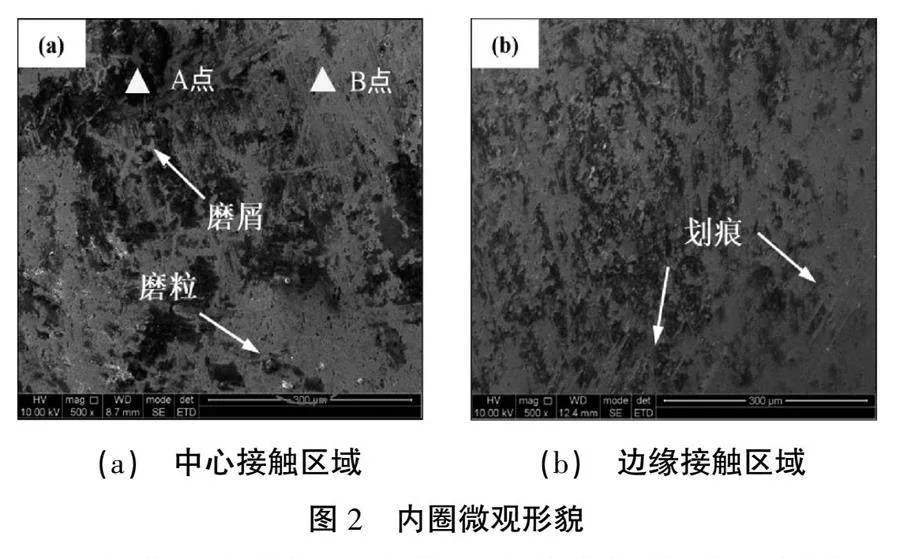

为深入分析复合织物层的损伤机制,分别选取样品中断裂纤维处与转移膜处进行能谱分析。图5(a)显示在断裂纤维的C点处,检测到了C与F元素。通常,F元素会覆盖住PTFE中的C-C主链,使得EDS难以检测到PTFE中的C元素。因此,此处C元素几乎源自Kevlar纤维,而F元素则源自PTFE。上述分析表明:样品1区域复合织物层的PTFE转移膜成型能力较差,摩擦界面得不到良好的润滑,致使Kevlar纤维发生疲劳磨断,从而表现出严重的磨损。

图5(b)为样品4上PTFE转移膜处的能谱分析结果。该样品区域已经形成了较为均匀的PTFE转移膜覆盖在织物表层,因此相较于C点而言,D点处的C元素含量显著下降,仅为4.44%。成片的转移膜覆盖保护着Kevlar纤维,极大程度减轻了Kevlar纤维的疲劳磨损,为摩擦界面间提供了良好的润滑与保护。同时,由于摩擦界面间摩擦剪切力的作用,致使内圈材料疲劳剥落并转移附着在织物中,因此在D点处检测到较高的Fe与Cr元素含量。结合微观形貌和能谱分析表明:在内圈和复合织物层的摩擦界面处发生了疲劳磨损与黏着磨损。

2.3 综合讨论

综合上述损伤分析,轴承外圈上复合织物材料的磨损程度显著大于轴承内圈,是导致关节轴承游隙过大而失效的根本原因,并且PTFE转移膜的生成能力决定了复合织物材料的磨损性能。在循环接触、剪切应力与摩擦热的协同作用下,PTFE纤维发生塑性形变向四周扩散与填充,形成PTFE转移膜使得织物表面变得光滑平整[3-6]。PTFE转移膜很大程度地减少了内圈和Kevlar纤维之间的直接接触与摩擦,并且极易黏附在内圈表面,因此摩擦还存在于内圈和PTFE之间以及PTFE和PTFE转移膜之间,进而改善了轴承的摩擦学性能[7]。

在接触应力和摩擦剪应力的持续作用下, PTFE转移膜逐渐龟裂、剥落,从而失去了对Kevlar纤维的保护作用。而纤维从PTFE转移膜中的剥离可能与纤维和PTFE之间的热膨胀系数的差异大以及材料固化产生的残余应力有关[8]。在PTFE转移膜持续的生成、剥落、挤出与再生过程中,复合织物层中的PTFE纤维将消耗殆尽,关节轴承将失去其自润滑功能,使得Kevlar纤维与内圈的直接接触和摩擦,最终导致轴承磨损失效。在本案例中,由于副翼拉杆关节轴承的负载特性,使得复合织物层在不同位置的PTFE转移膜成型能力存在显著差异,进而导致织物磨损损伤差异。

3 结论

本文基于工程实际案例,通过多种摩擦学分析测试手段探究了CESSNA172型飞机副翼拉杆关节轴承的失效原因和机理,主要结论如下:

1)轴承外圈复合织物层的严重磨损是导致轴承游隙过大而失效的根本原因。

2)复合织物层在不同圆周位置处的损伤程度存在明显差异,磨损损伤与关节轴承的工作负载情况密切相关。

3)失效轴承的磨损机制包括疲劳磨损、黏着磨损以及一定的磨粒磨损和氧化磨损。内圈与复合织物层的摩擦行为主要受PTFE转移膜的影响。

4)日常维护中可通过定期加注润滑脂的方式来提高轴承的摩擦学性能,延长服役寿命。

参考文献:

[1] 中国民用航空局飞行标准司.信息通告:2019年通用和小型运输运行概况[EB/OL].http://pilot.caac.gov.cn.

[2] 曾坤,张韶佳,陈昕,等.杆端关节轴承失效分析[J].失效分析与预防,2018,13(5):318-323.

[3] 李迎春,邱明,苗艳伟.PTFE/芳纶纤维编织衬垫自润滑关节轴承的黏接性能及摩擦学性能[J].中国机械工程,2016,27(2):222-229.

[4] 邱明,周大威,庞晓旭.织物衬垫编织工艺对自润滑关节轴承摩擦学性能的影响[J].兵工学报,2017,38(9):1867-1872.

[5] 任忠海,王庆华,武中德,等.聚四氟乙烯纤维织物耐磨材料的摩擦学特性研究[J].摩擦学学报,2002,22(3):193-196.

[6] 向定汉,潘青林,姚正军.聚四氟乙烯自润滑编织复合材料关节轴承的摆动摩擦磨损性能研究[J].摩擦学学报,2003,23(1):72-75.

[7] YE J, SUN W, ZHANG Y, et al. Measuring evolution of transfer film-substrate interface using low wear alumina PTFE[J]. Tribology Letters,2018,66(3):100.

[8] MEHRA N, MU L, JI T, et al. Thermal transport in polymeric materials and across composite interfaces[J]. Applied Materials Today,2018(12):92-130.