多孔钛合金夹芯层陶瓷/UHMWPE 复合结构的抗侵彻性能

关键词: 陶瓷复合装甲;多孔夹芯层;UHMWPE;12.7 mm 穿燃弹

中图分类号: O383 国标学科代码: 13035 文献标志码: A

由韧性金属板或纤维增强复合材料支撑的陶瓷材料对抗中小口径炮弹是当前研究的热点[1]。研究表明,复合装甲系统能够大大提高陶瓷装甲的弹道性能。陶瓷材料由于其较高的硬度和抗压强度,对射弹具有较强的侵蚀能力[2-3]。韧性金属背板具有良好的延展性和强度,可以起到良好的支撑作用,进一步提高陶瓷对弹丸的侵蚀作用,从而提高复合装甲的抵抗力。Li 等[4] 研究了Al2O3/Al/603 装甲钢在钨棒冲击下的弹道性能,发现金属背板的存在提升了氧化铝陶瓷复合装甲的弹道效率,并且穿透深度与陶瓷厚度之间存在线性关系。余毅磊等[5] 研究了金属背板厚度对陶瓷复合装甲防护机理的影响,发现金属背板厚度会影响陶瓷锥角的大小与形态,进而影响复合装甲的防护性能。然而,金属的大重量限制了其在轻型装甲中的应用[6]。因此,一些合成织物,如芳纶、纤维增强复合材料,由于其低密度和良好的能量吸收性能,被开发用于轻型装甲系统的设计[7-8]。Cai 等[9] 设计了一种具有多层泡沫铝/超高分子量聚乙烯(ultra-high molecular weight polyethylene, UHMWPE)层压板芯的夹芯板,发现超高分子量聚乙烯层压板可以减少冲击载荷对面板背面的损伤,将超高分子量聚乙烯层压板放置在底部芯层中可以显著提高保护性能。Shen 等[10] 用黏合剂对镶嵌SiC 陶瓷/UHMWPE 复合靶材进行了测试,结果表明,由于材料性能和粘接强度的不确定性,复合靶板在776和791 m/s 的子弹初速度下完全穿透和部分穿透。武一丁等[11] 研究了不同纤维背板下碳化硼陶瓷复合装甲的抗弹性能,发现碳纤维背板能够改善复合靶板的结构刚度,但其较差的韧性使得其过早失效,降低了整体的防护效率。综上可知,尽管织物材料能够带来较低的面密度,但它们无法为陶瓷提供良好的支撑,并且它们在尖头弹丸冲击下的性能并不突出[7]。因此,与传统的防护结构相比,由陶瓷、金属和纤维层合板材料组成的多层复合装甲具有重量轻、刚度高的优点,更适合装甲结构的设计。

本文中,以B4C 陶瓷/UHMWPE 纤维复合装甲为基础,在中间加入多孔钛合金(TC4)夹芯层,利用钛合金材料的高强度为陶瓷面板提供支撑,同时提升整体装甲的结构刚度。打孔的目的则是进一步降低整体装甲的面密度。对该复合装甲结构进行12.7 mm 穿燃弹冲击下的弹道试验以及数值模拟研究。通过弹道试验获取复合材料装甲的典型失效模式并对数值模型的准确性进行验证。然后,通过建立的数值模型来分析陶瓷层和TC4 层之间的厚度分配,以及TC4 板的孔径大小对复合装甲能量吸收特性的影响,为后续的装甲结构设计提供参考。

1 夹芯层复合结构弹道试验与数值模拟

1.1 冲击试验

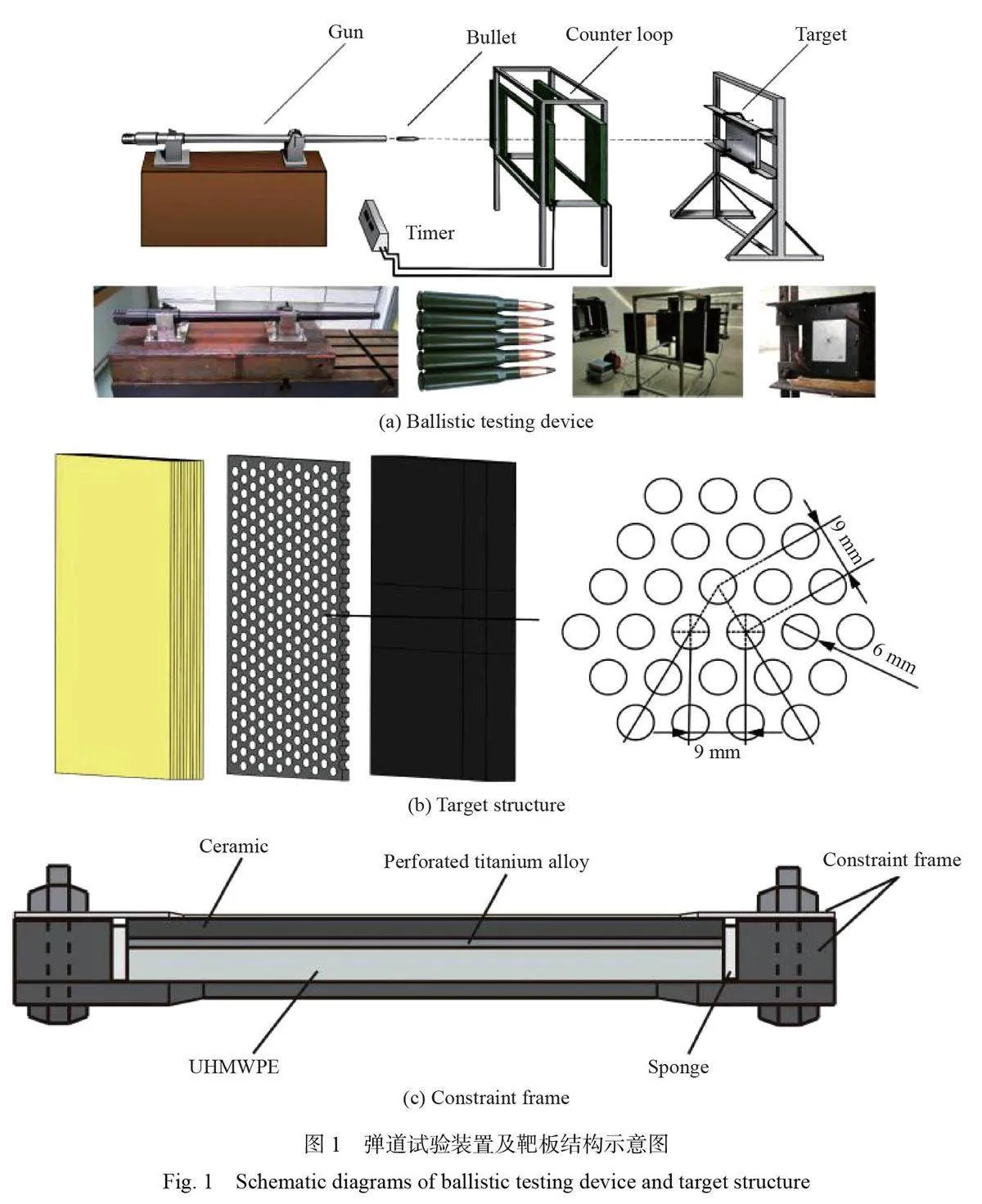

弹道试验装置由弹道枪、光幕测速系统和靶架组成,如图1 所示。其中,复合结构的材料从前到后依次为碳化硼陶瓷、多孔钛合金夹芯层和超高分子量聚乙烯层压板。陶瓷层作为多层复合装甲的前层,用于磨损和侵蚀弹丸[12-14]。作为夹芯层的多孔钛合金板,主要是利用其高强度和刚度给陶瓷面板提供支撑。试验中TC4 板的孔径大小为6.0 mm,孔间距离为3.0 mm。最后的UHMWPE 层则是起到缓冲吸能的效果,用来吸收残余弹体和前置层的剩余动能。在3 种材料之间加入厚约0.5 mm 的环氧树脂,在室温(25 ℃) 下以2.0 MPa 的压力保持24 h。粘接后的复合靶板将会放入如图1 所示的约束框中进行固定,约束框镂空部分的尺寸大于复合靶板尺寸,在复合靶板放入约束框后在四周缝隙处填充海绵起到固定作用,使复合靶板不会晃动,在保证弹体垂直侵彻的同时保证复合靶基本无围压作用,防止了周侧预应力的产生。复合靶板的整体尺寸为200 mm×200 mm,在约束框的中间预留了一个150 mm×150 mm的镂空区域,使弹丸能够直接撞击复合靶板。

通过常规冲击试验对复合结构装甲的弹道性能进行了分析。所采用的子弹为12.7 mm 穿燃弹,弹丸长度为64.0 mm,弹丸内部为硬质钢芯,钢芯长度为52.0 mm,外部包覆钢被甲,弹丸头部有少量燃烧剂,钢芯与被甲之间的空隙处为铅填料。其中,钢芯材料为T12A 钢,质量约为30.0 g,密度约为7.8 g/cm3,被甲的材料为F11 覆铜钢,密度约为7.9 g/cm3。

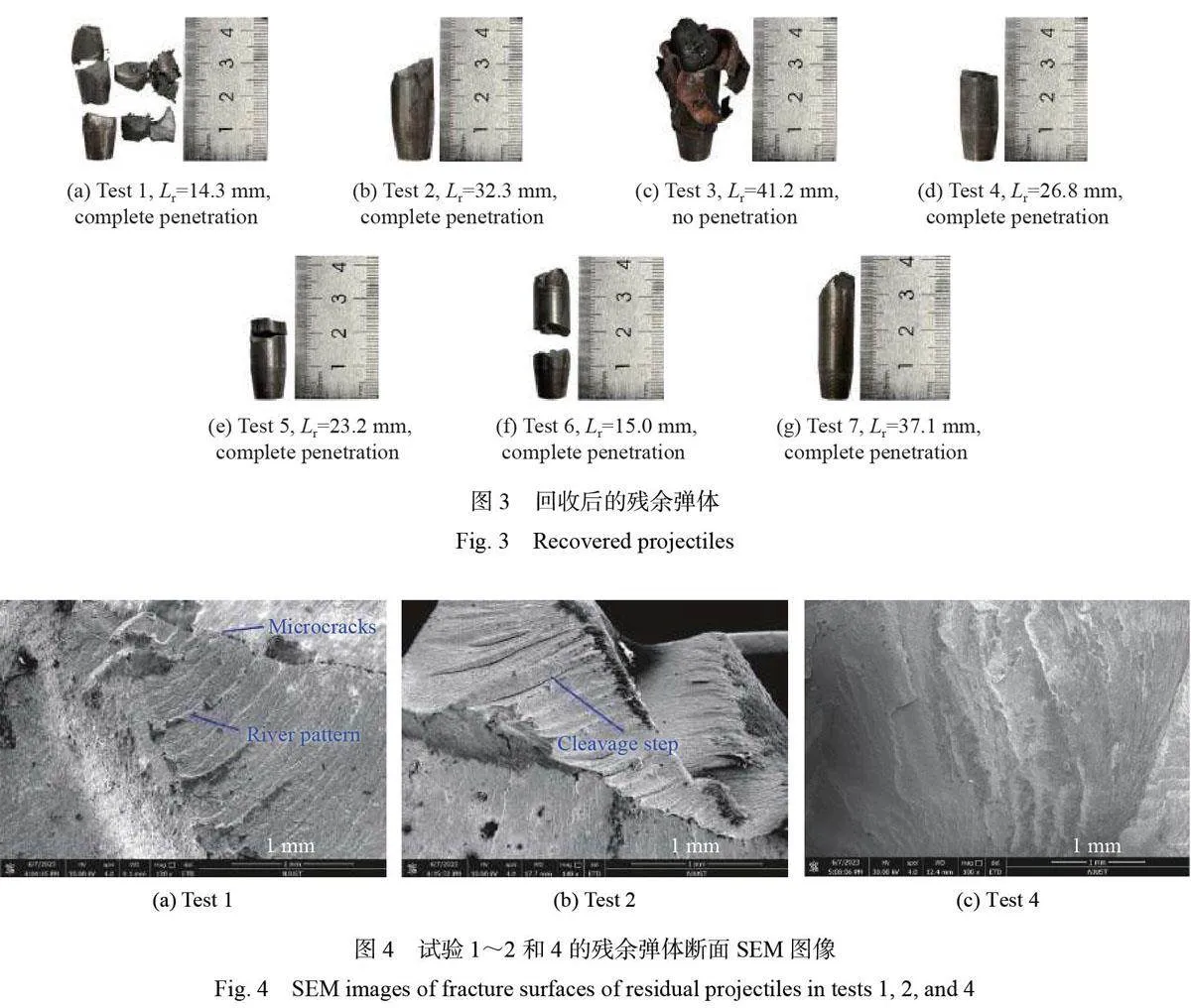

本次试验共进行了7 次射击,弹丸速度范围在460~510 m/s 内。在回收箱内壁处填充了泡沫和木板,因此当残余弹体穿透复合装甲并且撞击在回收箱内壁时,几乎不会发生二次破坏,所以可以认为弹体仅在侵彻过程中发生了损伤,弹体的失效都源于和复合装甲的相互作用。共设计了3种不同厚度配置的结构(9.0 mm 的B4C 和2.0 mm 的TC4,10.0 mm 的B4C 和1.0 mm 的TC4,10.0 mm 的B4C 和1.5 mm 的TC4),并且加入了没有夹芯层的复合装甲作为对比组,以此来研究陶瓷层和钛合金层厚度配置对抗弹性能的影响,4 种结构的面密度分别为37.7、37.5、38.8 和34.8 kg/m2,具体试验配置如表1 所示。

1.2 数值模拟分析

1.2.1 侵彻模型建立

为了更好地理解复合装甲系统的损伤机理,使用ABAQUS/Explicit 进行了三维有限元模拟。考虑到复合装甲和弹丸的对称性,只建立了二分之一模型来降低计算成本。为了更好地捕捉复合材料的平面外变形,UHMWPE 层压板采用了亚层压板模型[15-17],每层设置为一个单元厚度。子层压板之间的界面通过内聚力单元连接在一起,内聚力单元的破坏准则如下:

另外,对复合装甲的侧边进行了固定约束,模拟复合装甲在约束框内的约束效果,同时对模型对称面施加对称约束,对称面为Z 轴的法向平面。复合装甲和弹丸均采用八节点六面体实体单元(C3D8R)建模。复合装甲中3 种材料的平面内单元尺寸在冲击区进行了网格细化,均为0.5 mm,其他区域的单元尺寸为1.5 mm,在厚度方向的网格单元尺寸均为0.5 mm。同时,为了避免刚度失配,弹体的单元尺寸与复合装甲的冲击区单元尺寸相同,三维模型如图2 所示。

1.2.2 夹芯复合结构材料的本构模型

JH-2 脆性破坏模型[19] 已广泛应用于陶瓷材料的模拟。该模型包括完整强度和断裂强度的表示,以及膨胀的压力-体积关系。JH-2 模型中使用的B4C 材料参数[20] 如表2所示。

正交各向异性弹性模型通常用于对纤维增强复合材料的材料性能进行建模。本研究中,考虑到2 个正交纤维束的双向强度的Hashin 损伤起始标准[21] 通过用户子程序VUMAT[22] 在Abaqus/Explicit 中实现。表3 为UHMWPE 材料的模型参数[15]。

对于模型中的金属材料,均采用JC 模型进行模拟[23],该方程考虑了应变硬化、应变速率和温度对材料力学行为的影响。由于燃烧剂和铅套对陶瓷基本没有侵彻作用,因此未对这2种材料进行建模。Johnson-Cook 模型中使用的金属材料的材料参数[24-25] 如表4所示。

2 弹芯及夹芯复合结构的失效模式分析

2.1 试验结果分析

如图3 所示为回收得到的7个残余弹体,可以发现,在侵彻过程中,弹丸头部受到了严重的侵蚀,而未观察到明显的塑性变形。除试验3外,其他试验中的残余弹体长度Lr 均小于试验7的,说明在没有夹芯层的情况下复合装甲对弹芯的破碎效果减弱了。此外,我们发现所有试验的弹丸均发生了断裂破坏,然而断口处没有观察到明显的塑性变形。为了确定弹丸的失效模式,利用FEI Quanta FEG 250扫描电子显微镜对碎片进行了微观评估,选取了试验1~2 和4 的残余弹体作为典型对象,对断口形貌进行了分析。图4(a)~(c) 所示分别为试验1~2 和4 试样的断口处SEM 图,在这3 种残余弹体的断口处均观察到了河流花样的形貌特征,这是解理断裂最突出的特征,同时在图4(a) 和(b) 中分别观察到了介观尺度的微裂纹以及解理台阶,同样说明弹芯在冲击载荷下的主要失效模式是脆性断裂。

尽管陶瓷板和多孔TC4 夹芯层的厚度配置有所差异,但两者的最终破坏模式都较为接近。在不失一般性的情况下,选择了试验1 的陶瓷板来分析弹道冲击下的失效模式,如图5 所示。首先,由于子弹冲击时带来的强压缩波,在撞击位置会形成陶瓷粉碎区,同时形成一个直径大于弹丸直径的穿透腔。随着应力波向四周扩散以及在自由边界处的反射,陶瓷开始衍生出径向裂纹,形成陶瓷碎块。由于陶瓷板和多孔TC4夹芯层的波阻抗差异,导致陶瓷板背面产生了锥形裂纹,锥形裂纹不断向弹靶接触面扩展,最终形成环形的陶瓷锥[26]。图6所示为试验7没有夹芯层时的陶瓷面板损伤情况,对比图5可以发现,没有夹芯层时陶瓷锥的径向裂纹明显减少,陶瓷锥内的碎块尺寸更大。为了对比不同试验下的陶瓷损伤面积,对所有试验靶板的陶瓷锥顶部和底部直径按图5 所示尺寸进行了测量,测量结果如表5所示。

根据表5可知,试验3的陶瓷锥尺寸明显大于其他试验的。根据图3 中的残余弹体可知,试验3 的弹丸被甲在侵彻过程中一直未剥落,这使得弹体与陶瓷的冲击作用面积更大,同时试验3 的弹丸拥有更高的初速度,使得弹靶撞击瞬间产生更大的冲击载荷,因此导致试验3 的陶瓷锥尺寸更大。值得注意的是,只有试验3 的复合靶板未被穿透,这和陶瓷锥尺寸以及纤维背板的抗弹机制有关:较大的陶瓷锥尺寸意味着消耗了更多的弹体动能,同时较大的陶瓷锥能够分散冲击,从而提升UHMWPE 层的吸能作用[27],另外,试验3 的被甲在穿透陶瓷后没有剥落,导致残余弹体撞击UHMWPE 背板时拥有更大的接触面积,而当接触面积较大时织物背板能够提供更大弹道阻力[28],因此导致试验3的复合靶板表现出最优的防护效果。同样的,试验7的陶瓷锥尺寸相比于相同厚度陶瓷下有夹芯层时更小,说明试验7 中的陶瓷受损程度更小,其与弹丸的作用效果更弱,因此导致残余弹体拥有更大的剩余长度。图7 为多孔夹芯层的破坏形貌,其破坏模式主要为花瓣形穿孔,断口处同样表现出脆性断裂的特征。

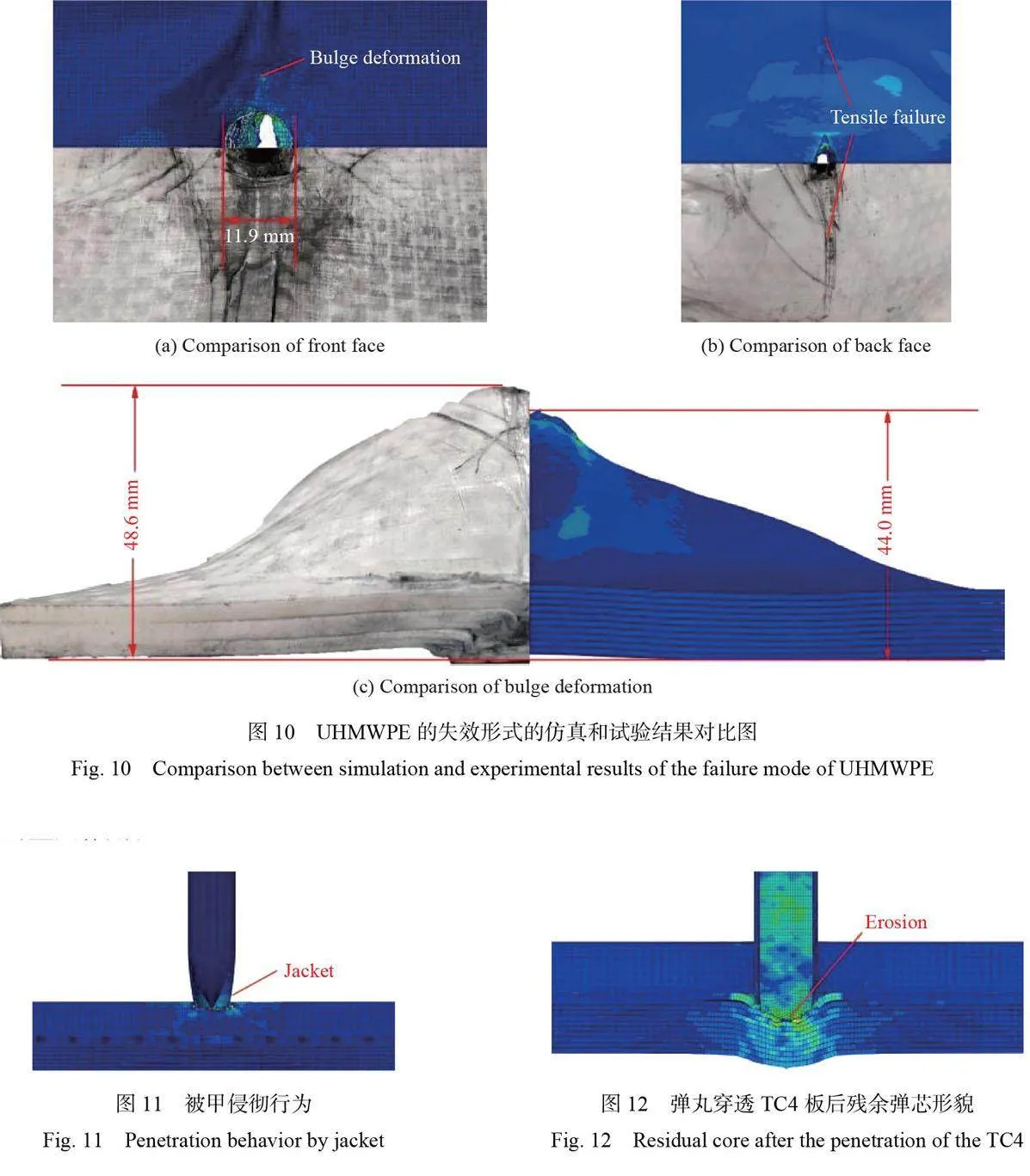

UHMWPE 层被布置在夹芯层之后。图8 显示了UHMWPE层的失效模式,可以看到UHMWPE层上形成了一个比弹丸尺寸更大的穿透腔。UHMWPE 层在穿透孔附近的局部区域经历了凸起变形。此外,UHMWPE层表现出一定量的原纤化,裸露的纤维聚集在穿透孔的附近区域。根据UHMWPE 层的背面,可以观察到明显的拉伸破坏,如图8(b) 所示,UHMWPE 层背面的凸起高度约为48.6mm。随后,分别对UHMWPE层迎弹面和背面弹孔附近的纤维断口面进行显微观察。可以发现,正面的纤维有多处整齐的断口,显示出剪切破坏的特征,而背面的纤维显示出由粗变细的特征,说明拉伸失效占主导地位[16]。此外,无论是迎弹面还是背面的纤维,上面都附着有较多的陶瓷粉末,说明破碎后的陶瓷粉末随着弹体贯穿了整个复合靶板。

2.2 数值模拟结果分析

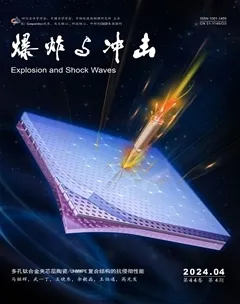

图9为试验1最终的弹靶破坏形貌,可以发现实验中观察到的大多数变形和损伤响应都能通过数值模拟准确捕捉到,包括弹体的侵蚀、钛合金背板的花瓣形扩孔以及UHMWPE层压板的分层和凸起变形。此外,弹芯的剩余长度与试验值十分接近,约为31.2 mm,与相同试验条件下试验2的残余弹芯长度误差为3.4%,模拟值的偏低是由于仿真中弹丸初速度为500 m/s,相比于试验2的初速度较高,因此造成了弹芯更多的损伤,说明该模型能够较好地模拟弹芯的损伤情况。对于UHMWPE 层,亚层压板模型能够较好地描述扩大的空腔、亚层压板的分层和凸起变形等失效形式,图10对比了试验和模拟中UHMWPE 层的损伤情况,可以发现模型中的UHMWPE 层正面的弹孔附近的凹陷模式与试验结果十分接近,并且弹孔直径为11.9mm,与试验值的相对误差仅为4.8%。同样地,模型中的UHMWPE 层背面留下了直径约为弹体直径的空腔,并且沿着纵向出现了拉伸失效的特征。图10(c) 对比了UHMWPE 层的鼓包高度,模拟值与试验值的相对误差为9.5%,凸起变形的低估归因于试验的随机性。由于试验中的弹体发生了一定程度的偏转,导致UHMWPE 层的凸起变形并非完全对称,沿弹体冲击方向一侧的UHMWPE 层会产生更多的变形,因此造成鼓包高度的偏高,而模拟中的UHMWPE 层变形是较对称的,因此模拟的鼓包高度值较小。综上所述,所提出的数值模型对于试验结果的预测是较准确的。

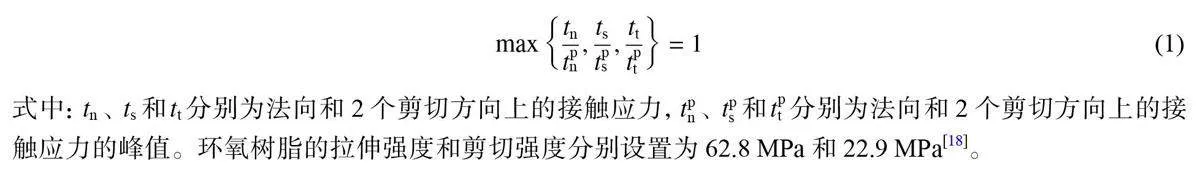

图11显示了12.7mm 穿燃弹撞击陶瓷面板初始时刻的变形情况,可以发现,尽管被甲的强度较低,但依旧对B4C 面板造成了损伤。由于被甲造成的预损伤,降低了B4C陶瓷对12.7 mm 穿燃弹内部弹芯的抵抗能力,削弱了对弹芯的侵蚀作用,因此,被甲的侵彻作用在实际试验中不容忽视。图12 为弹芯穿透陶瓷和TC4层后的残余弹芯形貌,可以发现陶瓷面板成功侵蚀了弹芯的尖头部分,这极大提高了UHMWPE 层的防护性能(UHMWPE 对尖头弹的防护能力较差[29]),同时残余被甲也突破了前2 层结构,随着弹芯共同侵彻UHMWPE 层,这与试验3 收集到的弹体情况十分吻合,同样说明了被甲在整个侵彻过程中的重要作用。

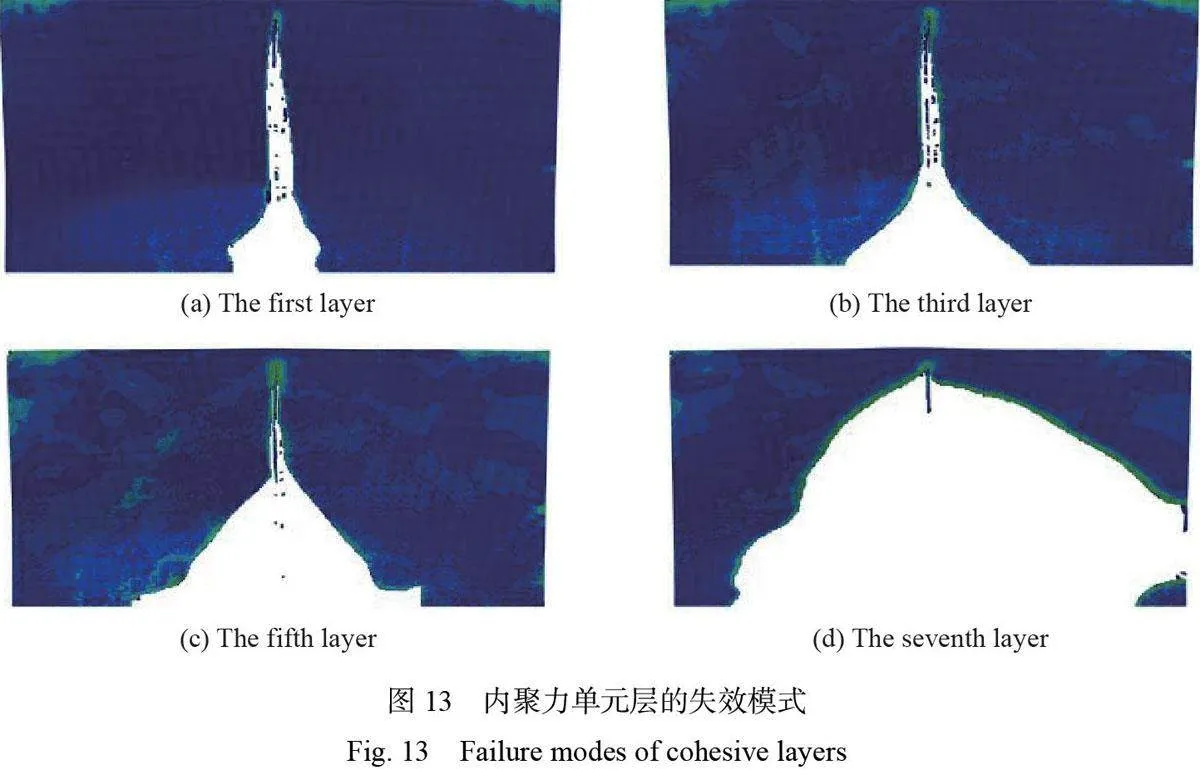

图13分别展示了连接UHMWPE 各子层之间的内聚力单元层(第1、3、5、7 层),通过对内聚力单元层的失效分析可以了解UHMWPE 各个子层的失效模式。值得注意的是,前几层的内聚力单元层的失效模式主要是沿着纵向的撕裂,并且损伤面积较小。随着层数的增加,内聚力单元层的损伤面积逐渐增大,呈现出大面积的拉伸失效。综上可知,UHMWPE背板在受到弹芯冲击后首先发生了剪切破坏,随着弹芯冲击力的减弱,UHMWPE的拉伸强度起主要作用,其失效机制也从剪切失效转变为拉伸失效占主导地位。

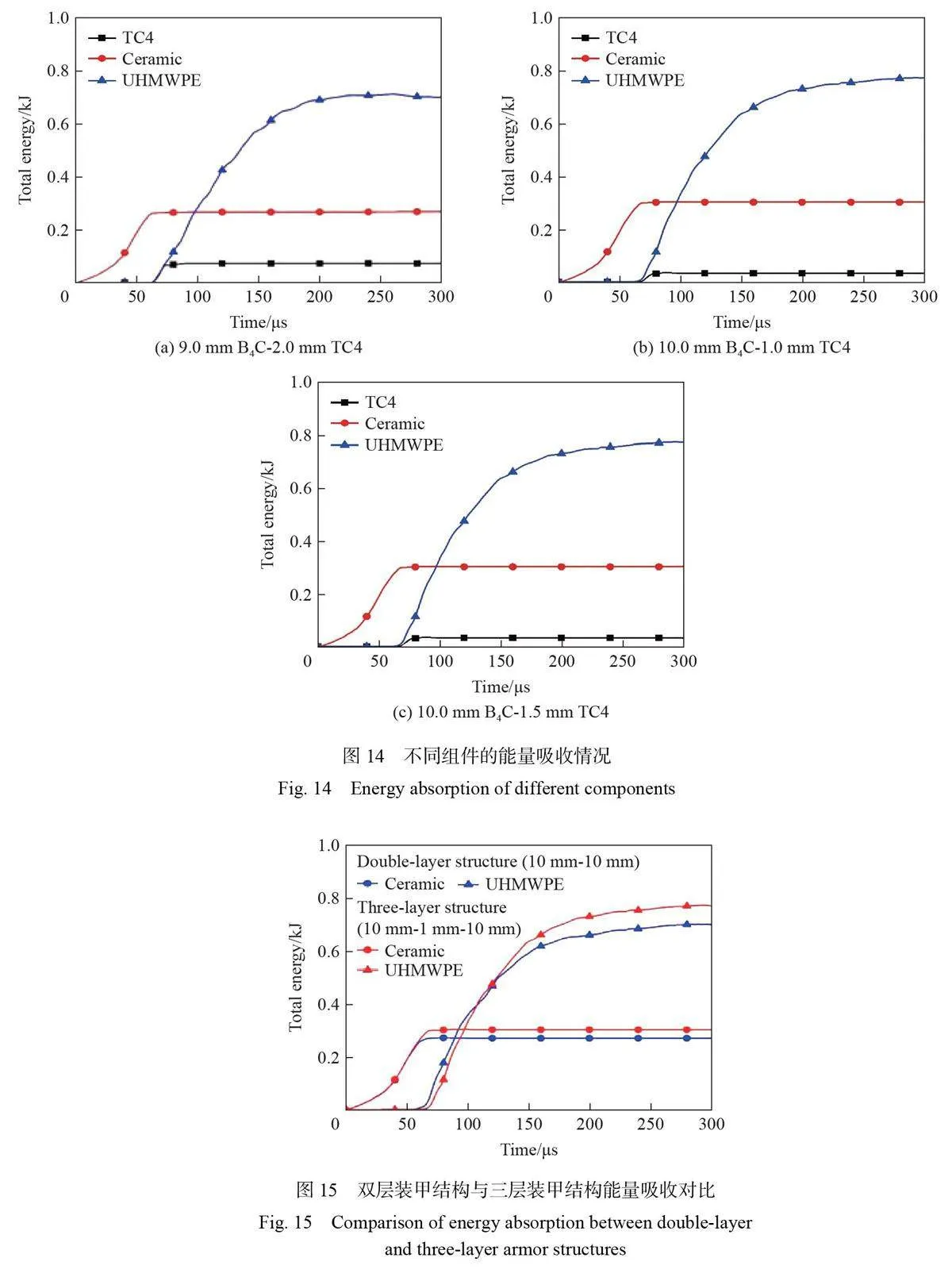

为了研究每个组件耗散的能量,图中绘制了3 种组件总耗散能(即内能和动能之和)的演化历史,如图14 所示。研究表明,能量的吸收最先由陶瓷面板开始,由于TC4 板的厚度较小,弹体的冲击几乎同时作用在TC4 和UHMWPE 层上,因此TC4 和UHMWPE 层的吸能同时开始增加。当弹丸完全穿透整个复合装甲,3 种装甲材料在不同时间的能量吸收曲线将达到相对稳定的水平,相应的能量值被认为是每种材料的最终能量吸收。可以看出,在这3 种结构中,大部分冲击能量都被UHMWPE 层吸收,其次是B4C 陶瓷,夹芯层所耗散的能量最少。对比3 种结构下各个组件的吸能大小以及总吸能,可以发现9 mm厚度的B4C 陶瓷的夹芯复合装甲总吸能最小,约为1.03 kJ,而另外2 种结构的夹芯复合装甲总吸能值基本相同,约为1.1 kJ,说明提升陶瓷面板厚度所带来的抗弹性能的增益要大于提升TC4 层的厚度。

当TC4 板的厚度较小时(1.0 和1.5 mm),2种复合装甲结构的总吸能基本一致,均约为1.1 kJ。为了研究TC4 板在复合装甲中的作用,将TC4 板从复合装甲中移除,对试验7 中的双层复合装甲抗12.7 mm穿燃弹侵彻进行数值模拟,并将该双层装甲结构的能量吸收情况与试验3 的夹芯装甲结构进行比较,如图15 所示。可以看到当TC4 板被移除时,相同厚度的B4C 陶瓷和UHMWPE 在双层结构中的能量吸收值均更低,根据2 种材料的能量时程曲线可知双层装甲结构中弹芯与B4C 陶瓷的作用时间更短,与UHMWPE 层发生接触更早。因此可知,三层装甲结构中的夹芯层能够延长弹芯与B4C 陶瓷的作用时间,提高B4C 陶瓷的吸能作用,同时能够使弹芯尖头产生更多的侵蚀,如图16 所示,这提高了UHMWPE层对侵蚀后的钝头弹芯的吸能效果。因此,尽管TC4 板的厚度较小,但它依旧能够为陶瓷面板提供一定的支撑作用,提升整体装甲结构的刚度,更有利于弹芯的侵蚀,提升复合装甲的防护效果。

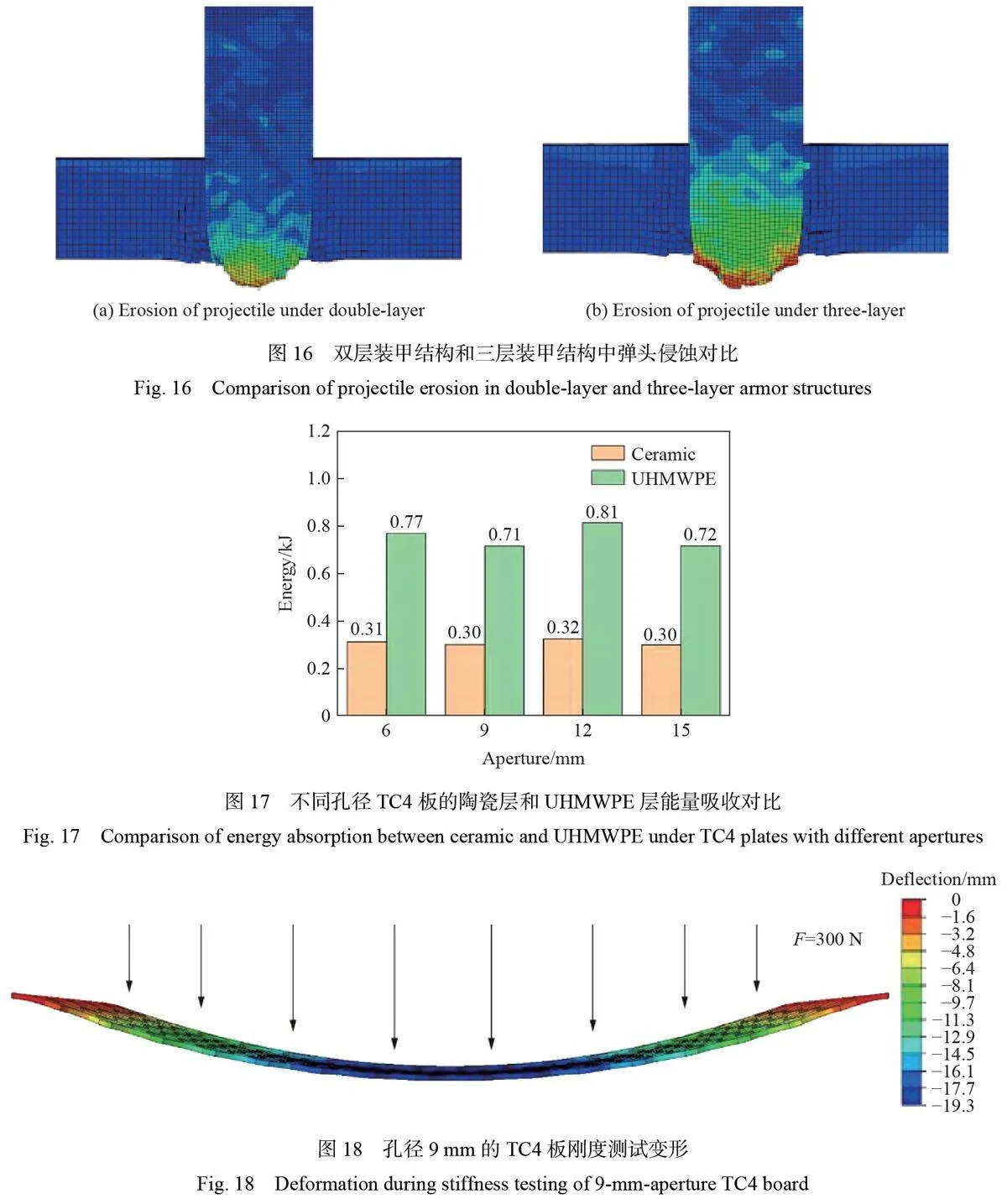

由上文可知,多孔TC4夹芯层能够为陶瓷面板提供支撑,增强陶瓷面板的吸能作用。为了探究多孔夹芯层的孔径大小对复合装甲结构刚度以及吸能效率的影响,通过改变孔径尺寸对复合装甲的吸能情况进行数值分析。复合装甲中的B4C 陶瓷和UHMWPE 的厚度均为10 mm,通过改变多孔TC4 夹芯层的厚度来维持其在不同孔径下的相同质量,达到复合装甲整体的面密度(37.5 g/cm3)不变。考虑到弹芯的直径为10.8 mm,围绕弹芯直径大小设计了6(试验尺寸)、9、12 和15 mm 孔径的TC4 夹芯层,孔间距离均为3 mm,与试验保持一致。

图17 绘制了不同TC4 板孔径下B4C 陶瓷和UHMWPE 的总能量吸收,可以发现孔径的改变影响了陶瓷以及UHMWPE 的吸能效果。孔径尺寸为12 mm 时,B4C 陶瓷的总能量吸收最大,相比于试验中6 mm 的孔径提升了约4% 的吸能效率,说明孔径为12 mm 的TC4 板为陶瓷面板提供了最优的支撑效果。同时,UHMWPE 的吸能效率也随着陶瓷板吸能的增加而提高,与试验相比提升了约6%,这是由于陶瓷面板对弹芯的侵蚀作用导致的,陶瓷板吸能的增大意味着其侵蚀了更多的弹芯材料,从而使残余弹体与UHMWPE 有更大的接触面积,提高了UHMWPE 的吸能效果。

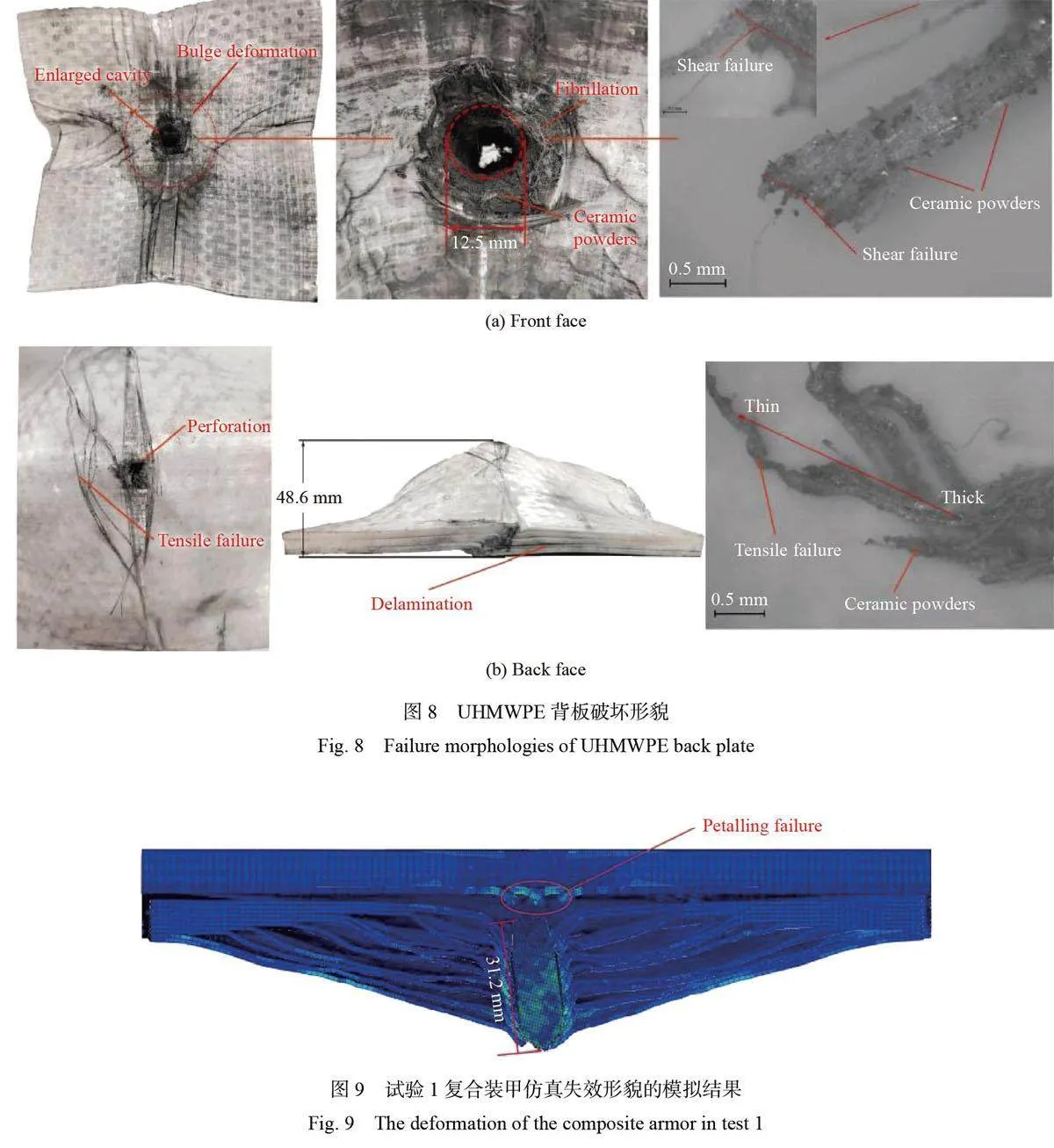

为了验证夹芯层刚度大小对复合装甲抗弹性能的影响,利用ABAQUS 对4 种孔径的多孔板进行了抗弯能力的模拟。如图18 所示,在多孔夹芯层正上方施加了一个均匀分布的恒定载荷,同时对夹芯层的侧边施加固定约束,得到多孔夹芯层的变形图以及最大挠度值。4 种孔径夹芯层( 6、9、12 和15 mm)的最大挠度值分别为19.0、19.3、18.0 和19.8 mm,孔径为12 mm 的夹芯层的最大挠度值最小,说明其拥有最大的刚度,因此其对陶瓷面板提供了更大的刚度支撑,同时使复合装甲表现出最优的吸能效率。综上,在多孔夹芯复合装甲结构设计中,需要进一步考虑夹芯层的孔径大小以及孔的分布对夹芯层刚度的影响,在维持恒定面密度的条件下寻找最优的刚度提升,以提升复合装甲的抗弹性能。

3 结论

通过试验和模拟相结合的方法研究了12.7 mm 穿燃弹对B4C 陶瓷/多孔钛合金夹芯层/UHMWPE 复合装甲的侵彻行为,利用弹道试验的结果验证了模型的准确性,并根据模拟的结果对弹丸的侵彻行为以及复合装甲的失效模式进行了分析,主要结论如下。

(1) 12.7 mm 穿燃弹弹芯的主要失效形式为脆性断裂,在断口处可以观察到明显的解理断裂特征,并且残余弹体头部未观察到蘑菇头形式的塑性变形。同时,穿燃弹被甲对陶瓷面板会造成一定的损伤,这会导致陶瓷产生预损伤,降低陶瓷对内部弹芯的抵抗能力,因此在防护结构的设计中需要考虑被甲带来的影响。

(2) 陶瓷锥尺寸的大小对复合装甲的整体抗弹性能有影响,较大的陶瓷锥尺寸能够耗散更多的弹体动能,并且能够分散冲击,提升UHMWPE 背板的吸能作用。UHMWPE 背板在与弹体有较大接触面积时能够提供更高的弹道阻力。

(3) UHMWPE 在受到弹体冲击时的失效形式会根据厚度位置发生改变,前几层的纤维在剪切中失效,而随着层数的增加,剪切失效的比例逐渐减小,拉伸失效开始占主导地位,通过对纤维断口处的显微观察同样验证了这一失效模式。

(4) 在B4C/多孔TC4 夹芯层/UHMWPE 复合装甲结构中,在相同总厚下提升B4C 陶瓷的厚度比提升TC4 板的厚度能带来更大的抗弹性能的增益。尽管多孔TC4 板的厚度较小,它的存在依旧是有必要的,它为B4C 陶瓷提供了一定的支撑作用,能够增加弹体和陶瓷面板的作用时间,进一步增大弹体的侵蚀,同时也能够耗散一部分弹体的动能。此外,TC4 板的孔径大小会影响整体装甲结构的刚度,等面密度下12 mm 孔径的TC4 板能够使复合结构的整体吸能效率提升约10%,因此在后续的装甲结构设计中可以进一步考虑孔径尺寸以及孔的分布位置对结构刚度的影响。

(责任编辑 张凌云)