滚动轴承温度场仿真与试验研究

摘 要:针对NSK7209C角接触球轴承,依据MRF模型思路划分轴承整体流-固结构网格模型,基于CFD仿真流程建立滚动轴承的热流耦合分析模型,并搭建滚动轴承温升试验台对仿真模型进行验证。结果表明:随着转速的增加,轴承整体温升呈上升趋势,对比轴承顶部与底部的仿真计算温升和试验测量温升,发现温升趋势一致且差异较小。试验测量温度比仿真计算温度略高,最大温升差值小于3 K,验证了仿真模型的准确性。

关键词:滚动轴承;温度场;数值模拟

中图分类号:TH133.31" 文献标志码:B" 文章编号:1671-5276(2024)05-0108-05

Simulation and Experimental Research on Temperature Field of Rolling Bearing

Abstract:For the NSK7209C angular contact ball bearing, a grid model of the overall fluid-solid structure of the bearing is divided based on the MRF model. A thermal-fluid coupling analysis model of the rolling bearing is established based on the CFD simulation, and a rolling bearing temperature rise test rig is built to verify the numerical simulation method. The results show that the overall temperature rise of the bearing increases with the increase of the rotational speed. According to the comparison of the temperature rise obtained from simulation and experiment measurement, the variation of temperature rise is consistent with lesser difference, and the experimental temperature is slightly higher than the temperature from simulation, with the maximum difference of temperature rise less than 3 K, which verifies the accuracy of simulation model.

Keywords:rolling bearing;temperature field;numerical simulation

0 引言

滚动轴承作为机械系统中重要的支承部件,其内部摩擦生热的增加与积累会使轴承表面温度显著提高,如果缺乏有效的润滑和冷却,势必会导致轴承失效[1]。受轴承内部结构及各部件的相对运动等因素影响,采取理论手段难以直接获得轴承温度场,此时数值计算成为研究轴承温度分布的有力工具[2]。陆凤霞等[3]通过微弹流润滑模型,采用多重网格积分法来求解角接触球轴承的弹性变形,获得并分析了轴承表面油膜的温度特性;汪友勇等[4]利用CFD软件,研究了轴承仿真中多相流模型与湍流模型的较优搭配;翟强等[5]通过角接触球轴承的油气两相数值计算模型,模拟轴承腔内两相流的流动特性;蔺相伟[6]针对静压轴承的高温升问题,利用Fluent软件求解在2 000 r/min转速下油膜的温度分布情况,发现油膜厚度的增加可以降低油膜温升;王涛[7]结合了轴承力学模型与弹流润滑模型,建立了在喷油润滑下角接触球轴承的三维仿真模型,得到了在不同工况参数下的轴承温度分布;李炎军等[8]通过CFD方法分析轴承腔内的传热系数分布,通过对比试验结果验证了分析方法的正确性;LI等[9]讨论了润滑油物性、滚子材料和轴承运行工况等因素对油气润滑条件下轴承温升的影响;YAN等[10]建立了角接触球轴承的两相流模型,研究在侧向和外环两种油气供给方式下轴承腔内的气流分布和润滑性能,结合轴承内部温度分布对腔内接触区域的流动和散热性能进行评估。

由于滚动轴承内部摩擦和搅油会产生大量的热,如果热量不能及时散发出去,则会引起轴承内各部件温度的急剧上升,严重时可导致轴承因热膨胀效应使得工作间隙减小甚至消失,从而发生主轴“抱轴”现象。因此,本文以NSK7209C角接触球轴承为研究对象,建立考虑滚子自转运动、全尺寸的油气两相仿真模型,并结合腔内流体与轴承内外圈的流-固共轭传热特性,可以预测特定工况下轴承的温度分布,对改进轴承设计提供重要帮助。

1 滚动轴承热流耦合数值计算方法

1.1 物理模型

如表1所示的轴承结构参数,采用NX UG 11.0对轴承进行几何建模,并对模型进行简化,忽略了对热分析影响较小的保持架、圆角和倒角,如图1所示。

1.2 网格划分及独立性验证

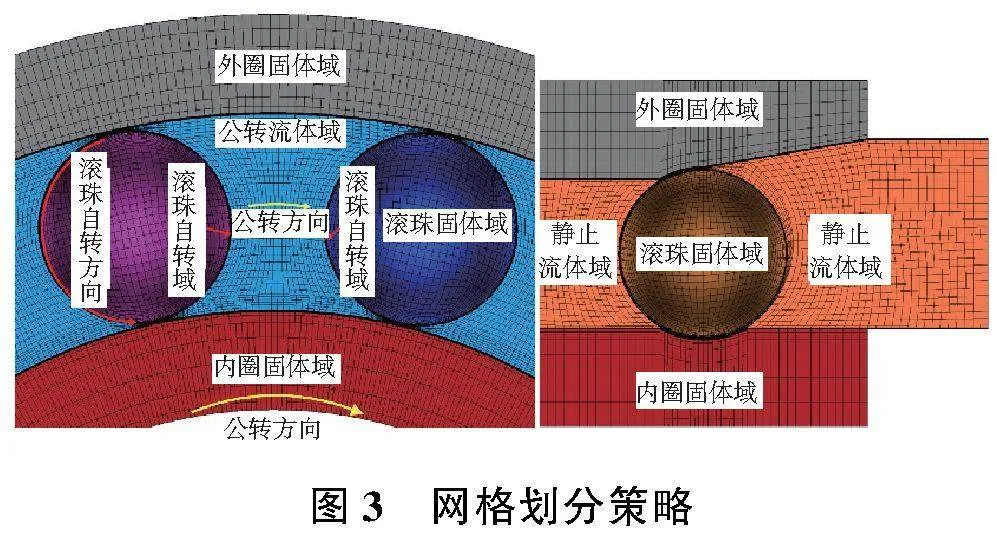

本文采用ANSYS ICEM对几何模型划分六面体结构网格,网格整体展示如图2所示。基于MRF模型思路对各个运动区域进行运动参考系定义并划分交界面,具体划分方式如图3所示。

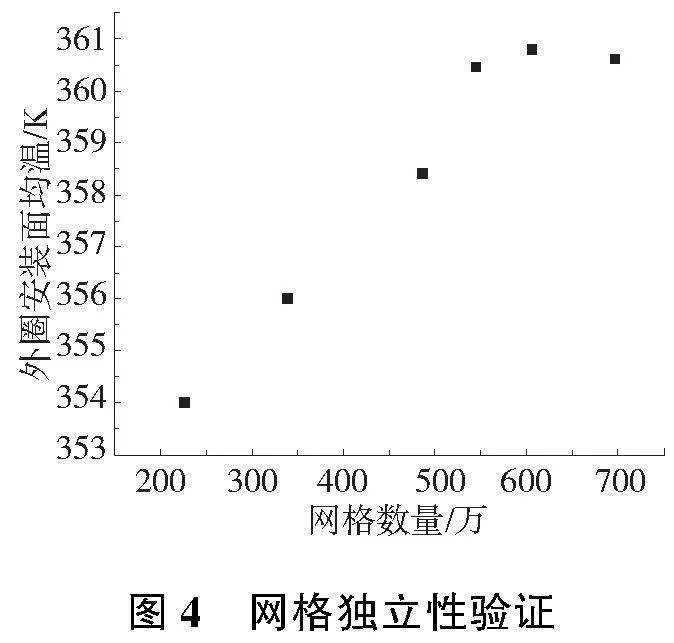

为了改善仿真计算的收敛性和避免出现负体积网格,模型中的滚珠直径被略微减小,本文采用了95%原始滚珠直径,这被证实在大幅减小计算量的同时具有良好的精度[11]。最后对滚动轴承网格模型进行独立性验证,考虑工程上比较关注的轴承外圈安装配合表面的温度,分析网格数量在226万、340万、486万、545万、606万、697万的计算结果。如图4所示,验证了网格数量在545万左右时,继续增大网格数量对计算结果的影响可以忽略。

1.3 仿真模型边界条件

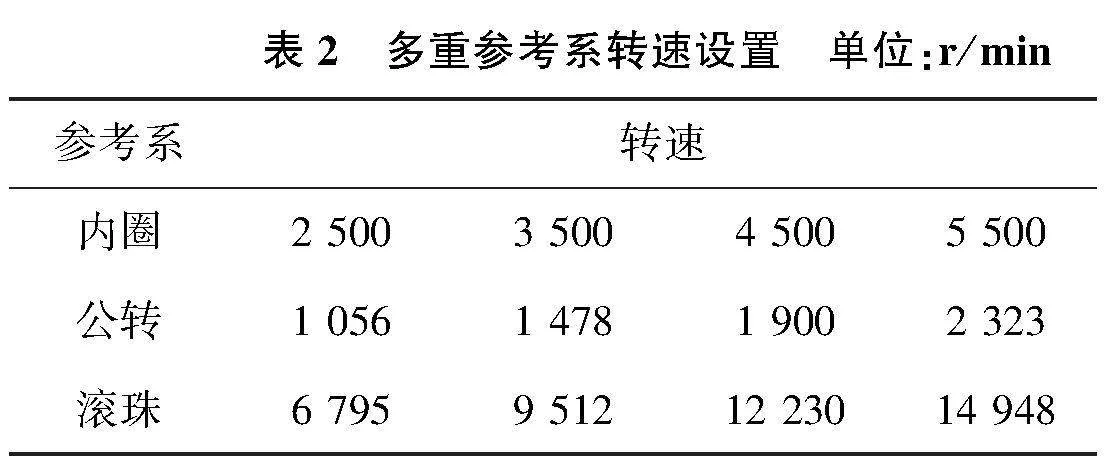

运动边界条件:公转流体域设为绝对参考系并加载轴承滚珠公转速度,滚珠近壁面壳形域设为相对公转流体域的运动参考系并加载轴承滚珠自转速度,内圈固体域同样设为相对公转流体域的运动参考系并加载轴承转速,各运动壁面均设为相对自身所处参考系速度,具体转速工况如表2所示。

热边界条件:将4种转速下的轴承生热量按1∶1分配给内、外滚道和滚珠。例如转速5 500r/min时,具体热源边界加载设置如表3所示,仿真模型其余壁面均设为绝热面。

本文使用ANSYS Fluent软件进行稳态仿真模拟,湍流模型选择SST k-ω;考虑VOF两相流模型,定义空气为主项,滑油为次项;流体入口设为流量入口,滑油流量为8.12L/min,进口流体中滑油占比85%,空气占比15%,进口流体温度为313K,出口设为压力出口,其余固体壁面均为绝热条件。

2 数值仿真结果与分析

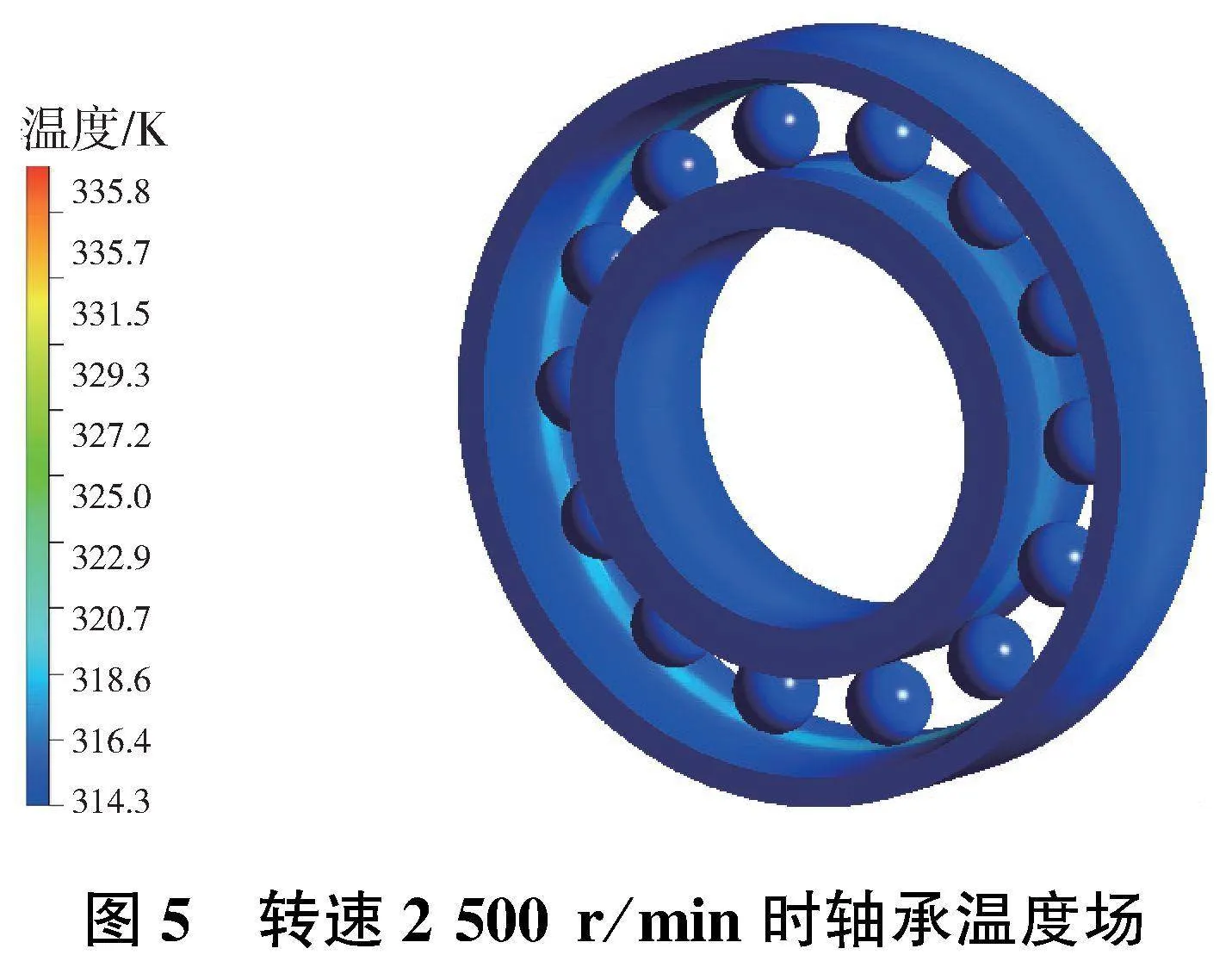

本节计算了NSK7209C角接触球轴承在转速2 500r/min、3 500r/min、4 500r/min、5 500r/min时的温度场,结果如图5—图8所示。

可以看出随着转速增大,轴承整体温度呈上升趋势,这是因为轴承发热量正比于轴承转速。4种工况下,轴承最高温度出现在内圈,滚珠温度次之,外圈温度最低,内滚道区域温度高于外滚道区域,结合滑油分布图9可得滑油受离心力影响较多聚集于外滚道,因此对外滚道的冷却效果较好。

观察4种工况下的轴承温度场,轴承高温发生在滚道与滚珠的接触区域,因为滑油首先由轴承套圈的肩侧位置进入腔内,肩侧温升主要是滚道发热带来的固体导热,随后滑油到达滚道处,此时滑油需要同时承受滚道与滚珠的发热影响,热环境较为恶劣,温升幅度最大,最后滑油到达对侧肩部区域。该处温升同样由固体导热主导,轴承轴向温度总体表现为先升后降。

3 试验验证

3.1 试验系统及装置

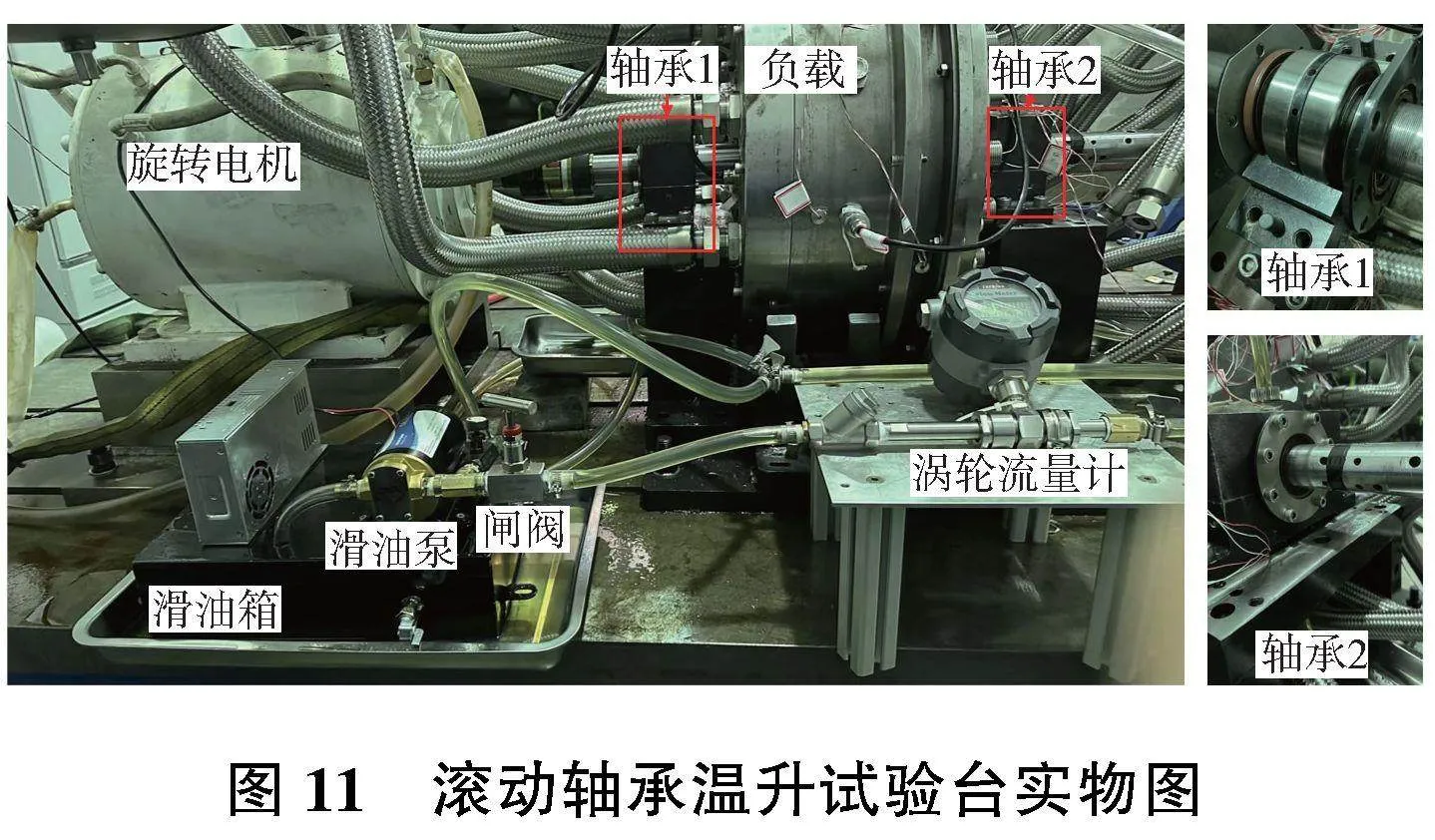

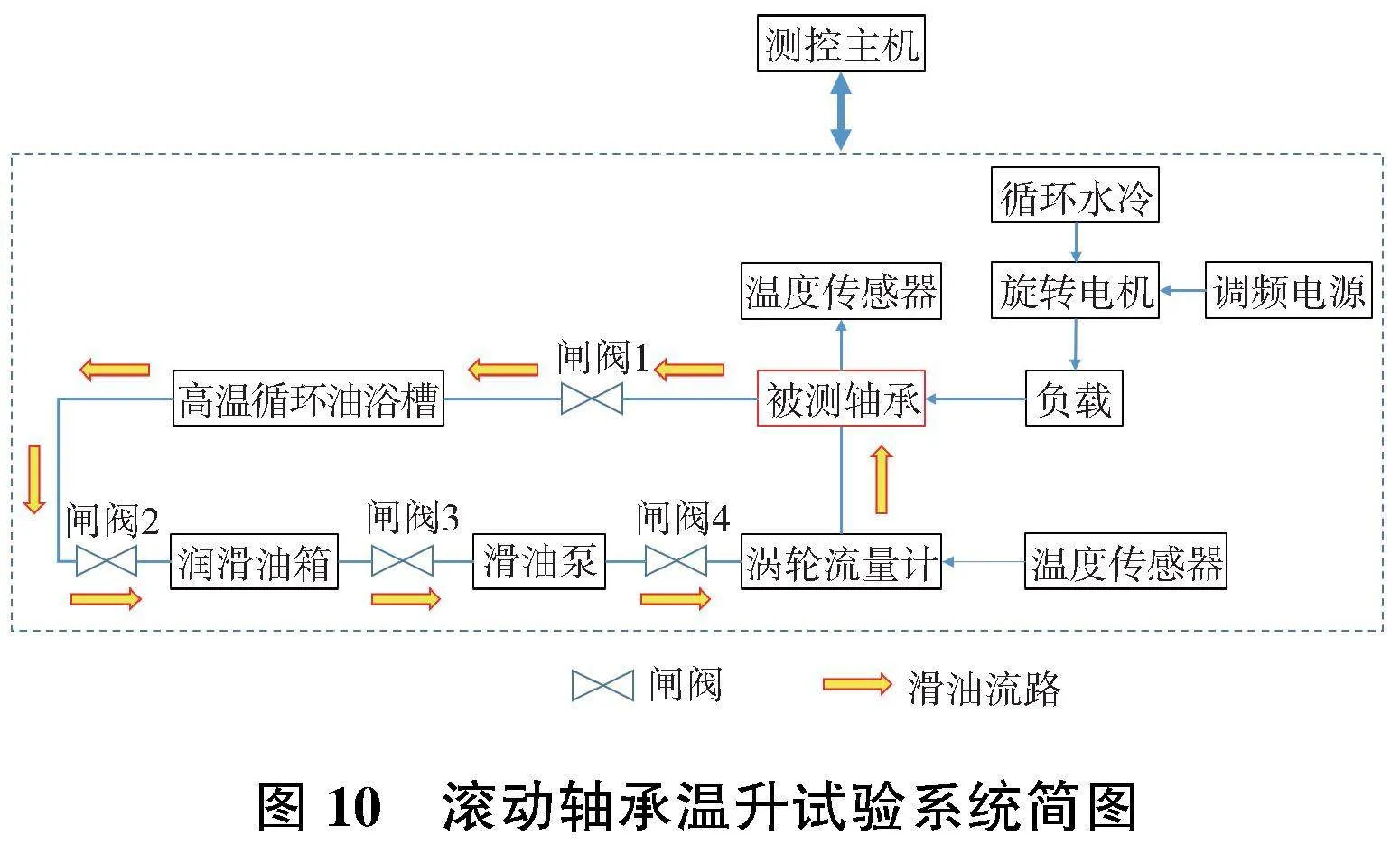

滚动轴承温升试验系统如图10所示,试验系统主体由被测轴承、负载、动力系统、滑油润滑冷却系统以及测控系统组成。

试验台主体部分实物如图11所示。各部件具体介绍如下:1)被测轴承,NSK7209C角接触球轴承;2)负载,主轴等机械结构,等效施加407.33N径向载荷;3)动力系统,采用变频调速三相异步电动机进行驱动,功率为75kW;4)滑油润滑冷却系统,被测轴承采用油浴润滑,滑油为美孚68号机床导轨油,滑油通过顶部轴承座开孔流入轴承内部进行润滑冷却,换热后的滑油从底部轴承座开孔流出,为保证滑油工作性能,采用高温循环油浴槽对其进行预热;5)测控系统,通过PT100热电阻测量滑油进口温度,贴片式PT100热电阻测量轴承外圈温度,为保证试验数据的准确性,每个轴承顶部和底部各布置两个测点,总计8个温度测点。

3.2 试验步骤

试验测量NSK7209C角接触球轴承在转速2 500r/min、3 500r/min、4 500r/min、5 500r/min 4种工况下的温升特性,试验前先进行试验台预热,保持转速500r/min持续5min,以保证试验件各零件的热变形协调,并预热滑油。当滑油温度达到313K时开始试验,缓慢调整试验件转速直到达到目标工况,同时记录试验数据。当轴承温升在100s内无明显上升或下降趋势,且变化在5%以内时判断其达到热稳定状态,之后缓慢降低试验件转速直至停止,最后停止记录数据。等待试验件彻底冷却后再开始进行下一个工况的试验。

3.3 试验数据结果及分析

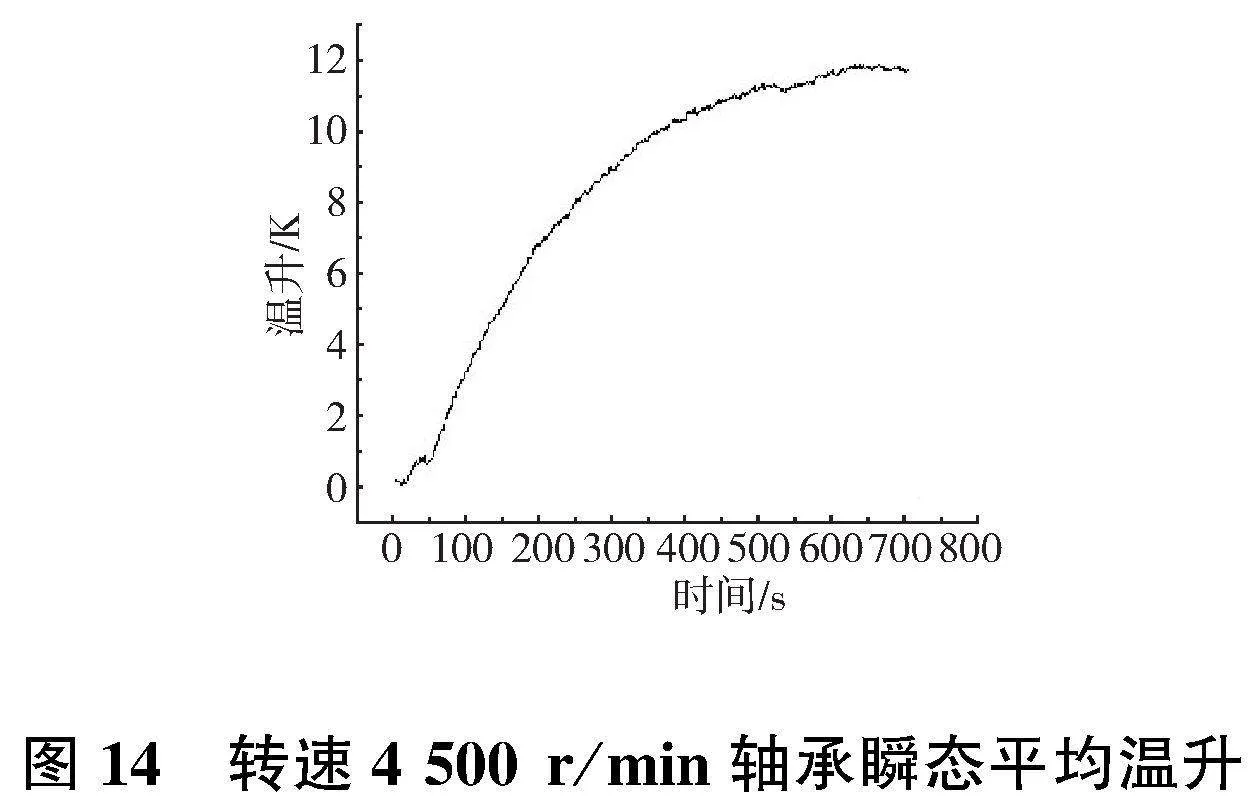

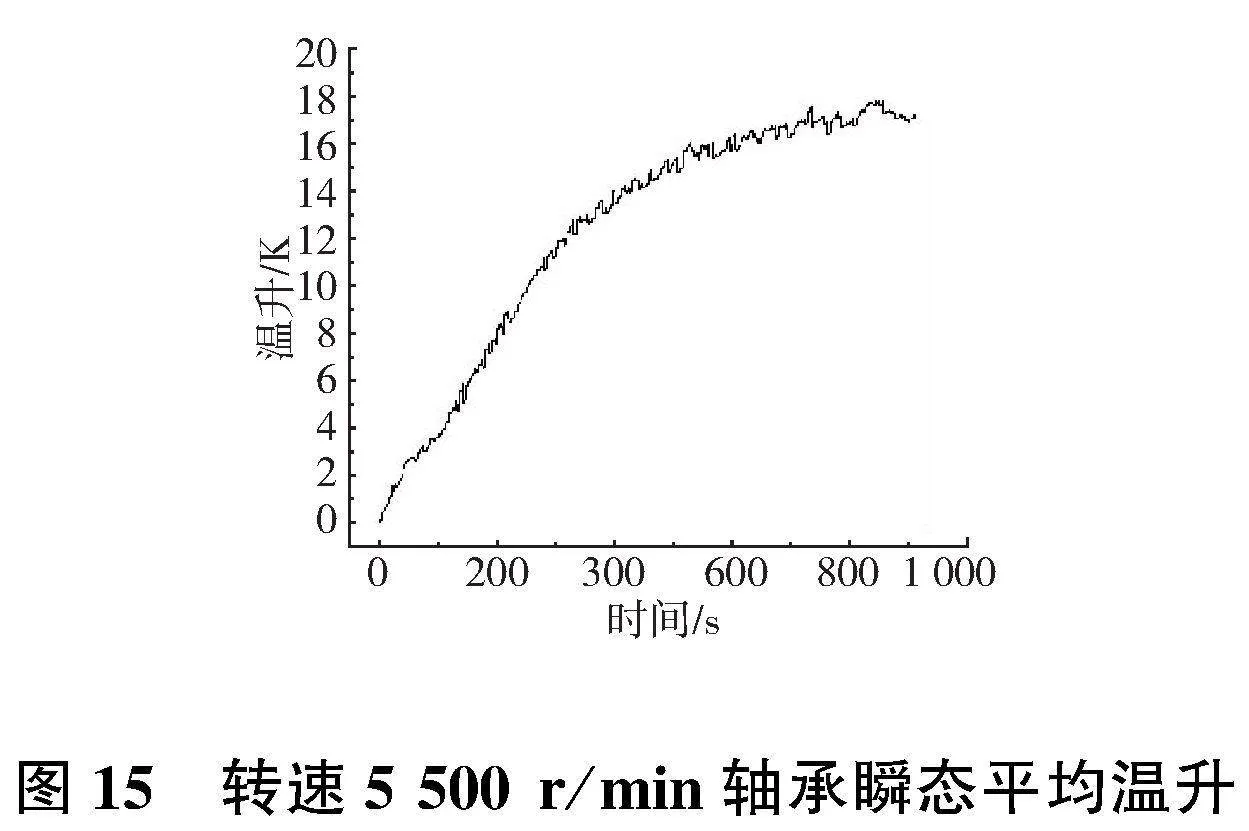

如图12—图15所示,将8个温度测点数据进行平均,给出了不同转速下的轴承瞬态平均温升。

可以看出随着转速增大,轴承达到热稳定状态所需的时间越长,从转速2 500r/min所需的450s左右增加至转速5 500r/min所需的700s左右。

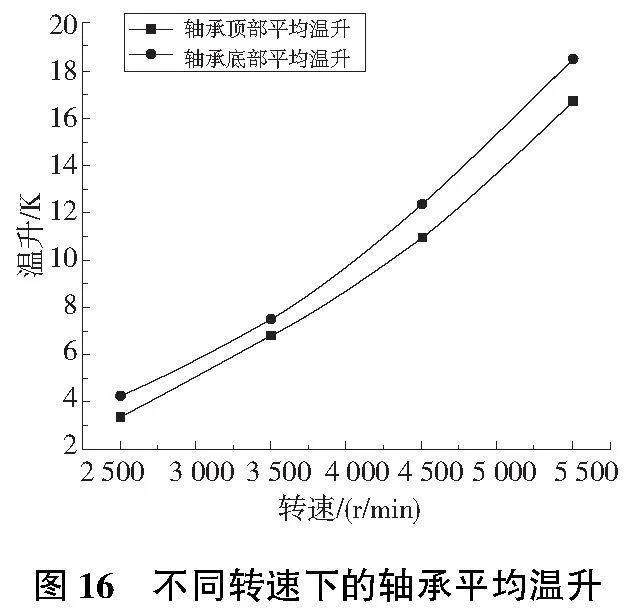

通过观察4种工况下的瞬态温升曲线,发现轴承运行的初始阶段温度变化最为剧烈,因此有必要采取预热等措施避免部件快速升温导致的热变形问题。如图16所示给出了4种工况下轴承达到热稳定状态后顶部和底部的平均温升。轴承转速从2 500r/min增加到5 500r/min时顶部温升从3.4K增加到16.7K,底部温升从4.2K增加到18.5K。同时,转速每增加1 000r/min,轴承的温升幅度也在不断增加,4种工况的顶部温升幅度为3.4K、4.1K和5.8K,底部温升幅度为3.3K、4.8K和6.1K,说明随着转速的增加,轴承的生热量增率也在变大。

如图17—图18所示分别是4种工况下轴承顶部温升和底部温升的试验测量结果和仿真计算结果对比。

4种工况下,仿真计算温升与试验测量温升趋势一致且差异较小,最大温升差值小于3K,试验测量温度比仿真计算温度略高。分析引起误差的原因如下:

1)试验环境较为复杂,实际环境温度也会影响轴承温度,仿真计算难以完全拟真;

2)受试验环境影响,滑油会带走轴承运行中产生的杂质,在一定程度上会降低滑油的工作性能;

3)考虑到滑油管路的密封性,试验轴承的密封圈与轴承内圈、主轴紧密接触,在高速运转中产生了一定的摩擦热,致使试验测量的温度比仿真计算温度稍高。

综上所述,排除客观因素,仿真计算结果与实验测量结果吻合度较高,验证了仿真模型的准确性。

4 结语

本文针对NSK7209C角接触球轴承,建立了滚动轴承的热流耦合分析模型,并基于滚动轴承温升试验台对4种工况转速下的轴承温升进行了测量,发现轴承运行的初始阶段温度变化最为剧烈,因此有必要采取预热等措施避免部件快速升温导致的热变形问题。对比仿真结果,试验测量温升与仿真计算温升的最大差值小于3K,验证了滚动轴承热流耦合模型的准确性。

参考文献:

[1] 刘振侠,江平,等. 航空发动机机械系统设计[M]. 北京:科学出版社,2022.

[2] 朱川峰,杨丹峰,张振强,等. 角接触球轴承动特性的数值与实验研究[J]. 制造技术与机床,2015(1):83-88.

[3] 陆凤霞,王涛,朱如鹏. 基于高斯粗糙表面的角接触球轴承微弹流润滑研究[J]. 机械制造与自动化,2019,48(6):118-122.

[4] 汪友勇,王锁芳,艾俊峰,等. 轴承腔油气两相流数值模拟的试验验证[J]. 航空动力学报,2013,28(3):629-635.

[5] 翟强,朱永生,闫柯,等. 高速角接触轴承油气润滑两相流动特性数值研究[J]. 西安交通大学学报,2014,48(6):86-90.

[6] 蔺相伟. 基于FLUENT的梯形油腔静压轴承设计及温度场研究[D]. 兰州:兰州理工大学,2018.

[7] 王涛. 集成力学与弹流理论的轴承喷油润滑流动与热分析研究[D]. 南京:南京航空航天大学,2019.

[8] 李炎军,杨富,刘振侠,等. 轴承腔油气两相介质流动与热分析[J]. 航空动力学报,2021,36(3):606-615.

[9] LI M,WANG Y,CHEN W,et al. Temperature rise characteristics for angular-contact ball bearings with oil-air lubrication based on fluid-solid conjugate heat transfer[J]. Advances in Mechanical Engineering,2021,13(1):168-172.

[10] YAN B,DONG L,YAN K,et al. Effects of oil-air lubrication methods on the internal fluid flow and heat dissipation of high-speed ball bearings[J]. Mechanical Systems and Signal Processing,2021,151:107409.

[11] PETERSON W, RUSSELL T,SADEGHI F,et al. A CFD investigation of lubricant flow in deep groove ball bearings[J]. Tribology International,2021,154:106735.