纺织品的增材制造

Additive manufacturing of textiles: Innovative research from 3D printing to 4D printing

摘要:

增材制造技术因其多功能、低成本和高效率而被应用于纺织领域,该技术在纺织领域的优势在于突破了传统制造技术在材料、尺度、结构、功能等方面的复杂性。随着打印设备的进步和新型智能材料的研发,纺织品的增材制造从3D打印逐步向4D打印发展。文章以3D打印到4D打印的演进为视角,从3D/4D技术类型及材料、工艺流程几个层面对纺织品增材制造进行系统阐释。同时,对纺织品增材制造的设计与制作思路展开讨论,主要聚焦于纺织纤维、柔性纺织品、混合纺织品结构和仿生纺织品4个研究方向,以期为纺织品的设计创新提供更多元的参考路径。

关键词:

3D打印;4D打印;增材制造;柔性纺织品;智能材料;仿生设计

中图分类号:

TS101.8

文献标志码:

A

文章编号: 10017003(2024)10期数0088起始页码12篇页数

DOI: 10.3969/j.issn.1001-7003.2024.10期数.010(篇序)

收稿日期:

20240130;

修回日期:

20240907

基金项目:

江西省教育科学“十四五”规划课题项目(22QN059);江西省教育厅科学技术项目(GJJ2202812);江西服装学院校级课题项目(JF-LX-ZX-202201);中央民族大学研究生科研实践项目(BZKY2024113)

作者简介:

李帅(1989),女,博士研究生,讲师,主要从事智能服装与3D打印、民族服饰文化的研究。

纺织品涉及日常生活的方方面面,从日常服装到家用纺织品,从医疗卫生用品的防护服到载人飞船中的舱内航天服。纺织品从满足人类的基本需求起步,并且不断发展,纺织产业持续发展的重要驱动之一就是对提升纺织品功能的不懈追求。无论是普通纺织品或是智能纺织品,都是具有独特的物理、化学和力学性能的组合,兼具许多共同的属性,如柔韧性、透气性、吸湿性和耐磨性等。因此,开发新的纺织品制造方法所面临的主要挑战是如何确保制造出的纺织品具备基本的“纺织品”特性。增材制造作为一种先进的制造手段,与纺织品的融合最早可以追溯到20世纪末期,起初处于试验阶段,主要用于原型制作。近年来,纺织品增材制造开始应用于时尚领域的小批量制造,如高端运动鞋、定制化服装等。随着新技术和新材料的发展,纺织品增材制造的应用领域正在不断扩大,涉及生物医学、软机器人、航空航天、军事等众多领域。

纺织品的增材制造是指使用增材制造技术与材料来制造纺织品结构或者与纺织品结合制造新产品[1]。与传统的等材制造和减材制造不同,增材制造是通过计算机创建三维数字模型,再对数字模型进行分层切片处理,然后打印设备逐层将粉末、长丝或液体等各种形态的材料堆叠形成三维实物[2]。在纺织领域使用增材制造技术具有诸多优势,相较于传统纺织品制造中多台机器、多道工序的繁复流程,增材制造可以实现纺织品的一次性成形,从而大幅提高生产效率和资源利用率。它还可以根据用户的需求进行定制化生产,为用户提供更符合个人需求的纺织品。另外,增材制造使用的材料类型丰富多彩,设计人员可以根据所需的产品,选择合适的打印设备和打印材料快速制作出各种复杂结构的纺织品,从而为纺织品的创新设计提供更多的可能性。增材制造技术早期多用于制造普通纺织品,通常以模仿传统纺织品结构或形态为主。随着打印技术和智能材料的研发与应用,增材制造也逐步向智能纺织品领域拓展。纺织品增材制造作为一个重要的研究领域,它推动着传统纺织品行业向高端化、智能化方向发展,同时提高了行业的竞争能力和创新能力。本文简要概述了3D打印到4D打印的演进,并对纺织品增材制造的技术类型与材料、工艺流程进行了归纳与总结,进一步探讨了纺织品增材制造的设计与制作思路,旨在为纺织品的高效制造与多元创新提供参考。

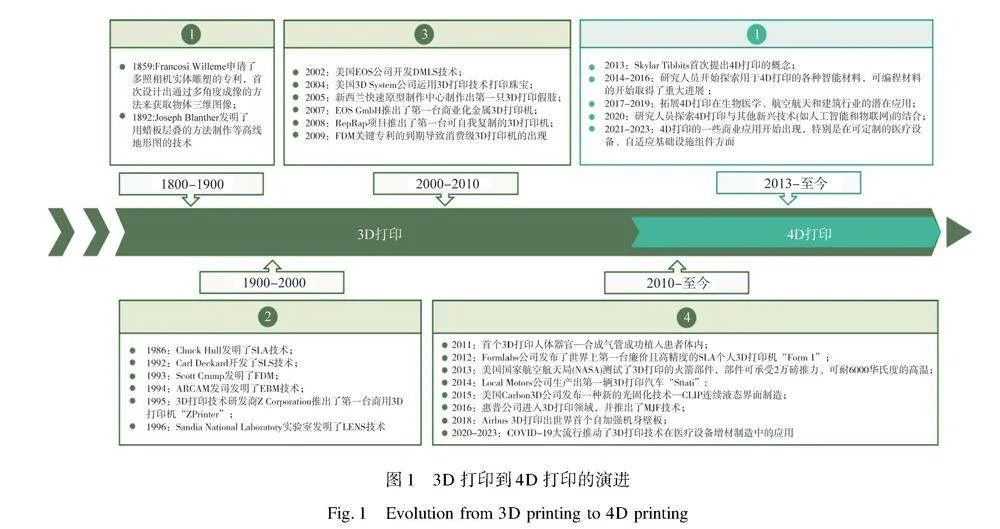

1 3D打印到4D打印的演进

增材制造主要以3D打印技术的应用为主,所以现在普遍将增材制造叫作3D打印,实际上3D打印只是增材制造众多技术中的一种类型。3D打印技术早在19世纪末期就已经产生了思想的萌芽,直到20世纪80年代各类主流技术才逐步出现。1986年,Chuck Hull发明了光固化立体成形(Stereo Lithography Appearance,SLA)技术,这是一种利用激光凝固液态光聚合物逐层创建三维物体的技术,它的出现为增材制造奠定了技术基础[3]。1992年,Carl Deckard开发了选择性激光烧结(Selective Laser Sintering,SLS)技术,该技术采用激光将粉末材料熔合在一起,从而制造出三维物体[4]。SLS技术

拓宽了增材制造的应用范畴,使其涵盖了更广泛的材料。1993年,Scott Crump发明了熔融沉积成形(Fused Deposition Modeling,FDM)技术,这是一种通过逐层挤出热塑性材料来制造三维物体的技术[5]。1995年,Z Corporation推出了第一台商用3D打印机ZPrinter[6-7],它将3D打印带入了商业领域。2000年以后,3D打印技术开始在制造业中蓬勃发展[8]。最初的应用仅限于工业领域的快速原型制作[9]。随着打印技术与打印材料的快速发展,3D打印已经扩散到几乎所有的制造业[10]。

2010年以来,3D打印技术与纺织业的结合开始受到广泛关注。3D打印纺织品的应用主要分为两大类。第一类是纺织品制备成形一体化,研究人员在计算机软件上设计纺织品结构,然后选择常规聚合物材料,并设置打印过程中的相关工艺参数,以实现纺织品制件从设计到实体的制备成形一体化。如Beecroft[11]使用SLS技术打印锦纶粉末(Nylon PA12)制造了纱线弯曲成圈相互串套的针织织物。它表现出与传统针织织物一样的柔韧性和延展性,同时也兼具了锦纶材料的力学性能,这类通过增材制造制备的普通纺织品是形状、性能均稳定的结构制件。第二类是纺织品材料与结构一体化。传统的制造方式通常需要将不同的材料和部件组合在一起形成最终的产品,而增材制造技术可以直接将材料打印成所需的形状,从而实现材料与结构的一体化。如美国亚利桑那大学电子及计算机工程学系辛皓教授曾利用3D打印技术制作隐形斗篷。隐形斗篷通过做出类似超材料微观组织结构的变化,使光投射到它表面不反射、不折射、不透射,导致人类视觉无法看到它,以达到隐形的效果。增材制造制备的这类纺织品叫做功能制件,它的形状、性能和功能永远是稳定的。

4D打印概念最早由Tibbits提出[12],与3D打印技术密切相关。3D打印和4D打印可以看作是在增材制造领域中的不同阶段或进化,如图1所示。3D打印是在三维空间中创建静态的物体,而4D打印则在三维空间的基础上增加了时间维度,并使用具有响应性的材料或结构,使制件能够在特定条件下发生形状变化或执行特定功能。这种形状变化可以通过温度、压力、电流、光照、湿度等外部刺激或内部预设的机制来触发。4D打印的目标是制造更智能、自适应和多功能的物体。因此,通过4D打印出来的物体属于智能制件,它的形状、性能和功能会随着时间的变化发生可控变化。同样是在纺织品领域得到应用的先进制造技术,3D打印纺织品与4D打印纺织品不同,3D打印是先对纺织品结构与形态进行数字化建模,而后选择合适的打印技术和材料进行实体打印。但是4D打印是把纺织品设计与智能材料相结合,所打印的微结构可以在特定时间和激活条件下根据预先设计的轨迹进行大小、形状或功能的变化[13]。这种动态变化的成功开发主要取决于增材制造技术、智能材料、刺激因素、相互作用机制和数学建模[14]。其中智能材料及其对特定外部刺激的稳健响应是推进4D打印技术的关键参数。选择合适的4D打印材料基于3个原则,包括可打印性、对刺激因素的快速反应和特定领域的共同要求,如生物医学应用的生物相容性[15-17]。因此,目前可用于4D打印纺织品的材料包括形状记忆聚合物、形状记忆合金、液晶弹性体和水凝胶等[18-20]。4D打印结构的刺激驱动变形主要分为外部刺激和内部刺两种。外部刺激包括湿度、温度、光、电场和磁场,而内部刺激主要是细胞牵引力[21]。尽管4D打印技术还处于发展初期,但它已经在纺织品领域展现出巨大的应用潜力。

2 纺织品增材制造的技术类型及材料

不同的增材制造技术会使用不同的打印材料和凝结方式,但基本的成形原理都是相同的。3D打印纺织品通常需要

使用柔性材料,以及能实现高精度和高分辨率打印的设备,以打印出具有纺织品基本特征的制件。因此,纺织品基本特征对3D打印的技术类型提出了具体的要求,如打印质量、打印

速度、材料选择、后期处理等。4D打印技术主要采用3D打印设备,但并不是每一种3D打印技术都适用于4D打印纺织品。这是因为技术类型对于打印材料的功能特性和打印结构所需的驱动性质至关重要。因此,目前较多用于3D打印和4D打印纺织品的增材制造成形方式主要有材料挤出成形、光固化成形、喷射式成形、粉末床熔融成形。

材料挤出成形是一种将材料通过加热喷嘴挤出,并按照预设的路径逐层堆叠来创建物体的增材制造过程。由于适用材料体系多,材料挤出的实现方式多,所以材料挤出成形技术类型多种多样,而FDM是此类技术的典型代表,常用于纺织品增材制造,如图2(a)所示。FDM整体系统构造原理简单,打印过程易于操作,并且通过采用水溶性材料打印支撑结构的方法,使得后处理工序简化。由于FDM采用热熔挤压头而不是激光器这类的贵重金属元件,因此设备造价与维护费用也较低。然而,这种打印技术也有缺点,如成形表面粗糙、打印垂直角度的强度较差等。FDM设备的基本原理决定了该技术打印丝状材料,常用于日常纺织品制造的材料类型以热塑性聚合物为主,包括丙烯腈丁二烯苯乙烯共聚物(Acrylonitrile Butadiene Styrene,ABS)、聚碳酸酯(Polycarbonate,PC)、聚乳酸(Polylactic Acid,PLA)、热塑性聚氨酯弹性体(Thermoplastic Polyurethane,TPU)和聚酰胺(Polyamide,PA)等。热塑性聚合物材料除了可以直接用于FDM打印纺织品外,还可以将金属颗粒、碳纳米管、石墨烯、羊毛、麻纤维等纳米材料或天然纤维材料添加到聚合物材料中,形成具有优异性能的高性能复合材料,用以制造具有特殊属性的纺织品。直接墨水书写(Direct Ink Writing,DIW)为FDM打印技术的代替品,打印原理与FDM工艺类似。它通过计算机控制机器来移动装满打印墨水的分配器,逐层构建微结构,如图2(b)所示。但DIW与FDM也有不同,不同之处在于墨水离开喷嘴时通过墨水的流变特性而不是干燥或固化来构建物体的形状和结构。DIW可以兼容多种类型的聚合物材料,如打印热敏聚合物、光敏聚合物和生物相容性聚合物等功能性聚合物材料可用于制造智能纺织品[22]。热敏聚合物和光敏聚合物分别具有温度响应性和光响应性,在特定条件下可以发生形变或其他反应。而生物相容性聚合物是一类在与生物系统(如人体组织和细胞)接触时不会引起不良反应(如毒性、炎症或免疫排斥反应)的聚合物材料[23],如聚乳酸乙醇酸共聚物(Polylactic-co-Glycolic Acid,PLGA)是由乳酸和乙醇酸共聚而成的可降解聚合物,可用于手术缝合线、药物释放系统和组织工程支架[24-25]。

光固化成形基于光敏材料的光聚合原理,通过逐层光照固化的方式来构建实体。光固化成形的基本原理是使用能量光源,利用光敏材料受光照硬化的特点,使其能够快速固化成形。常应用于纺织品制造的光固化技术类型有SLA和数字光处理技术(Digital Light Processing,DLP)。SLA是应用最为广泛,也是最成熟的一种增材制造技术。它利用激光或紫外光按预先设定的切层信息选择性地固化液态材料,从而形成制件的一个固体薄面,然后工作台下降一个层厚,液槽内重新涂覆一层材料,再次进行固化,如此循环往复,直至整个制件打印完成,如图2(c)所示。SLA技术打印速度较快,可以实现非常高的精度,适用于制造复杂的形状和细小的结构,而且使用SLA技术打印出来的制件表面质量高。但SLA设备和材料的成本较高,在打印完成后,制件还需要进行后处理,以去除制件表面未固化的材料及提高制件的强度和耐久性。SLA制备纺织品选用的材料以光敏性液体材料为主,在打印前应充分考虑打印材料的适用性。如光敏树脂作为SLA打印纺织品的常用材料,具有高精度、快速固化、适合复杂结构和精细部件制造等优点,但同时也有材料成本较高、耐久性相对较弱、对

存储环境要求严格等缺点,这些材料特性直接影响着纺织品的精度、质量和力学性能。除此之外,SLA还可以打印具有高韧性和复杂结构的水凝胶,已有相关研究证明高性能的水凝胶在柔性可穿戴传感器中具有巨大的应用潜力[26]。DLP和SLA都是基于光固化原理的增材制造技术,它们的区别在于光源的不同。SLA使用激光作为光源,通过扫描光束来逐点固化树脂,而DLP使用高分辨率的数字光处理器投影仪来逐层固化,每一层都是使用选择性遮罩的光源一次性曝光,如图2(d)所示。DLP可以打印聚乙二醇二丙烯酸酯(PEGDA)、丙烯酸叔丁酯(TBA)和二丙烯酸乙二醇酯(DEGDA)、聚己内酯(PCL)/脲基嘧啶酮(UPy)等材料制备具有良好的形状记忆和自愈合性能的智能纺织品[27-29]。需要注意的是,在DLP打印智能纺织品的过程中,紫外光照射时吸收的紫外光能量与光固化材料固化厚度之间的关系是非常重要的参数。

喷射式成形按照材料的物理形态不同可分为粉末喷射和液体喷射两种,它们的区别主要在于喷射材料和喷射原理。纺织品领域应用的喷射式成形技术类型包括黏结剂喷射(Binder Jetting,BJ)和聚合物喷射(PolyJet)。BJ是一种将黏合剂选择性喷射到粉末床上,将材料黏合在一起形成立体物体的过程,如图2(e)所示。它利用热熔胶、水性胶、UV固化胶等黏结剂,黏结包括铝合金、钛合金、碳化硅、聚酰胺、聚乙烯醇、聚碳酸酯等粉末材料fe83ddd246008814f85bd4cfdd4390f1cb5d785be6737742f95c36681850d351以制造三维制件。对于不与粉末材料发生反应的黏结剂,可以通过加入具有黏结作用的物质来实现黏结效果,如聚乙烯醇缩丁醛树脂、聚氯乙烯、聚碳硅烷、聚乙烯吡咯烷酮及其他一些高分子树脂等[30]。

在打印过程中,BJ不需要额外打印支撑结构,可以通过未黏结的粉末材料来支撑悬空结构,减少了支撑材料去除对结构复杂度的限制,这意味着BJ为制件的结构设计提供了更大的自由度。当打印完成后,需要一些后续处理措施来达到加强制件成形强度及延长保存时间的目的,主要包括静置、强制固化、去粉、包覆等[30]。BJ适用于大尺寸和大规模的生产,可以高效生产大批量的纺织品,有效提高了制造效率。但相较于其他增材制造技术而言,BJ在打印材料类型和制件成形的初始密度等方面存在一定的局限性。PolyJet和BJ是两种不同的增材制造技术,PolyJet打印系统主要由紫外线光源、打印部件、材料容器和构建平台等组成。打印过程需先将液态材料加热到最佳的挤出与成形黏度,而后喷头将液态材料的微小液滴以一定的响应率和速度喷射到指定位置,然后紫外光固化沉积液态材料以形成三维实体,如图2(f)所示。PolyJet技术能够混合多种材料,创建具有渐变性质或复合性能的打印制件。如可以混合柔性和刚性材料,制造具有特定触感和力学性能的纺织品。PolyJet还可以在同一打印过程中实现颜色和材料的多样化,制造具有复杂颜色和纹理的纺织品。虽然PolyJet打印纺织品在高精度、多材料和多色彩打印方面具有优势,但材料成本较高、打印尺寸有限和需要后处理等是需要考虑的限制因素。

粉末床熔融成形的典型技术是SLS。它是一种利用激光与粉体交互作用并逐层堆积成形的增材制造技术。SLS成形原理是首先在打印平台上铺设一层薄薄的粉末材料,然后通过激光束的照射,将粉末材料局部加热至熔点以上,使其熔化并与下方的固体层黏结在一起。接着打印平台下降一层,再次铺设一层粉末材料,并重复上述加热和黏结的过程。通过逐层叠加和熔化粉末材料,最终形成所需的物体,如图2(g)所示。SLS打印纺织品的过程主要分为预热、成形和冷却3个阶段[31]。在打印开始之前,需对成形腔内的粉末材料进行预热,然后将预热温度下的粉末进行循环铺设与激光扫描的周期性过程,打印结束后,必须在粉末床完全冷却后才能将制件取出。SLS技术可打印高分子、金属、复合材料等多种粉末材料,成形速度快[32]。其中尼龙及其复合材料是最常用的SLS打印纺织品的材料。它具有良好的强度、耐磨性和柔韧性,适合制作服装、鞋类和其他纺织产品。此外,SLS还可以打印TPU和热塑性弹性体等弹性材料,这些材料具有良好的柔韧性和耐磨性,打印出来的纺织品舒适性和柔软性较好。另外,SLS打印纺织品不需要额外的支撑结构、支持打印复杂的形状、能实现相对较高的精度和分辨率、而且几乎没有废料产生,有助于减少材料浪费。尽管SLS打印纺织品的优势非常明显,但仍存在一定的局限,如SLS打印的纺织品表面比较粗糙,需要后期精加工来提高表面质量。适合SLS打印的弹性材料种类也相对有限,限制了纺织品的多样性和功能性。而且SLS打印设备和材料的成本较高,增加了纺织品制造的总成本。对比某些其他增材制造技术,SLS的打印速度可能相对较慢,尤其是对于大型和复杂的制件。在选择使用SLS打印纺织品时,应综合考虑这些优势和劣势,权衡其适用性和成本,具体取决于特定应用的需求和制造目标。

3 纺织品增材制造的工艺流程

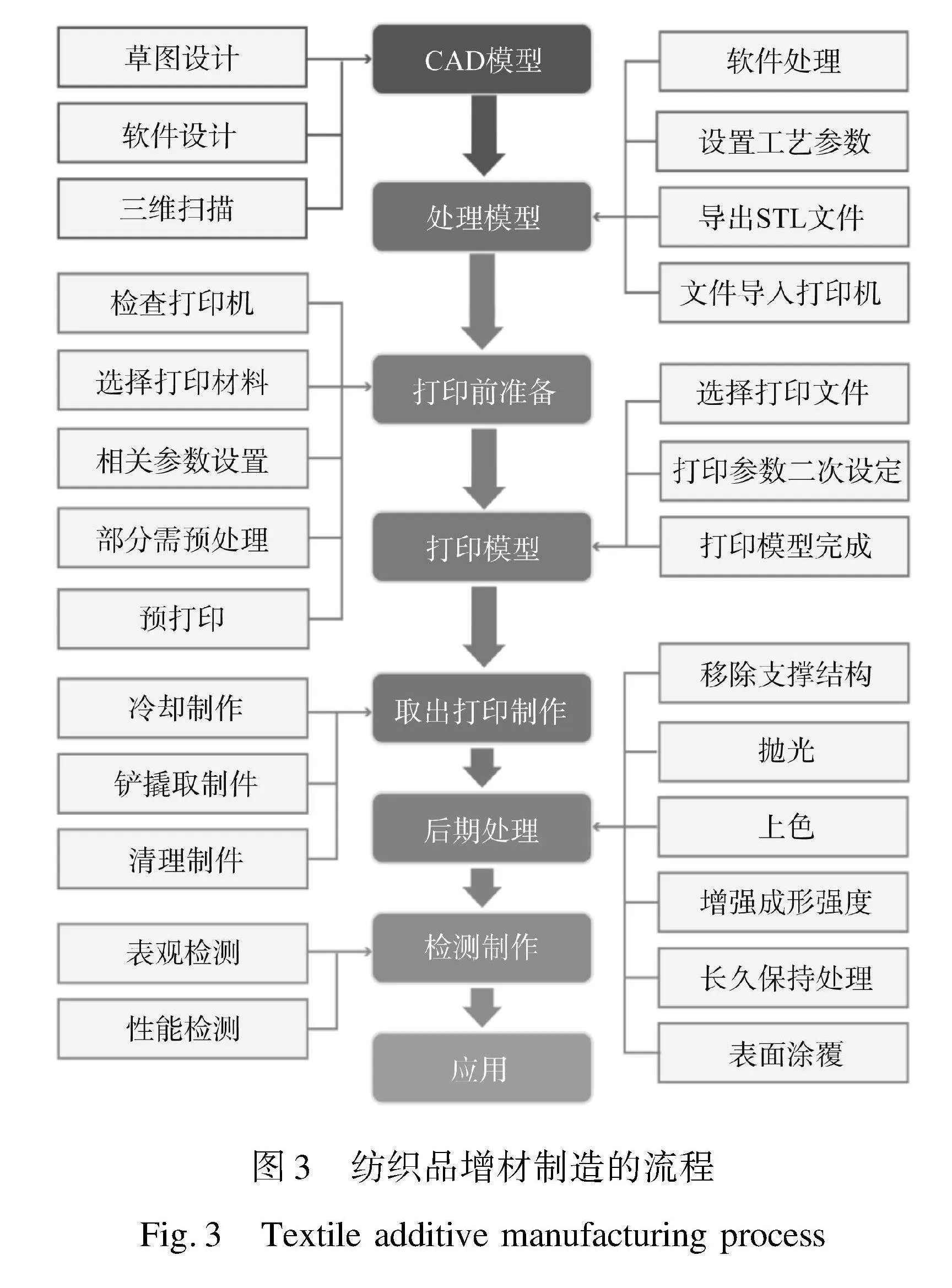

增材制造的基本原则和主要特点,包括逐层制造、数字化设计、材料多样性、减少浪费、定制和个性化、快速原型设计、后处理要求、设备和工艺优化[33]。增材制造是自下而上逐层制造物体,这与传统纺织品制造有着本质区别。这种方法可以制造出复杂的形状和特殊的结构,而这种复杂性和特殊性可能是传统的制造方法无法实现的,或者制造成本非常高昂。增材制造以数字3D模型为起点,通常是在计算机辅助设计(Computer-Aided Design,CAD)软件中创建,然后将其切成薄层进行打印。数字化设计允许对模型进行快速修改并直接输入3D打印机,从而简化了从设计到生产的流程。由于增材制造是添加材料而不是去除,因此与传统制造工艺相比,浪费明显减少。这不仅能降低材料成本,还能最大限度地减少对环境的影响,符合可持续发展的生产方式。除此之外,许多增材制造的物体都需要后处理步骤,如去除支撑物、表面精加工和热处理,以达到所需的力学性能或美观效果。掌握增材制造的基本原则和主要特点对于利用该技术进行纺织品制造至关重要。

增材制造与纺织品的融合不仅改变了制造方式,还重塑了产品从设计、生产到消亡的整个生命周期。基于增材制造的基本原则和主要特点,纺织品增材制造的流程可分为7个关键步骤,包括创建CAD模型、处理模型、打印前准备、打印模型、取出打印制件、后期处理、应用[34],如图3所示。在进行纺织品设计之前首先需要明确设计目标,然后以设计目标为依据,使用CAD软件创建纺织品三维数字模型,并将构建好的数字模型转换为适用于增材制造打印机的STL文件格式,并进行必要的调整和设置。这些参数设备包括弦高(影响表面平滑度)、偏差(影响精度)、角度公差(影响平滑度)、多边形数量(影响细节)、网格质量(影响整体网格完整性)、文件大小(影响传输和处理速度)和切片设置(打印机专用指令)[33]。生成STL文件的参数通常手动配置,在某些先进的增材制造系统中,这些参数还可以根据材料和目标自动优化。完成了数字模型可打印处理后,将STL文件添加到打印设备中,根据设计目标选择合适的打印设备与材料,开始纺织品的成形加工过程。为了使打印制件满足预期目标,有些参数需要在打印过程中对打印机进行设置,如在PET织物表面沉积TPU材料时,为了增强两种材料之间的黏附性,需要分别设置首层的打印参数及其余层的打印参数,相关参数设置包括打印速度(首层10 mm/s、其余层30 mm/s)、挤出温度(首层235 ℃、其余层215 ℃)、填充密度(首层100%、其余层

50%)、挤出倍率(首层100%、其余层90%)[35]。部分打印技术需要利用支撑来支持打印物体中的空隙结构或悬空结构,打印完成后,这类支撑材料需要被移除[36],如不需要拆除多余支撑,则直接将模型从打印平台上取下即可。通常情况下,增材制造的制件打印完成后,需要进一步地精加工,如清洁、染色、涂装等,以实现纺织品所需的最终效果。

4 纺织品增材制造的设计与制作思路

纺织品增材制造的设计与制作思路与传统的制造方法有显著区别。增材制造的设计与制作思路强调在设计阶段就充分利用增材制造的独特优势,如设计自由度和材料优化等,同时也考虑到生产后的处理和产品的整体生命周期。增材制造技术允许设计人员直接制备各种形态或结构,以及具有功能属性的纺织纤维或柔性纺织品。该技术还可以在纺织品中直接集成复杂的结构和功能性元素。除此之外,增材制造仿生纺织品也是当下的研究热点,它是一种结合了生物启发设计与增材制造技术的创新应用。这种方法借鉴自然界生物的结构、功能和美学特征,通过增材制造技术在纺织品中实现这些特征,创造出既具有高度功能性又美观的新型纺织品。

4.1 纺织纤维

纺织纤维是用于纺织品制造的基本成分。这些纤维可以是天然来源的,也可以是人工合成的。用天然纤维搓成长纱线制成网状织物的做法始于旧石器时代,直至今日,纺织品的基本结构依旧没有发生根本性的变化,仍然是由纤维、纱线到织物的组成。随着材料工程、机械工程、计算机技术及化学、力学和物理等多学科的综合发展,纺织品在纤维或纱线材料、结构和制造技术等方面的进步是不容小觑的。

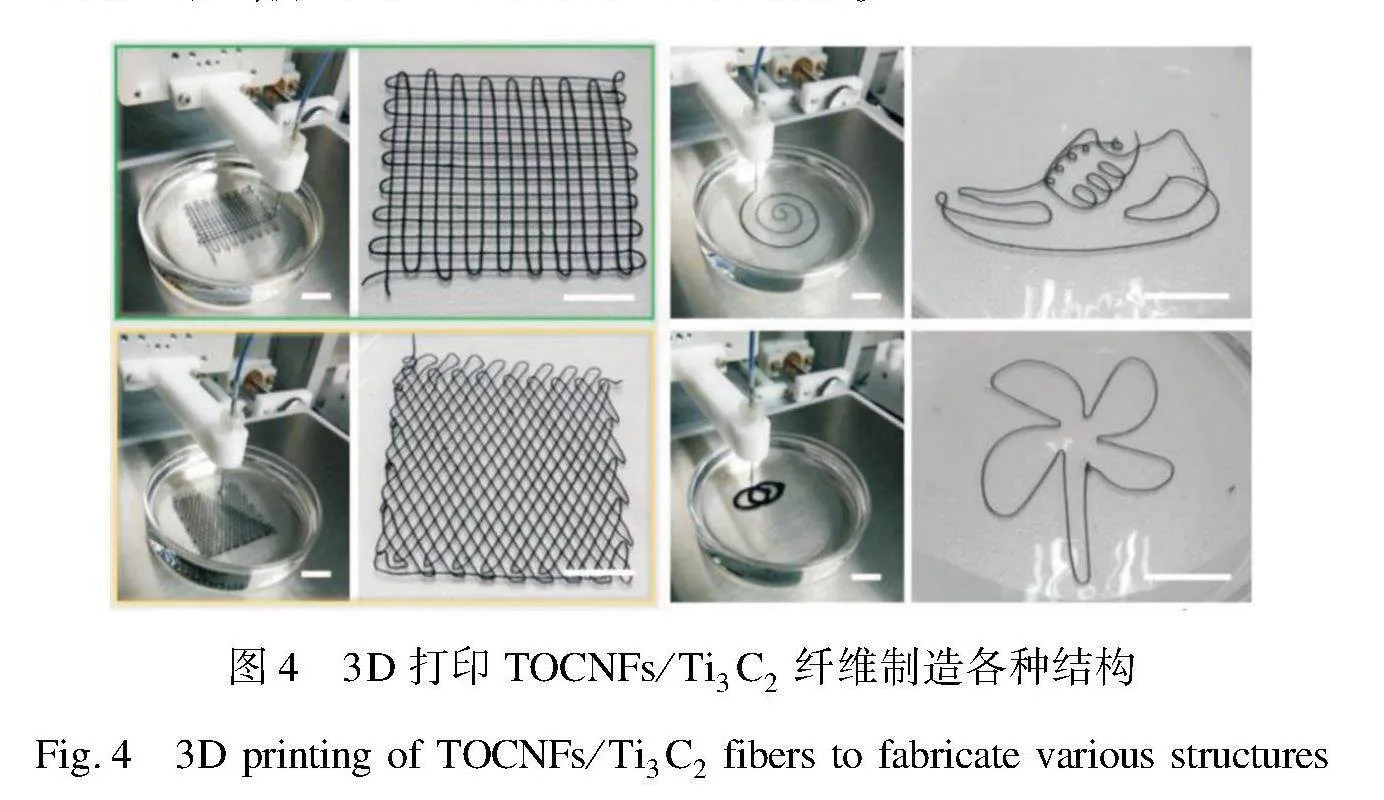

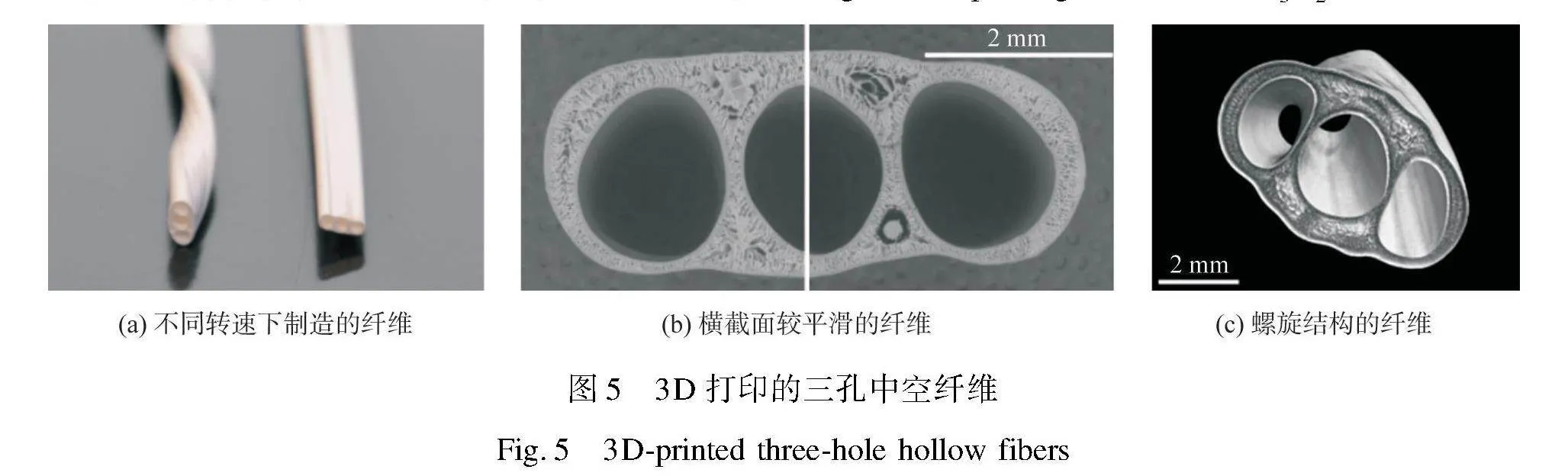

纺织品通常具有多种看似相互矛盾的特性,如柔韧性和强度、透气性和保暖性等。这些特性是由纺织品使用的纤维材料属性和纤维在不同尺度上形成的结构特征之间的相互作用所决定的。简而言之,纺织品的性能特点基本上都来源于构成纺织品的纤维及这些纤维在纺织品结构中的排列方式。因此,纤维材料本身的特性会直接影响纺织品性能。Cao等[37]通过增材制造技术打印2,2,6,6-四甲基哌啶氧化物介导的氧化纤维素纳米纤维(TOCNFs)/碳化钛(Ti3C2) MXene复合油墨,制造柔性多功能纤维。TOCNFs/Ti3C2混合材料不仅有着优异的力学性能,而且良好的流变特性使其可轻松被打印成各种复杂的结构,如图4所示。这类纤维材料还具有较好的导电性和光热转化能力,可以对多种外部刺激做出响应,在智能可穿戴领域具有较大的应用潜力。另外,纤维材料的特性,除了来源于纤维的组成成分外,纤维本身的形状、长度和表面特性等,也会影响纺织品的性能。因此,相关研究人员利用增材制造技术模拟传统纺织纤维形态制造纺织纤维以

实现所需要的纤维功能。Luelf等[38]利用3D打印技术打印聚合物溶液聚醚砜,并结合喷丝板的叠加旋转分别在不同的转速下制造了三孔中空纤维,如图5(a)所示。通常中空纤维的几何形状只具有圆形横截面和线性轴向取向。当喷丝板的每分钟旋转速度为0时,形成的纤维横截面较平滑,如图5(b)所示;而每分钟旋转速度为30时,则形成了螺旋结构的三孔中空纤维,如图5(c)所示。研究表明,这类中空纤维材料在能量传输方面具有独特的优势。除此之外,增材制造纤维在智能电子纺织品领域也引起了广泛关注,研究人员致力于开发灵活的纤维状电子元件。Guo等[39]研发了在聚二甲硅氧烷基质中含有亚微米银颗粒的特殊油墨,用于打印纤维状可拉伸触觉传感器。经证实,打印出的纤维状传感器可以弯

曲、伸展,并且能够检测和区分人体手指的按压和弯曲等行为。这为制造各种传感器开辟了新的途径,从而有可能推动假肢皮肤、仿生器官和人机界面的发展。

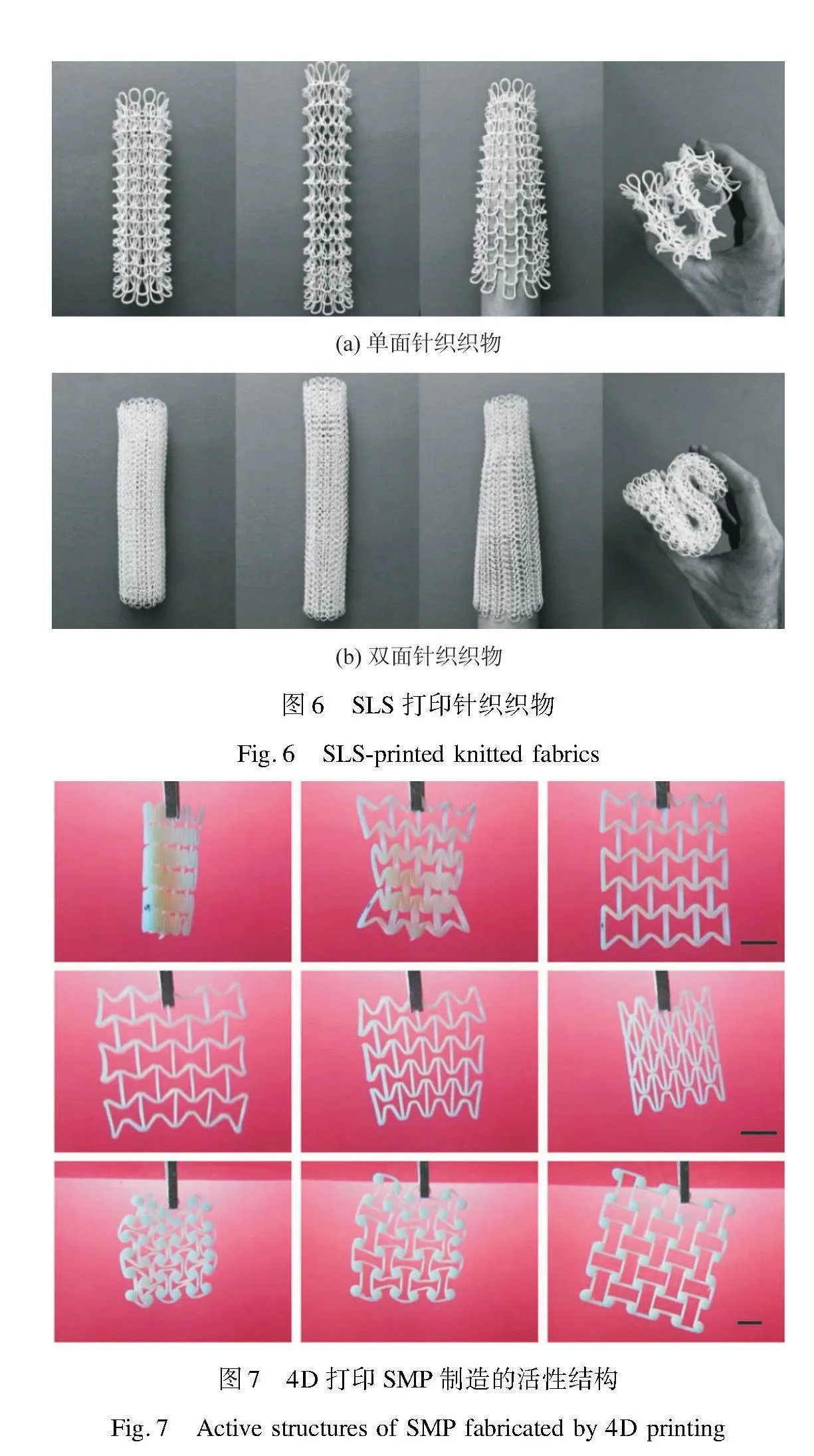

4.2 柔性纺织品

柔性纺织品增材制造需要考虑的因素包括打印技术、柔性材料、设计模型、优化结构和密度、多材料打印、后处理,以及测试和优化,以确保纺织品制件具有柔软性、弹性和所需的力学性能。目前,柔性纺织品增材制造的局限性主要在于材料类型和打印设备的限制,导致制件在柔性和精度方面仍有缺陷。为了获得与传统纺织品相同的特性,研究人员尝试模拟各类纺织品结构,包括模仿编织织物、针织织物和非织造布等。编织织物是通过交织纬线和经线制成的,常见的编织织物有棉布、毛料、丝绸、麻布等。编织织物的特点是密度较高,手感较硬,强度和耐磨性较好,同时具有良好的防风、防水和保暖性能。Partsch等[40]利用CubePro Duo打印机打印ABS长丝制造了3种不同的编织织物,为了降低模型的复杂性,在设计织物的微观结构时使用了基本的几何结构,如圆和矩形等。他们的研究表明纱线的直径增加,纱线之间的空隙减小,织物的高度会增加1倍。虽然制件达到了类似纺织品的柔韧性,但实际的厚度却比较厚。这也是增材制造技术在纺织领域应用初期常见的难题。为了改善此类问题,研究人员继续探索了增材制造技术制备针织结构的应用。通常针织织物是利用针织机将纱线按照一定的规律编织成线圈,再通过这些线圈的相互连接和交织,形成具有一定结构、质地和外观的织物。针织织物的特点是柔软、有弹性,透气性好。Beecroft[41]使用SLS技术打印尼龙粉末分别制造了单面针织织物和双面针织织物,如图6所示,这两种柔性针织织物兼具了传统针织

织物的特性和尼龙材料的力学性能。另外,Gürcüm等[42]还利用FDM 3D打印技术制造了铰链结构的柔性纺织品。它的厚度较薄且悬垂性很好,可以实现纺织品的弯曲、折叠和扭转,具有很好的可塑性和可变性。除此之外,增材制造技术在制造非织造布方面也具有较好的潜力。非织造布的生产工艺流程包括原材料准备、纤维混合、纤维预处理、纤维结合和成品处理等多个步骤。生产流程中的每个步骤都需要仔细考虑,以确保最终产品的质量和性能符合需求。而增材制造技术可以直接将材料混合,然后采用喷射或熔融的方式形成织物,实现了非织造布的制造过程一体化和制造步骤简单化。目前,柔性纺织品增材制造已经从简单模仿普通纺织品逐步向智能柔性纺织品方向发展。研究人员利用4D打印技术制备智能纺织品,使用本身具有形状变化或驱动性能的智能材料,将其打印成某些特定结构,这些结构以受控方式被激活,在响应环境刺激后,可改变制件的形状或结构。Wagner等[43]使用多材料喷墨3D打印机(Objet500 Connex3)对形状记忆聚合物进行参数化建模和三维制造。在打印过程中,液态形状记忆聚合物被喷射成薄层后利用紫外线固化,从而制造出几何形状活性结构,如图7所示。他们对制件结构的形状变化进行评估,并得出形状变化的速度取决于温度。在温度为

80 ℃的实验室中,所有的几何结构都在不到10 s的时间内恢复了永久形状,并且不同的结构在加热后,膨胀体积的大小也各不相同。这类制件可应用于无法手动实现结构变化和无法进行机电驱动的应用领域。

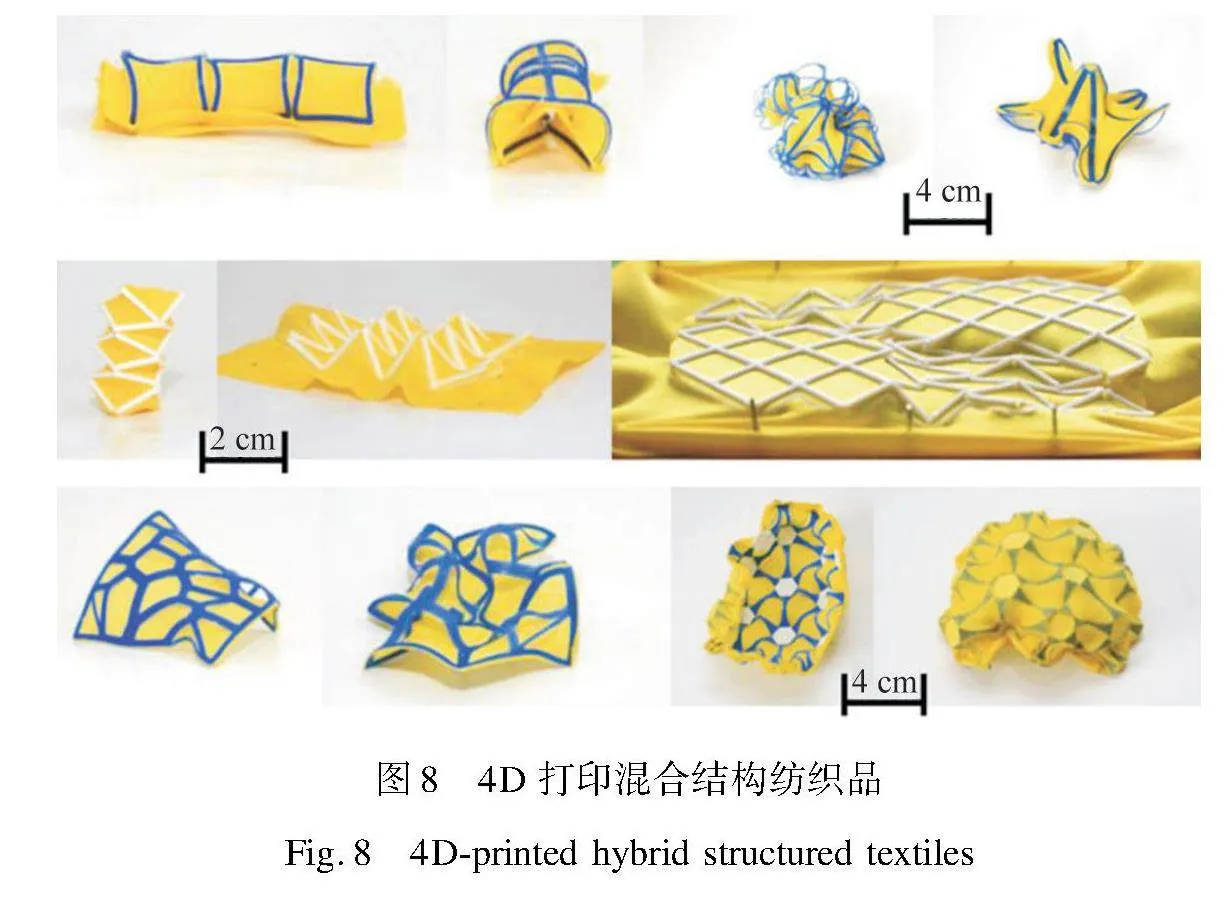

4.3 混合结构纺织品

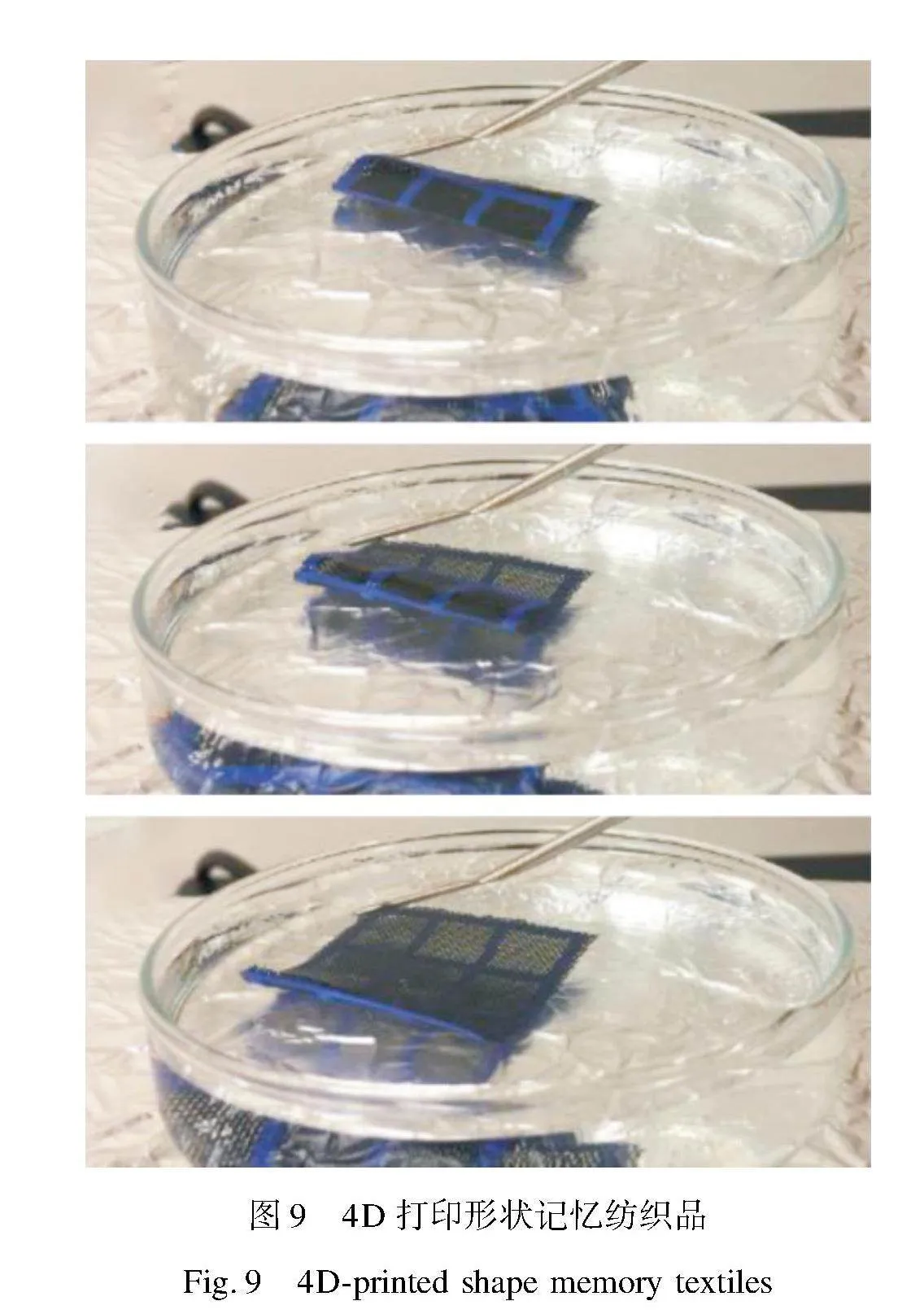

增材制造技术在纺织领域的应用落后于其他领域的关键在于,这类制造技术难以获得纺织品所应具备基本特性。利用增材制造技术在纺织品上直接进行实物打印,既解决了打印制件不如传统纺织品柔软,又增加了面料肌理和图案的创新性。时装设计师Giusti与3D打印数字制造实验室(Superforma Fablab)合作,并使用Superforma Fablab的Delta WASP 3MT打印机将TPU直接沉积到拉伸的纺织品表面形成波浪纹肌理,制作了既时尚又舒适的TECHNē服装系列[44]。需要注意的是,在纺织品上直接进行增材制造需要考虑打印材料和纺织品表面之间的黏附性。不同的材料打印在不同的纺织基材上表现出来的黏附性不同。Pei等[45]将ABS、PLA和PA三种材料分别打印在织物的表面,得出PLA在织物上的打印效果最好,它展现出良好的附着力、较小的翘曲和良好的弯曲强度。Korger等[46]还研究了PLA和TPE在棉织物和聚酯纤维织物表面的黏附性,研究表明黏附力取决于织物表面的粗糙度、织物类型及织物表面的润湿性。除此之外,挤出机温度、平台温度、打印速度、喷嘴和纺织品之间的距离、填充密度也是影响聚合物打印在纺织品上黏附性的重要参数[47-48]。由于增材制造技术可直接在纺织品上进行实物打印,引起了智能电子纺织品领域相关研究人员的注意,试图将各类电子元件直接集成到纺织品中,使纺织产品既具有传统织物的舒适性,又具有电子元件的功能性。Zhao等[49]开发了一种简单的、低成本的3D打印方法,该方法能够高效地制造纤维形集成电子器件。纤维形集成电子器件集成了3D打印的纤维形温度传感器与纤维形不对称超级电容器。研究证明,这类纤维形集成电子器件可以应用于智能电子纺织品中,以检测温度变化、监控人体健康相关参数。另外,研究人员基于弹性张紧的纺织品表面和弯曲增强材料特性的相互作用,在4D打印的情况下,利用纺织品表面具有的弹性预应力,作为各向异性弹簧储存器吸收势能。Schmelzeisen等[50]在涤纶面料上打印TPU(蓝色)和PLA(白色),以制造可用于能量储存或能量传输的智能纺织品,如图8所示。他们将所设计的结构直接打印在预应力纺织品上,完成打印过程后去除预应力,纺织品混合结构在x、y和z轴方向上会发生形状变化。另外,Leist等[51]在尼龙织物上进行4D打印,制作了形状记忆智能纺织品,如图9所示。他们使用了FDM Flashforge Creator Pro双挤出3D打印机,打印材料为直径1.75 mm的PLA长丝,纺织基材则选择了由90%尼龙和10%氨纶制成的Solid Power Mesh Fabric尼龙织物。通过在尼龙织物表面直接沉积扁平PLA网格结构,在70 ℃的水中加热后,这类结构可以形成圆柱体形状。当温度冷却至室温时,材料变得坚硬并保持临时形状。然而,将圆柱体重新加热后它又会展开,恢复到永久性的扁平形状。利用这种方法,可以进一步制作出能够对极端环境作出反应,并释放出保护穿着者免受危险环境影响的智能服装。

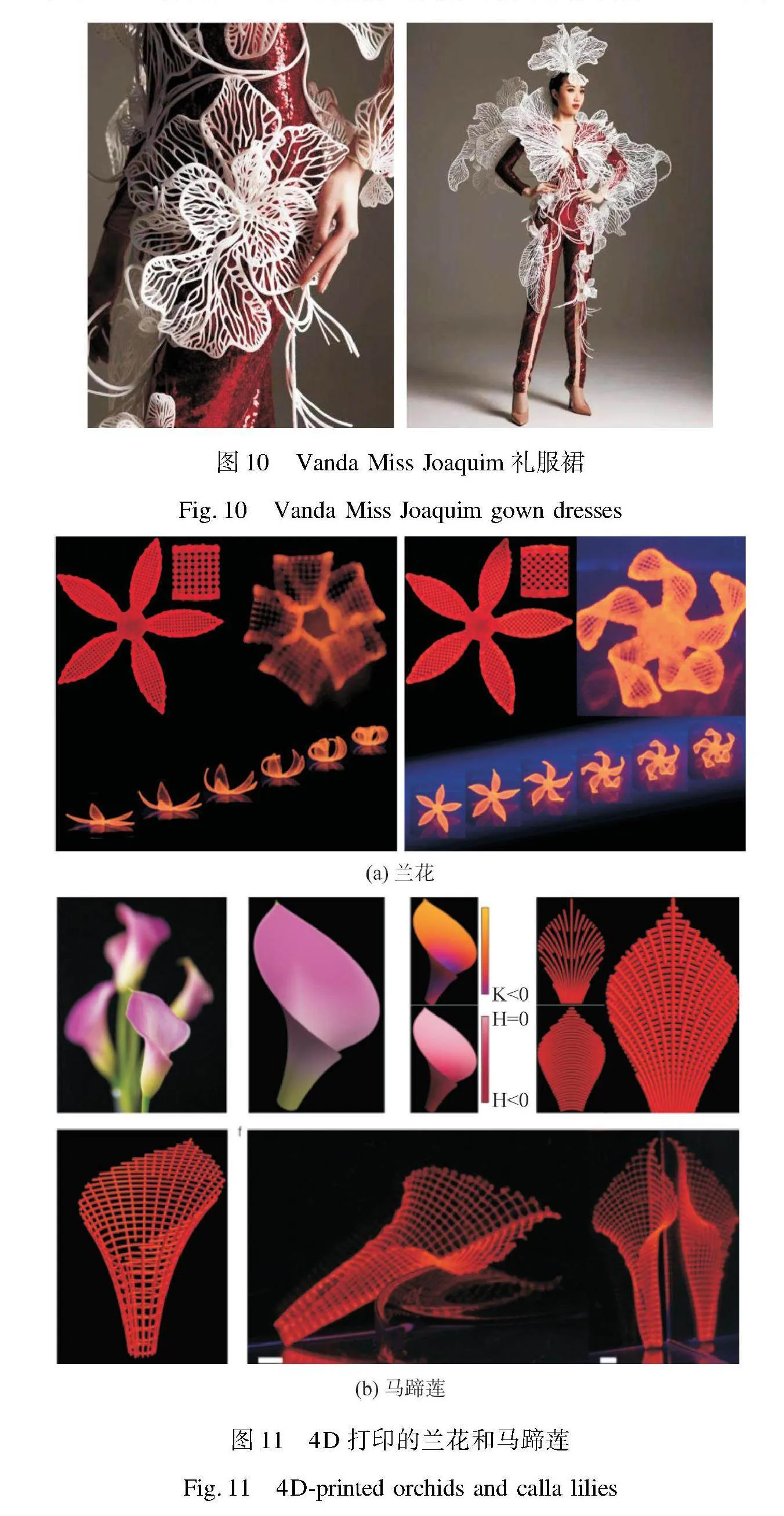

4.4 仿生纺织品

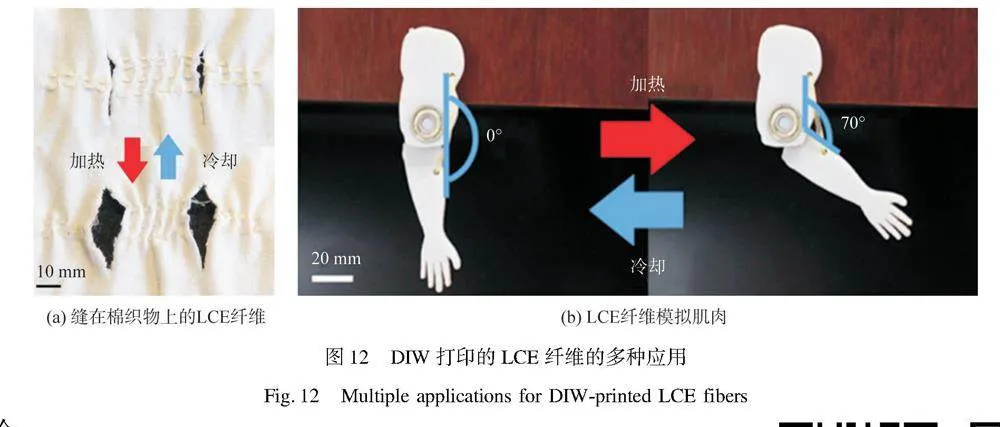

纺织领域的仿生设计是指受生物学原理启发对生物体的外在形态与内在功能进行创新性模仿及应用的过程。对于生物外在形态的模仿在服装创意设计中应用较多,设计人员深刻理解和挖掘自然生物的审美特征和内涵作为设计灵感并以仿生设计元素形式呈现在服装作品中,既丰富了服装设计的造型,又增加了服装产品的趣味性。Noa Raviv以古典艺术和自然生物为灵感设计了Hard Copy系列[52],该系列使用多材料3D打印机打印硬质不透明高分子材料进行制造。打印完成的制件呈现像薄纱般的轻盈质感,再经手工缝制,创造了一种具有现实与虚拟、2D与3D交错的服装作品。另外,戏剧时装设计师Frederick Lee与新加坡时装设计公司合作设计了一款以新加坡国花为灵感来源的Vanda Miss Joaquim礼服裙[53],如图10所示。这款礼服裙利用与FDM技术相同原理的3D打印笔耗时4个多月制作完成,花朵从藤蔓到叶脉的不同部分以手工的方式缝制在面料上,组成了新加坡的地图轮廓。设计人员在服装颜色上选择了新加坡的民族色彩,即红色和白色。红色部分是覆有亮片的面料,白色部分则是3D打印材料原本的颜色,整体服装造型前卫且充满创意。在纺织领域除了外在形态仿生外,对于功能仿生的探索也是研究的热点。智能仿生纺织品就是将仿生设计原理、先进制造技术和材料科学相结合,使生产制造的纺织品具备类似生物系统的功能和特性。这种纺织品通过模仿生物的结构和功能,可以感知外部环境的变化并做出相应的响应,为纺织品赋予更多的智能化特性。基于增材制造技术的功能仿生设计最早进行相关研究的是哈佛大学的Lewis团队。他们将纤维素纳米纤维嵌入作为植物细胞壁组成的丙烯酰胺基质中,并将复合材料打印成兰花和马蹄莲的形状[54]。基于纤维素纳米纤维在复合材料中的各向异性溶胀特性,构建了相关数学模型,并准确预测和控制花朵的变形形状。通过4D打印的兰花由90°/0°和-45°/45°的双层结构组成,当花朵浸入水中时,兰花表现出从盛开到闭合或者不同运动路径的花朵卷曲变化过程,如图11(a)所示。利用相同的原理制造的马蹄莲也可以沿中心轴向两个方向卷曲并变形为闭合的花朵形状,如图11(b)所示。除了模仿植物的特性外,Roach等[55]使用DIW 4D打印制造可逆驱动的液晶弹性体(LCE)纤维,并将LCE纤维与棉纤维编织在一起制造纺织品。当纺织品加热至80 ℃的

过程中,LCE纤维收缩,使得纺织品中产生空隙。冷却后,LCE纤维恢复到其初始状态,如图12(a)所示。此外,Roach等[55]还曾用LCE纤维来模拟肌肉收缩和放松时的激活特性,如图12(b)所示。研究结果表明,基于LCE纤维的智能纺织品具有快速、可逆和高度可控的驱动性可以为软体机器人制造更坚韧、更耐损伤的肌肉。

5 结 论

纺织品的织造历史可以追溯到史前时代,人们用手工织布机或简单的织布工具将纤维或纱线编织成织物。随着时间的推移,纺织业经历了许多技术革新,包括最早的手工织造技术、机器织造技术到现在的智能制造技术。增材制造作为先进的智能制造技术之一,是一项集机械、材料、计算机、控制、光电、信息等学科于一体的数字化、智能化制造技术,包括3D打印和4D打印等。3D打印纺织品和4D打印纺织品的技术原理基本相同,都是采用层层堆叠的方式制造纺织品。但3D打印纺织品和4D打印纺织品在功能上又有明显的区别。3D打印纺织品是静态的,制造后通常不会改变其形状或属性。4D打印是在3D打印的基础上,利用特定材料的特性,在外界条件变化下实现自组装、形变或功能性变化,使打印出的纺织品可以在特定条件下实现预定的形变或功能变化。纺织品增材制造从3D打印到4D打印的发展,代表了智能制造领域的重大进步,也体现了传统3D打印的静态纺织品逐步向4D打印的智能纺织品拓展。目前4D打印智能纺织品相关研究已取得一定进展,具有解决许多现实问题的潜力,但该领域仍面临诸多挑战,如4D打印智能纺织品受到增材制造技术和智能材料等限制。不同增材制造技术的生产局限各异,影响纺织品的力学性能、成形质量和使用寿命。因此,开发适用于4D打印的智能材料对于推动4D打印智能纺织品的发展至关重要。此外,智能材料和高性能增材制造设备的成本较高、智能材料可能缺乏良好的生物降解性,对环境造成潜在污染等问题也亟待解决。虽然纺织品增材制造仍是一个不断发展的研发领域,但它对纺织业的潜在影响是巨大的。它将功能性、适应性和定制化提升到了一个新的水平,有望颠覆传统纺织品设计、纺织品制造及与纺织品的交互方式。

《丝绸》官网下载

中国知网下载

参考文献:

[1]SITOTAW D B, AHRENDT D, KYOSEV Y, et al. Additive manufacturing and textiles-state-of-the-art[J]. Applied Sciences, 2020, 10(15): 5033.

[2]LUO H, ZHANG Y Y, YU J W, et al. Additive, subtractive and formative manufacturing of glass-based functional micro/nanostructures: A comprehensive review[J]. Materials & Design, 2023(233): 112285.

[3]LAKKALA P, MUNNANGI S R, BANDARI S, et al. Additive manufacturing technologies with emphasis on stereolithography 3D printing in pharmaceutical and medical applications: A review[J]. International Journal of Pharmaceutics: X, 2023(5): 100159.

[4]AWAD A, FINA F, GOYANES A, et al. 3D printing: Principles and pharmaceutical applications of selective laser sintering[J]. International Journal of Pharmaceutics, 2020(586): 119594.

[5]WU Y Z, FANG J G, WU C, et al. Additively manufactured materials and structures: A state-of-the-art review on their mechanical characteristics and energy absorption[J]. International Journal of Mechanical Sciences, 2023(246): 108102.

[6]COON C, PRETZEL B, LOMAX T, et al. Preserving rapid prototypes: A review[J]. Heritage Science, 2016, 4(1): 40.

[7]LOWKE D, DINI E, PERROT A, et al. Particle-bed 3D printing in concrete construction-possibilities and challenges[J]. Cement and Concrete Research, 2018(112): 50-65.

[8]LAPLUME A O, PETERSEN B, PEARCE J M. Global value chains from a 3D printing perspective[J]. Journal of International Business Studies, 2016(47): 595-609.

[9]CHEAH C, CHUA C, LEE C, et al. Rapid prototyping and tooling techniques: A review of applications for rapid investment casting[J]. The International Journal of Advanced Manufacturing Technology, 2005(25): 308-320.

[10]CHAKRABORTY S, BISWAS M C. 3D printing technology of polymer-fiber composites in textile and fashion industry: A potential roadmap of concept to consumer[J]. Composite Structures, 2020(248): 112562.

[11]BEECROFT M. 3D Printing of weft knitted textile based structures by selective laser sintering of nylon powder[J]. IOP Conference Series: Materials Science and Engineering, 2016, 137(1): 012017.

[12]TIBBITS S. 4D printing: Multi-material shape change[J]. Architectural Design, 2014, 84(1): 116-121.

[13]SHEN B J, EROL O, FANG L C, et al. Programming the time into 3D printing: Current advances and future directions in 4D printing[J]. Multifunctional Materials, 2020(3): 012001.

[14]PEI E J, LOH G H. Technological considerations for 4D printing: An overview[J]. Progress in Additive Manufacturing, 2018(3): 95-107.

[15]HALEEM A, JAVAID M, VAISHYA R. 4D printing and its applications in Orthopaedics[J]. Journal of Clinical Orthopaedics and Trauma, 2018, 9(3): 275-276.

[16]KIM H, PARK M N, KIM J, et al. Characterization of cornea-specific bioink: High transparency, improved in vivo safety[J]. Journal of Tissue Engineering, 2019(10): 1-12.

[17]TANG L X, CHENG S Y, ZHANG L Y, et al. Printable metal-polymer conductors for highly stretchable bio-devices[J]. iScience, 2018(4): 302-311.

[18]PIEDADE A P. 4D printing: The shape-morphing in additive manufacturing[J]. Journal of Functional Biomaterials, 2019, 10(1): 9.

[19]ZHANG Z H, CORRIGAN N, BAGHERI A, et al. A versatile 3D and 4D printing system through photocontrolled RAFT polymerization[J]. Angewandte Chemie (International Edition in English), 2019, 58(50): 17954-17963.

[20]LI X, SHANG J Z, WANG Z. Intelligent materials: A review of applications in 4D printing[J]. Assembly Automation, 2017, 37(2): 170-185.

[21]CHU H H, YANG W G, SUN L G, et al. 4D printing: A review on recent progresses[J]. Micromachines, 2020, 11(9): 796.

[22]BAJPAI A K, BAJPAI J, SAINI R, et al. Responsive polymers in biology and technology[J]. Polymer Reviews, 2011, 55(1): 53-97.

[23]CHANDY T. Biocompatibility of materials and its relevance to drug delivery and tissue engineering[J]. Biointegration of Medical Implant Materials, 2020, 2: 297-331.

[24]CHAVAN Y R, TAMBE S M, JAIN D D, et al. Redefining the importance of polylactideco-glycolide acid (PLGA) in drug delivery Redéfinir l’importance de l’acidepolylactide-co-glycolide (PLGA) dans l’administration des médicaments[J]. Annales Pharmaceutiques Frangaises, 2022, 80(5): 603-616.

[25]CHEN F J, HAN J, GUO Z Y, et al. Antibacterial 3D-printed silver nanoparticle/poly lactic-co-glycolic acid (PLGA) scaffolds for bone tissue engineering[J]. Materials, 2023, 16(11): 3895.

[26]PENG S Q, GUO Q Q, THIRUNQVUKKARASU N, et al. Tailoring of photocurable ionogel toward high resilience and low hysteresis 3D printed versatile porous flexible sensor[J]. Chemical Engineering Journal, 2022(439): 135593.

[27]ZHAO Z, WU J T, MU X M, et al. Desolvation induced origami of photocurable polymers by digit light processing[J]. Macromolar Rapid Communications, 2017, 38(13): 1600625.

[28]CHOONG Y Y C, MALEKSAEEDI S, ENG H, et al. 4D printing of high performance shape memory polymer using stereolithography[J]. Materials & Design, 2017(126): 219-225.

[29]INVERNIZZI M, TURRI S, LEVI M, et al. 4D printed thermally activated self-healing and shape memory polycaprolactone-based polymers[J]. European Polymer Journal, 2018(101): 169-176.

[30]陈继民, 杨继全, 李涤尘, 等. 3D打印技术概论[M]. 北京: 化学工业出版社, 2021.

CHEN J M, YANG J Q, LI D C, et al. Technology Introduction of 3D Printing[M]. Beijing: Chemical Industry Press, 2021.

[31]史玉升. 增材制造技术[M]. 北京: 清华大学出版社, 2022.

SHI Y S. Additive Manufacturing Technology[M]. Beijing: Tsinghua University Press, 2022.

[32]李帅. 基于3D打印的纺织服装成型工艺及其应用[J]. 毛纺科技, 2023, 51(4): 124-132.

LI S. 3D printing-based textile and garment molding process and its application[J]. Wool Textile Journal, 2023, 51(4): 124-132.

[33]KANISHKA K, ACHERJEE B. Revolutionizing manufacturing: A comprehensive overview of additive manufacturing processes, materials, developments, and challenges[J]. Journal of Manufacturing Processes, 2023(107): 574-619.

[34]肖苏华, 张静娴, 吴俊霖. 现代消费电子产品塑料外壳的自顶向下设计及3D打印研究[J]. 塑料工业, 2016, 44(12): 33-37.

XIAO S H, ZHANG J X, WU J L. Application of top-down design and 3-D printing in modern consumer electronics[J]. China Plastics Industry, 2016, 44(12): 33-37.

[35]王琛, 张晨赟, 夏凌然, 等. 熔融沉积3D打印立体印花在服装中的应用[J]. 工程塑料应用, 2023, 51(6): 62-67.

WANG C, ZHANG C Y, XIA L R, et al. Application of FDM 3D printing stereoscopic stamp in clothing[J]. Engineering Plastics Application, 2023, 51(6): 62-67.

[36]HWANG S, REYES E I, MOON K S, et al. Thermo-mechanical characterization of metal/polymer composite filaments and printing parameter study for fused deposition modeling in the 3D printing process[J]. Journal of Electronic Materials, 2015, 44(3): 771-777.

[37]CAO W T, MA C, MAO D S, et al. MXene-reinforced cellulose nanofibril inks for 3D-printed smart fibres and textiles[J]. Advanced Functional Materials, 2019, 19(51): 1-12.

[38]LUELF T, RALL D, WYPYSEK D, et al. 3D-printed rotating spinnerets create membranes with a twist[J]. Journal of Membrane Science, 2018(555): 7-19.

[39]GUO S Z, QIU K Y, MENG F B, et al. 3D printed stretchable tactile sensors[J]. Advanced Materials, 2017, 29(27): 1701218.

[40]PARTSCH L, VASSILIADIS S, PAPAGEORGAS P. 3D printed textile fabrics structures[C]//5th International Istanbul Textile Congress Conference. 2015: 1-7.

[41]BEECROFT M. Digital interlooping: 3D printing of weft-knitted textile-based tubular structures using selective laser sintering of nylon powder[J]. International Journal of Fashion Design, Technology and Education, 2019, 12(2): 218-224.

[42]GRCM B H, BORKLU H R, SEZER H K. Implementing 3D printed structures as the newest textile form[J]. Joumal of Fashion Technology Textile Engineering, 2018(4): 1-7.

[43]WAGNER M, CHEN T, SHEA K. Large shape transforming 4D auxetic structures[J]. 3D Printing and Additive Manufacturing, 2017, 4(3): 1-9.

[44]CHIARA G. Exploring the Potential of Additive Manufacturing Technologies for Fashion Through Italian Know-how[D]. Italian: Politecnico di Milano, 2020.

[45]PEI E, SHEN J S, WATLING J. Direct 3D printing of polymers onto textiles: Experimental studies and applications[J]. Rapid Prototyping Journal, 2015, 21(5): 556-571.

[46]KORGER M, BERGSCHNEIDER J, LUTZ M, et al. Possible applications of 3D printing technology on textile substrates[J]. IOP Conference Series: Materials Science and Engineering, 2016, 141(1): 012011.

[47]SANATGAR R H, CAMPAGNE C, NIERSTRASZ V. Investigation of the adhesion properties of direct 3D printing of polymers and nanocomposites on textiles: Effect of FDM printing process parameters[J]. Applied Surface Science, 2017(403): 551-563.

[48]RIVERA M L, MOUKPERIAN M, ASHBROOK D, et al. Stretching the bounds of 3D printing with embedded textiles[C]//CHI’17: Proceedings of the 2017 CHI Conference on Human Factors in Computing Systems. Denver: Association for Computing Machinery, 2017: 497-508.

[49]ZHAO J X, ZHANG Y, HUANG Y, et al. 3D printing fiber electrodes for an all-fiber integrated electronic device via hybridization of an asymmetric supercapacitor and a temperature sensor[J]. Advanced Science, 2018, 5(11): 1801114.

[50]SCHMELZEISEN D, KOCH H, PASTORE C, et al. 4D Textiles: Hybrid Textile Structures that Can Change Structural Form with Time by 3D Printing, Narrow and Smart Textiles[M]. Berlin: Springer International Publishing, 2017.

[51]LEIST S K, GAO D J, CHIOU R, et al. Investigating the shape memory properties of 4D printed polylactic acid (PLA) and the concept of 4D printing onto nylon fabrics for the creation of smart textiles[J]. Virtual and Physical Prototyping, 2017, 12(4): 290-300.

[52]PASRICHA A, GREENINGER R. Exploration of 3D printing to create zero-waste sustainable fashion notions and jewelry[J]. Fashion and Textiles, 2018, 5(1): 1-18.

[53]TEOH J E M, AN J, CHUA C K, et al. Hierarchically self-morphing structure through 4D printing[J]. Virtual and Physical Prototyping, 2016, 12(1): 61-68.

[54]GLADMAN A S, MATSUMOTO E A, NUZZO R G, et al. Biomimetic 4D printing[J]. Nature Materials, 2016, 15(4): 413-418.

[55]ROACH D J, YUAN C, KUANG X, et al. Long liquid crystal elastomer fibers with large reversible actuation strains for smart textiles and artificial muscle[J]. ACS Applied Materials & Interfaces, 2019, 11(21): 19514-19521.

Additive manufacturing of textiles: Innovative research from 3D printing to 4D printing

ZHANG Chi, WANG Xiangrong

LI Shuai1,2

(1.Academy of Fine Arts, Minzu University of China, Beijing 100081, China; 2.Jiangxi Centre for Modern Apparel Engineering and Technology,Jiangxi Institute of Fashion Technology, Nanchang 330201, China)

Abstract:

Additive manufacturing technology has been applied to the textile field because of its multifunctionality, low cost and high efficiency. The advantage of this technology in the textile field is that it breaks through the complexity of traditional manufacturing technology in terms of material, scale, structure and function. With the progress of printing equipment and the research and development of new intelligent materials, the additive manufacturing of textiles is gradually developing from 3D printing to 4D printing. The application of 3D-printed textiles is mainly divided into two categories. The first category is the integration of textile preparation and molding, and the second category is the integration of textile materials and structures. 4D printing is also an advanced manufacturing technology that has been applied in the textile field. Different from 3D printing, 4D printing combines textile design with smart materials, and the printed microstructures can be changed in size, shape, or function according to the pre-designed trajectory at a specific time and under activation conditions.

There are various types of 3D printing technologies, but the basic characteristics of textiles limit the types of additive manufacturing technologies that can be used for manufacturing. In addition, while 4D printing technologies primarily use 3D printing equipment, the functional properties of the materials to be printed and the required driveability of the printed structures also limit the types of technologies available for textile additive manufacturing. As a result, the main types of additive manufacturing forming methods that are more commonly used for 3D printing and 4D printing of textiles are material extrusion forming, light-curing forming, jet forming, and powder bed melt forming, which cover a wide range of material forms, including solids (filaments or particles), liquids (photosensitive resins or adhesive materials), and powders (metal or plastic powders). Each forming method and material type has its own unique application scenarios and advantages for different types of additively manufactured textiles.

Based on the basic principles and main features of additive manufacturing, the process of textile additive manufacturing can be divided into seven key steps, including creation of the CAD model, processing model, pre-printing preparation, printing model, taking out the printed fabricated part, post-processing, and application. The design and production ideas of additive manufacturing emphasize taking full advantage of the unique benefits of additive manufacturing at the design stage, while also considering post-production processing and the overall life cycle of the product. The discussion on design and fabrication ideas for textile additive manufacturing focuses on four main directions: textile fibers, flexible textiles, hybrid textile structures, and bionic textiles. The development of textile additive manufacturing from 3D printing to 4D printing represents a significant advancement in the field of smart manufacturing and reflects the gradual expansion of traditional 3D-printed static textiles to 4D-printed smart textiles. It introduces a new level of functionality, adaptability and customization, and is expected to disrupt traditional textile design, textile manufacturing and interaction with textiles.

Key words:

3D printing; 4D printing; additive manufacturing; flexible textiles; smart materials; biomimetic design