7005铝合金主桥节工作站MIG系统设计与焊接接头组织性能研究

摘"要: 应急桥梁作为灾害救援中能发挥出极大作用的救援装备,自身质量应尽量小,铝合金自身密度低、质量轻,可解决这个问题.但目前,应急桥梁的部件仍使用手工焊,这种方法不仅生产效率低,焊接的质量也不稳定.文中使用焊接工作站来焊接主桥节,分析了工件的尺寸、结构和焊缝位置,进行了总体方案的设计,选择了4台机器人搭配单台变位机的焊接方案,完成对工作站总体布局.并对主桥节材料7005铝合金进行了焊接接头组织和性能试验,选择使用单丝MIG焊完成对7005铝合金试样的焊接,并对试样进行力学性能测试.试验表明:焊缝的抗拉强度平均为290.74 MPa,断裂在热影响区;焊缝区的热影响区硬度最低,平均为75 HV,焊缝中心处区稍高,平均为115 HV,母材硬度最高,平均为165 HV.通过金相照片观察试样的接头组织,发现热影响区晶粒粗大,并分析了焊缝产生气孔以及焊缝热影响区软化的原因,并提出了解决措施,可以应用到实际生产中.

关键词: 主桥节;7005铝合金;MIG焊;焊接机器人工作站;焊接接头组织与性能

中图分类号:TP242.2"""文献标志码:A"""""文章编号:1673-4807(2024)04-043-06

Design of MIG system for 7005 aluminum alloy main bridge sectionworkstation and study on microstructure and properties of welded joints

GAO Fei1, YU Hang1, LONG Lin1, CHEN Sibing2

(1.School of Materials Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212100,China)

(2.CSSC Hungpu Wenchong Shipbuilding Co. Ltd., Guangzhou 510715, China)

Abstract:As the rescue equipment that can play a great role in disaster relief, the emergency bridge should be as small as possible. The aluminum alloy itself has low density and light weight, and can solve this problem. But at present, the emergency bridge parts are still using hand welding. This method is of low production efficiency, and welding quality is not stable. In this study, the welding workstation is used to weld the main bridge section, the size, structure and weld position of the workpiece are analyzed, and the overall scheme is designed. The welding scheme of four robots with a single positioner is selected to complete the overall layout of the workstation. The microstructure and properties of the welded joint of 7005 aluminum alloy, the main bridge material, were tested. The single wire MIG welding was used to complete the welding of 7005 aluminum alloy sample, and the mechanical properties of the sample were tested. The test shows that the average tensile strength of the weld is 290.74 MPa, and the fracture is in the heat-affected zone. The hardness of the weld zone is the lowest, with an average of 75HV; the weld center is slightly higher, with an average of 115HV; the base metal hardness is the highest, with an average of 165HV. By means of metallographic observation of the joint microstructure of the sample, it is found that the grain size of the heat affected zone is coarse, and the causes of porosity and softening of the weld heat affected zone are analyzed, and the solutions are put forward, which can be applied to the actual production.

Key words:main bridge section, 7005 aluminum alloy, MIG welding, welding robot workstation, microstructure and properties of welded joint

在国内,自然灾害时有发生.桥梁作为交通运输的枢纽,对灾后救援起到关键作用,如何快速铺设一条应急桥梁对开展一系列救援行动,减轻灾害所带来的损失有着重大意义.

传统搭建应急桥梁的方法是手工搭建,但这种方法耗时长,效率低,容易错过72 h黄金救援时间.相比之下,车载式应急桥梁[1]具备搭建速度快,所需劳动力少的优点,通常在一小时内能铺设完成.但由于钢结构桥梁自重很大,又因为应急桥梁在发生自然灾害时才会使用,工作环境恶劣,因此桥梁的结构设计与材料性能要求也很高.从这点来看,需要找到一种钢材料的替代品,而铝合金自身密度低强度高,具有良好的韧性和耐腐蚀性,易于加工成型的优势在制造业中得到了广泛应用,用铝合金材料来制造应急桥梁,可以有效解决钢结构桥梁自身重量大的问题.

铝合金在应急桥梁制造中的传统连接方法是焊接.由于铝合金具有导热导电性强、热敏性低,高温下塑性强度低,焊接性差的特点,在焊接过程中易产生热裂纹、软化、气孔、变形等焊接缺陷[2].目前我国对于应急桥梁的焊接方式通常采用的是手工焊,而应急桥梁的主桥节的桥体长度非常长,使用人工焊接的效率非常低同时焊接的质量也无法得到保障.这对于应急桥桥体的生产制造有许多的制约.为了提高生产效率,采用机器人焊接是更好的方式,机器人焊接不仅可以保证工件的焊接质量,降低工人的劳动强度,也可以提高生产效率.

基于我国对应急救援装备中一些应急桥梁等大型工件焊接的需求缺口,文中在焊接机器人的基础之上,设计了一套针对应急桥梁主桥节大型焊接工作站.它由两侧的底座导轨通过三轴移动机构带动机器人移动以及中间的U型变位机两部分组成.焊接工作站相较于人工焊接的优势在于:

(1) 焊接工作站的自动化程度很高,在完成工件的装夹之后只需要少量的工人对机器人进行控制即可完成焊接,降低了劳动强度,极大地降低了人工成本.

(2) 多个机器人同时焊接极大地提升了主桥节的焊接速度,在装夹完成之后机器人只需要按照设置好的焊缝位置移动,可以快速到达焊点的位置,且没有太多的停顿,这样也保证了焊缝的质量以及焊缝的连续性.

(3) 焊接的工作环境比较恶劣,使用焊接机器人就可以将工人从充满噪音、弧光、有害气体的环境中解放出来,一定程度上降低了工作环境对于进行焊接操作的工人的危害[3].

1"焊接机器人工作站总体设计

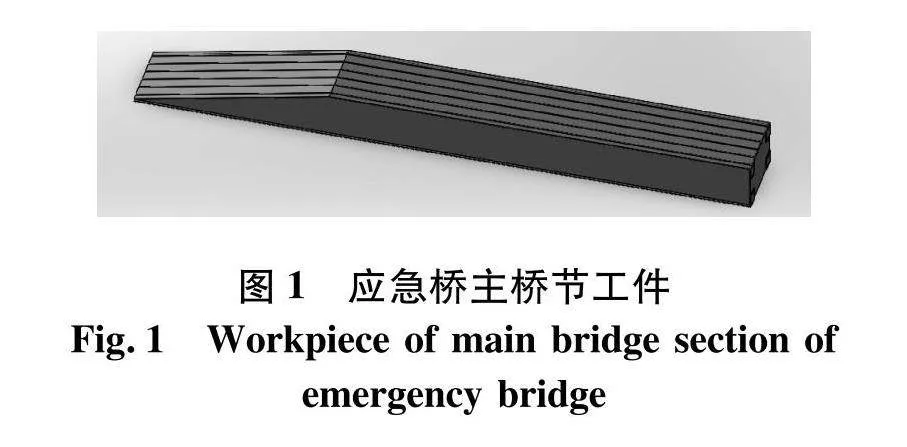

铝合金主桥节工件长为10 m、宽为1.2 m、高0.8 m,如图1.其中C字梁的上平面为200 mm、高80 mm、下底面100 mm,两侧的工字梁上下边长为100 mm、高800 mm.所有型材包括筋板的板厚为10 mm.工件的材料为7005铝合金,整个工件重达1 056 kg.表面焊缝一共有6条长直焊缝,每条焊缝长10.3 m,背面一共9块筋板每块筋板与5块C字梁接触,每一处接触的长度为80 mm,故背面的焊缝总长度为3.6 m.每个工件的焊缝总长度为65.4 m.

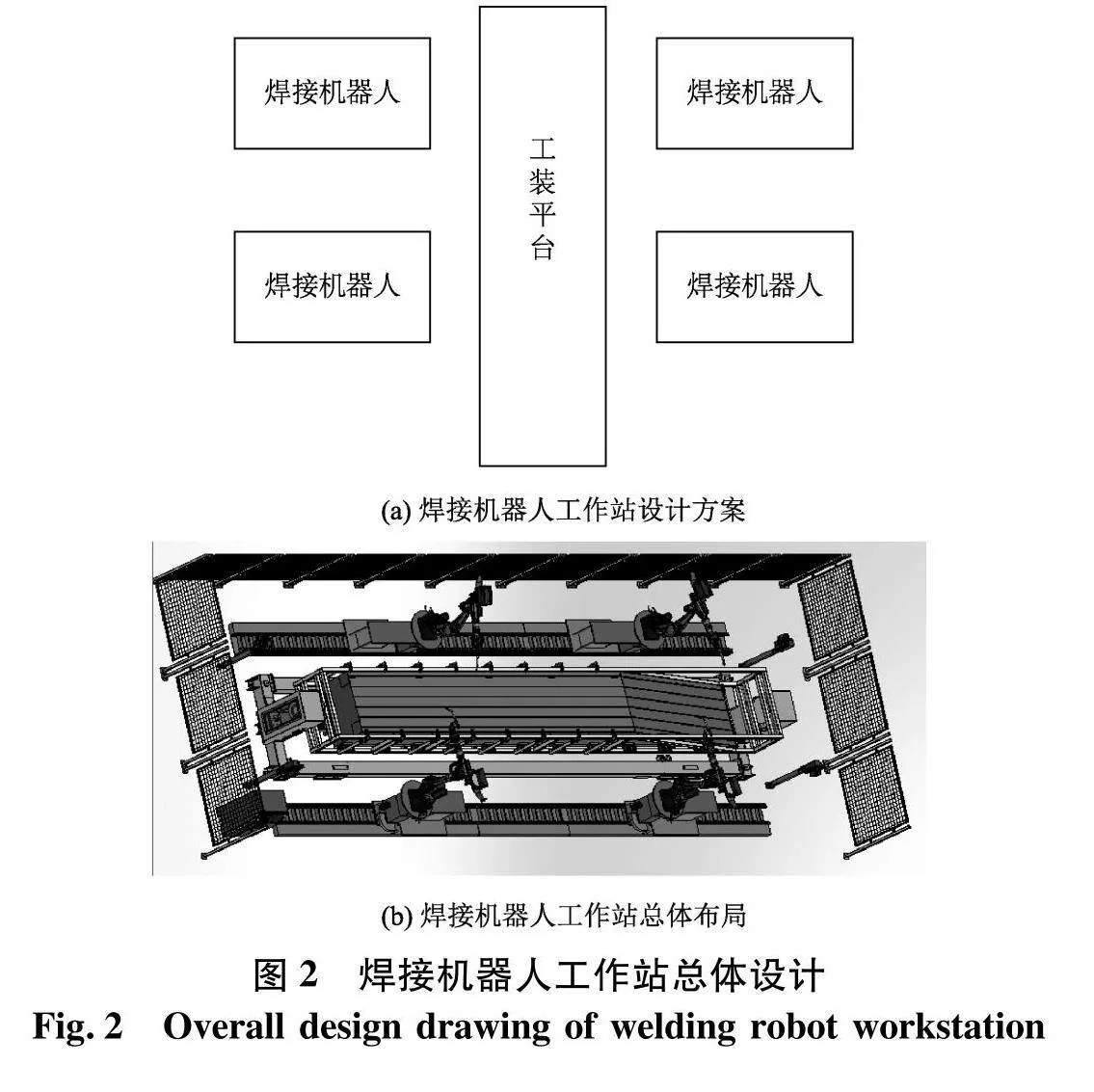

文中研究的是针对应急桥梁主桥节的焊接,工件的特点是体积大、质量大,因此如果使用搬运机器人难以对主桥节这样的大型工件进行搬运.同时焊缝的长度也长达十余米,焊缝过长,使用单台焊接机器人设计方案会导致焊接工作站生产效率不够高.而如果用2台焊接机器人针对本课题的主桥节工件所需要的生产效率来说也略显不足.综上所述,为了保证焊接的生产效率以及实际操作的可行性,初步拟定使用4台焊接机器人这样的设计理念来保证焊接工作站的生产效率,如图2(a).

对于7005铝合金主桥节机器人焊接工作站而言,整个工作站由焊接系统、机器人系统、导轨底座、齿轮传动系统、送丝机构等组成[4],如图2(b).

工作站一共配置4台焊接机器人,分布在工件两侧用以提升焊接生产效率,中间的变位机以及框架能够带动工件进行翻转对工件的内侧进行焊接作业.考虑到工件的重量体积,工件首先由人工点焊进行装配,随后运输装配在变位机上进行焊缝整体的焊接.4台焊接机器人同时对工件进行焊接能极大地提升焊接生产效率.按照企业的生产要求,每年该企业需要生产2 000件这样的产品,假设每年工作200天,那么每天最少应该生产10件这样的产品.每个主桥节工件的焊缝总长为65 400 mm,焊接速度为500 mm/min,焊接一个这样的工件所需要的焊接时间为32.7 min,算上30%的辅助时间,每个工件完成焊接需42.5 min,那么每天可以生产11件,达到了企业的生产要求.

随着焊接机器人的应用越来越多,在焊接领域提出了许多新的要求以及新的焊接工艺,焊接机器人也被使用的越来越多.文中针对7005铝合金主桥节机器人焊接工作站设计选择在焊接领域享誉盛名,总体性能良好的库卡机器人,并以此为基础设计了一个大型的焊接工作站,选定的库卡器人型号为KR 16 R1610-2机器人.

本次试验使用的焊接电源是Fronius TPS5000焊接电源.

2"焊接接头力学性能和微观组织

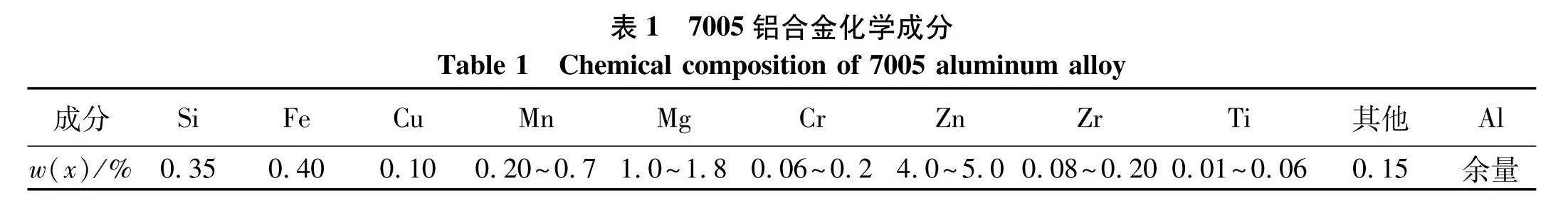

文中研究的铝合金试样牌号为7005.其焊接性能优异,可以进行热处理强化[5].常用于制造既要有高的强度又要有高的断裂韧性的大型焊接构件,如交通运输车辆的桁架、杆件、容器;大型热交换器[5],以及焊接后不能进行固熔处理的部件;还可用于制造体育器材如网球拍与垒球棒.其化学成分如表1.

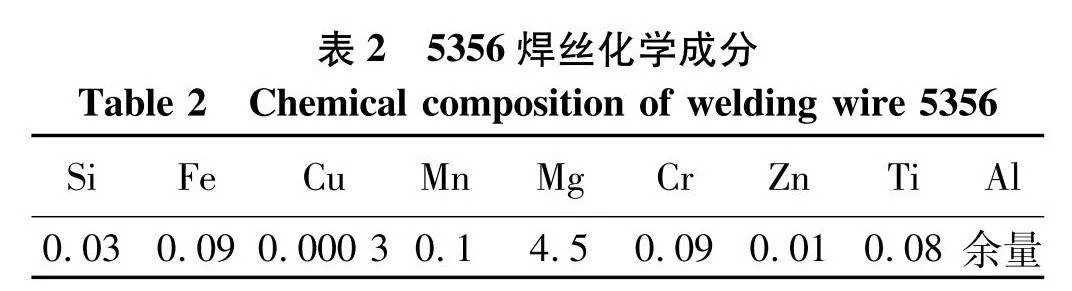

本试验采用单丝MIG焊接方法对7005铝合金进行焊接.母材的抗拉强度为417 MPa,断后伸长率为15.6%.焊丝采用的是5356焊丝,焊丝规格为1.2 mm,该焊丝的化学成分如表2[6].

焊枪与工件的夹角为70°,焊前需要用砂纸打磨坡口区域,并用酒精清洗坡口区域,装配试样时留有1 mm左右的间隙[7],试验所用的保护气是高纯度的99.99%氩气,相关的焊接试验工艺参数见表3.

参照 GB/T 228-2002《金属材料室温拉伸试验方法》在试板上横向制取拉伸试样,拉伸试验在拉伸试验机上进行.每组试样截取两个样品进行拉伸试验,3个试样的对接接头都在热影响区断裂,7005铝合金焊接接头的拉伸性能实际为焊缝力学性能[8],试验结果如图3.

7005铝合金母材为T6处理态,其抗拉强度为418 MPa,比这3组试样的抗拉强度都高很多.对比3组试样,试样a的拉伸性能相较于b和c来说都要更好并且更加接近母材的拉伸性能.说明在7005铝合金焊接中开单V坡口焊接出来的焊缝性能更好,而双V坡口的焊缝软化现象更加严重,导致焊缝性能不佳.在开双V坡口的两组试样中,焊缝的拉伸性能非常接近,而试样b的拉伸性能稍高一些,说明7005铝合金焊接中板厚与抗拉强度在一定范围内,板厚越大,焊缝抗拉强度越高.

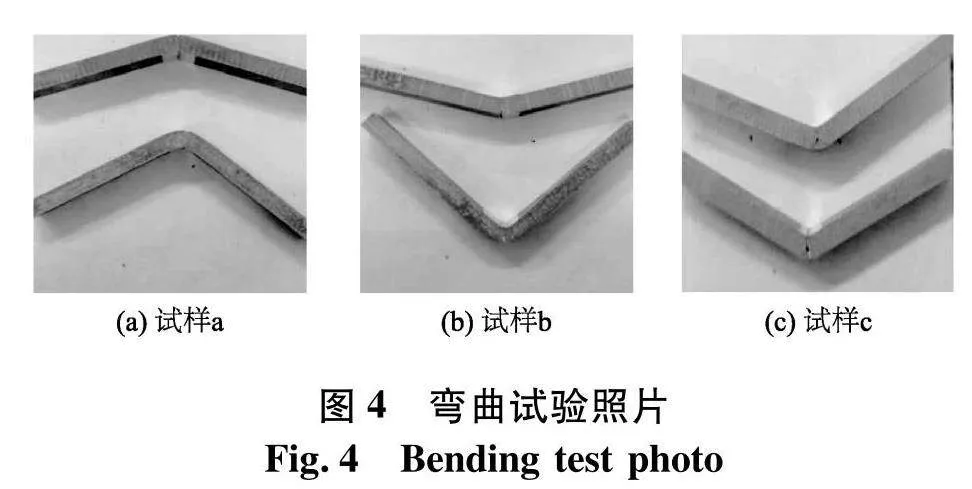

在弯曲试验中,试样弯曲到30°的时候就发生断裂,如图4.弯曲试验的结果说明铝合金焊接试样的弯曲韧性都比较差,同一组试样的性能差距也比较大,试验的结论参考价值不大,性能较差的原因是焊缝当中存在气孔.

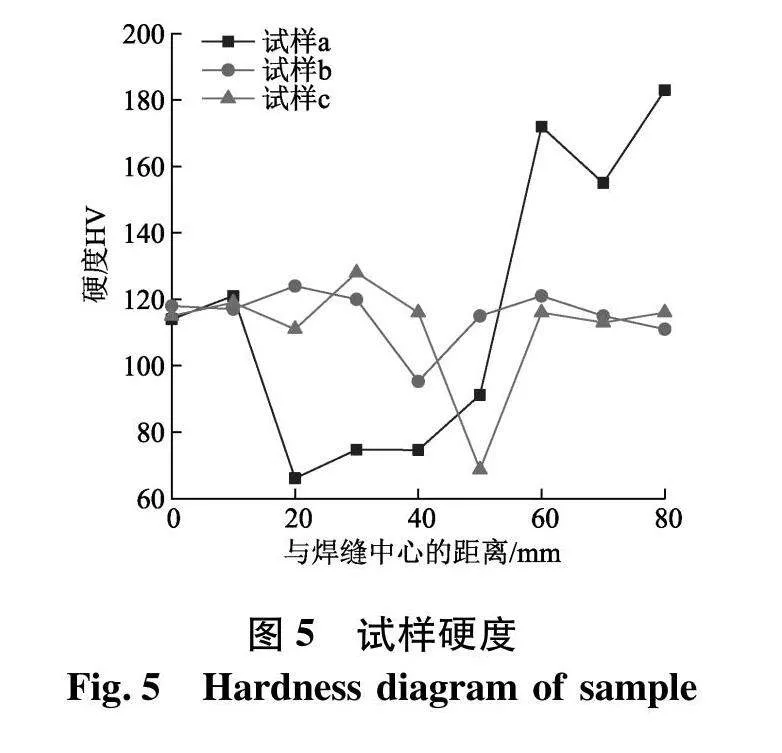

硬度测试在德国KB全自动显微维氏硬度机上进行.热影响区受到了焊接热循环作用,使得细小弥散分布的强化相发生聚集长大,材料产生了过时效,导致显微硬度较母材来说低一些;而焊核区因出现细小的等轴晶,所以硬度高于热影响区.因为高速焊接的热输入相对较小,母材受到的热循环时间较短,软化程度较低,其相应的力学性能更高[9].硬度测试在各试样上标记9个不同的点,并进行硬度试验,两个点之间的间距是10 mm.测试结果如图5.

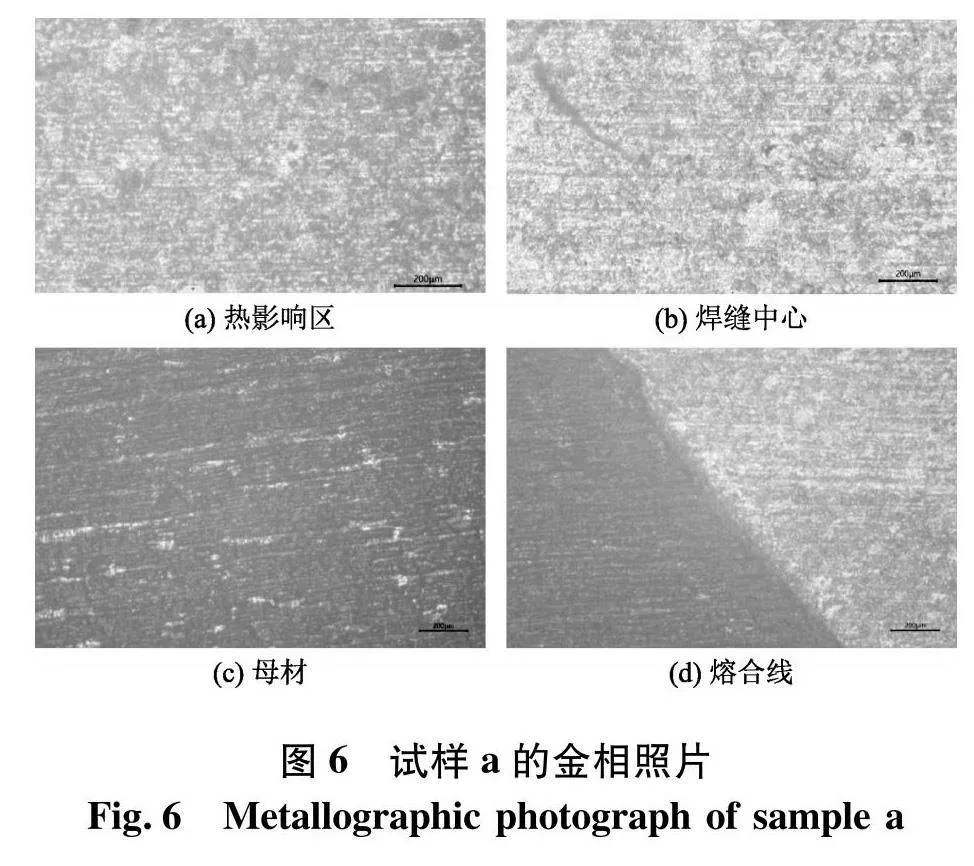

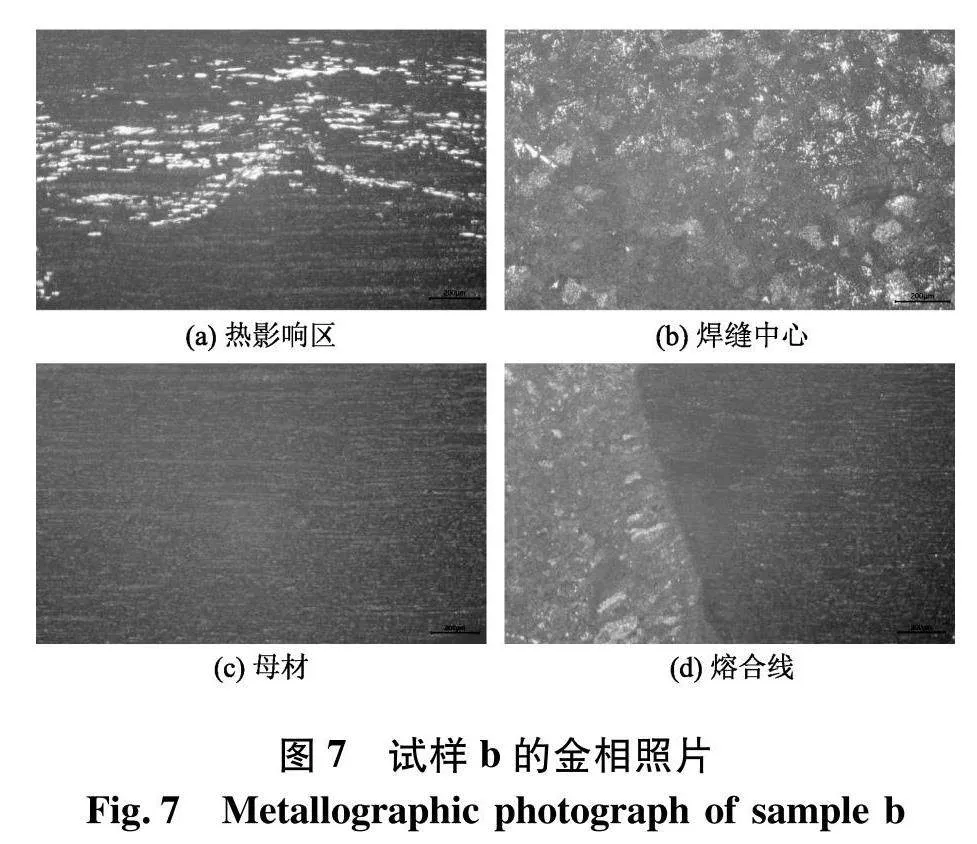

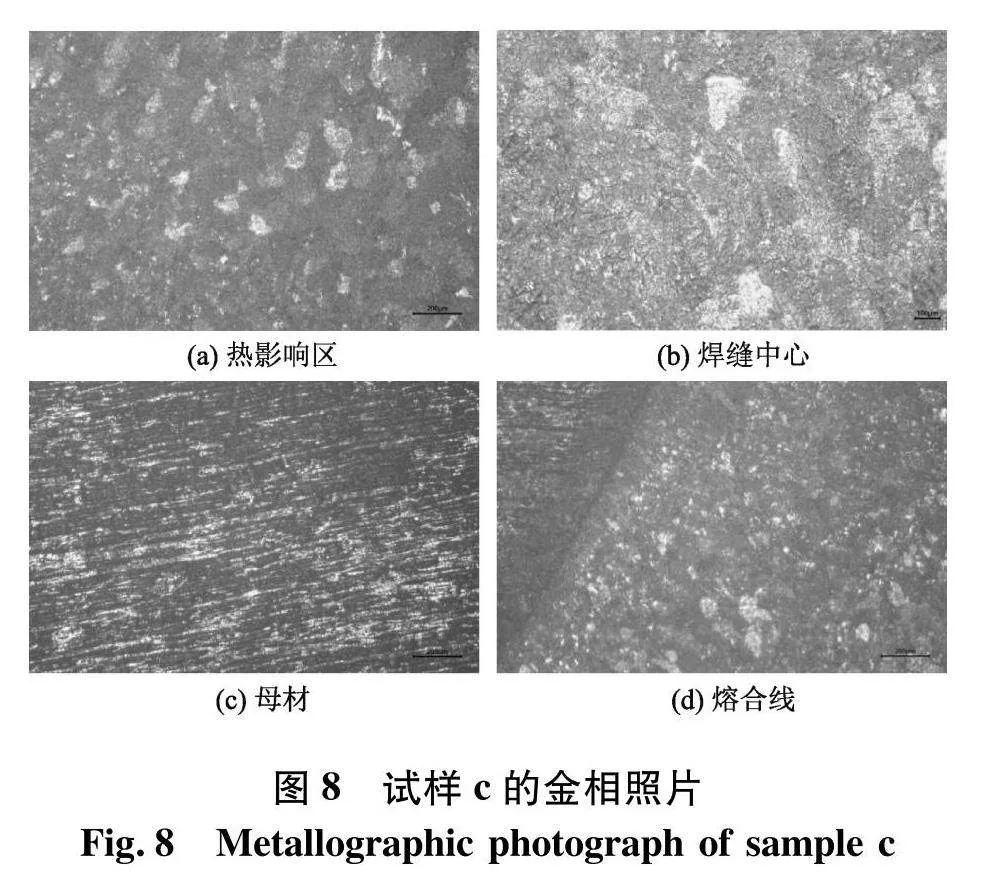

图6~8为试样焊接接头各区域的显微组织.由图中可看出,各试样的母材区为挤压加工后的再结晶组织,显微组织致密,主要是α(Al)与时效析出的弥散分布的Mg2Si共晶组织[10].图中表明,靠近焊缝的熔合区在焊接热循环作用下,沿散热方向以联生结晶形式形成柱状晶组织.但由于 Mg、Si 合元素溶入α(Al)中,形成过饱和固溶体,且过剩的 Mn、Cr 等合金元素提高了淬火冷却速度,导致熔合区产生了淬火效应[11].焊后自然存放时,过饱和固溶体自然分解,产生自然时效硬化[12].焊缝区为焊丝与基体熔化后形成的激冷结晶组织,此处热输入高,熔池凝固速度慢,导致晶粒完全自由生长成以α(Al)固溶体为基体的等轴晶铸态组织[13],伴随有部分微小气孔,主要是由于晶界液化和焊接收缩导致[14].热影响区位于焊缝中心附近,此处受焊接热循环影响,加热时温度远超人工时效温度,但仍未达到均匀化温度,导致组织产生过时效效应[15],Mg2 Si 强化相颗粒聚集长大,晶界随之粗化,致使该区域硬度下降,形成软化区[16].参照焊缝的拉伸试验也可以看出来这一点,7005铝合金的母材拉伸强度有417 MPa,而焊缝的硬度只有290.74 MPa只有母材强度的70%.接头软化的解决措施是在焊接时选择合适的热输入从而避免热输入过大导致焊接接头的软化[14].

研究表明,铝合金焊接的气孔缺陷主要为氢气孔.当其他工艺参数相同时,对一道焊缝来说开双V坡口的铝合金试样比开单V坡口的铝合金试样焊接热输入更大,熔池内部翻滚加剧,导致气体保护效果不良,部分空气进入熔池[13],且氢的溶解度随温度升高而增大,当电弧趋近时,熔池内部氢含量增加,导致气孔多且大.开单V坡口的焊缝气孔比较少是由于合适的焊接热输入对焊缝液态冶金影响较大,但电弧离开时,焊缝温度骤降,熔池内大量的氢气泡上浮溢出,但由于铝的密度小,且结晶速度快,形成的气泡来不及在铝结晶前溢出,仍存留在焊缝内部,形成氢气孔[17].

根据以上焊接接头组织的照片可知,焊前要对焊接试样的清理做到完美,把母材和焊丝表面打磨干净并且烘干,避免杂质以及水分的残留;其次加强保护气体的输出,注意焊接时周边的环境,避免穿堂风对保护气的影响[18].在焊接时,避免焊接电流与电弧电压过大导致气孔过多,降低材料的抗拉强度与焊缝区硬度.

3"结论

(1) 文中对主桥节工件尺寸、结构、焊缝位置进行了分析,结合生产和工艺要求,使用单丝MIG焊方法开单V坡口,设计了较为合理的4台机器人搭配单台变位机的焊接方案,完成了焊接机器人工作站总体布局的设计,对工作站整体进行三维建模,取得较好效果;

(2) 根据焊接工作站的设计要求,使用10 mm厚的7005铝合金试样开35°单V坡口进行试验,使用单丝MIG焊的方法对试样进行了焊接工艺试验,并做了力学性能试验,试验表明,试样a焊缝的抗拉强度为290.74 MPa,对比7005铝合金母材的抗拉强度417 MPa,焊缝区发生了接头软化的现象降低了焊缝区的强度.对试样a进行弯曲试验,发现试样弯曲30°之后就发生了断裂.对试样进行了硬度测试,发现焊缝热影响区的硬度最低,平均值为75 HV,焊缝区的硬度稍高,平均值为115 HV,母材的硬度最高,平均值为165 HV.通过金相照片可以看出焊缝热影响区晶界粗大.文中还进行了8 mm和10 mm板厚的双V坡口试样的对比焊接试验;

(3) 分析了焊接接头软化的原因是因为焊接热循环作用的结果,焊缝中气孔主要是氢气孔,原因是氢气在焊缝凝固时溶解度急速下降所产生.接头软化需要控制焊接热输入来解决,在焊前对工件和焊丝进行清理可减少气孔.

参考文献(References)

[1]"方志刚. 车载式应急桥梁强度分析与疲劳寿命预测[D]. 杭州:浙江理工大学, 2019: 6-12.

[2] 方志刚, 王丽燕, 邱志强, 等. 车载式应急桥梁的强度分析和优化[J]. 机械工程师, 2019(5): 4-7.

[3] YU H Y , JIANG M Y . Research on path planning of welding robot based on improved lion swarm optimization algorithm[C]∥Proceedings of the 4th International Symposium on Application of Materials Science and Energy Materials, 2020: 254-259.

[4] 韩天一. 薄壁箱体类零件的点焊夹具设计与性能分析[D]. 青岛:山东科技大学, 2018: 5-10.

[5] 郑成坤. 压力和铁含量对Al-Zn-Mg-Cu合金低周疲劳行为的影响[D].广州:华南理工大学, 2015: 9-33.

[6] 董志林. 焊接材料及焊接参数对Q345qDNH焊接接头组织及性能的影响[D]. 兰州:兰州理工大学, 2020: 6-30.

[7] 王天宇. 不同焊接方法对低合金钢焊接接头屈强比的影响研究[D]. 镇江:江苏科技大学, 2019: 3-18.

[8] 杨智华, 杨尚磊, 姜亦. 7075高强铝合金激光填丝焊接组织与力学性能研究[J]. 材料导报, 2017, 31(12): 60-63,72.

[9] 齐芃芃, 殷占隆, 田春雨, 等. 7005-T6铝合金搅拌摩擦焊焊接工艺与接头组织性能研究[J]. 铝加工, 2021 (2): 65-69.

[10] LUO H T , FU J, WANG P. Design optimization of the ram structure of friction stir welding robot[J]. Mechanics of Advanced Materials and Structures, 2020, 27(2): 2-4.

[11] 王华. 7005 铝合金淬火敏感性的试验研究[J].轻合金加工技术,2015, 43(10): 61-65.

[12] 胡文锋. 7005铝合金热处理工艺对其组织性能的研究[D].衡阳:南华大学,2021:75-83.

[13] 陈愿情,张江斌,何克准,等.时效制度对7005铝合金板材组织和性能的影响[J].轻合金加工技术,2019, 47(11):37-42.

[14] 李晓波,竭艳丽.7005铝合金泵体型材孔洞缺陷的成因[J].轻合金加工技术,2019,47(5):48-51.

[15] 侯泽北,程龙岷,刘强,等.不同焊后热处理对7005铝合金焊接接头组织性能的影响[J].热加工工艺,2016,45(15):23-27.

[16] 王勇, 迟骋远, 孙丽丽, 等. 7005铝合金在模拟海水介质中的腐蚀行为研究[J].化工机械, 2019, 46(3): 271-274,293.

[17] 程仁寨, 程雪婷, 张涵源, 等. 高质量7005铝合金泵体型材挤压和时效工艺的研究[J]. 铝加工, 2020(5): 29-31.

[18] 江海洋, 孙明月, 吴铭方, 等. 7075铝合金热变形连接接头的组织与性能[J]. 金属热处理, 2020, 45(2): 46-50.

(责任编辑:顾琳)