垃圾焚烧炉—余热锅炉燃烧热效率试验研究

摘要:文中以福建某垃圾焚烧站两台垃圾焚烧炉-余热锅炉为样本,针对两台垃圾焚烧炉-余热锅炉开展锅炉热效率试验以调查其运行状况,并分析焚烧炉-余热锅炉效率、定量计算各项热损失,总结锅炉运行中存在的问题,探索提升锅炉热效率的有效技术措施,以期指导锅炉使用单位实现节能增效减排的目的。

关键词:垃圾焚烧炉-余热锅炉;热效率;热损失;节能增效减排

Experimental Research on Combustion Thermal Efficiency of Waste Incinerator-Waste Heat Boiler

WANG Zhijian

( Fujian Boiler and Pressure Vessel Inspection and Research Institute, Fuzhou 350008, Fujian, China )

Abstract: Based on two waste incinerators-waste heat boilers in a waste incineration station in Fujian province, the thermal efficiency test of two waste incinerators-waste heat boilers was carried out to investigate their operation status. The study also analyzes the efficiency of the incinerator-waste heat boiler, quantitatively calculates various heat losses, summarizes the problems existing in the operation of the boiler, and explores the effective technical measures to improve the thermal efficiency of the boiler, with a view to guiding the use of boiler units to achieve energy saving, efficiency and emission reduction purposes.

Key Words: Waste heat incinerator-waste heat boiler; Thermal efficiency; Heat loss; Energy conservation, efficiency and emission reduction

0引言

与传统的垃圾填埋、堆肥处理方式相比,垃圾焚烧发电技术不但符合“资源化、无害化、减量化”优势,而且二次污染控制水平高,无害化程度高,同时技术成熟、标准较为完善,是当下我国城市生活垃圾处理的主导技术。福建某垃圾焚烧项目为掌握两台垃圾焚烧炉-余热锅炉的运行状况,开展锅炉热效率试验,测试垃圾焚烧炉-余热锅炉效率,定量计算各项热损失,总结锅炉运行中存在的问题,探索提升锅炉热效率的有效技术措施,以期指导锅炉使用单位实现节能增效减排的目的。

1 机组概况

以福建某垃圾焚烧项目垃圾处理规模日处理垃圾量2×750t/d,锅炉型号SLC750-5.3/430的垃圾焚烧炉作为研究对象,锅炉为单锅筒、自然循环的次高压锅炉,采用π形布置,过热蒸汽出口蒸汽压力为5.30MPa,过热蒸汽出口蒸汽温度为430 ℃,垃圾燃料设计低位热值为7535kJ/kg,锅炉额定蒸发量为73t/h。垃圾焚烧锅炉-余热锅炉主要技术参数具体如表1所示。

表1 垃圾焚烧炉-余热锅炉主要技术参数

锅炉燃烧流程如下:垃圾燃料在垃圾储存池中抓拌均匀并堆酵2-5天后,由垃圾吊车抓斗送入前部料斗和给料槽后,通过垃圾推送器将垃圾燃料送入炉排燃烧室。垃圾燃料在炉排床面上不断推进翻滚,按垃圾燃料燃烧进程大致分为四个阶段:干燥段、燃烧Ⅰ段、燃烧Ⅱ段及燃烬段[1]。垃圾燃料经脱水烘干、高温燃烧、放热、燃尽的灰渣后落入除渣机,最后排入渣池。垃圾储存池的臭气通过一次风机送入炉膛,垃圾燃料燃烧后的高温烟气依次通过三个垂直膜式水冷壁通道(即炉室Ⅰ、Ⅱ、Ⅲ)、一个水平对流烟道和两个尾部竖直钢烟道,在水平通道从前至后依次经过(一、二级)蒸发器、(高温、中温、低温)三级过热器、五级省煤器换热后进入脱酸塔。高温过热器采用双绕顺流布置,中温过热器和低温过热器采用双绕逆流布置,并设置二级喷水减温装置,用来调节过热器出口汽温。具体如图1所示。

图1 垃圾焚烧炉-余热锅炉简图

2 测试方法及设备

垃圾焚烧炉的热效率测试依据GB/T 18750《生活垃圾焚烧锅炉》中第7.4条规定:垃圾焚烧炉及余热锅炉按照GB/T 10184《电站锅炉性能试验规程》进行热效率测试,采用反平衡法进行测试[2]。锅炉热效率试验采用反平衡法,即热损失法测定锅炉热效率。试验过程中,锅炉尾部烟气成分采用德图Testo 350烟气分析仪进行实时测量,采用美国安捷伦公司型号为34972型的数据采集系统及K型热电偶温度计对排烟温度进行测量。垃圾燃料的采样与制样方法参照CJ/T 313-2009《生活垃圾采样和分析方法》标准,灰渣取样及制样方法参照CJ/T 531-2018《生活垃圾采样和分析方法》标准。锅炉主蒸汽流量、过热蒸汽温度、过热蒸汽压力等部分参数采用电厂(Distributed Control System,DCS)数据。

3 试验结果与分析

3.1垃圾焚烧炉-余热锅炉热效率

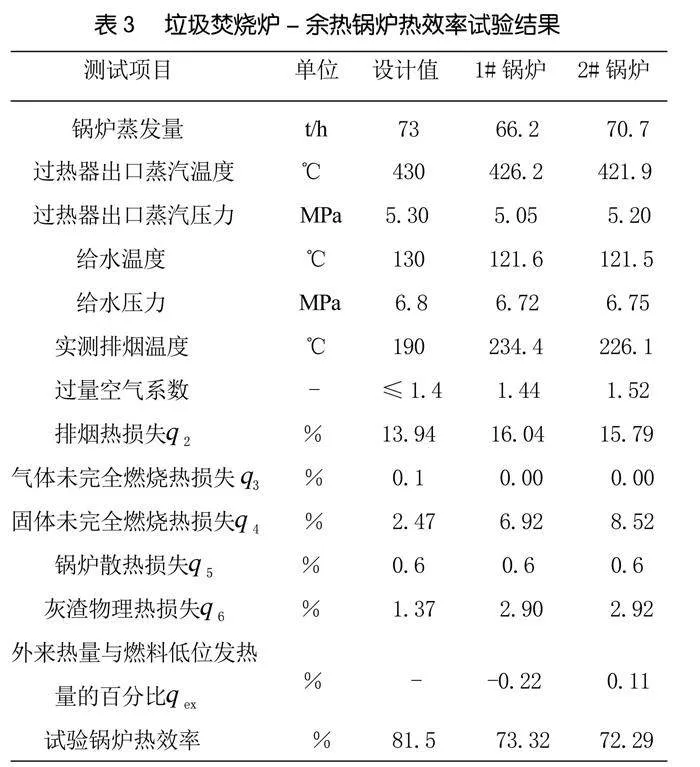

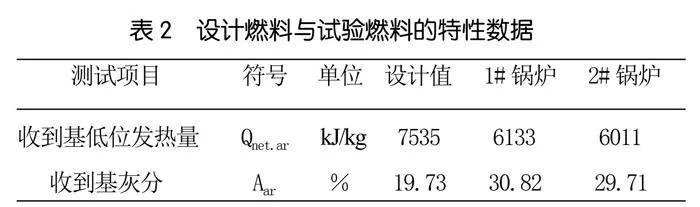

试验开始前,锅炉试验负荷需按试验约定的负荷进行调整,并在锅炉稳定运行1h后方可开展试验。试验期间,锅炉应保持燃烧工况稳定,受热面应停止吹灰及禁止进行可能干扰试验的运行操作,如排污等。试验测试时间为4h。设计燃料与试验燃料的特性数据,结果见表2。垃圾焚烧炉-余热锅炉试验热效率结果如表3所示。

由表3可以看出,1#垃圾焚烧炉-余热锅炉热效率为73.32%,2#垃圾焚烧炉-余热锅炉热效率为72.29%,两台锅炉测试的热效率均低于设计值(81.5%);两台垃圾焚烧炉-余热锅炉排烟热损失所占份额均最大,其计算值分别为16.04%和15.79%。排烟热损失是锅炉热效率主要热损失之一,主要取决于排烟温度和排烟体积[3]。降低排烟热损失主要通过降低排烟温度和降低过量空气系数两种方式。一般排烟温度提高10~15℃,排烟热损失约增加1%[3]。试验结果表明,两台垃圾焚烧炉-余热锅炉的省煤器出口排烟温度远远高于设计排烟温度(190℃),其中1#垃圾焚烧炉-余热锅炉实测排烟温度为234.4℃超过设计排烟温度44.4℃,2#垃圾焚烧炉-余热锅炉实测排烟温度为226.1℃,超过设计排烟温度33.6℃,过高的排烟温度会导致排烟热损失增大。其主要原因有以下两个方面:1)燃料热值不匹配。试验期间垃圾燃料化验热值分别为6133kJ/kg、6011kJ/kg,而设计垃圾热值为7535kJ/kg,燃料热值越高,燃烧过程越容易进行,焚烧效果就越好,反之,当试验燃料热值低于设计燃料热值时,会导致炉膛温度变低,造成炉膛内辐射传热不够,同时也会增加烟气量,导致燃料在炉内停留时间变短,使锅炉排烟温度升高,增加排烟热损失[2];2)尾部受热面布置不够或存在积灰、结渣等情况。为进一步提高垃圾焚烧炉-余热锅炉的燃烧热效率,笔者建议采取如下措施,具体包括:垃圾燃料焚烧前应进行堆酵处理,保证垃圾燃料得到充分发酵,降低垃圾燃料的含水率,提高垃圾低位热值,有利于降低省煤器出口烟气温度,减少排烟热损失;对尾部余热加以充分利用,如增设低温省煤器加热凝结水或采用烟气换热器等[4];锅炉定期停炉检修时,应重点对锅炉受热面的污损情况进行检查,对炉排结渣、烟管腐蚀问题进行处理;增加对省煤器、预热器、对流管束的清灰频次,提高受热面换热系数[5]。

由表3可以看出,两台垃圾焚烧炉-余热锅炉各项热损失中仅次于排烟热损失是固体未完全燃烧热损失,其计算值分别为6.92%和8.52%。固体未完全燃烧热损失是在固体燃料的燃烧过程中,部分燃料没有燃尽所产生的损失。由表2可知,相比于灰分的设计值,两台锅炉的实测灰分数值比设计值分别高了10.89%和9.98%。一般而言,灰分所占比例越大,燃料的发热量就越低,会造成燃料着火困难和着火延迟;同时高灰分会使炉膛燃烧温度降低,使燃料的可燃性变差,造成飞灰可燃物高;另外,灰分含量越大,碳粒会被灰层包裹,碳粒表面燃烧速率降低,火焰的传播速度减小,会造成燃烧不良[2]。固体未完全燃烧热损失同样不容忽视,建议采取如下措施,具体包括:炉排增设风口,进一步强化一次风与炉床料层的混合、搅拌,有利于布风均匀;锅炉使用单位运行人员应根据燃料及燃烧负荷的变化,及时调整一、二次风量,保证合理的过量空气系数,确保垃圾燃料稳定燃烧并燃尽,减少炉渣及飞灰热损失[1,4]。

4结论

两台垃圾焚烧炉-余热锅炉热效率分别为73.32%、72.29%,均低于设计值(81.5%),主要原因是排烟温度过高,导致排烟热损失较大。

两台垃圾焚烧炉-余热锅炉排烟热损失所占份额最大,分别为16.04%和15.79%,其次为固体未完全燃烧热损失,分别为6.92%和8.52%。

两台垃圾焚烧炉-余热锅炉提升热效率的措施:提高垃圾燃料入炉热值、对尾部余热进一步深化利用,如增设低温省煤器、增加清灰频次以及优化一、二次风的比例,使垃圾燃料与空气充分混合。

参考文献

[1]刘军,李全功,廖义涵,王为术.垃圾焚烧电厂焚烧炉-

余热锅炉性能及NO_x排放[J].浙江大学学报(工学

版),2020,54(05):1014-1021.

[2]陈飞,罗威威,尤俊,王志建.福州某垃圾焚烧厂

锅炉燃烧热效率关键影响因素研究[J].质量技术监

督研究,2019(05):36-38.

[3]王志建,杨斌学,尤俊,蔡文昕,李人鉴.福建省

部分在用燃煤工业锅炉效率影响因素分析[J].工业

锅炉,2020(06):35-37.

[4]刘军,李全功,罗晓宇,王为术,姚胜.垃圾焚烧

电厂焚烧炉-余热锅炉性能对比试验研究[J].科学

技术与工程,2020,20(17):6873-6877.

[5]薛军凯.垃圾焚烧发电厂垃圾热值与锅炉效率的影

响分析[J].冶金管理,2022(03):175-177.