基于工段模块化的真丝丝巾产品碳足迹核算与评价

摘 要:为帮助丝绸企业快速、清晰地了解产品的减排空间,并推动全产业链绿色低碳发展,基于工段模块化碳足迹核算方法,对两款丝巾产品(斜纹绸和素绉缎)在两种缫丝工艺下的工业碳足迹进行核算与评价,并分析产品款式和加工工艺对碳足迹结果的影响。结果表明:真丝斜纹绸丝巾产品碳足迹为12.02 kgCOe/条(缫丝工艺1)和11.58 kgCOe/条(缫丝工艺2),真丝素绉缎丝巾产品碳足迹为5.43 kgCOe/条(缫丝工艺1)和5.28 kgCOe/条(缫丝工艺2)。采用缫丝工艺2的产品碳足迹结果为采用缫丝工艺1的96.31%~97.27%,其差异源于原料消耗量以及供应商能源结构的不同。两款丝巾产品的印花工段碳足迹贡献最大,约为产品碳足迹的43.76%~54.87%;真丝素绉缎丝巾产品包装工段碳足迹贡献超过缫丝工段,仅次于印花工段,原因是素绉缎丝巾尺寸规格更小,同重量下比真丝斜纹绸丝巾消耗更多包装材料。基于工段模块化的真丝丝巾产品碳足迹核算方法可用于快速核算类似产品的碳足迹,分析款式和工艺差异对产品碳足迹的影响,为产品设计阶段降碳和供应链减排提供参考。

关键词:纺织服装产品;丝巾产品;模块化碳足迹核算方法;碳足迹核算与评价

中图分类号:TS941

文献标志码:A

文章编号:1009-265X(2024)09-0091-08

收稿日期:2023-08-08

网络出版日期:2024-04-03

基金项目:上海市设计学IV类高峰学科资助项目-服装科技创新研究团队(DD18005);上海市科委技术委员会项目(21640770300)

作者简介:张佳艺(1998—),女,辽宁阜新人,硕士,主要从事纺织服装产业可持续发展方面的研究。

通信作者:丁雪梅,E-mail:fddingxm@dhu.du.cn

丝绸产品的生产过程包括多个阶段,如种桑、养蚕、缫丝、织造、练白、染整、缝制、包装等。这些阶段会消耗能源、资源和物料,产生一定的二氧化碳排放量。然而在实际生产过程中,即使是材质和工艺都类似的产品,不同款式使用的原料量和辅料种类也会不同,其碳足迹也存在差异;而对于同一款产品,选择不同生产供应商可能会导致加工工艺细节不同,也会对产品碳足迹结果产生影响。分析款式和工艺差异对丝绸产品碳足迹的影响,可以为企业在产品设计和供应链整合方面提供依据。

蒋婷等[1]研究发现,每米香云纱面料从养蚕到回收处置的碳足迹为1.88 kgCOe,其中养蚕到缫丝过程碳足迹所占比例最大;废物与资源行动计划中,Thomas等[2]比较得到1 kg蚕丝纤维从纤维生产到处置的碳足迹为25.425 kgCOe,其中织物生产碳足迹最大;Astudillo等[3]核算得到1 kg生丝种桑、养蚕和缫丝阶段的碳足迹为52.5~80.9 kgCOe;任银铒等[4]根据数据库和文献数据核算得到100 kg丝绸纺织品从养蚕到成品入库的碳足迹为20.25 kgCOe,其中染整阶段碳足迹最大;Barcelos等[5]核算了1 kg蚕茧在种桑和养蚕阶段的碳足迹,分别为0.21 kgCOe和0.24 kgCOe;刘景刚等[6]核算得到1 kg坯绸产品缫丝和织造阶段碳足迹为24.93~27.84 kgCOe,其中缫丝工序的碳足迹最大。综上可以看出,多数研究主要核算了蚕丝纤维、坯绸等原料或半成品的碳足迹,但未针对性地研究面向消费者的终端产品,缺少不同款式和工艺对丝绸产品碳足迹结果的影响分析。

因此,本文参照标准ISO 14067∶2018 Greenhouse gases—Carbon footprint of products—Requirements and guidelines for quantification 和T/CNTAC 11—2018《纺织产品温室气体排放核算通用技术要求》,结合模块化碳足迹核算方法[7-10],对杭州万事利丝绸数码印花有限公司两种缫丝工艺下的两款丝巾产品进行碳足迹核算与评价。研究结果可以为企业实施产品工艺调整和供应链重组提供参考,或量化这些措施的成效,进一步探索丝绸产品生产过程的减排空间。

1 丝绸产品核算方法

1.1 声明单位与产品信息

以一条100%桑蚕丝丝巾为声明单位(在ISO 14067∶2018中的定义为“在部分产品碳足迹量化中用作参考单位的产品数量”),核算纤维成分相同、生产工艺相似、但规格重量和织物组织都不同的两种款式的丝巾,即真丝斜纹绸和真丝素绉缎丝巾的碳足迹,产品基本信息见表1。

其中两款产品的缫丝过程有两家供应商参与核算,即产品使用的白厂丝有“缫丝企业1”和“缫丝企业2”两种来源。本文以“缫丝工艺1”代称缫丝企业1的工艺过程,以“缫丝工艺2”代称缫丝企业2的工艺过程。缫丝企业1采取鲜茧干茧混合缫丝的方式,即采购鲜茧,部分在厂内烘茧后缫丝,部分冷藏后缫丝或直接缫丝;缫丝企业2采取干茧缫丝的方式,仅购买干茧

缫丝,即原料茧(鲜茧)在厂外烘茧。除了烘茧工序外,两家缫丝企业均采取了相同的工序。在核算缫丝过程碳足迹时,发生在厂外的烘茧过程已计入缫丝过程内。

1.2 系统边界

两款丝巾产品的生产流程和碳足迹核算系统边界划分情况如图1所示。

核算的时间边界为从种桑和养蚕开始,经过蚕茧缫丝、面料织造和练白、印花加工,到产品缝制包装完成为止,全过程划分为原材料提取和加工生产两个生命周期阶段。

核算的空间边界确定为生产区域,设备的使用维修与折损、工人日常生活等所产生的碳排放量未计入核算;桑苗和蚕卵原料获取碳排放量预计小于产品预期总碳排放量的1%,被排除在核算边界外;排除项目的总碳排放量不超过预计声明单位总碳排放量的5%。

1.3 核算方法

为提高核算结果的可重用性和可比较性,本次核算基于产品模块化碳足迹核算方法。由于核算中大部分生产过程无法获得细分到工序层级的数据,仅根据经验将工段过程数据拆分至工序的误差难以衡量,因此选取工段作为本次核算的最小碳足迹单元。

核算第一款产品在第一种缫丝工艺下的碳足迹时,核算并得到多个工段级别的碳足迹模块,其他款式或工艺的产品可以调用相同的碳足迹模块,而针对差异化的过程需要重新核算获得新模块,最后通过模块重组快速得到一系列不同款式、不同工艺产品的碳足迹。

本文将第一款产品定义为产品A,根据生命周期阶段的顺序定义模块名称的第一位数字,根据工段顺序定义模块名称的第二位数字,将产品A划分为种桑(定义为CFU_A.1.1)、养蚕(定义为CFU_A.1.2)、缫丝(定义为CFU_A.2.1)、织造(定义为CFU_A.2.2)、练白(定义为CFU_A.2.3)、印花(定义为CFU_A.2.4)、缝制(定义为CFU_A.2.5)和包装(定义为CFU_A.2.6)8个生产工段。

经生产过程的调研和清单项目的编制与分析,确定另一款产品(定义为产品B)与产品A在种桑、养蚕、缫丝和练白过程的投入产出基本相同,故模块“种桑CFU_A.1.1”“养蚕CFU_A.1.2”“缫丝CFU_A.2.1”和“练白CFU_A.2.3”碳足迹值可以在两款产品间调用;而两款产品在织造、印花、缝制和包装过程的投入产出差异较显著,故产品B模块“织造CFU_B.2.2”“印花CFU_B.2.4”“缝制CFU_B.2.5”“包装CFU_B.2.6”需要重新核算。

同理,对于同一款式的产品,缫丝工艺1和缫丝工艺2过程(图中简称缫丝1和缫丝2)的投入产出差异较显著,因此模块CFU_A.2.1(1)和CFU_A.2.1(2)需要分别核算。由此得到的两款丝巾产品的模块化组合方案,如图2(a)—(b)所示。

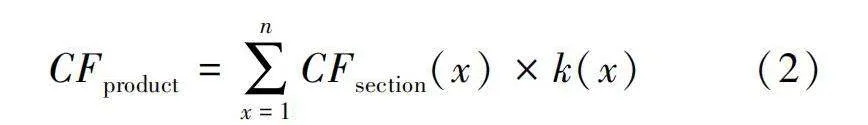

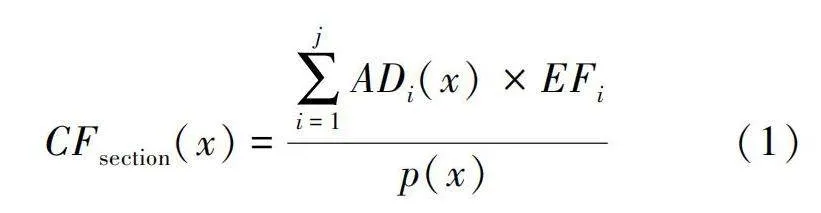

工段碳足迹核算方法分别如式(1)所示:

CF(x)=∑ji=1AD(x)×EFp(x)(1)

式中:CF(x)为工段x产出的单位重量主产品过程的碳足迹,即工段x产出1 kg该工段的主产品的过程碳足迹,kgCOe/kg;j为工段x中的排放源的数量;AD(x)为工段x中排放源i的活动数据,kg或m3或kW·h;EF为排放源i的排放因子,kgCOe/kg或kgCOe/m3或kgCOe/(kW·h);p(x)为工段x产出的主产品的量,kg。

声明单位的碳足迹核算方法如式(2)所示:

CF=∑nx=1CF(x)×k(x)(2)

式中:CF为声明单位的碳足迹,kgCOe;k(x)为声明单位消耗工段x主产品量,kg;n为产品工段数量。

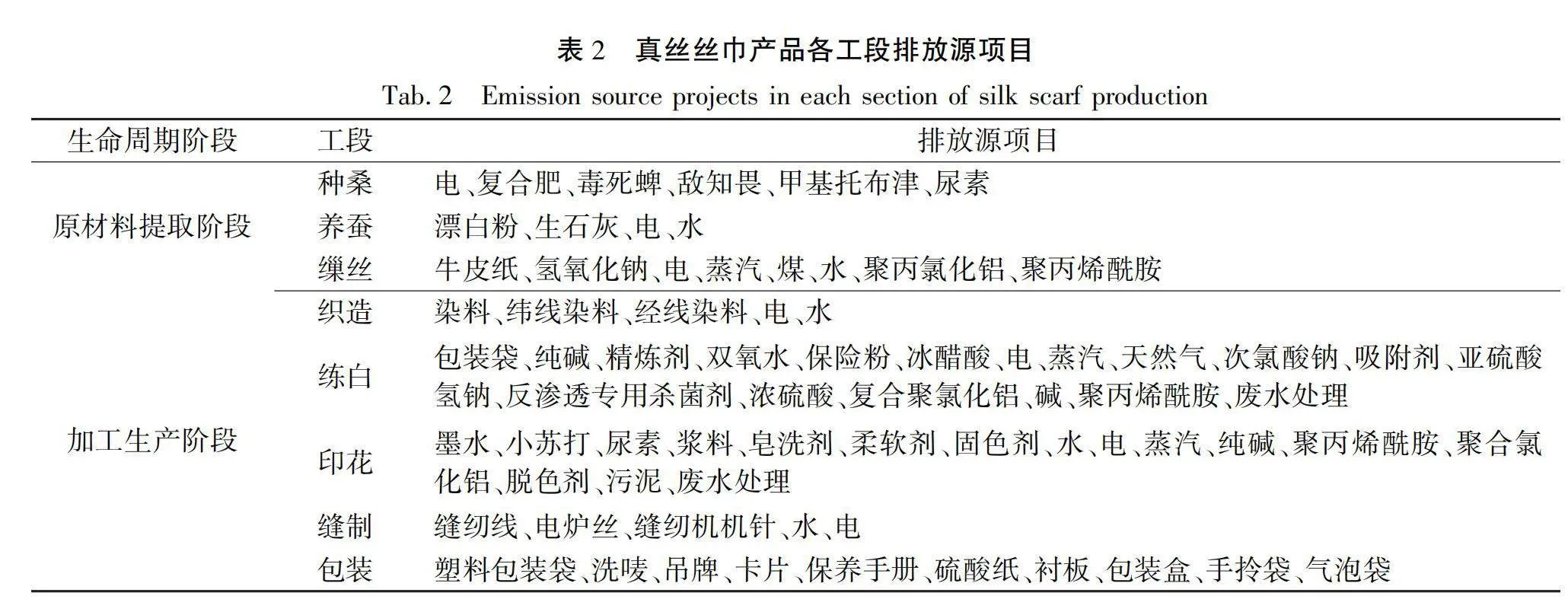

1.4 核算数据收集

本次核算活动数据来自产品供应链上6家企业提供的实景数据(一手数据),采集的时间范围是2022年3月—7月。核算过程中各排放源碳排放因子主要来源于2019年度减排项目中国区域电网基准线排放因子[11]和参考文献[12-16],产品各工段排放源项目见表2。

2 结果分析

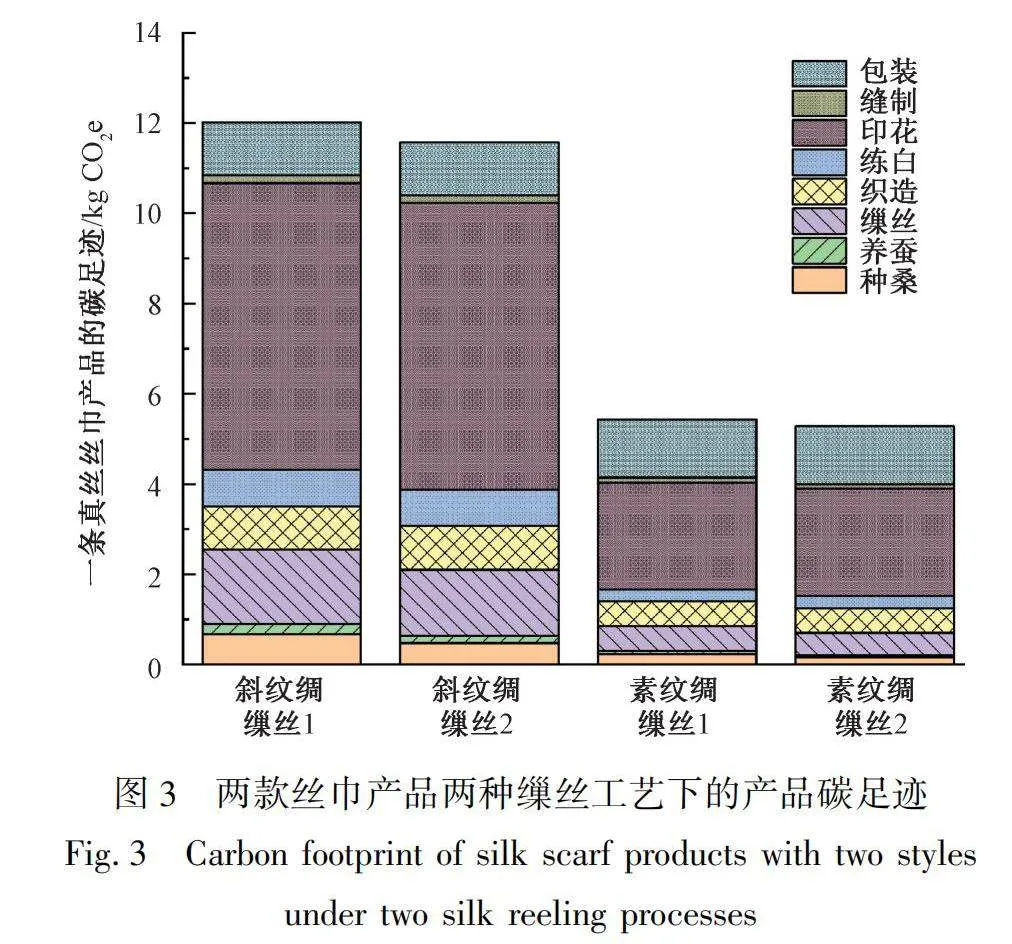

2.1 真丝丝巾产品碳足迹

两款丝巾产品两种缫丝工艺下的碳足迹如图3所示。由图3可知,真丝斜纹绸丝巾产品碳足迹为12.02 kgCOe/条(缫丝工艺1)和11.58 kgCOe/条(缫丝工艺2),真丝素绉缎丝巾产品碳足迹为5.43 kgCOe/条(缫丝工艺1)和5.28 kgCOe/条(缫丝工艺2)。

对比两款丝巾产品两种缫丝工艺下的产品碳足迹可以看出,采用缫丝工艺2的产品碳足迹结果为采用缫丝工艺1的96.31%~97.27%。差异原因可能是:

a)工艺流程不同:缫丝企业1以部分鲜茧直接或冷藏后缫丝(鲜茧缫丝),代替鲜茧烘干后缫丝(干茧缫丝)。

b)原料消耗量差异:经计算,缫丝企业2每生产1 kg白厂丝消耗鲜茧量更少,为缫丝企业1的70.59%。

c)企业能源结构差异:缫丝企业1和缫丝企业2都使用了煤、电和蒸汽,但缫丝企业2使用了天然气代替了部分电和煤的消耗。

本文在推测差异原因时,参考了刘景刚等[6]对于同工厂内鲜茧缫丝和干茧缫丝过程的碳足迹的对比结论,即鲜茧缫丝过程碳足迹小于干茧缫丝,但该文章未考虑原料茧消耗量的碳足迹影响。如仅考虑工艺流程差异,本文将得到鲜茧缫丝产出产品碳足迹大于干茧缫丝碳足迹的结论,显然与以上文章的结论矛盾。因此,缫丝工艺流程差异(干茧缫丝或鲜茧缫丝)对产出丝巾产品的碳足迹影响程度还有待深入研究。综上,差异原因可能是缫丝过程原料消耗量和企业能源结构不同。

2.2 工段碳足迹占比分析

两款产品两种缫丝工艺下的各工段碳足迹占比如图4所示。对比图4中两款丝巾产品在两种缫丝工艺下的工段碳足迹分布可以看出:真丝斜纹绸丝巾产品的印花工段碳足迹贡献最大,占产品碳足迹的52.84%~54.87%;其次为缫丝和包装工段,分别占12.69%~13.71%和9.73%~10.11%;真丝素绉缎丝巾产品的印花工段碳足迹贡献最大,占产品碳足迹的43.76%~44.99%;其次为包装和缫丝工段,分别占23.71%~24.37%和9.28%~10.12%。

印花工段碳足迹占比高的原因是大量使用蒸汽加热,此外还有使用染料和废水处理过程的碳排放;缫丝工段同理,需要大量使用蒸汽加热;包装工段碳足迹占比较高的原因是消耗较多生产用物料,尤其是包装材料,其中包装盒的碳足迹最高。

真丝斜纹绸丝巾产品碳足迹为215.42 kgCOe/kg(缫丝工艺1)和207.47 kgCOe/kg(缫丝工艺2),真丝素绉缎丝巾产品碳足迹为291.46 kgCOe/kg(缫丝工艺1)和283.52 kgCOe/kg(缫丝工艺2),斜纹绸丝巾产品碳足迹结果为素绉缎丝巾的73.18%~73.91%,其差异由于素绉缎丝巾尺寸规格更小,同重量下消耗更多包装材料。这也是包装工段在真丝素绉缎丝巾产品碳足迹中的贡献比例大于真丝斜纹绸丝巾的原因。

2.3 排放源碳足迹占比分析

两款产品两种缫丝工艺下的各排放源碳足迹分布如图5(a)—(d)所示,其中“废水处理”排放源包括废水处理投入的能源物料和废水COD处理过程的排放。

由图5(a)—(d)可知,真丝斜纹绸丝巾产品碳足迹排放源中,蒸汽是第一大温室气体排放源,产生的碳足迹约占总体碳足迹的54%~55%,其次是电(15%~16%)和生产用物料(10%~11%);真丝素绉缎丝巾产品碳足迹排放源中,蒸汽是第一大温室气体排放源,产生的碳足迹约占总体碳足迹的44%~45%,其次是生产用物料(24%~25%)和电(16%~17%)。

根据两款产品两种缫丝工艺下的各排放源碳足迹分布情况可知:蒸汽是碳足迹最大的排放源,约占产品碳足迹的44%~55%;其次是电和生产用物料;最后是染料助剂、废水处理、煤和天然气。

3 结论

通过工段模块化碳足迹核算方法对两种缫丝工艺产出的两款丝巾产品碳足迹进行核算与评价,对比和分析了不同款式和加工工艺的产品碳足迹结果之间的差异,得出结论如下:

a)真丝斜纹绸丝巾产品碳足迹为12.02 kgCOe/条(缫丝工艺1)和11.58 kgCOe/条(缫丝工艺2),真丝素绉缎丝巾产品碳足迹为5.43 kgCOe/条(缫丝工艺1)和5.28 kgCOe/条(缫丝工艺2)。

b)采用缫丝工艺2的产品dC9TgBtGHLd2bCPv28ebMudJaFi2UdcA/H5o7x3V0Tw=碳足迹结果为采用缫丝工艺1的96.31%~97.27%,差异原因可能是缫丝过程原料消耗量和企业能源结构不同。

c)印花工段在两款丝巾产品碳足迹中贡献最大,约为产品碳足迹的43.76%~54.87%,其次是缫丝和包装工段。印花和缫丝工段碳足迹占比高的原因是大量使用蒸汽加热,包装工段碳足迹占比较高的原因是消耗较多生产用物料,尤其是包装材料。

d)蒸汽是两款丝巾产品碳足迹最大的排放源,约占产品碳足迹的44%~55%;其次是电和生产用物料,最后是染料助剂、废水处理、煤和天然气。

根据以上结论,丝绸产品加工企业可以考虑从原料消耗量和能源结构方面挖掘碳减排潜力,如:在保证产品性能的前提下,改进产品设计和生产工艺,通过减少原材料用量或提高成品率降低产品碳足迹;加强能源管理,改善能源结构,提升清洁能源使用比重,提高能源使用效率;简化产品包装和搭建绿色供应链以回收包装材料。

基于工段模块化的核算方法可用于快速核算类似产品的碳足迹,针对性地研究面向消费者的终端产品,分析款式和工艺差异对丝绸产品碳足迹的影响,为产品设计阶段降碳和供应链减排提供依据。由于本文侧重模块化核算方法的研究,针对丝绸产品原材料阶段的负碳效应以及产品固碳等问题未深入讨论,有待后续研究。

参考文献:

[1]蒋婷, 陈泽勇, 姚婷婷, 等. 香云纱面料碳足迹评价[J]. 印染, 2012, 38(8): 39-41.

JIANG Ting, CHEN Zeyong, YAO Tingting, et al. Product carbon footprint (PCF) assessment of gambiered Canton silk[J]. China Dyeing & Finishing, 2012, 38(8): 39-41.

[2]THOMAS B, FISHWICK M, JOYCE J, et al. A Carbon Footprint for UK Clothing and Opportunities for Savings[R]. Banbury, UK: WRAP, 2012.

[3]ASTUDILLO M F, THALWITZ G, VOLLRATH F. Life cycle assessment of Indian silk[J]. Journal of Cleaner Production, 2014, 81: 158-167.

[4]任银铒, 阴镜羽, 王晓蓬. 丝绸纺织品的生命周期评价[J]. 消费导刊, 2016, 66(10): 33-35.

REN Yin'er, YIN Jingyu, WANG Xiaopeng. Life cycle assessment of silk textiles[J]. Consume Guide, 2016, 66(10): 33-35.

[5]BARCELOS S, SALVADOR R, GUEDES M, et al. Opportunities for improving the environmental profile of silk cocoon production under Brazilian conditions[J]. Sustainability, 2020, 12(8): 3214.

[6]刘景刚, 刘灿, 黄娇连, 等. 坯绸和丝绵产品的碳足迹核算与评价[J]. 印染, 2023, 49(4): 54-57.

LIU Jinggang, LIU Can, HUANG Jiaolian, et al. Carbon footprint calculation and assessment of greige and silk wadding products[J]. China Dyeing & Finishing, 2023, 49(4): 54-57.

[7]王赛赛. 纺织产品工业碳足迹模块化核算方法研究及其软件开发[D]. 上海: 东华大学, 2015: 14-26.

WANG Saisai. Research on Modular Calculating Method of Industrial Carbon Footprint of Textile Products and Its Software Development[D]. Shanghai: Donghua University, 2015: 14-26.

[8]LI X, REN J, WU Z S, et al. Development of a novel process-level water footprint assessment for textile production based on modularity[J]. Journal of Cleaner Production, 2021, 291: 125884.

[9]LUO Y, WU X Y, DING X M. Carbon and water footprints assessment of cotton jeans using the method based on modularity: A full life cycle perspective[J]. Journal of Cleaner Production, 2022, 332: 130042.

[10]骆艳, 周荣星, 李新苗, 等. 基于工序模块化的牛仔裤产品碳足迹核算与评价[J]. 现代纺织技术, 2022, 30(6): 1-8.

LUO Yan, ZHOU Rongxing, LI Xinmiao, et al. Carbon footprint calculation and assessment of jeans products based on process modularity[J]. Advanced Textile Technology, 2022, 30(6): 1-8.

[11]中华人民共和国生态环境部. 2019年度减排项目中国区域电网基准线排放因子[EB/OL]. (2020-12-29)[2023-07-09]. https://www.mee.gov.cn/ywgz/ydqhbh/wsqtkz/202012/t20201229_815386.shtml. Ministry of Ecology and Environment of the People's Republic of China. 2019 Emission Reduction Project China Regional Grid Baseline Emission Factors[EB/OL]. (2020-12-29)[2023-07-09]. https://www.mee.gov.cn/ywgz/ydqhbh/wsqtkz/202012/t20201229_815386.shtml.

[12]骆艳. 纺织服装产品环境可持续发展评价指标构建与应用[D]. 上海: 东华大学, 2021: 75-76.

LUO Yan. Construction and Application of Environmental Sustainability Evaluation Indicator for Textiles and Apparel Products[D]. Shanghai: Donghua University, 2021: 75-76.

[13]李昕. 纺织服装产品工业碳足迹核算中若干关键问题的研究[D]. 上海: 东华大学, 2014: 35-82.

LI Xin. Study on Several Crucial Issues about Industrial Carbon Footprint of Textile and Apparel Products[D]. Shanghai: Donghua University, 2014: 35-82.

[14]王屹晴, 王帅, 陆子叶. 基于生命周期评价的塑料替代品可用性分析[J]. 中国新通信, 2020, 22(15): 239.

WANG Yiqing, WANG Shuai, LU Ziye. Availability analysis of plastic substitutes based on life cycle assessment[J]. China New Telecommunications, 2020, 22(15): 239.

[15]赵年花. 涤纶纺织品的碳足迹评估与低碳措施[D]. 上海: 东华大学, 2012: 22-45.

ZHAO Nianhua. Carbon Footprint Assessment and Low Carbon Measures of the Polyester Textile[D]. Shanghai: Donghua University, 2012: 22-45.

[16]王来力. 纺织服装碳足迹和水足迹研究与示范[D]. 上海: 东华大学, 2013: 60-74.

WANG Laili. Research and Demonstration of Carbon Footprint and Water Footprint of Textiles and Clothing[D]. Shanghai: Donghua University, 2013: 60-74.

Calculation and assessment of carbon footprint in silk scarf products based on modularization of workshop sections

ZHANG Jiayi1a, XU Wenqiang2, LI Xin3, WANG Laili3, WU Xiongying1a,4, DING Xuemei1

(1a. College of Fashion and Design; 1b. Key Laboratory of Clothing Design and Technology, Ministry of Education, Donghua University, Shanghai 200051, China; 2.Hangzhou WensliSilk Culture Co., Ltd., Hangzhou 310002, China; 3.School of Fashion Design & Engineering, Zhejiang Sci-Tech University, Hangzhou 310018, China; 4.Shanghai Customs, Shanghai 200135, China)

Abstract: Most of the current studies focus on the carbon footprint of raw materials or semi-finished products, and do not specifically study consumer-oriented products. Therefore, enterprises lack a basis for comparison in terms of product design and supply chain integration.

To help silk enterprises quickly and clearly understand the potential for emission reduction in production, and to promote the green and low-carbon development of the whole industrial chain, this paper,based on the method of modular carbon footprint accounting of workshop sections, calculates and assesses the industrial carbon footprint of two types of mulberry silk scarves (twill fabric 88×88 cm and crepe satin fabric 51×51 cm) under two silk reeling processes (from silk reeling enterprises 1 and 2), and analyzes the impact of product style and processing technology on the product carbon footprint results.

The results show that the carbon footprint of silk twill scarf products under the first silk reeling process is 12.02 kgCOe/piece, while that under the second silk reeling process is 11.58 kgCOe/piece. The carbon footprint of silk crepe satin scarf product under the first silk reeling process is 5.43 kgCOe/piece, while that under the second silk reeling process is 5.28 kgCOe/piece. The carbon footprint of the product using the second silk reeling process is 96.31%-97.27% of that using the first silk reeling process, and the difference is due to raw material consumption and suppliers' energy structure. The carbon footprint contribution of the printing section of the two silk scarf products is the largest, accounting for approximately 43.76%-54.87% of the products' carbon footprint. The carbon footprint contribution of the packaging section of the crepe satin silk scarf product exceeds that of the silk reeling section, second only to the printing section. The reason is that the crepe satin silk scarf is smaller, and it consumes more packaging materials than the twill silk scarf under the same weight. Steam is the largest source of carbon footprint for the two scarf products, accounting for approximately 44% to 55% of the products' carbon footprint.

Suggestions for reducing the carbon footprint of the silk product industrial process are as follows. First, silk reeling enterprises can tap into the potential for carbon reduction in terms of raw material consumption and energy structure. For example, they can improve product design and production process and reduce product carbon footprint by reducing raw material usage or increasing yield on the premise of ensuring product performance. Second, silk product processing enterprises can take measures such as simplifying product packaging, and building a green supply chain to recycle packaging materials, so as to effectively reduce the carbon footprint of their products.

The calculation and assessment method based on modularization of workshop sections can be used to quickly calculate the carbon footprint of similar products, analyze the impact of style and process differences on the carbon footprint of silk products, and provide a basis for carbon reduction in product design stage and supply chain.

Keywords: textile and clothing products; silk scarf product; modular carbon footprint accounting method; carbon footprint calculation and assessment