木棉/棉水刺非织造布的制备及吸油性能评价

摘 要:为了探究木棉制品在面部油脂吸附中的应用,将木棉和棉纤维以5种不同的比例(0∶10、3∶7、5∶5、7∶3、10∶0)混合梳理成纤维网,通过三道水刺加固制成非织造布。测试并表征了这5种非织造布的表面形貌、孔径分布、表面润湿性、吸油性能和瞬间吸附性能,并与市面上现有的吸油面巾纸做了对比分析。结果表明:水刺不会破坏木棉的空腔结构,且5种样品均具有很好的疏水亲油性;当木棉/棉混合比为7/3时,非织造布的吸油倍率(31.28)和保油率(94.69%)最高,且油液主要会附着在纤维表面、纤维与纤维间隙及纤维空腔中;此外,当木棉与棉的混合比为5/5时,0.5 s内的平均吸附速率最大(1.569 g/s)。研究表明木棉/棉水刺非织造布具有很好的吸油保油性能,为后续开发绿色环保木棉基吸油面巾纸提供了一定的理论参考。

关键词:木棉纤维;棉纤维;水刺非织造布;油液吸附;吸油纸

中图分类号:TS176.9

文献标志码:A

文章编号:1009-265X(2024)09-0073-10

收稿日期:2024-01-04

网络出版日期:2024-03-20

基金项目:上海市哲学社会科学规划课题项目(2020BWY032);教育部产学合作协同育人项目(220606429135509)

作者简介:贾雪如(1999—),女,河南驻马店人,硕士研究生,主要从事纺织材料与纺织品设计方面的研究。

通信作者:温润,E-mail:rain@dhu.edu.cn

目前环境污染越来越严重,影响到人体皮肤油脂分泌,分泌油脂的主要成分为甘油酯三脂,并含有少量的胆固醇、肌醇和脂肪酸[1-2]。油脂可以保护皮肤表面,抵御外界真菌和细菌的侵入[3],但油脂分泌过多也会导致如痤疮、黑头、毛孔粗大等皮肤问题,需要及时清洁和处理[4]。人们日常生活中处理油脂的清洁用品常用到吸油面巾纸。目前市场上的吸油面巾纸主要分为两种类型:一种是纸质吸油面巾纸,另一种是非纸质吸油面巾纸。纸质吸油面巾纸的常用原材料为亚麻浆,采用造纸法制备,但亚麻较为粗糙,因而制备出的面巾纸极易损伤皮肤且吸油量并不高[5]。非纸质吸油面巾纸主要由聚丙烯高分子材料制成[6-7],虽然制备出的面巾纸柔软轻便,但不易降解[8],对环境造成不良影响。因此寻找一种绿色环保可降解且具有良好吸油性的原材料制备吸油面巾纸具有重要意义[9]。

木棉纤维是一种蓬松、柔软、无毒无味的天然纺织材料,一方面因其纤维较短,纺丝效果较差,常作为絮状填充物和隔热吸声材料用于生产中[10-13]。另一方面,木棉纤维的大空腔结构为它良好的吸油性提供了可能性。有研究表明,1 g木棉纤维可以吸附约30 g原油,在吸油方向拥有巨大的应用潜力[14-16]。目前大部分学者多采用针刺的方法把木棉用作清理溢油方向吸油材料[17-18],或将木棉纤维与亲水纤维结合制备双组分材料以应用于油水分离领域[19-21],也有学者采用亚氯酸钠 (NaClO)对木棉进行氧化,然后用正硅酸四乙酯 (TEOS)进行溶胶-凝胶包被,并通过冷冻干燥法制成海绵,以增强其吸油性能用于石油采集领域[22]。然而,目前很少有研究者关注木棉在人体面部油脂吸附中应用的可能性。

人体面部吸油纸需要直接接触人体皮肤,因此需要保证吸油纸天然健康,且足够的轻薄,吸油性能优异,具备疏水亲油的特性。水刺工艺可以保证面部吸油纸足够轻薄,木棉纤维的高中空结构可以提高其吸油量,但由于木棉纤维较短,不宜成型,因此加入棉纤维提高非织造布的成网性能。木棉纤维和棉纤维表面的蜡质使制备的非织造布具有疏水亲油的性能,吸收面部油脂时不带走面部水分,同时又天然绿色环保可降解。本文将木棉纤维与棉纤维混纺,采用不同的混纺克重比,以水刺工艺制备吸油面巾纸(下文又称水刺非织造布),并测试表征木棉/棉混纤水刺非织造布的面密度、表面形态及孔径分布特性,同时选取与人体面部分泌油脂成分接近的辛癸酸甘油酯(Caprylic capric triglyceride,GTCC)作为测试油液来研究水刺非织造布的吸附性能,测试评价水刺非织造布的表面浸润性、油液吸附性能及瞬间吸附性能,并与市面上现有面巾纸进行吸油性能对比分析,本文拓展了木棉纤维的应用领域,可为木棉纤维在吸油面巾纸上的应用提供一定的参考。

1 实验部分

1.1 实验材料及仪器

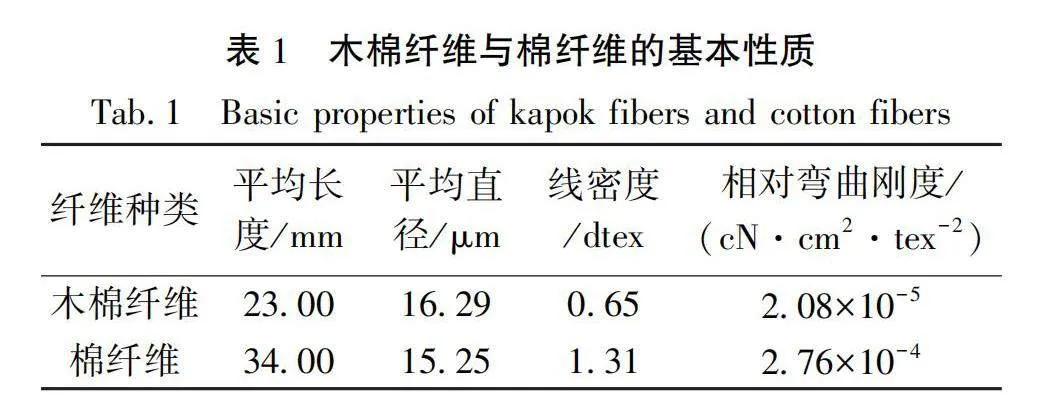

木棉纤维产自于印尼爪哇地区,棉纤维产自于中国新疆地区,均是未经处理的纤维,基本性质如表1所示。测试油液GTCC购买于广州佰宇生物科技有限公司。

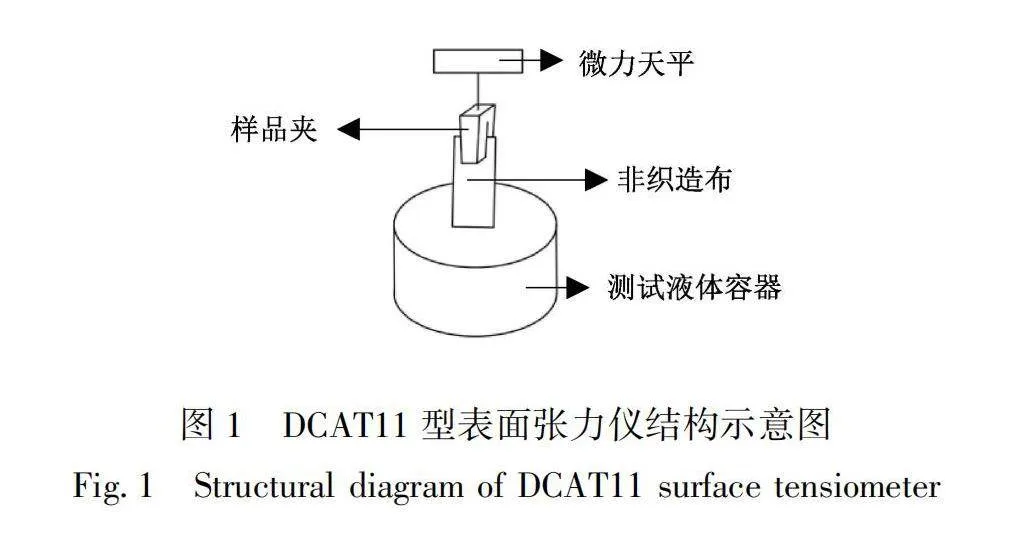

用于对比分析的成品吸油面巾纸主要成分分别为亚麻浆和聚丙烯。智能黏度测量仪器(DV2TLV型,Brookfield,美国)用于测试GTCC油液的黏度。表面张力仪(DCATll型,Dataphysics,德国)用于测试GTCC油液的密度和表面张力。测试温度设置为20℃,每个指标均重复测试3次取平均值。GTCC油液的基本性质如表2所示。

1.2 水刺非织造布的制备

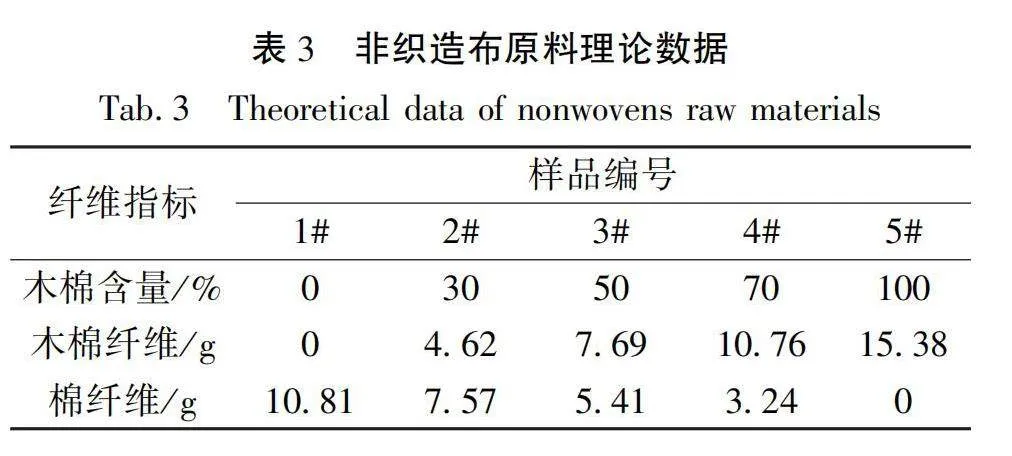

首先将木棉纤维和棉纤维进行手动开松除杂,按木棉与棉质量比例分别为0∶10、3∶7、5∶5、7∶3、10∶0制备5种样品,分别编号为1#、2#、3#、4#、5#。由于木棉纤维质量较轻,抱合力差不易成网,落棉较多。经过前期预实验发现木棉落棉率为30%~40%,棉纤维落棉率为5%~10%,因此在进行投料时补足该部分损失质量。设置木棉纤维占纤维网质量的比例分别为 0%、30%、50%、70%、100%,根据落棉率计算得出应准备的纤维质量如表3所示。

按照相应的比例混合均匀,将除杂混合后的纤维喂入梳棉机(AS181A型,上海纺织工学院机械工厂)得到混合均匀的木棉/棉纤维网,梳棉机送料轴速度为1.5 r/min,锡林转速为908 r/min,道夫转速为16 r/min,卷条筒转速为11.8 r/min。接着对木棉/棉纤维网进行3道水刺(Aquajet Y500-2型,苏州九一高科无纺设备有限公司)加固处理,以同一方向的正反正为顺序,3次水刺加压压力分别为4、5、6 MPa,网帘速度为4 m/min,最后放入烘箱进行烘燥,温度设置为95℃,烘燥时间为120 min,得到5种水刺非织造布。

1.3 测试与表征

1.3.1 面密度测试

非织造布的面密度是质量与表观体积之比,为测定样品的面密度γ,将样品裁剪成尺寸为 100 mm×100 mm 大小,每种样品各裁剪3块,共计15个样品。将裁剪好的样品放置于温度25%,湿度65%的恒温恒湿实验室24 h进行调湿,使用电子天平(FA-1004型,上海仪器天平厂)称量,求取平均值得到5种非织造布的重量G,根据被测非织造布的面积可计算出非织造布的平方米重w;使用织物厚度仪(YG141D型,中国温州方圆仪器有限公司)测量5种非织造布的厚度T,设置压脚面积2000 mm2,加压砝码100 cN,加压时间10 s,每种样品分别选取不同部位测量10次,计算求得平均值。

根据式(1)可计算出非织造布的密度γ:

γ=GA·T×10-3(1)

式中:γ为非织造布的密度,g/cm3;G为非织造布的重量,g;A为被测非织造布的面积,m2;T为被测非织造布的厚度,mm。

1.3.2 表面形态表征

使用扫描电子显微镜 (SEM-TM3000型,日本)进行水刺非织造布的表面形态表征。首先将导电胶黏贴在电镜台上,取6 mm×6 mm大小的样品黏附在导电胶上并对样品进行喷金处理。

1.3.3 孔径分布测试

依据标准 ASYM D6767—2002 Standard Test Method for Pore Size Characteristics of Geotetiles by Capillary Flow Test,将非织造布样品裁剪成 30 mm×30 mm大小,采用泡点法,使用多孔材料分析仪(CFP—1100AI,PMI公司,美国)测量非织造布的孔径分布情况,仪器自带的软件 Capwin 可自动计算得到非织造布中不同孔径大小的孔径个数及平均孔径大小。

1.3.4 表面润湿性测试

采用气泡法测量非织造布对油液的接触角,试样制成 45 mm×6 mm 大小;采用悬滴法测量非织造布与去离子水的接触角,试样制成 40 mm×6 mm 大小。将制备好的样品黏附在玻璃片上,采用光学接触角测试仪(OCA15EC型,Dataphysics公司,德国)进行测试,每个样品测量5次取平均值。

1.3.5 吸油性能测试

将非织造布剪裁成 5 cm×5 cm 大小,每种样品剪裁3块,共计15个样品,分别称量并记录质量,记为m。再将非织造布放在盛有测试油液的烧杯中,放置15 min后取出,转移到带有圆孔的不锈钢片上放置10 min(无液体油滴滴下),称量非织造布及油液的质量,记为m。静置24 h后,称量非织造布及油液的质量,记为m,每个样品重复3次求取平均值。吸油倍率N和静置保油率R分别按式(2)和(3)计算:

N=m-mm(2)

R/%=m-mm-m×100(3)

式中:N为非织造布的吸油倍率;R为非织造布的保油率,%;m为样品吸油前质量,g;m为样品吸油后质量,g;m为样品静置24 h后剩余质量,g。

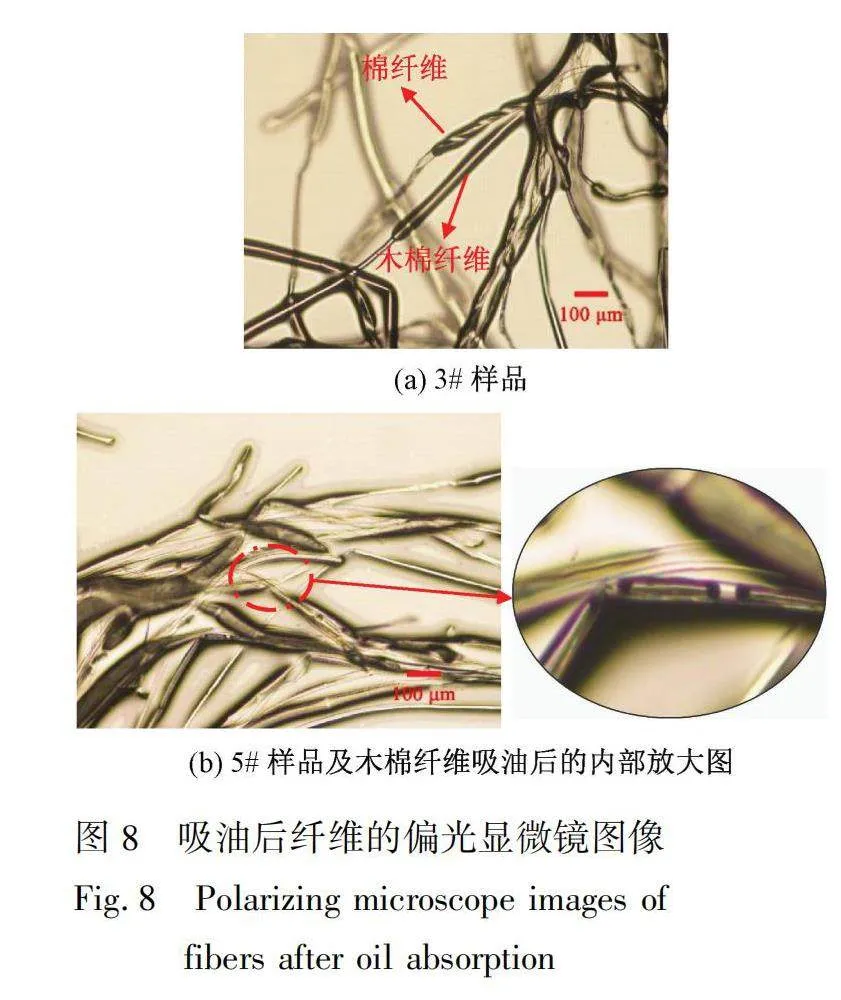

同时,为了观察非织造布吸油后的表面形态,用镊子刮掉一小部分纤维,使用偏光显微镜(ECLIPSE LV 100NPOL,尼康精密(上海)有限公司)观察和分析吸油后纤维的表面形貌和储油状态,研究吸油机理。

1.3.6 瞬间吸附性能测试

采用芯吸的测试方法,使用DCAT11型表面张力仪测试非织造布的瞬间吸附速率。DCAT11型表面张力仪的基本结构示意如图1所示,使用样品夹夹住剪裁成尺寸为20 mm×50 mm的测试样品,将测试油液倒入液体容器,液体容器由张力仪控制,慢慢靠近被样品夹夹住的样品时,微力天平会自动测量出吸油过程中非织造布的吸油质量随时间的变化。设定液体容器的上升速度和下降速度均为1 mm/s,上升时间和下降时间均为1 s。

2 结果和讨论

2.1 基本参数分析

测得1#、2#、3#、4#、5#五种混纤水刺非织造布的基本参数如表4所示。

从表4可知,随着木棉含量的增加,非织造布的面密度逐渐减小,这是由于木棉的大中腔结构导致。木棉含量越多,非织造布的空腔越多,内部空气越多,膨松性越好。在相同平方米重的情况下,木棉含量越高,非织造布的厚度越大。

2.2 微观形貌表征

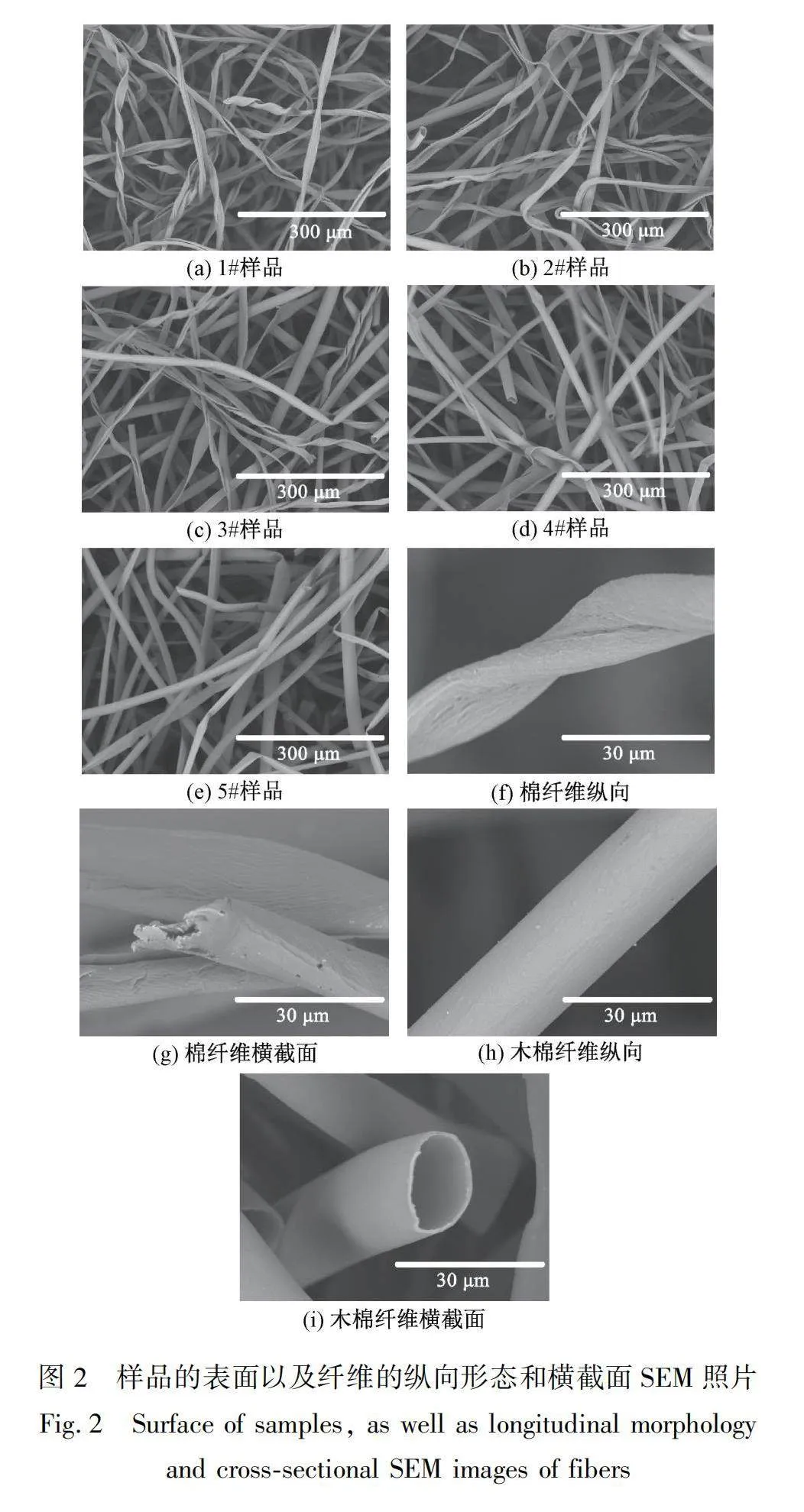

采用扫描电子显微镜对5种非织造布及单根纤维的表面形貌特征进行表征,结果如图2所示。

从图2 (a)—(e)可知,棉纤维和木棉纤维均匀分布在非织造布中。其中,虽然木棉纤维的相对弯曲刚度远小于棉纤维(见表1),但由于棉纤维本身纤维长度较长,其在水刺非织造布中更容易互相缠结,扭曲旋转,纤维交叉接结点较多,在混合体系中主要起到支撑作用,保证了整个结构的稳定性,并赋予非织造布一定的强力。虽然木棉纤维的相对弯曲刚度小,但由于木棉纤维本身纤维长度较短,因此纤维反而更加不易弯折,纤维过短也导致木棉纤维与纤维之间不易互相缠绕,整体更多的是处于平行堆叠状态,结构更为蓬松,其接结点主要由棉纤维缠绕木棉纤维产生。从图2 (f)—(i)可看出,木棉纤维大部分保持较完整的大圆形中腔结构,壁薄,表面光滑,极少部分纤维有折叠或被压扁的情况。棉纤维保持扁平中腔结构,纵向有转曲,表面粗糙,可见机械水刺的水流冲击并不会破坏木棉纤维的中腔结构,为木棉/棉混纤水刺非织造布优异的吸油性能提供了较好的结构基础。

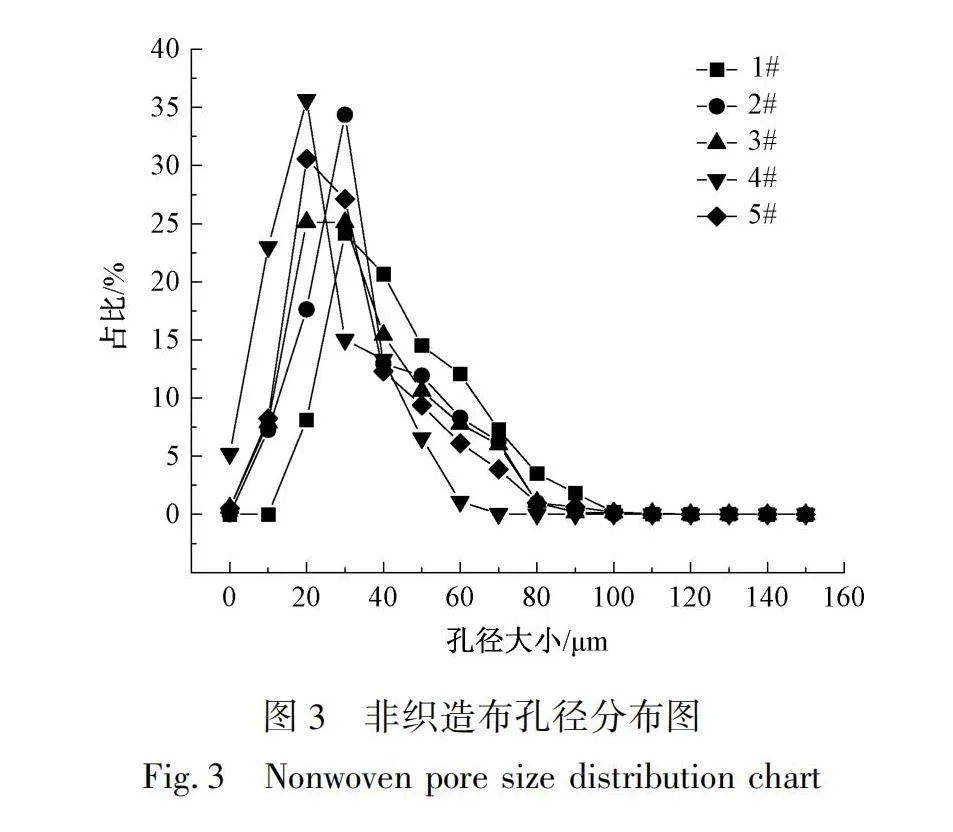

2.3 孔径分布分析

使用多孔材料分析仪(CFP-1100AI)计算的5种非织造布的平均孔径大小分别为43.49、36.55、36.30、25.92、33.32 μm。孔径大小与孔径占比关系图如图3所示,折线越窄,表示某一孔径占比越高,孔径大小分布越集中,折线越平缓,表示不同大小孔径的占比越平均。从图3可看出,1#样品孔径大小在20.31~100.69 μm,整体孔径尺寸差异性大,4#样品孔径大小在0~60.87 μm,孔径分布曲线有明显峰值,整体孔径分布更小更均匀,2#、3#、5#3个样品的孔径大小均在0~83.91 μm。将非织造布的平均孔径大小数据结合图3可知,1#、2#、3#、4#样品随着木棉含量的增加,孔径越来越小,也越来越均匀。这是由于木棉纤维的相对弯曲刚度远小于棉纤维,且木棉纤维的纤维长度也比棉纤维小,在混合体系中更容易进入到棉纤维与棉纤维之间产生的大孔隙中,起到“填充”作用,因此非织造布整体的孔隙越来越小。虽然5#样品是纯木棉,但从SEM图像(见图2)可以看出木棉纤维与木棉纤维之间有较少的弯折,大多都是平行或交叉堆叠排列,导致木棉纤维与纤维之间的孔隙率比混纤的非织造布略大,拉高了整体的孔径尺寸,因此5#样品的平均孔径反而大于4#。

2.4 表面润湿性能分析

为了研究混纺非织造布的表面润湿性能,分别测试了5种非织造布表面对于去离子水和GTCC油液的亲疏性,测试结果如表5和图4所示。由于去离子水和GTCC均是无色透明的液体,因此分别加入亚甲基蓝和苏丹III进行染色,以更好地观察其在非织造布上的接触形态,对比样(亚麻浆样品编号6#,聚丙烯样品编号7#)的油水亲疏性如图5所示。

从表5可知:5种非织造布与去离子水的接触角均大于130°,与GTCC油液的接触角均小于70°。这主要是因为未处理的木棉纤维和棉纤维表面都覆盖一层蜡质,而蜡质中的长链烷烃、脂肪酸、和酯类等物质可使纤维具有亲油性[14]。水刺过程并未产生任何的化学反应,也未破坏纤维表面存在的天然蜡质,从图4中可以看出:5种水刺非织造布均具备良好的亲油疏水性,当亚甲基蓝水溶液滴加在表面时,液滴呈现球形,而GTCC油液则被快速吸收。从图5可以看出:对比样6#呈现出既吸油又吸水的特性,不适用于面部吸油纸领域,在7#样品中,GTCC油液悬浮于吸油纸表面,虽呈现疏水亲油的特性,但油液在该吸油纸表面的扩散速度较慢,吸附速率较慢。

将甲基蓝染成蓝色的去离子水和苏丹III染成红色的GTCC混合在一起制备油水混合液,把5种水刺非织造布浸入混合液体中,10 s后再拿出观察,发现非织造布可以选择性地吸附混合液表面的油液,且不沾染水,结果如图6所示。这种性能确保在吸收人体面部油脂的同时不会吸走面部水分,保证了其在吸油面巾纸领域应用的可能性。

2.5 吸油性能分析

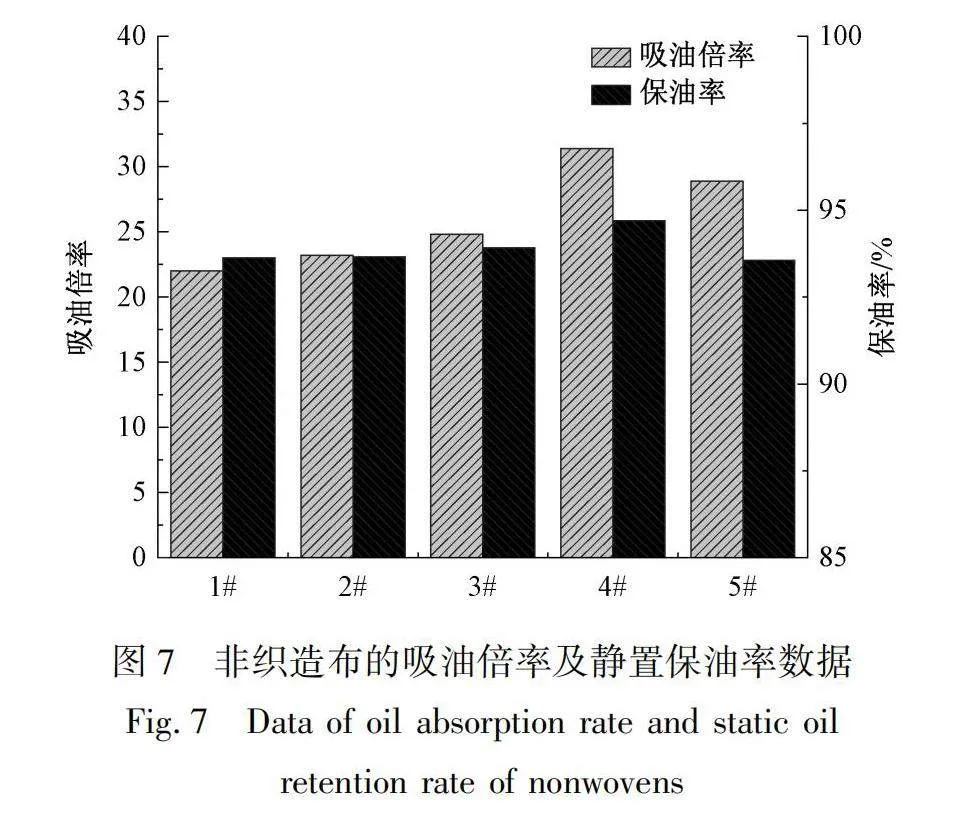

由于夏天人体面部出油较多,因此同样尺寸的吸油面巾纸吸油量大小也是影响消费者购买的重要因素,本文通过吸油倍率和静置保油率来表征非织造布的吸油性能,分别测试了5种非织造布对于GTCC油液的吸油倍率和保油率。其测试结果如图7所示,为更好地分析纤维吸油机理,吸油后纤维的形态如图8所示。

从图7可以看出:1#、2#、3#、4#样品随着木棉含量的增加,吸油倍率和保油率均呈现上升趋势,且当木棉与棉比例为7∶3时,具有最高的吸油倍率(31.38 g/g)和最高的保油率(94.69%)。混纤非织造布(2#、3#、4#)的吸油倍率和保油率均比5#样品高,这是由于棉纤维的存在,一方面使得非织造布的接结点的增多,极大地提高了非织造布的吸油倍率;另一方面起到支撑木棉纤维的作用,使得木棉大空腔可以保持较多的油液不易渗出,从而提高了非织造布的保油率。虽然5种非织造布的保油率均大于93.00%,但由于5#样品整体结构较为松散,没有支撑力的作用,空腔油液较易排除,保油率在5个样品中最低(93.56%)。

从图8的纤维吸油后的表面形貌可看出非织造布在吸附油液时,油滴首先会附着在纤维的表面,这是由于未处理的棉纤维与木棉纤维表面含有蜡质、脂肪和果胶等物质,具有天然的亲油性能。其次,油液还与还会在纤维与纤维间的空隙产生芯吸效应[14],少部分油滴会渗入到纤维的中腔内部,表现出中腔和纤维间孔隙双尺度的油液吸附行为。由于木棉纤维细胞壁上有许多多级屈曲小微孔,油液主要经由细胞壁上的小微孔通过毛细效应进入中腔,从而使得中腔内部的油液与外部表皮的油液连成一体,同时木棉纤维较低的表面能也使得木棉纤维与油液分子的作用力和黏附能增大,是木棉纤维具有较好吸油性能的重要原因[23]。除此之外,纤维与纤维纠缠点处,也极易捕获和储存油滴。因此,随着木棉含量的增加,非织造布中管腔和孔隙的数量也同时增加,因而产生了显著的吸芯效应,同时纠缠点数量的增加也使得纤维捕获的油滴数量增加,从而导致吸油倍率增加。

2.6 瞬间吸附性能分析

由于日常使用吸油面巾纸擦拭接触时间较短,因此对5种非织造布及对比样的瞬间吸附性能进行测试分析。由于非织造布水刺是沿着某一方向进行的,水刺位置对于垂直水刺方向的吸收速率影响较大,不具备普适性,因此瞬间吸附速率仅考虑平行水刺方向,油液吸附质量随非织造布位移变化曲线如图9所示。

当DCAT11型表面张力仪夹持的样品浸入至测试液体中1 mm时,仪器会有短暂停顿,为减少实验误差,因此截取前0.5 mm的数据进行分析,机器下降速度是1 mm/s,故直接对前0.5 mm的位移-吸附质量进行微分,可得瞬间吸附速率,如图10所示的非织造布吸油速率随时间变化曲线图。

从图9和图10可知,在初始阶段,吸附速率均较高,之后在1 s内迅速下降。对比样6#和7#的吸附速率远小于1#、2#、3#、4#、5#,仅分别达到0.263 g/s和0.268 g/s。添加木棉的吸附速率(3#、4#、5#)要大于未添加木棉的吸附速率(1#)。其中,当木棉含量大于30%时,0.5 s内的平均吸附速率均大于1.000 g/s,当木棉与棉的混合比为5∶5时,0.5 s内的平均吸附速率最大,可达到1.569 g/s。分析原因,一方面是由于混有木棉的非织造布平均孔径更小更多(见图3),且木棉纤维细胞壁含有大量的微小孔径,均导致了含有木棉的非织造布的芯吸作用更明显。另一方面由于木棉的表面能较低,对油液的粘附力要大于棉纤维,更容易形成较强的范德华力和色散力。而棉纤维的缠结作用使得木棉纤维之间的大孔径变得更小,因此木棉纤维与棉纤维混纺的非织造布吸附速率要更高。

3 结论

本文通过将木棉与棉混纺制备了5种不同比例的水刺非织造布,测试表征了非织造布的表面形态结构、孔径分布、表面浸润性能,及其油液吸附性能和瞬间吸附性能,并观察了木棉和棉纤维吸油后的表面形态,与市面上现有吸油面巾纸性能进行了对比,主要结论如下:

a)水刺不会破坏木棉纤维的结构特性,绝大部分木棉纤维都保持有独特的大空腔结构;1#、2#、3#、4#样品随着木棉含量的增加,孔径越来越小,也越来越均匀,5#样品的由于木棉纤维自身较少的弯折,导致孔隙率较大,因此5#样品的平均孔径反而大于4#。

b)5种水刺非织造布都具有很好的疏水亲油性能及油水选择性;静置保油率均大于93.00%,随着木棉含量的增加,饱和吸油量和静置保油率均呈现先上升后下降的趋势。当木棉与棉的混纺比为7比3时,非织造布具有最高的吸油倍率和静置保油率,分别为 31.38和 94.69%。油液除了会黏附在纤维表面外,还会进入纤维中腔以及被接结点捕获,因此纤维孔隙大小及接结点数量都会影响非织造布的吸油倍率和静置保油率。5种水刺非织造布的瞬间吸附速率会在0.5 s内迅速下降;随着木棉含量的增加,非织造布的瞬间吸附速率呈现上升趋势,其中,3#样品在0.5 s内的平均吸附速率最高,达到1.569 g/s。

c)对比样6#呈现出水油双亲的特性,不符合吸油面巾纸疏水亲油的性能要求;对比样7#满足疏水亲油的特性,但对于油液的吸附扩散性能要比水刺非织造布差。6#和7#对GTCC油液的瞬间吸附速率仅分别为0.263 g/s和 0.268 g/s。

本文通过水刺工艺制备的木棉/棉混纤水刺非织造布轻薄亲肤,对环境无污染,吸油性能好,在面部吸油领域具有很广泛的应用前景。但由于木棉纤维质量较轻,如何在混纤过程中减少木棉纤维的落棉率,提高生产效率,是未来研究需要进一步解决的问题。

参考文献:

[1]KREMMYDA L S, TVRZICKA E, STANKOVA B, et al. Fatty acids as biocompounds: Their role in human metabolism, health and disease-a review. Part 2: Fatty acid physiological roles and applications in human health and disease[J]. Biomedical Papers of the Medical Faculty of the University Palacky in Olomouc, 2011, 155(3).

[2]DOWNING D T, STRAUSS J S. Synthesis and composition of surface lipids of human skin[J]. Journal of Investigative Dermatology, 1974, 62(3): 228-244.

[3]毕志刚. 皮肤性病学[M]. 北京:科学出版社,2002:11-13.

BI Zhigang. Dermatology and Venereology[M]. Beijing: Science Press, 2002:11-13.

[4]MILLS J N. Human circadian rhythms[J]. Physiological reviews, 1966, 46(1): 128-171.

[5]陈莉, 邹龙, 孙卫国. 废弃亚麻热解处理吸油材料的制备及其吸附性能[J]. 纺织学报, 2017, 38(6): 17-22.

CHEN Li, ZOU Long, SUN Weiguo. Preparation and oil adsorption property of thermal-modified waste flax fibers [J]. Journal of Textile Science, 2017, 38(6): 17-22.

[6]WEI Q F, MATHER R R, FOTHERINGHAM A F, et al. Evaluation of nonwoven polypropylene oil sorbents in marine oil-spill recovery[J]. Marine Pollution Bulletin, 2003, 46(6): 780-783.

[7]王丹, 崔永珠, 魏春艳, 等. 化学接枝改性制备聚丙烯非织造布吸油材料[J]. 印染, 2015, 41(13): 31-34.

WANG Dan, CUI Yongzhu, WEI Chunyan, et al. Preparation of polypropylene non-woven oil absorption materials by chemical grafting [J]. China Dyeing & Finishing, 2015, 41(13): 31-34.

[8]CHU Z, FENG Y, SEEGER S. Oil/water separation with selective superantiwetting/superwetting surface materials[J]. Angewandte Chemie International Edition, 2015, 54(8): 2328-2338.

[9]RENUKA S, RENGASAMY R S, Das D. Studies on needle-punched natural and polypropylene fiber nonwovens as oil sorbents[J]. Journal of Industrial Textiles, 2016, 46(4): 1121-1143.

[10]EDWARDS H G M, FARWELL D W, WEBSTER D. FT Raman microscopy of untreated natural plant fibres[J]. Spectrochimica Acta Part A: Molecular and Biomolecular Spectroscopy, 1997, 53(13): 2383-2392.

[11]DAUDA B M D, KOLAWOLE E G. Processibility of Nigerian kapok fibre[J]. 2003, 28(2):147-149.

[12]WANG F. Comparisons of thermal and evaporative resistances of kapok coats and traditional down coats[J]. Fibres & Textiles in Eastern Europe, 2010, 18(1): 75-78.

[13]崔美琪,徐广标,李旦.木棉/PET/ES纤维集合体吸油性能研究[J].上海纺织科技,2015,43(10):45-47.

CUI Meiqi, XU Guangbiao, LI Dan. Study on oil sorption performance of kapok/PET/ES fiber assembly[J].Shanghai Textile Science & Technology,2015,43(10):45-47.

[14]LIM T T, HUANG X. Evaluation of hydrophobicity/oleophilicity of kapok and its performance in oily water filtration: Comparison of raw and solvent-treated fibers[J]. Industrial Crops and Products, 2007, 26(2): 125-134.

[15]DONG T, XU G, WANG F. Adsorption and adhesiveness of kapok fiber to different oils[J]. Journal of Hazardous Materials, 2015, 296: 101-111.

[16]HORI K, FLAVIER M E, KUGA S, et al. Excellent oil absorbent kapok [Ceiba pentandra (L.) Gaertn.] fiber: Fiber structure, chemical characteristics, and application[J]. Journal of Wood Science, 2000, 46(5): 401-404.

[17]SINGH C J, MUKHOPADHYAY S, RENGASAMY R S. A sustainable approach to oil spill cleanup by kapok and waste cotton needle punched nonwoven blends[J]. Industrial Crops and Products, 2023, 191: 115939.

[18]SINHA S K, KANAGASABAPATHI P, MAITY S. Performance of natural fibre nonwoven for oil sorption from sea water[J]. Tekstilec, 2020, 63(1).

[19]岳新霞, 宁晚娥, 蒋芳, 等. 木棉纤维改性及吸油性能研究[J]. 上海纺织科技, 2017, 45(12): 57-61.

YUE Xinxia, NING Wan'e, JIANG Fang, et al. Modification and oil absorption property of kapok fibers [J]. Shanghai Textile Science & Technology, 2017, 45(12): 57-61.

[20]SINGH C J, MUKHOPADHYAY S, RENGASAMY R S. Oil separation from oil in water emulsion by coalescence filtration using kapok fibre[J]. Environmental Technology, 2023, 44(3): 381-393.

[21]SONG Q, KANG J, TANG M, et al. Separation of water in diesel using filter media containing kapok fibers[J]. Materials, 2020, 13(11): 2667.

[22]QUEK C S, NGADI N, AHMAD ZAINI M A. The oil-absorbing properties of kapok fibre-a commentary[J]. Journal of Taibah University for Science, 2020, 14(1): 507-512.

[23]董婷. 木棉纤维微观油液吸附机理与油水分离应用研究[D]. 上海:东华大学,2018: 31-41.

DONG Ting. Study on the Micro Oil Sorption Behavior of Kapok Fiber and Its Application in Oil Water Separation [D]. Shanghai:Donghua University,2018: 31-41.

Preparation and oil absorption performance evaluation of kapok/cotton hydroentangled nonwovens

JIA Xueru1, WEN Run1,2, CUI Yunhua1, LI Na3

(1.Shanghai Frontiers Science Center of Advanced Textiles, College of Textiles, Donghua University, Shanghai 201620, China; 2.Binzhou Institute of Technology, Binzhou 256606, China; 3.School of Textiles and Fashion, Shanghai University of Engineering Science, Shanghai 201620, China)

Abstract: The secretion of facial oil in the human body is increasing, while the existing facial tissues on the market are mostly made of flax pulp and polypropylene materials, and have the shortcomings of non-skin-friendliness, poor oil absorption effect and refractory degradation. This paper aimed to make full use of the large and medium cavity and natural skin-friendly characteristics of kapok, and to prepare green oil-absorbing facial tissues with excellent oil-absorbing performance via hydroentanglement by blending with cotton fibers.

Firstly, the kapok and cotton fibers were prepared by the carding machine to prepare the fiber web in different proportions (0∶10,3∶7,5∶5,7∶3,10∶0). Then, the hydroentangled nonwovens were prepared by the front and back and three-way hydroentangled process with increasing pressure sequentially. The surface morphology and pore size distribution of the nonwovens were characterized by scanning electron microscopy and porous material analysis instrument. and the surface wettability of the nonwovens was analyzed by optical contact angle measuring instrument. Finally, the oil absorption and instantaneous adsorption properties of the nonwovens were also tested and characterized. A polarizing microscope was used to observe the morphological characteristics of the fiber after absorbing oil, and a comparative analysis was conducted with the oil-absorbing performance of existing oil-absorbing facial tissues on the market.

As can be seen from the scanning electron microscope, cotton fibers and kapok fibers are evenly distributed in the nonwoven, and mechanical hydroentanglement will not destroy the large and medium cavity structure of kapok, which provides a good structural basis for its oil absorption. When the ratio of kapok to cotton is 7∶3, the pore size of the nonwovens ranges from 0-60.87 μm, and its average pore size is the smallest (25.92 μm). Furthermore, the pore size distribution curve has obvious peaks, and the overall pore size distribution is relatively uniform. The contact angle between the five nonwovens and deionized water is greater than 130°, and the contact angle with GTCC oil is less than 70°, indicating good hydrophobic lipophilicity. This can ensure that only grease is adsorbed and not contaminated with water during use. The comparison sample 6# shows the characteristics of oil and water amphipathicity. In addition, the addition of kapok can significantly improve the oil absorption rate and oil retention rate of the nonwovens. When the ratio of kapok to cotton is 7∶3, the nonwoven has the highest oil absorption rate (31.38) and the highest oil retention rate (94.69%). The oil droplets will not only adhere to the surface of the fiber, but also produce a wicking effect in the space between the fibers, and a small part of the oil droplets will penetrate into the cavity of the fiber, showing a dual-scale oil adsorption behavior between the cavity and the pores between the fibers. The adsorption rate of added kapok (3#, 4#, 5#) is greater than that of unadded kapok (1#). When the content of kapok is greater than 30%, the average adsorption rate within 0.5 s is greater than 1.000 g/s, and when the mixing ratio of kapok to cotton is 5∶5, the average adsorption rate within 0.5 s is the largest (1.569 g/s). The average adsorption rates of comparative samples 6# and 7# within 0.5 s are only 0.263 g/s and 0.268 g/s.

Kapok fibers and cotton fibers are blended to prepare hydroentangled nonwovens, and cotton fibers are evenly distributed in the nonwovens as a supporting structure. With the increase of kapok content, the average pore size shows a downward trend and the pore size distribution tends to be increasingly uniform, which greatly improves the oil absorption capacity of nonwovens under the premise of ensuring skin-friendliness and green degradability. At the same time, the nonwovens also have good oil and water selectivity and instant adsorption performance, which can ensure that they only absorb human facial oil and do not absorb facial moisture during use, avoiding skin dryness. This work provides a reliable method for the subsequent development of new oil-absorbing facial tissues, and provides certain reference significance in expanding the application field of kapok.

Keywords: kapok fiber; cotton fiber; hydroentangled nonwovens; oil adsorption; oil absorbing paper