高海拔高寒地区公路桥梁预制梁施工工艺分析

摘要 随着城市化发展,公路建设规模逐步扩大,高海拔高寒地区等特殊区域的交通设施不断完善。但相较于普通公路桥梁项目,高海拔高寒地区公路桥梁施工难度大,风险隐患多。文章以高海拔高寒地区公路桥梁预制梁施工为例,对气候条件影响下的预制梁施工工艺要点展开研究,以完善公路桥梁预制梁施工方案,保障高海拔高寒地区桥梁建设质量,促进高海拔高寒地区交通事业健康发展。

关键词 高海拔;高寒地区;公路桥梁;预制梁;施工工艺

中图分类号 U445.57 文献标识码 A 文章编号 2096-8949(2024)17-0140-03

0 引言

高海拔高寒地区桥梁跨度大,温度低,桥梁预制梁施工会受到各种因素影响,导致桥梁建设质量不佳,无法满足施工质量要求。为提升公路桥梁建设质量,应结合高海拔、高寒地区的地质特征、气候条件,优化公路桥梁预制梁的施工工艺,合理选用预制梁板技术,减少温度、施工环境对桥梁预制的不利影响。

1 项目概况

某公路第三标段为预应力混凝土连续小箱梁桥,桥梁总长1.36 km,30 m预制梁80片,40 m预制梁170片,斜角25°。路基宽度为25 m,平均填筑高度为1.3 m,结构为土工格栅+50 cm碎石垫层+60 cm的6%灰土。建设位置位于高海拔高寒地区,综合考虑该地区的地质条件,设预制梁场1处,负责加工桥梁工程的预制结构。

2 预制梁模板工程

2.1 模板方案

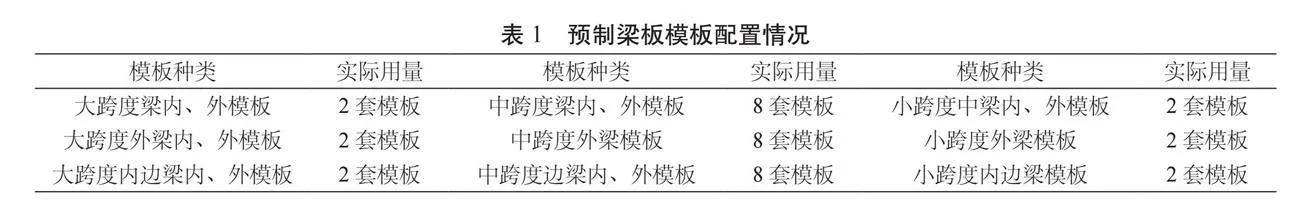

预制箱梁模板包括内模、外模、底模、端模。底模为6 mm钢板,固定在预埋槽钢基座上,反拱后进行固定。外模应用螺栓现场拼接,与底模对拉连接。内模由预制钢模板拼装完成,内设钢桁架,设有天窗,便于混凝土施工[1]。为满足高海拔高寒地区的预制梁施工要求,梁场每日产量为8片,配置数量为24套,具体类型如表1所示:

2.2 模板安装

(1)检查模板尺寸、外观。板面应平整、光洁,无凹凸不平情况;清理模板上的灰渣、孔内杂物;补焊开裂、破损区域。

(2)侧模前安装端模,使底模中心线重叠端模中心线,需控制梁体结构的垂直度、安装标高,准确定位端模孔道、波纹管安装位置,端模下缘应用螺栓连接底模。

(3)底板绑扎钢筋,从一侧开始向另一侧安装侧模。重点控制桥面侧模板的安装宽度、端头厚度;可借助液压千斤顶、地托精调侧模位置,使其下缘、底模紧贴密实;贴合后应用对拉螺杆锁紧,安装预埋件。

(4)侧模安装结束、质量验收后,安装内模。1)分节预拼内模,逐节拼接,涂刷脱模机;2)逐块吊装内模,螺栓连接,底部钢筋支撑内模底时应设垫块。

(5)为预防漏浆,可在底模两侧预埋角铁,安装U形橡胶条。U形橡胶条设于槽钢上端,安装后设置侧模可减少对Dhvo/vcpnKHpeoDdkz3kdQ==密封区域的影响,预防浇筑期出现漏浆风险[2]。

2.3 模板拆除

梁体混凝土强度达到75%后拆模,按顺序分别拆除内模、外模螺栓、端模、外模。注意控制梁体混凝土的表面温度、环境温度,温度差应<15℃。由于项目处于高海拔高寒地区,梁体混凝土的表面温度、环境温度差异较大,可通过预热混凝土材料、保温处理混凝土材料等方式,控制温差。

3 预制梁钢筋工程

3.1 钢筋制作加工

(1)采用闪光对焊工艺,焊接质量标准如下:1)接头处无横向裂纹;2)接头弯折角度<39°;3)接头轴线长度<0.1倍的钢筋直径且<2 mm,且对焊接头的抗拉强度应大于钢筋规定值,可通过冷弯试验,以检验钢筋试件质量。

(2)裁切钢筋。剔除焊接头区域、外观缺陷;带弯钩、弯折钢筋裁切后应计算钢筋的伸长量、下料长度[3]。

3.2 绑扎钢筋

预制箱梁钢筋包括面板钢筋、腹板钢筋、分底钢筋。(1)用铁丝绑扎钢筋的交叉点,梁体内箍筋应垂直于主筋,位置偏差<允许值,具体质量标准,如表2所示。(2)箍筋末端向内弯折,交接点绑扎紧固;接头处、弯钩重合处应沿纵向交叉绑扎。(3)绑扎时,铁丝应向内弯,避免破坏保护层;为节约施工时间,提升预制梁钢筋绑扎效率,可应用钢筋定位卡具、模具,辅助钢筋绑扎作业[4]。模具为ф16 mm、3×3 mm的三角支架,绑扎时,可根据顺序将钢筋放置于支架豁口处,以控制钢筋间距,节约人力。

4 预制梁混凝土工程

4.1 施工准备

为预防低温环境对梁体混凝土施工质量产生影响,应从混凝土技术、机械设备、材料制备、混凝土拌和等方面,优化混凝土工艺设计。(1)根据高海拔高寒地区混凝土的弹性模量、设计强度、抗渗、收缩徐变要求,设计梁体混凝土。(2)进行技术交底,各项作业负责人应掌握混凝土工程的施工工艺要点。(3)组织专人检验预制梁灌注混凝土的材料质量,如水泥、矿粉、粗细集料、外加剂等,应仔细检查各类材料的试验报告单,排查混凝土搅拌站有无故障隐患[5]。

4.2 优化配比设计

配置高抗冻混凝土,基本要求如下:(1)添加引气剂,含气量控制在5%~6%。(2)提高混凝土密实性,水灰比<0.55。项目采用NF-AII减水引气复合型外加剂,原材料为5~31.5 mm碎石、2.3细度模数中砂、蒙西42.5P.O普通水泥,配比设计方案如表3所示:

4.3 规范混凝土浇筑

预制梁浇筑应从一端开始灌注,先浇筑底板和腹板。底板、腹板浇筑后,再浇筑箱梁顶板、梁体结构。拟采用水平分层浇筑,浇筑厚度应小于模板斜向的分段厚度。注意控制梁体混凝土的浇筑时间,对于高海拔地区,浇筑作业应选择在当天的高温时段,避开雨雪天气。浇筑后应用后附着式侧振、底振、插入振捣等方式组合施工。(1)侧模位置设置高频、高振幅振动器,灌注梁体底板后实施振捣。(2)底板振动配合插入式捣固棒,振动捣固梁体,将端部振捣密实[6]。(3)浇筑预制梁结构混凝土时,应开启振动器,观察、控制混凝土的密实度。

4.4 质量保障措施

配置高抗冻混凝土的基础上,还应根据高海拔高寒地区预制桥梁施工的温度要求,做好防冻、保温措施,以减少温度对混凝土质量的影响。(1)搅拌混凝土材料前,应预热原材料、水,水温应>20℃;应用搅拌机搅拌前,倒入热水空拌,预热搅拌机。(2)注意控制入模温度、出模温度;入模温度>10℃,出模温度>15℃。(3)运输混凝土材料时,应减少温度损失,可在底部、表面铺设保温材料,保持温度。

5 预应力工程

5.1 制作预应力束

(1)将钢绞线牵引顺直,并检查外观,处理乱盘、乱扭情况。发现死弯、裂纹、损伤、油污等现象后应立即处理。

(2)计算下料长度,公式为L=L0+1 500 mm,其中L为钢绞线下料长度,L0为工作长度。

(3)根据设计方案编束。应用分丝套将每束钢绞线分梳,每1~1.5 m绑扎一道铁丝。距离端头6~11 cm处绑扎双股铁丝,使其成束,端头相错10 cm。绑扎成束后,根据预制箱梁的跨度设计,分类放在垫木上。搬运时,钢束各支点间距应<3 m,端头悬空长度<1.5 m。不得在地面拖拉,注意预防锈蚀、损伤。

5.2 智能张拉工艺

5.2.1 预制桥梁智能张拉系统

智能张拉系统是计算机技术支持下的预应力自动张拉设备控制系统。主要结构:(1)主预应力智能张拉仪;(2)智能千斤顶;(3)笔记本电脑;(4)高压油管等。系统原理是以钢绞线应力、伸长量误差为控制指标,应用传感技术采集张拉设备的工作压力、钢绞线实际伸长量等数据,然后实时上传至主系统,最后根据系统指令,精确控制钢绞线的张拉力、加载速度等,智能完成预应力桥梁的张拉作业。高海拔高寒地区预制桥梁施工应用智能张拉系统,可提升预应力张拉效率,规范张拉程序,减少施工质量隐患。

5.2.2 张拉施工操作要点

(1)将控制程序调回主界面,检查该程序基本状态,状态栏显示程序正常运行时,意味着张拉的梁号准确,可调整程序,进入第一次张拉准备状态。

(2)检查预制梁区域的千斤顶安装位置,位置安装正确后启动预制梁板张拉设备,运行千斤顶,仪器预热5 min后开始张拉。高寒地区温度较低,检测到气温<10℃后,可延长预热时间,预热15~30 min后再开始张拉。

(3)预梁板两侧的施工人员建立顺畅沟通机制,提醒张拉启动,按下张拉程序按键。张拉过程中,观察电脑上预制梁板张拉时设备的压力值、梁体位移值,发现异常数据后立即暂停。出现异常时可点击停止按钮,张拉停止后排查设备故障,操作人员应实时记录、采集相关数值,加强控制台管理。

(4)梁板各孔张拉结束后,千斤顶退顶,记录、存储张拉数据,自动进入下一个张拉程序。调换张拉区域时,操作人员应先检查锚具、千斤顶、限位板安装情况,确认各构件安装准确、线路连接正常、嵌套区域无松动、挤压情况。

(5)各区域张拉完毕后,分别关闭智能张拉设备的张拉程序、电机,随后切断电源,拆卸安装的辅助设备,将其妥善保管,如千斤顶、油管、张拉监测仪器。保存千斤顶时,应注意防冻、防水,部分设备还需加注抗磨液压油。

5.2.3 检查张拉质量

(1)预施控制应力后应检查钢绞线的伸长值。两端伸长值相加后应小于设计值,大于设计值时应排查原因。

(2)检查全梁断丝、滑丝数量。相同梁体一侧中的滑丝、断丝总数量应小于钢丝总数的1%。

(3)张拉后计算钢绞线回缩量,数值不得小于6 mm。

(4)固定钢绞线束时,保持夹片表面平整,外露量<2 mm。

(5)重复张拉时,同一束钢绞线张拉次数应小于3次。

(6)详细记录张拉过程中的数据变化、各类异常情况。确认最终张拉效果符合质量要求后割丝。终拉结束后,应在锚圈口钢绞线束标记,确认无滑丝、断丝情况后距夹片尾部,割除3.5 cm。

5.3 智能压浆工艺

5.3.1 压浆模式

预制箱梁智能压浆模式分为两种。(1)双孔循环模式。即应用对应长度高压管,连接台车进浆口、梁端进浆口,以及台车出浆口、梁端返浆口。(2)单孔外循环模式。预制梁结构大于30 m时,预应力管道的长度较大,可通过单孔外循环压浆工艺,循环压浆。

项目预制梁板为30 m、40 m,宜采用单孔循环压浆模式。预应力智能压浆台车共同作业,车内浆液交换循环,循环结束后自动关闭阀门。压浆过程中应用智能压浆系统自动调控压浆的施工参数,如孔外循环压浆数据、压浆压力值。当实际压力值符合设计值、标准值后锁压,关闭出浆口、进浆口阀门。

5.3.2 压浆程序

(1)经计算机进入控制程序主界面,检查程序状态显示栏信息、压浆梁号。压浆梁号正确、状态正常时,调整程序,进入(第1次)压浆准备状态。

(2)检查孔外循环管路,启动“单梁孔挤水”按钮、压浆电磁阀门,运行电机,观察电机运行状态,无异响、平顺即可。

(3)通知梁板两侧的施工人员开始压浆。开启压浆后,观察电脑上的压浆数值,如压浆压力、注浆量、注浆流量等。异常时应点击“暂停压浆”按钮,并检查。

(4)每次压浆结束后,由设备自主溢流,注意记录相关数据。

(5)首次注浆完毕后,应连接进浆口、返浆管,运用管路冲洗按钮低压冲洗管路,直至返浆口、溢流口持续流出清水。

(6)压浆结束后,关闭软件、电机,切断电源,拆除高压管。

5.3.3 注意事项

在预制箱梁养护后、压浆前的间歇时间内,应记录环境温度,当温度<0℃时还应在压浆前清理孔道残留冰块。可预热箱梁,使其温度达到10℃左右后,应用两端通风设备排渣,避免影响压浆质量,预防孔道裂纹。

6 结语

综上所述,为确保高海拔高寒地区公路桥梁项目的顺利竣工,在应用预制梁施工工艺时,应基于区域环境特征、预制梁工艺要点,完善预制梁施工技术方案,保障施工质量。施工过程中,应结合预制桥梁施工流程,总结预制梁施工管理难点,优化混凝土浇筑、材料制备工艺,引进预应力张拉的新技术,以提升高海拔高寒地区预制桥梁的施工质量,确保公路桥梁工程的整体建设水平。

参考文献

[1]李井彪.高速公路桥梁预应力混凝土预制梁板认证实施技术典型案例解析[J].交通世界,2023(17):195-197+200.

[2]王新辉.S7公路桥梁全预制加宽方法施工工艺[J].建筑施工,2022(7):1627-1630.

[3]王洋.公路桥梁预制梁板智能施工及控制要点[J].四川建材,2022(6):140-141.

[4]冀凯峰.标准化T梁预制施工技术及工艺分析[J].科学技术创新,2021(13):119-120.

[5]贺传宇.预制梁结构施工技术要点解析[J].四川建材,2021(4):92+94.

[6]张建鹏,景晶晶.青海地区公路桥梁预制构件质量提升关键措施研究[J].科技创新与应用,2021(10):121-123.