利用软件分析与现场测量的大跨度悬索桥监控研究

摘要 大跨度悬索桥结构复杂,具有强烈的几何非线性,施工过程中的影响因素很多。为了使其桥梁达到理想施工与成桥状态,采用桥梁结构静动力非线性分析系统BNLAS软件,对马普多大桥进行了有限元分析,通过对桥塔偏位、主缆索股力与线形、主梁线形的监测,利用合理的参数预测、反馈与调整方法取得监测数据以指导施工过程,得到不同施工状态下主缆、主梁、桥塔等控制参数的计算结果。结果表明:成桥状态各工况下跨中高差最大值为54 mm,同一梁段上下游吊点处的桥面标高差值不超过20 mm,实测桥塔最大偏位误差为−17 mm;加劲梁各位置在吊点处的上、下游实测标高与计算标高的差值,在南北1/2主跨正负不一致。

关键词 参数预测;悬索桥;监测 施工控制

中图分类号 U448 文献标识码 A 文章编号 2096-8949(2024)17-0010-03

0 引言

悬索桥是一种结构合理的桥梁型式,它能使材料充分发挥各自特长,这一特点使悬索桥成为大跨度桥梁中最具竞争能力的桥型之一[1]。对桥梁结构的施工过程进行合理的施工控制是桥梁施工结果尽可能满足设计要求的重要保障。

悬索桥的主要受力部分是锚碇、塔、主缆及加劲梁结构,每一部分的施工状态和应力、应变及沉降状态对成桥的受力和线形都可能产生影响。对于悬索桥的关键部位和可能产生重大影响的部位,必须进行严格的监测与控制,并且悬索桥相对较柔,施工过程中的工况变化繁多,形状变化很大,结构具有强烈的几何非线性,加之悬索桥不可能像斜拉桥那样在后期对误差进行调整,所以施工监控很有必要[2-3]。

监控计算是施工过程的跟踪仿真计算,与设计计算的区别在于监控计算必须考虑施工中已产生的误差的影响,必须精确计算各种荷载的大小,必须分析后续施工中可能发生的各项误差对已完成结构部分的影响(内力与线形),必须根据施工当时的温度等条件确定施工时的控制参数(标高、安装内力等)[4-6];而设计计算是按理想的状态、设定的基准温度等条件,为保证结构强度、线形等进行的必要的理论计算。

1 工程概况

该文以莫桑比克马普托大桥为工程案例,其为单跨双绞悬索桥,主缆跨径布置为260+680+284=1 224 m。主缆矢跨比为1∶10,两根主缆之间的中心距为20.6 m,吊索水平间距为12 m,桥梁宽度为25.6 m,梁高为4.0 m。

2 监控现场实施方案

施工监控是一项较复杂的工作,除需要精确的计算软件和方法并辅以监测验证外,监控人员的经验也异常重要。监控人员不仅要精通设计方法、掌握桥梁力学特性,还要熟悉施工过程、加工过程,懂得施工异常情况的处理以及加工精度的控制。为了对大桥实施严格的监控,达到施工监控目标,监控单位从监控计算、监控测试及监控测量等三方面提出了较为详细的监控现场实施方案。监控现场实施方案主要内容分为七部分:施工控制参数的选取、影响参数的确定、监控量测方案、监控计算内容与初步计算结果、施工程序概述及异常情况的对策、控制参数的预测、信息反馈及误差调整。

2.1 施工控制参数选取

施工监控的目的是使实际施工结构最大限度地逼近设计状态,表征这个状态的参数称为结构状态参数[7]。结构状态参数是指通过施工过程和方法将各构件安装架设形成结构后,该结构处于施工环境状态下的内力(应力、应变)和线形(位移)。

为了使实际施工的结构状态参数逼近设计值,达到架设中结构的安全控制和施工精度控制,通过前述分析,该工程选取重要程度高的结构状态参数作为施工控制参数,包括桥塔应力、塔顶偏位、吊索索力、主缆线形和锚跨张力、加劲梁线形、桥面线形。

2.2 监控量测

监控量测参数包括测试参数和测量参数,其中测量参数包括:桥塔偏位、桥塔标高变化量、主缆或索股线形、加劲梁或桥面线形;测试参数包括桥塔应力及温度、吊索力、主缆锚跨张力、主缆温度、加劲梁温度。

选择桥塔底部与塔梁结合处两个桥塔应力测试截面,每个塔肢测试断面考虑在索塔横截面的角点及各边中点设置测点,合计8个测点。在吊索安装工况下,依次对安装索附近的5对拉索进行测试(不必同时测试),在梁段吊装完成和成桥状态时,将对全部吊索索力进行测试和分析。主缆丝股张拉时的索力采用张拉设备控制,锚固后采用弦振式索力仪进行测试。长期测试将每隔3 d在每个锚室内选取5%且不少于5根的丝股进行测试。在重大工况或者特殊工况下,将对所有的丝股进行通测。主缆温度监测采用精度为0.1℃的无线温度传感器,测试断面为塔处、主跨1/4、主跨1/2、主跨3/4、边跨1/2、锚处共9个断面。

桥塔偏位主要采用全站仪三维坐标法测量,在地面设置控制点,在塔顶两个方向上安装小棱镜。桥塔标高测量利用在索塔承台上设站,垂直测量至上横梁顶支出点位,从而传递高程,同步使用电子水准仪将标高引测至塔顶的加密控制点。主缆线形采用在塔顶设站进行测量,选用单向三角高程测量进行基准索股的线形监控。主梁线形标高主要采用塔顶设站并引至梁面,再利用电子水准仪进行对应主梁测点的标高测量。

2.3 监控计算

若悬索桥各构件一旦被架设,其误差调整的可能性就比较小,为了使最终成桥状态与设计目标状态接近,只能在该构件后面施工时调整构件的参数。因此,在收集已安装构件的施工误差和后续待施工构件的设计参数的基础上进行监控计算,是悬索桥监控最重要的手段。监控测试和监控测量主要是反馈实际施工的内力和线形情况,从而验证设计,为监控计算提供实测值数据。监控计算的作用:校核设计参数,提供施工各阶段理想状态的线形及内力数据,对比分析施工各阶段的实测值与理论值,对结构参数进行识别与调整,对成桥状态进行预测、反馈,提供必要的控制数据。

利用有限元软件进行计算,空缆状态下的马普托侧塔顶轴力为11 513.84 kN,卡腾贝侧塔顶轴力为11 174.67 kN。马普托侧塔底轴力为95 908.61 kN,顺桥向弯矩为−10 259.68 kN∙m;卡腾贝侧塔底轴力为95 246.52 kN,顺桥向弯矩为11 546.03 kN∙m。这是由于空缆状态是以主缆基准索股架设时顺桥向剪力为零作为桥塔的设计控制条件,此时鞍座处于预偏位置状态,主缆对桥塔的压力为偏心压力,该偏心压力会对桥塔产生顺桥向弯矩。

一期恒载状态下的马普托侧塔顶轴力为49 697.46 kN,顺桥向弯矩为3 090.68 kN∙m,塔底轴力为134 145.80 kN,顺桥向弯矩为123 823.73 kN∙m。卡腾贝侧塔顶轴力为47 623.54 kN,顺桥向弯矩为−3 132.41 kN∙m;塔底轴力为131 736.52 kN,顺桥向弯矩为−128 553.62 kN∙m。

成桥恒载状态下的马普托侧塔顶轴力为63 436.77 kN,顺桥向弯矩为28.65 kN∙m;塔底轴力为148 710.22 kN,顺桥向弯矩为−122.86 kN∙m。卡腾贝侧塔顶轴力为60 747.59 kN,顺桥向弯矩为−17.49 kN∙m;塔底轴力为145 689.52 kN,顺桥向弯矩为594.22 kN∙m。

2.4 控制参数预测、信息反馈及误差调整

在施工过程的监控分析中,将利用测试与测量的数据,对计算中的参数进行识别与修正,然后利用非线性程序进行全面的监控计算。

采用成桥线形预测—误差反馈—参数调整,该过程与实施过程可能不完全一样,例如二期恒载的重量在吊装梁段前可能才得以确定,那么此参数的误差将在最后才能反馈给施工监控仿真系统。

3 监控测试与分析

3.1 主缆监控测试与分析

在主缆紧缆完成后,应对主缆的成缆线形进行测量,该次测量数据是索夹安装位置的重要依据。测量内容如下:各跨跨中的位置、标高和主缆竖径、横径,主缆跨径,散索鞍偏位、桥塔偏位和各跨主缆平均温度,桥塔标高变化量,主缆跨中上下游相对高差。每天进行三轮监测,测量结果见表1所示。从表1中空缆线形实测与计算结果的对比分析可知,两者在同一工况下的结果差异较小,所有测量工况下跨中高差最大值为54 mm,并且左右幅跨中的相对高差均较小,说明了该文采用的有限元软件计算得到的空缆线形结果与实测结果较为吻合[7]。

3.2 吊梁过程桥塔测试与分析

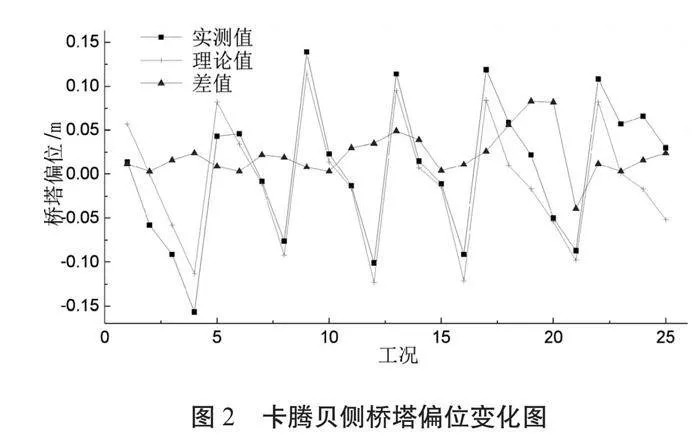

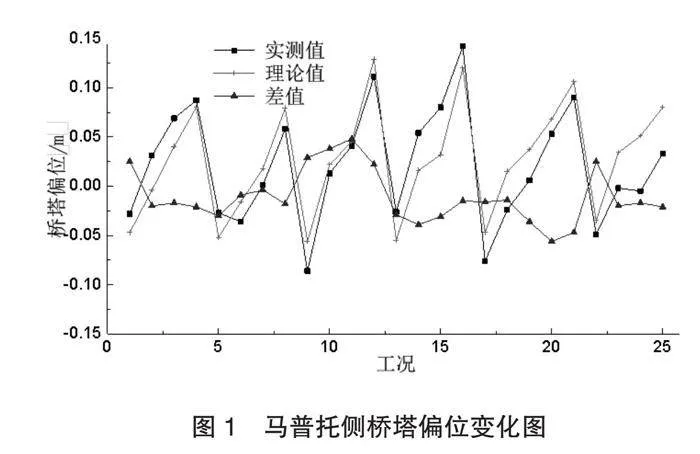

主梁吊装期间共进行六次顶推,吊装过程中主要通过塔偏测试保证施工安全。塔偏值的变化情况如图1~图2所示,其中负值表示小里程方向,正值表示大里程方向,实测值已扣除了温度等因素的影响。

从主梁吊装期间两侧桥塔的实测与偏位值与理论偏位值的对比分析可知,在各工况下两桥塔偏位计算值与实测值均较小,计算值与实测值随工况变化而产生的偏位变化趋势相同,在同一施工工况下的两桥塔偏位方向相反。

3.3 铺装前状态测试与分析

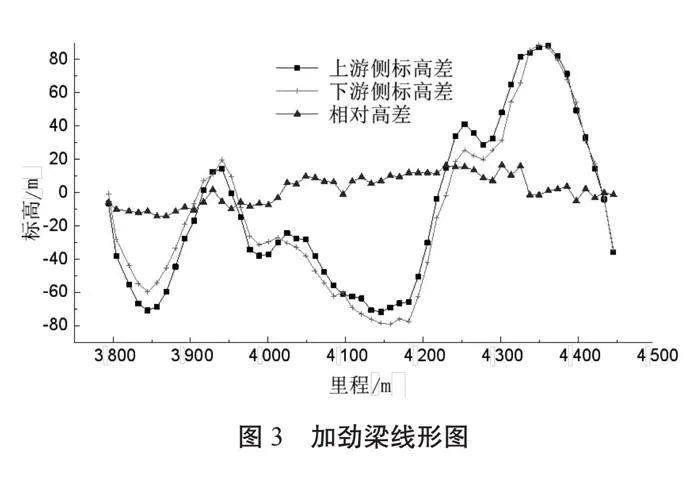

在钢箱梁安装完成后,对各段梁体上、下游侧分别进行标高测量,并与有限元软件计算结果进行对比分析,如图3所示。其中上、下游测点在桥梁横断面上均距主梁边缘80 cm,在每个吊装梁段的纵向单侧布置3个测点,端测点距梁段20 cm,中测点位于梁段的中间位置。

从图3数据比较可知,在桥面铺装前,钢箱梁实测标高与监控计算的标高比较接近,数据变化规律性较好。实测高程结果与计算结果的绝对差值约−79~89 mm,负值出现在靠近马普托侧桥塔的北半跨梁段,而靠近卡腾贝侧桥塔的南半跨梁段的桥面标高均比计算值高,分析其原因是主缆缠丝只完成了靠近马普托侧的1/2主跨以及两侧边跨,而靠近卡腾贝侧的1/2主跨还未进行缠丝。

跨中位置和桥塔附近梁段的上、下游吊点处的桥面标高差值均满足20 mm的要求,其中最大高差为16.5 mm。加劲梁各位置在吊点处的上下游实测标高与计算标高的差值,在南北1/2主跨的正负不一致,呈现出“S”形,与主缆缠丝和临时荷载桥面布置位置有关。当主缆缠丝、桥面铺装完成,以及拆除临时荷载后,桥面将达到平顺、美观的效果。

4 结论

通过实测结果与计算结果的比较表明,在计算与实测所考虑的范围内,该桥各项指标均控制较好,部分指标达到了很高的精度;监控过程中对结构参数的选取把握很准,对特殊位置的标高控制准确,完成效果达到了较高水平。主要的结果如下:

(1)所有测量工况下跨中高差的最大值为54 mm,并且左右幅跨中的相对高差均较小,该文采用的有限元软件计算得到的空缆线形结果与实测结果较为吻合。

(2)在桥面铺装前,钢箱梁实测标高与监控计算的标高比较接近,数据变化规律性较好。

(3)同一梁段上、下游吊点处的桥面标高差值不超过20 mm,表明梁段吊点上、下游高差控制较好。

(4)实测桥塔的最大偏位误差为−17 mm,结果表明桥塔偏位与理论基本吻合。成桥后吊索力的测试值与有限元模型计算的该阶段理论索力值误差低于10%,达到了较高精度。

(5)加劲梁各位置在吊点处的上、下游实测标高与计算标高的差值,在南北1/2主跨正负不一致,呈现出“S”形,与主缆缠丝和临时荷载桥面的布置位置有关。

参考文献

[1]周孟波.悬索桥手册[M].北京:人民交通出版社,2003.

[2]李青.大跨度悬索桥主缆线形施工控制研究[J].交通科技,2015(5):11-14.

[3]潘韬,杨德灿.悬索桥主缆成桥线形的迭代算法[J].交通科技,2008(5):3-5.

[4]吕建鸣.大跨度悬索桥施工控制分析[J].公路交通科技,1994(1):33-37.

[5]许汉铮.大跨径悬索桥施工控制系统研究[D].西安:长安大学,2005.

[6]袁帅华,孙斌,肖汝诚.珠江黄埔大桥南汊悬索桥施工监控系统研究[J].中外公路,2008(1):73-76.

[7]沈锐利.悬索桥主缆系统设计及架设计算方法研究[J].土木工程学报,1996(2):3-9.