桥梁施工中挂篮悬臂浇筑施工技术的应用分析

摘要 挂篮悬臂浇筑技术是利用一对可行走的挂篮进行梁段钢筋绑扎、立模、混凝土浇筑、施加预应力等施工作业的技术,具备施工灵活、适应性强等优点。为保障桥梁施工质量,充分发挥挂篮悬臂浇筑的技术优势,完善桥梁悬臂浇筑施工设计,文章结合某桥梁工程项目,分析了桥梁挂篮设计方案,同时对桥梁施工中挂篮悬臂浇筑施工技术的应用要点展开研究。通过研究可知,为规范桥梁挂篮悬臂浇筑流程,提升桥梁施工质量,应结合桥梁挂篮结构参数,做好挂篮安装、预压、拼装、行走中的质量控制工作,以突出挂篮悬臂技术的应用价值,保障桥梁挂篮悬臂浇筑施工质量。

关键词 桥梁;挂篮;悬臂;浇筑;施工技术

中图分类号 U445.4 文献标识码 A 文章编号 2096-8949(2024)17-0131-03

0 引言

桥梁是城市交通体系的重要组成部分,挂篮悬臂浇筑可提升工程建设效率。为保障桥梁挂篮悬臂浇筑施工的质量和安全,应结合挂篮悬臂浇筑流程,加强挂篮拼装、预压、悬浇等环节的施工管理,严格遵守挂篮悬臂浇筑技术要求,有序安排施工任务,确保桥梁工程顺利竣工,整体质量符合建设要求。

1 项目概况

某桥梁工程,主桥结构设计为预应力混凝土连续箱梁,桥梁中跨跨度范围为50~95 m。箱梁断面设计为“单箱单室”,箱室顶部宽度为10 m,桥梁翼缘板支点处高6 m,宽2 m,跨中桥梁高度为2.6 m。腹板厚度约55~65 cm,底板约35~80 cm,悬浇区域顶板厚27 cm。箱梁0#块合龙段为2 m,现浇区域为2.89 m。主梁结构梁段数量、长度分别为3×3 m、4×4.5 m、5×5.5 m。悬臂浇筑段应用“菱形”挂篮的施工工艺。

2 挂篮设计

2.1 挂篮选型

(1)桥梁各区域混凝土结构采用一次性浇筑工艺。浇筑作业坚持平衡、对称原则。

(2)基于桥梁结构设计要求,挂篮结构为“菱形挂篮”,采用连续箱梁悬臂浇筑工艺,挂篮结构如图1所示:

图1 菱形挂篮结构示意图

(3)挂篮结构主桁片尾设计为“方形截面”,前横梁、后下横梁使用2H400×200×7.5×13.5型钢。底部纵梁采用H350×180×8×10.5型钢。外滑梁、侧导梁位采用普通热轧槽钢。

2.2 挂篮设计荷载及组合

(1)设计荷载:1)挂篮区域桥梁混凝土每立方重2.68 t;2)施工人员挂篮安装浇筑所需设备荷载为2.7 kN/m2;3)超载系数取值为1.06;4)浇筑混凝土动力系数设定为1.1;5)挂篮行走冲击系数为1.25,抗倾覆稳定系数为2.12。

(2)荷载组合:1)挂篮自主+行走稳定性(冲击系数);2)混凝土重力+挂篮自重+施工机具重量+动力附加系数;3)混凝土重+挂篮自重+施工人员、施工机具。

(3)荷载传递路径:挂篮顶板—挂篮底板—前上横梁。翼缘板—外滑梁结构—前上横梁。腹板荷载—腹板纵梁—前下横梁+后下横梁[1]。挂篮底板—腹板纵向梁结构—前下横梁—后下横梁,各个组合共同作用于挂篮主桁架。

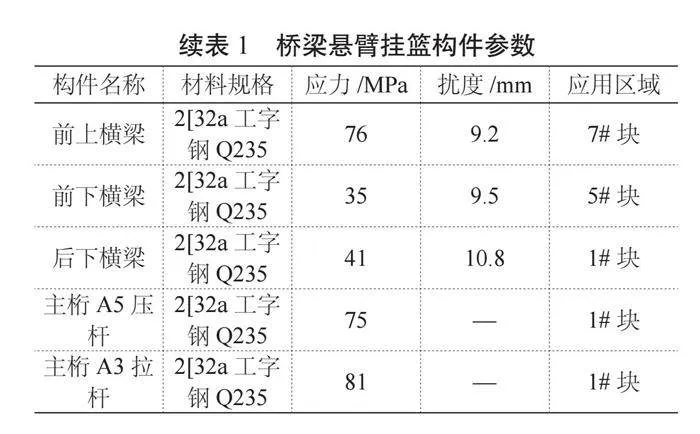

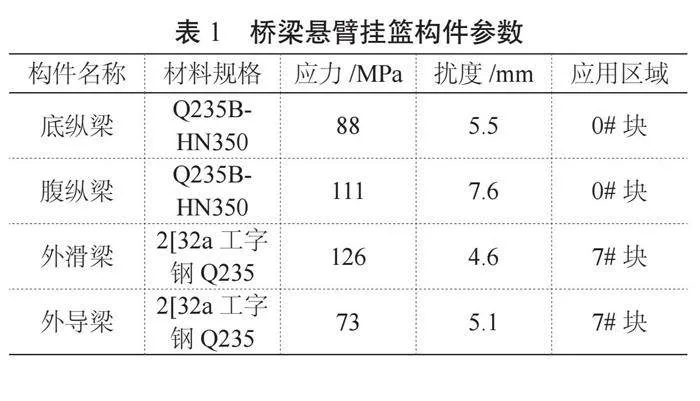

2.3 挂篮构件参数

桥梁悬臂挂篮结构的主要组件包括横梁结构、腹纵梁、底纵梁等,各构件设计参数应满足桥梁挂篮悬臂浇筑的基本要求,具体如表1所示:

3 挂篮悬臂浇筑施工准备

(1)通过挂篮预压消除非弹性变形。挂篮预压方法包括千斤顶对拉加载、水箱加载、倒挂加载等。可综合分析桥梁模板自重、施工活动荷载、混凝土梁结构自重等参数,计算挂篮施工时钢筋混凝土的组合荷载,计算公式如下:

G=(G0+Q1+Q2×s)×1.2 (1)

式中,G——组合荷载(kN);Q1——模板重量(kN);Q2——施工荷载(kN/m2);G0——钢筋混凝土结构自重(kN);s——挂篮悬臂浇筑面积(m2)[2]。

(2)对挂篮悬臂施工作业人员进行技术交底,使其熟悉挂篮拼装、预压、钢筋绑扎、混凝土浇筑等工艺流程和操作要点,严格执行图纸和规范。

4 桥梁挂篮悬臂浇筑施工技术要点

4.1 挂篮安装

4.1.1 轨道

(1)测放挂篮行走时的轨道线路,根据轨道轴线铺筑水泥砂浆,将轨道垫梁安装底部区域整平,找平后分别安装轨道垫梁及行走轨道。施工时,应严格管控轨道间距,轨道中心间距应符合设计图纸,轨道顶面水平度与设计值保持一致,高差<5 mm。纵向接长轨道时,应用螺栓连接钢板,禁止焊接。

(2)锚固轨道时,竖向安装螺纹钢固定、压紧轨道结构,轨道顶部采用螺母锚固。斜腹板、竖向钢筋间设置垫块后绑扎,施工时应垂直拉紧精轧钢筋。可用精轧螺纹钢筋连接器锚固钢筋、轨道。

(3)钢尺复核轨道间距、锚点距离。每2 m轨道锚点>2,螺母拧紧后的力矩>100 kg/m。

4.1.2 主桁

(1)安装挂篮主桁架上的支座、轮组时,应设置临时支座以区分主桁结构。

(2)基于轨道结构设计方案,测量放样主桁位置、垂直基水平轴线,调整挂篮支座,安装临时性钢支座,确保箱梁在施工前的主桁区域箱梁支撑面相对平整,可满足挂篮、大块混凝土的浇筑需求。

(3)单片主桁片杆件、结点箱体应先在地面租拼,拼接为单片三角形。拼接主桁片、结点箱体时,应同时吊装反口轮,注意控制主桁腹板高低差、支座高低、反扣轮吊带长短。受桥梁横坡影响,箱梁顶部会存在高差,为统一主桁高度,应利用垫梁调整轨道、主桁高度,使其保持一致[3]。

4.1.3 横向联结桁架

(1)安装垂直向的联结杆件,杆件长20 m。应用螺栓锚固主桁架杆件,拧紧后吊装水平桁架。

(2)固定箱梁顶部的支撑杆件,吊装另一片主桁片,固定杆件两侧主桁片,连接横向支撑架,设上下水平杆件,固定桁架,焊接杆件,焊缝宽度为8 mm。

(3)横向联结桁架水平杆应使用14#焊接,接触点满焊。

(4)地面拼装杆件、结点箱体成三脚架,吊装三角桁架,拼接菱形挂篮主桁架。可点焊底篮纵梁,形成挂篮平面整体结构。提升挂篮底篮,吊至主桁,安装吊杆,铺设底模板,调整高度。

4.1.4 注意事项

(1)后锚吊杆上应设置钢砌块,使吊杆垂直受拉。

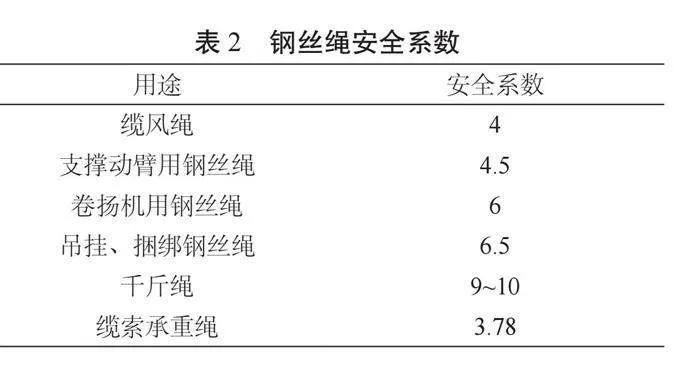

(2)挂篮侧模、底模所用钢丝绳、卷扬机应符合技术要求,后期不得随意更改其规格参数。钢丝绳安全系数如表2所示:

(3)应用10 t葫芦悬吊底篮下横梁的两端,将其移动至外滑梁。挂篮行走时,葫芦无须受力,但需要核查挂篮拼装后,横梁两侧销轴保险的插销位置。挂篮上需临时增设立井架、防雨棚时,应固定牢靠,且不改变挂篮的受力形式。

4.2 挂篮拼装质量检测

安装结束后,应仔细检查挂篮安装的施工质量。

(1)质量检查核心内容包括挂篮主桁架焊接区域、挂篮结构平联区域、挂篮锚固效果、锚具数量,以及前后吊杆的稳定性、吊杆有无损伤等。此外,还包括底篮前吊点、外滑梁吊挂的锚固效果等。

(2)检验底篮人行通道的安全性能、吊底、垫板质量。测量底模、侧模轴线标高,以及底板钢筋位置。

(3)预留口应与桥梁梁体顶板和底板垂直、水平,直径>66 cm。孔边应安装加强钢筋。

4.3 挂篮预压及行走

4.3.1 挂篮预压加载

根据桥梁挂篮悬臂浇筑施工技术要点,在挂篮拼装后预压挂篮结构,模拟挂篮行走时施工作业造成的“最不利荷载”条件,评估挂篮的整体性能。

该项目使用混凝土预制块、沙袋作为挂篮预压的主要工具,预压情况如下:

(1)主桁架。根据桥梁施工挂篮主桁架结构,确定其行走过程中需承载的拉应力,确定拉应力的最大值、9b8bb1cb0135b4142e6ceeefb74ab52999dfe44f5d1781ab369f9602ab9c6e3e最小值,变形上限设置为12.2 mm。经模拟预压,表明主桁架结构强度、变形符合国家相关规定[4]。

(2)底模分配梁。40a工字钢焊接挂篮底模分配梁,加载挂篮悬臂浇筑的施工荷载,加载后测量分配梁抗弯模量。底模分配梁长度设定为7.5 m,可通过分配梁弯拉应力,检验其可靠性,分配梁弯拉应力计算公式如下:

ζ=MW (2)

式中,ζ——弯拉应力(MPa);W——截面抗弯模量(m3);M——底模最大弯矩(N·m)。

该项目中底模分配梁截面抗弯模量约等于1 757 770 mm3,最大弯矩为17.5×107 N·m。根据式(2)计算可得ζζ=99.6 MPa,符合国家规定。

(3)吊带。在桥梁挂篮悬臂浇筑施工中,挂篮前吊带拉力最大值为16 N,后吊带拉力最大值为34 N,横截面积为2 780 m2,其拉应力可通过公式σ=NA计算。其中,N——吊带拉力(MPa),A——吊带横截面面积(m2)。经计算,吊带拉应力约等于124 MPa,符合国家规定。

4.3.2 挂篮行走

(1)对悬浇段预应力钢束进行张拉、压浆处理,施工质量合格后移动挂篮。挂篮移动应严格遵守工艺流程,基本顺序:1)提前设置挂篮前端箱梁顶面上的轨道、挂篮尾部横梁吊杆,保护底篮安全。2)首次转换滑梁吊具,利用反扣锁连接挂篮主桁、轨道,千斤顶支撑主桁架后,拆除挂篮支座。3)分开桥梁箱梁结构模板,滑移挂篮结构。4)浇筑箱梁混凝土,根据悬臂浇筑作业移动挂篮。挂篮主桁架抵达设定区域后,锚固挂篮结构,确定挂篮控制点。5)调整挂篮底模位置,明确模板标高。

(2)挂篮前移时,应完成预应力张拉工作,前移后压浆,注意控制压浆管道中的浆液质量。后拆除挂篮,松放吊带,使挂篮下落移动,抵达悬浇施工所需高度后,检查底板、腹板、翼板,排查有无挂篮行走障碍。挂篮行走轨道应准确安装,接头区域平齐、无台阶,轨道、挂篮采用竖向筋锚固。可利用YC75-1000千斤顶顶推,辅助挂篮前移,上下游应保持同步,两悬臂挂篮应对称前移。在行走过程中,控制挂篮中线、行走线路,预防偏位[5]。

(3)挂篮行走到位后锚固挂篮,拆除挂篮滑移设备。挂篮前支点设置垫块,垫块需垫实。安装、固定垫块后,通过吊带提升挂篮;收紧后,调整悬臂浇筑底模位置、标高,安装外侧模。

4.4 混凝土悬浇

(1)在上述桥梁项目中,桥梁结构为混凝土连续箱梁,采用挂篮悬臂浇筑工艺。挂篮模板、挂篮悬吊结构均为钢制模板、钢制吊带,且模板长度大于挂篮最长节段30 cm。各悬浇段施工时,应同时进行两侧浇筑作业,使挂篮对称行走。在正式施工前,应将连续梁施工设备、施工材料移动至1#块段。整体分析挂篮变形、钢束张拉、混凝土收缩徐变等基本规律后,计算混凝土连续箱梁块件的立模标高值。每浇筑一梁段,实时监测梁段挠度值,观察有无变化,及时修正浇筑工艺。

(2)在浇筑期间,应控制混凝土坍落度,约13 cm,允许误差±1 cm。石子粒度上限<25 cm。浇筑边跨合龙段混凝土时,可利用泄水阀调整水箱内的材料配重,且需在2~3 h内完成浇筑作业。

(3)从混凝土箱梁结构的两侧进行浇筑,自外向内逐步移动。浇筑速度、浇筑量应保持均匀、缓慢。浇筑时应实时记录、分析挂篮支架杆件的受力状态,排查变形隐患。发现挂篮支架变形应立即终止浇筑。

(4)浇筑桥梁腹板结构时,下料起点位置应集中在顶板,可应用卸料板封堵进料口,防止腹板顶部混凝土凝结。振捣时,在腹板、底板连接区域的倒角内,混凝土浇筑作业可能存在“翻浆风险”,应优化混凝土振捣工序,确保振捣质量[6]。

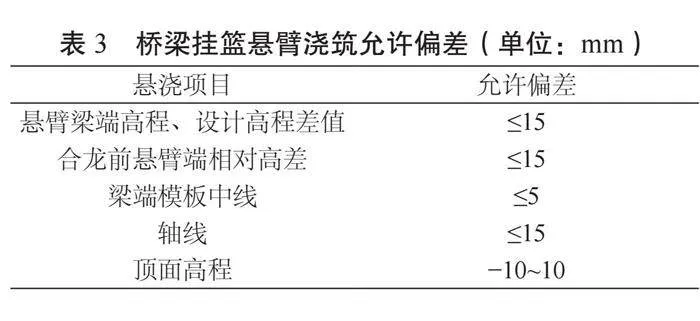

(5)倾倒混凝土浆液时,应避免混凝土直接接触箱梁结构中的钢筋网,减少混凝土对钢筋、波纹管产生的不利影响。可在顶板、腹板开设天窗,分开波纹管、振捣棒,振捣后应立即检查管道,清理内部灰浆,检验箱梁混凝土浇筑质量,如表3所示:

(6)0#块梁段钢筋、预应力管道密度大,拌和浇筑材料时,应严格控制混凝土原材料质量。粗骨料粒径为5~20 mm碎石,3 d可达设计强度的80%。主梁混凝土为C50,和易性好,不离析,坍落度控制为18~20 cm,初凝时间为8~10 h。混凝土入模、泵送混凝土时,坍落度要在2~5 cm之间,采用HBT60C输送泵输送混凝土。浇筑底板混凝土、隔板、腹板底部混凝土时,可从串筒顶板向下浇筑。浇筑作业应连续、一次性浇筑完成,减少施工缝。浇筑期间,可用传感器、仪器和测量设备追踪悬臂挂篮结构、浇筑支撑结构、梁体结构变形及异常变化,加强浇筑质量检测。

(7)浇筑结束后,采用B50插入式振动器振捣,振动棒插入深度应大于上一层混凝土深度约10 cm,移动间距为振动棒作用半径的1.5倍,以混凝土浆液表面无下沉、冒泡、轻度泛浆为准。

5 结语

综上所述,在混凝土连续箱梁建设中,挂篮悬臂浇筑施工的技术优势非常明显,具有施工成本低、施工效率高的特点,适用于各类大跨度、连续刚构桥梁项目。但在项目实践中,还应掌握挂篮悬臂浇筑的施工技术核心,明确其原理、安装要点,重视挂篮悬臂浇筑施工过程中的质量控制,规范施工操作,保障挂篮拼装、挂篮预压、悬臂浇筑施工效果,满足桥梁设计及规范要求。

参考文献

[1]黄骏,师颖嫦.钢筋混凝土箱形拱桥挂篮施工与计算分析[J].四川建材,2024(2):133-134+137.

[2]彭飞.三角形挂篮设计及悬灌施工探讨[J].交通科技与管理,2024(3):78-80.

[3]孙伟.大跨度钢筋混凝土拱桥装配式挂篮悬臂浇筑施工技术[J].价值工程,2024(2):95-97.

[4]吕宏亮.基于单侧悬臂挂篮技术的大跨径连续桥梁施工方法[J].西部交通科技,2023(12):152-154+193.

[5]文芳.预应力混凝土连续梁桥悬臂现浇施工关键技术研究[J].工程技术研究,2023(20):54-56.

[6]甄国君.跨海大桥挂篮法悬臂浇筑施工力学特性及技术方法[J].交通科技与管理,2023(19):80-82.