路面工程沥青混合料上面层施工技术探究

摘要 沥青混合料是一种在道路工程中广泛应用的复合材料,其性能多样、用途广泛,是构建高质量道路路面的关键材料。文章探讨了路面工程中沥青混合料上面层施工技术的关键要素和实施策略,通过对材料准备、施工机械选择、施工温度控制,以及摊铺和碾压等关键环节的详细分析,揭示了确保沥青上面层施工质量的关键因素,旨在为实际施工提供一定的理论指导和参考借鉴。

关键词 路面工程;沥青混合料;施工技术

中图分类号 U414 文献标识码 A 文章编号 2096-8949(2024)17-0077-03

0 引言

随着交通网络的日益完善,路面工程作为交通基础设施的重要组成部分,其施工质量直接关系道路的使用寿命、行车安全性和舒适性。而沥青混合料作为路面工程中常用的材料,其上面层的施工技术更是影响路面性能的关键因素。该文旨在深入探究路面工程沥青混合料上面层的施工技术,通过分析材料选择、配合比设计、施工工艺等方面的内容,为同类路面工程质量提供理论与实践指导。

1 项目概况

该项目为扩建某高速公路,路线不另辟新线,在原有高速公路两侧进行拼宽改造,全线采用沿既有高速公路“两侧拼接加宽”的改扩建方案,由双向四车道扩建为双向六车道,设计速度为120 km/h,路基宽度为34.5 m。该项目路面工程共有底基层3.64万立方米,基层6.14万立方米,封层、黏层99.76万立方米,热拌沥青混凝土面层2.62万立方米,改性沥青混合料面层4.59万立方米。项目路面工程上面层施工采用4 cm沥青玛蹄脂混合料(SMA-13),沥青采用SBS优质改性沥青,碎石采用玄武岩。

2 上面层施工

2.1 材料及机械

材料要求:改性沥青、粗细集料、矿粉、木质纤维等满足规范和设计要求。

机械设备:拌和及摊铺设备同SUP25、SUP20沥青混凝土。压实机具配备5台BW203双钢轮振动压路机、1台小型振动压路机及1辆加水车、1辆加油车。

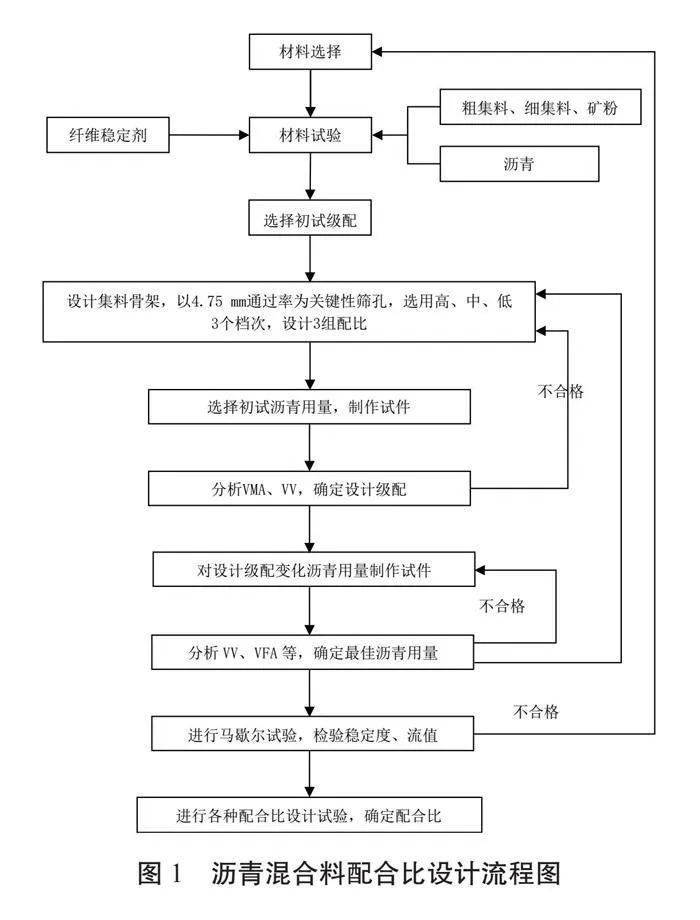

2.2 配合比设计

混合料配合比设计遵循规范及设计要求,分为目标配合比设计、生产配合比设计及生产配合比验证三个阶段[1]。具体流程见图1所示:

2.3 沥青上面层施工

2.3.1 准备工作

施工前的准备工作。对沥青中面层的外观与质量进行检查,针对局部出现的质量缺陷,按照既定规范进行修复,对于有污染的部位,进行凿除并修补。中面层表面的污染物清理至表面清洁无杂质,必要时使用高压水枪进行冲洗。因水泥等杂物造成难以清除的污染,采用钢丝刷等工具将表面水泥砂浆彻底凿除,在处理后的区域加喷乳化沥青,增强层间黏结力。如果黏层油施工时间过长,导致黏层沥青老化或受到灰尘污染,必须重新清洁表面,重新喷洒黏层沥青。在路缘石、路肩滑模或桥梁护栏面层高程内涂刷乳化沥青,以形成有效的防水层,防止水分渗入造成损害。

2.3.2 试铺阶段

上面层施工开工前,先在线外或匝道做试铺路段,再做主线试铺,主线试铺路段宜选择直线段,长度以400 m左右为宜。采用两种碾压方案,试铺后决定最佳碾压方案。

试铺路段施工主要分为试拌和试铺两个主要阶段,其具体内容如下:

在试拌阶段,主要是生产组合和拌和机的操作方式,需要对工程的特点、规模、土质情况、作业场地、作业时间及经济效益等因素进行全面分析,根据分析结果,选择主导施工机械。根据工程所需的总生产量,结合每台机械的平均生产能力,计算出所需的机械数量。根据施工项目的具体情况,需要对机械进行适当的调整和优化。校验沥青拌和楼的掺配比例、沥青用量、木质纤维喷吹时间以及湿拌时间,通过试拌验证生产配合比,决定正式生产所用的矿料配合比和油石比。

进入试铺阶段,首先确立摊铺机的精确操作模式,涵盖选择合适的摊铺技术、设定适宜的摊铺温度范围、调控最佳的摊铺行进速度,以及明确初步振捣夯实的方法和所需强度及自动找平系统的效果等。通过试铺过程测定松铺系数,评估摊铺机的实际作业效能。路面的压实工作至关重要,需要在试铺路段进行多次试压,以探索满足设计压实度要求的最佳压实工艺和流程,包括确定碾压时间段、压实次序、碾压温度范围、碾压速度,以及静压与振压的结合次数等[2]。施工缝的处理也是试铺阶段需要重点解决的问题,沥青上面层的施工缝应紧密结合且平整美观。上面层的松铺系数也是这一阶段需要精确测定的关键参数。

2.3.3 沥青混合料的拌和

拌和时间及加料次序参照图1选用,使所有集料颗粒全部裹敷沥青混合料,并以沥青混合料拌和均匀为度。

图1 拌和时间及加料次序

在加热过程中,集料的温度应略高于沥青,一般高出10~15℃,沥青能够完全裹覆在集料颗粒表面,实现均匀混合。对于生产过程的监控,拌和楼控制室起着关键作用。控制室应逐盘记录沥青和各种矿料的用量及拌和温度,每盘混合料的配比和温度都应符合标准。此外,还需定期对拌和楼的计量系统和测温设备进行校准。

在矿料级配控制方面,优化矿粉的添加方式有助于避免矿质混合料中0.075 mm以下颗粒含量偏低的问题。混合料的储存时间须严格控制,长时间储存可能导致沥青析漏,影响混合料的性能,混合料在储料仓中的存放时间应尽可能短,避免过夜储存。每天生产结束后,应通过拌和楼打印的数据进行总量核对,同时对矿料级配进行在线抽查。计算平均施工级配和油石比,并与设计值进行对比,使生产质量与设计要求相符。

2.3.4 沥青混合料的摊铺

沥青混合料的摊铺应采用两台摊铺机梯队联合进行,摊铺速度应根据实际情况在1.5~3 m/min范围内调整,桥面部分则不宜超过2 m/min,保持缓慢、均匀、不间断的摊铺节奏。

上面层的施工应借助非接触式平衡梁装置控制摊铺厚度和平整度。当两台摊铺机联合作业时,前机在前、后机在后,后机需跨越前机留下的纵向接缝5~10 cm。两台机器之间的距离应控制在10 m以内。

螺旋布料器、料门开度、链板送料器及转速等应相互匹配,起步前预先调整好料量,避免离析现象,并实时观察分析粗细料的均匀性以作出相应调整。

熨平板应预热至100℃以上,并保持平整,使初始压实度不低于85%。摊铺机的熨平板应紧密拼接,防止因缝隙导致铺面出现条痕。运料车应在刮板尚未完全露出,尚有约10 cm厚热料时开始卸料,尽量避免摊铺机拢料,以减少面层离析。

2.3.5 沥青混合料的碾压

碾压方法如图2所示:

图2 碾压方法示意图

初压、复压及终压阶段均应采用钢轮振动压路机进行碾压。在碾压过程中,应遵循“紧跟、慢压、高频、低幅”的原则,避免在低温时反复碾压导致石料损坏[3]。初压和复压阶段应各配置两台压路机,碾压段长度控制在20~30 m之间,且严禁使用轮胎压路机。

沥青混合料在摊铺后应立即进行压实作业,不得延误。在初压和复压过程中,采用同类压路机并列成梯队进行压实,避免采用首尾相接的纵列方式。静压时压路机应重叠1/3~1/4幅宽,振动碾压时重叠宽度不应超过20 cm。隔离剂应选用洁净水,并严格控制其喷洒量和均匀性。压路机的碾压速度应根据初压、复压、终压的不同阶段,以及压路机的类型进行合理调整,确保以缓慢而均匀的速度进行碾压。

对于松铺厚度、碾压顺序、遍数、速度及温度等关键参数,应设置专岗进行检查,确保各项指标符合规范要求。路面的碾压遍数应严格控制,在达到规定压实度或空隙率要求后,应避免过度碾压。若在碾压过程中发现沥青玛蹄脂上浮、石料压碎或棱角磨损等过碾压现象,应立即停止碾压。压实作业完成后24 h内,应禁止施工车辆通行,保证路面质量不受影响。

2.3.6 施工接缝的处理

(1)纵缝处理。

热接缝处理。当采用两台或多台摊铺机梯队联合作业时,通常使用热接缝处理。在已摊铺的部分,留下10~20 cm宽的区域暂不碾压,作为后续部分的基准面[4]。新铺的沥青混合料与前部分应重叠5~10 cm,通过跨接缝碾压消除接缝痕迹。

冷接缝处理。如果不能采用热接缝,例如半幅施工的情况,可以采用冷接缝技术。对已铺部分进行切割和清理,确保边缘整齐。然后,在接缝处涂抹黏层油,再铺新料。通过静压和振动压实的方式,确保接缝处的压实度和平整度。

(2)横缝处理。

平接缝处理。在路面施工中断时,通常使用平接缝处理。使用直尺确定接缝位置,并清除接缝处的废料。涂抹黏层油,进行新混合料的摊铺。在碾压时,先用压路机进行横向碾压,再转为纵向碾压,确保接缝处的压实度和平整度。

3 上面层质量检查

(1)沥青上面层主要检测项目有厚度、平整度、宽度、横坡度、压实度、构造深度、摩擦系数、渗水系数及摊铺的均匀性等。

(2)外观检查。

1)出现表面裂缝、松散、推挤、碾压轮迹、油丁、泛油、离析等现象时,应及时处理到位。

2)每天的横向施工接缝处不得有沥青枯焦现象。

3)上面层铺筑完成后,路面不得出现积水,出现积水位置应返工处理。

具体检测项目及允许误差见表2所示:

4 结论

沥青混合料上面层的施工技术是确保路面质量和使用性能的核心环节。通过优化施工工艺、提高施工精度和加强质量控制,能够显著提升路面的平整度、抗滑性和耐久性。施工过程中的材料选择、配合比设计、拌和工艺,以及运输、摊铺和压实等环节均对路面质量产生重要影响。合理的材料选择和配合比设计是确保沥青混合料性能稳定的基础,而施工操作则是实现高质量路面的关键。通过合理的接缝设计和施工措施,可以有效减少路面裂缝和不平整现象,提高路面的整体美观度和使用性能。在施工过程中,应严格执行质量控制标准,加强质量检测和评估,及时发现并处理潜在的质量问题。

参考文献

[1]于涛.沥青混合料的动荷载响应特征及沥青路面黏弹性力学研究[J].浙江水利水电学院学报,2024(1):70-74.

[2]陆云峰.公路沥青路面施工技术和质量控制措施分析[J].工程技术研究,2024(1):128-130.

[3]赵红卫.高速公路SBS改性沥青混合料面层施工技术研究[J].建筑机械,2024(5):234-236.

[4]程军,东兆辉,郭伦良,等.AC-13C改性沥青混凝土路面施工质量控制[J].交通世界,2020(32):81-82.