电动汽车高压回路预充电阻选型设计

【摘 要】高压预充是电动汽车高压管理中必不可少的环节,以某纯电动汽车为例,介绍电动汽车高压预充的原理,并针对预充电阻阻值及功率阐述详细的计算过程,提供预充电阻选型设计的思路,提高电动汽车高压回路的安全性,保证整车的安全运行。

【关键词】预充电阻;高压回路;选型设计

中图分类号:U469.72 文献标识码:A 文章编号:1003-8639( 2024 )09-0012-02

Selection and Design of Precharging Resistance for High Voltage Circuit of Electric Vehicles

ZHANG Benxuan,HAN Fuqiang,ZHU Zhiyuan,WU Shasha,DING Shilong,ZHANG Wenyuan

(Weichai Power Co.,Ltd.,Weifang 261061,China)

【Abstract】The high voltage precharge is an indispensable link in the management of high voltage of electric vehicles. Taking a pure electric vehicle as an example,the introduction of the principle of high voltage precharge of electric vehicles,and the detailed calculation process for the pre-charge resistance value and power,provide the idea of the pre-charge resistance design,The safety of the high-voltage circuit of electric vehicles has been enhanced to ensure safe operation of the whole vehicle.

【Key words】pre-charge resistance;high voltage circuit;optional design

随着社会的发展,消费者对电动汽车续航里程、安全性能的需求逐渐升高,相应地对电动汽车高压平台的高压回路设计也提出了更高要求。在电动汽车高压回路上,常常会连接一些容性负载,比如电机控制器、空调压缩机、电加热器等。为了保护这些容性负载,同时也防止高压回路接通瞬间产生的大电流烧毁继电器[1],在电动汽车上引入高压预充回路进行预充电。

1 高压预充原理

以某纯电动汽车高压回路为例,如图1所示,高压回路由主回路及预充回路组成,其中主回路包括动力电池、主正继电器K+、主负继电器K-、电容C及后端负载M;预充回路包括预充继电器Kp和预充电阻R。

如果没有预充回路,即没有预充继电器与预充电阻时,当控制器接收到上高压指令进行高压上电后,主负继电器K-、主正继电器K+顺序闭合,动力电池系统直接与电容C两端连通,由于电容两端基本无电压,而此时动力电池系统两端电压有500V以上高压,相当于瞬间短路,高压回路中的负载电阻阻值也比较小,一般由继电器的触点电阻和高压线束电阻组成,其值小于20mΩ。根据欧姆定律可计算出此时流经高压回路的瞬态电流I=500/0.02=25000A,而根据继电器规格书可知,一般高压继电器在短时通电时触点承受的电流能力大概在几千安培左右,上述计算的电流值远大于继电器承受能力。如果不采取有效的防护措施,那么高压回路上的主正、主负继电器必然会被烧毁,同时回路上的其他负载也会遭受损坏,严重时甚至可能对车上乘客造成生命危险[2]。

引入预充回路以后,当控制器接收到高压上电指令后首先进行预充电,即先闭合主负继电器K-,再闭合预充继电器Kp,预充回路接通,此时流经高压回路的瞬态电流I=500/100=5A(假设此时预充电阻选取阻值为100Ω),满足继电器使用要求。随着电容进行充电,其两端电压UC开始逐渐升高,流经高压回路的电流Ip=(U-UC)/R也逐渐减小,当电容两端电压UC与动力电池总电压U接近时(一般为总电压的95%),闭合主正继电器K+,再断开预充继电器Kp,完成预充。此时,电容两端电压与动力电池电压的差值较小,这样在闭合主正继电器瞬间产生的电流I=500×5%/0.02=1250A,满足继电器安全要求,从而避免了大电流冲击导致继电器烧毁,提高了安全性。预充电过程中电容两端电压与电流的变化如图2所示。

根据电动汽车和人体安全标准,对高于60V的高压系统,在上电过程中应该采用预充电过程来避免高压冲击[3]。由上文对高压预充的原理分析可以看出,预充电过程对于电动汽车高压管理十分重要,预充电能够有效减少高压接触器闭合瞬间产生的大电流冲击,保证整车安全。

2 预充电阻选型设计

预充电阻的选型主要考虑3个参数:预充电阻阻值、预充电阻瞬时功率和预充电阻平均功率。

2.1 预充电阻阻值计算

以某纯电动车实际参数为例,该车动力电池系统由1并160串磷酸铁锂电池单体组成,整车标称电压值为515.2V,最高电压为592V,负载电容容量为650μF。

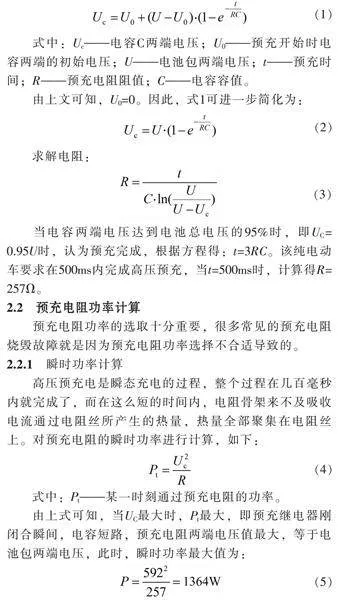

根据RC电路的一阶电路零状态响应方程[4]可得:

式中:Uc——电容C两端电压;U0——预充开始时电容两端的初始电压;U——电池包两端电压;t——预充时间;R——预充电阻阻值;C——电容容值。

由上文可知,U0=0。因此,式1可进一步简化为:

求解电阻:

(3)

当电容两端电压达到电池总电压的95%时,即UC=0.95U时,认为预充完成,根据方程得:t=3RC。该纯电动车要求在500ms内完成高压预充,当t=500ms时,计算得R=257Ω。

2.2 预充电阻功率计算

预充电阻功率的选取十分重要,很多常见的预充电阻烧毁故障就是因为预充电阻功率选择不合适导致的。

2.2.1 瞬时功率计算

高压预充电是瞬态充电的过程,整个过程在几百毫秒内就完成了,而在这么短的时间内,电阻骨架来不及吸收电流通过电阻丝所产生的热量,热量全部聚集在电阻丝上。对预充电阻的瞬时功率进行计算,如下:

式中:Pt——某一时刻通过预充电阻的功率。

由上式可知,当UC最大时,Pt最大,即预充继电器刚闭合瞬间,电容短路,预充电阻两端电压值最大,等于电池包两端电压,此时,瞬时功率最大值为:

一般铝壳绕线电阻在1s内可承受的最大负载功率可达额定功率的20倍。因此,根据预充电阻功率以不超过瞬时功率的20倍来计算,P=1364/20≈68W。

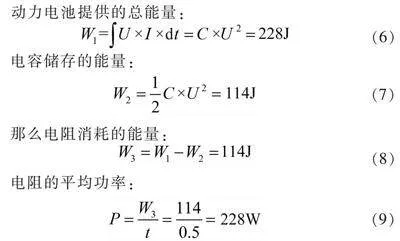

2.2.2 平均功率计算

预充继电器闭合后,动力电池便通过预充电阻对电容进行充电。在预充电过程中,动力电池释放的能量,一部分转化为电荷能量储存在电容中,一部分被预充电阻以热能的方式消耗掉[5]。

动力电池提供的总能量:

(6)

电容储存的能量:

那么电阻消耗的能量:

(8)

电阻的平均功率:

根据上述计算,预充电阻功率选型应按照的原则为:额定功率>平均功率>瞬时功率,即额定功率应大于228W。考虑到安全和使用要求,最终该纯电动车预充电阻选型结果为300Ω,250W。

3 结论

为了避免上高压过程中继电器闭合瞬间产生的大电流烧毁继电器,同时也为了保护高压回路上的负载,因此引入了高压预充电。预充电阻的合理选型是保证高压预充顺利完成的关键。本文从预充电阻的阻值和功率两个方面对预充电阻的选型提出基本思路,通过合理的选型设计提高电动汽车高压回路安全性,保证整车安全运行。

参考文献:

[1] 刘卫东,彭玉环,吴方义,等. 混合动力汽车高压上下电控制策略[J]. 汽车电器,2020(11):9-11.

[2] 辛瑜,徐峰,赵岩. 新能源车辆高压安全设计[J]. 重型汽车,2020(5):18-19.

[3] 李永庆,孟伟. 电动汽车预充电过程研究[J]. 汽车电器,2013(5):8-10.

[4] 叶挺秀,张伯尧. 电工电子学(第四版)[M]. 北京:高等教育出版社,2014.

[5] 田志良. RC电路充电过程中的能量转化与守恒[J]. 河北工程技术高等专科学校学报,2004,15(2):19-21.

(编 辑 杨凯麟)

作者简介张本轩(1996—),男,硕士,主要从事企业电池软件测试工作。