基于SiC的高电压平台电机控制器设计及研究

【摘 要】为解决纯电动车续航里程不足、充电时间长的痛点,开发一款基于SiC功率模块的800V电压平台电机控制器。文章首先对电机控制器高低压电路架构原理进行阐述,其次对主要高压元器件进行选型和设计,最后对控制器进行传感器标定,并进行台架测试验证。结果表明,所设计的电机控制器具有较高的电流电压采样精度、输出扭矩、功率、工作效率和系统效率,满足设计目标要求。

【关键词】纯电动汽车;800V平台电机控制器;SiC功率模块

中图分类号:U469.72 文献标识码:A 文章编号:1003-8639( 2024 )09-0020-03

Design and Research of High Voltage Platform Motor Controller Based on SiC

XIA Zhengpeng,ZHAO Yan,ZHENG Yi,ZHENG Fuhui

(Wuxi Infimotion Propulsion Technology Co.,Ltd.,Wuxi 214187,China)

【Abstract】In order to solve the pain points of short driving range and long charging time of pure electric vehicles,an 800V voltage platform motor controller based on SiC power module was developed. In this paper,the principle of the high and low voltage circuit architecture of the motor controller is described first,and then the main high-voltage components are selected and designed. Finally,the sensor calibration of the controller is carried out and the bench test is carried out. The results show that the designed motor controller has higher sampling accuracy of current and voltage,higher output torque and power,and higher working efficiency and system efficiency,and meets the design objectives.

【Key words】pure electric vehicle;800V platform motor controller;SiC power module

随着全球范围内石油能源的日渐枯竭,环境日渐恶化,使得人们对低碳经济的发展需求显得日益迫切。因此,纯电动汽车作为兼顾节能与环保的主要手段,逐步取代传统内燃车,成为人们重要的代步工具。目前纯电动车的痛点主要集中在续航里程不足、充电时间长等方面,也成为制约纯电动车普及的瓶颈之一[1-3]。目前,市场上大多数纯电动车都是搭载400V电压平台的驱动系统。在同等条件下,800V高电压平台相对400V电压平台,具有电储能多、充电快、降低功率损耗等优点,也成为电动汽车发展的技术趋势之一[4-6]。本文根据市场的需求,开发了一款800V高电压平台的电机控制器,与电机、变速器组成驱动系统,搭载到某款纯电动车型上,能有效解决续航短、充电慢的问题。同时,该控制器还具有高输出扭矩、功率、工作效率的特点。

1 系统架构设计

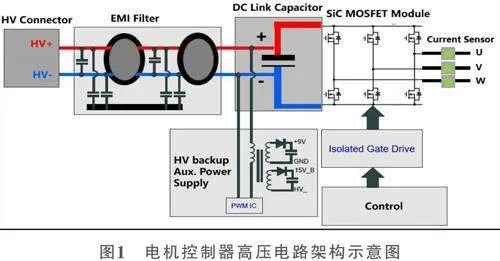

电机控制器高压电路架构图如图1所示,高压电池将直流高压通过高压连接器输入到滤波器。直流母线电压信号通过滤波器滤除噪声和干扰信号后,输出到直流母线电容。直流母线电容将滤波的直流母线电压信号进行平滑和稳压处理后,输入给SiC功率模块使用。SiC功率模块将直流电压经过逆变后,转变成三相交流电,输入给电机的三相铜排,驱动电机旋转。为防止低压电中断,影响控制板工作,在整个高压回路中设计有备份电源。备份电源将滤波后的直流母线高压经过降压后,输入给主控板的供电电路使用。

2 元器件选型

控制器组成元器件如图2所示。在控制器内部,高压元器件主要包括滤波器、直流母线电容、SiC模块、三相铜排及磁环组件和三相电流传感器;低压元器件主要包括控制板、低压接插件和壳体温度传感器;辅助元器件包括进出水管、观察窗盖、透气阀和各种密封圈等。这些元器件通过螺栓固定在控制器的主壳体上。控制器主要设计指标见表1。

2.1 功率模块选型

碳化硅(SiC)作为第3代半导体材料,具有耐高温、耐高压的特点,同时开关损耗小,是800V电压平台下功率器件的首选[7-9]。根据表中的整车设计输入,本文的碳化硅功率模块选择基本半导体的BMF800R12FC4。SiC模块外观如图3所示,具有高电流密度,专为纯电动车主驱逆变器应用设计,采用先进的有压型银烧结工艺和高性能铜线键合技术,使用氮化硅陶瓷基板,以及直接水冷的Pin-Fin结构。该功率模块击穿电压为1200V;在工作结温25℃下,最大连续漏极电流为800A,导通电阻为1.3mΩ;通过DCM激光焊接后,在额定电压700V可以输出620A的电流。

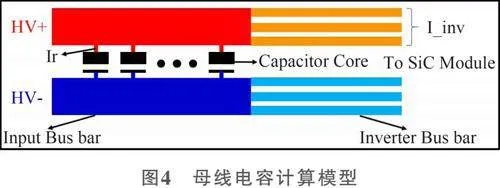

2.2 直流母线电容计算

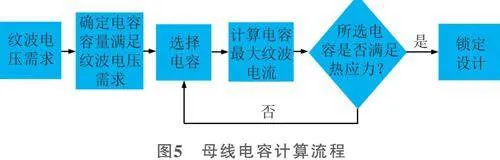

电机控制器大扭矩工作时,从电池包得到峰值很高脉冲电流的同时,随之产生很高的脉冲电压。母线电容可以吸收高脉冲电流,防止逆变器受到DC-Link端的电压过冲和瞬时过压而出现损坏。母线电容的计算模型及流程如图4、图5所示。

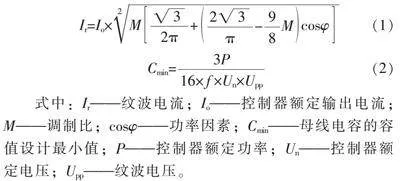

母线电容的纹波电流、容值设计最小值计算公式如式(1)、式(2)所示。

Ir=Io×(1)

Cmin=(2)

式中:Ir——纹波电流;Io——控制器额定输出电流;M——调制比;cosφ——功率因素;Cmin——母线电容的容值设计最小值;P——控制器额定功率;Un——控制器额定电压;Upp——纹波电压。

调制比M取0.9,功率因素取1,同时将表1中对应的参数代入式(1)、式(2)后,计算出电容的纹波电流为144A,母线电容值最小为536μF,考虑到设计余量,最终电容容量确定为550μF。

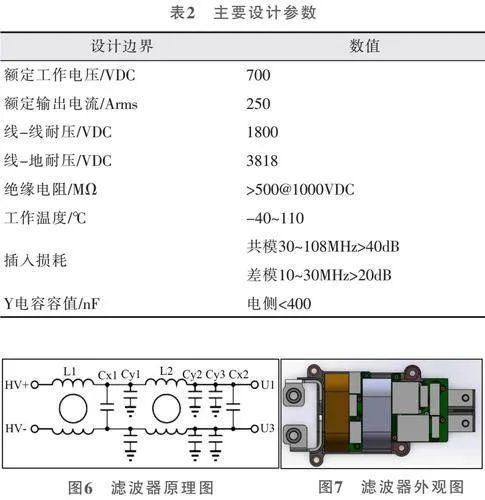

2.3 滤波器设计

滤波器的设计输入参数见表2,滤波器的原理图和外观图如图6、图7所示。输入电感L1和输出电感L2采用纳米晶材料,磁导率为30000~50000,居里温度为570℃,其中L1电感值大于20μH,L2电感值大于40μH;安规电容Cx1为47nF,Cx2为0.47μF,Cy1为22nF,Cy2为150nF,Cy3为1nF。

3 台架试验验证

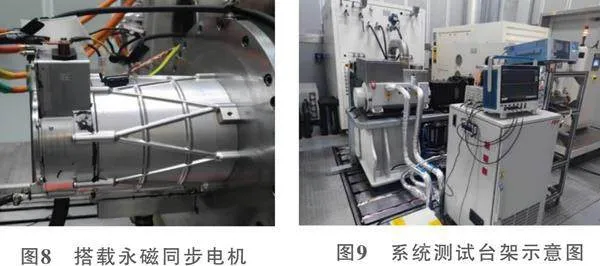

搭载永磁同步电机和系统测试台架示意如图8、图9所示。与控制器搭配台架的电机采用永磁同步电机,借助于测试台架,对控制器进行系统性能测试及系统效率测试。

3.1 电流&电压标定

在进行系统性能及效率测试之前,首先对三相电流传感器和母线电压传感器进行标定和测试。对传感器标定完成后,通过功率分析仪对三相电流及母线电压进行实际测量,并记录相关数据。

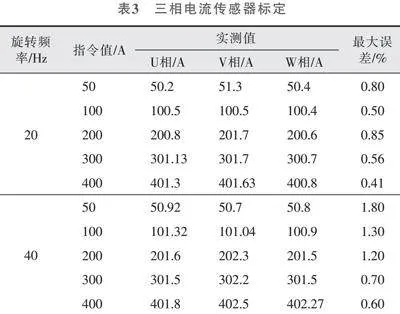

将三相电流的实测值与指令值进行比较(表3)可见,在旋转频率为20Hz时,三相电流的采样精度控制在1%以内;在旋转频率为40Hz时,三相电流的采样精度控制在2%以内。

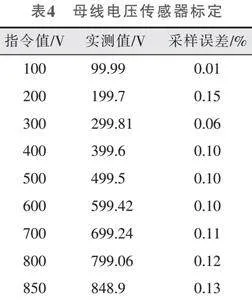

将直流母线电压的实测值与指令值进行比较(表4),发现直流母线电压的采样精度可控制在0.2%以内。

3.2 系统性能测试

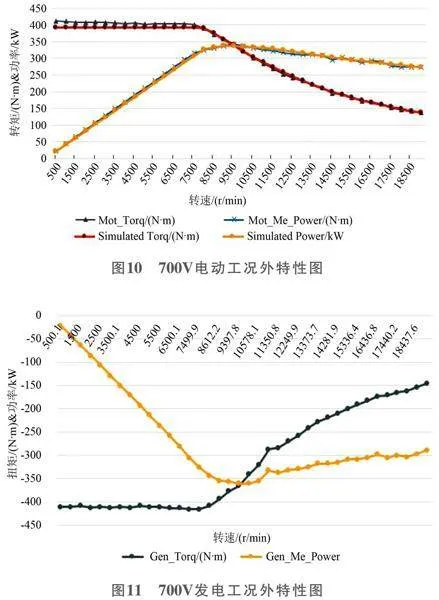

在700V额定电压平台下,对电机控制器进行系统外特性测试。如图10、图11所示,在电动工况下,能够稳定输出411N·m的峰值扭矩和342kW的峰值功率;在发电工况下,能够稳定输出412N·m的峰值扭矩和260kW的峰值功率。在电动工况下,将700V电压平台下的仿真与实测值进行对比。从图11可以看出,系统峰值扭矩和峰值功率的实测值均高于仿真值。

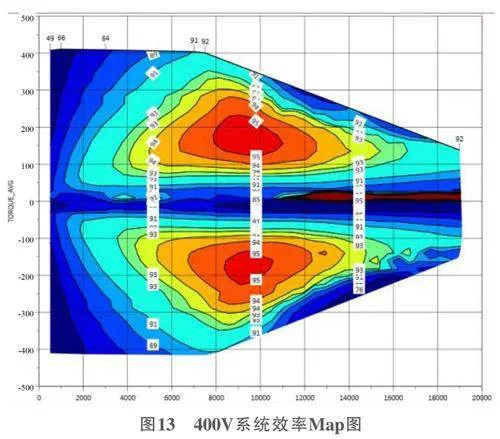

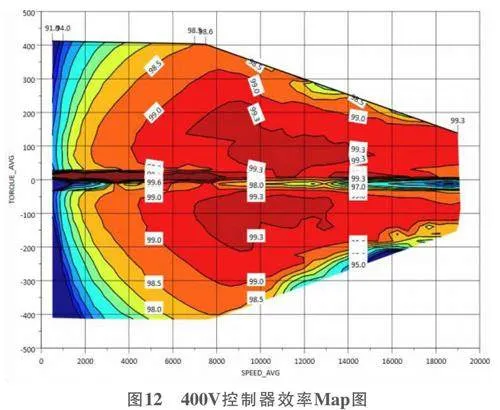

3.3 控制器效率测试

在700V额定电压平台下,对高性能电机控制器、二合一系统进行效率测试。400V控制器效率Map图如图12所示,400V系统效率Map图如图13所示。控制器单体的最高效率为99.3%,系统最高效率为95.98%。

4 结语

本文设计了一款基于SiC功率的车用高电压平台电机控制器,能够有效解决纯电动车续航里程短、充电时间长的问题。基于整车设计目标,对主要高压元器件进行合理选型和设计。通过传感器标定和台架测试验证,所设计的电机控制器具有较高电流和电压采样精度,较高的输出扭矩和功率,以及较高的工作效率和系统效率,达到设计目标要求。

参考文献:

[1] 黄劼. 续航里程和充电设施不足成消费者“焦虑”重点[N]. 中国消费者报,2024-04-08(002).

[2] 张维佳. 碳化硅缓解电动汽车“里程焦虑”[N]. 中国电子报,2023-07-01(007).

[3] 严佳丽. 纯电动汽车高电压快充平台技术趋势[J]. 汽车制造业,2022(2):8-10,12.

[4] 陈东坡,陈昭亮. 新能源汽车800V高压平台发展现状与建议[J]. 高科技与产业化,2022(8):68-71.

[5] 暴杰,胡晶,许重斌,等. 电动汽车800V电驱动系统核心技术综述[J]. 汽车文摘,2023(1):1-9.

[6] 楼佳烽. 800V架构电动汽车极速充电设计挑战[J]. 汽车电器,2021(6):20-21,26.

[7] 王彦刚,罗海辉,肖强. 大功率半导体模块封装进展与展望[J]. 机车电传动,2023(5):78-91.

[8] 曲建真. 基于SiC MOSFET并联的车载复用变换器及其传导EMI特性研究[D]. 哈尔滨:哈尔滨工业大学,2021.

[9] 陈龙. 大功率SiC MOSFET器件特性与驱动保护研究[D]. 北京:北京交通大学,2019.

(编辑 凌 波)