电动乘用汽车建模与仿真分析

【摘 要】文章以某电动乘用车为原型,对车辆进行解析后,在CRUISE中进行物理连接、信号连接、子模块参数输入,并搭建等效车辆模型,同时在NEDC工况、CLTC工况、0—100km/h全负荷加速、100km/h制动情况下进行仿真试验,通过验证车辆模型的动力性和经济性,证明车辆模型的可行性,为进一步优化车辆性能提供试验依据。

【关键词】电动汽车;CRUISE;建模;仿真

中图分类号:U469.72 文献标识码:A 文章编号:1003-8639( 2024 )09-0016-04

Modeling and Simulation Analysis of Electric Passenger Vehicles*

LI Min,BU Qiaosheng

(College of Automotive and Information Engineering,Guangxi Vocational andTechnical College of Ecological Engineering,Liuzhou 545004,China)

【Abstract】This paper takes an electric passenger car as a prototype,analyzes the vehicle,carries out physical connection,signal connection and sub-module parameter input in CRUISE,and builds an equivalent vehicle model. At the same time,simulation experiments are conducted under NEDC condition,CLTC condition,0—100km/h full load acceleration and 100km/h braking condition. The feasibility of the vehicle model is proved by verifying the power and economy of the vehicle model,which provides experimental basis for further optimization of vehicle performance.

【Key words】electric vehicle;CRUISE;modeling;simulation

为了减轻环境污染和能源短缺问题,中国积极推进电动汽车技术发展[1]。由于电动汽车驱动电机的特点,可以为车辆提供驱动力,在车辆需要减速时,可以作为发电机提供制动力,并且为电池进行反向充电,提升电动汽车能量管理效率,增加续航里程。通过仿真试验可以降低研发成本,帮助优化汽车的性能[2],提高汽车研制的可靠性,验证整车模型各个部件参数匹配合理与否,并进一步优化电动汽车各个系统参数,使各个部件匹配更加合理,从而达到降低能耗的目的。CRUISE软件可以用于车辆的动力性、经济性的仿真,其模块化的建模理念使用户可以便捷地搭建不同布置结构的车辆模型,其完善的求解器可以确保计算的速度[3]。本文将依托CRUISE软件的强大仿真功能,以某电动乘用汽车为原型,对电动乘用汽车进行参数匹配和仿真,并对搭建模型的合理性进行验证。

1 仿真流程

1.1 采集数据

以某款电动乘用车为原型车辆,通过查阅车辆手册、试验验证,得到原型电动汽车组件的结构参数、布置形式、控制逻辑、功能指标等,为模型搭建提供依据。

1.2 选择建模工具

CRUISE模块化的概念可以对各种汽车的动力总成配置进行分析,可对车辆制动性能、经济性、动力性等进行仿真,被广泛应用于汽车研发、设计、制造和测试等各个领域,且功能全面、仿真精度高、兼容性强,可与AMESim、Simulink、Carsim、KULI等软件实现联合仿真,也可为项目后续研发提供方便。

1.3 建模与仿真

对原型车辆的结构、功能进行分析。首先,在CRUISE中选择合理的子模块搭建简化的物理模型;随后,建立汽车系统的子系统之间的物理连接和信号连接,在子模型中进行参数化处理,完成车辆建模;最后,在CRUISE不同的计算任务下,运行仿真车辆,输出仿真结论,验证车辆模型的合理性。

2 建模过程与方法

2.1 确定模型基本参数

本文以某电动乘用汽车为原型,通过解析车辆结构,得到车辆物理参数,选择合理的子系统模块(包含车辆模块、电机模块、电池模块、BMS电子控制单元、DC/DC转换器、制动器、车辆模块、用电设备等),构建车辆简易的物理模型。电动汽车的车辆质量、电机性能、电池容量是影响车辆动力性和经济性的关键因素。

2.1.1 车辆建模参数

以某电动乘用汽车为原型,经过翻阅手册、车辆试验等方式,确定模型车辆相关参数,如表1所示。

2.1.2 电机建模参数

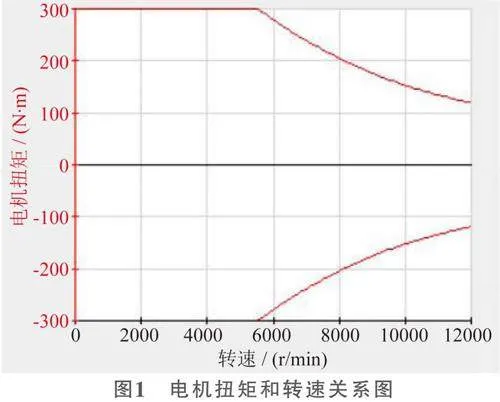

电机是电动汽车的驱动单元,其技术性能直接影响车辆运行的动力性和经济性。电机扭矩和转速关系如图1所示。

电机扭矩、转速与效率图如图2所示。图2中,输出扭矩的正区域为驱动特性,负区域为发电机特性,在5500 r/min附近为电机恒扭矩和恒功率的切换点。电机主要参数见表2。

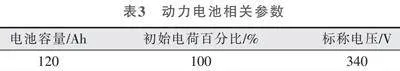

2.1.3 电池建模参数

动力电池是制约电动汽车发展的关键因素。根据原型车辆,确定了动力电池相关参数,详见表3。

2.2 车辆建模

2.2.1 模型子模块选择

车辆模型采用电机前置前轮驱动。使用到模型库中的子模块有:车辆模块(Vehicle)、动力电池模块(Battery H)、驾驶室模块(Cockpit)、电机模块(Electric Machine)、电池管理系统模块(Battery Management System)、主减速器模块(Single Ratio Transmission)、制动器模块(Brake)、车轮模块(Wheel)和电气系统(Electrical System)等。

2.2.2 建立物理连接

各子系统模块选定后,根据汽车配置方案和部件连接关系建立模块的物理连接(只需使用Connect连接功能即可建立物理连接)。电动汽车整车模型如图3所示。传动系各部件之间和车轮与制动器之间均有直接的物理连接关系,但驾驶室与动力传动系和制动系之间没有物理连接,在仿真过程中,它们之间通过信号连接传递信息[4]。

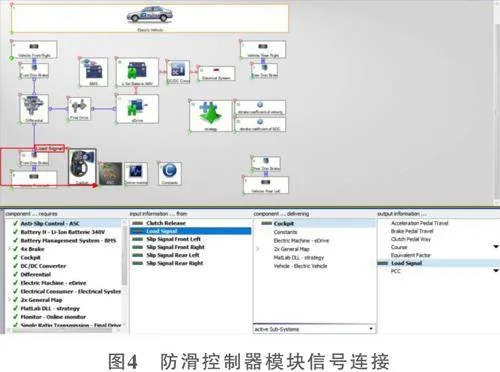

2.2.3 建立信号连接

信号连接需熟悉汽车内部各子模块之间的信号连接与控制关系,往往难度较大,耗时较长[5]。在实际连接时,通过查阅维修手册、实车验证等方式,确认汽车内部各子模型之间的信号连接与控制关系,如防滑控制器(ASC)需要的负载信号(Load Signal)来自驾驶室(Cockpit),如图4所示。驾驶室(Cockpit)需要的电机转速信号(Speed)来自驱动电机。

2.2.4 各子模块参数输入

将测量数据填入各子模块参数中,逐项进行仿真前验证,如图5所示。

2.3 仿真结果分析

2.3.1 经济性仿真

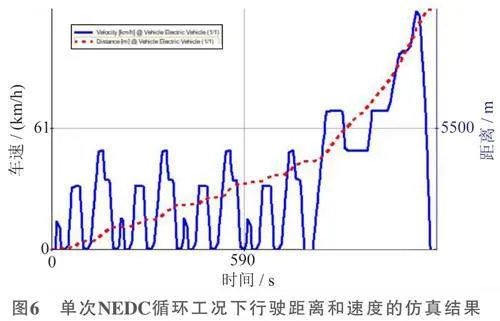

1)NEDC循环工况续驶里程。新欧洲行驶循环(New European Driving Cycle,NEDC)是一种标准化测试,用于衡量欧洲车辆的燃油消耗和排放。该测试包括一系列模拟城市和郊区行驶条件的循环,结果用于确定车辆的能效评级和排放水平。通过Cycle Run-NEDC循环工况对模型车辆行驶里程进行仿真计算。将仿真次数设置为最大,SOC期望最终值设置为5%,得到车辆能耗结果,数据显示:在NEDC循环工况下,车辆总能耗为49.838kW·h,可行驶309.971km,电动燃油经济性为6.2196km/kW·h。该结果表明:在NEDC工况下,模型车辆能满足经济性需求。图6为单次NEDC循环工况下行驶距离和速度的仿真结果。

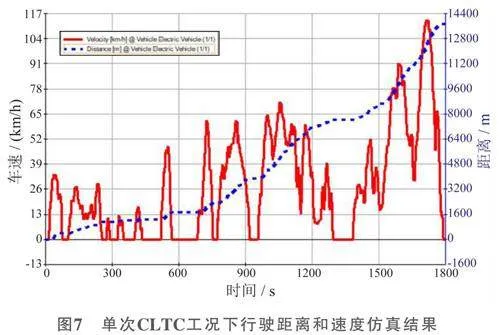

2)CLTC循环工况。中国版的循环工况(City and Local Traffic Cycle,CLTC)是一种标准化测试,用于评估车辆在城市和地方道路行驶条件下的能耗和排放水平。这个循环测试程序模拟了中国城市和地方道路的实际驾驶情况,以便更准确地反映车辆在中国特定行驶环境下的能效评级和排放性能。中国CLTC循环工况通常用于评估车辆的实际燃油经济性和环境友好性,有助于制定和执行相关的排放标准和政策。这种测试程序对于推动中国汽车行业的可持续发展和环保意识的提高具有重要意义。通过Cycle Run-CLTC循环工况对模型车辆行驶里程进行仿真计算,将仿真次数设置为最大,SOC期望最终值设置为5%,得到车辆能耗仿真结果,数据显示:在CLTC循环工况下,车辆总能耗为49.652kW·h,可行驶255.008km,电动燃油经济性为5.136km/kW·h。该结果表明:在CLTC工况下,模型车辆能满足经济性需求。图7为单次CLTC工况下行驶距离和速度仿真结果。

2.3.2 动力性仿真

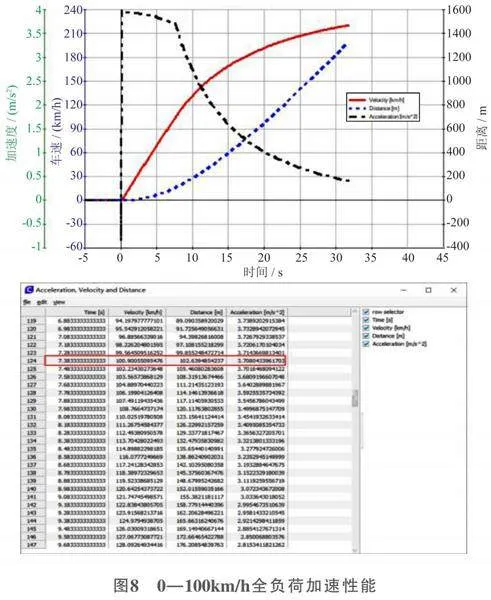

以0—100km/h全负荷加速性能为例。百公里加速指汽车从0km/h加速至100km/h所需要的时间,也是衡量汽车动力性的3大指标之一。百公里加速时间越快,汽车动力性越好,反之动力性越差。0—100km/h全负荷加速性能如图8所示,结果显示:模型车辆0—100km/h全负荷加速性能的加速时间为7.38s,满足家用乘用车需求。

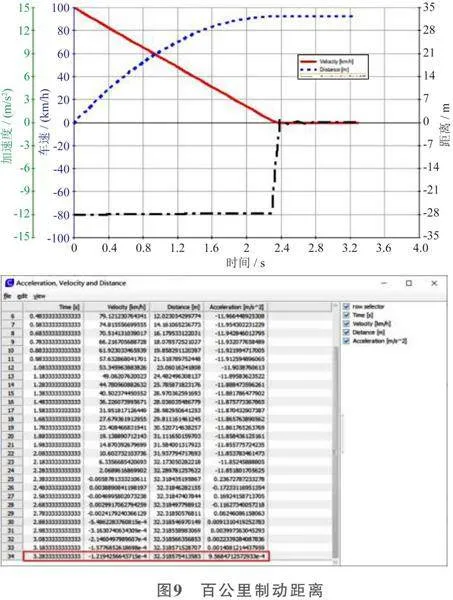

2.3.3 制动性能仿真

以100km/h制动距离为例。百公里制动距离指汽车以100km/h的速度行驶,将制动器压到底,达到最大制动力后,开始制动到汽车停止的距离。百公里制动距离如图9所示,结果显示:模型车速为100km/h时,在制动踏板施加100N的压力,车辆制动距离为32.32m,说明模型车辆制动效果较好。

3 结论

本文通过使用CRUISE对等效模型车辆进行仿真试验,对车辆建模的方法和仿真的过程进行论述,最终得到了车辆运行的经济性和动力性仿真数据。

1)经济性表现为:在NEDC工况下运行,车辆总能耗为49.838kW·h,可行驶309.971km,电动燃油经济性为6.2196km/kW·h;在CLTC工况下运行,车辆总能耗为49.652kW·h,可行驶255.008km,电动燃油经济性为5.136km/kW·h。

2)动力性表现为:模型车辆0—100km/h全负荷加速性能的加速时间为7.38s。

3)制动性能表现为:模型车速为100km/h且施加制动力为100N时,车辆制动距离为32.32m。

试验结果表明,车辆模型结构合理、可行,可为电动汽车的参数选择以及结构优化提供依据。

参考文献:

[1] 江兴洋,钟远婷,吴帅. 基于CRUISE的纯电动客车动力匹配仿真分析[J]. 现代机械,2022(5):53-57.

[2] 姜海斌,黄宏成. CRUISE纯电动车动力性能仿真及优化[J]. 机械与电子,2010(4): 61-65.

[3] 贾腾飞,张洪信,赵清海,等. 基于Isight与Cruise耦合计算的汽车传动比优化[J]. 机械制造,2017,55(10):104-107.

[4] 袁苑,钱立军,许宏云. 基于CRUISE纯电动客车参数匹配与仿真分析[J]. 上海汽车,2012(5):3-5.

[5] 王保华,罗永革. 基于CRUISE的汽车建模和仿真[J].湖北汽车工业学院学报,2005,19(2):5-8.

(编辑 凌 波)

*基金项目:广西高校中青年教师科研基础能力提升项目(2023KY1258)。