基于有限元分析的发动机活塞轻量化设计

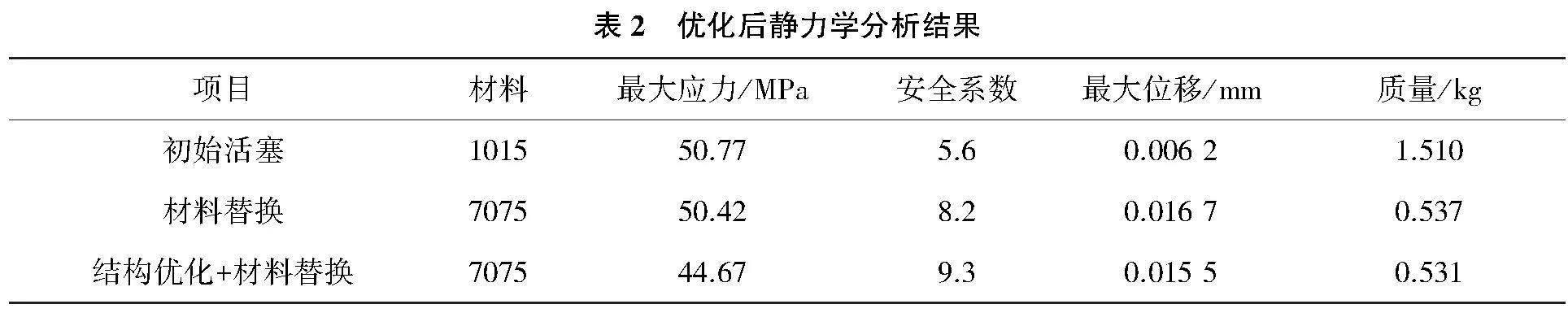

摘 要:在有限元分析的基础上,采用材料替换及结构拓补优化的方法对某发动机活塞进行轻量化设计。利用SolidWorks 建立活塞三维模型,将活塞原始材料1015铝合金替换为7075 铝合金;运用Altair Inspire有限元分析软件分别对两种材料的活塞进行静力学分析及模型质量测量,采用拓扑优化方法进行结构优化。仿真结果表明:优化后活塞质量减轻了64%,活塞的最大应力减小了12%,安全系数提升了3.7。

关键词:发动机活塞;有限元分析;轻量化;应力分析

中图分类号:TH457文献标志码:A文章编号:1671-5276(2024)03-0239-04

Lightweight Design of Engine Piston Based on Finite Element Analysis

Abstract:Based on the finite element analysis, the lightweight design of an engine piston is carried out by the methods of material replacement and structural topology optimization. SolidWorks is used to establish a 3D model of the piston. 1015 aluminum alloy, the original material of the piston, is replaced by 7075 aluminum alloy. Altair Inspire is applied to conduct static analysis and model mass measurement for the pistons of the two materials, and structure optimization is carried out by topology optimization method. The simulation results show that after material replacement and structure optimization, the piston mass is reduced by 64%, the maximum stress of the piston reduced by 12%, and the safety factor increased by 3.7.

Keywords:engine piston; finite element analysis; lightweight; stress analysis

0 引言

活塞是发动机的最关键零部件,其质量将直接影响发动机的性能[1]。若要保证发动机的稳定运行,活塞的强度及刚度必须达到力学性能要求,但单纯增加活塞材料厚度不仅会增加质量,增加运行能量消耗,还会增大制造成本。因此,有必要对活塞进行轻量化设计。

目前国内外学者对轻量化设计主要采用两种方式,一种是根据疲劳强度理论进行结构优化设计,改善结构,使强度得到提高,从而减少材料使用,减轻质量[2];另一种则是通过材料替换,应用高性能材料来减轻质量[3]。

本文以某发动机活塞为研究对象,首先建立活塞的三维模型,然后进行材料替换,在此基础上利用有限元分析方法分别对两种材料活塞的强度、刚度特性进行分析,之后进行拓扑优化[4],最后根据有限元分析结果、拓扑优化结果进行结构优化设计,并在满足力学性能要求的基础上,对优化后活塞模型的强度、刚度特性进行有限元分析,通过与优化前的结果进行对比,验证轻量化设计的有效性。

1 模型的建立

活塞大致可分为活塞、连杆、活塞销3部分,如图1所示。

由于活塞销主要起到连接连杆与活塞的作用,结构也较为规范,因此,能够进行轻量化设计的主要是活塞部分[5-6]。活塞主要由活塞顶部、活塞裙部及销孔组成,而只有活塞裙边的内侧部分,可进行结构优化。因此用SolidWorks三维软件建立活塞三维模型,如图2所示。

2 轻量化材料

基于材料替换与有限元分析的轻量化设计过程如图3所示。在建完三维模型后,需要进行材料替换,优化前活塞使用的材料是1015铝合金,对其进行轻量化设计时需要在满足强度要求的同时选用更加轻质的材料进行替换。7075 铝合金具有强度高、韧性好、密度低等优点,普遍应用于航空航天、军工等领域,是较为合适的活塞轻量化材料[7]。因此,本文选择7075铝合金进行材料替换。1015 铝合金与7075 铝合金的材料特性如表1所示。

3 有限元分析

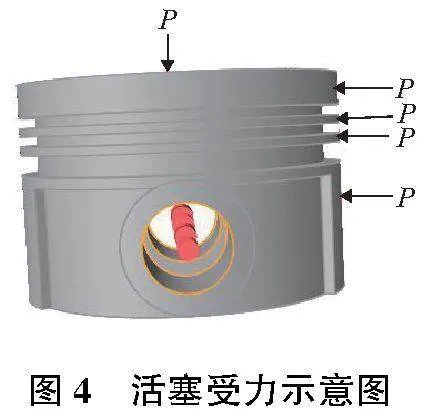

3.1 创建模型载荷工况

将三维模型输入到Altair Inspire,对原始几何模型添加约束以及外部载荷条件,如图4所示。1)中间两处圆孔位置添加固定约束;2)垂直于活塞上表面施加10MPa的压力;3)活塞侧面施加5MPa的压力。

3.2 结果分析

对活塞有限元模型设置相应的约束和载荷后,分别对两种材料进行静力学分析,计算应力、安全系数与最大位移。

1)1015铝合金

如图5所示为采用1015铝合金的活塞有限元分析结果。从图中可以看出,最大应力为50.77 MPa,出现在活塞销孔正上方内侧部位。这是由于在工作时,顶部受到燃烧室气体燃烧做功而产生的较大压力,同时受到连杆与活塞销的阻力,在销孔正上方处产生了较大的压应力。与此同时,活塞的最小安全系数为5.6,最大形变为0.006 2mm。

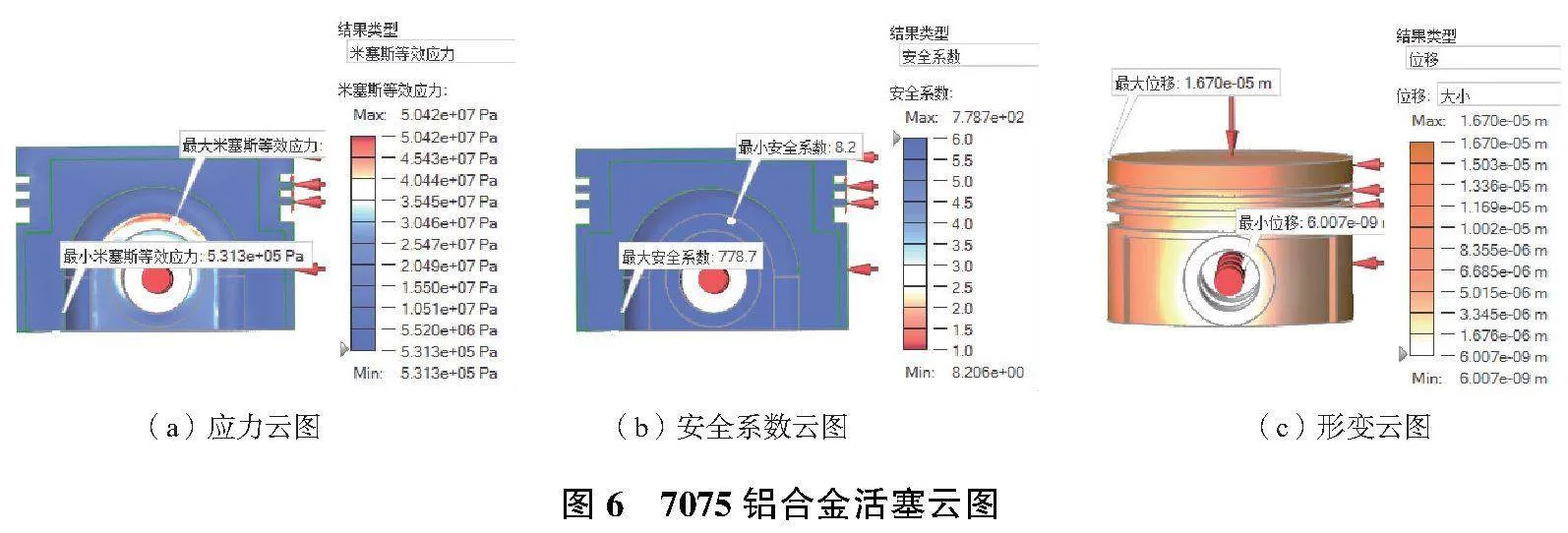

2)7075铝合金

如图6所示为采用7075铝合金的活塞有限元分析结果。材料改变时,最大应力变化不大,为50.42 MPa,依然集中在活塞销孔正上方内侧部位。但由于7075铝合金较1015铝合金有更高的屈服应力及较小的弹性模量,因此经过材料替换后,活塞的最小安全系数提高至8.2,最大形变增大至0.016 7mm。

3.3 对比分析

由图5、图6可知,初始活塞变形最大的部位出现在活塞顶的边缘部分,主要是由于这个部位处于边缘而支撑中间,受到的支撑力较小,但由于1015铝合金于本身弹性模量较大,所以整体形变量并不大。初始活塞最大应力为50.77MPa,远小于1015铝合金的屈服极限,所以模型的刚度是符合要求的。材料替换后,新活塞与原活塞相比应力相差不大,并且由于7075 铝合金的屈服极限要高于1015铝合金,所以活塞强度符合要求,同时安全系数也明显增大。但最大应力降低仍不明显,因此还需要对活塞进行结构优化设计,从结构上使活塞强度增加。

4 拓扑优化分析

4.1 指定设计空间

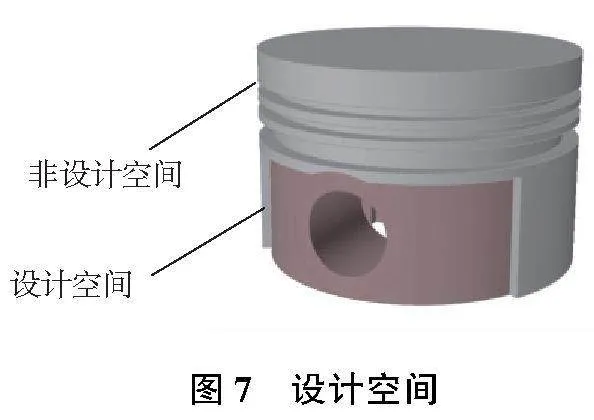

在Altair Inspire拓扑优化中,指定活塞裙部为设计空间,如图7所示。被指定的设计空间在优化算法下,根据设定的条件最大可能地剔除多余的材料,直至最终形状成型为止,优化后的结构形式具有良好的受力特性和良好的制造工艺性[8]。

考虑到在实际工作时,活塞顶部起着传热、环槽与活塞杆配合以及密封的作用,活塞裙部起着导向作用,须保证活塞销孔对称面上的裙部高度不变[9],因此活塞裙部、销孔为设计空间,活塞顶为非设计空间。

4.2 优化参数设定

鉴于活塞恶劣的工况以及前文活塞件的静力学分析结果,可知活塞要有足够的强度和刚度,才能保证发动机运转平稳和持久耐用。因此,在Altair Inspire软件中,将最大化刚度设置为优化目标并勾选保持形状平滑以使优化结果连续[10]。结合原始结构和工艺性考虑,本文采用的质量目标范围为30%~40%。

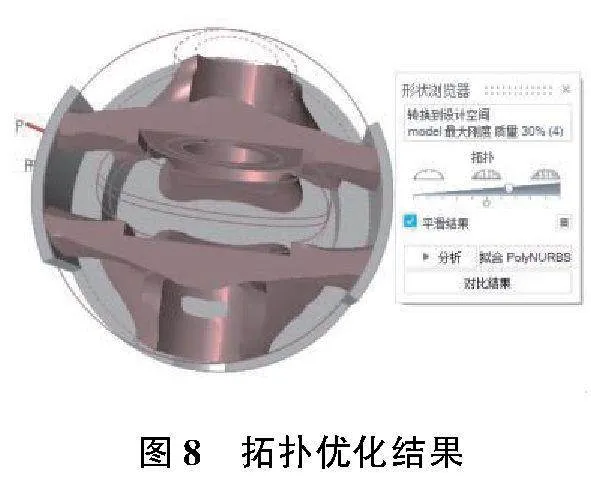

4.3 拓扑优化结果

根据图8所示的拓扑结果,发现活塞设计区域的材料分布沿活塞销孔中央向两侧递减,在活塞销孔附近基本没有材料的去除,这是由于活塞在工况中承受极大的垂向载荷,垂向载荷对结构中间部分有较大影响,而对远离中间部分及末端影响有限。对于活塞的工况来说,主要是把活塞销孔以及活塞缸壁支撑的材料保留住,从而降低材料的质量,但需要特别注意的是支撑的厚度不能过薄,否则在实际使用中会承受不住一定的载荷压力。

4.4 结构重构

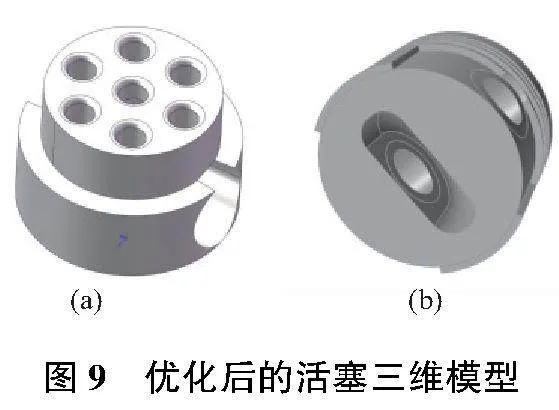

根据图5、图6的分析结果以及图8的拓扑优化结果得出以下优化方案:

1)应力主要集中在孔上方形状突变的位置,因此将活塞裙部两边凹下去的面拉伸3mm使其与里面持平,并且把销孔也延长3mm使其刚好与活塞裙配合的同时也增加支撑的受力面积;

2)为了控制质量的增加,结合拓扑优化结果,在避开受力集中点、不影响强度的同时,发现在活塞裙部与活塞顶部接触部分的面积可以适当地减少。因此在活塞裙的上方打半径为5mm、深度为13mm的7个小孔并进行圆角处理,避免应力集中,在减少质量的同时增强结构的承受能力。

采用SolidWorks对模型进行结构优化,优化后的新活塞模型如图9所示。虽然活塞裙部形状突变处增加了材料,但与在活塞裙上面打了小孔后减少的材料差不多,并且由于铝合金的密度小,改进后的活塞质量为0.531 kg,与初始活塞的1.51 kg 相比,质量仍然减少了64%。

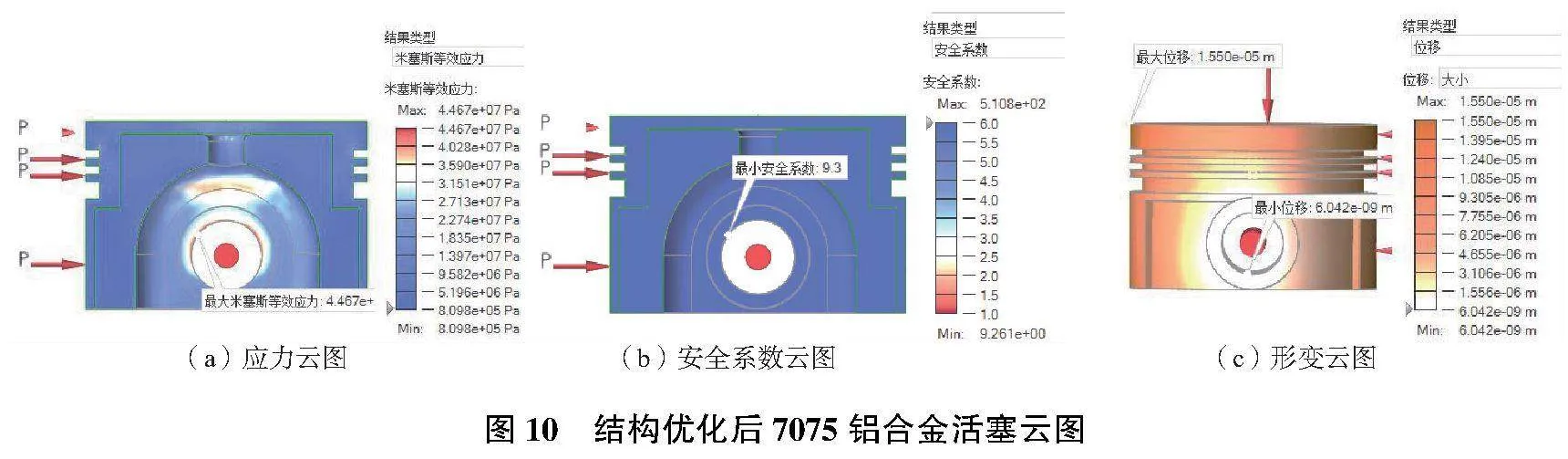

5 强度校核

将结构优化后的活塞模型再次输入到Altair Inspire,使其与原活塞模型受力情况一致,对其进行静力学分析,结果如图10、表2所示。从图10与表2可知,在原模型上进行材料替换与结构优化具有一定效果,经过优化后,最大应力为44.67 MPa,相较于初始活塞最大应力减少了12%,且远小于7075铝合金的屈服极限;安全系数为9.3,相较于初始活塞提升了3.7;虽然最大形变位移增加了0.009mm,但是对活塞的工作影响微乎其微,可以忽略不计。

6 结语

本文通过材料替换与结构优化的方式实现了发动机活塞的轻量化设计,使活塞质量减轻了64%。有限元分析仿真结果表明: 经过优化,活塞的最大应力降至44.67 MPa,减少了12%;最小安全系数为9.3,安全系数提升了3.7。由此可见,采用材料替换和结构优化相结合的方法,可有效实现轻量化设计。