不锈钢薄管折弯成型与回弹有限元模拟分析

摘 要:基于Simufact Forming软件建立不锈钢薄管折弯成型的有限元仿真模型,模拟薄管折弯成型过程并分析接触面摩擦因数和折弯速度对薄管折弯后回弹程度的影响。结果表明:随着薄管折弯角度的不断增大,折弯区域的等效应力逐渐增大,局部高应力区域增大,外侧壁厚逐渐减小,内侧壁厚逐渐增大;薄管折弯后回弹量随摩擦因数的增大或折弯速度的减小呈现先增大后减小的趋势;当摩擦因数为0.2或折弯速度为2 s内190°时,薄管的回弹量最大。该结果能够为薄管折弯成型模拟仿真和回弹量预测提供一定的参考。

关键词:不锈钢薄管;折弯成型;回弹;有限元模型;模拟分析

中图分类号:TH164文献标志码:A文章编号:1671-5276(2024)03-0155-03

Finite Element Simulation and Analysis on Bending Forming and Springback of Stainless Steel Thin Tube

Abstract:The finite element model of bending forming of stainless steel thin tube was established on Simufact Forming software. The process of bending forming was simulated, and the influences of coefficient of friction and bending speed on springback degree were analyzed. The results showed the equivalent stress within the bending region increased, the local high-stress areas were extended, outer thickness decreased and inner thickness increased with the increment of bending angle. And the springback degree of stainless steel thin tube first increased and then decreased with the increase of the friction coefficient or the decrease of the bending speed. When the friction coefficient is 0.2 or bending speed 190° within 2 s, the springback degree reaches the maximum. This study can be of the references for the simulation of thin tubes bending forming and the prediction of springback.

Keywords:stainless steel thin tube; bending forming; springback; finite element model; simulation analysis

0 引言

折弯成型是不锈钢加热管生产中的重要环节,直接影响加热管的服役性能。不恰当的工艺参数可能会导致加热管产生局部起皱、裂纹和畸形等缺陷[1-4]。在折弯成型过程中,薄管局部发生弹性变形和塑性变形,当外力撤掉后,薄管在残余应力的作用下发生回弹,回弹直接影响加热管的正常使用,当回弹量较大时,需要对加热管进行校正[5-7]。目前有限元仿真已经被广泛用于金属材料塑性成型加工的数值模拟,通过运算求解输出工件在加工过程中的应力、应变和温度等结果,能够指导产品和模具的结构设计和生产方案制定[8]。因此通过有限元仿真的方法模拟不锈钢薄管的折弯成型过程并分析薄管在折弯过程中的应力分布、壁厚变化以及不同折弯条件下的回弹情况,对不锈钢加热管的折弯工艺参数优化和回弹预测具有重要意义。

近年来,研究人员已经对薄管折弯成型的有限元分析开展了一系列研究。彭博等[9]基于ABAQUS/Explicits平台对不锈钢圆管绕弯成型进行了有限元数值模拟,发现接触面摩擦因数直接影响薄壁圆管绕弯区域的应力大小、应力分布和截面厚度,同时发现芯棒球头旋转的自由度对圆管绕弯质量有着较大影响。蒋佳华等[10]以发动机加力燃油总管的进油管为研究对象,借助PAM-STAMP软件对其折弯成型过程进行有限元仿真,结合具体生产标准,对进油管圆度值、壁厚减薄、褶皱等情况进行了系统分析,所得结果有助于后续工艺参数的制定。徐建美等[11]基于ABAQUS/Explicits平台建立了 0Cr21Ni6Mn9N不锈钢管材数控弯曲成型的三维弹塑性有限元模型,分析了管模间隙对管材弯曲成型截面质量的影响规律。结果表明,随着芯棒与管材间隙的增大,管材壁厚减薄率减小,截面畸变程度先减小后增大。随着弯曲模与管材间隙的增大,管材壁厚减薄率和截面畸变程度均增大。随着防皱块与管材间隙的增大,壁厚减薄率和截面畸变程度先减小随后基本保持不变。本文在Simufact Forming软件中建立了AISI441不锈钢薄管折弯成型的有限元模型,模拟了薄管折弯成型过程并研究了接触面摩擦因数和折弯速度对薄管回弹的影响规律,研究结果能够为薄管折弯成型的数值模拟和回弹预测提供一定的参考依据。

1 有限元模型建立

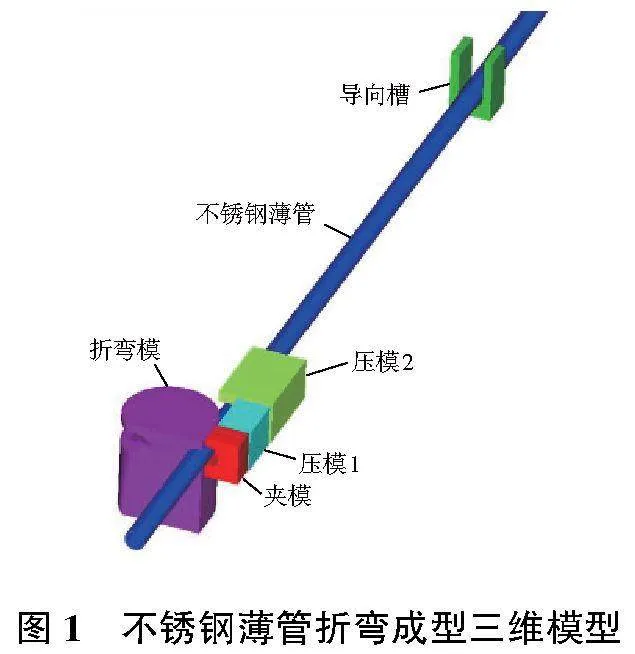

在SolidWorks中构建不锈钢薄管、折弯模、压模等三维模型并导入Simufact Forming有限元软件,如图1所示。不锈钢薄管的尺寸为长度400mm,内径4mm,壁厚0.5mm。材料为AISI441铁素体不锈钢,具体力学性能参数如表1所示。使用Simufact Forming内置模块对三维模型进行网格划分,网格类型为四面体,单元数量为114 483个。

有限元仿真参数设定中,将折弯模、压模、夹模和导向槽设置为刚体。折弯轴与薄管之间的接触类型为直接接触,接触面摩擦因数为0.1~0.4。在不锈钢薄管折弯成型过程中,折弯模在规定时间内(1s~4s)转动190°,折弯半径为12mm,夹模随折弯模一同转动实现对管材的折弯,压模和导向槽固定不动。工件温度、模具温度和环境温度均设置为20 ℃。

2 薄管折弯成型过程模拟

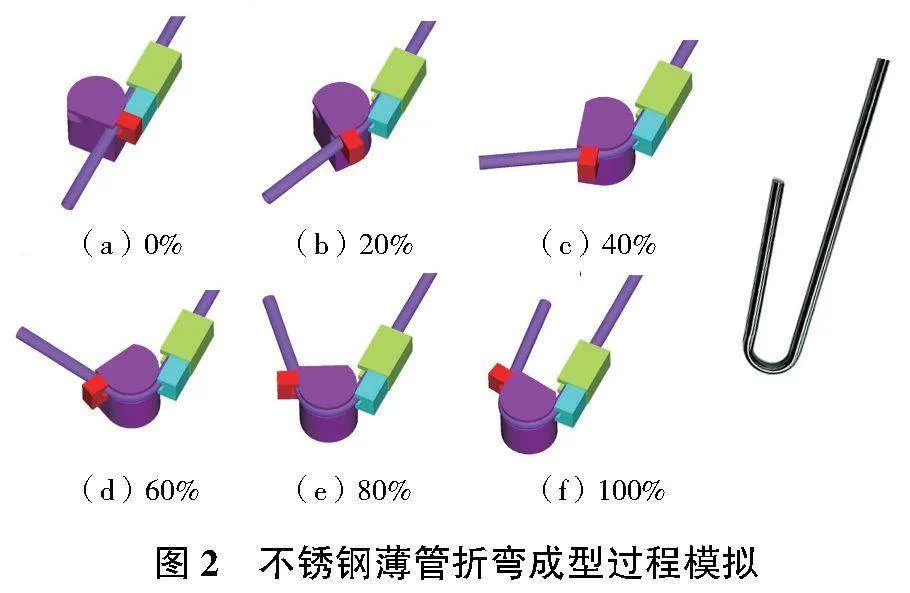

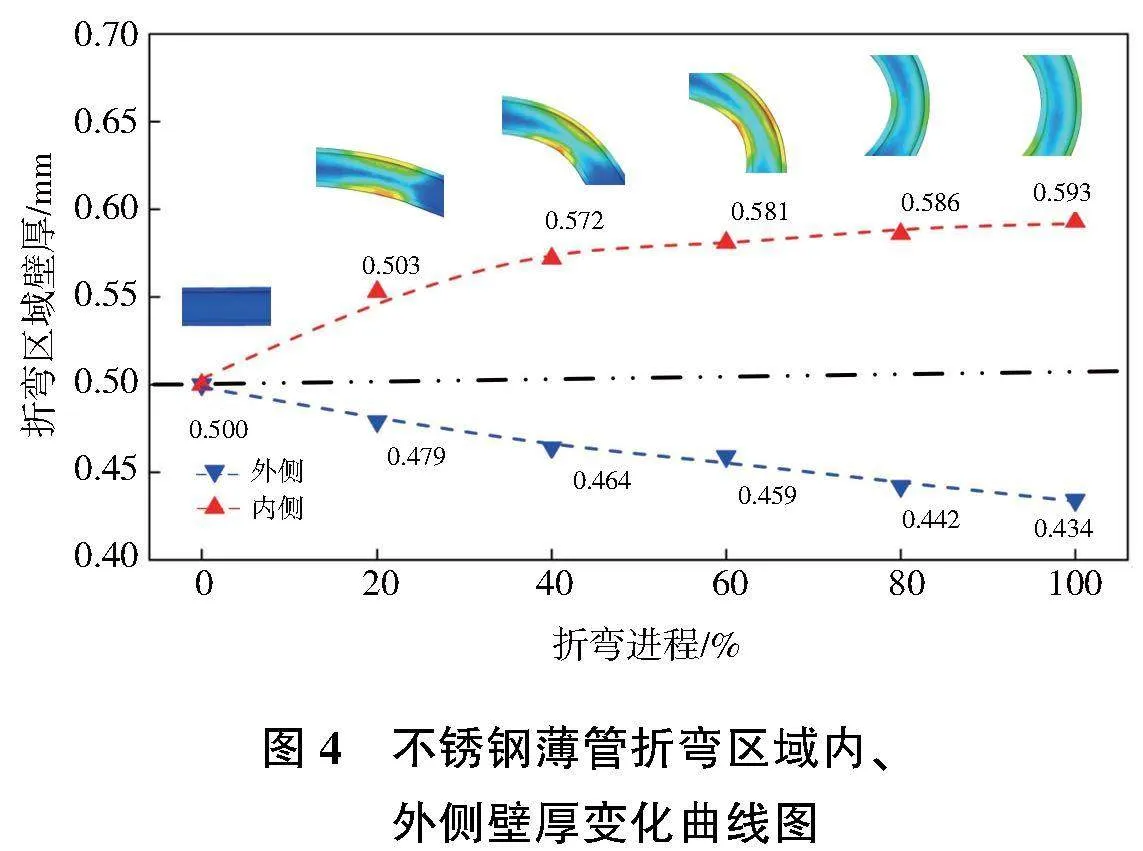

不锈钢薄管折弯成型过程模拟和实际样品如图2所示。当折弯速度为1 s内190°、摩擦因数为0.4时,不锈钢薄管折弯过程中的等效应力如图3所示。由图可以看出,随着折弯角度的不断增大,折弯区域的应力增大,局部高应力区域逐渐扩大,同时这些区域也是薄管变形量较大的部分。

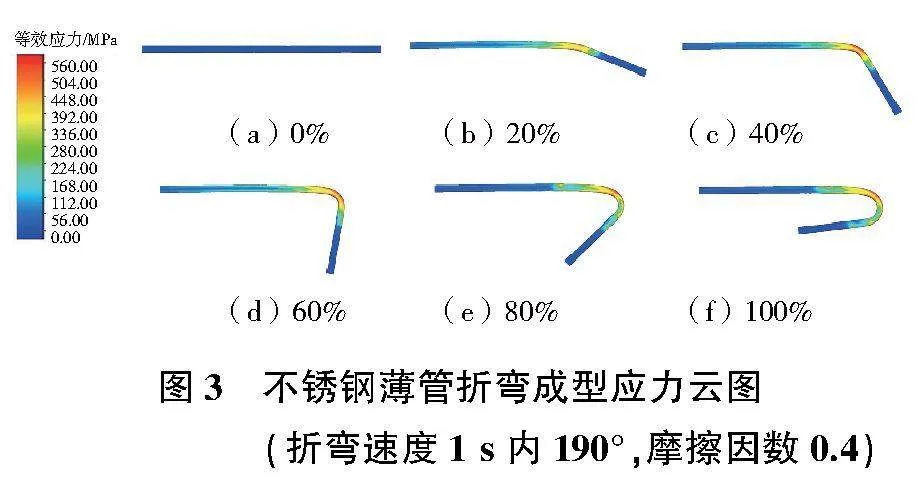

对折弯区域薄管壁厚进行测量,发现外侧受切向拉应力作用,壁厚随折弯角度增大逐渐减小,最大减薄率为13.2%,内侧受切向压应力作用,壁厚随折弯角度增大逐渐增大,如图4所示。

3 薄管折弯回弹仿真分析

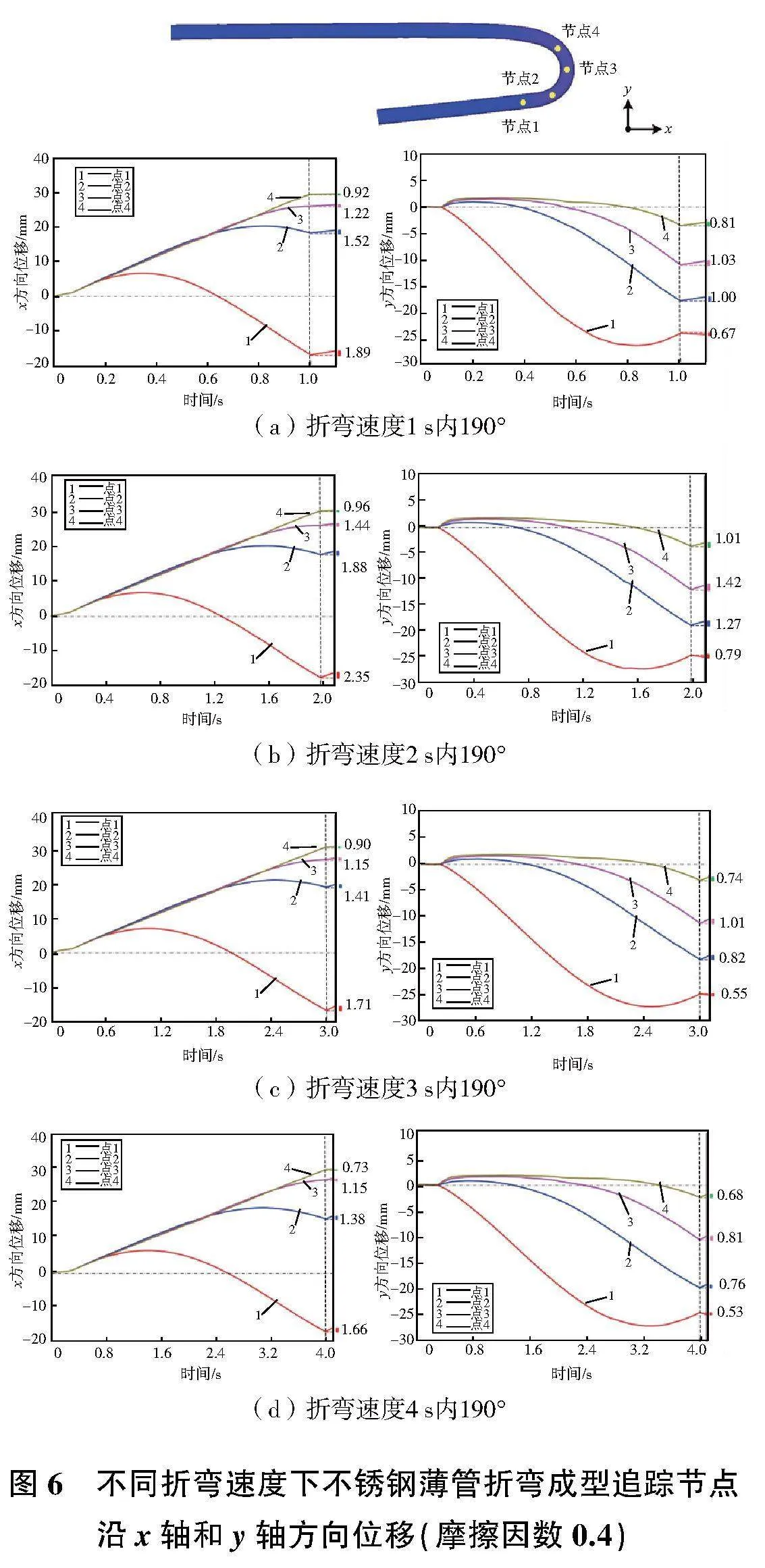

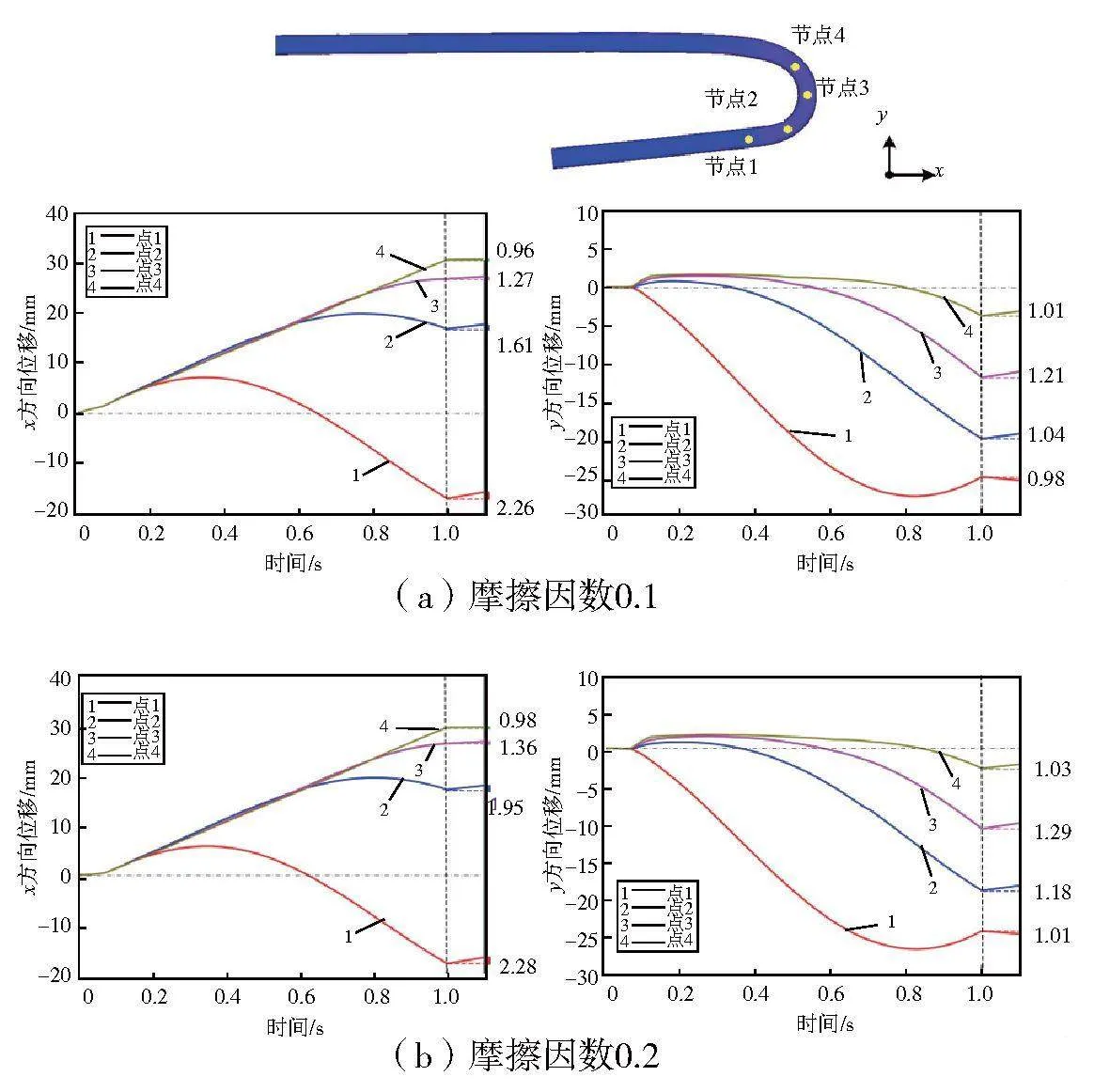

为了研究接触面摩擦因数和折弯速度对不锈钢薄管折弯回弹的影响,模拟仿真中在高应力区域内设置4个跟踪节点,通过对比折弯后节点沿x轴和y轴方向的位移量,进一步分析不同折弯条件下的薄管回弹程度。图5和图6展示了不同摩擦因数和折弯速度条件下不锈钢薄管折弯成型后跟踪节点的位移。薄管折弯后,由于折弯区域存在残余应力和弹性变形恢复,4个节点均会沿着x轴正方向发生不同程度的移动,同时节点1还会沿着y轴负方向移动,而其他3个节点沿着y轴正方向移动,回弹情况与实际样品基本一致。4个跟踪节点中,薄管折弯后节点4相较于其他3个节点的位移量较小。随着摩擦因数的增大,4个节点的位移基本呈现先增大后减小的趋势。当摩擦因数为0.2时,各节点的位移量达到最大,代表不锈钢薄管的回弹量最大。随着折弯速度的减小,4个节点的位移同样呈现先增大后减小的趋势,节点位移量最大情况出现在折弯速度为2 s内190°时。以上结果表明,通过调整接触面摩擦因数和折弯速度可以有效控制不锈钢薄管折弯回弹程度,但在实际生产中需要进一步综合考虑材料弹性模量、管壁厚度、折弯半径等因素的影响。

4 结语

1)在SolidWorks中建立了不锈钢薄管、折弯模、压模、夹模和导向槽的三维模型,导入Simufact Forming进行有限元分析,使用内置模块对模型进行网格划分,结合实际折弯成型工艺设置折弯速度、接触类型、摩擦因数等参数。

2)随着折弯角度的不断增大,折弯区域内的应力逐渐增大,高应力区域增大,外侧壁厚减小,内侧壁厚增大。薄管的回弹量随着摩擦因数的增大或折弯速度的减小呈现先增大后减小的趋势。当摩擦因数为0.2或者折弯速度为2 s内190 °时,薄管的回弹量达到最大。

参考文献:

[1] 朱海宝,李戈,王鲁,等. 汽轮机EH油系统用奥氏体不锈钢弯管开裂的原因分析[J]. 热加工工艺,2019,48(18):174-177.

[2] 杨专钊,王高峰,惠非,等. 感应加热弯管开裂分析[J]. 热加工工艺,2014,43(19):223-226.

[3] 孙浩,王翾,黄杰,等. 锅炉再热器交叉管弯管起弯处开裂原因分析[J]. 焊接技术, 2019, 48: 80-83.

[4] 李莎,赵振铎,王贵平. N08800铁镍基合金焊管在弯管成型时的开裂原因[J]. 理化检验(物理分册),2021,57(6):62-65.

[5] 张深,吴建军,王强,等. 金属管材弯曲成形回弹问题研究[J]. 航空制造技术,2014,57(10):45-50.

[6] 华健,陈金戈. 汽车冷却水管弯管回弹量及其影响因素[J]. 机械设计与制造,2008(2):40-42.

[7] 李雁鹏,吴建军. 非平面弯管成形过程的回弹补偿研究[J]. 锻压技术,2009,34(1):89-92.

[8] 罗广权,陈伟珍,谢东津. 大口径管材小半径弯曲成形仿真分析[J]. 装备制造技术,2022(3):50-53,106.

[9] 彭博,王友. 管材绕弯成形过程有限元仿真分析[J]. 轻工科技, 2020, 36(11): 31-32,38.

[10] 蒋佳华,黄乐,李松,等. 基于PAM-STAMP的进油管成形有限元分析[J]. 智能制造,2017(7):34-37.

[11] 徐建美,王克鲁,方军,等. 间隙对0Cr21Ni6Mn9N不锈钢管材数控弯曲截面质量的影响[J]. 锻压技术,2014,39(5):132-137.