薄壁结构件装夹工艺分析与优化

摘 要:以某飞机地板梁连接件为研究对象,分析此类薄壁件结构特征和工艺特点进行加工工艺优选,设计薄壁结构件的装夹方案。采用有限元仿真分析和试验验证相结合的方法,对工件在不同装夹方案下的受力情况进行分析。采用UG软件建立薄壁结构件的工件-夹具模型,利用ANSYS软件对模型进行处理和分析,对比不同装夹方案的应力与零件变形情况,进行切削试验,分析测量试验件腹板的平行度误差,总结出此类薄壁结构件最优装夹工艺。

关键词:薄壁结构件;有限元分析;装夹工艺优化;铣削加工

中图分类号:TH131文献标志码:A文章编号:1671-5276(2024)03-0084-04

Analysis and Optimization of Clamping Process for Thin-walled Components

Abstract:Taking the floor beam connector of an aircraft as the research object, analyzes the structural and technological characteristics of thin-walled components, optimizes the processing technology and designs the clamping scheme of thin-walled components. The finite element simulation analysis and experimental verification are integrated to analyze the stress of the workpiece under different clamping schemes. The workpiece-fixture model of thin-walled structural parts is established by UG software, and the model is processed and analyzed with ANSYS software. The stress of different clamping schemes and the deformation of parts are compared, cutting experiments are carried out, the parallelism of web plates of test pieces is analyzed and measured, and the optimization methods of clamping process are summarized.

Keywords:thin-walled structural parts; finite element analysis; clamping process optimization; milling

1 薄壁结构件特征

薄壁结构件是壁厚尺寸小于2mm或是厚度尺寸与长或宽的比值小于1∶20的零件[1]。有的薄壁件结构尺寸大,如大梁、坐舱盖骨架,包含槽、孔、筋条等结构特征,且布局不均匀、不对称,在材料残余应力、切削力、切削热应力等因素的影响下,容易出现翘曲、伸涨或收缩变形。腹板、筋条厚度薄、材料去除率高、刚性差,加工工艺性差,会造成零件精度差且不均匀等现象[2]。

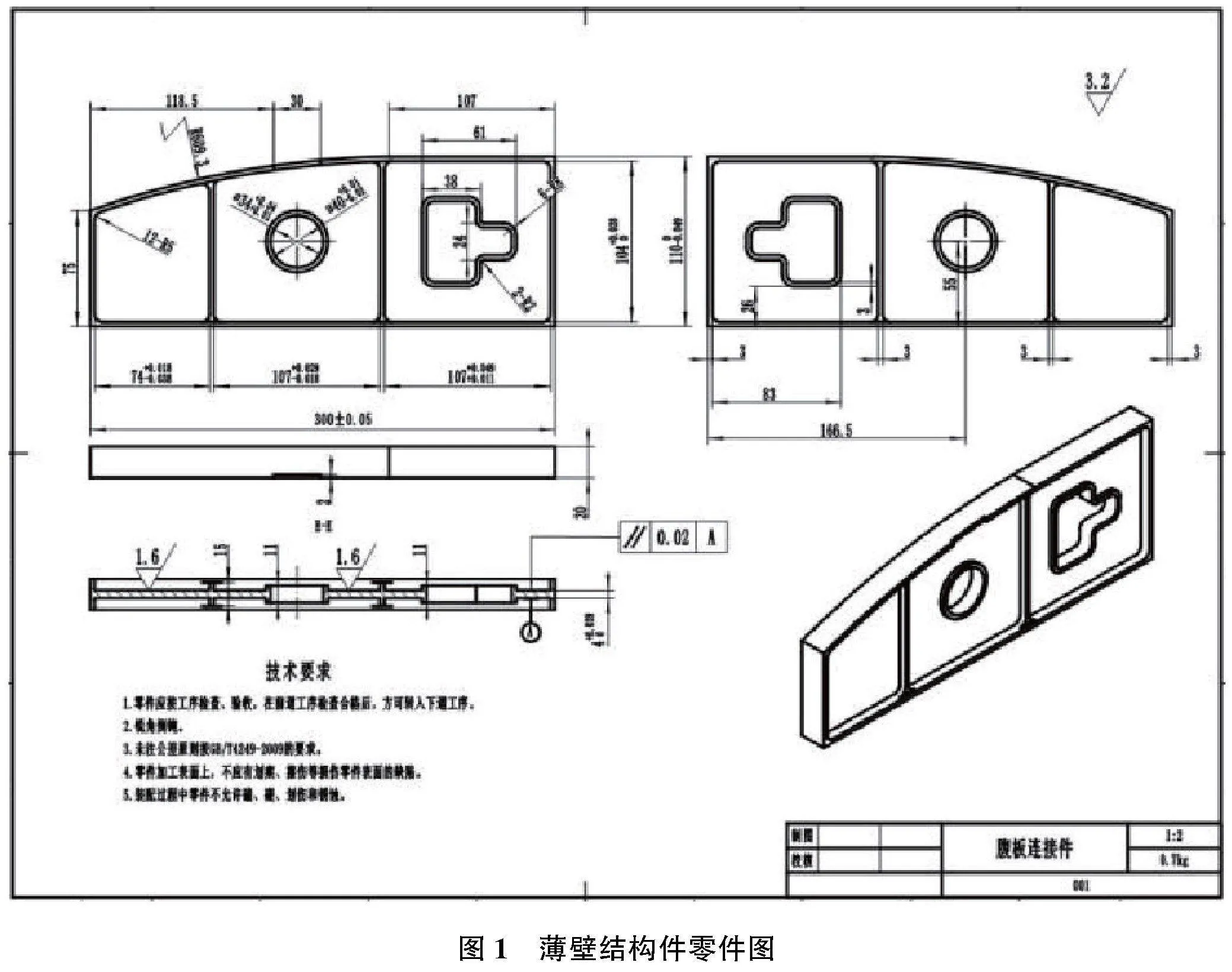

本文以某飞机地板梁连接件为研究对象,结构如图1所示。分析该结构件可以得出其具有以下特点。

1)整体为薄壁结构,材料去除率大。整体尺寸是302mm×110mm×20mm。

2)零件边缘部分厚度3mm、腹板厚度4mm。刚性差,易变形。

3)腹板平行度公差为0.02mm,表面粗糙度为Ra1.6μm。

4)外型结构不规则,加工时工件不易装夹。

2 薄壁结构件的装夹方案设计

薄壁件在装夹时,因刚性差易变形,无法保证工件加工质量。现有研究表明,薄壁件由装夹引起的变形在加工变形中占比较大[3]。因此,分析薄壁件的装夹变形原因、优化装夹工艺,对减小加工变形、提高表面加工质量有重要意义。

加工时影响工件装夹变形的因素有很多,施加夹紧力大小、装夹布局及夹具系统刚性和定位精度等均会引起工件的加工变形[4]。本文单从优化装夹布局的角度进行研究以减少装夹加工变形。根据薄壁结构件特点,结合实际条件,本文共设计3种装夹方案。

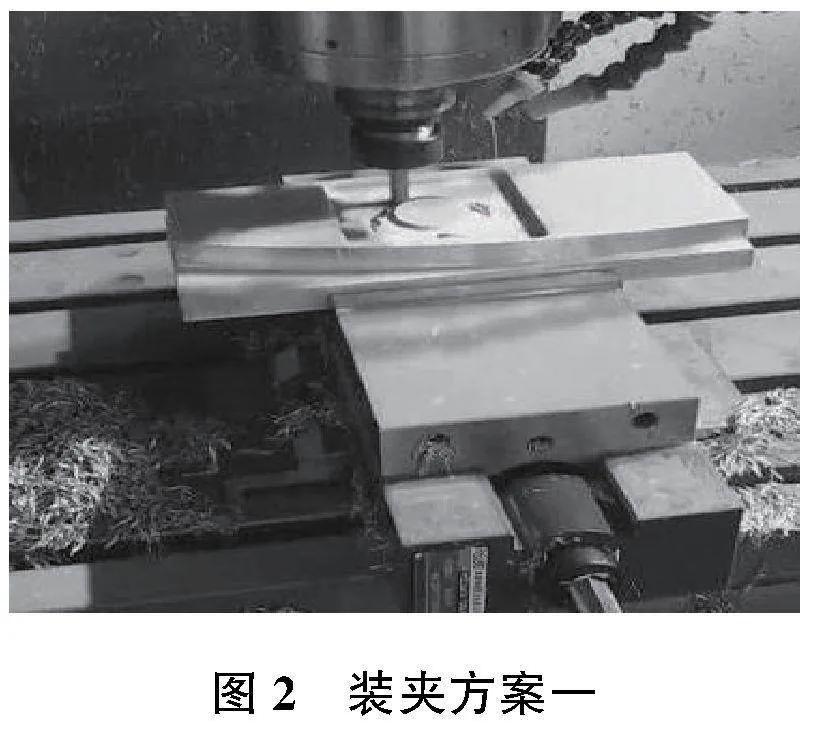

1)方案一

采用通用夹具平口钳、软钳口装夹如图2所示。 通用夹具平口钳应用广泛,再配合使用软钳口,增加夹持受力面积和夹持稳定性。对外型体积不大、刚性好的工件使用效果好。

2)方案二

采用螺栓和压板装夹。在机械加工中,常用于装夹大尺寸板材和薄壁件、异形件等,使用这种装夹方案时,编程时要注意走刀路径,防止刀具与夹具发生碰撞[5]。

本文研究对象为薄壁件,外轮廓边缘处壁薄,不能使用压板直接压紧。需在结构上设计工艺搭以便装夹,同时又能增加刚性,如图3所示。但在工件加工完成时,需在中间合适的位置使用压板压住工件后铣去工艺搭。

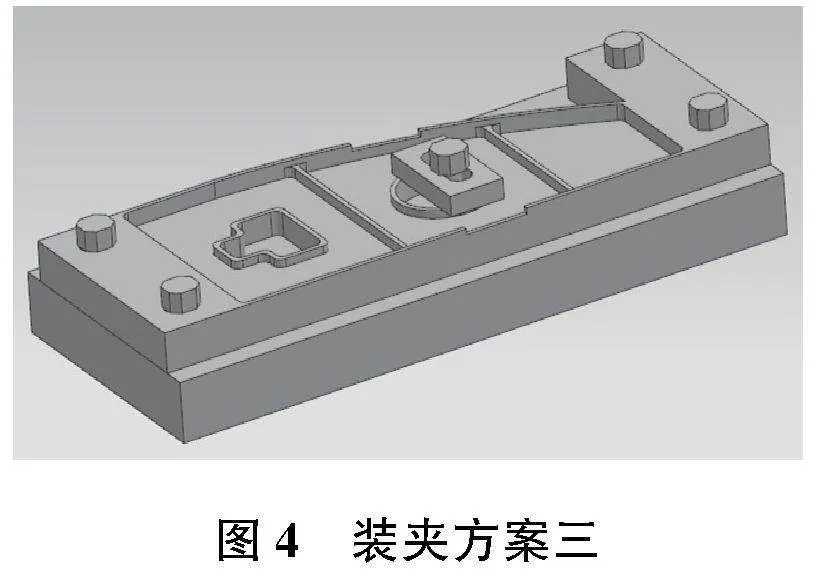

3)方案三

采用“一面两销”的定位方式并用螺栓紧固工件,如图4所示。设计这个工装板,以平面为定位基准,定位精度高;使用定位销,可减少对刀时间和装夹、校正辅助工时,有效提升了加工精度和批量加工生产效率[6]。

紧固四角的螺栓后,先加工工件中间的内腔,加工完成后使用螺栓和压板紧固,再加工两侧的内腔,这样能够增加工件刚性、减少震动。这种方式比方案二更方便、快捷,减少辅助工时。

3 ANSYS有限元仿真及结果分析

根据不同的工况,针对不同的有限元分析目标,参照相关资料,给模型赋予相应的材料属性,如屈服强度、弹性模量、泊松比、密度、延伸率等。可以在ANSYS软件的Engineering Data sources中选取相应材料,或直接新建材料属性。利用通用切削力经验公式[7],计算得到切削力约为126N、夹紧力约为312N、单个螺栓预紧力约为215N。

按照ANSYS操作流程,对3种装夹方案进行有限元分析。

1)装夹方案一的有限元分析

根据实际工况,加工时使用一副垫铁和软钳口进行装夹。使用UG建立装夹方案一的模型,导入ANSYS中的Geometry。将所有零部件添加接触类型,选择使用Frictional,摩擦因数为0.1。

整体采用5mm自动划分网格,局部使用3mm精细划分网格,共划分单元格67 522个,节点113 798个。将软钳口和薄壁件模型作共节点处理,如图5所示。

在软钳口外表面施加312N的夹紧力,在工件模型上添加印记面,在印记面上施加126N的铣削力,同时将两个垫铁的底面、软钳口的外侧面和工件的左端面进行固定约束。

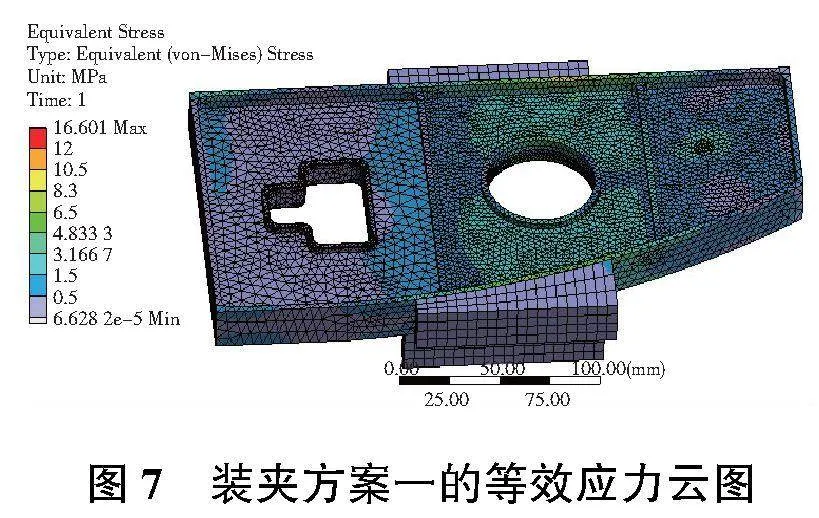

ANSYS前处理阶段完成后,选择总变形和等效应力作为后处理结果进行有限元分析,分别如图6、图7所示。

由总变形云图得出工件在加工时的最大变形是0.11mm,且方向是z轴正向,切削力的轴向分力对工件有方向向下的力的作用,最大变形超出工件图样的平行度公差0.02mm。

由图6得知,应力在工件中间圆孔、方孔处、肋板处集中,在与软钳口接触的边缘最为严重,在此处最大应力为16.6MPa,说明使用平口钳和软钳口装夹对工件变形有严重影响,装夹方案一不适合用于加工此薄壁件。

2)装夹方案二和装夹方案三有限元对比分析

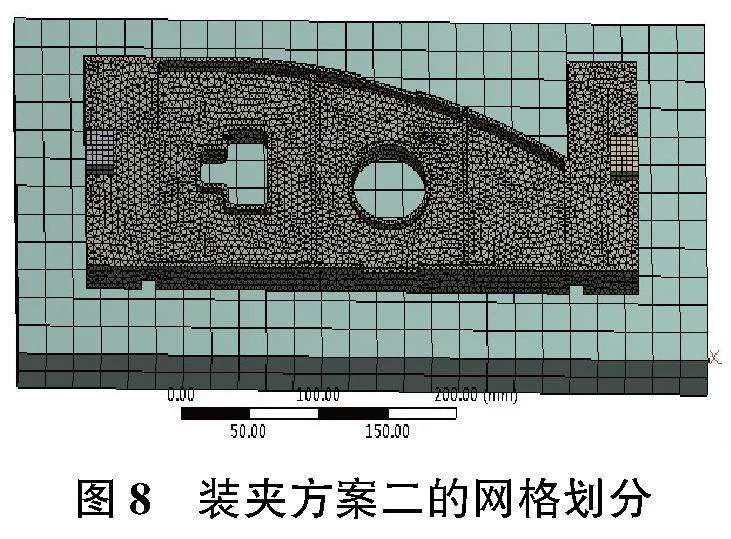

将方案二中的模型进行优化,将螺栓和压板简化为长方体,长方体的底面积约等于压板与工件的接触面积以方便施加夹紧力。对模型进行网格划分,共划分了23 863个单元格、47 403个节点,如图8所示。在腹板中间部分表面做印记面,此位置距离夹紧点最远,引起变形最大,在此印记面上施加铣削力。所有体之间建立摩擦接触Frictional。

将方案三中的模型进行优化,由于模型中螺纹受力情况不是分析重点,只考虑预紧力,可直接将预紧力施加到垫片上。在腹板表面与方案二相同的位置做印记面,施加相同的铣削力。

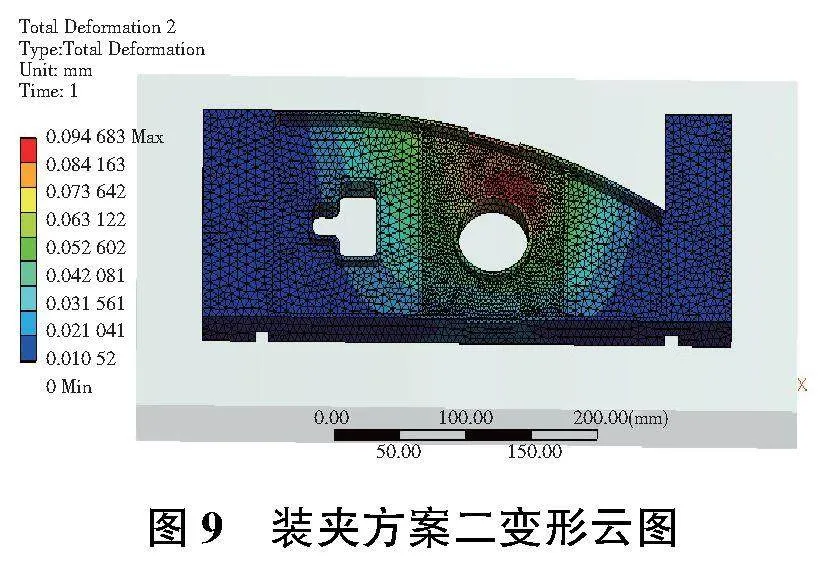

使用ANSYS软件求解出总变形,如图9、图10所示。

由图9、图10可知,装夹方案二的最大变形为0.094mm,装夹方案三的最大变形为0.042mm。与装夹方案一相比,方案二、方案三中主要是由切削力引起的变形,装夹夹紧力对工件变形影响不大。方案二和方案三均能够减小薄壁件加工变形,但方案三产生的变形量小,效果更好。

4 装夹布局优化试验

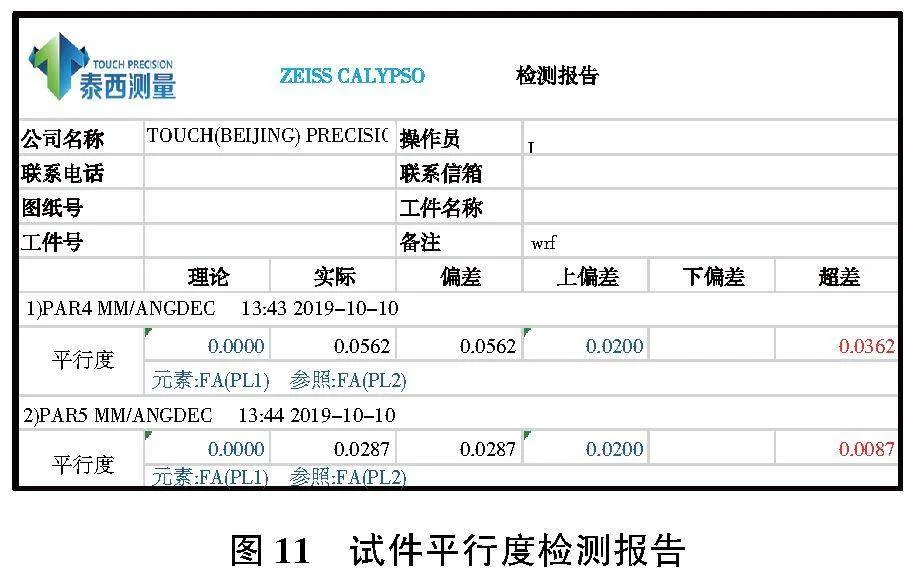

分别使用装夹方案二和方案三铣削加工薄壁结构件,加工完成后用三坐标测量机测量腹板的平行度,对比分析方案二和方案三的测量结果。试验使用沈阳某公司生产的数控铣床VMC850,系统为FANUC Oimate TD。使用蔡司桥梁式三坐标测量机CONTURA G2进行试件腹板平行度检测。

经三坐标测量机测量得出,使用装夹方案二加工的腹板平行度为0.056 2mm,使用装夹方案三加工零件的腹板平行度为0.028 7mm。测量结果表明,装夹方案二和方案三都可以有效减小腹板两侧平行度,对减小加工变形效果明显,与有限元分析结果一致,且方案三加工出的零件平行度较好,同时装夹方案三批量加工时装夹操作简便、快捷。

测量结果如图11所示。

5 结语

本文以某飞机地板梁连接件为研究对象,根据薄壁结构件的特征和工艺特点,设计了3种加工的装夹方案,利用有限元分析法对比3种方案的应力与腹板变形情况,再通过切削试验,分析测量装夹方案二和方案三试验件平行度误差,对比有限元分析结果,得出以下结论。

1)采用装夹方案一时,切削力和夹紧力共同作用,试件变形参数超出图样的技术要求,故装夹方案一不适合用于加工此薄壁件。与装夹方案一相比,方案二、方案三中均能够有效减小薄壁件加工变形,通过有限元分析得知方案三试件受到的切削力和产生的变形量小。同时经切削试验得出,方案三加工出的试件平行度较好,与有限元仿真分析结果一致,分析结果较为合理。

2)结果表明,采用有限元仿真分析和试验验证相结合的方法开展薄壁结构件装夹工艺分析的有效性和可行性,对薄壁结构件的装夹工艺优化具有可借鉴意义。

参考文献:

[1] 程德俊,许丰,张春燕,等. 薄壁件铣削加工刀具几何参数优化[J]. 组合机床与自动化加工技术,2020(4):130-133.

[2] 岳彩旭,张俊涛,刘献礼,等. 薄壁件铣削过程加工变形研究进展[J]. 航空学报,2022,43(4):99-124.

[3] XIAO J L,ZHAO S L,GUO H,et al. Research on the collaborative machining method for dual-robot mirror milling[J]. The International Journal of Advanced Manufacturing Technology,2019,105(10):4071-4084.

[4] 崔亚超. 薄壁镂空型工件的加工变形控制及工艺优化[J]. 制造技术与机床,2022(4):121-125.

[5] 王奔,张亚飞,赵明,等. 夹紧力对7075铝合金薄板件铣削变形影响[J]. 组合机床与自动化加工技术,2020(5):150-153.

[6] 于栋梁. 五轴数控机床加工误差动态修正方法研究[J]. 机械制造与自动化,2022,51(1): 56-60.

[7] LI P F,LIU Y,GONG Y D,et al. New deformation prediction of micro thin-walled structures by iterative FEM[J]. The International Journal of Advanced Manufacturing Technology,2018,95(5):2027-2040.