复合材料加工技术及装备发展综述

摘 要:分析复合材料加工的主要特点和基本要求,研究加工过程中复合材料的切屑及缺陷形成机制、刀具结构及磨损特点,梳理国内外复合材料加工技术和装备的发展现状。研究认为,应该加强基础理论研究、注重技术创新。研究建议:应重点完善对复合材料微观切屑形成机制、加工缺陷的相关研究,形成复合材料加工质量评价标准;深入研究复合材料/金属的叠层钻削技术,形成成熟的工艺体系;坚持加工设备自主研发,降低对国外设备的依赖。

关键词:复合材料;加工技术;加工装备;发展建议

中图分类号:TG580文献标志码:A文章编号:1671-5276(2024)03-0001-09

Summary of Cutting Technology and Equipment Development for

Composite Materials

Abstract:This paper analyzes the main cutting characteristics and basic requirements of composite materials, and studies the chip formation mechanism, defect formation mechanism and tool structure of and wear characteristics of the materials in the cutting process, and reviews the materials' development status of cutting technology and equipment in China and overseas. It is suggested that the basic research on micro-chip formation mechanism and machining defects of composites should be improved to promote the evaluation standard of high cutting quality of composite materials. The craft system needs to be constructed with deep research on composite/metal lamination technology. And independent research and development on the equipment must be upheld so as to reduce the dependence on foreign manufactures.

Keywords:composite materials; cutting technology; cutting equipment; development suggestion

0 引言

复合材料结构件加工是指通过各种加工方法对近净成型复合材料结构件毛坯进行型面、轮廓及孔加工,以满足结构件的外形精度与装配需求,是承接制造—装配的重要环节。当前,复合材料在航空航天、交通运输、建筑等领域的应用正迅速增长,而复合材料的各向异性、非均质性、高硬度、低导热性与层间强度等特点导致加工过程中易出现分层、撕裂、毛刺等质量问题及刀具快速磨损的问题,是一种典型的难加工材料。面对复合材料日益增长的应用需求,提升加工质量和效率,形成成熟的复合材料工艺体系,是促进我国由制造大国向制造强国转变的重要使命。

目前,有关复合材料加工方法的学术成果主要有:基于传统加工方式进行的工艺改良,比如螺旋铣孔技术、振动辅助加工技术等;采用合适的特种加工工艺,比如磨料水射流加工,激光加工等。由于复合材料属于难加工的材料,采用常规的刀具及工艺对其进行铣削、钻削加工时,极易在工件的表层区域引起加工损伤。这些表层损伤主要由表层材料(特别是表层纤维)未被有效去除所引起。复合材料结构件的加工精度和表面质量对其使用性能、可靠性和使用寿命等会产生重要影响[1]。现有的学术成果为复合材料的加工技术层面进行了有益探索。欧美国家均已将这些技术成熟应用于航空航天、车辆制造业中,极大地提高了复合材料加工的效率和精度。

因纤维高硬度、高脆性的特点使得刀具磨损快、加工现场粉尘大,在加工中需要采用特制的刀具及装备。本文在总结理论、研判现状的基础上,针对国内复合材料加工技术及装备等问题,提出了相应的对策和建议。

1 复合材料加工的特点和基本要求

1.1 复合材料加工的特点

·综述与展望·

陈清良,等·复合材料加工技术及装备发展综述

1)切屑去除机理

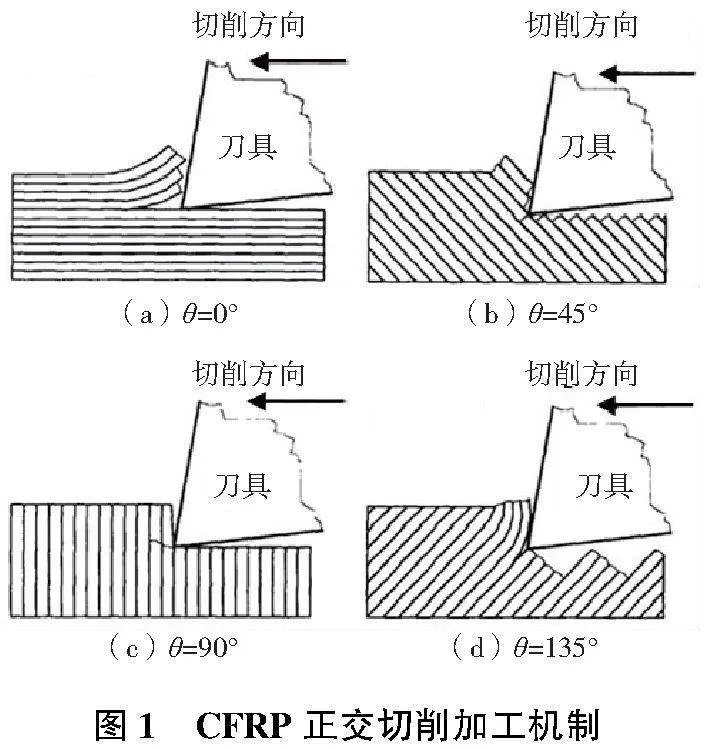

在机械加工过程中,复合材料的变形过程远比金属材料复杂得多,不仅与刀具形状、工艺参数等传统因素有关,还与纤维和基体属性以及纤维铺层方向直接相关。从早期KOPLEV等[2]通过快速落刀试验装置对复合材料的切削过程进行试验研究,到现在采用有限元分析软件进行微观尺度的切削仿真分析,虽然其切屑形成机制依然还在不断探索中,尚未形成成熟的理论体系,但也达成了一些共识,即复合材料的切屑形成过程是一个树脂基体破坏和纤维断裂相互交织的复杂过程。为简化CFRP切屑形成过程,对纤维方向与切削方向夹角θ为0°、45°、90°、135° 4种典型的铺层结构进行正交切削过程分析,如图1所示。夹角为0°时的切屑形成主要是层间分离型,在0°<θ≤90°之间时,纤维被切断而形成切屑。在90°<θ<180°时,纤维的弯曲和剪切交互作用使得CFRP加工表面呈现锯齿状形貌[3]。正因为复合材料与各向同性金属材料完全不同的切屑形成机制,导致了复合材料加工表面形貌与纤维铺层方向密切相关,呈现出随纤维方向变化的凹凸不平形貌,难以达到金属材料光滑平整的加工表面。

虽然国内外学者对不同纤维方向角下切屑形成机制的研究取得了一定的进展,但是为进一步揭示切屑去除机理,国内外学者对复合材料切削力行为方面也进行了大量的研究。AROLA等[4]通过正交切削试验发现,切削力在0°~60°纤维方向角时缓慢上升;在75°~90°时快速跃升,在90°时达到最大值;而GOPALA等[5]基于正交切削试验得到的结论是在0°~90°的范围内,切削力呈现线性增大的趋势;张厚江等[6]则发现切削力在10°~70°的范围内呈现“U”形的变化,在45°时切削力最小。

综上所述,国内外学者对于复合材料切屑去除机理的行为解释仍然存在不同的观点,对于复合材料的切屑去除机理主要集中于纤维方向,没有考虑基体的影响;此外,对于不同纤维方向角下的切削力变化规律仍未获得具有全面说服力的解释,有关复合材料在加工过程中的切屑去除机理仍然存在较多的挑战。

2)加工缺陷形成机制

在复合材料加工过程中产生的主要加工缺陷有分层缺陷、毛刺与撕裂、已加工表面损伤、基体烧伤、毛边和化学损伤等。其中分层是阻碍复合材料有效应用的最大问题,不仅降低了复合材料结构强度、刚度和完整性,而且碳纤维复合材料在产生分层损伤后仍然具有一定的承载能力,这对损伤容限以及材料剩余寿命的评估提出了挑战。

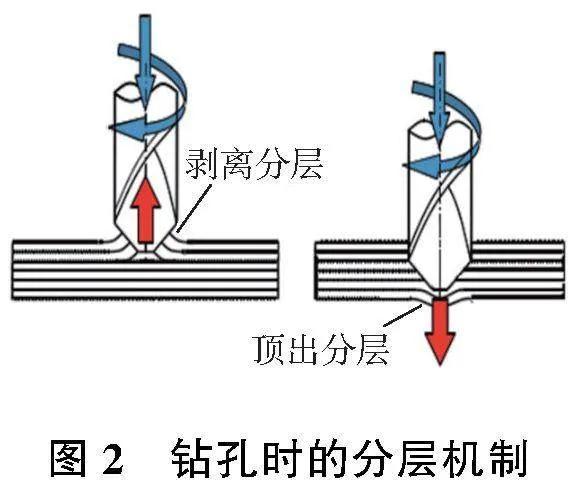

复合材料分层缺陷的本质是不同铺层之间的脱粘失效。研究发现,在复合材料钻削过程中的分层主要发生在孔的入口和出口附近,其破坏方式分别为入口剥离分层和出口顶出分层。钻削复合材料时孔出入口的分层机制[7],如图2所示。在主切削刃尚未完全进入材料时,在螺旋槽表面产生一个轴向剥离分力从而形成材料入口附近的剥离分层缺陷;当钻头即将钻出材料时,随着未切削铺层数量的减少,材料剩余刚度也随之变小,轴向力超过层间结合强度时,出口周边的铺层之间发生脱粘现象而造成顶出分层缺陷。研究表明,出口附近的顶出分层缺陷远大于入口的剥离分层。这是由于轴向力在入口部位对分层影响很小,而对临近出口处的铺层有着直接推力作用。国内外学者进行了大量相关的理论研究,继基于经典板壳理论和线弹性断裂力学模型后,又提出了基于内聚力模型的分层损伤理论[8],但是模型主要以静态分析为主,无法有效对加工过程的分层损伤进行预测分析;对于制孔分层的预测和评价,国内外学者提出诸多评价方法,如采用撕裂长度的平均值方法、分层因子法、比面积的分层因子法、修正分层因子法以及基于三维孔形貌的综合评价方法等。

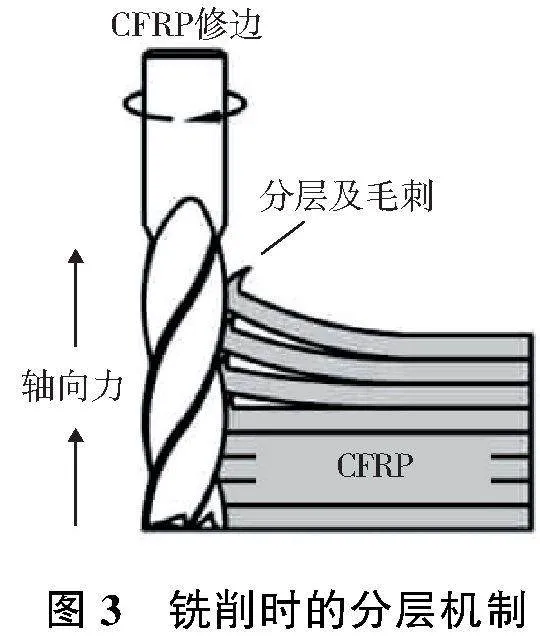

在铣削中,分层的产生主要由刀具的几何结构导致,如图3所示[9]。当采用标准立铣刀加工时,刀具具有右旋或左旋的螺旋槽,会导致加工时产生向上或向下的切削力。在切削刃的影响下,在加工表面上纤维的弯曲导致纤维相对于基体的位移,类似于纤维/基体界面去粘的滑动,最终导致表面分层。国内外学者使用田口方法对纤维复合材料铣削力和表面质量进行研究,研究发现无论对于何种方向纤维,纤维切削角在90°~180°范围内容易发生分层缺陷[10];铣刀的螺旋角增大,铣削力合力减小,表面分层增大[11]。KILICKAP等[12]通过碳纤维复合材料铣削试验发现,当进给速度增大时,铣削力增大,分层因子增大;当切削速度增大时,铣削力基本保持不变,但分层因子同样有小幅增大;当铣刀刃数增大时,铣削力减小,更多的切削刃参与切削过程,切削力减小,同时减小了铣削过程中扭振的发生,振动强度降低,故分层因子减小。对于铣削分层的评价方法,国内外学者对复合材料表层分层缺陷按照不同形式进行了分类,并对4种分层形式进行了统计分析;在表达上采用槽的最大破坏宽度与槽宽的比值来评价材料分层[13]。

综上所述,国内外学者在材料分层缺陷的形成机制、控制策略、评价预测等方面开展了大量的研究工作。可以发现的是,对于复合材料的分层缺陷,国内外都缺乏统一、明确的评价方法;对于分层缺陷的研究主要以试验为主,理论研究尚显不足。未来应继续加强缺陷损伤机理研究,充分利用有限元分析的手段建立有效的加工损伤预测模型,并尽快形成统一的、标准的复合材料损伤评价体系。

3)刀具材料、结构及磨损特点

由于复合材料的纤维硬度达到了HRC(53~65),与硬质合金接近,再加上复合材料粉末状切屑高磨蚀性的特点,导致复合材料在使用硬质合金刀具对其进行加工时,会产生非常严重的刀具磨损现象[14]。因此,复合材料加工一般以金刚石涂层刀具与聚晶金刚石(PCD)为主,研究发现,金刚石涂层和PCD刀具的使用寿命能够提高刀具寿命长达10倍之多[15]。为了减小复合材料的分层缺陷,铣刀结构多为玉米状铣刀与压缩铣刀,如图4所示。在复合材料上钻孔时,钻头推挤各层材料,并在出口一侧造成不可接受的分层剥离、开裂等缺陷。为了减小钻削复合材料时的出口分层,应减小钻头顶角(图5)[16]。这些刀具结构都与加工金属材料的刀具结构大相径庭。为了提高刀具寿命、降低加工成本以及提升加工质量,国内外学者又陆续研制了许多几何形状各异的刀具,包括阶梯钻、烛形钻、三尖钻、八面钻、匕首钻等[17]。

此外,国内外学者对刀具的磨损形式与磨损机理进行了大量相关的理论研究,目前公认的复合材料刀具磨损模式主要有后刀面磨粒磨损和刃口钝化(崩刃)。与加工金属相比,加工复合材料中的切削温度非常低,排除了化学磨损的主导地位。加工复合材料的刀具磨损以磨粒磨损为主,纤维形成的硬质颗粒是造成这种磨损的原因,但由于切屑尺寸小,前刀面的磨损不严重[18]。由于后刀面和已加工表面之间的摩擦作用,大部分磨损发生在刀具的后刀面上。刃口钝化主要有两个方面:一是纤维和基体的弹性回弹促进了刀具后刀面摩擦磨损,刀具磨损导致切削刃口后移并且锋利度降低(切削刃变圆);二是复合材料的非均质性导致切削力波动,刀具刃口易产生微裂纹,进而导致合金颗粒断裂或脱离刀具基体表面,造成崩刃。

综上所述,国内外学者在刀具磨损的材质、结构、磨损形式等方面开展了大量的研究工作,随着复合材料加工要求越来越高,刀具材料以及刀具结构上都进行了相应改进,传统硬质合金刀具已经逐步被包括金刚石涂层、PCD刀具等在内的金刚石类刀具所取代,复合材料刀具结构较金属加工类刀具已经有了极大的不同。但是,当前国内的刀具制备缺乏完善的生产-管理体系,国内刀具质量不稳定、刀具平均寿命低下是面临的问题之一。随着复合材料在我国的使用量逐年累增,刀具用量也会出现爆发式的增长,那么对于废旧刀具的回收处理,特别是硬质合金等超硬材料的回收再生也是未来需要考虑的问题之一。

1.2 复合材料加工的基本要求

由于复合材料非均质结构、各向异性的力学特性,导致复合材料的去除过程更为复杂,可加工性更差、已加工表面缺陷更严重。截止到目前,复合材料并没有像金属一样形成具有统一性、体系性的复合材料切削表面质量评价标准。通常结合实际的加工需求,以表面形貌观察的方法作为评价的指标。

国内评价复合材料加工合格的指标主要有以下4点基本要求:

1)目视观察有无毛刺、撕裂等宏观缺陷,一般认为毛刺长度或撕裂宽度距离切口边缘垂直距离小于0.5mm时满足要求;

2)加工表面上分层、热裂纹和纤维松脱等微观缺陷在深度方向距离切口边缘垂直距离小于0.5mm时满足要求;

3)复合材料表面粗糙度Ra会随着纤维切削角的变化而显著变化,当纤维切削角在90°~150°时,Ra可达到2~7μm,而在其余切削角度Ra一般在1μm左右[19],因此表面粗糙度Ra一般不超过6.3μm,当装配精度要求高时,Ra则不超过3.2μm;

4)复合材料孔壁表面粗糙度也会受到纤维切削角的影响,所以目前对于国内孔精度等级要求一般控制在9级以内,孔壁Ra控制在3.2μm以下。

2 复合材料加工技术的发展现状

2.1 国外复合材料加工技术发展现状

从20世纪80年代开始,国外就在大力发展复合材料的加工技术、刀具及装备,通过40余年的发展,已经形成较为完善的技术体系,且已经在航空航天、汽车制造业等,如波音、空客、法拉利、宝马公司的广泛应用。

1)复合材料机械加工技术

国外复合材料机械加工方法主要可概括为两个方面:一是延续金属加工的思路,采用高速数控机床、精密五轴加工中心等设备,主要对复合材料进行铣削及钻削加工,为了提高加工精度和效率,国外开发了相应的复合材料刀具以减少材料的加工缺陷,并且具备成熟、完善的刀具制备体系,如美国的Amamco公司、Kenna(肯纳)、德国的Mapal(玛帕)、瑞士的Sandvik(山特维克)等都是国际上知名的刀具企业;二是对原有的机械加工方法进行改良,比如螺旋铣、振动辅助加工等。螺旋铣孔技术是一种典型的同时具有周向进给和轴向进给的间断切削方法,利用铣刀沿圆柱螺旋线轨迹进刀的方式实现孔加工,由于在相同切削速度下,螺旋铣削的轴向力和切削温度小于传统钻削加工,此法可以有效避免钻削出口处的撕裂和分层现象。目前国际上生产螺旋铣孔装备的代表企业是瑞典的Novator公司,其设备被空客、波音等航空企业采购,广泛应用于波音787和庞巴迪C系列多条组装线上。

低频振动辅助加工主要用于钻削复合材料与金属材料构成的叠层结构,其目的是将金属的连续切削转化为断续切削,而切屑也将从连续切屑转化为扇形切屑,进而防止金属切屑对复合材料的二次损伤。振动发生装置按振动产生原理主要可以分为压电式、机械式、数控模拟式和磁悬浮式。压电式振动发生器主要是利用了电介质的压电效应,将电信号转为振动信号,此类装置由美国M4 Science公司最先研发并应用于飞机加工中。机械式振动发生器是利用机械元件,实现刀具或工件系统的受迫振动,目前法国Mitis公司所研发的轴承式振动发生器在市场上得到了广泛的运用。数控模拟式振动技术是利用插补算法,将理想的正弦振动形式,离散为分段直线运动,模拟振动加工,代表公司为西班牙AEI和日本Citizen。磁悬浮式振动是在主轴中加装磁悬浮轴承,调节转子末端与主轴末端的间距,实现转子振动,代表公司为德国LTI公司。现阶段空客、波音等国外航空企业对于复合材料/钛合金、复合材料/铝合金等叠层材料已经广泛采用了低频振动钻削技术。

2)复合材料特种加工技术

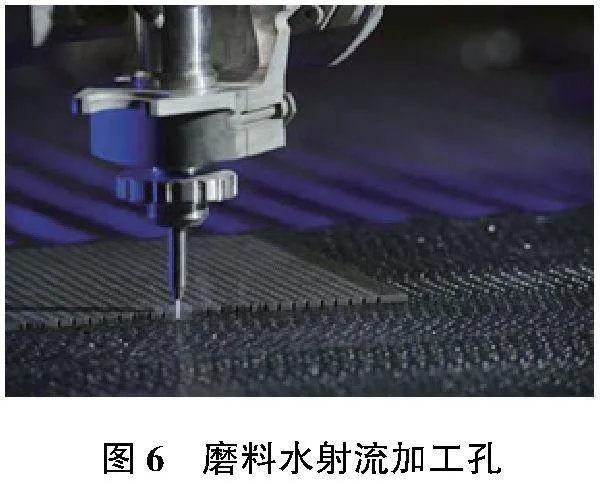

对于切割大型或超大型的飞机蒙皮零件,国外经常采用磨料水射流的加工方式。磨料水射流加工技术主要是将一定比例的磨料(碳化硅、金刚石、石榴石、石英砂等)与水混合,然后以极高的压力(通常为400~700MPa)、极快的速度(约3540km/h)发射。磨料水射流的切口最小能控制在0.8mm~1.8mm之间,加工完成后一般不需要进行磨边等二次加工,并且能够降低加工过程中的复合材料粉尘,改善工作环境。

法国的空客加工新型A350 XWB飞机蒙皮采用了Flow International公司的磨料水射流机床进行复合材料结构件的加工,如图6所示。为了在磨料水射流加工复杂形状复合材料结构件时固定和装夹零件,采用了“可编程工件夹具系统”。该系统由一系列头部可调整的柱状支撑柱组成,每个支撑柱的垂直位置都可以独立设置,因此整个系统可以跟随零件的轮廓进行调整。更换零件时可编程工件夹具系统调整位置只需要大约2min,大大提高了加工效率。

2.2 国内复合材料加工技术研究现状

国内各高校、科研院所以及相关加工企业等在复合材料加工技术方面的研究也持续了近40年的时间,但受限于制造能力,复合材料的应用并未普及,因此其加工技术还处在发展阶段。

1)机械加工技术研究现状

国内在研究复合材料机械加工技术方面主要集中在螺旋铣孔与振动辅助制孔,并取得了一定的研究进展与工程应用。

a)螺旋铣孔加工

目前国内从事螺旋铣孔研究的单位主要有大连理工大学、浙江大学、天津大学、南京航空航天大学、航空制造工程研究所等。刘婕[20]建立了随时间和空间分布的复合材料螺旋铣削热源数学模型,研究了加工过程中的热源轨迹及对材料的影响,相同切削速度条件下,螺旋铣削时的切削温度远小于传统钻削工艺。在预测切削力的方法上,董辉跃等[21]考虑纤维随机分布的影响,构建了单向纤维复合材料铣削力超声震荡模型。研究发现,当铣削方向与纤维角度一定时,铣削力的变化呈高斯分布。王明海等[22]通过数值模拟比较了碳纤维增强复合材料螺旋铣孔和传统钻孔的铣削力,研究表明同样条件下螺旋铣孔的轴向力仅为传统钻孔的33.97%~51.23%。王奔等[23]在控制相同加工效率与切削速度的前提下,通过对比发现螺旋铣孔加工质量显著好于传统钻孔。通过分析切削力、温度变化发现,螺旋铣孔的切削温度明显降低,比传统钻削降低超过36%,能够有效改善钻削质量。

综上所述,螺旋铣孔的优点包括较小的切削变形、较小的复合材料分层缺陷、较小的切削力和良好的排屑条件。国内以上海商飞飞机装备制造有限公司为代表的航空企业已成功将螺旋铣孔技术应用于复合材料的现场加工之中。

b)振动辅助加工

振动辅助加工可根据谐波运动频率的高低,分为超声振动辅助加工和低频振动辅助加工。

超声辅助制孔是基于现有的制孔工艺,通过对刀具施加一个或多个方向的超声振动(振幅为几微米至几十微米,频率通常在 18 kHz以上)来进行制孔加工。在常规制孔工艺和螺旋铣孔工艺中均可引入超声振动。李哲等[24]研究了套料钻超声振动辅助钻削复合材料的钻孔效果。结果表明:相比于复合材料普通套磨钻孔,超声振动套磨钻孔极大地提高了切屑粉尘和料芯的排屑效果,有效防止了切屑粉尘粘刀和料芯堵刀现象,明显降低了12%~20%的轴向力、16%~24%的切削温度和33%~39%的孔表面粗糙度值,明显改善了复合材料孔加工质量并且延长了套磨刀具使用寿命。焦锋等[25]经过试验和仿真分析指出,采用纵-扭复合超声振动辅助钻孔,轴向力比普通钻孔减小45%,刀具寿命显著延长,孔的表面质量大幅度提高;研究还发现,采用纵-扭超声辅助振动钻孔,其加工精度和效率均比单一纵向辅助振动钻孔有所提高[26]。

超声辅助制孔发挥了超声加工特有的优势,对于减小轴向力和钻削温度具有显著效果,但多数试验是借助现有设备和设计专用夹具来完成的,超声刀具夹头等系列加工设备还较为少见,纵-扭超声复合振动装置、超声复合装置等也有待研究开发。

对于低频振动辅助加工,目前国内主要以南京航空航天大学、上海交通大学、大连理工大学等高校为主,进行了大量的分析研究。唐文亮等[27]对振动钻削理论进行了深入研究,通过大量试验,提出了零相位差振动断屑理论,完善了振动断屑理论;徐国勇等[28]对振动加工进行了较系统的研究,包括断屑的机理、工艺参数的选择和提高加工精度的方法等,取得了良好的效果。杨旭[29]对低频振动钻削技术进行了系统的分析,研究表明切屑的尺寸大小随进给量的增大而增大,随振幅的增大而减小;振动钻削过程中不会出现切屑缠绕刀具的现象,有效地减小了切屑划伤孔壁等问题,刀具使用寿命提高了20%以上。

低频振动钻削通过控制金属材料的切屑改善了排屑条件,并有效减少了复合材料孔壁划伤的问题。相比来说,低频振动辅助加工装置原理简单更易实现,并具有更大的振动幅度和更低的振动频率,是未来复合材料与金属叠层结构的主流加工趋势,但同样面临工艺处于理论研究、装置尚未研发的尴尬境地。

2)特种加工技术研究现状

除了传统机械加工外,国内也主要对复合材料的磨料水射流加工技术进行了研究。国内对于复合材料磨料水射流加工的研究起步较晚,目前从事相关研究的主要以国内高校为主,如合肥工业大学、江南大学、湖南大学、东华大学、大连理工大学等。

蔡志刚[30]进行了基于碳纤维复合材料的磨料水射流试验,采用有限元手段研究了射流压力、靶距与冲孔深度之间的关系,确立了水射流工艺的主要影响参数,建立了工艺参数与加工深度的关系。LI等[31]进行了不同工艺参数条件下的Ti6Al4V/CFRP叠层材料钻削实验,发现CFRP表面存在断裂的纤维和小孔隙,而Ti6Al4V则表现为有磨损痕迹和嵌入的磨料颗粒,材料厚度及额外冲蚀时间均会对钻孔质量产生较大影响。王相蕊[32]在总结前人的研究基础上发现,磨料水射流孔加工时CFRP与Ti6Al4V分别表现出脆性去除与塑性去除两种不同特点,且由于射流能量衰减,材料上的孔均有不同程度“收敛”或“发散”,并且叠层材料的堆叠次序会影响制孔质量,当CFRP被置于上层或射流压力大于250MPa时,孔口易出现撕裂、分层等结构损伤;叠层材料交界面缝隙处存在射流渗透现象;当Ti6Al4V在上时,射流对CFRP作用时间短、能量小,有效避免了水流压力对于CFRP的冲击破坏以及磨料嵌入。林向晨[33]研究了磨料水射流后加工CFRP/Al叠层材料的表面质量,结果表明进给速度的减小、水射流压力的增大、靶距的降低能够提高磨料水射流的能量,从而增加与材料相互作用的磨料颗粒数量和相互作用时间,减小切口锥度和表面粗糙度。

综上所述,当前国内磨料水射流的研究重点主要集中在水射流压力、进给速度、切割靶距、磨料流量上,以达到消除锥度,提高切割速度、结构件精度和减小公差的目的。目前磨料水射流加工技术尚未成熟地运用在航空领域中,仍然需要一定时间的技术积累。

3 复合材料加工装备的发展现状

3.1 国外复合材料加工装备发展现状

1)复合材料机械加工机床

在航空领域,主要以加工复合材料大型结构件为主,例如法国空客A350-1000的蒙皮尺寸就达到了32.48m,所以传统的金属数控加工机床、加工中心等均无法满足加工要求,必须研制专用的复合材料大型机床。此外,复合材料加工过程中产生的切屑为粉末状,常见的玻璃纤维、碳纤维等粉末颗粒均具有高度磨蚀性,这些粉尘很可能会渗透到机器部件之间的狭窄空间中并进入机器控制箱,造成导轨、滚珠丝杠和轴承磨损。而碳纤维具有导电性,在机床主轴内沉积碳纤维粉尘将导致短路,会对机床造成非常严重的损坏;同时粉尘对操作人员和环境也有极大的伤害。因此,专用的复合材料机床必须具备防尘、集尘的功能。一方面避免粉尘造成设备损坏,另一方面避免粉尘污染环境,对操作人员造成伤害。

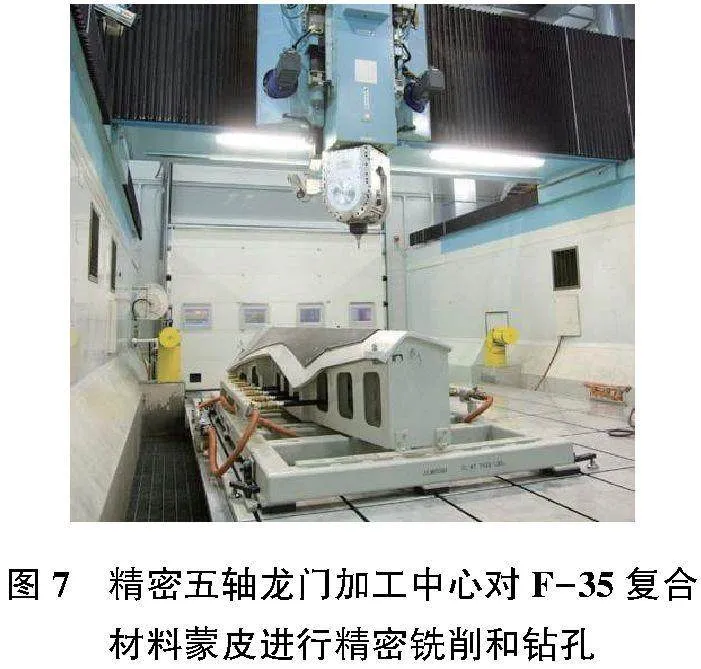

对于大型复合材料结构件的加工,需要装备与夹具的配合使用。以洛克希德·马丁公司精密加工F-35的复合材料蒙皮部分为例。为了实现大型复合材料薄壁零件的加工,洛克希德·马丁公司采用drries scharmann technologie GmbH(DST,Mnchengladbach,德国)制造的精密五轴龙门加工中心为复合材料表面提供精确的铣削和钻孔,如图7所示。具有用于体积补偿的专有DS技术系统有助于在整个机床的大型工作范围内保持严格的精度,大约60个碳纤维复合材料制成的复杂结构件在该机床中进行铣削、修边和钻孔。为了保证加工的稳定性,机床位于9.144m(30英尺)深的地基上,在x-y行程的4个角处放置陶瓷测量球,确保地基的沉降变化不会影响机床的精度。

2)机器人加工系统

受限于部分复合材料结构件的尺寸以及结构的复杂性,由人工控制对复合材料钻孔时,由于复合材料难加工的特性,导致手工钻孔的加工质量较差,而且加工效率低。为提高制孔质量和效率,取代工人在恶劣的加工环境中完成飞机制造装配工作,国外飞机制造业已经开始进行自动化加工方式的尝试,这涉及从定制机器转向通用移动机器人,如图8所示。相比于机床而言,机器人具有工作空间大、灵活性高等优点,甚至在空间足够的情况下多个机器人能够同时进行加工,大大提升了加工效率。目前,波音、空客等公司在飞机装配制孔中机器人制孔覆盖率大于50%。

目前用于加工的机器人系统也分为机器人铣削和机器人制孔,铣削复合材料研究的主要是德国弗朗霍夫(Fraunhofer)生产技术和应用材料研究所(IFAM)、英国谢菲尔德大学AMRC先进制造研究中心等;从事机器人制孔技术的研究主要有美国GEMCOR和EI、意大利COMAU、德国BROETJE、谢菲尔德大学的AMRC等[34]。由于机器人在复合材料的铣削加工时产生的切削力较大,铣削过程极易产生颤振现象,Fraunhofer研究所设计了一套机器人铣削系统,开发了机器人的实时位置补偿算法,根据当前位置误差实时调节机器人运动速度,有效解决了因机器人关节摩擦力的非线性所造成的运动方向改变时误差增大的问题[35]。在制孔技术方面,美国EI公司在机器人中引入了视觉系统以实现自动孔位测量,大大提高了飞机装配的自动化水平;波音公司研发制造了一套机器人自动钻铆程序,提升了加工效率。法国空客公司开发了一套协同装配系统,能够实现双机器人的协同工作。

3)加工装备未来发展趋势

综上所述,国外的复合材料加工体系、刀具制备工艺较为完备,对于机器人铣削和制孔技术的研究也取得了良好的效果。采用高精度、高刚度的大型工业机器人,通过可以灵活更换的末端执行器提高机器人的柔性,使机器人能够迅速改变工作任务,适应航空航天领域的多品种加工的要求。在提高产品生产效率和质量的同时做到低成本,快速、高效。可以预见在未来的发展过程中,用于复合材料加工的机器人系统将更加智能化、柔性化,质量和效率进一步提升。

3.2 国内复合材料加工装备发展现状

1)复合材料机械加工装备

在加工设备方面,国外根据复合材料结构件装配需求,普遍采用了五轴加工中心、机器人及自动进给钻等多种装备。在国内,由于我国现阶段复合材料专用加工机床正在研制过程中,尚不具备加工复合材料大型结构件的能力,国内航空企业主要引进国外的机床进行大型复合材料结构件的加工,设备几乎完全依赖进口。目前,国内部分航空企业已经尝试将机器人用于现场加工,但主要以试用为主,尚未形成产业化的规模。

目前国内现场装配以手工、自动进给钻配钻模板为主,如图9所示[36]。自动进给钻技术相对成熟,加工效率和质量方面远超手工作业,在今后相当长的时间内仍将是飞机装配中有推广应用价值的重要制孔方法。但是现阶段一套钻模板只能对应一组孔径,若要加工不同直径的孔,需要更换钻模板,加工灵活性方面稍显不足。

2)国内外的发展现状对比与未来发展趋势

总体来说,国内的复合材料结构件加工装备整体落后于国外,目前国内自主开发的机器人等装备只适用于试验加工,无法形成产业化的规模。现阶段主要的发展趋势是:可以在原有的数控机床上,通过研发超声发生装置、低频振动辅助刀柄等实现复合材料的振动辅助加工;对于自动进给钻来说,在加工材料时,往往需要预知材料厚度进行程序的调整,未来可以通过识别复合材料与金属材料的差异,实现低频振动制孔加工的自动参数化调整;对于机器人系统来说,短期内需要加大对软、硬件的研发,先实现机器人加工系统国产化、产业化的目标,长期内考虑将振动辅助加工方式、自动参数化调整与机器人相结合,实现复合材料更为全面的自动化、数字化、智能化的加工方式。

4 发展建议

4.1 加强基础理论研究

复合材料经过近40年的理论分析与实践应用研究,在加工理论方面取得了一定的共识,但也存在许多分歧,相关研究结论存在相互矛盾的问题,还没有形成一套像金属加工一样完善的理论体系。这主要是对复合材料与切/磨削刀具之间的相互作用没有完全掌握。因此,探索复合材料切削机理的工作还将继续进行,各种新的理论与方法还在不断地提出与完善。此外,现阶段对于CFRP加工质量的研究仅限于表面粗糙度、尺寸误差、毛刺、撕裂等方面的评价,还未就加工表面完整性及其对工件强度弱化的影响规律展开深入广泛研究,需要在系统研究碳纤维增强复合材料切削机理的基础上,进一步研究加工过程各类缺陷产生机理,建立更为完整的复合材料加工质量评价体系。

4.2 注重加工技术创新

复合材料钻削加工的目的主要是为了与金属结构件装配,而传统的加工方法(先制孔再扩铰)存在加工效率低、加工质量差以及刀具磨损严重等问题,难以满足我国复合材料的制造需求。以低频振动辅助加工为例,其工艺能够实现复合材料/金属叠层结构件的一次性钻削加工,提高加工效率、加工质量与刀具耐用度。然而现有的低频振动辅助钻削加工只能实现轴向的低频振动,由于复合材料与金属的材料特性不同,单一的振动方式难以满足复合材料/金属叠层结构件的高效低损伤加工。为解决该问题,建议研究振动形式对复合材料/金属叠层结构件加工机制的影响规律与刀具磨损规律,研制振动钻削刀具并优化振动加工工艺,实现复合材料/金属叠层结构件加工质量的可控性。

4.3 坚持设备自主研发

未来想要实现复合材料国产化的工艺体系,必须具备相配套的加工装备或者是实现相应功能的部件,保证稳定的加工环境。比如对于低频振动或超声振动辅助钻削技术来说,就需要开发出振幅稳定可控的刀柄或超声发生器。因此,除了自身工艺研究之外,对相应的现场工程加工中所需的装备或者部件也应同步进行研究,否则依然会阻碍工艺的推广和应用。在装备研发方面,尤其需实现高端产品自主保障;在技术方面,突破复合材料加工规模化、集成化、自动化、数字化、智能化的瓶颈,有效缓解国内复合材料加工装备严重依赖于进口的卡脖子问题。

参考文献:

[1] PERESZLAI C, GEIER N, POOR D I, et al. Drilling fibre reinforced polymer composites (CFRP and GFRP):an analysis of the cutting force of the tilted helical milling process[J]. Composite Structures,2021,262:113646.

[2] KOPLEV A, LYSTRUP T. The cutting process,chips,and cutting forces in machining CFRP[J]. Composites,1983,14(4):371-376.

[3] ANGELONE R,CAGGIANO A, NELE L,et al. Optimal cutting parameters and tool geometry in drilling of CFRP/CFRP stack laminates for aeronautical applications[J]. Procedia CIRP,2021,99:398-403.

[4] AROLA D, RAMULU M. Orthogonal cutting of fiber-reinforced composites:a finite element analysis[J]. International Journal of Mechanical Sciences,1997,39(5):597-613.

[5] GOPALA R G, MAHAJAN P, BHATNAGAR N. Machining of UD-GFRP composites chip formation mechanism[J]. Composites Science and Technology,2007,67(11/12):2271-2281.

[6] 张厚江,陈五一,陈鼎昌. 碳纤维复合材料(CFRP)钻孔出口缺陷的研究[J]. 机械工程学报,2004,40(7):150-155.

[7] MUTO F,HIROGAKI T,AOYAMA E,et al. Development of a forward-reverse rotating cBN electroplated end mill type tool for cutting and grinding CFRP[J]. International Journal of Automation Technology,2021,15(1):41-48.

[8] 顾志平. 基于内聚力理论的复合材料分层失效机理研究[D]. 杭州:浙江大学,2016.

[9] KUMAR C V,KANDASUBRAMANIAN B. Advances in ablative composites of carbon based materials:a review[J]. Industrial amp; Engineering Chemistry Research,2019,58(51):22663-22701.

[10] 王林建,林有希,林华. 纤维方向对碳纤维复合材料切削加工影响综述[J]. 机械制造与自动化,2019,48(2):6-10.

[11] MIRIAM B, PATRICK G, HORIST B, et al. Recycling of carbon fiber composites in carbon-bonded alumina refractories[J]. Ceramics International,2020,46(8):12574-12583.

[12] KILICKAP E. Optimization of cutting parameters on delamination based on Taguchi method during drilling of GFRP composite[J]. Expert Systems with Applications,2010,37(8):6116-6122.

[13] KAMPS J H, CHRISTINA S, FRANK S, et al. Functional polycarbonates for improved adhesion to carbon fibre[J]. Composites Science and Technology,2018,167:448-455.

[14] HRECHUK A,BUSHLYA V,M′SAOUBI R,et al. Experimental investigations into tool wear of drilling CFRP[J]. Procedia Manufacturing,2018,25:294-301.

[15] TURKI Y, HABAK M, VELASCO R, et al. Experimental investigation of drilling damage and stitching effects on the mechanical behavior of carbon/epoxy composites[J]. International Journal of Machine Tools and Manufacture,2014,87:61-72.

[16] DOLUK E,RUDAWSKA A,KUCZMASZEWSKI J,et al. Milling of an Al/CFRP sandwich construction with non-coated and TiAlN-coated tools[J]. Materials,2020,13(17):3763.

[17] SINGH A P, SHARMA M, SINGH I. A review of modeling and control during drilling of fiber reinforced plastic composites[J]. Composites Part B:Engineering,2013,47:118-125.

[18] (葡)戴维姆. 复合材料制孔技术[M]. 陈明,安庆龙,明伟伟,译. 北京:国防工业出版社,2013:50-51.

[19] 范文涛,陈燕,陈逸佳,等. CFRP加工表面粗糙度对力学性能的影响[J]. 机械制造与自动化,2022,51(1):27-29,60.

[20] 刘婕. CFRP/钛合金叠层材料螺旋铣孔切削热分析与温度预测[D]. 天津:天津大学,2014.

[21] 董辉跃,陈光林,周兰,等. CFRP复合材料/钛合金叠层螺旋铣孔工艺[J]. 复合材料学报,2017,34(3):540-549.

[22] 王明海,徐颖翔,刘大响,等. 碳纤维复合材料螺旋铣孔刀具磨损研究[J]. 制造业自动化,2015,37(4):40-44.

[23] 王奔,高航,毕铭智,等. C/E复合材料螺旋铣削制孔方法抑制缺陷产生的机理[J]. 机械工程学报,2012,48(15):173-181.

[24] 李哲,王新,张毅,等. CFRP超声振动套磨钻孔高效排屑机理和实验[J]. 北京航空航天大学学报,2020,46(1):229-240.

[25] 焦锋,王东. CFRP/钛合金叠层材料制孔技术的现状与展望[J]. 宇航材料工艺,2018,48(6):6-15.

[26] PAKTINAT H,AMINI S. Numerical and experimental studies of longitudinal and longitudinal-torsional vibrations in drilling of AISI 1045[J]. The International Journal of Advanced Manufacturing Technology,2018,94(5):2577-2592.

[27] 唐文亮,陈燕,杨浩骏,等. 低频振动钻削CFRP/钛合金叠层材料试验研究[J]. 工具技术,2018,52(7):39-44.

[28] 徐国勇,庞涛,王贵成. 轴向振动钻削对进给方向毛刺形成的影响[J]. 工具技术,2019,53(9):71-73.

[29] 杨旭. CFRP/TC4钛合金叠层材料制孔实验研究[D]. 南京:南京航空航天大学,2018.

[30] 蔡志刚. 基于水射流的碳碳复合材料孔加工工艺的研究[D]. 上海:东华大学,2018.

[31] LI M J,HUANG M J,CHEN Y W,et al. Experimental study on hole characteristics and surface integrity following abrasive waterjet drilling of Ti6Al4V/CFRP hybrid stacks[J]. The International Journal of Advanced Manufacturing Technology,2019,104(9/10/11/12):4779-4789.

[32] 王相蕊. 磨料水射流钻削CFRP/Ti6Al4V叠层材料工艺研究[D]. 无锡:江南大学,2021.

[33] 林向晨. CFRP/Al叠层结构磨料水射流加工切缝特性及工艺优化研究[D]. 长沙:湖南大学,2021.

[34] 郝大贤,王伟,王琦珑,等. 复合材料加工领域机器人的应用与发展趋势[J]. 机械工程学报,2019,55(3):1-17.

[35] Automated assembly drilling amp; fastening [EB/OL].2017-12-05. [2022-10-12].http://www.broetje-automation. de/.

[36] 康仁科,杨国林,董志刚,等. 飞机装配中的先进制孔技术与装备[J]. 航空制造技术,2016,59(10):16-24.