电铸液喷射速度对电铸铜微观组织及力学性能的影响

摘 要:为了制备性能良好的电铸层,使用扫描喷射的方法进行电铸试验,研究喷射速度对电铸铜力学性能和截面微观组织形貌的影响。结果表明:低喷射速度下铜铸层的力学性能没有明显增强,但延伸性得到一定提高;而在高喷射速度下铜铸层的强度和硬度得到显著提升,同时晶粒尺寸得到均匀细化,晶粒取向更为一致。在8.3 m/s喷射速度下,铜电铸层的抗拉强度达到448 MPa。

关键词:电铸;喷射速度;微观组织;力学性能

中图分类号:TH16 文献标志码:A 文章编号:1671-5276(2024)04-0020-04

Effect of Injection Speed on Microstructure and Mechanical Properties of Electroforming Copper

SHEN Zhihao, ZHU Zengwei, ZHAN Xiaofei

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract:In order to prepare electroforming copper with good performance, the scanning jet process was applied to conduct electroforming for studying the effect of jet speed on the mechanical properties and cross-sectional microstructure of electroforming copper. The results show that the mechanical properties of the electroforming copper are not significantly enhanced at low injection speeds, but the elongation is optimized to a certain extent. The strength and hardness of the electroforming copper are greatly improved at a high injection speed, while the grain size is uniform and refined, and the grain orientation is more consistent. At the jet speed of 8.3 m/s, the tensile strength of the electroforming copper reaches 448 MPa.

Keywords:electroforming; injection speeds; microstructure; mechanical properties

0 引言

电铸工艺具有成型精度高、复制性好、工艺简单且成本低等特点[1]。电铸铜因其具有良好的导电性、导热性、延展性,已在航空军工、精密机械、模具制造等领域获得了广泛的应用。硫酸铜电铸因其组分简单、成本低廉、工艺参数范围宽、易于实现和维护而成为一种主要的电铸铜工艺,但传统硫酸铜电铸生产效率低,铸层可能存在气孔、枝晶、积瘤等缺陷。

为了制备性能良好的铜铸层,国内外学者采用超声、脉冲电源、摩擦辅助等方法来改善电铸铜的性能和组织形貌。超声可以通过振动的物理作用改善铸层的表面质量[2];脉冲可以改变、细化晶粒,改变晶粒取向以及织构[3];摩擦辅助可以细化晶粒同时其摩擦作用能够获得良好的表面质量[4]。这些方法都有各自的特点和优势。喷射电铸是一种通过高速流动的电铸液冲刷阴极表面而实现的电铸工艺方法,因其加工质量好以及利于实现快速制造的特性,已在电铸领域获得广泛的运用,其与普通电铸在沉积原理上是相同的,主要区别之处在于以下几点:首先喷射电铸使得阴极表面区域扩散层厚度减小,提高了极限电流密度,这是喷射电铸利于快速制造的最主要原因;其次,在高速喷射的条件下,阴极表面的传质条件得到有效改善,主要是因为高速喷射大大加快阴极表面的离子迁移速率,有效减小了浓差极化现象,有利于铸层的均匀生长;此外高速喷射使得阴极表面形成的氢气泡无法停留,从而有效去除普通电铸铸层可能存在的孔洞和疏松组织等缺陷[5-6]。

本文以恒定电流密度、扫描速度、温度等参数,仅改变喷射速度实现试验对照,通过微观表征手段分析电铸铜晶粒组织生长的机理及其对铸层力学性能的影响。

1 试验

1.1 电铸试验

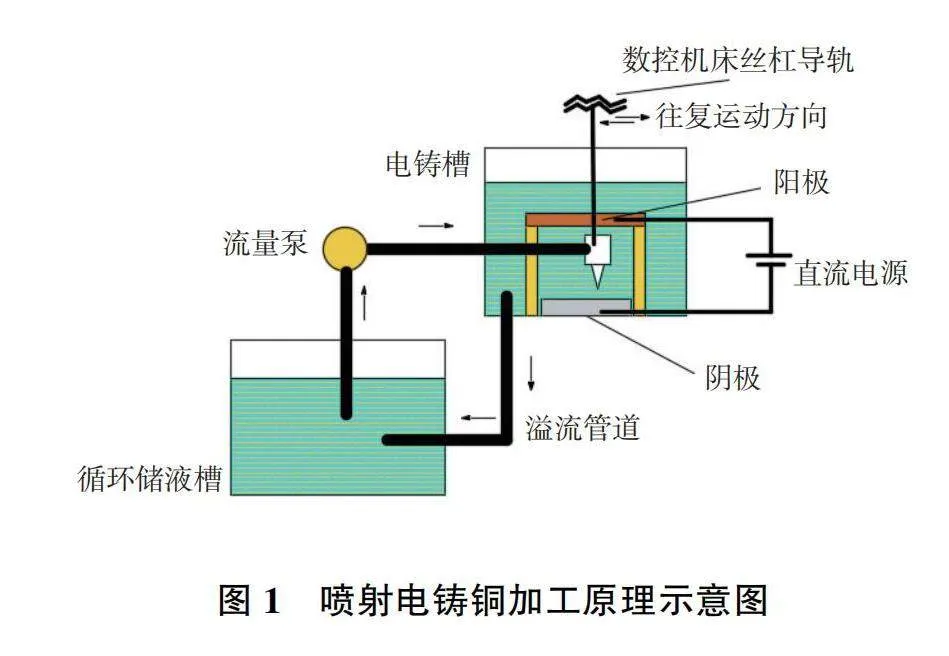

电铸试验阴极采用不锈钢板材(平面尺寸为150mm×100mm),分别采用粗细砂纸先后打磨,然后进行电解抛光,接着用酸性溶液浸泡以去除可能由抛光产生的钝化层,最后用气枪吹干保存。不锈钢是常见的电铸基体材料,同时与电铸铜的结合力大小适中,能保证电铸过程的顺利进行又方便后续脱模以对电铸铜材料进行性能检测。阳极采用磷铜阳极板,超声清洗后放置在阳极袋内。磷铜材料是理想的硫酸铜电铸阳极材料,相比于纯铜材料,微量磷元素的添加能抑制铜粉的产生。试验时阴极水平放置,电铸液经喷嘴垂直冲击在阴极表面,同时喷嘴沿着阴极长度方向做直线往复运动以使铸液周期性冲刷整个阴极表面。设置循环储液槽和电铸槽,通过流量泵实现无间断溶液喷射以及溶液循环,加工原理示意图如图1所示。

电铸铜溶液配方为:五水硫酸铜(CuSO4·5H2O) 200g/L;硫酸(H2SO4) 60g/L,无商用添加剂。试验温度为室温。喷嘴以500mm/min沿着阴极长度方向做水平往复运动,先使用1A/cm2(ASD)的电流密度预镀0.5h,然后使用4A/cm2的电流密度电铸10h。喷嘴供液装置采用流量泵以确保喷射速度的稳定性,通过分流阀控制供给不同流量,实现喷嘴出口处喷射速度分别达到2.8m/s、5.7m/s、8.3m/s的对比试验。此外,为了与阴极表面无喷射状态的结果进行对比,设计只让喷嘴往复运动而不进行溶液喷射以及循环的试验(即阴极表面喷射速度为0m/s)。

1.2 材料表征

使用配备有电子背散射衍射探测器(electron back scatter diffraction,EBSD)的场发射环境扫描电镜(field emission scanning electron microscope,FE-SEM)观察电铸铜层的表面形貌及微观组织。电铸铜室温拉伸实验在UTM/CMT 5000电子万能试验机上进行,拉伸速度选为0.2mm/min。采用电火花线切割机床切割样件制取拉伸试样。

2 试验结果分析与讨论

2.1 喷射速度对电铸铜微观组织的影响

如图2(a)所示,在0m/s速度下,电铸铜晶粒大部分为粗大的柱状晶,晶粒平均尺寸达到3.7μm。2.8m/s速度下(图2(b))的样品晶粒同样以柱状晶为主,但具有一定的纤维状趋势,并且平均晶粒尺寸更大,达到5.1μm,这是由于0m/s速度下阴极表面没有得到离子补充而产生显著的浓差极化现象,生成细小的等轴晶粒从而拉低平均晶粒尺寸;而在2.8m/s速度下传质得到改善,避免了不均匀细小的等轴晶的生成,但柱状晶和纤维晶主导的组织致使其平均晶粒尺寸较大。如图2(c)和图2(d)所示,高速度下电铸铜的晶粒得到了显著细化,粗大的柱状晶被均匀细致的等轴晶取代,5.7m/s和8.3m/s速度下平均晶粒尺寸分别达到0.71μm和0.68μm。

图3为不同喷射速度下晶粒的分布取向图(其中插图为样品(110)织构极图),图中不同颜色代表晶粒的不同取向(本刊黑白印刷,相关疑问请咨询作者)。由图可见,电铸铜的晶粒取向不是随机分布的,而是在不同喷射速度下呈现出不同趋势。对比不同喷射速度下的图像,总体来说大部区域为绿色,并且随着速度的增大,绿色区域的分布继续扩大。绿色区域晶粒为(110)取向晶粒,有研究表明,在低电流密度下,(110)晶面的交换电流密度是(111)晶面的5倍[7-8],在结合5.7m/s和8.3m/s速度下(110)织构几乎占据绝大部分区域,可以认为在喷射条件下电铸铜晶粒生长具有明显的(110)择优取向,提高喷射速度有利于(110)晶面晶粒的迅速形成。

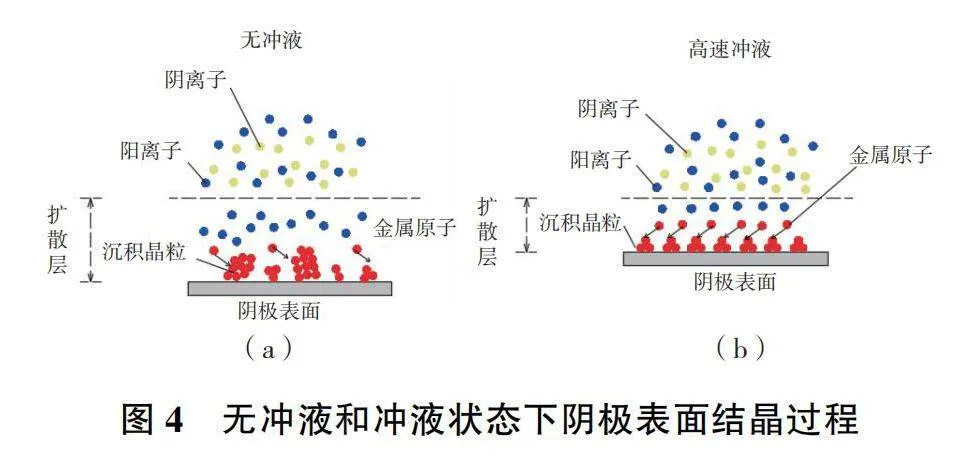

微观组织检测的结果反映出提高喷射速度具有显著的细化晶粒的作用。结合冲液电沉积的相关理论知识分析,在往复扫描的喷射状态下,阴极表面电沉积过程始终在电铸液强制流动的条件下进行。阴极表面溶液强制流动与静液的主要区别来源于扩散层产生的浓度梯度[9],如式(1)所示。

式中:δ为浓度梯度;D为扩散系数;T为绝对温度;π为常数。在没有强制流动的溶液中,扩散系数非常大,由此导致较高的浓度梯度,这会导致已有的晶核继续生长,而阴极表面新得电后沉积的金属原子要么吸附在已有的大而稳定的晶核上,继续促使其生长,或者又在顺着浓度梯度方向的空隙处形成新的晶核,但其周围较大的晶粒对其继续生长造成阻碍,由此导致的最终结果是形成大小不一的晶粒;然而在流动的条件下,由于较小的浓差梯度,扩散层得到减薄[10],新的金属原子在形成之后更容易产生新的原子核而不是继续堆积,由此导致平均细小而均匀的晶粒组织,其效果示意如图4所示。在喷嘴扫描运动的条件下,整个阴极表面始终存在着电铸液的切向流速,随着速度的增加,浓差极化作用也越来越弱,因此晶粒均匀细致。

此外,反应过程中的物理作用也会对金属形核机理产生影响。SHAN等[11]研究磁场和气泡对阴极表面电沉积铜的影响,发现磁力搅拌作用和气泡的作用加速了铜离子的迁移,同时抑制了铜在阴极表面的二次成核,从而获得了均匀细密的铜组织;王旭[12]研究了喷嘴喷射压力对电沉积铜的硬度和表面质量的影响,通过控制径向压力获得了高硬度和耐磨性的电铸铜,且铸层表面均匀光滑,呈现镜面效果。这都说明阴极表面的溶液搅拌状态以及流体物理作用可以改善晶粒组织以获得良好的金属性能。本试验采用狭长喷嘴进行扫描喷射,喷嘴出口的溶液到达阴极表面后存在显著切向流动,从而产生切向力,有研究表明这种切向力将会影响已有晶核的生长[13]。随着喷射速度的不断增加,阴极表面溶液流动性不断增大,喷射产生的压力也会增强,这会导致粗大晶粒的生长得到抑制,晶粒变得细密均匀。

2.2 喷射速度对电铸铜力学性能的影响

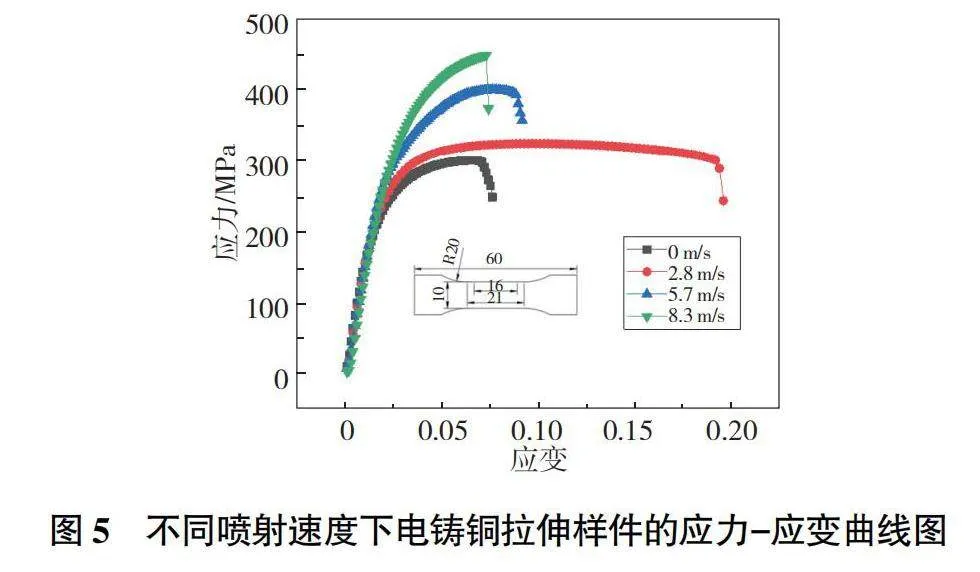

图5为不同喷射速度条件下电铸铜拉伸样件的应力-应变曲线图(图中插图为拉伸件尺寸图)。总体来看,随着喷射速度的增大,电铸铜的强度呈现上升趋势,但同时塑性也急剧下降,这与金属材料强度塑性往往成反相关的趋势是符合的。

由图5可见,低喷射速度下电铸层的塑性能得到较大优化,而高速喷射有利于获得较高的强度。在8.3m/s速度下,电铸铜达到接近450MPa的抗拉强度。结合不同喷射速度下的晶粒尺寸大小和各自的力学性能,可以认为其之间的关系满足霍尔佩奇关系[14],如式(2)所示。

式中:σy为材料的屈服极限;σ0为常量,与晶粒位错有关;ky为常量,与材料性质以及晶粒尺寸有关;d为平均晶粒直径。由式可知,随着晶粒尺寸的不断减小,材料的强度和硬度会得到显著上升,EBSD与拉伸试验的结果表明,在较高的速度下(5.7m/s和8.3m/s),电铸铜的晶粒得到明显的细化,因此具有更好的抗拉强度。然而2.8m/s速度下样品晶粒尺寸比0m/s速度下更低,却具有更好的强度,这是因为0m/s速度下电铸铜虽然因为等轴细晶的存在具有较低的平均晶粒尺寸,但浓差极化造成的组织不均和缺陷,降低了其材料性能(下文SEM进一步分析)。

对拉伸断口截面进行SEM拍摄,观察断口形貌,如图6所示。结果表明,在0m/s速度下断口组织形状大小不一,这可能影响了晶粒的滑移,同时晶粒之间相互协调变形能力差,从而引发高应力集中并促进微裂纹的形成,位错的滑移受到多方面阻碍[15]。图7为0m/s速度下样品截面组织中的微观裂纹,结合拉伸曲线分析,推测可能是这些缺陷在拉伸过程中产生了局部应力从而增加了样品的脆性,使其具有较低的强度;同时使得断口截面粗糙,由此导致0m/s速度状态下较低的延伸率[16]。2.8m/s速度下断口韧窝分布密集且直径较大,说明低速下电铸铜的塑性得到显著提高,而5.7m/s和8.3m/s的速度下,断口韧窝较少,形貌以礁石状为主,组织沿着解离面分离形成解理断裂面,电铸铜的塑性又急剧下降。详细拉伸力学性能数据如表1所示。

3 结语

在不使用添加剂的硫酸铜电铸液中,使用扫描喷射的方法进行电铸铜试验,结论如下:

1)在高速喷射状态下,电铸铜的微观组织中的缺陷得到去除,其晶粒从粗大的柱状晶变为均匀细小的等轴晶;

2)高速喷射使得电铸铜微观组织晶面取向更为一致,在较高的喷射速度下(5.7m/s和8.3m/s)具有高度择优的lt;110gt;织构;

3)电铸铜的力学性能随着喷射速度的增加得到明显的改善,低速下拉伸性能得到显著提升;继续提高喷射速度使得延伸性下降,但电铸铜的强度和硬度得到了进一步提升。

参考文献:

[1] 谢龙,徐浩洋,刘壮,等. 铁镍电热合金箔电铸工艺及其电阻率特性研究[J]. 机械制造与自动化,2022,51(5):70-73.

[2] 廖强,朱立群,李卫平,等. 超声处理方式对电铸铜层组织及性能的影响[J]. 材料热处理学报,2010,31(11):116-121.

[3] 关丽雅,郑秀华,王富耻,等. 脉冲参数对电铸铜组织形态和硬度的影响[J]. 电镀与精饰,2008,30(6):1-5.

[4] 任建华,朱增伟,沈春健,等. 阳极偏置法摩擦辅助硫酸盐电铸铜[J]. 兵工学报,2015,36(9):1736-1742.

[5] 陈劲松,田宗军,刘志东,等. 喷射电铸工艺参数对铜铸层形貌的影响[J]. 材料科学与工程学报,2011,29(4):513-516.

[6] 范晖,赵阳培,王善奎. 射流电沉积工艺优化对铜镀层形貌及微观结构的影响[J]. 电镀与精饰,2017,39(8):1-5,14.

[7] 詹晓非. 微型铜管电铸成型工艺及性能研究[D]. 南京:南京理工大学,2020.

[8] CHAN T C,CHUEH Y L,LIAO C N. Manipulating the crystallographic texture of nanotwinned Cu films by electrodeposition[J]. Crystal Growth amp; Design,2011,11(11):4970-4974.

[9] ELIAZ N,GILEADI E. Physical electrochemistry: fundamentals, techniques and applications[M]. 2nd ed. Newark, USA:John Wiley amp; Sons Incorporated,2018.

[10] BIGOS A,WOLOWICZ M,JANUSZ-SKUZA M,et al,Citrate-based baths for electrodeposition of nanocrystalline nickel coatings with enhanced hardness[J]. Journal of Alloys and Compounds, 2021,850: 156857.

[11] SHAN C L,SONG Q S,XIE H W,et al. Influence of magnetic agitation and bubble stirring on electrodeposited copper in an acidic CuSO4 solution[J]. International Journal of Electrochemical Science,2021,16(4):210416.

[12] 王旭. 摩擦辅助射流电沉积铜快速成型基础研究[D]. 淄博:山东理工大学,2021.

[13] KHAZI I,MESCHEDER U,WILDE J. Influence of bath hydrodynamics on the micromechanical properties of electrodeposited nickel-cobalt alloys[J]. Materials,2021,14(14):3898.

[14] 胡师鹤. 纯铜的微观组织与力学性能的晶粒尺寸效应研究[D]. 南京:南京理工大学,2016.

[15] 李敏,姜庆伟. 预退火时间对累积叠轧超细晶铜室温拉伸断裂行为的影响[J]. 中国有色金属学报,2017,27(11):2307-2314.

[16] LV J M,ZHAN X F,ZHANG X P,et al. Contradictory feature size effects in the tensile yield strength of Cu sheets produced using different sequences involving annealing,rolling,and grinding[J]. Journal of Materials Engineering and Performance,2018,27(9):4672-4679.

收稿日期:20230209