反应堆内置式控制棒滚动轴承磨损寿命的自动预测

摘 要:提出一种反应堆内置式控制棒滚动轴承磨损寿命自动预测方法,通过研究滚动体间的接触关系计算滚动轴承内部滚道的接触力,根据轴承的磨损形式和内部滚道的接触力计算径向游离缝隙增量,将其作为评估滚动轴承磨损程度的指标计算得到磨损速率。结合轴承的初始状态建立轴承磨损退化函数,利用退化函数失效阈值计算出滚动轴承的最小健康指数,得到滚动轴承在特定磨损形式下的寿命估计,实现轴承磨损寿命的自动预测。实验表明:所提方法可以有效预测轴承的磨损寿命,且准确度较高。

关键词:内置控制棒;滚动轴承;轴承磨损;轴承寿命预测;退化函数

中图分类号:TH133.33 文献标志码:B 文章编号:1671-5276(2024)04-0281-06

Automatic Prediction of Wear Life of Rolling Bearings for Built-in Control Rods in Reactors

CAI Haoting,YAO Tong,HUANG Jing,LU Jian

(Maintenance Department 3, CNNP Nuclear Power Operations Management Co., Ltd., Jiaxing 314300, China)

Abstract:An automatic prediction method for the wear life of rolling bearings of reactor built-in control rods is proposed. The contact force of the internal raceway of the rolling bearings is calculated by studying the contact relationship between the rolling elements. According to the wear form of bearing and the contact force of internal raceway, the radial free gap increment is calculated, which is used as an index for evaluation of the wear degree of rolling bearings to calculate the wear rate. By combining with the initial state of the bearing, the bearing wear degradation function is established, and the failure threshold of the degradation function is used to calculate the minimum health index of rolling bearings, thus the life estimate of rolling bearings under specific wear forms is obtained, and the automatic prediction of bearing wear life is realized. Experiments show that the proposed method can effectively predict the wear life of bearings with high accuracy.

Keywords:built-in control rods; rolling bearings; bearing wear; prediction of bearing life; degenerate function

0 引言

内置式控制棒在核反应堆中属于较为关键的设备之一。控制棒又被称为转动装置,其安全可靠程度决定了核反应堆能否正常且安全地运行。轴承是控制棒的重要组成部分,它通过不断滚动来实现控制棒的转动。然而,由于长时间的使用和摩擦,轴承会遭受严重的磨损。轴承的磨损程度对其寿命有很大的影响。同时,磨损越严重,越影响控制棒的运行精度,轴承发生故障的风险就越高,导致性能下降。因此,对控制棒滚动轴承的磨损状态和剩余寿命作出自动预测,保持轴承的良好状态,对保证反应堆的正常运行非常重要。

徐洲常等[1]在研究滚动轴承性能退化趋势时,提出一种改进回归型寿命预测方法,通过振动信号,进行时频域特征分析,归一化处理特征指数将其融合,实现对滚动轴承运行状态的指标分析,训练特征指数并形成对应的向量数据集合,通过差分化获得寿命的预测值;胡小曼等[2]提出一种改进自适应预测法,针对轴承内噪声,通过经验模态完成噪声分解和去除,从去噪的振动信号中提取轴承的运转特征,利用主成分分析,实现轴承运转模糊信息的细粒度加工,在改进粒子群算法条件下实现对剩余寿命的准确预测。在上述两种轴承磨损寿命研究中,缺乏特殊环境下的轴承运行分析,对控制棒的适应性了解甚少,导致预测结果和实际结果存在较大差异。

因此,本文提出一种反应堆内置式控制棒滚动轴承磨损寿命自动预测方法。分析反应堆内置式控制棒在运行过程中滚动轴承的实际力学状态,通过研究滚动体之间的中心位置关系,确定滚动体之间的受力情况,完成针对轴承的磨损剩余寿命自动预测。

1 反应堆内置控制棒滚动轴承力学分析

通过对反应堆内置控制棒滚动轴承进行力学分析,可以评估轴承的受力情况和磨损程度,帮助优化轴承设计、预测轴承的寿命和性能。

反应堆内置控制棒的滚动轴承结构属于双半内圈,且4个点之间存在接触球,在建立滚动轴承[3]载荷模型的过程中,需要以轴承的静力平衡作为构建基础,通过联合分析滚动体的径向与轴向荷载,得出轴承滚道和滚动体之间的接触关系,具体如图1所示。

图1中,A、A0分别表示滚动轴承[4]承载前后对应的内外圈沟曲率中心距;α表示滚道和滚动体之间的接触角;r为沟曲率半径;下角标i、o分别表示内圈和外圈。

假设控制棒的滚动轴承[5]处于静止状态,且结构中外圈是固定的,径向荷载与轴向荷载的作用力主要作用在内圈上,此时可以通过函数计算出内外圈沟曲率中心率的变化与位移之间的关系:

式中:δy表示滚动轴承[6-7]内圈的径向位移;δx表示轴承内圈对应的轴向位移;ψ表示轴承的位置角。

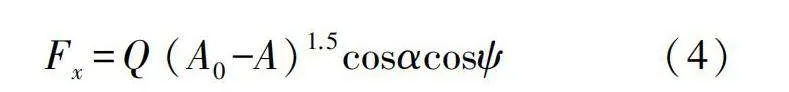

利用赫兹接触力学描述滚道与滚动体之间,在发生接触过程中产生的荷载变形关系:

式中:Q表示滚道与滚动体之间的接触载荷;Kn表示载荷-变形常量;ϕ表示相对趋近量;n表示载荷变形系数。当滚道与滚动体之间的接触载荷Q较大时,滚动轴承的内圈会发生位移,此时根据力的平衡条件[8],可以得到轴承内圈对应的静力平衡关系式:

式中Fy、Fx分别表示滚动轴承受到的径向荷载和轴向荷载。反应堆内置式控制棒滚动轴承运行过程中,受到滚动体离心效应的影响,内外圈接触角也会发生变化。

考虑滚动轴承的动态效应,建立轴承运行状态下距离的几何方程式:

式中:j表示滚动体的编号; L1j、L2j分别表示第j个滚动体的滚动轴承中心与内、外圈沟曲率间的正交方向距离;LA,1、LA,2分别表示滚动轴承的内、外圈沟曲率中心在正交方向上的距离; D表示滚动体直径;f表示沟曲率半径和滚动体直径比值。

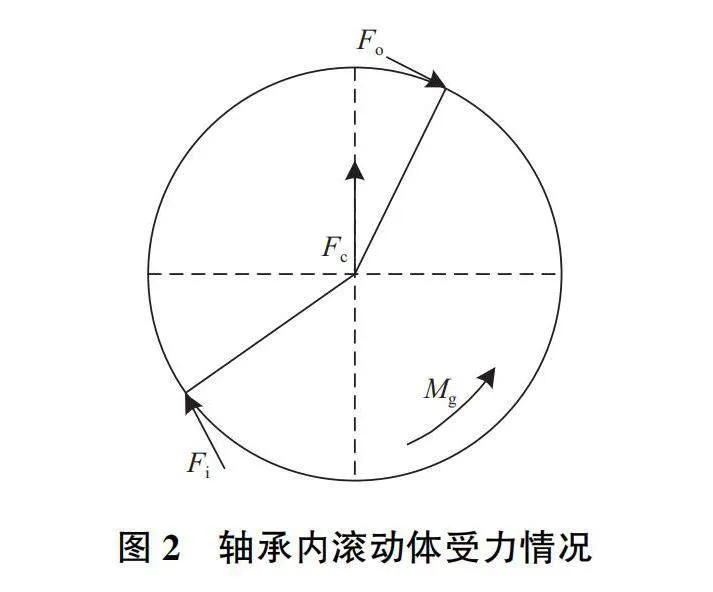

在考虑滚动轴承内外滚道接触力的同时,还需要参考滚动轴承内部的离心效应和摩擦作用力,达到对滚动轴承中滚动体力学分析的目的,计算控制棒滚动轴承正常运行状态下内部滚道的接触力,为后续分析轴承的磨损情况和寿命提供依据。滚动轴承正常运行状态下实际的受力状态如图2所示。

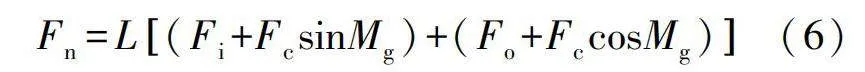

控制棒滚动轴承正常运行状态下内部滚道的接触力为

式中:Fn表示内部滚道的接触力;Fi、Fo分别表示内、外滚道的摩擦力;Fc表示滚动体离心力;Mg表示陀螺力矩位置角的旋转角度。

根据滚动轴承正常运行状态下的力学分析结果,可以计算滚动轴承内部滚道的接触力,这有助于了解滚动轴承在不同工作条件下的接触力状况,并进一步分析轴承的磨损情况和寿命。

2 滚动轴承磨损寿命自动预测

根据滚动轴承正常运行状态下的力学分析得到轴承内部滚道的接触力,可以判断轴承是否会产生磨损。通过对控制棒滚动轴承的磨损情况进行分析,进一步评估轴承的负荷承受能力和寿命。

2.1 滚动轴承磨损速率计算

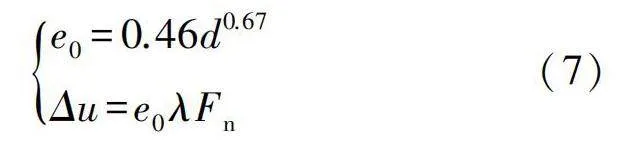

根据滚动轴承正常运行状态下的力学分析结果得知,轴承的磨损主要分为磨粒和黏附两种。在这两种磨损的综合作用下,滚动轴承中会产生径向的游离缝隙增量,当滚动轴承的磨粒磨损量逐渐增加,对应的径向游离缝隙也随之增大。以此作为评估滚动轴承磨损程度指标,计算轴承的磨损速率。根据轴承的磨损形式和内部滚道的接触力计算径向游离缝隙增量:

式中:Δu表示滚动轴承内滚动体的径向游离缝隙增量;λ表示滚动体对应的磨粒磨损因数;e0表示滚动轴承内圈的磨损率;d表示滚动轴承的内径。

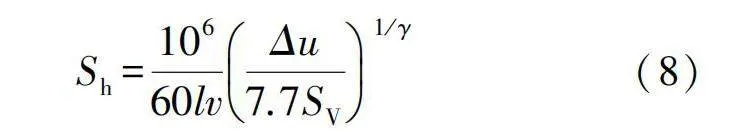

轴承磨损程度还受到黏附磨损的影响,将磨粒磨损产生的径向游离缝隙增量带入到黏附磨损中,计算此时滚动轴承的磨损速率如式(8)所示。磨损速率是指滚动轴承在特定工作条件下的磨损速度,表示单位时间内滚动轴承的磨损量。

式中:v表示滚动轴承的实时转速;SV表示轴承内滚动体的体积磨损度;γ表示滚动指数,通常情况下取值在0.1~0.5之间;l表示轴承内滚动体每转106圈轴承的滑移距离。

2.2 基于磨损速率和退还函数预测滚动轴承磨损寿命

利用计算得到的滚动轴承磨损速率可以对滚动轴承的磨损寿命进行预测。根据滚动轴承的工作条件和磨损速率,可以估计轴承的剩余可用寿命。首先根据磨损速率和轴承的初始状态,建立用于描述滚动轴承退化特征的退化函数,分析特定磨损形式下滚动轴承的功能衰退期情况和对应健康指数数据,得到具体描述轴承的衰退期变化状态,提高描述的精度。退化函数表达式为

式中:u、p、q表示特定磨损形式下滚动轴承初始状态参数;t表示滚动轴承退化当前时刻。

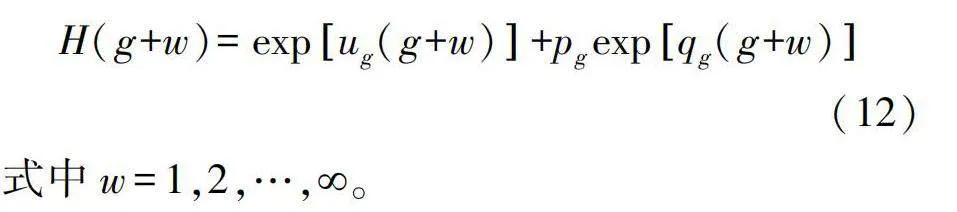

考虑到参数的初始值会直接影响轴承剩余寿命预测以及预测过程中的收敛速度和稳定性,在研究过程中需要对退化函数进行初始化设置,保证轴承磨损剩余寿命的准确预测。将滚动轴承退化函数视作状态变量,将轴承健康指数作为观测变量,则更新后的退化函数表达式为:

式中:N(0,σ2)表示滚动轴承当前的状态方程;εt表示针对滚动轴承的高斯白噪声。通过更新3种不同的状态变量,可以预测获得下一时刻滚动轴承[9]的H值,实时评估轴承健康状态,提高磨损寿命的预测精准度。

在更新观测方程参数的同时,调整全新的状态时刻,从g(g∈t)时刻开始调整,获得g+w时刻下轴承的健康指数方程式:

式中μ为轴承磨损发生失效时,健康指数的判断阈值,即特定磨损形式下滚动轴承多滚动体在失效时,所对应的最小健康指数[10]。

根据式(12)筛选符合条件的w值,并将筛选出最小w值作为g时刻的磨损寿命预测值,由此完成滚动轴承磨损寿命自动预测。

3 实验验证

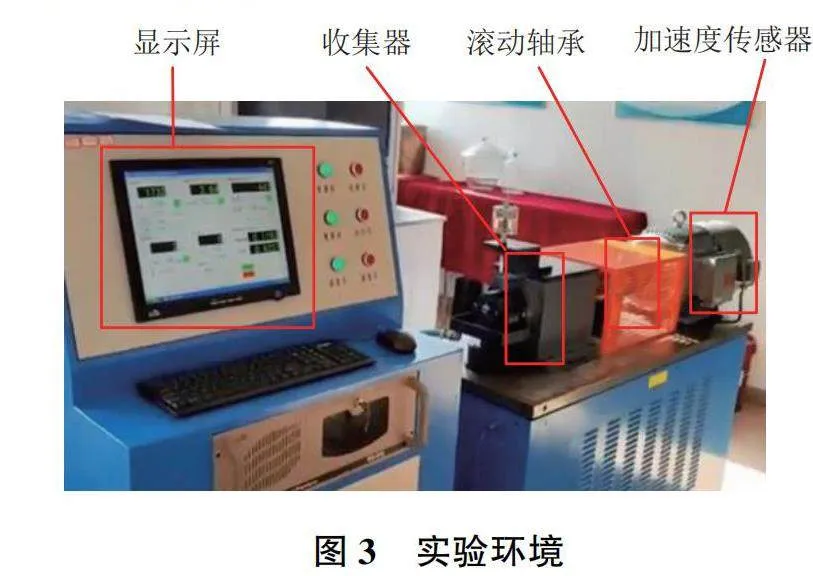

为验证针对反应堆内置式控制棒滚动轴承的磨损寿命自动预测方法是否有效,使用两台208A11加速度传感器,采集滚动轴承作业中的振动信号。208A11加速度传感器的谐振频率大于等于500kHz,每隔10s完成一次为期0.1s的数据采集活动,具体的采样频率为25.6kHz。当滚动轴承在任意方向上的振动信号幅值大于20m/s2时,将判断轴承失效,停止实验。实验环境如图3所示。

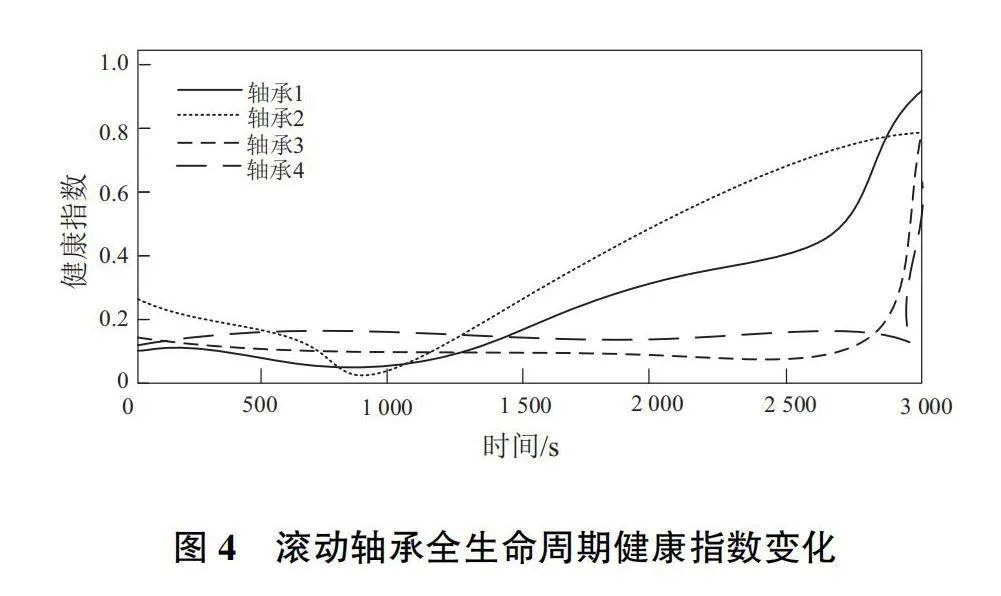

在获取数据过程中对4个同种类滚动轴承进行实验,滚动轴承的转速和载荷数分别为1 800r/min、4 000N。上述数据是在滚动轴承整体寿命条件下得到的振动数据。通过计算并分析滚动轴承分别在水平和垂直两个方向上的有效振动信号,具体情况如图4所示。

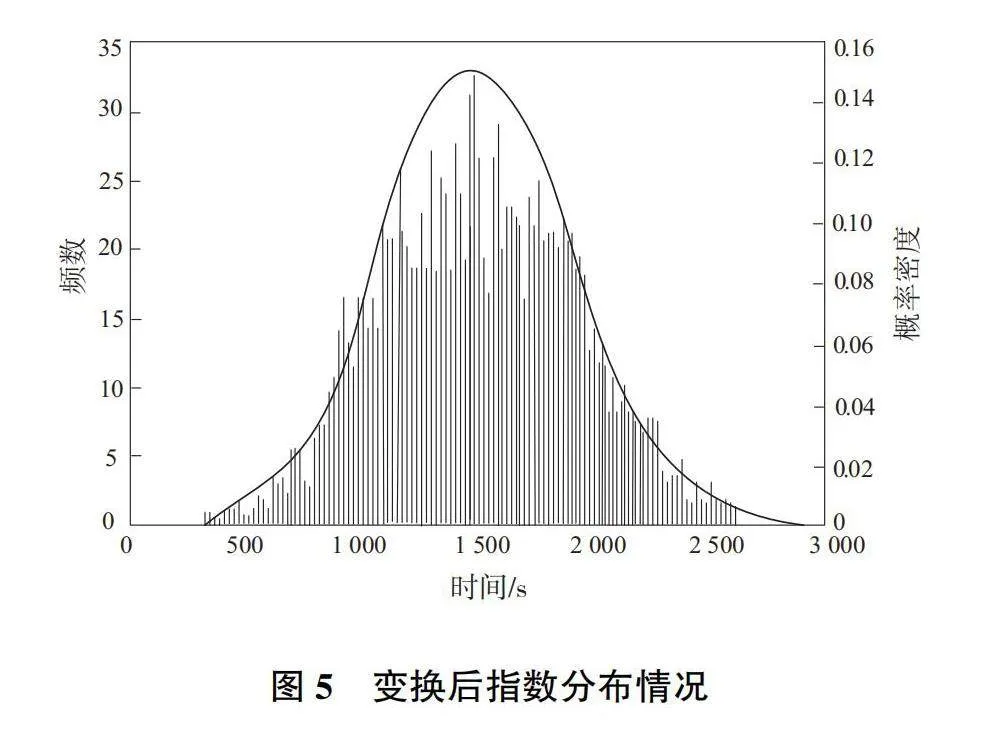

根据图4可知,当滚动轴承处于正常工作状态时,对应的健康指数并不完全服从于高斯分布。此时对滚动轴承的健康指数进行相应变换,使健康指数能充分满足高斯分布状态,变换后的分布情况如图5所示。

根据图5的数据分布情况可知,大部分数据集中在1 000s~2 000s之间。因此,将这个区域定义为滚动轴承的异常阈值范围。通过判断滚动轴承当前健康指数是否超过该异常阈值,可以确定滚动轴承所处的衰退期状态及对应的健康指数。但在滚动轴承正常运行时,由于一些客观因素的影响,可能会出现一定程度的波动。这些波动可能导致健康指数超过设定的异常阈值,但这并不代表滚动轴承已经进入衰退期。为避免误判,需要考虑连续出现3个或3个以上的健康指数超过设定阈值的情况,再确认滚动轴承是否已经进入衰退期。

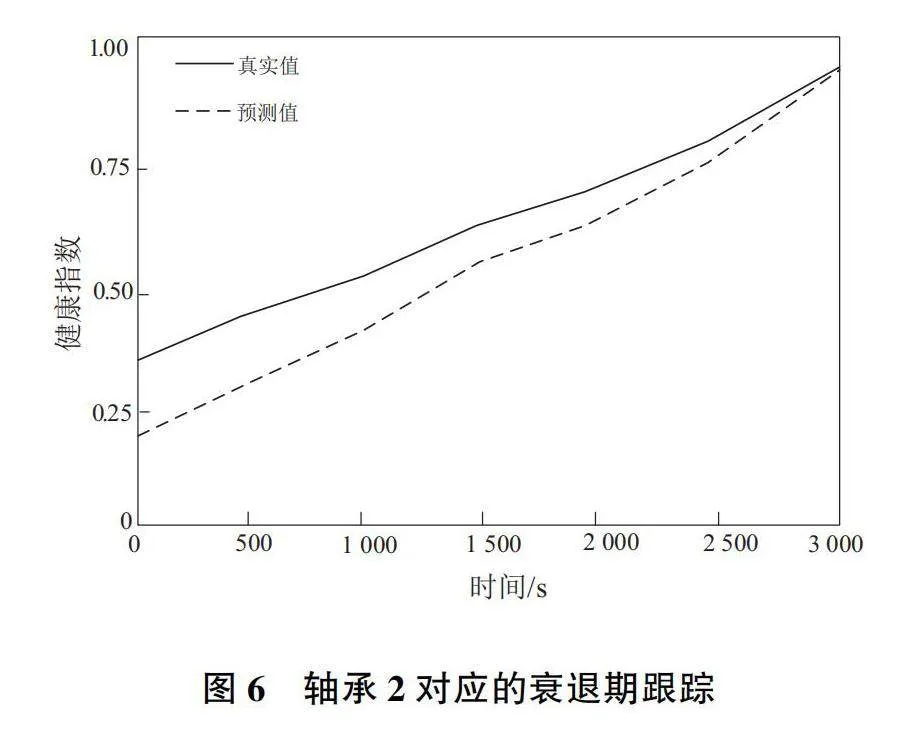

随机选择滚动轴承2的衰退期进行在线跟踪,具体的衰退结果如图6所示。

根据图6可知,在实验的初始阶段,受到测量数据数量的限制,所提算法计算获得滚动轴承对应的健康指数估计值与实际值之间有一定的差距,此时无法实现对轴承健康状态的较好评估。随着实验时间的增加,测量数据的获取数量也在逐渐增加,此时滚动轴承健康指数评估值和实际值之间的差异也在逐渐缩小,能够更加清晰和准确地反映滚动轴承当前的真实状态。

为了证明所提算法对滚动轴承磨损剩余寿命预测的准确性,使用文献[1]改进回归型寿命预测法和文献[2]改进自适应预测法进行实验结果对比,得到的具体结果如图7所示。

根据图7可知,在对轴承进行磨损剩余寿命预测时,改进回归型寿命预测法得到的剩余寿命预测结果与真实剩余寿命情况相比整体较高,在预测时间为1 500s时,改进回归型寿命预测法得到的剩余寿命预测结果接近实际剩余寿命;改进自适应预测法得到的剩余寿命预测结果与真实剩余寿命情况相比整体较低,在预测时间为2 700s时,改进自适应预测法得到的剩余寿命预测结果接近实际剩余寿命;所提算法得到的剩余寿命预测结果与真实剩余寿命情况相比拟合度较高。这是因为所提算法通过对预测模型及参数的不断修正,获得了更加接近实际情况的磨损寿命,使得所提算法预测的磨损剩余寿命值与实际剩余寿命非常接近,这证明所提算法能很好地完成滚动轴承的寿命预测,且精准度较高。

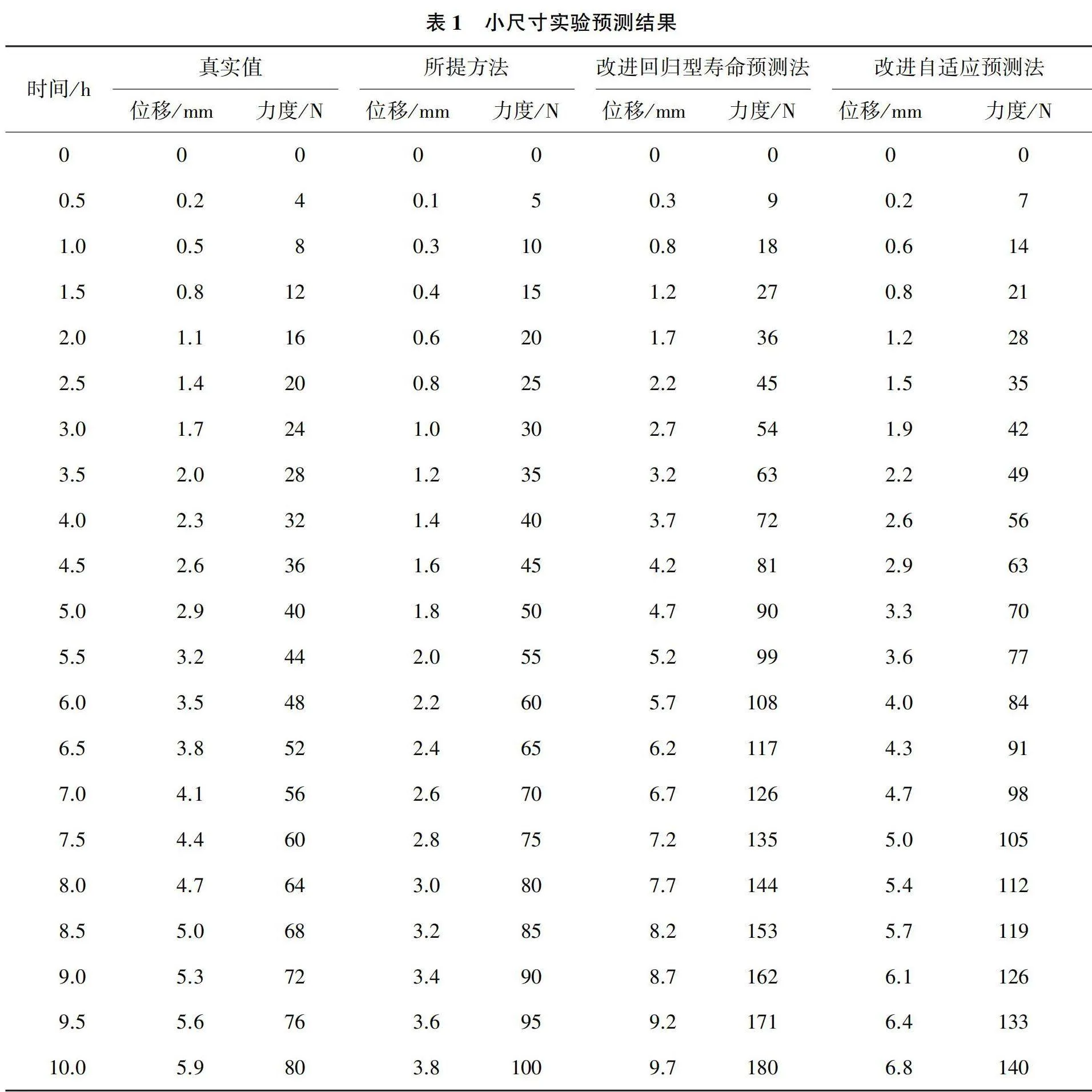

为了完善该方法的应用验证过程,进行小尺寸试验,并与文献[1]改进回归型寿命预测法和文献[2]改进自适应预测法进行对比分析,以验证所提预测方法的准确性。在温度为25℃、湿度为50%的实验室中进行实验。实验过程中,设置控制棒滚动轴承负载为100N、转速为1 500 r/min,实验持续时间为10 h。通过安装位移传感器和力传感器,监测小尺寸反应堆内置式控制棒SKF 608-2RSH/C3 小尺寸深沟球轴承的位移和受力情况,每30min记录一次位移和力度数据,共记录20个数据点,计算位移和力度的平均值,如表1所示,以观察磨损情况。

根据表1可知,3种方法的位移和力度随着时间的增加逐渐增加,呈现出明显的线性关系。这表明控制棒滚动轴承在实验过程中发生了磨损。其中,所提方法预测的位移和力度变化趋势与真实值具有高度一致性,验证了所提预测方法对反应堆内置式控制棒滚动轴承磨损寿命的有效性。综上可知,通过小尺寸实验的验证,所提方法对反应堆内置式控制棒滚动轴承磨损寿命具有较好的预测能力。

4 结语

为能准确预测轴承磨损寿命,提出了反应堆内置式控制棒滚动轴承磨损寿命自动预测法,完成对轴承磨损寿命的自动预测。实验结果表明:通过创建轴承振动信号的分析系统,研究轴承的健康指数及异常阈值,在轴承整体周期寿命的前提下,跟踪轴承的衰退趋势,可以有效地实现轴承磨损剩余寿命的自动预测。

参考文献:

[1] 徐洲常,王林军,刘洋,等. 采用改进回归型支持向量机的滚动轴承剩余寿命预测方法[J]. 西安交通大学学报,2022,56(3):197-205.

[2] 胡小曼,王艳,纪志成. 模糊信息粒化与改进RVM的滚动轴承寿命预测[J]. 系统仿真学报,2021,33(11):2561-2571.

[3] 王英,顾欣,吕文元.基于BA-WPHM的滚动轴承两阶段剩余寿命预测方法[J].计算机应用研究,2022,39(1):96-101.

[4] 许艳雷,邱明,李军星,等. 基于SKF-KF-Bayes的滚动轴承剩余使用寿命预测方法[J]. 振动与冲击,2021,40(19):26-31,40.

[5] 胡启国,何奇,曹历杰.采用EEMD-KPCA处理的IHHO-LSSVM滚动轴承寿命预测模型[J].华侨大学学报(自然科学版),2022,43(2):145-153.

[6] 刘硕,武婷婷,宋纯贺,等.一种基于Bi-LSTM和MLP融合的滚动轴承剩余寿命预测方法[J].江苏科技大学学报(自然科学版),2021,35(3):56-63.

[7] 孙世岩,张钢,梁伟阁,等.基于时间序列数据扩增和BLSTM的滚动轴承剩余寿命预测方法[J].系统工程与电子技术,2022,44(3):1060-1068.

[8] 严春晨,翟世杰,陈典. 组合动力装置双模态建模方法研究[J]. 机械制造与自动化,2022,51(4):136-139.

[9] 袁东辉,朱愉洁,齐咏生,等.一种增强型的滚动轴承故障诊断[J].计算机仿真,2022,39(10):526-532.

[10] 李振恩,张新燕,胡威,等.基于健康指数的风电机组高速轴轴承状态评估与预测[J].太阳能学报,2021,42(10):290-297.

收稿日期:2023-07-05