喷射成形中的下级雾化器参数优化

摘 要:针对喷射成形锭坯的孔隙较大问题,研究了下级雾化器参数优化策略。基于下级雾化器参数对气流场的影响规律控制熔滴的状态变化,以此来减小锭坯的孔隙。针对不同的下级雾化器的顶角、喷嘴直径和雾化气体压力,分析气流场的变化,得到这3个参数对气流场的影响规律,进行喷射成形实验。结果表明:在下级雾化器参数优化后,熔滴的雾化效果明显提高,且采用优化后的下级雾化器参数制备的铝合金锭坯孔隙更小。

关键词:喷射成形;孔隙;气流场;下级雾化器参数优化

中图分类号:TP391.9 文献标志码:B 文章编号:1671-5276(2024)04-0255-04

Atomizer Parameter Optimization in Spray Forming

LI Fang, MA Wantai, CHEN Jianzhou

(College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China )

Abstract:The parameter optimization strategy of atomizer is studied regarding the large porosity of spray forming ingot blanks. Based on the influence of the atomizer parameters on the airflow field, the state change of the droplet is controlled to reduce the porosity of the ingot blank. According to different topangles, nozzle diameters and atomizing gas pressures of the atomizer, the changes of the airflow field are analyzed, the influence law of these three parameters on the airflow field is obtained, and injection molding experiments are carried out. The results show that after the optimization of the atomizer parameters, the atomization effect of the droplets is significantly improved, and the pores of the aluminum alloy ingot billet prepared by the optimized atomizer parameters are smaller.

Keywords:spray forming;void;airflow field;atomizer parameter optimization

0 引言

在实际生产中,对锭坯的要求不同时,需要对下级雾化器参数做出合理的调整。目前,只能依靠技术人员的理论计算和重复的实验验证来调节下级雾化器参数。这种方式效率低、会浪费较多的材料。因此为了降低喷射成形工艺优化的成本,采用流体动力学仿真的方法对雾化过程进行模拟,从而对下级雾化器参数进行优化[1]。

在喷射成形的仿真分析中,针对熔液雾化过程的研究较多。余雷等[2]通过Fluent对雾化过程中的气流场进行了仿真分析,证明了在某个气压值处导流管出口压力达到极小值,此时对于导流管中熔液的抽吸作用最强,雾化效果也最佳。ODUM等[3]通过CFD软件计算了雾化室内的气流场分布,研究了拉瓦尔喷嘴结构对气流场的影响。崔小杰等[4]通过数值模拟的方式对雾化过程中的雾化压力、喷射角度和喷射距离等多个参数进行了分析,得出了各参数对雾化气流场的影响规律。李世瑞等[5]将水平集方法和VOF方法耦合形成了一种新的计算液体体积分数的方法,并验证了新方法的合理性,然后使用该方法对液体射流的破碎过程进行了模拟。在喷射成形阶段的研究中,对雾化和沉积凝固相关的研究较多,而与喷射过程相关的研究成果较少,所以仍然难以通过现有的研究提高坯件的质量。

本文首先根据7055铝合金的喷射成形设备建立喷射成形气流场的仿真模型,研究下级雾化器顶角、喷嘴直径及雾化气体压力对气流场分布的影响,基于仿真得到的规律优化下级雾化器的顶角、喷嘴直径及雾化气体压力,控制熔滴在沉积前处于一个较为理想的状态。最后在产线上进行实验,验证基于仿真模型对下级雾化器参数优化的可行性。

1 下级雾化器参数对气流场影响的仿真分析

1.1 下级雾化器顶角对气流场的影响

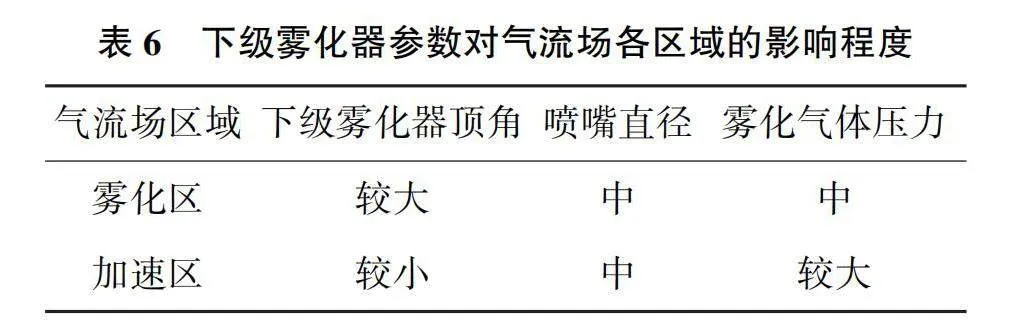

通过改变下级雾化器顶角得到雾化点气体流速、回流区气流平均速度和加速区气流平均速度的变化情况。以下级雾化器右侧壁面为基准,将下级雾化器的其他部分设置为可移动部分,同时将下级雾化器的相对位置参数化来保证相对位置不变,然后依次将下级雾化器的顶角分别设为7°、15°、20°、30°、40°、45°和60°,得到气流场的分布。为了减小偶然性误差,在其他参数相同的情况下,依次将下级雾化器喷嘴直径设为2mm、4mm进行仿真,气流场中各个区域的流速分别如表1和表2所示。

从表2中可以看出,随着下级雾化器顶角的增大,雾化点和回流区的气体流速都会逐渐增大,而加速区的气体流速基本不变。这是因为随着顶角增大,喷嘴出口到雾化点的距离缩短,而喷出气流的初始速度是相同的,因此雾化气流相遇时沿着径向的速度分量增大。

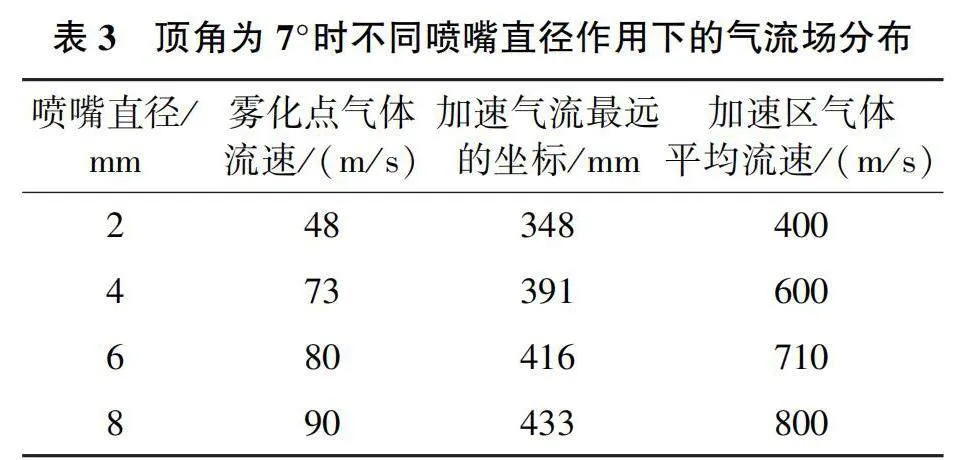

1.2 下级雾化器喷嘴直径对气流场的影响

在其他参数相同时,设置下级雾化器顶角为7°,将下级雾化器的喷嘴直径参数化,驱动整个下级雾化器结构变化,使得喷嘴的直径从2mm开始每次增大2mm,直到增大为8mm,分别对喷嘴直径不同的下级雾化器作用下的气流场进行模拟。以导流管上端点为坐标原点,得到在不同喷嘴直径下雾化点的位置、加速气流在较高速度下能够到达的极限位置和加速区的气体平均流速如表3所示。

从表3中可以看出,在喷嘴直径较小时,雾化气流从喷嘴中喷出后速度减小得很快,因此雾化效果较差,熔滴的冷却速度较慢,沉积的效率较低。当喷嘴直径增大到一定程度时,整体的雾化效果较好,冷却速度较快,沉积效率也较高。继续增大喷嘴直径时,气流场气流强度的变化减缓。

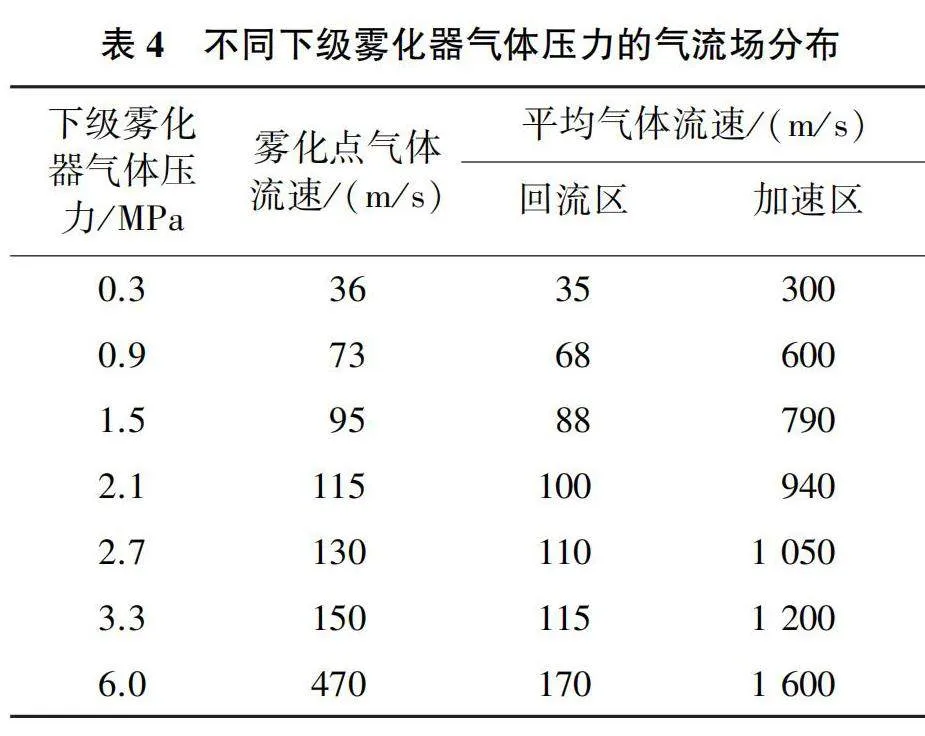

1.3 雾化气体压力对气流场的影响

通过改变下级雾化器的气体压力,使得气体压力从0.3MPa开始每次增大0.6MPa,直到气体压力达到3.3MPa,同时为了验证压力较大时该关系是否成立,选择了6MPa进行了数值模拟,将得到的雾化区压力写入Excel进行拟合,得到的数据如表4所示;得到的雾化点气体流速与下级雾化器气体压力的关系如图1所示(本刊黑白印刷,相关疑问咨询作者)。

从图1中可以看出,用直线可以较好地拟合表4的数据,因此可以认为雾化点的气体流速与下级雾化器的气体压力呈线性关系。由伯努利定律可知,随着气体压力的增大,下级雾化器喷嘴喷出的气体流速增大,因此雾化点、加速区和回流区的气体流速都会增大。而当前下级雾化器的顶角较小,气流的径向速度较小,雾化气流的撞击并不剧烈,因此回流区的变化相对来说不是特别明显,雾化点的气体流速变化也较小,只有加速区的气体流速明显增大。

2 仿真模型验证

本文的实验都是在某公司完成的。该公司主要采用喷射成形技术生产铝锂合金、铝硅合金等高性能合金。本次实验在7055铝合金的生产线上进行,该生产线用于生产尺寸较大的锭坯,最大直径为900mm、高度为2 400mm。

本次实验喷射的7055铝合金锭坯直径为500mm,其质量分数如表5所示。

喷射成形的最终成形质量可以通过锭坯的形貌及孔隙进行判定。形貌状况可以由直接观察或简单测量判断,而孔隙则需要将锭坯切片,通过切片的孔隙大小和数量来判断。

优化前下级雾化器顶角为7°,喷嘴直径为4mm,雾化气体压力为0.9MPa。采用优化前的下级雾化器参数进行实验,制备的锭坯如图2所示。从图2中可以看出,锭坯大部分位置的直径都在501mm左右,制备锭坯的形貌特征较好,与仿真结果中对形貌的预测情况比较符合。

锭坯的孔隙是影响锭坯力学性能的主要因素。产生孔隙的机制主要包括两种,一种是由于熔滴液相体积分数较高,气体滞留时被卷入固相间的空隙中形成的间隙性孔隙,另一种是由于溶解在熔滴中的气体在凝固过程中析出形成的析出性孔隙[6]。微熔滴的体积较小,溶解的气体也较少,形成的析出性孔隙一般小而密。

将锭坯切片,得到由普通相机拍摄的切片表面与试样在金相显微镜下的金相组织分别如图3、图4所示。

在图3和图4中,锭坯的切片表面能够明显看到孔隙,这些孔隙较大,属于间隙性孔隙,这说明微熔滴在沉积时的液相体积分数较高。液相体积分数与微熔滴直径和速度有关,而下级雾化器的气体压力较小,微熔滴喷射速度也较小,因此可以判断微熔滴的直径较大。

3 雾化效果改进

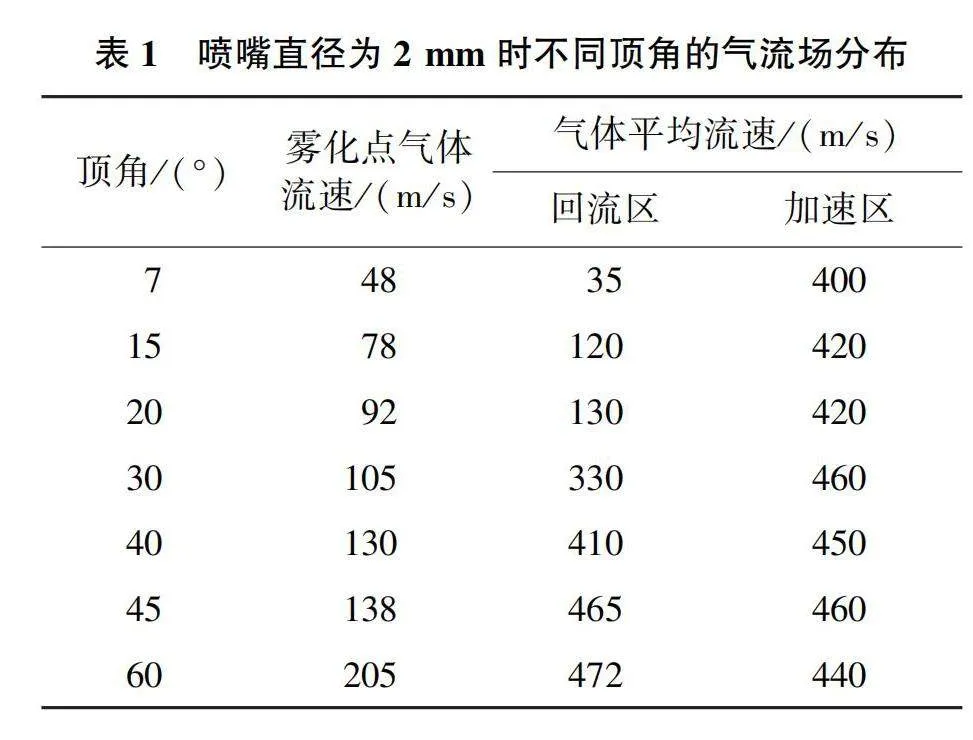

下级雾化器参数对气流场各个区域的影响程度如表6所示。

下级雾化器的顶角主要影响雾化区的气体流速,对加速区的气体流速影响较小。下级雾化器的直径对雾化区和加速区都会产生影响,但对于整个气流场的影响不是特别大。下级雾化器的气体压力主要影响加速区的气体流速,对雾化区影响一般。

微熔滴的大小能反映雾化的效果,雾化效果较好时,微熔滴直径较小,在气流场中加速快,对喷射和沉积过程的影响都较大,因此首先对雾化效果进行分析。

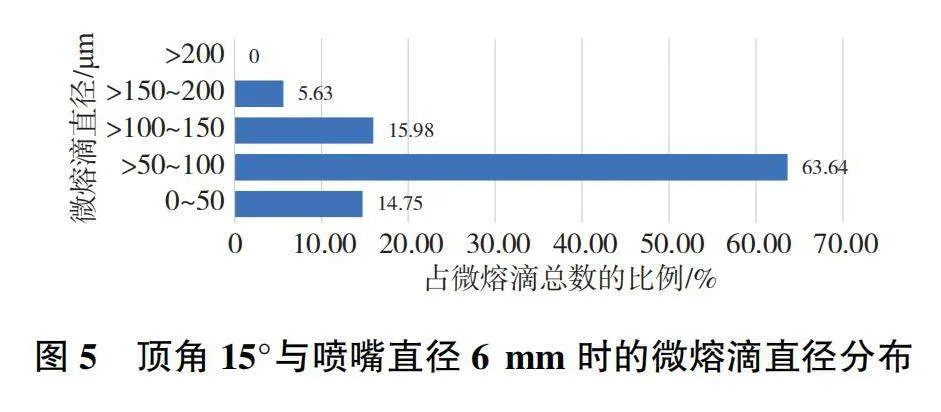

下级雾化器顶角为15°、气体压力为0.9MPa、喷嘴直径为6mm时,仿真得到在基底收得的微熔滴直径分布如图5所示,微熔滴的温度分布如图6所示。

总体来说,在下级雾化器顶角为15°、喷嘴直径为6mm、雾化气体压力0.9MPa时,雾化效果较好,但整体微熔滴的固相体积分数过大,需要在保持雾化效果不会变差的情况下加快在喷射过程中的速度。

4 优化结果验证

由于喷嘴直径较小时会导致雾化不充分,经过研究对于当前铝合金的质量流率,下级雾化器的喷嘴直径最小为5mm,所以将下级雾化器喷嘴直径减小为5mm,同时将雾化气体压力增大为2.1MPa。优化后下级雾化器顶角为15°,喷嘴直径为5mm,雾化气体压力为2.1MPa,采用优化后的下级雾化器参数进行实验,制备的锭坯如图7所示。

从图7中可以看出,锭坯大部分位置的直径都在500mm左右,形貌特征好。

将锭坯切片,得到优化后由普通相机拍摄的切片表面与试样在金相显微镜下的金相组织分别如图8、图9所示。

在图8中,在锭坯的切片表面能够直接看到的孔隙很少。由图9可以看出在试样的金相组织中存在一些小而密的孔隙,这些孔隙属于析出性孔隙,对锭坯性能的影响远小于间隙性孔隙。这说明大部分微熔滴在沉积前的凝固状态较为合适,下级雾化器参数优化后能够明显减小锭坯的孔隙,证明对下级雾化器参数的优化是有效的。

5 结语

本文通过仿真得到喷射成形中下级雾化器参数对气流场的影响规律并通过实验验证了模型预测效果,基于实验结果对雾化效果进行了优化,并通过对比实验对下级雾化器参数优化方法进行了验证。结果表明基于仿真的优化方法能有效地制备出低孔隙率的优质锭坯。

本文主要针对的是双喷嘴喷射成形技术,对于是否适用其他多喷嘴喷射成形技术还需进一步验证。

参考文献:

[1] 向开云,丁立鹏,贾志宏,等. 喷射成形超高强Al-Zn-Mg-Cu合金研究进展[J]. 中国有色金属学报,2022,32(5): 1199-1223.

[2] 余雷,王辉,单兵,等. 低雾化气压对喷射成形雾化过程的影响[J]. 材料导报,2019,33(增刊2): 463-467.

[3] ODUM K,SOSHI M,YAMAZAKI K. Measurement and analysis of impact dynamics suitable for modelling pneumatic transport of metallic powder flow through a directed energy deposition nozzle[J]. Advanced Powder Technology,2022,33(3):103515.

[4] 崔小杰,苏新磊,刘岩,等. 气雾化工艺对高熵合金粉体粒径的影响[J]. 特种铸造及有色合金,2022,42(4):441-445.

[5] 李世瑞,韩东,高斯杰,等. 双级喷嘴内流体闪蒸过程的数值研究[J]. 机械制造与自动化,2022,51(6):20-24.

[6] 刘明翔. 喷射成形过程建模与铁素体基低密度高强钢的制备研究[D]. 上海:上海交通大学,2019.

收稿日期:2022-12-12